锣带制作

锣带的制作规范

公 差 在 3 或 以 下

注 意 要 拉 边 料

MIL

3、若是要求比较大的锣坑或锣孔,则必 须先在坑里面拉直线(用G40指令)或者 钻孔,将锣坑或锣孔分成若干部分,然 后再正常锣成型(注意下刀位距单元内 板边的距离),以防止板边有凹凸位或 因边料未拉断而撞断锣刀(边料应拉小 至5MM以下)。 若是边料有35MM或以 上的锣坑或锣孔则不用拉直线而直接锣 成型,但必须要注意下刀位尽量保持与 锣坑的其中一个角大约成45度,可避免 伤到锣坑边或造成单元板边凹凸不平 。

1ST锣带的位置按MI要求做,特别 注意要锣入单元内2MIL,并检查锣 后是否会伤到单元内或Breakout位。 可用CAM350软件将锣带资料转换成 有补偿的图形与原装外围对拍检查。 2ND锣带若对应位置有钻披峰的孔, 则在离板边电镀区10MIL处下刀和收 刀(以防止铜皮被扯掉),无钻披峰 的孔则在板边电镀区处下刀和收刀。

七、特殊板的做法(综合内容):

1、内存条板的特殊做法:先用1.70至 1.90mm的大锣刀在锣手指位时预留4mil 的余料(另外要先锣非金手指边,再锣 金手指边),再用1.50mm的指定锣刀锣 手指位并加3mil补偿将外围成型(前后 共有7mil的相差),以减少披峰的产生。 另外内存条的KEY SLOT位必须在锣完 1.50mm锣刀后接着用锣金手指板的KEY SLOT的方法锣出来,特别注意两边同时 让刀的外围只加2mil的补偿(内存条的 两边,类似的也只加2mil的让刀补偿)。

走三 个点

不变

四 、 板 边 有 凹 凸 位 的 制 作 方 法 (特别是有金手指的板): 1、若单元间距是3.80MM或以上的 板,可用2.00或2.40MM的锣刀正常 锣出外围(如果单元间距是锣刀直 径的1.75倍或以上的板,则不用在 板边预拉直线而直接锣成型)。 2、尽量通过修改锣板顺序(即 重复程序),可减少预拉直线和 避免造成板边凹凸不平的情况。

CAM350制作锣带资料

CAM350制作锣带资料CAM350制作锣带资料CMA350是一种多功能的软件。

介绍CAM350软件分以下方法!一介绍菜单如下:文件File子菜单介绍如下:1. new :新建(快捷键 Ctrl+N)。

2. open:打开(快捷键 Ctrl+O)。

3. save:保存(快捷键 Ctrl+S)。

4. save as:另存为。

5. merge:合并两CAM文件。

可将两层排列方式基本一致的板做拼接,若掌握熟练可拼接文件用于菲林绘制。

6. Import:导入文件。

Autoimport:自动导入文件。

系统自动为选择的文件做光圈表匹配,若有匹配不正确或无法匹配的则可做调整,选择其他光圈编译器或重新编辑编译器并做检查。

Gerber data:导入Gerber文件。

对于RS274-X文件自带D码即可将文件调入,而对于RS274-D 文件则通过调整文件格式来调试到显示正确的图形。

Drill data:导入钻孔数据。

同样通过格式调整来调试图形正确性。

Mill data:导入铣边资料。

Dxf:一种文件格式,一般有客户提供此类文件作为说明。

用于转AUTOCAD文件。

Aperture table:光圈表。

当确定光绘文件调入正确,而光圈表不匹配的情况可使用该指令来调整光圈表使用的编译器。

7. Export:导出文件。

Composites:复合层掏层输出。

Drill data:钻孔数据。

Mill data:铣边数据。

8. Print:文件打印。

Setup printer:打印机设置。

Print display:打印预览。

9. Setup:系统设置。

Preferences:参书选择。

可设置优先缓存区,如:undo恢复键功能;自动备份的功能,但常规下不做自动备份。

Paths:路径。

定义系统显示的输入输出及其它一些环境文件所在的默认路径。

File extensions:设置输入输出文件扩展名的默认值。

Colors:设置显示的颜色。

CAM350锣带

锣带制作培训

锣带制作注意事项: 1.检查所有的外形数据是否和MI标示一致。 2.当有不对称公差时要调整外形至合理范围 才能制作锣带 3.选定位孔时以较大的NP孔为优先,并且应 注意孔的分布,以尽量靠近板边和四角为最 佳

锣带制作培训

4.同一条锣带须补偿的地方只能用一种补偿, 〈如G42右补偿〉 5.内槽锣刀和外形锣刀必须分刀,以利于生产 控制 6.能走单刀时应尽量走单刀,不能走循环方 式,以节约成本 7.内槽和外形的走刀方向不能一致

锣带制作培训

四:增加刀具表

锣带制作培训

2. 刀具表设置

锣带制作培训

五:制作锣带

1.添加钻孔

锣带制作培训

2. 画锣带

锣带制作培训

3.排版

锣带制作培训

六:输出锣带

锣带制作培训

七:小结 CAM350是制作锣带的有力武器,只要运 用得当,应可使工作得心应手。但同时也存 在一些弊端,(如容易产生飞刀现象,捕捉 不够精准等)所以在运用的时候应多注意检 查,以避免一些不必要的问题发生。

点此处调入GDG

锣带制作培训

二:测量定位孔的孔 径、确认外形数据 1. 测量孔径:点Q 键,然后在需测的孔上 点左键,则会显示相关 信息,如图:

锣带制作培训

2.测量外形:

锣带制作培训

三:新增锣带层、进入 NC编辑器

点Y键新增锣带层

锣带制作培训

进入NC 编辑器

只有在NC编辑的状态下 才能够制作锣带

2008-8-的 1: 规范锣带的制作 2:为后续的锣带制作提供参考 二:培训对象 相关锣带制作人员 三:培训人 黄运芬

锣带制作培训

因本厂锣机的限制,需要制作二种格式的锣 带: 有补偿的锣带和没补偿的锣带 通常情况下只须制作有补偿的锣带,没补偿 的锣带只在锣房通知的情况下才制作 有补偿的锣带采用G42右补偿,利用 CAM350软件制作,没补偿的锣带利用GCCAM制作

锣带的制作规范

下刀位

下刀位

5、若有与圆弧相交的直线段不足半个锣 刀时,即不够退刀位置(如下图所示), 可考虑分两部分锣出,先锣直线段并在A 示处起刀,然后在B示处下刀并锣至圆弧 与直线的交点,接着就可锣圆弧然后再 到C点,或者将这部分改用走中间补偿来 锣板(其它部分仍用G42补偿锣板)。

若R1圆弧与直线F可以相交,则在制作 锣带时改为在E点下刀,接着锣直线至直 线F与R1圆弧的交点,然后锣圆弧至R1 圆弧与直线G的交点D(注意此段圆弧必 须一次性锣出来,不能走2段圆弧,否则 将因退刀位不够而锣到单元内,切记), 最后再锣至C点。。。。。。

退 刀 位

或 再者 用先 小用 锣大 刀锣 锣刀 内锣 角一 处次 。,

2、若是有≥15.0MM的锣孔,则选用 2.00MM或2.40MM的锣刀一次性锣出, 并且将锣孔半径加大1MIL。若是外围公 差要求为≤±3MIL或15MM以下的锣孔, 则采用两次锣出的方法锣成型。 即第一次锣出比锣孔半径小15MIL的孔, 第二次锣时将半径加大3MIL(因有留让 刀),可避免因锣孔不圆而严重超公差。 另外不管是一次性锣出还是两次锣出的 锣孔都选用2.0MM或2.4MM的锣刀锣出 来(除板边有绿油窗选用2.0MM的锣刀 以外,其它的用2.40MM的锣刀锣出)。

G41

G42

3、板长超过27in或板宽超过20in的外围, 要分开两条锣带才能锣板(MI上可能会 只要求制作一条锣带,可不用理会), 并且将锣带的零点大概定在板的中间。

三、锣SLOT槽的制作方法:

1、金手指板的KEY SLOT位用相应的锣 刀来回两刀锣出(用G40指令),并且将 其深度加深1 MIL,KEY SLOT位下刀 点出板边20~25 MIL,可避免单元边爆 板严重或压伤到另一个单元边。 2、小于1.60MM并且长度小于35MM的 SLOT槽和大于或等于1.60MM但长度小 于5MM的SLOT槽(例如1.80X3.80)用 与其宽度相同的锣刀来回两刀锣出(用 G40指令)——其作用主要为了除粉尘。

CAM350制作锣带资料

CAM350制作锣带资料CMA350是一种多功能的软件。

介绍CAM350软件分以下方法!一介绍菜单如下:文件File子菜单介绍如下:1. new :新建(快捷键 Ctrl+N)。

2. open:打开(快捷键 Ctrl+O)。

3. save:保存(快捷键 Ctrl+S)。

4. save as:另存为。

5. merge:合并两CAM文件。

可将两层排列方式基本一致的板做拼接,若掌握熟练可拼接文件用于菲林绘制。

6. Import:导入文件。

Autoimport:自动导入文件。

系统自动为选择的文件做光圈表匹配,若有匹配不正确或无法匹配的则可做调整,选择其他光圈编译器或重新编辑编译器并做检查。

Gerber data:导入Gerber文件。

对于RS274-X文件自带D码即可将文件调入,而对于RS274-D文件则通过调整文件格式来调试到显示正确的图形。

Drill data:导入钻孔数据。

同样通过格式调整来调试图形正确性。

Mill data:导入铣边资料。

Dxf:一种文件格式,一般有客户提供此类文件作为说明。

用于转AUTOCAD文件。

Aperture table:光圈表。

当确定光绘文件调入正确,而光圈表不匹配的情况可使用该指令来调整光圈表使用的编译器。

7. Export:导出文件。

Composites:复合层掏层输出。

Drill data:钻孔数据。

Mill data:铣边数据。

8. Print:文件打印。

Setup printer:打印机设置。

Print display:打印预览。

9. Setup:系统设置。

Preferences:参书选择。

可设置优先缓存区,如:undo恢复键功能;自动备份的功能,但常规下不做自动备份。

Paths:路径。

定义系统显示的输入输出及其它一些环境文件所在的默认路径。

File extensions:设置输入输出文件扩展名的默认值。

Colors:设置显示的颜色。

可根据个性进行设置。

Photoplotter:对光绘程序中指令的识别进行设置。

genesis2000制作锣带教程

Genesis2000制作锣带教程

Genesis2000的功能非常强大,由于操作界面友好,所以一直备受线路板从业人士的推崇。

Genesis2000不仅可以用来制作各种生产菲林、钻孔文件,而且可以制作飞针资料、AOI、锣带等工程资料。

今天我们酒来跟大家分享,如何利用genesis2000制作锣带?

操作步骤如下:

第1步 导入资料

以下举例,随便导入一款线路板资料

第2步 处理轮廓

这里需要注意的是,有的资料已经有处理好的轮廓,直接网络选中就可以,然后将轮廓拷贝到一个新的层。

如果是第一次处理客户资

料,大多数时候需要我们进行基本处理,例如轮廓不完整连接在一起,中间被打断了,那么就需要我们手工连接起来;又如,轮廓的线粗不一致,需要我们把线粗设置成一样,这样做的目的是,为了防止过程中出错。

第3步 定义层属性

我们用out层制作锣带,那么层的属性需要定义为rout层,同时板子的属性定义为board,因为锣带程序将来是需要作用到产品上。

第4步 生成锣带

①选择Rout→chains

②输入相关参数

只需要输入两个基本参数就可以,第一个是Tool size,这是刀具的直径;第二个是Compensation,这是走刀方向,即朝内侧锣还是朝外侧锣,这两个参数的设定是根据公司的常规工艺来确定的,还有板子的实际情况,需要制作人员提前考虑周全。

③点击apply→OK即可生成锣带

当然,这只是初步生成,还需要工程人员仔细检查走刀方向,以及过渡的地方设计是否不合理,如果发现不合理的地方,那么还需要手工调整。

CAM350锣带制作步骤

CAM350锣带制作步骤

1:导入钻孔文件及外形GERBER 2:对照MI测量成品外围

3:进入NC编状态----建立新的空钻孔表

4:建立新的NC层(锣带层)-----把刚建的空钻孔表赋于该层

5:选生产钻带中一个成品内的管位孔(GH1,2,3)COPY至锣带层(注意 先要确定下刀位及用来拼版的成品)

6:打开钻孔表把管位孔径改成与MI一致,并增加锣刀刀径或钻下刀位刀径

<注意刀排序>

7:板边钻防错孔及定位孔及下:锣板(一般先锣内槽再锣外形框)(选择锣刀描外形线,注意行刀方向, 可通过右补偿后线中心在板外来判断)

9:改变补偿(用右补偿)

编锣带时的一些常用指令

10:输出锣带并在写字板中拼版

11:导入CAM350检查有没变形或拼版错误,无误后填写参数表格

CAM350锣带制作(完美版)

CAM350锣带制作(完美版)编写:肖斌日期:2012.01.08制作步骤:一、资料调入二、按MI提供的机械图尺寸测量GERBER外形三、增加一层,建立一个新的刀具表并赋予到该层四、依GERBER外形编制锣带五、锣带输出六、在DOS中对锣带进行修改及排版,接着存盘完成制作七、把排版后锣带资料调入CAM中进行检查过程: 一、资料调入如是CAD文件,先用AutoCAD 2000 转换成 .DXF后再读入.二、按MI提供的机械图尺寸测量GERBER外形Info Measure Point-point 测量点到点距离Info Measure 体的距离Object-Object 测量物体到物三、增加一层,建立一个新的刀具表赋予到该层。

TOOLS NC EDITOR 进入NC编辑状态。

进入NC编辑状态TABLES NEW NC TOOL TABLES 建立新的刀具表 (123.ROU),根据钻带及GERBER选择管位刀具及锣刀注意事项:注意事项:1、销钉规格:1.0,1.05……5.52、锣刀规格:φ0.8 φ1.0 Φ1.2 φ1.6 φ2.0 φ2.4 33、能够保证圆弧及槽宽尺寸前提下优先使用大锣刀4、锣管位需选用NPTH5、管位刀具比NPTH刀具小0.056、在锣圆孔时需独立分出一把刀以便锣板时控制锣速以上单位均为MM 建立新的刀具表123.ROUΦ4.0MM管位Φ0.80锣刀Φ1.60锣刀Φ4.0MM(4X)TABLESLAYERS 增加一层,并把刀具表置入该层. 后面过程同钻带制作演示文稿四、依GERBER外形编制套板/单元锣带(同时打开钻带层及外形GERBER层且把新加层置为当前层)AddDrill Hit添加管位孔选择刀具命令状态栏出现: NC Add Drill-enter drill location….提示确定加孔位置点击钻带层中工艺边上的四个NPTH孔作为锣管位.另点击尾孔处最大尾孔作为防错管位AddMill Path加锣路线选择锣刀(T02:φ0.80)命令状态栏出现: Nc Add Mill Path-enter Point or Seledt Dtartig Path….提示确定锣路线起始点工艺边单元沿外形行走,下刀点优先选择单元外形直线端点锣内槽时,顺时针走向锣外围时逆时针走向EditChangePath Properties 改变补偿选择右补偿后确定OK选中锣路线,单击右键出现对话框五、锣带输出File Export Mill Data 输出锣资料(绝对坐标, Excellon2 3:3格式,公制,后导零输出)输出路径锣带格式绝对坐标选择文件路径选中所需输出的层数据格式:3:3 单位制: 公制后导零六、在DOS中对锣带进行修改及排版,最后保存完成制作修改划红线部分删除排版排版中常用指令M48:带头指令(单独使用)M25:定义块首(单独使用)M01/M02:文件结束Rn:重复次数Xnnn/Ynnn:偏移距离M08:结束重复指令M30:结束刀具指令M80 M90 :在程序零位镜像XnYn反转图形七、把排版后锣带资料调入CAM中进行检查File Import Mill Data 调入锣资料(绝对坐标, Excellon2 3:3格式,公制,后导零调入)注意需选择新钻孔表通过路径找出文件点击此处出现右图文件夹1、检查锣管位孔与钻带中对应NPTH孔是否对正2、检查圆弧位是否变形3、检查排版数量、方向及夹位是否正确补充说明:1、如套板机械图中工艺边呈直角,需倒成半径为 0.5MM的圆角,以免产生尖角刮伤板面2、外形尺寸有特殊公差要求时,必须将锣带中的数据取中值3、在DOS编辑器中如程序不排版,且其中存在不同锣刀,则需在锣刀T数前,追加一行“G00”程序4、如板内锣管位呈对称分布,在尾孔处选择防错孔后,应把该孔与管位孔重新COPY到一层进行翻转后与原管位孔拍对,如果防错孔与其它孔位置重合,则需重新选择。

锣带制作标准[详]

![锣带制作标准[详]](https://img.taocdn.com/s3/m/c837508550e2524de5187e8c.png)

铣带制作标准1.程式指令介绍和结构说明:1.1程式基本指令介绍本公司使用CNC成型机常用指令如下:M48 ——程式头的开始% ——程式头的结束(即程序的开始)G00 ——机器移至某点(下刀位置)G01 ——直线锣至某点(两点距离)G02 ——顺时针锣圆弧(逆时针用G03)举例:G02/G03X..Y..A..(半径用A 表示)G32 ——顺时针锣圆孔(逆时针用G33)举例:G32/G33X..Y..A..(半径用A 表示)M15 ——下刀指令M17 ——直接提刀指令(间接用M16)G40 ——中间补偿(不作补偿)G41 ——前进方向左补偿G42 ——前进方向右补偿M25 ——重复起点M01 ——重复图形开始M02X#Y# ——重复图形偏移R#M02X#Y# ——重复块M08 ——重复结束M30 ——程序结束M80M90 ——图形旋转180度M70M90 ——图形旋转90度M97/M98 ——钻字麦(M97横向/M98竖向)G85 ——钻slot G84 ——钻扩孔1.2 成型程式结构说明: M48 HEADER开头T01C1.400 第1支锣刀直径1.4mmT02C1.602 第2支锣刀直径1.602mm,尾数2表示最后一把刀CP,1,1.360 第1支锣刀补偿为1.360mmCP,2,1.562 第2支锣刀补偿为1.562mm% HEADER 结束,程式开始T01 选择刀具M25 重复起点G00X192.2873Y34.4468 机台移至X192.2873Y34.4468G40 刀具不做补偿M15 下刀F16.0 进刀速G01Y186.4455 直线铣切M17 提刀M01 重复图形开始R5M02X36.002 依X每相隔36.002距离排版5次M01 重复图形开始R2M02X191.0359 依X每相隔191.0359距离排版2次M08 重复结束T02 选择刀具M25 重复起点3G00X12.2877Y20.4489 机台移至X12.2877Y20.4489G42 刀具做右补偿M15 下刀F18.0 进刀速G01X201.2883 Y200.4485 直线铣切 X13.2877 Y20.4489M17 提刀M01 重复图形开始R2M02X191.0359 依X每相隔191.0359距离排版2次M08 重复结束M30 程序结束1.3 钻孔程式结构说明:M48 HEADER开头T01C3.175 刀具序号T02C0.400 刀具序号T14C0.400 刀具序号% HEADER 结束,程式开始T01 钻孔开始(选择第1把刀)X-224.589Y289.078 钻孔坐标X-250.310Y266.532X-249.736Y-159.376T02 选择第2把刀X-224.589Y289.078 钻孔坐标X-250.310Y266.532X-249.736Y-159.376T14 选择第14把刀M97,480323026B0 X+1Y+2 *&S 钻字麦(附带系数和活动机台代码)X-213.667Y288.824 字麦坐标M30 程序结束2、锣板程式处理规对PCS外形进行整理,去除外形中的叠线、叠点、断线常用铣刀规格:∮0.8MM;∮1.0MM;∮1.2MM;∮1.5MM;∮1.8MM;∮2.0MM;∮2.4MM。

CAM350制作锣带资料

CAM350制作锣带资料CMA350是一种多功能的软件。

介绍CAM350软件分以下方法!一介绍菜单如下:文件File子菜单介绍如下:1. new :新建(快捷键 Ctrl+N)。

2. open:打开(快捷键 Ctrl+O)。

3. save:保存(快捷键 Ctrl+S)。

4. save as:另存为。

5. merge:合并两CAM文件。

可将两层排列方式基本一致的板做拼接,若掌握熟练可拼接文件用于菲林绘制。

6. Import:导入文件。

Autoimport:自动导入文件。

系统自动为选择的文件做光圈表匹配,若有匹配不正确或无法匹配的则可做调整,选择其他光圈编译器或重新编辑编译器并做检查。

Gerber data:导入Gerber文件。

对于RS274-X文件自带D码即可将文件调入,而对于RS274-D文件则通过调整文件格式来调试到显示正确的图形。

Drill data:导入钻孔数据。

同样通过格式调整来调试图形正确性。

Mill data:导入铣边资料。

Dxf:一种文件格式,一般有客户提供此类文件作为说明。

用于转AUTOCAD文件。

Aperture table:光圈表。

当确定光绘文件调入正确,而光圈表不匹配的情况可使用该指令来调整光圈表使用的编译器。

7. Export:导出文件。

Composites:复合层掏层输出。

Drill data:钻孔数据。

Mill data:铣边数据。

8. Print:文件打印。

Setup printer:打印机设置。

Print display:打印预览。

9. Setup:系统设置。

Preferences:参书选择。

可设置优先缓存区,如:undo恢复键功能;自动备份的功能,但常规下不做自动备份。

Paths:路径。

定义系统显示的输入输出及其它一些环境文件所在的默认路径。

File extensions:设置输入输出文件扩展名的默认值。

Colors:设置显示的颜色。

可根据个性进行设置。

Photoplotter:对光绘程序中指令的识别进行设置。

CAM350锣带锣带文档教程

6.添加定位孔,进入钻孔层复制方向孔及一个SET的管位孔到锣带层。

7.添加铣路径.在锣带层以外形图,钻孔层为影响层,点击菜单增加铣路径,先添加铣废料,以Z字形或全部铣掉的方式铣好废料,铣废料不得超过外形中心线,铣废料为大刀不补偿模式,小于10MM大于50MM废料可不用画铣废料,大于50MM废料在记事本粗捞内槽刀具后添加M47暂停指令,拿出即可,设置粗捞进刀方向和精锣相反,按粗捞顺时针方向,精锣逆时针方向,添加铣路径,添加铣路径时大圆或长弧分几个连接点画出,异形槽拐角处,角度不够的地方,用不连接的方式画出,粗捞排尘用路径偏移命令偏移至离外形线中心0.1或0.2处,闭合路径粗捞可和精锣用相同的刀径,单槽必须小精锣0.1或0.2,精锣成型除单槽不补偿模式外,都用右补偿模式.用以上方法画好一个SET的锣带

程式锣带文本档,如有不懂处请与店家掌柜联系。如有不好处请指出后续修改。谢谢

汝易知技术

3.改单位,公制,1/100.进入350.点击NC编辑器,用菜单测量命令测量外形图尺寸是否和MI相符,确定无误后,查看内槽,SET,间距。

4.建立钻锣一体刀具表,第一把刀方向孔第二把,定位孔,方便生产操作,第三把刀,铣废料,一般用最大刀,第四把,内槽粗捞排尘刀,第五把,内槽精锣成型刀,第六把,外形粗捞排尘刀,第七把,外形精锣成型刀。注:单槽粗捞刀具比精锣刀具小0.1或0.2 ,闭合槽刀具可以一样,粗捞都为不补偿,锣至离外形线中心0.1或0.2,精锣锣至成型线中心。刀具建立好,点OK。

8.铣路径排序,点击菜单铣路径排序,点击OK,命令自动排好序。

9.导出锣带,点击菜单导出锣带,设置导出路径,命好锣带名,更改至公制33后导零,绝对坐标,应用狂点几下,OK.

锣带制作标准

铣带制作标准1.程式指令介绍和结构说明:1.1程式基本指令介绍本公司使用CNC成型机常用指令如下:M48 ——程式头的开始% ——程式头的结束(即程序的开始)G00 ——机器移至某点(下刀位置)G01 ——直线锣至某点(两点距离)G02 ——顺时针锣圆弧(逆时针用G03)举例:G02/G03X..Y..A..(半径用A 表示)G32 ——顺时针锣圆孔(逆时针用G33)举例:G32/G33X..Y..A..(半径用A 表示)M15 ——下刀指令M17 ——直接提刀指令(间接用M16)G40 ——中间补偿(不作补偿)G41 ——前进方向左补偿G42 ——前进方向右补偿M25 ——重复起点M01 ——重复图形开始M02X#Y# ——重复图形偏移R#M02X#Y# ——重复块M08 ——重复结束M30 ——程序结束M80M90 ——图形旋转180度M70M90 ——图形旋转90度M97/M98 ——钻字麦(M97横向/M98竖向)G85 ——钻slot G84 ——钻扩孔1.2 成型程式结构说明: M48 HEADER开头T01C1.400 第1支锣刀直径1.4mmT02C1.602 第2支锣刀直径1.602mm,尾数2表示最后一把刀CP,1,1.360 第1支锣刀补偿为1.360mmCP,2,1.562 第2支锣刀补偿为1.562mm% HEADER 结束,程式开始T01 选择刀具M25 重复起点G00X192.2873Y34.4468 机台移至X192.2873Y34.4468G40 刀具不做补偿M15 下刀F16.0 进刀速G01Y186.4455 直线铣切M17 提刀M01 重复图形开始R5M02X36.002 依X每相隔36.002距离排版5次M01 重复图形开始R2M02X191.0359 依X每相隔191.0359距离排版2次M08 重复结束T02 选择刀具M25 重复起点3G00X12.2877Y20.4489 机台移至X12.2877Y20.4489G42 刀具做右补偿M15 下刀F18.0 进刀速G01X201.2883 Y200.4485 直线铣切 X13.2877 Y20.4489M17 提刀M01 重复图形开始R2M02X191.0359 依X每相隔191.0359距离排版2次M08 重复结束M30 程序结束1.3 钻孔程式结构说明:M48 HEADER开头T01C3.175 刀具序号T02C0.400 刀具序号T14C0.400 刀具序号% HEADER 结束,程式开始T01 钻孔开始(选择第1把刀)X-224.589Y289.078 钻孔坐标X-250.310Y266.532X-249.736Y-159.376T02 选择第2把刀X-224.589Y289.078 钻孔坐标X-250.310Y266.532X-249.736Y-159.376T14 选择第14把刀M97,480323026B0 X+1Y+2 *&S 钻字麦(附带系数和活动机台代码)X-213.667Y288.824 字麦坐标M30 程序结束2、锣板程式处理规范对PCS外形进行整理,去除外形中的叠线、叠点、断线常用铣刀规格:∮0.8MM;∮1.0MM;∮1.2MM;∮1.5MM;∮1.8MM;∮2.0MM;∮2.4MM。

Genesis全套教程之锣带制作

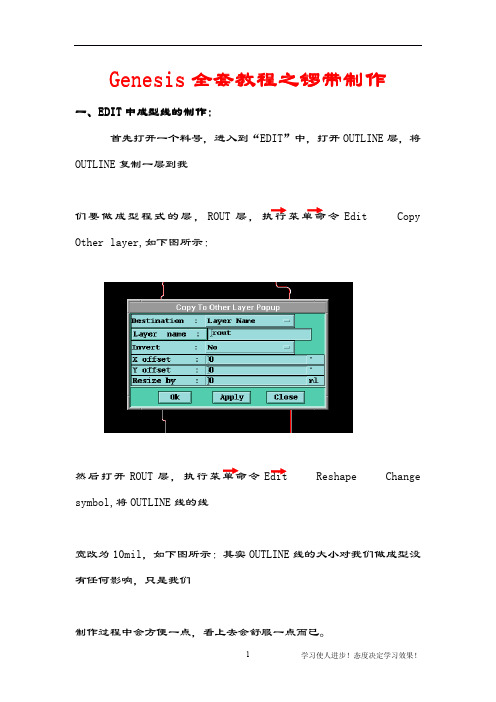

Genesis全套教程之锣带制作EDIT中成型线的制作:一、一、EDIT首先打开一个料号,进入到“EDIT”中,打开OUTLINE层,将OUTLINE复制一层到我们要做成型程式的层,ROUT层,令Edit Copy Other layer,如下图所示:然后打开ROUT Reshape Change symbol,将OUTLINE线的线宽改为10mil,如下图所示:其实OUTLINE线的大小对我们做成型没有任何影响,只是我们制作过程中会方便一点,看上去会舒服一点而已。

如果成型线的导角处都是以线段组成的,如下图所示:我们要将它用一个弧去代替。

我们先用框选将组成这个导角的线段选中,如下图所示:打开增加物件按钮,选择增加弧按钮,点击一下前面的按钮,再用鼠标点击成型线来提取成型线的大小,也就是我们增加弧的大小。

如下图所示:点击选择增加弧的一个方式,开始—结束—边,打开抓中心按钮,然后再用鼠标分别点击要增加弧的两个端点,如下图所示:再点击两端点中间部分所选中的线段的任一位置,尽量点击中间位置,抓取一点并双击鼠标,即可参照导角的大小加上一段弧线,如下图所示:然后按快捷键Ctrl+B删除之前选中的线段即可。

如下图所示:用上面的方法将板内所有的这种情况都用弧来替代,然后再将板内的重复线选出删掉,能用一条线段的只能用一条线段组成,成型线要用最少的线段组成,我们用点选的功能并按住ShiftReverse selection,将板内多余的成型线选出并按Ctrl+B键删除,然后需要检查每两个线段之间的连接是否完按钮用拉伸命令并打开抓中心进行连接,也可以执行菜单命令Rout Connections...,用导角连接,如下图所示:执行上面的菜单命令打开如下图所示的导角对话框:导直角;导圆角;导斜角。

如下图所示:如果本来就是个直角的两个线段,可以用导直角的命令连接。

首先选择导直角按钮,然后用鼠标点击导角对话框右上方的按钮,再用鼠标分别点击需要连接的两个线段,再双击鼠标即可。

Genesis2000制作锣带视频教程

【教程主题】Genesis2000制作锣带的方法及技巧

【教程录制】执着 QQ:271086879

【教程内容】

锣带制作步骤如下(共七个步骤):

1.将外形线Copy一层,命名为Rout.并设置层属性为:

board_rout_positive

2.修复外形线。

Alt+E+E+D 参数根据自己需要设置,灵活掌握,我们以常规来设置演示:

Maximum detected gap size:最大检查缺口

Maximum auto repaired gap size:最大自动修复缺口

Smoothing tolerance:平滑公差

3.移除重复线。

DFM_Redundancy Cleanup_Redundant Line Removal 这里要注意的是:Remove feature type:移除类型

4.板边导圆角。

根据客户要求或者公司制作规范,对板边进行导圆角处理,我们以导圆角半径为1mm为例来演示一下。

5.生成锣带。

Alt+R+H

a.检查最小锣槽宽度。

b.刀径补偿

c.改变下刀点

d.错误修复

e.改变刀具走向

f.合并刀具

6.加管位孔

7.输出:Output

3:3 公制,后省零。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

锣带制作

一般流程

操作详解

1,创建外围如已有外围则不用再建

尽量选择外框接触物件不多的层→选中外框→Edit→Copy→ Other Layer→取名为Rout →其他参数都不用设置点OK→把Rout层中多余的不属于外围的物件删除掉

2, 整理外围线将接合不佳处重新接合,并以ARC取代线段,组成圆弧。

A> Edit→Reshape→Design To Rout

最大分析缺口

最大接合缺口

平滑偏移误差

B>Rout→Connection或Edit→Connections 快捷键Alt__O

选取圆弧模式点此处后用鼠标选取两条边即可见效果

选取导角模式

R角(半径)角度

预览

3,层别特性转换

进入Job Matrix ,将rout层定义属性(Board;Rout;Positive)

4,确认及标示尺寸Rout Dimensions

修改已标示尺寸删除已标示尺寸

量测与标示尺寸模式

部分选择显示

指定起点

指定终点

取点模式:

All 任意点

Ps 起点

Pe 终点

可平移终点边

线于指定位置

调整标示位置

调整标示图示和字型大小注意:不可重复标示同一终点线段。

5,刀具及切割路线设定Rout Chains

可設定刀具及切割路線, 加導引孔並優化下刀及起刀點

锣带的层名添加(修改,删除,合并,优化,加导引孔)等操作

刀具大小

左右补偿

(一般都用右补偿)

Router机台速度

产生的Chain记录列表

Chain [t∫ein] 电路;链路

下刀, 起刀處特殊處理

避免下刀處粗糙影響外觀, 將下刀及起刀處移至適

當位置.

加导引孔于下刀处

先选定某个Chain 才能加

6,锣带文件输出Actions Auto Rout Manager

切换到Engineering Toolkit窗口,才能调出自动锣带管理器,跟Auto Drill Manager操作类似

指定输出路径和文件名。