(完整版)桥式起重机大车运行机构的计算(DOC)

桥式起重机机构计算书示例1

QD10T-20M A5 桥式起重机设计计算书示例编制:冰眼审核:审定:日期:2009年目录已知参数表 (3)起升机构计算 (4)钢丝绳选择……………………………………….滑轮、卷筒选择………………………………….电机选择………………………………………….减速机选择………………………………………制动器选择……………………………………….联轴器选择…………………………………………运行机构计算 (14)小车运行机构计算…………………………………车轮选择……………………………………..电机选择………………………………………减速机选择…………………………………….大车运行机构计算………………………………..附表 (25)10T—20M A5已知参数小车已知数据:起重量Q=10t,起升高度H=15m。

起升速度:V=7.5m/min,运行速度V xc=45m/min,工作级别为M5机构接电持续率JC=25%大车已知数据:桥架跨度L=20m大车运行速度V dc=75m/min工作级别M5机构接电持续率JC=25%起重机估计总重G=240KN(含小车)起升机构计算确定起升机构传动方案,选择定滑轮组和动滑轮组。

按照布置紧凑的原则,决定采用下图方案,按Q=10t,查表取滑轮组倍率i h=3,承载绳分支数:z=2×3选10t钩估计自重为G0=0.2t(附表一)1.选择钢丝绳若滑轮组采用滚动轴承,当i h=3,查表得滑轮组效率ηn=0.985(附表二)。

钢丝绳受最大拉力S maxS max=(Q+G0)/2aη=1726 Kg=17.26 KN查表,中级工作类型(工作级别M5)时,安全系数n=5.5。

钢丝绳计算破断拉力S b。

S b=n×S max=5.5×17.26=94.93KN。

钢丝绳直径dd=C·(S max 1/2)=0.100×17260 1/2=13.14mmC-钢丝绳选择系数,取0.100(附表三)取d=14mm查表,选用瓦林吞型钢芯钢丝绳,NA T6×19W+FC。

桥式起重机大车运行机构的计算精品资料

第三章桥式起重机大车运行机构的计算3.1原始数据起重机小车大车载重量(T)跨度(m)起升高度(m)起升速度()m inm重量(T)运行速度()minm小车重量(T)运行速度()m inm16 16.5 10 7.9 16.8 44.6 4 84.7大车运行传动方式为分别传动;桥架主梁型式,桁架式。

工作类型为中级。

3.2确定机构的传动方案本次设计采用分别驱动,即两边车轮分别由两套独立的无机械联系的驱动装置驱动,省去了中间传动轴及其附件,自重轻。

机构工作性能好,受机架变形影响小,安装和维修方便。

可以省去长的走台,有利于减轻主梁自重。

图大车运行机构图1—电动机2—制动器3—高速浮动轴4—联轴器5—减速器6—联轴器7低速浮动轴8—联轴器9—车轮3.3车轮与轨道的选择3.3.1车轮的结构特点车轮按其轮缘可分为单轮缘形、双轮缘形和无轮缘形三种。

通常起重机大车行走车轮主要采用双轮缘车轮。

对一些在繁重条件下使用的起重机,除采用双轮缘车轮外,在车轮旁往往还加水平轮,这样可避免起重机歪斜运行时轮缘与轨道侧面的接触。

这是,歪斜力由水平轮来承受,使车轮轮缘的磨损减轻。

车轮踏面形状主要有圆柱形、圆锥形以及鼓形三种。

从动轮采用圆柱形,驱动轮可以采用圆柱形,也可以采用圆锥形,单轮缘车轮常为圆锥形。

采用圆锥形踏面车轮时须配用头部带曲率的钢轨。

在工字梁翼缘伤运行的电动葫芦其车轮主要采用鼓形踏面。

图 起重机钢轨 图 大车行走车轮3.3.2车轮与轨道的初选选用四车轮,对面布置桥架自重:kN t L Q G 3.20773.2082.045.0==+=起 式中 起Q ——起升载荷重量,为16000kg L ——起重机的跨度,为16.5m 满载最大轮压:m ax P =LlL q Q q G -⋅++-24起 式中 q ——小车自重,为4tl ——小车运行极限位置距轨道中心线距离,为1.5m 代入数据计算得:kN P 7.132max =空载最大轮压:∙max P =LlL q q G -⋅+-24 代入数据得∙max P =60kN空载最小轮压:Llq q G P ⋅+-=24min 代入数据得m in P =43.64kN载荷率:772.03.207160==G Q 查《机械设计手册 第五版起重运输件∙五金件》表8-1-120,当运行速度在m in 90~60m ,772.0=G Q ,工作类型为中级时,选取车轮直径为600mm 时,型号为38P 的轨道的许用轮压为178kN ,故可用。

起重机大车运行机构和桥架计算模版

3 起重机大车运行机构及桥架计算内容设计内容计算与说明结果1)确定机构传动方案2)选择车轮与轨道,并验算其强度设计参数:(1)起重量:主钩20t,副钩3.2t(2)跨度:L=19.5m(3)最大起升高度:主钩H=12m,副钩H=14m(4)主起升速度Vq=7.2m/min,5档变速;副起升Vq=19.5m/min小车运行速度Vc=44.6m/min,大车运行速度Vd=87.6m/min(5)整机工作级别A5,各机构工作级别M5,(6)整机估计总重不大于29t,小车估计不大于6.73t起重机大车运行机构设计大车运行机构传动方案,基本分为两类,即分别传动和集中传动。

在桥式起重机常用的跨度(10.5~32m)范围内,均可用分别传动的方案。

若采用集中传动时,对于大于大跨度(≥16.5m),宜采用高速集中传动方案,而对小跨度(≤13.5m),可采用低速集中传动方案。

跨度19.5m为中等跨度,为减轻重量,决定采用图2.2示的传动方案。

按照图 3.1所示的重量分布,计算大车车轮的最大轮压和最小轮压。

图 3.1 轮压计算图满载时,最大轮压:Q=200kNG=290kNGxc=67.3kNVdc=87.5m/minL=19.5m(3.1)空载时,最大轮压:(3.2)空载时,最小轮压(3.3)车轮踏面疲劳计算载荷(3.4)载荷率:Q/G=20/29=0.69车轮材料:采用ZG340-640(调质),b=700MPa, Pmax=182.471kN P max=87.599kN P min=57.401kN Pc=140.781kN3)运行阻力计算s=380MPa,由[11]附表18选择车轮直径Dc=600mm,由[12]表5-1查得轨道型号为Qu70(起重机专用轨道)。

按车轮与轨道为点接触和线接触两种情况来验算车轮的接触强度点接触局部压强度验算:(3.5)=0.181×4002/0.433×0.954×1 =347.489kN式中K2---许用点接触应力常数(N/mm2),由[12]表5-2取k2=0.181R---曲率半径,由车轮和轨道两者曲率半径中取大值,取Qu70轨道的曲率半径为R=400mmm---由轨顶和车轮的曲率半径之比(r/R)所确定的系数,由[12]表5-5查得m=0.43c1---转速系数,由[1]表5-3,车轮转速(3.6)取c1=0.954c2---工作级别系数,由[1]表5-4,查得当M5级时,c2=1.00P c>Pc,故验算通过线接触局部挤压强度验算:k1·Dc·l·c1·c2 (3.7)=6.6×600×70×0.954×1=264.45kN式中,k1---许用线接触应力常数(N/mm2),由[12]表5-2查得k1=6.6l---车轮与轨道的有效接触长度,Qu70轨道l=70mmDc---车轮的直径(mm)C1,c2同前=347.489kNP c>Pc,故验算通过Pc=264.45kN,故验算通过Mm(q=q)=957N·M4)选择电动机5)验算电动机发热条件,故验算通过摩擦总阻力矩:(3.8)查得Dc=600mm车轮的轴承型号为7520,轴承内径和外径的平均值为:(100+180)/2=140mm;由[12]表7-1~7-3查得:滚动摩擦系数K=0.0008m;轴承摩擦系数u=0.02;附加阻力系数=1.5,代入上式得:当满载时的运行阻力力矩:=1.5×(200+290)(0.0008+0.02·0.14/2)=1.5×490×0.0022=1617N·M运行摩擦阻力:当空载时:Mm(q=0)=1.5×290×(0.0008+0.02·0.14/2)=1.5×290×0.0022=957kN电动机静功率:(3.9)式中,Pj=Pm(q=q)---满载运行时的静阻力;m=2---驱动电动机台数;η=0.95---机构传动效率初选电动机功率:N=k d Nj=1.3× 4.14=5.38kw(3.10)式中,kd---电动机功率增大系数,由[12]中表7-6查得Pm(q=q)=5390NMm(q=0)=957N·MPm(q=0)=3190NNj=4.14kw电动机JZR2-31-6两台6)选择减速器7)验算运行速度和实际所需功率8)验算起动时间kd=1.3由[11]附表30选用电动机JZR2-22-6两台Ne=7.5kw,n1=930r/min,(GD 2)d=0.419kg ·m 2;电动机质量115kg 等效功率: Nx=k 25νNj=0.75× 1.3× 4.14=4.04kw(3.11) 式中, k 25---工作级别系数,由[1]查得,当JC%=25%时,k 25=0.75;ν---由[1]按起重机工作场所得tq/tg=0.25,查得ν=1.3, 由此可知,Nx <Ne,故初选电动机发热通过 车轮转速: n c (3.12) 机构传动比: i 0=n 1/n c =930/46.47=20.01 查起重机设计手册附表,选用两台ZQ-400-V 减速器 i 0’=20.49;[N]=11.7kw(当输入转速为1000r/min) 可见Nj <[N] 实际运行速度: Vdc ’=Vdc ·i 0/i 0’=87.6·20.012/20.49 (3.13) =85.55m/min 误差: (3.14) 实际所需电动机静功率:电动机发热验算通过ZQ-400-V 减速器两台合格9)起动工况下校核减速器功率 (3.15) 由于,故所需电动机和减速器均合适起动时间(3.16)式中,n1=930r/minm=2(驱动电动机台数)Mq=1.5Me=1.5×9550×7.5/930=115.524N ·MMe= 9550×Ne(JC25%)/n1(JC25%)---JC25%时电动机额定扭矩`满载时运行的静阻力矩: 空载时运行的静阻力矩:初步估算高速轴上联轴器的飞轮矩:(GD 2)zl +(GD 2)l =0.487kg ·㎡ (3.17) 机构总飞轮矩(高速轴): (3.18) 满载起动时间 空载起动时间:10)验算起动不打滑条件起重机起动时间在允许范围(8~10s)之内,故合适起动工况下减速器传递功率:(3.19)式中M’---运行机构中同一级传动减速器的个数,m’=2因此,所选用减速器的[N]jc25%=11.7kw>Nd,所以合适由于起重机是在室内使用,故坡度阻力及风阻力均不予以考虑。

大车运行机构的计算

电动双梁桥式起重机的设计题目:设计计算某机械加工车间使用的电动双梁吊钩桥式起重机包括大车运行机构,桥架,小车运行机构及起升机构。

已知数据:起重量主起升50t,副起升10t;起升高度主起升12m,副起升14m;工作速度主起升6.2m/min,副起升12.5m/min;桥架采用箱形梁式结构,桥架跨度28.5m;大车运行速度85.9m/min;小车运行速度38.5m/min;工作级别A5;机构接电持续率JC%=25%;起重机估计总重(包括小车重量)G=53.6t,小车自重11921kg;大车运行机构采用分别式驱动方式。

大车运行机构计算.1.1 确定传动机构方案跨度为28.5m,为减轻重量,决定采用分别传动的大车运行机构的布置方式,如图所示:图2-1分别传动的大车运行机构布置方式1-电动机;2-制动器;3-带制动轮的半齿连轴器;4-浮动轴;5-半齿连轴器;6-减速器;7-车轮;8-全齿轮连轴器1.2 选择车轮与轨道,并验算其强度按照图1—2所式的重量分布,计算大车车轮的最大轮压和最小轮压:图2-2轮压计算图满载时,最大轮压:Pmax=(G-Gxc)/4+(Q+Gxc)(L-e)/2L (2.1) =(536-119.21)/4+(50+11.921)(28.5-2)/(2⨯28.5)=392.08KN空载时,最小轮压:Pmin=(G-Gxc)/4+Gxc/2L (2.2) =(536-119.21)/4+119.21/(2⨯28.5)=106.29KN车轮踏面疲劳计算载荷:Pc =(2Pmax+Pmin)/3 (2.3) =(2⨯329.08+106.29)/3=296.82KN车轮材料:采用ZG340-640(调质),σb=700MPa,σs=380MPa,由[3]附表18选择车轮直径Dc=800mm,由[3]表5-1查得轨道型号为Qu70按车轮与轨道为点接触和线接触两种情况来验算车轮的接触强度点接触局部挤压强度验算:Pc"=k2 *R2*c1*c2/m3(2.4)=0.181⨯4002⨯0.99⨯1/(0.3883) =490931.51N式中 k2—许用点接触应力常数(N/mm2),由[3]表5—2查得k2=0.181。

10t单梁桥式起重机大车运行机构de设计

10t单梁桥式起重机大车运行机构设计摘要:桥式起重机是一种工作性能比较稳定,工作效率比较高的起重机。

随着我国制造业的发展,桥式起重机越来越多的应用到工业生产当中。

在工厂中搬运重物,机床上下件,装运工作吊装零部件,流水在线的定点工作等都要用到起重机。

在查阅相关文献的基础上,综述了桥式起重机的开发和研究成果,重点对桥式起重机大车运行机构、端梁、主梁、焊缝及连接进行设计并进行强度核算,主要是进行端梁的抗震性设计及强度计算和支承处的接触应力分析计计算过程。

设计包括电动机,减速器,联轴器,轴承的选择和校核。

设计中参考了许多相关数据, 运用多种途径, 利用现有的条件来完成设计。

本次设计通过反复考虑多种设计方案, 认真思考, 反复核算, 力求设计合理;通过采取计算机辅助设计方法以及参考他人的经验, 力求有所创新;通过计算机辅助设计方法, 绘图和设计计算都充分发挥计算机的强大辅助功能, 力求设计高效。

关键词:桥式起重机,大车运行机构,主梁;端梁;焊缝The Design Of 10t Single Beam Bridge Crane Traveling MechanismAbstract:Bridge crane is a kind of performance is stability, the working efficiency is relatively high crane. Along with the development of China's manufacturing industry,bridge crane is applied to industrial production more and more . Carrying heavy loads in factories , machine tool fluctuation pieces, shipping work on the assembly line for hoisting parts, the designated work with a crane.On the basis of literature review, summarized the bridge crane development and research results, focusing on bridge crane during operation organization, main beam,end beam weld and connection for design and the strength calculation; Mainly for the girders extent design and strength calculation and the support of contact stress analysis program in calculation. Design including motor, reducer, coupling, bearing choosing and chec- king. The design refer to many related information, reference to apply a variety of ways, make the existing conditions to complete design. By considering various design scheme repeatedly, thinking deeply,strive to design reasonable; By taking computer aided design method and reference the experience of others,strive to make innovation; Through computer aided design method, graphics and design calculations give full play to the powerful auxiliary function, computer to design efficient.Keywords: bridge crane; during operation organization; main beam; end beam; weld1 绪论1.1 起重机背景及其理论桥式起重机是桥架在高架轨道上运行的一种桥架型起重机,又称天车。

第九章 大车运行机构的设计计算1

P1 f

P(2 k

d ) 2

P1k

n z

g 60tq(Q0)

Dc / 2

P= 1

P

m

a

‘ x

=86000N——工作的主动轮轮压;

P =2 P ’+ P =2×54000+86000=194000N——非主动轮轮压之和;

2

m in

max

t ’q(Q0)——一台电动机工作时的空载起动时间:

t'q(Q0)=

4

2 28.5

=71.51KN

车轮踏面疲劳计算载荷 [6]

Pc =

2Pmax 3

Pm in

=

2 270.1 71.51 =203.9KN 3

车轮材料:采用 ZG340-640(调质), b =700MPa, s =380MPa,由附表 18 选择车轮直

径 Dc=500mm ,由[1]表 5-1 查得轨道型号为 P38(铁路轨道)或 Qu70(起重机专用 轨道) 按车轮与轨道为点接触和线接触两种情况来验算车轮的接触强度点接触局部挤

=1.5

380000

(0.0008+0.02

0.12 2

)=1140

N• m

P

= M m(Q0)

m(Q0) Dc / 2

= 1140 =3257 0.7 / 2

N• m

1.4 选择电动机

电动机静功率 [11] :

N = Pj vdc =

6000 85

=4.47kW

j 1000m 1000 60 0.95 2

由此可知, N x < N e ,故初选电动机发热通过.

1.6 选择减速器 车轮转速:

n

起重机运行机构的组成及计算

起重机运行机构的组成及计算运行机构是使起重机或起重小车作水平直线运动的机构。

工作性运行机构主要用于水平运移物品,非工作性运行机构只是用来调整起重机(小车)的工作位置。

在专门铺设的轨道上运行的称为有轨运行机构,其突出特点是负载大,运行阻力小,但作业范围受轨道限制;无轨运行机构采用轮胎或履带,可以在普通道路上行走,其良好的机动性扩大了起重作业的选择范围。

本节以轨道式运行机构为主,介绍运行机构安全技术。

起重机运行机构由驱动装置、运行支承装置和安全装置组成。

1.运行驱动装置运行驱动装置包括原动机、传动装置(传动轴、联轴器和减速器等)和制动器。

大多数运行机构采用电动机,流动式起重机则为内燃机,有的铁路起重机使用蒸汽机。

自行式运行机构的驱动装置全部设置在运行部分上,驱动力主要来自主动车轮或履带与轨道或地面的附着力。

牵引式运行机构采用外置式驱动装置,通过钢丝绳牵引运行部分,因此可以沿坡度较大轨道运行,并获得较大的运行速度。

2.运行支承装置轨道式起重机和小车的运行支承装置主要是钢制车轮组与轨道。

车轮以踏面与轨道顶面接触并承受轮压。

大车运行机构多采用铁路钢轨,当轮压较大时采用起重机专用钢轨。

小车运行机构的钢轨采用方钢或扁钢,直接铺设在金属结构上。

车轮组由车轮、轴与轴承箱等组成。

为防止车轮脱轨而带有轮缘,以承受起重机的侧向力。

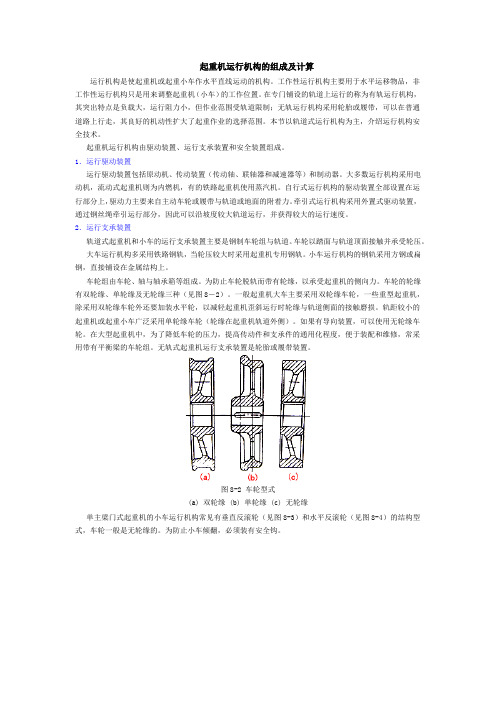

车轮的轮缘有双轮缘、单轮缘及无轮缘三种(见图8-2)。

一般起重机大车主要采用双轮缘车轮,一些重型起重机,除采用双轮缘车轮外还要加装水平轮,以减轻起重机歪斜运行时轮缘与轨道侧面的接触磨损。

轨距较小的起重机或起重小车广泛采用单轮缘车轮(轮缘在起重机轨道外侧)。

如果有导向装置,可以使用无轮缘车轮。

在大型起重机中,为了降低车轮的压力,提高传动件和支承件的通用化程度,便于装配和维修,常采用带有平衡梁的车轮组。

无轨式起重机运行支承装置是轮胎或履带装置。

图8-2 车轮型式(a) 双轮缘 (b) 单轮缘 (c) 无轮缘单主梁门式起重机的小车运行机构常见有垂直反滚轮(见图8-3)和水平反滚轮(见图8-4)的结构型式,车轮一般是无轮缘的。

桥式起重机大小车设计计算

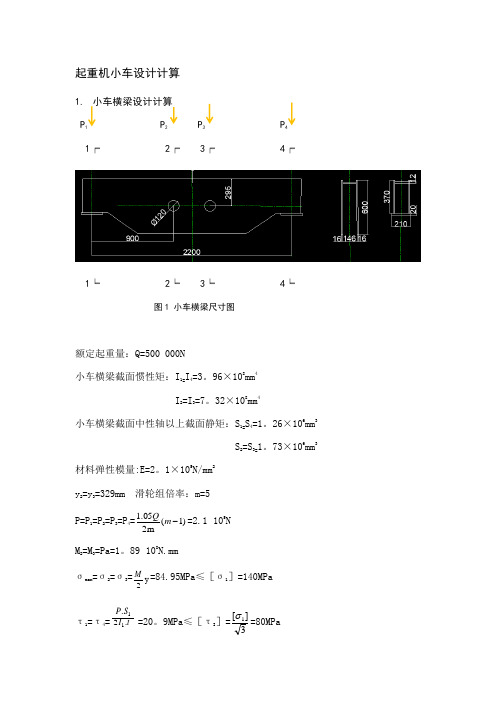

起重机小车设计计算1.小车横梁设计计算P1 P2P3P41╒ 2╒ 3╒ 4╒1╘ 2╘ 3╘ 4╘图1 小车横梁尺寸图额定起重量:Q=500 000N小车横梁截面惯性矩:I1=I4=3。

96×108mm4I 2=I3=7。

32×108mm4小车横梁截面中性轴以上截面静矩:S1=S4=1。

26×106mm3S 2=S3=1。

73×106mm3材料弹性模量:E=2。

1×105N/mm2y 2=y3=329mm 滑轮组倍率:m=5P=P1=P2=P3=P4=)1(m205.1-mQ=2.1×105NM 2=M3=Pa=1。

89×108N.mmσmax =σ2=σ3=y2M=84.95MPa≤[σ1]=140MPaτ1=τ4=tISP.2.11=20。

9MPa≤[τI]=3][1σ=80MPaτ2=τ3=t.2.12ISP=15。

47MPa≤[τI]=3][1σ=80MPa发生应力集中的截面应力:σb2=σb3=12.2t dp=13.2t dP=54.69MPa≤[σS/4]=[235/4]=58.75MPa刚度符合要求。

2.小车端梁设计计算图2 小车端梁尺寸图G X =20 000N GX─小车自重的1/2(t)小车端梁截面惯性矩:I1=2.1×107mm4; I2=2。

1×108mm4; I3=3.32×108mm4; I5=2。

09×108mm4; I6=9。

07×106mm4y 2=174mm; y3=222mm; y5=174mm小车端梁截面静矩:S1=1.88×105mm3; S2=8。

27×105mm3; S3=1.24×106mm3; S5=8。

27×105mm3; S6=1.1×105mm3R 3=mQ205.1=52500NR 5=mQm2)1(05.1⨯-⨯=210 000NR 1=2XG+babR-3+bcabR--5=104 028NR 6=2XG+baR3+bcaR+5=104 972NM 2=21bR—)(23aR b-=34 699 000N.mmM3=R。

通用桥式起重机计算书

QDZ50/10t 23.05m A7通用桥式起重机设计计算书编制:审核:校核:目录一、设计计算的依据及技术参数………………………二、起升机构……………………………………………三、小车运行机构………………………………………四、大车运行机构………………………………………五、小车架的计算………………………………………六、桥架的计算…………………………………………一、设计计算依据及技术参数1、设计计算依据及参考文献[1]……起重机设计手册 (张质文等主编,中国铁道出版社出版)[2]……起重机设计手册(大连起重机器厂编)[3]……起重机设计规范(GB3811-2008)[4]……机械设计手册(第四版)[5]……材料力学2、技术参数(1)、起重量:50/10t(2)、跨度:23.05m(3)、起升高度:12/13m(4)、工作级别:A7(5)、主起升速度:6.7m/min(6)、副起升速度:10.5m/min(7)、大车运行速度:60.3m/min(8)、小车运行速度:38m/min(9)、电源:380V、50Hz(10)、大车轨道:P43(11)、操纵形式:室控二、 起升机构2、1 主起升机构2、1、1 钢丝绳的计算:钢丝绳的最大静拉力: S=Zm Q η⋅2 Q ——起升载荷 Q=Qo+q=50000+1250=51250 kgm ——滑轮组倍率 m=5ηz ——滑轮组效率,查表3-2-11,取ηz=0.97S=51250/(2×5×0.97)=4971.3kg钢丝绳的破断拉力:Fo ≥ΣtΣt ——钢丝绳破断拉力总和Fo ——钢丝绳的整绳最小破断拉力N钢丝绳6W (19)的破断拉力:Σt=k n s .S ——钢丝绳的最大工作静拉力Nn ——安全系数,工作级别M7时取n=7.1k ——k=1.308(金属钢芯)∴Σt=k n s .=4971.3×7.1×9.8/1.308=264451.8 N绳径d min =8.9⨯s c根GB/T3811-2008查得c 为0.106 绳径d min =8.93.4971106.0⨯=23.39m 选绳6W (19)+IWR-24-1770-I绳径:d=24 mm Σt=362000 N2、1、2 卷筒组和滑轮直径的确定:2、1、2、1 卷筒直径D (卷筒槽底直径)D=h 1*dD ——卷筒名义直径mmd ——钢丝绳直径mmh 1——筒绳直径比系数,工作级别M6时取e=20,工作级别M7时取e=22.4 D ≥22.4×24=537.6mm根据以上计算:取D=φ710 mm2、1、2、2 滑轮直径DoDo ≥h 2*dDo ——按钢丝绳中心计算的滑轮直径mmh 2——轮绳直径比系数,工作级别M6时e=22.4;M7时e=25d ——钢丝绳直径mmDo ≥25×24=600 mm取Do =φ700 mm2、1、3 电动机的选择:2、1、3、1 按稳态平均功率应选电动机功率: Pj=G η⋅1000QV (KW) Q ——额定起升载荷N Q=502250 NV ——起升速度 V1=6.7 m/min=0.1117 m/Sη——机构总效率:η=η1·η2·η3·η4η1——滑轮组效率:0.97η2——卷筒效率:η2=1η3——减速器的效率:η3=0.94η4——联轴器效率:η4=0.995G ——稳态负载平均系数,查表2-2-5,按G2选取:G=0.8η=0.97×1×0.94×0.995=0.907工作级别M7时:Pj=0.8×502250×0.1117/(1000×0.907)=49.5 KW工作级别M7按S4,Cz=150,Jc=60%选取电动机:YZR 315S-8,Cz=150,P=56 KW ,n=733 r/min2、1、3、2 电动机过载能力校验:Pn ≥M H λμ⋅×η⋅1000QV Pn ——基准接电持续承时的电动机额定功率(KW )H ——系数,绕线异步电动机取H=2.1Λm ——电动机的过载倍数,取λM=2.8μ——电动机台数工作级别M5时,Pn ≥8.211.2⨯×502250×0.1117/(1000×0.907)=46.4 KW (Pn=56 KW ) 校验通过。

桥式起重机大车的运行机构设计

毕业设计

The design of a bridge crane through the during operation of the overall design calculation of institutions, and motor, coupling, buffer, the selection of brake; Operation organization the design of the speed reducer calculation and parts of checking calculation and structure design, completed bridge crane cart running institution of mechanical part of design. Through a series of design, meet the 250 t the weight, bridge span of 20 meters of design requirements, and the transmission process smoothly, and during operation organization structure is simple, easy tear open outfit, easy maintenance, low price.

2012 年 机的运 2011 年 3 月 10 日到 2012 年 4 行机构 月 15 完成大车运行机构的分析与设计 完成相应的工程图设计说明书等整体设计 校订论文,外文翻译,论文装订, PPT 制作 2012 年 4 月 16 到 2012 年 5 月 16 2012 年 5 月 17 到 2012 年 5 月 31 2012 年 6 月 1 到 2012 年 6 月 20

桥式起重机设计计算书

目录目录 01.前言 (1)2.技术参数 (1)3.起重小车的计算 (3)3.1主起升的计算 (3)3.2副起升机构的计算 (10)3.3小车运行机构的计算 (12)4.主梁的计算 (19)4.1主梁断面的几何特性 (19)4.2主梁载荷的计算 (20)4.3主梁跨中法向应力 (25)4.4跨中主梁腹板的剪应力 (25)4.5刚度计算 (26)5.端梁的计算 (27)5.1端梁的支承反力和弯矩的计算: (27)5.2端梁断面尺寸及几何特征 (32)5.3端梁的强度计算 (33)6.大车运行机构的计算 (33)6.1主要参数: (33)6.2轮压计算 (34)6.3电动机的选择 (35)7.参考文献 (37)1.前言本机是通用桥式起重机,工作级别为A7,用于繁忙使用的车间等工作场合。

其整体结构借鉴了相同额定起重量、相同跨度但不同工作级别的吊钩桥式起重机。

依照19833811/-T GB 和199314405/-T GB 的有关规定,进行钢结构的设计和部件的选用。

2.技术参数起重量 :主钩起重量:50t副钩起重量:10t跨度:22.5m起升高度:主起升主H =12m副起升副H =16m工作级别:主起升;M7副起升:M6小车运行:M6大车运行:M7工作速度:主起升主V =12.3m/min副起升副V =13.4m/min小车运行小V =48.1m/min大车运行大V =98m/min小车轨距:2.5m大车走轮4支,1/2驱动主梁的许用应力第一类载荷组合:2/1567cm kg I =σ第三类载荷组合:2/1760cm kg III =σ主梁的许用下挠度对于工作级别为A7的桥式起重机,主梁在满载时,跨中的许用 下挠值为:cm L f 25.2100022501000==≤ 钢丝绳安全系数绳N ---对重级工作类型取7电动机起动时间s t s 21≤≤起电动机制动时间s t 2≤制3.起重小车的计算(机构的布置见小车布置图)1.小车架2.副起升3.主起升4.小车运行图13.1主起升的计算起重量Q=50t 50t吊钩组重G=1420kg3.1.1 钢丝绳的选择根据起重机的起重量,选择双联起升机构,滑轮倍率m=5.1)钢丝绳的最大静拉力:组ηm G Q S 2max += 式中:m ax S --钢丝绳受的最大静拉力;组η--滑轮组效率,取0.95;Q 、N ,m 意义同上。

吊钩桥式起重机大车运行机构部份计算书另外有完整图纸

吊钩桥式起重机大车运行机构部份计算书另外有完整图纸1 第页共42页设计计算说明书技术科2 第页共42页设计计算说明书技术科说明1、计算范围本计算书为大车运行机构各部件选择计算~各部件的性能参数按现有资料得到未作核算。

机构工作条件按室内常温及典型的负荷下工作。

2、计算方法:为便于计算~比较和消除重复的说明起见~将5,50/10吨各跨度列在一个计算表上~用同法算出。

在各公式数据及各段的右上方~用[ ]表示参考资料号码。

计算时将各计算表中的已知参数代入相应计算公式中便得出表列的计算结果。

3、计算参考资料及码号[1] 起重机机构和起重运输机械零件的计算,全苏起重运输机器制造科研究所编[2] 起重要机构和起重运输机械零件的计算~全苏起重运输机器制造科学研究所编[3] 通用桥式起重机, ,[4] 起重机手册, ,[5] 电动桥式起重机设计技术条件3 第页共42页设计计算说明书技术科[6] 电动桥式起重机设计技术条件[7] 大起重量桥式起重机大车运行机构简图分别驱动大车运行机构简图1、电动机2、制动器3、传动轴4、高速轴齿轮联轴器5、减速机6、低速轴齿轮联轴器7、车轮543218976集中驱动大车运行机构简图1、电动机2、制动器3、高速传动轴4、高速轴齿轮联轴器5、减速机6、低速轴齿轮联轴器7、轴承座8、低速传动轴 9、车轮5、根据厂部62年技术会议决定除采用ZHQ-350减速机外~其余ZHQ型不采用而采用ZQ型减速机。

4 第页共42页设计计算说明书技术科一、起重机行走静阻力计算:[1]W=W+W+W,kg,………………………………,1, 静摩倾风工中:W—起重机行走时的摩擦阻力,kg, 摩W—由于起重机轨道倾斜而引起的阻力,kg,倾W—室外起重机由于风压引起的阻力,kg, 风对室内用起重机W=0 风2u,df W—,G+G,K,kg,……,2, 摩总n轮缘DG—起重机总重 kg 总Gn—额定起重量 kgD—车轮直径 cmd—车轮轴承内径 cmμ—车轮滚动摩擦系数cm,表/,f—轴承摩擦系数采用f=0.02K—轨道与轮缘摩擦而引起的阻力系数轮缘[2][5] 采用 K=1.5 轮缘钢质车轮滚动摩擦系数μ表1 车轮直径mm 500 600 700 800 900 滚动摩擦系数 0.06 0.08 0.08 0.10 0.12W=α(G+G) ,kg,………………,3, 倾总n式中取α=0.001为轨道的倾斜率。

通用桥式起重机计算书

通用桥式起重机计算书(QD20/5t-17.5m)编制:批准:中国起重机械计算书2006年9月12日第一部分主梁设计计算一、主梁设计计算1、主要参数:起重量Q=20/5t 工作级别A5跨度LK=17.5m小车总重Gxc=7598t ρ2、主梁截面形状尺寸:上盖板δ=10mm 材料Q235-B下盖板δ=10mm 材料Q235-B腹板δ1=10mm 材料Q235-B腹板δ2=10mm 材料Q235-B腹板间距b=440mm腹板高h0=1100mm3、主梁截面性质:(1)主梁截面面积S=500*10*2+1100*6*2=23200mm2(2)半个桥架的质量:设加筋肋系数K=1.1Gqj=K*ρ*S*Lk=1.1*7.85*10-6*23200*17500=3506kg(3)主梁均布载荷集度q=3506/17500=0.2.kg/mm(4)主梁形心位置的确定X0=226mmY0=560mmXmax=560mmYmax=226mm(5)主梁截面惯性矩的确定对于X轴Ix=(500*103/12+500*10*5052)*2+(6*10003/12)*2=0.44×1010mm4对于Y轴Iy=(10*5003/12)*2+(1000*63/12+1000*6*2232)*2=8.04×108mm4(6)主梁截面对X轴Y轴的抗弯模数对于X轴Wxmin=Ix/Xmax=0.44×1010/560=7.86×106mm3对于Y轴Wymin=Iy/Ymax=8.04×108/226=3.56×106mm34、作用于主梁上的载荷及内力计算Ⅰ:按载荷组合IIa计算桥架重量Gqj=1.0×Gqj=3506kg小车重量Gxc=1.0×Gxc=7598kg起升载荷Qq=ΨII×Qq=1.25×(20000+468)=25585kg ΨII取1.2(水平惯性载荷Pgy不考虑)(1)小车轮压的计算Bx=2600mm b1=1231mm b2=1329mmP 1=Qq/2×b2/Bx+Gxc/4 (代入相应数值)=8438kgP 2Qq/2×b1/Bx+Gxc/4 (代入相应数值)=7956kg(2)当四轮小车作用于桥架时,主梁最大的弯距截面处距A点的距离:X=[p1+p2(1-Bx/Lk)+qLk]/[2×(p1+p2)/ Lk+q] (代入相应数值)(3)由垂直载荷在主梁上产生的最大弯矩为:M c max=[p1+p2(1-Bx/Lk)+qLk]2/[2×(p1+p2)/ Lk+q]+Mg(代入相应数值) =1.004×108 kg.mmMg=RaX----有固定集中静载荷(操纵室Gc、运行机构Gy、电气设备Gd)在主梁应力最大截面处产生的弯距:Mg=RaX=3.1×107kg.mmRa-----由操纵室、运行机构、电气设备的重量产生的支反力Gc=1500kg L1=2100mmGc=1204kg L1=800mmGc=1771kg L1=5000mmRa=[ Gc×(Lk-L1)+Gy×Lk+Gd×Lk/2]/ Lk(代入相应数值)=3789kg(4)当p1作用于A点处时,A端最大切力:Vamax=p1+p2(1-Bx/Lk)+Ra (代入相应数值)=22506.97kgⅡ: 按载荷组合IIb计算桥架重量Gqj=KII×Gqj=3856.6kg小车重量Gxc=KII×Gxc=8358kg起升载荷Qq=KII ×Qq= 22515kg KII取1.1(水平惯性载荷Pgy按Pgy max考虑)(1) 小车轮压的计算Bx=2600mm b1=1231mm b2=1329mmP 1=Qq/2×b2/Bx+Gxc/4 (代入相应数值)=7844kgP 2Qq/2×b1/Bx+Gxc/4 (代入相应数值)=7419kg(2)当四轮小车作用于桥架时,主梁的最大弯距截面处距A点的距离:X=[p1+p2(1-Bx/Lk)+qLk]/[2×(p1+p2)/ Lk+q] (代入相应数值)=8275mm(3) 由垂直载荷在主梁上产生的最大弯矩为:M c max=[p1+p2(1-Bx/Lk)+qLk]2/[2×(p1+p2)/ Lk+q]+Mg(代入相应数值) =1.01×108kg.mmMg=RaX----有固定集中静载荷(操纵室Gc、运行机构Gy、电气设备Gd)在主梁应力最大截面处产生的弯距:Mg=RaX=3.45×107kg.mmRa-----由操纵室、运行机构、电气设备的重量产生的支反力Gc=1500kg L1=2100mmGc=1204kg L1=800mmGc=1771kg L1=5000mmRa=[ Gc×(Lk-L1)+Gy×Lk+Gd×Lk/2]/ Lk(代入相应数值)=3789kg考虑冲击系数影响Ra= KII×Ra=1.1×3789=4167.9kg(3) 桥架运行产生的水平惯性载荷在两主梁上平均分布,当正常制动时作用在每根主梁上的弯距为;M s=0.8×M c max×aqj/g (代入相应数值)=0.8×1.01×108×0.2/9.8=1.65×106kg.mm当猛烈制动时M s将增加一倍M s max=2*M s=3.3×106kg.mm5、主梁强度效核对本起重机主梁均按Ⅱ类载荷进行强度计算.Q235-B设计许用应力 [ a ]II=1600kg/cm2剪切许用应力 [ r ]II=900kg/cm2挤压许用应力 [ajy]II=1700kg/cm2(1)按载荷组合IIa计算IIa amax=M c max/Wxmin (代入相应数值)=1.004×108/7.861×106=12.77kg/mm2=1378kg/cm2 < [a]当p1作用于A点处时跨端腹板剪应力r最大r=Vmax/0.7hlf=22506.97/0.7×6×(650-20)×2=4.253 kg/mm2=425.3 kg/mm2 < [r]强度校核通过.6、主梁的刚度校核(1)主梁静刚度计算Fmax=p1×Lk3[1+a(1-6β2)]÷48Eix≤[f] 其中a=p2/p1<1=6745/7131=0.946Bx=2600mm b1=1231mm b2=1329mmP 1=Qq/2×b2/Bx+Gxc/4 (代入相应数值)Qq=20468kg Gxc=7598kg=7131kgP 2Qq/2×b1/Bx+Gxc/4 (代入相应数值)=6745kgβ=Bx/ Lk=2600/17500=0.1486Bx----小车轮距[f]=1/1000Lk=17.5mmf=7131×175003×[1+0.946×(1-6×0.14862)]÷[48×2.1×104×0.44×1010] =15.69mm < [f]主梁静刚度通过二、起升机构计算1、主起升机构计算(1)主要参数工作级别 M5起升载荷 Qq=20000+468=20468kg (吊钩重量 q=468kg)滑轮倍率 a=4起升速度 V=9.12m/min(2)选用钢丝绳型号钢丝绳所受拉力 S=Qq/2a*Л=20468/2*4*0.97=2637.6kgЛ=0.97钢丝绳破断拉力SpSp≥ns×s=6×2637.6=15825.6kgNs=6Sp=0.85*soSo=18618.4kg结果:选钢丝绳型号6W(19)-17.5-155-Ⅰ钢丝绳破断拉力So=19850Kg钢丝绳直径 ds=17.5mm卷筒计算直径 Dj=el*ds=25×17.5=437.5mmel=25取标准卷筒系列 Dj=500mm Djs=500+17.5=517.5mm起升速度(3)电动机的选择按静功率初选电动机Nj=Qq*v/6120*Л=20468×9.12/6120×0.9=33.89kwЛ=0.9电动机额定功率 Ne≥kg*Nj (考虑惯性力的影响kg=0.7)=0.7×33.89=23.72kw选用电机型号:YZR225M-8(25%)电机额定功率:Ne=26kw电机转速: nz=708rpm(4)减速机的选择计算减速机速比:i=3.14*nz*Djs/a*v=40.17取标准速比i=40.17v1= nz*3.14* Djs/a*i=9.13△ =[( v1-v)/v]*100%=0.1%<10%起升速度验算在误差范围内按疲劳计算减速机Nhs=Ψhs*Ne25=1.05×26=27.3kwΨhs=1.05强度校核按输出扭矩Tmax=S×Djs=2637.6×0.5175=1318.8kg.m(考虑动力系数的影响ΨII=1.45)(考虑动力系数的影响ΨII=1.45)Tmax=1912.3kg.m最大径向力校核强度Rmax=(2s+Njt)/2=3202.5kg(考虑动力系数的影响ΨII=1.45)Rmax=4644kg减速机型号:ZQ650 速比:40.17(I=40.17时减速机容许输入功率29kw输出轴容许最大扭矩5950kgm最大径向载荷9250kg)验算合格(5)制动器的选择支持载荷所需的制动力矩MzMz=ns*Qq*Djs*Л/2a*i=1.75×20468×0.5175×0.9/(2×4×31.5)=66.2kg.m=662N.m≤Mez(Mez取1600N.m)Ns=1.75 Л=0.9Mez----制动器额定制动力矩制动器型号:YWZ-400 制动力矩:1×1600 N.m(6)卷筒计算Dj=500mm=0.5mDjs=517.5mm=0.5175m查取绳槽节距P=20mmDn=456mmδ=(Dj-Dn)/2=22mm起升高度H=16m安全圈数L1=n*P=40mm(安全圈数n不小于2,取2)固定钢丝绳2L2=2*3*P=120mm=120mm光滑面L光滑螺旋槽部分2L0=2a*H*P/3.14*Djs=1575卷筒长度L=2L0+L1+2L2+L光滑=1575+40+120+120=1855mm考虑两端留有一定的退刀余量取L=2000mm卷筒压应力验算σy=ξ*ΨII*S/δ*P(1-δ/Dj)=1.0×1.45×2637.6/22×20×(1-10/500) =9.05kg/mm2<[σy]ξ=1.0Ψ=1.45σy=75kg/ mm2[σy]= σy/5=15 kg/ mm2卷筒壁抗压强度验算合格L=2000>3D=1500故需验算弯曲的影响σ1=Mw/W+{[σy]/ [σy]}*σy1=ΨII*S*[(L-L)/2]/[0.1(Dj4-Dn4)/Dj]光滑+[(σb/5)/ (σb/5)]*[ ξ*ΨII*S/δ*P*(1-δ/Dj)]=3.95 kg/ mm2<[σ1]σb=25 kg/ mm2[σ1]= σb/5=5 kg/ mm2卷筒受合成拉应力验算合格2、参照主起升的计算过程副起升机构计算副起升机构(1) 主要参数工作级别 M5起升载荷 Qq=5000+102=5102kg (吊钩重量 q=102kg) 滑轮倍率 a=2起升速度 V=19.7m/min(2) 选用钢丝绳型号钢丝绳所受拉力 S=Qq/2a*Л=5102/2*2*0.99=1288.4kgЛ=0.99钢丝绳破断拉力SpSp≥ns×s=5.5×1288.4=7086kgNs=5.5Sp=0.85*soSo=8336.7.4kg结果:选钢丝绳型号6W(19)-13.5-155-Ⅰ钢丝绳破断拉力So=11500Kg钢丝绳直径 ds=13.5mm卷筒计算直径 Dj=el*ds=25×13.5=337.5mmel=25取标准卷筒系列 Dj=400mm Djs=400+13.5=413.5mm(3)电动机的选择按静功率初选电动机Nj=Qq*v/6120*Л=5102×19.7/6120×0.9=18.24kwЛ=0.9电动机额定功率 Ne≥kg*Nj (考虑惯性力的影响kg=0.8)=0.8×18.24=14.6kw选用电机型号:YZR180L-6(25%)电机额定功率:Ne=17kw电机转速: nz=946rpm(4)减速机的选择计算减速机速比:i=3.14*nz*Djs/a*v=31.53取标准速比i=31.5v1= nz*3.14* Djs/a*i=9.13△ =[( v1-v)/v]*100%=0.1%<10%起升速度验算在误差范围内按疲劳计算减速机Nhs=Ψhs*Ne25=1.05×26=27.3kwΨhs=1.05强度校核按输出扭矩Tmax=S×Djs=2637.6×0.5175=1318.8kg.m(考虑动力系数的影响ΨII=1.45)(考虑动力系数的影响ΨII=1.45)Tmax=1912.3kg.m最大径向力校核强度Rmax=(2s+Njt)/2=3202.5kg(考虑动力系数的影响ΨII=1.45)Rmax=4644kg减速机型号:ZQ500 速比:31.5(I=31.5时减速机容许输入功率29kw输出轴容许最大扭矩5950kgm最大径向载荷9250kg)验算合格(5)制动器的选择支持载荷所需的制动力矩MzMz=ns*Qq*Djs*Л/2a*i=1.75×5102×0.5175×0.9/(2×4×31.5)=21.2kg.m=212N.m≤Mez(Mez取800N.m)Ns=1.75 Л=0.9Mez----制动器额定制动力矩制动器型号:YWZ-200 制动力矩:1×800 N.m三、小车运行机构计算(1)主要参数起升载荷Qq=20468kg小车自重G=7598kg车轮直径D=35cm轴承直径d=10cm电机数目m=1运行速度V=44.2m/min(2)阻力的计算摩擦阻力Pm max=(Qq+G)×(2u+df)/D×Kf (代入相应数值)=384.9kgKf=1.6 Kp=0.002 u=0.05 f=0.02 d=10 D=35Pm max=(2u+df)/D=240.6kg坡度阻力Pp=(Qq+G)×Kp (代入相应数值)=56.1kgKp=0.002Pj=Pm max+Pp=441kg(3)满载运行时电机静功率Nj=Pj*v/6120*Л=441×44.2/6120×0.9=3.54kw由于起动加速过程惯性力的影响,电动机的应选功率为:N=Kg*Nj=1.1×3.54=3.89kw(Kg=1.1)-6 (25%)选用电动机型号:YZR132M2电机额定功率Ne=4kw电机转速 nz=900ypm(4)减速机的计算速比计算:i=3.14*nz*D/v=22.38取标准速比i=22.4v1= nz*3.14* D/i=44.16rpm△ =[( v1-v)/v]*100%=0.1%<10%运行速度验算在误差范围内按疲劳计算减速机Nhs=Ψhs*Ne25=1.4ξ×4=5.26kwG/(G+Qq)=7598/(7598+20648)=0.27<0.3查取修正系数ξ=0.94按强度计算减速机输出轴上的最大扭矩Mmax=Ψhs*Me25*i*Л=2.3×975×4/900×22.4×0.9=200.9kgm选用减速机型号:ZSC-400 速比:22.4(i=22.4时减速机容许输入功率2.8kw)验算合格(5)制动器的选择所选制动器应使起重机在满载、下坡情况下停车所需制动力矩Mz=Ms+1/tz[1.2*GD*n*m/375+0.975(Qq+G)v2/n]Ms=pjs*D*Л/2i=-184.5×0.35×0.9/(2×22.4)=-1.297kgPjs=Pp-Pm min=-184.5kgGD2=0.28kgm2 v=0.74m/sec n=900 tz取5secMz=-1.297+3.13=1.84kgm=18.4n.m选用一台制动器选用制动器型号:YWZ-200/25 制动力矩:200N.m三、大车运行机构计算机构按跨度分为两种,跨度≤22.5m为第一种,≥22.5m为第二种.参数按≥22.5m时取(1)主要参数起升载荷Qq=20468kg小车自重G=40329kg车轮直径D=60cm轴承直径d=10cm电机数目m=2运行速度V=75.27m/min(2)阻力的计算摩擦阻力Pm max=(Qq+G)×(2u+df)/D×Kf (代入相应数值)=547.2kgKf=1.5 u=0.08 f=0.02Pm max=(2u+df)/D=364.8kg坡度阻力Pp=(Qq+G)×Kp (代入相应数值)=60.8kgKp=0.001Pj=Pm max+Pp=608kg(3)满载运行时一个电机静功率Nj=Pj*v/6120*Л=4.15kw由于起动加速过程惯性力的影响,一个电动机的应选功率为:N=Kg*Nj=1.5×4.15=6.23kw (Kg=1.5)选用电动机型号:YZR160M-6 (25%)1电机额定功率Ne=6.3kw电机转速 nz=921ypm(4)减速机的计算速比计算:i=3.14*nz*D/v=23.05v1= nz*3.14* D/i=75.28rpm△ =[( v1-v)/v]*100%=0.1%<10%运行速度验算在误差范围内按疲劳计算减速机Nhs=Ψhs*Ne25=1.4ξ×6.3=10.32kwG/(G+Qq)=40329/(40329+20648)=0.66查取修正系数ξ=1.17按强度计算减速机输出轴上的最大扭矩Mmax=Ψhs*Me25*i*Л=2.3×975×6.3/921×23.05×0.9=318.2kgm选用减速机型号:ZQ-350 速比:23.05(i=23.05时减速机容许输入功率7.2kw)验算合格(5)制动器的选择所选制动器应使起重机在满载、下坡情况下停车所需制动力矩Mz=Ms+1/tz[1.2*GD*n*m/375+0.975(Qq+G)v2/n]Ms=pjs*D*Л/2i=-304×0.6/(2×23.05)=-3.56kgPjs=Pp-Pm min=-304kgGD2=0.48kgm2 v=1.25m/sec n=921 tz取5secMz=-3.56+18.8=15.2kgm=152n.m选用一台制动器选用制动器型号:YWZ-200 制动力矩:2×200N.m。

140T桥式起重机计算书

140/32T*22M铸造起重机增容改造计算书1、主起升机构计算起重量180t吊具20t起升速度7m/min起升高度22m工作级别M71.1钢丝绳的选择起升载荷Q=180+20t(包括吊梁重量)滑轮倍率m=6 滑轮效率η≈0.95钢丝绳安全系数n=7.0钢丝绳最大静拉力SS=Q=(180+20)×9.85=86.4KN2×2×2×m×η2×2×6×0.95选择钢丝绳30NAT 6*19W+IWR-1870钢丝绳直径φ30钢丝绳最小破断拉力599KN安全系数校η=599=7≥7 86.42、电动机选择2.1计算电动机静功率Pj起升载荷Q=180+20t起升速度V=7m/min机构总效率η=0.85 电动机台数2台P j=QV=(180+20)×9.85×7×103=135KW 2×1000×η2×1000×60×0.85(共9页第1页)1.2.2选择电动机选用YZR400L2-10电机额定功率200KW,同步转速588r/minS3 60% 功率170KW 同步转速591r/min1.3减速器传动比计算起升速度7m/min卷筒直径Do=φ1400 单层双联缠绕,倍率m=6钢丝绳直径do=30电动机转速n电=591r/min钢丝绳平均中径(计算直径)D=1430mmi=π×D×n电=π×1.43×591=63.1m×v6×7选减速器传动比I=63.021.4选择制动器1.4.1高速级制动器选择起升载荷Q=180+20t减速器传动比I=63.02卷筒计算直径D=1.43m钢丝绳直径do=30滑轮倍率m=6机构总效率η=0.85制动器数量n=4制动安全系数K=1.25制动力矩T E=K×Q×D×η=(180+20)×9.85×103×1.43×0.85×1.25×2=3947Nm 2×n×m×I4×6×63.02选择制动器选用YWZD-630/300制动器,制动力矩4500Nm(共9页第2页)2、副起升机构计算起重量40t吊具2t起升速度9.33m/min起升高度24m工作级别M62.1钢丝绳的选择起升载荷Q=40+2t(包括吊钩重量)滑轮倍率m=4 滑轮效率η≈0.97钢丝绳安全系数n=6钢丝绳最大静拉力SS=Q=(40+2)×9.85=53.3KN 2×2×2×m×η2×4×0.97选择钢丝绳22NAT 6*19W+IWR-1870钢丝绳直径φ22钢丝绳最小破断拉力322KN安全系数校η=322=6>6 53.32.2、电动机选择2..2.1计算电动机静功率Pj起升载荷Q=40+2t起升速度V=9.33m/min机构总效率η=0.9 电动机台数1台P j=QV=(40+2)×9.85×9.33×103=71.5KW 2×1000×η1000×60×0.92.2.2选择电动机(共9页第3页选用YZR315M-10电机额定功率75KW,同步转速579r/min2.3减速器传动比计算起升速度V=9.33m/min卷筒直径Do=φ1000 单层双联缠绕,倍率m=4 钢丝绳直径do=22电动机转速n电=579r/min钢丝绳平均中径(计算直径)D=1022mmi=π×D×n电=π×1.022×579=49.78 m×v4×9.33选减速器传动比I=49.78 2.4选择制动器2.4.1高速级制动器选择起升载荷Q=40+2t减速器传动比I=49.78卷筒计算直径D=1.022m 钢丝绳直径do=22滑轮倍率m=4机构总效率η=0.9制动器数量n=2制动安全系数K=1.25制动力矩T ET E=K×Q×D×η=(40+2)×9.85×103×1.022×0.9×1.25=1194Nm 2×n×m×I2×4×49.78选择制动器选用YWZD-400/125制动器,制动力矩1400Nm(共9页第4页)3、主小车运行机构计算起升载荷Q=180+20t(包括吊梁重量)运行速度V=36.5m/min车轮直径Do=φ800mm滚动摩擦系数f=0.1(cm)车轮轴承摩擦系数μ=0.02与轴承相配处车轮轴径d=17cm附加摩擦阻力系数β=1.5坡度阻力系数0.002小车自重G=72t工作级别M63.1摩擦阻力F m,坡度阻力Fp计算Fm=β×(Q+G)(2f+μd)=1.5×(180+20+72)×103×(2×0.1+0.02×17)=2754kgf D080Fp=(180+20+72)*0.002*1000=544kgf F总=2754+544=3294 kgf3.2选择电动机3.2.1电动机静功率Pj小车运行阻力F总=3294kgf小车运行速度V=36.5m/min机构传动效率η=0.9电动机数量m=2惯性系数1.33P j=F总V=3294×9.85×36.5×1.33=14.5KW 1000×m×η0.9×2×603.2.2选用电动机选用YZR200L-8,功率15 KW,712 r/min(共9页第5页)3.2.3计算减速器传动比小车运行速度V=36.5m/min车轮直径Do=φ800mm电动机转速n=712r/mini=π×D×n=π×0.8×712=49 v36.5选减速器传动比I=49.784、副小车运行机构计算起升载荷Q=40+2t(包括吊钩重量)运行速度V=37.8m/min车轮直径Do=φ400mm滚动摩擦系数f=0.06(cm)车轮轴承摩擦系数μ=0.02与轴承相配处车轮轴径d=10cm附加摩擦阻力系数β=1.5坡度阻力系数0.002小车自重G=15t工作级别M64.1摩擦阻力F m,坡度阻力Fp计算Fm=β×(Q+G)(2f+μd)=1.5×(40+2+15)×103×(2×0.06+0.02×10)=684kgf D040Fp=(40+2+15)*0.002*1000=114kgfF总=684+114=798kgf4.2选择电动机4.2.1电动机静功率Pj小车运行阻力F总=798kgf小车运行速度V=37.8m/min(共9页第6页)机构传动效率η=0.9电动机数量m=1惯性系数1.33P j=F总V=798×9.85×37.8×1.33=7.3KW 1000×m×η1000×0.9×1×604.2.2选用电动机选用YZR160M2-6,功率7.5KW,940 r/min 4.2.3计算减速器传动比小车运行速度V=37.8m/min车轮直径Do=φ400mm电动机转速n=940r/mini=π×D×n=π×0.4×940=31.2 v37.8选减速器传动比I=31.25、大车运行机构计算起升载荷Q=180+20t(包括吊钩梁重量)运行速度V=77.7m/min车轮直径Do=φ700mm滚动摩擦系数f=0.09(cm)车轮轴承摩擦系数μ=0.02与轴承相配处车轮轴径d=15cm附加摩擦阻力系数β=1.5坡度阻力系数0.001大车自重G=242t工作级别M75.1摩擦阻力F m,坡度阻力Fp计算(共9页第7页)Fm=β×(Q+G)(2f+μd)=1.5×(180+20+242)×103×(2×0.09+0.02×15)=4546kgf D070Fp=(180+20+242)*0.001*1000=442kgf F总=4546+442=4988kgf5.2选择电动机5.2.1电动机静功率Pj大车运行阻力F总=4988kgf大车运行速度V=77.7m/min机构传动效率η=0.9电动机数量m=4惯性系数1.83P j=F总V=4988×9.85×77.7×1.83=32.3KW 1000×m×η1000×0.9×4×605.2.2选用电动机选用YZR250M1-8,额定功率30KW,725r/min S3 60% 功率26KW 同步转速725r/min 5.2.3计算减速器传动比大车运行速度V=77.7m/min车轮直径Do=φ700mm电动机转速n=725r/mini=π×D×n=π×0.7×725=20.5 v77.7选减速器传动比I=20.496、机构计算主主梁最大应力87Mpa≤[σ]=165 Mpa主主梁刚度f=L/1456≤L/1000 L为跨度(共9页第8页)副主梁最大应力81Mpa≤[σ]=165 Mpa副主梁刚度f=L/1133≤L/1000 L为跨度主小车架行走梁:应力46Mpa≤[σ]=90Mpa定滑轮组梁:应力50Mpa≤[σ]=80Mpa卷筒组梁:应力37Mpa≤[σ]=80Mpa刚度f≤L/2000 L为跨度副小车架行走梁:应力64Mpa≤[σ]=90Mpa定滑轮组梁:应力38Mpa≤[σ]=80Mpa卷筒组梁:应力64Mpa≤[σ]=80Mpa刚度f≤L/2000 L为跨度(共9页第9页)。

大车运行机构

大车行走机构部分计算

1、电动机选型计算

PN=Fj·V/(η·m)

式中:PN——基准负载持续率时,电动机额定功率,kw;

Fj——运行静阻力、摩擦阻力、风阻力、坡道阻力之和,N; V——运行速度,m/min;

η——运行机构传动效率;

A=m·V2c/2

式中:A——缓冲器容量,J;

m——碰撞质量,kg;

Vc——碰撞速度,m/s;

W——运行阻力,N;

3、运行机构车轮接触应力

3.1、车轮踏面的疲劳强度计算

车轮踏面的疲劳强度计算荷载Pc。

计算:

Pc=(Pmax+Pmin)/3

式中:Pmax——大车或小车带载走行时的最大轮压,N;

Pmin——大车或小车带载走行时的最小轮压,N。

3.2、车轮踏面的线接触疲劳强度计算:

Pc≤K1Dbclc2

式中:K1——与材料有关的许用线接触应力常数,N/mm2,

D——车轮踏面直径,mm;

b——车轮踏面与轨道的有效接触宽度,mm;

c1——转速系数;。

15、300t桥式起重机设计计算书

300t桥式起重机设计计算书原始参数:跨度=33.4起重量:320起升高度:221)。

截面确定,主要参数列表上翼缘板厚度δ1=20下翼缘板厚度δ2=20主腹板厚度δ3=14副腹板厚度δ4=12腹板高度H=2650腹板内侧宽度B=1800上翼缘板宽度B1=2075下翼缘板宽度B2=1920小车轨距b=6, 小车基距=4.385大车轴距=6一,总体设计桥架尺寸的确定1.大车轴距B0=(1/4~1/6)L=8.35~5.56666666666667根据小车轨距和偏轨箱形梁宽度以及大车运行机构的设置,取BO=6,端梁全长6 2.主梁尺寸高度h=(1/14~1-17)L=2.38571428571429~1.96470588235294取腹板高h0=2650主梁总高度H1=2690主梁宽度b=(0.4~0.5)H1=1076~1345取b=1800主梁端部变截面长d=L/8=4.175取d=4.173.端梁尺寸高度H2≈0.5*H1=1345取H2=1200考虑大车轮安装,端梁内宽b0=540总宽B2=900,上翼缘板厚δ1=20,下翼缘板δ2=20,腹板δ3=16二.主,端梁截面几何性质主梁: A=148800A0=4840710形心:x1=852.328965053763x2=1013.67103494624y1=1317.1875y2=1372.8125Ix=182608192968.75I1=Iy=83121636897.1606端梁A=74400Ix=180********I2=Iy=5.398525E+09三.载荷1.固定载荷主梁自重载荷Fq'=k*ρ*A*g=16042.41072填充系数k取k=1.4,考虑走台重量小车轨道重量Fg=mg*g=1111.6692栏杆等重量Fl=ml*g=981主梁的匀布载荷Fq=Fq'+Fg+Fl=18135.07992 2.小车轮压.满载小车静轮压ΣP=Pj1+Pj2=20950003.动力效应系数Ψ1=1.1Ψ2=1+0.7*Vq=1.03371666666667Ψ4=1.1+0.058*Vd*h^0.5=1.162833(h=1mm)统一取较大值Ψ=1.1628334.惯性载荷大,小车都是8个车轮,其中总轮数是主动轮的I=4倍,按车轮打滑条件确定大,小车运行的惯性力一根主梁上的小车惯性力为Pxg=ΣP/(I*7)=74821.4285714286大车运行起,制动惯性力(一根主梁上)为PH=ΣP/(I*7)=74821.4285714286FH=Fq/(I*7)=647.6814主梁跨端设备惯性力影响小,忽略不计5.偏斜运行侧向力一根主梁的重量为PG=Fq(L-0.4)=598457.63736一根端梁单位长度的重量为:Fq1=k*ρ*A*g=16042.41072一根端梁的重量为PGd=Fq1*B=37814.25384一组大车运行机构的重量(两组对称配置)为PGj=mj*g=7877.43司机室及设备的重量(按合力计)为PGs=ms*g=196203333333333333333333333333333333333333333333333(1),满载小车在主梁跨中央左侧端梁总静轮压计算PR1=0.5*(PQ+PGx)+0.5*(2*PG)+PGs*(1-d2/L)+PGj+PGd=2886807.0457509由L/B0=5.56666666666667,查得λ=0.1927778侧向力为Ps1=0.5*PR1*λ=278256.130650415(2)满载小车在主梁左极限位置左侧端梁总静轮压为PR2=(PQ+PGx)*(1-2/L)+PG+PGs*(1-3/L)+PGj+PGd=3760641.77628982测向力为:PS2=0.5*PR2*λ=362484.0915408396.扭转载荷偏轨箱形梁由ΣPh和PH的偏心作用而产生移动扭矩,其他载荷PGj,PGs产生的扭矩较小且作用方向相反,故不计算444444444444444444444444444444444444444444444偏轨箱形梁弯心在梁截面的对称形心X轴上(不考虑翼缘外伸部分),弯心至主腹板中线的距离为e1=δ2*(b-δ1/2-δ2/2)/(δ1+δ2)=836.769230769231轨道高hg=150h''=0.5*H1+hg=1495移动扭矩为Tp=ΣP*e1=1753031.53846154N.MTH=PH*h''=111858N.M四,主梁计算1.内力(1)垂直内力计算大车传动侧的主梁.在固定载荷与移动载荷的作用下,主梁按简支梁计算, 555555555555555555555555555555555555555555555固定载荷作用下主梁跨中的弯矩为Mq=Ψ*(Fq*L^2/8+PGj*0.94/2+PGs*3/2)=2979154.12797645跨端剪切力为:Fqc=Ψ*(0.5*Fq*L+PGj+PGs*(1-3/L))=382096.555187601移动载荷作用下主梁的内力1)满载小车在跨中,跨中E点弯矩为Mp=Ψ*ΣP/(4*L)*(L-b1)^2轮压合力ΣP与左轮的距离为b1=P2*b/ΣP=2.7则,Mp=17185880.1124064跨中E点剪切力为Fp=0.5*Ψ*ΣP*(1-b1/L)=999253.320585111跨中内扭矩为Tn=0.5*(Ψ*TP+TH)=10751712).满载小车在跨端极限位置(z=e1),小车左轮距梁端距离为C1=e1-l1≈2-0.48*b=0-.1048跨端剪切力为Fpc=Ψ*ΣP*(L-b1-C1)/L2246846.54346108跨端内扭矩为Tn1=(Ψ*TP+TH)*(1-e1/L)=2021578.57899777主梁跨中总弯矩为Mx=Mq+Mp=20165034.2403829主梁跨端总剪切力(支撑力)为FR=Fc=Fqc+Fpc=2628943.09864868(2)水平载荷1)水平惯性载荷.在水平载荷PH及FH作用下,桥架按刚架计算.因偏轨箱形梁与端梁连接面较宽,应取两主梁轴线K'代替原小车轨距K构成新的水平刚架,这样比较符合实际,于是K'=K+2*x1=7.70465793010753b=K'/2=3.85232896505376a=0.5*(B0-K')=-.852328965053764水平刚架计算模型66666666666666666666666666666666666666666666666666666①.下车在跨中,刚架的计算系数为:r1=1+2*a*b*7/(3*(a+b)*L)=.847078104332559跨中水平弯矩(与单梁桥架公式相同)为:MH=PH/4*L*(1-1/(2*r1))+FH/8*L^2*(1-2/(3*r1))=275221.577086325跨中水平剪切力为Fph≈0.5*PH=37410.7142857143跨中轴力为NH=(a-b)/(a*b*r1)*(FH*L^2/12+PH*L/8)=630239.003709905②小车在跨端.跨端水平剪切力为F'CH= FH*L*0.5+PH*(1-2/L)=81157.382)偏斜侧向力.在偏斜侧向力作用下,桥架也按水平刚架分析,这时,计算系数为rs=1+K'*I1/(3*L*I2)=2.18392615840749①小车在跨中,侧向力为PS1=278256.130650415超前力为Pw1=PS1*B0/L=49986.1312545656端梁中点的轴力为Nd1=0.5*Pw1=24993.0656272828端梁中点的水平剪切力为Fd1=PS1*(0.5-a/K'/rs)=153222.922427508主梁跨中的水平弯矩为Ms=PS1*a+Fd1*b-Nd1*0.5*L=-64284.853655079 主梁轴力为Ns1=PS1-Fd1=125033.208222907主梁跨中总的水平弯矩为My=MH+Ms=210936.723431246②小车在跨端.侧向力为PS2=362484.091540839超前力为PW2=PS2*B0/L=65116.9026720071端梁中点的轴力为Nd2=0.5*PW2=32558.4513360035端梁中点的水平剪切力为Fd2=PS2*(0.5-a/k'/rs)=199603.407513584主梁跨端的水平弯矩为Mcs=PS2*a+Fd2*b=459982.297696553主梁跨端的水平剪切力为Fcs=Pw2-Nd2=32558.4513360035主梁跨端总的水平剪切力为FcH=F'cH+Fcs=113715.8小车在跨端时,主梁跨中水平弯矩与惯性载荷下的水平弯矩组合值较小,不需计算2.强度需要计算主梁跨中截面的危险点①,②,③的强度(1)主腹板上边缘点①的应力主腹板边至轨顶距离为hy=hg+δ1=170σm=Ψ*Pj1/(2*hy+50)/δ3=227.551149205192垂直弯矩产生的应力为σ01=Mx*y/Ix=29.5049471686319水平弯矩产生的应力为σ02=My*X1/Iy=2.16294440154519E-03惯性载荷与侧向力对主梁产生的轴向力较小且作用方向相反,应力很小,故不计算主梁上翼缘的静矩为Sy=δ1*B1 *(Y1-0.5*δ1)=10673281.25主腹板上边的切应力为τ=Fp*Sy/(Ix*(δ3+δ4))+Tn/(2*A0*δ3)=2.25429555491124点①的折算应力为σ0=σ01+σ02=29.5071101130334σ1=(σ0^2+σm^2-σ0*σm+3*τ^2)^0.5=214.361992389575(2)点②的应力σ2=(Mx*Y2/Ix+My*(B1-x1111)/Iy)=154.169143764977(3)点③的应力;σ3=1.15*((Mx*Y2/Ix+My*(x2-20)/Iy))=177.236148521513(4)主梁跨端的切应力主梁跨端截面变小,为便与主,端梁联接,取腹板高度等于端梁高度hd=1240mm,跨端只需计算切应力1)主腹板,承受垂直剪力FC及扭矩Tn1,故主腹板中点切应力为τ=1.5*FC/hd/(δ3+δ4)+Tn1/2/δ3/A0主梁跨端封闭截面面积为A0=(B+0.5*δ1+0.5*δ2)*(h0+δ0)=4840710(δ0为端梁翼缘板厚度)代入上式τ=1.5*FC/hd/(δ3+δ4)+Tn1/2/δ3/A0=153.81570899162副腹板中两切应力反向,可不计算2).翼缘板.承受水平剪应力Fch=113715.8及扭矩Tn1=2021578.57899777τ=1.5*FcH/(δ1*(2*B1+B2))+Tn1/(2*δ1*A0)=24.185794895106主梁翼缘焊缝厚度取hf=14mm,采用自动焊,不需计算3.主梁疲劳强度校核桥架工作级别为A5,应按载荷组合I计算主梁跨中的最大弯矩截面(E)的疲劳强度因为水平惯性载荷产生的应力很小,为了计算简明而忽略惯性应力求截面E的最大弯矩核最小弯矩,满载小车位于跨中(轮压P1在E点上),则Mmax=Mx=20165034.2403829 7777777777777777777777777777777777777777777777777空载小车位于右侧跨端时左端支反力为FR1≈17088.74532Mmin=Mq+Ψ*FR1*(L-1.5)*0.5=3296102.3626827(1)验算主腹板受拉翼缘焊缝④的疲劳强度8888888888888888888888888888888888888888888σmax=Mx*(Y2-δ1)/Ix= 149.388206190652σmin=Mmin*(Y2-δ1)/Ix=24.4184469766905应力循环特性r=σmin/σmax=0.163456323623882根据工作级别A5,应力集中等级K1及材料Q235,查的[σ_1]=0MPa,σb=370MPa焊缝拉伸疲劳许用应力为[σr1]=1.67*[σ_1]/(1-r*(1-[σ_1]/0.45/σb))=0σmax=149.388206190652<[σr1]. (合格)(2)验算横隔板下端焊缝与主腹板联接处⑤σmax=Mx*(Y2-50-δ2)/Ix=0σmin=Mmin*(Y2-50-δ2)/Ix=0r=σmin/σmax=00显然,相同工况下的应力循环特性是一致的根据A5及Q235,横隔板采用双面连续贴角焊缝连接,板底与受拉翼缘间隙为50mm,应力集中等级为K3,查得[σ_1]=0 拉伸疲劳许用应力为[σr1]=1.67*[σ_1]/(1-r*(1-[σ_1]/0.45/σb))=0σmax=0<[σr1]. (合格)因为切应力很小,忽略不计4.主梁稳定性(1)整体稳定性主梁高宽比h/b=1.4512595837897(2)局部稳定性翼缘板b0/δ0=90需要设置一条纵向加强劲,不再验算翼缘最大外伸部分be/δ0=8.75(稳定)主腹板h0/δ3=189.285714285714副腹板h0/δ4=220.833333333333需要设置横隔板及一条纵向加强劲,主,副腹板相同,不再验算隔板间距a=2650mm,纵向加劲肋位置h=662.5mm1)验算跨中主腹板上区格I得稳定性,区格两边正应力为σ1=σ01+σ02=29.5071101130334σ2=σ01*(Y1-h-δ1)/(Y1-δ1)+σ02=13.9588903771399ξ=σ2/σ1=0.4730687052601(属于不均匀压缩板)区格I得欧拉应力为σE=18.6*(100*δ3/b)^2=83.0610181559274(b=h=662.5)区格分别受σ1,σm和τ作用时得临界压力为σ1cr=χ*Kσ*σE嵌固系数χ=1.2,α=a/b=4,屈曲系数Kσ=8.4/(ξ+1.1)=5.33988119648665则σ'1cr=χ*Kσ*σE=532.243162814247需修正,则σ1cr=235*(1-235/5.3/σ'1cr)=215.422836686789腹板边局部压应力σm=227.551149205192压力分布长c=2*hy+50=390α=a/b=4 >3,按a=3b计算α==3β=c/a=c/(3b)=.527043254166039区格I属双边局部压缩,板得屈曲系数为Km=0.8*(2+0.7/α^2)*(1+β)/β/α=3.377721 σ'mcr=χ*Km*σE=336.668317705089需修正,则σmcr=235*(1-235/5.3/σ'mcr)=204.050217163938区格平均切应力为τ=Fp/h0/(δ3+δ4)+Tn /(2*A0*δ3)=22.435455304113由α=a/b=4>1,板得屈曲系数为Kτ=5.34+4/α^2=5.59τ'cr=χ*Kτ*σE=557.1733097899613^0.5*τ'cr=965.0524811775263^0.5*τcr=235*(1-235/5.3/(3^0.5τ'cr))=224.202855260223τcr=3^0.5*τcr/3^0.5=129.443578837572区格上边缘得复合应力为(σ1^2+σm^2-σ1*σm+3*τ^2)^0.5=217.820722613781α=a/b=4>2,区格的临界复合应力为σcr=(σ1^2+σm^2-σ1*σm+3*τ^2)^0.5/((1+ξ)/4*(σ1/σ1cr)+(((3-ξ)/4*(σ1/σ1cr))^2+(σm/σmcr)^2+(τ/τcr))^0.5)=17 5.106485411041[σcr]=σcr/n=175.106485411041/3=131.659011587249(σ1^2+σm^2-σ1*σm+3*τ^2)^0.5<[σcr]区格II的尺寸与I相同,而应力较小,故不需再计算,主腹板外测设置短加紧肋,与上翼缘板顶紧以支撑小车轨道,间距a1=662.5mm2)验算跨中副腹板上区格I的稳定性.副腹板上区格I只受σ1及τ的作用.区格两边的正应力为σ1=σ01+σ02*(x2-((B1-B)/2-δ3/2))/X1=29.5073850513297σ2=σ01*(Y1-Hh-δ1)/(Y1-δ1)+σ02*(x2-((B1-B)/2-δ3/2))/X1=13.9591653154362切应力为:τ=Fp/H/(δ3+δ4)-Tn /(2*A0*δ4)=5.2483625409597(很小)区格I的欧拉应力为σE=18.6*(100*δ4/b)^2=61.024*********ξ=σ2/σ1=0.473073615000227α=a/b=4>1屈曲系数Kσ=8.4/(ξ+1.1)=5.33986453011532σ'1cr=χ*Kσ*σE=391.034572621216σ'1cr>0.75σs需要修正,则σ1cr=235*(1-235/5.3/σ'1cr)=215.422836686789α=a/b=4>1,Kτ=5.34+4/α^2=5.59τ'cr=χ*Kτ*σE=409.3518194375223^0.5τ'cr=709.01814943655需修正,则3^0.5τcr=235*(1-235/5.3/3^0.5τ'cr)=220.303886326415τcr=3^0.5τcr/3^0.5=129.443578837572复合应力为(σ1^2+3*τ^2)^0.5=30.8759080943619α=a/b=4>2,区格I的临界复合应力为σcr=(σ1^2+3*τ^2)^0.5/(((1+ξ)/4*(σ1/σ1cr)+((3-ξ)/4*(σ1/σ1cr))^2+(τ/τcr))^0.5)=98.0340484000591 (σ1^2+3*τ^2)^0.5<σcr/n=56.5999842335229区格II和跨端应力较小,不再计算3)加紧肋的确定,横隔板的厚度δ=8mm,板中开孔尺寸为2150X1400mm主,端梁采用连接板贴角焊缝连接.主梁两侧各用一块连接板与主,端梁的腹板焊接,连接板厚度δ=14mm,高度h1=0.95hd=1178取h1=1170mm,主梁腹板与端梁腹板之间留有20~50mm的间隙,在组装桥架时用来调整跨度.主梁翼缘板伸出梁端套装在端梁翼缘板外侧,并用贴角缝(取hf=20mm)周边焊住.必要时可在主梁端部内侧主,端梁的上,下翼缘处焊上三角板,以增强连接的水平刚度,承受水平内力,连接构造如下999999999999999999999999999999999999999999999999999999999999999999999999999999999主梁最大支撑力为FR=2628943.09864868连接板需要的焊缝长度为lf=1.2*FR/(2*0.7*hf*100)+10=2826.72474855216实际h1>lf (足够)主,端梁的连接焊缝足够承受连接的水平弯矩和剪切力,故不再计算六.刚度计算(1)桥架的垂直静刚度满载小车位于主梁跨中产生的静挠度为Y=ΣP/(48*206000#*Ix)*(L^3 -b^2* /2* (3*L-b))=42.162139356885<[Y]=L/100033.4(2)桥架的水平惯性位移X=PH*L ^3/(48*206000*Iy)*(1-0.75/r1)+5*FH *L ^4/(384*206000*Iy)*(1-0.8/r1)=.42278776134011<[X]=L/2000=16.7(3)垂直动刚度起重机垂直动防毒以满载小车位于桥架跨中的垂直自振频率来表征,计算如下全桥架中点换算质量为m1=0.5*(2mG)+mx=178599.147539246起升质量m2=mQ+m0=338870起升载荷PQ=m2*g=3296000起升钢丝绳滑轮组的最大下放长度为lr=Hq=22桥架跨中静位移为Y0=PQ/(48*206000#*Ix*2)*(L^3 -b^2 /2* (3*L-b))=33.1662079523372起升钢丝绳滑轮组的静伸长为λ0=PQ*lr/(nr*100000#*Ar)=0结构质量影响系数为β=m1/m2*(y0/(y0+λ0))^2=.527043254166039桥式起重机的垂直自振频率为fv=1/(2*π)*(9810/(y0+λ0)/(1+β))^0.5=2.215037>[fv]=2Hz (合格) (4).水平动刚度起重机水平动刚度以物品高位悬挂,满载小车位于桥架跨中的水平自振频率来表征半桥架中点的换算质量为me=0.5*(mG+mx+mQ+m0)=258734.573769623半刚架跨中在单位水平力作用下产生的水平位移为δe=L ^3/(48*206000#*Iy)*(1-0.75/r1)=5.19534852036852E-06 桥式起重机的水平自振频率为fh=1/(2*π)*(1000/(me*δe))^0.5=4.34095778864732fh>[fh]=1.5~2Hz (合格)七.桥架拱度桥架跨度中央的标准拱度值为f0=L/1000=33.4考虑制造因素,实取y0=1.4*f0=46.76跨度中央两边按抛物曲线y=y0X(1-4a^2/L^2)设置拱度,距跨中为a1=L/8的点Y1=46.76*(1-4*(L/8)^2/L^2)=43.8375距跨中为a2=L/4的点Y2=46.76*(1-4*(L/4)^2/L^2)=35.07距跨中为a3=3L/8的点Y3=46.76*(1-4*(3*L/8)^2/L^2)=20.4575 至此,桥架结构设计全部合格.。

桥式起重机小车及大车运行机构(参考模板)

毕业设计32/5t桥式起重机小车及大车运行机构设计毕业设计任务书32/5t桥式起重机小车及大车机构设计32/5t桥式起重机小车及大车机构设计摘要桥式起重机是一种工作效率较高,性能稳定的常用起重机。

桥式起重机的使用提高了工厂,矿山等工作环境的机械化程度。

本次设计结合生产实践并参阅了众多的相关书籍,介绍了32/5t标准桥式起重机的主要结构组成以及在生产中是如何进行工作的;论述了国内外桥式起重机的最新动态和研发成果。

按照现有的设计理论进行了方案设计。

主要做了桥式起重机中的提升机构、小车行走机构和大车行走机构等方面的设计计算和校核。

大体内容包含起升机构和行走机构的传动方案,零部件的空间位置分布,起升机构中卷筒,钢丝绳,滑轮组和吊钩组的设计以及运行机构中车轮和运行轨道的设计。

选择并校核了如联轴器、减速器、电动机、传动轴等重要零部件的工作性能。

关键词桥式起重机起升机构大车运行机构小车运行机构32/5t bridge crane lifting and travelling mechanismdesignAbstractBridge crane is a kind of common cranes which have high efficiency and stable performance. The use of bridge crane improved the degree of mechanization in factories, mines and other work environments. The design introduced 32/5t standard bridge cranes and the main structural component and their way to work in the production; discusses the latest developments at home and abroad of bridge crane and R & D results by combined production practice and refer to a large number of books. Make the program design in accordance with the existing design theory. Mainly carried out the design and calculations of the hoisting mechanism, crane trolley and travelling mechanism’s operating mechanism in the bridge crane . Generally contains the transmission scheme of hoisting mechanism and operating mechanism, the distribution of position of the parts ,the drum of lifting mechanism, wire rope, pulley and hook block design and the design of the wheels and running track in the working mechanism. Selected and checked the parts like coupling, reducer, motor, drive shafts and other important parts of the job performance.Keywords Bridge crane hoisting mechanism crane traveling mechanism cart mechanism目录摘要Abstract1 前言 (1)1.1 概述 (1)1.2 起重机械的工作特点 (1)1.3 国外桥式起重机发展动向 (1)1.4 国内桥式起重机发展动向 (2)2 起升机构设计 (3)2.1 主要工作参数 (3)2.2 主起升机构的计算 (3)2.2.1 确定起升机构的传动方案 (3)2.2.2 钢丝绳的选择 (4)2.2.3 滑轮的计算和选择 (6)2.2.4 卷筒的计算选择及强度验算 (6)2.2.5 电动机的选择 (8)2.2.6 电动机的发热和过载校验 (9)2.2.7 减速器的选择 (9)2.2.8 实际起升速度及所需功率计算 (9)2.2.9 校验减速器输出轴强度 (10)2.2.10 制动器的选择 (10)2.2.11 联轴器的选择 (11)2.2.12 验算启动时间 (12)2.2.13 验算制动时间 (12)2.2.14 高速浮动轴计算 (12)3 小车运行机构设计 (14)3.1 机构传动方案设计 (14)3.1.1 选择车轮与轨道并验算强度 (14)3.1.2 计算运行阻力 (15)3.1.3 计算选择电动机 (16)3.1.4 计算选择减速器 (16)3.1.5 验算运行机构速度和实际功率 (17)3.1.6 验算启动时间 (17)3.1.7 按启动工况校核减速器功率 (18)3.1.8 选择制动器 (18)3.1.9 选择联轴器 (19)3.1.10 验算低速浮动轴强度 (19)4 大车运行机构计算 (21)4.1 机构传动方案设计 (21)4.2 车轮与轨道的选择及校验 (21)4.3 运行阻力的计算 (23)4.4 电动机的选择 (23)4.5 减速器的选择 (24)4.6 验算运行速度和实际所需功率 (24)4.7 验算启动时间 (24)4.8 启动工况下校核减速器功率 (25)4.9 验算启动不打滑条件 (26)4.10 选择制动器 (27)4.11 选择联轴器 (28)4.12 浮动轴强度的验算 (28)4.13 缓冲器选择 (29)结论 (31)参考文献 (32)致谢 (33)1 前言1.1 概述桥式起重机是在架设好的桥架上沿轨道运行的一种起重机,又称天车。

桥式起重机设计计算书样本

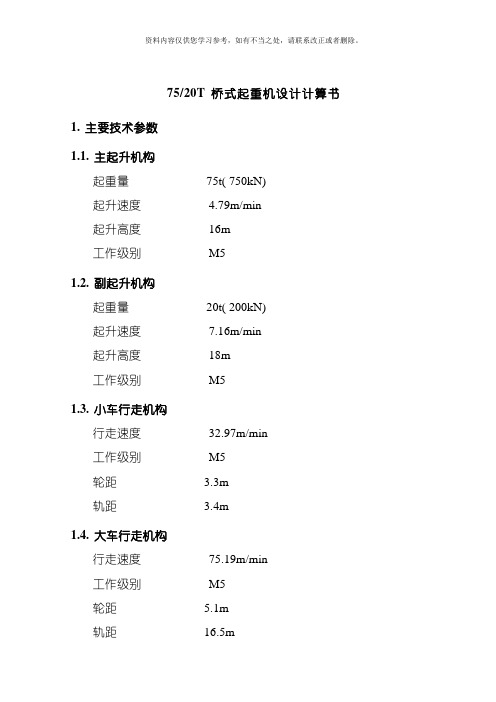

75/20T 桥式起重机设计计算书1. 主要技术参数1.1. 主起升机构起重量75t( 750kN)起升速度 4.79m/min起升高度16m工作级别M51.2. 副起升机构起重量20t( 200kN)起升速度7.16m/min起升高度18m工作级别M51.3. 小车行走机构行走速度32.97m/min工作级别M5轮距 3.3m轨距 3.4m1.4. 大车行走机构行走速度75.19m/min工作级别M5轮距 5.1m轨距16.5m2. 机构计算2.1.主起升机构主起升机构为单吊点闭式传动, 卷筒按螺旋绳槽、双联卷筒、单层缠绕设计。

2.1.1. 钢丝绳A. 钢丝绳最大拉力S max:S max = 1.02Qα q ηh=1.02×7500002×5×0.97= 78868 N式中, Q ——额定起升载荷, Q = 750000 N;α——进入卷筒的钢丝绳分支数, 对于双联卷筒, α = 2;q ——滑轮组倍率, q = 5;ηh——滑轮组效率, ηh =0.97。

B. 钢丝绳最小直径d min:d min = C S max= 0.1×78868 = 28.08 mm式中, C ——钢丝绳选择系数, C = 0.1;C. 钢丝绳选择按6×19W+FC-28-170-I -光-右交型钢丝绳, d = 28mm, σb= 1700MPa( 钢丝绳公称抗拉强度) , 钢丝破断拉力总和S0= 492500N, 钢丝绳实际安全系数:n =S0S max=49250078868= 6.24> 5, 经过。

钢丝绳型号为:6×19W+FC-28-170-I -光-右交GB1102-742.1.2. 卷筒尺寸与转速A. 卷筒直径卷筒最小直径D min≥( e-1)d=17×28=476mm, 式中, e ——筒绳直径比, e = 20;取D0=800mm( 卷筒名义直径) ,实际直径倍数e s= 80028= 28.57> 18, 满足。

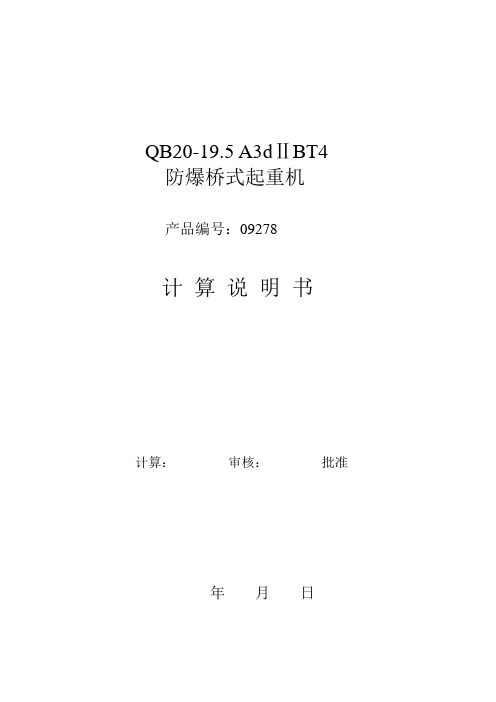

QB20-19.5桥式起重机计算书

QB20-19.5 A3dⅡBT4防爆桥式起重机产品编号:09278计算说明书计算:审核:批准年月日QB20-19.5A3桥式起重机一、主梁设计计算1、主要参数起重量:20t跨度:19.5m轮距:4m粗选主梁截面:上下盖板δ=11.75mm 材料:Q235B 腹板δ=5.75mm 材料:Q235B 腹板δ=5.75mm 材料:Q235B两腹板中心距:260mm主梁腹板高:1000mm2、主梁刚度计算:主梁截面性质:主梁截面面积:S=500*11.75*2+1000*5.75*2=27300主梁质量:m=k*p*s*1m=1.4*7.85*10-6*27300*19500=4549kg主梁均布载荷集度Fq=p*g*k*l=7.85*10-6*9.8*1.4*19500=6.7N/mm主梁形心位置的确定形心为几何中心主梁惯心距的确定对于X轴:I Y=2*(500*5.753/12+500*5.75*1752)+2*(11.75*10003/12)=8.7*108mm4对于Y轴:I Y=2*(5.75*5003/12)+2*(1000*11.753/12+1000*11.75*1502) =6.7*108mm43、跨中截面的最大应力计算:MC1max=(p1+p2)LK(1-2b1/Lk)/4=29*103*19500*(1-2*4400/19500)/4=38*107N·mmMC2max=Fq[LK(LK-X)]/2+RaXφ=1*4750*4750/2+3.9*106=15.2*106N·mm则:MC max= MC2max+ MC1max=72.2*106N·mmMS max=0.8* MS max*Aqj/g=0.8*72.2*106*0.12/9.8=0.71*106N·mm4、强度校核对于所以级别的起重机按Ⅱ类载荷进行强度校核σmax=Mcmax/Wxmin+2Msmax/Wy=72.2*106*175/1.3*108+2*1.42*106*150/1*108mm4 =101.46N/mm2σΨ=0.1σmax=10.146N/mm2σω=0.5σmax=5.073 N/mm2σ=1.15(σmax+σΨ+σω)=134.2 N/mm2σm=p/Cσ1= 21*103/(50+2*30)*5=38.2 N/mm2σ0=101.46 N/mm2考虑约束扭转核约束弯曲应力及各种动载冲击系数,一系数计入:σzk=1.15(σ02+σm2-σ0σm)0.5=1.15(101.46²+38.2²-104.46*38.2)0.5=102.1 N/mm2﹤[σ] Ⅱ=170 N/mm2强度校核通过二、刚度校核主梁刚度校核(按简支梁计算)主梁静刚度计算(满载小车位于跨中)计算如下:Fmax=(p1+p2)*(0.75L2-12)/12EIX≤[f]=(16000+13000)*(0.75*19.52-42)/12*210*106*1.3*108*10-12 =39mm﹤[f]主梁静刚度通过。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第三章桥式起重机大车运行机构的计算3.1原始数据大车运行传动方式为分别传动;桥架主梁型式,桁架式。

工作类型为中级。

3.2确定机构的传动方案本次设计采用分别驱动,即两边车轮分别由两套独立的无机械联系的驱动装置驱动,省去了中间传动轴及其附件,自重轻。

机构工作性能好,受机架变形影响小,安装和维修方便。

可以省去长的走台,有利于减轻主梁自重图大车运行机构图1 —电动机2—制动器3—咼速浮动轴4—联轴器5—减速器6—联轴器7低速浮动轴8—联轴器9 —车轮3.3车轮与轨道的选择3.3.1车轮的结构特点车轮按其轮缘可分为单轮缘形、双轮缘形和无轮缘形三种。

通常起重机大车行走车轮主要采用双轮缘车轮。

对一些在繁重条件下使用的起重机,除采用双轮缘车轮外,在车轮旁往往还加水平轮,这样可避免起重机歪斜运行时轮缘与轨道侧面的接触。

这是,歪斜力由水平轮来承受,使车轮轮缘的磨损减轻。

车轮踏面形状主要有圆柱形、圆锥形以及鼓形三种。

从动轮采用圆柱形,驱动轮可以采用圆柱形, 也可以采用圆锥形,单轮缘车轮常为圆锥形。

采用圆锥形踏面车轮时须配用头部带曲率的钢轨。

在工字梁翼缘伤运行的电动葫芦其车轮主要采用鼓形踏面。

图起重机钢轨332车轮与轨道的初选选用四车轮,对面布置 桥架自重:G 0.45Q 起 0.82L 20.73t 207.3kN式中Q 起 ――起升载荷重量,为16000 kgL ――起重机的跨度,为16.5 m满载最大轮压:P max =^ 式中q ——小车自重,为4t代入数据计算得:P max 132.7kN 空载最大轮压:唸=丁 2 -代入数据得P ax =60kN 空载最小轮压:也专号 代入数据得P min =43.64 kNQ 160载荷率:0.772G 207.3Q 起「G 0.772,工作类型为中级时,选取车轮直径为178kN ,故可用。

车轮材料为 ZG310-570,320HB3.3.2车轮踏面疲劳强度的校验2 PmaxH min车轮踏面的疲劳计算载荷:c 3 代入数据计算得:F C 103kNR 2车轮踏面的疲劳强度:P c k 2 -3 C 1C 2m大车行走车轮l ――小车运行极限位置距轨道中心线距离,为1.5 m查《机械设计手册 第五版起重运输件 ?五金件》表8-1-120,当运行速度在 60 ~ 90 m min , 600mm 时,型号为 展的轨道的许用轮压为式中k2 ――与材料有关的许用点接触应力常数,查《起重机械》表7-1取为0.1R ――曲率半径,取车轮和轨道曲率半径中之大值,取为600 mmm ――由轨道顶与车轮曲率半径之比所确定的系数,查表7-4取为0.468C1――转速系数,查表7-2取为0.96C2――工作级别系数,查表7-3取为1.00代入数据计算得:故满足要求。

3.4电动机选择3.4.1选择电动机应综合考虑的问题(1)根据机械的负载性质和生产工艺对电动机的启动、制动、反转、调速以及工作环境等要求,选择电动机类型及安装方式。

(2)根据负载转矩、速度变化范围和启动频繁程度等要求,并考虑电动机的温升限制、过载能力和启动转矩,选择电动机功率,并确定冷却通风方式。

所选电动机功率应大于或等于计算所需的功率,按靠近的功率等级选择电动机,负荷率一般选择0.8~0.9。

过大的备用功率会使电动机的效率降低,对于感应电动机,其功率因数将变坏,并使按电动机最大转矩校验强度的生产机械造价提高。

(3)根据使用场所的环境条件,如温度、湿度、灰尘、雨水、瓦斯以及腐蚀和易燃易爆气体等考虑必要的保护方式,选择电动机的结构型式。

(4)根据企业的电网电压标准,确定电动机的电压等级和类型。

(5 )根据生产机械的最高转速和对电力传动调速系统的过渡过程性能的要求,以及机械减速机构的复杂程度,选择电动机额定转速。

(6)选择电动机还必须符合节能要求,考虑运行可靠性、设备的供货情况、备品备件的通用性、安装检修的难易,以及产品价格、建设费用、运行和维修费用、生产过程中前期与后期电动机功率变化关系等各种因素。

图三相异步电动机3.4.2 运行阻力式中P静——起重机大车运行静阻力P摩起重机大车运行摩擦阻力P坡――起重机大车在有坡度轨道上运行时须克服由起重机重量分力引起的阻力P风 - 室外起重机大车运行时由风载荷引起的阻力3.4.2.1 运行摩擦阻力起重机大车满载运行时的最大摩擦阻力:式中Go――起重机大车自重,估计为2500 kgK ――滚动摩擦系数,查表取0.06d——轴承内径,取为10 cm卩一一轴承摩擦系数,查表9-3取为0.015K附一一附加摩擦阻力系数,查表9-4取为1.5D轮一一车轮直径,取为60 cmf o ----------- 摩擦阻力系数故计算得:满载运行时最小摩擦阻力:代入数据得:P摩满min 83.25kg空载运行时最小摩擦阻力:代入数据得:P摩空min 11.25kg342.2满载运行时最大坡度阻力起重机大车满载运行时的最大坡度阻力:式中K坡一一坡度阻力系数,查表9-5取为0.001故计算得:P坡=18.5 kg3.4.2.3满载运行时最大风阻力本次设计的桥式起重机是在理想条件下运作的,故不考虑风的因素,即:P风=0故综上所述,起重机大车运行静阻力P静P摩P坡P风143.4 kg3.4.3初选电动机3.4.3.1满载运行时的电动机的静功率式中P静――起重机大车满载运行时的静阻力v ------ 起重机大车运行速度为84.7 m min——机构传动效率取为0.9m ----- 电动机个数,本次设计采取分别传动的方案,故取2故计算得:N 静=1.1 kw3.4.3.2电动机的初选对于吊钩桥式起重机的大车运行机构,可按下式初选电动机:式中K电一一电动机启动时为克服惯性的功率增大系数,查表9-6,取为1.87故:N K电N静1.87 X1.1 kw =2.057 kw冶金及起重用三相异步电动机是用于驱动各种型式的起重机械和冶金设备中的辅助机械的专用系列产品。

它具有较大的过载能力和较高的机械强度,特别适用于短时或断续周期运行、频繁启动和制动、有时过负荷及有显著的振动与冲击的设备。

故查询《机械设计课程设计手册》表12-7,选取电动机额定功率为2.5 kw,故初选电动机型号为YZR132M1-6,其额定转速为892 r min343.3初选电动机后确定减速器的传动比和车轮的转速车轮的转动速度为84.7 m min,即为1.41 m s代入数据得:n轮44.9 r.. min故减速器的传动比:i — = -892=19.85n 轮44.93.4.3.4满载运行时电动机的静力矩式中i ---------- 减速器的传动比代入数据计算得:M静2.41 kg m3.4.3.5电动机的过载能力校验运行机构的电动机必须进行过载校验。

式中R ――基准接电持续率时电动机额定功率a S――平均启动转矩表示值(相对于基准接电持续率时的额定转矩);对绕线型异步电动机取1.7,笼型异步电动机取转矩允许过载倍数的90 00。

P静――运行静阻力为1405.32 Nv ----- 运行速度,即为车轮的转速 1.41 m s——机构传动效率,取为0.9J ---- 机构总转动惯量,即折算到电动机轴上的机构旋转运动质量与直线运动质量转动惯量之和;按下式计算得:J1----- 电动机转子转动惯量J2----- 电动机轴上制动轮和联轴器的转动惯量k ------- 考虑其他传动件飞轮矩影响的系数,一般取k=1.1~1.2,取1.1n ------ 电动机额定转速t a ---------- 机构初选启动时间,桥式起重机大车运行机构t a=8~10 S,取10S。

故计算得:F d 2.3kw 已知巳=2.5 kw > F d,故满足要求。

344起动时间与起动平均加速度验算344.1起动时间的验算式中M平起——电动机的平均起动转矩M静一一满载、上坡、迎风时作用于电动机轴上的静阻力矩m ----- 电动机个数,m=2n ----- 电动机转速,为892 r min查《起重机设计手册》表8-11得:代入数据计算得:t起满2.71s对起重机的起重时间一般要求t 8~10s,故满足要求。

3.4.4.2平均加速度的验算查表9-7得知起重机大车运行机构的平均加速度需在0.4~0.7 m s2之间即为合理,故满足要求。

3.4.5电动机的发热校验对工作频繁的工作性运行机构,为避免电动机过热损坏,需进行发热校验。

式中P ――电动机工作的接电持续率JC值、CZ值时的允许输出容量P s ――工作循环中负载的稳态功率G ——稳态负载平均系数,查《起重机械》表7-11取G 0.9代入数据计算得:P s 0.99kw P,即满足不发热条件。

3.4.6起动打滑验算为了使起重机运行时可靠的启动,应对驱动轮作启动时的打滑验算。

大车空载时更易发生打滑现象, 故校验空载时大车是否打滑。

式中一一粘着系数,对室内工作的起重机取0.15K ――粘着安全系数,上式中取平均起动力矩,故取K=1.12机构在起动时的传动效率 局驱min ——驱动轮最小轮压GD 电――电动机转子飞轮矩之和GD 联一一电动机轴上带制动轮联轴器的飞轮矩k ------ 计及其他传动件飞轮矩影响的系数,换算到电动机轴上取1.1M 平起一一验算打滑一侧电动机的平均起动力矩 a 平 ---- 起重机大车起动时的平均加速度大车空载起动时,驱动轮最小轮压为空载最大轮压与最小轮压之和,即:R 驱 min P max 為=60+43.64=103.64 kN =10.364 kg=1.1093 V 1.4142 2k GD 电 GD 联ia 平 2gD 轮3.5减速器 3.5.1减速器的介绍齿轮减速器在原动机和工作机之间起匹配转速和传递转矩的作用,在现代机械中应用极为广泛 减速器按用途可分为通用减速器和专用减速器两大类,两者的设计、制造和使用特点各不相同20世纪70 -80年代,世界上减速器技术有了很大的发展,且与新技术革命的发展紧密结合。

减 速器主要分为齿轮减速器、蜗杆减速器、齿轮一蜗杆减速器和行星齿轮减速器。

常见的减速器种类有以下几种:(1) 涡轮蜗杆减速器 涡轮蜗杆减速器的主要特点是具有反向自锁功能, 可以有较大的减速比,输入轴和输出轴不在同一故:R驱 min =0.15 1.12 0.015 1060 10.364 1.414=2 20 0.9601.8751.1 1.465 1.28202 10 600.52M 平起成立,即满足启动不打滑条件K2iD 轮轴线上,也不在同一平面上。

但是一般体积较大,传动效率不高,精度不高 (2) 谐波减速器谐波减速器的谐波传动是利用柔性元件可控的弹性变形来传递运动和动力的, 体积不大、精度很高,但缺点是柔轮寿命有限、不耐冲击,刚性与金属件相比较差。