圆弧刀廓加工螺旋锥齿轮的全齿面分区修形

奥利康制锥齿轮设计与加工技术

对锥齿轮,初值选取为 对硬齿面齿轮

(或参考此表)

对软齿面齿轮

对准双曲面齿轮,初值选取为

• 大轮节锥角: 对锥齿轮

对准双曲面齿轮

偏置角

u 为齿数比,E为偏置距。

公司LOGO

二、 奥利康制锥齿轮的几何设计

• 大轮大端节锥距: 对锥齿轮,初值选取为 对准双曲面齿轮,初值选取为

• 大轮齿宽: 对轻载、中载 对重载传动

公司LOGO

一、 概述

5)按齿制 格里森制:简称“格”制,主要为圆弧收缩齿,源自美国格里森公司。 奥利康制:简称“奥”制,主要为摆法线等高齿,源自瑞士奥利康公司。 克林根贝格制:简称“克”制,主要为摆线等高齿,源自克林根贝格公司。

刀盘:克林贝格刀盘为双层刀盘,内外刀不同心,可调。 奥利康刀盘为整体刀盘,内外刀同心,不可调。

连续分度原理

公司LOGO

一、 概述

2)加工优点

节锥与根锥平行,不需刀号修正,刀片规格简化。 加工原理准确,大小轮可用同一产形轮加工,理论上能加工出完全共轭的齿轮副。 连续分度、双面法加工,生产效率高,分度精度好,易于干切削。 粗精切一次完成,工序集中,工件定位精度好。 加工一个齿轮,摇台往复一次,减少了摇台往复运动冲击。 两台机床、两把刀具可加工 一对齿轮,占地面积小,劳动强度低。 在噪声、强度方面也具有一定优势,见表1。

行,当加工大轮和小轮的两个产形轮互为对偶时可以加工出具有线共轭的齿轮副,当 加工大小轮的两个产形轮只有一条相切的公共母线时,可以加工出具有点共轭的齿轮副。

线共轭与点共轭

公司LOGO

一、 概述

3、奥利康制锥齿轮加工特点及优点

1)加工特点 连续分度 粗精切一次完成 双面法加工 刀齿分组 刀盘主轴与工件轴联动 刀齿半径控制齿厚 刀倾修正接触区

齿轮齿形加工方法

齿轮齿形加工方法齿轮齿形加工是指通过加工方法将齿轮的齿形加工成符合要求的形状。

齿轮是机械传动中常见的元件,其作用是通过齿与齿的啮合传递运动和力量。

而齿形的加工质量直接影响到齿轮的传动效率和使用寿命。

下面将介绍几种常见的齿轮齿形加工方法。

1. 刀具齿轮加工法刀具齿轮加工法是指使用带有加工刃齿的刀具进行齿轮的齿形加工。

这种方法根据齿轮的齿数、模数等参数,确定刀具的齿数和齿型,然后使用刀具与齿轮进行啮合,通过切削的方式将齿轮的齿形加工成所需的形状。

刀具齿轮加工法可以分为滚刀加工法、滑刀加工法和螺旋刀加工法等多种类型。

2. 模切齿轮加工法模切齿轮加工法是指使用专门的齿模进行齿轮的齿形加工。

齿模是一种专用的工具,其齿形与所要加工的齿轮齿形相对应。

在模切齿轮加工中,齿模和齿轮之间进行啮合,通过挤压的方式将齿轮的齿形加工成所需的形状。

这种加工方法适用于中小模数的齿轮加工。

3. 锥齿轮加工法锥齿轮加工法是指对锥齿轮进行齿形加工的方法。

锥齿轮是一种齿轮,其齿轴与母线呈一定角度。

它的齿形加工与普通齿轮略有不同。

在锥齿轮加工中,可以使用刀具齿轮加工法或模切齿轮加工法进行加工。

同时,由于锥齿轮的特殊性,还需要控制啮合角、啮合偏距等参数,以确保齿轮的传动效果。

4. 磨削齿轮加工法磨削齿轮加工法是指通过磨削的方式进行齿轮的齿形加工。

磨削齿轮加工法可以分为外圆磨削和齿顶磨削两种类型。

外圆磨削是指将齿轮放在磨削机上,通过砂轮的旋转和移动,对齿轮进行磨削,将齿轮的齿形加工成所需的形状。

齿顶磨削是指将齿顶进行磨削,以修正齿轮的齿形误差。

5. 其他齿轮加工方法除了上述几种常见的齿轮齿形加工方法外,还有一些其他的齿轮加工方法,如电火花加工、激光加工等。

电火花加工是指通过电脉冲将电极与齿轮啮合,通过电弧放电将齿轮的齿形加工成所需的形状。

激光加工是指利用激光束对齿轮进行加工,通过激光的热效应将齿轮的齿形加工成所需的形状。

总的来说,齿轮齿形加工方法有很多种,选择合适的加工方法取决于具体的齿轮形状、加工要求和工件材料。

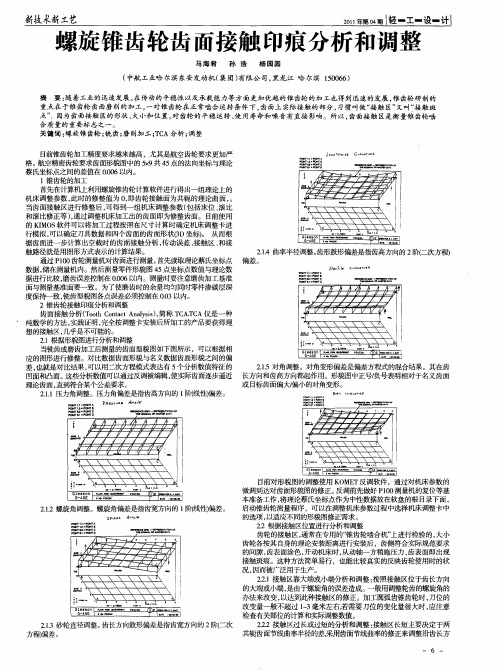

螺旋锥齿轮齿面接触印痕分析和调整

目前对 形貌 图的调整使 用 KOMET反调 软件 ,通 过对机 床参数 的

微 调到达对齿 面形貌 图的修 正 。反调前 先做好 P100测量 机的复位 等基

本准备工作,将理论蔡氏坐标点作为中性数据放在软盘的根 目录下面,

2.1.2螺旋角调整。螺旋角偏差是指齿宽方向的 1阶线 性煽 差。 启动锥齿轮测量程序,可以在调整机床参数过程中选择机床调整 卡 中

的选项 ,以适应不 同的形貌 图修正需求 。 2.2根据接 触区位置进行 分析和调整

齿轮 的接 触 区 ,通 常在专用 的 “锥齿 轮啮合机 ”上进行 检验 的 ,大 小 齿轮各按 其 自身 的理论安 装距离 进行安装 后 ,齿侧 符合实 际规 范要 求

的间隙 ,齿 表面涂 色 ,开动机 床时 ,从 动轴一方 稍施压力 ,齿表 面 即出现

纯数学的方法 ,实践证明,完全按调整卡安装后所加工的产品要获得理

想 的接触 区 ,几 乎是不可 能的。

2.1根据形貌 图进行分析 和调整

当铣齿或 磨齿加工后测 量的齿 面型貌 图如下 图所 示 ,可 以根据相

应的图形进行修整。对比数据齿面形貌与名义数据齿面形貌之间的偏

差,也就是对比结果,可以用二次方程模式表达有 5个分析数值特征的

新技 术新 工艺

血压计常见故障及解 决方法

赵 红 艳 (黑龙 江省绥化 市质量技术监督检验检测 中心 ,黑龙江 绥化 152000)

摘 要 :血压计是用来测量人体血压值 的一种常用计量器具 ,在临床检查对病人的监护 中以其轻便 、准确 、结构 简单 、易维修 等特 点 .在 医疗 单位 、百姓 家庭 中使 用 最 多 、最 为广 泛 。但 是 经 常会 遇 到 汞柱 间断 、翻 气泡 、密封 差 、漏 气 、降压后 汞不 归零 住 、汞 溢 出等

4弧齿锥齿轮的加工调整计算

4. 弧齿锥齿轮的加工调整计算弧齿锥齿轮的切齿是按照假想冠轮的原理进行的,而采用的切齿方法要根据具体情况而定。

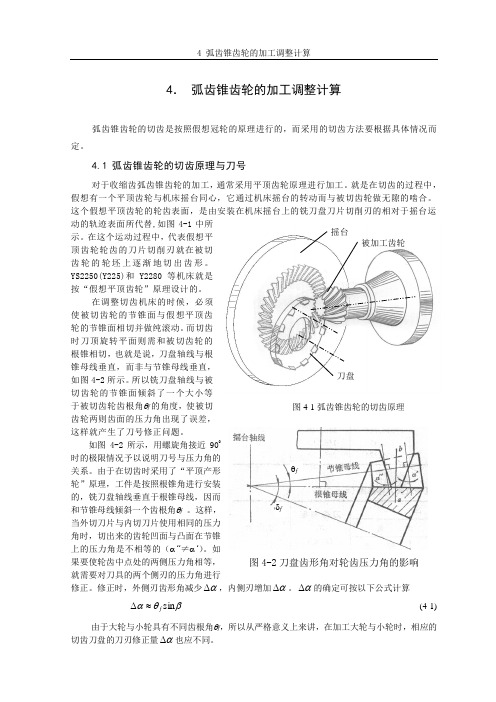

4.1 弧齿锥齿轮的切齿原理与刀号对于收缩齿弧齿锥齿轮的加工,通常采用平顶齿轮原理进行加工。

就是在切齿的过程中,假想有一个平顶齿轮与机床摇台同心,它通过机床摇台的转动而与被切齿轮做无隙的啮合。

这个假想平顶齿轮的轮齿表面,是由安装在机床摇台上的铣刀盘刀片切削刃的相对于摇台运动的轨迹表面所代替,如图4-1中所示。

在这个运动过程中,代表假想平顶齿轮轮齿的刀片切削刃就在被切齿轮的轮坯上逐渐地切出齿形。

YS2250(Y225)和Y2280等机床就是按“假想平顶齿轮”原理设计的。

在调整切齿机床的时候,必须使被切齿轮的节锥面与假想平顶齿轮的节锥面相切并做纯滚动。

而切齿时刀顶旋转平面则需和被切齿轮的根锥相切,也就是说,刀盘轴线与根锥母线垂直,而非与节锥母线垂直,如图4-2所示。

所以铣刀盘轴线与被切齿轮的节锥面倾斜了一个大小等于被切齿轮齿根角θf 的角度,使被切齿轮两则齿面的压力角出现了误差,这样就产生了刀号修正问题。

如图4-2所示,用螺旋角接近900时的极限情况予以说明刀号与压力角的关系。

由于在切齿时采用了“平顶产形轮”原理,工件是按照根锥角进行安装的,铣刀盘轴线垂直于根锥母线,因而和节锥母线倾斜一个齿根角θf 。

这样,当外切刀片与内切刀片使用相同的压力角时,切出来的齿轮凹面与凸面在节锥上的压力角是不相等的(α”≠α’)。

如果要使轮齿中点处的两侧压力角相等,就需要对刀具的两个侧刃的压力角进行修正。

修正时,外侧刃齿形角减少α∆,内侧刃增加α∆。

α∆的确定可按以下公式计算βθαsin f ≈∆ (4-1)由于大轮与小轮具有不同齿根角θf ,所以从严格意义上来讲,在加工大轮与小轮时,相应的切齿刀盘的刀刃修正量α∆也应不同。

图4-1弧齿锥齿轮的切齿原理 摇台 刀盘 被加工齿轮图4-2刀盘齿形角对轮齿压力角的影响 θf δf按照现有的刀号制度,将α∆的单位设置为分,并规定10分为一号,则刀号的计算公式为 小轮理论刀盘刀号βθβθαsin 610sin 6010c 111*1f f ==∆=(4-2a) 大轮理论刀盘刀号βθβθαsin 610sin 6010c 222*2f f ==∆=(4-2b) 所以,在用双面法分别加工大轮与小轮时,应该用不同刀号的刀盘。

(最新整理)任务齿轮加工刀具的分类任务齿轮滚刀

2021/7/26

1

项目十 齿轮加工刀具

项目分析 切齿刀具是指切削各种齿轮、蜗轮、链轮和花键等齿

廓形状的刀具。 应掌握的内容:

1、了解齿轮加工刀具的分类; 2、加工渐开线圆柱齿轮的滚刀、插齿刀的工作原理; 3、插齿刀的种类和合理选择。

赵建勇

任务1 齿轮加工刀具的分类

赵建勇

任务2 齿轮滚刀

1、渐开线蜗杆 渐开线基本蜗杆齿面是渐

开螺旋面,造形误差为零;端 面齿形:渐。 开线,轴向齿形: 曲线;制造较为困难。

赵建勇

任务2 齿轮滚刀

2、阿基米德蜗杆 阿基米德基本蜗杆齿面是阿基米德螺旋面,会产生一定

的造形误差,端面齿形:阿基米德螺线,轴向齿形:直线; 制造比较容易。

整体式 阿基米德滚刀

赵建勇

任务2 齿轮滚刀

高速钢材料, 套装式结构, 轴肩与内孔(安装基准)同心, 装刀检测径向跳动。

多为零前角; 顶刃后角10~12°; 侧刃后角大约3°; 齿轮滚刀大多为单头,螺旋升角较小,加工精度较高; 粗加工用滚刀有时做成双头,以提高生产率。

赵建勇

任务2 齿轮滚刀

三、阿基米德滚刀结构参数与选用

这类铣刀结构简单,制造容易,可在普通铣床上使用。 但是加工精度和效率较低,主要用于单件、小批量生产和 修配。

赵建勇

a)盘状成形齿轮铣刀 b)指状成形齿轮铣刀

赵建勇

二、范成法齿轮刀具 这类刀具切削刃廓形不同于被切齿轮任何剖面槽形。

切齿时除主运动外,还有刀具与齿坯相对的啮合运动。工 件齿形是由刀具齿形在展成运动中若干位置包络形成的。 这类刀具加工齿轮精度和生产效率均较高,通用性好。插 齿刀、齿轮滚刀、剃齿刀、花键滚刀、锥齿轮刨刀、弧齿 锥齿轮铣刀盘等都属展成齿轮刀具。

弧齿锥齿轮设计与加工讲义5接触区修正

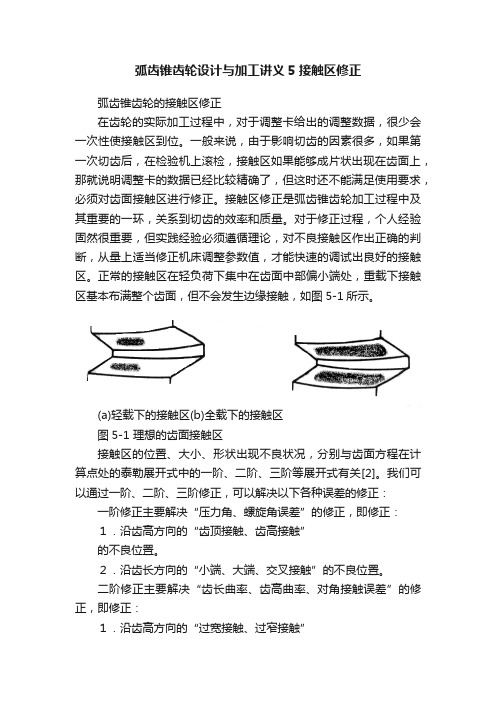

弧齿锥齿轮设计与加工讲义5接触区修正弧齿锥齿轮的接触区修正在齿轮的实际加工过程中,对于调整卡给出的调整数据,很少会一次性使接触区到位。

一般来说,由于影响切齿的因素很多,如果第一次切齿后,在检验机上滚检,接触区如果能够成片状出现在齿面上,那就说明调整卡的数据已经比较精确了,但这时还不能满足使用要求,必须对齿面接触区进行修正。

接触区修正是弧齿锥齿轮加工过程中及其重要的一环,关系到切齿的效率和质量。

对于修正过程,个人经验固然很重要,但实践经验必须遵循理论,对不良接触区作出正确的判断,从量上适当修正机床调整参数值,才能快速的调试出良好的接触区。

正常的接触区在轻负荷下集中在齿面中部偏小端处,重载下接触区基本布满整个齿面,但不会发生边缘接触,如图5-1所示。

(a)轻载下的接触区(b)全载下的接触区图5-1 理想的齿面接触区接触区的位置、大小、形状出现不良状况,分别与齿面方程在计算点处的泰勒展开式中的一阶、二阶、三阶等展开式有关[2]。

我们可以通过一阶、二阶、三阶修正,可以解决以下各种误差的修正:一阶修正主要解决“压力角、螺旋角误差”的修正,即修正:1.沿齿高方向的“齿顶接触、齿高接触”的不良位置。

2.沿齿长方向的“小端、大端、交叉接触”的不良位置。

二阶修正主要解决“齿长曲率、齿高曲率、对角接触误差”的修正,即修正:1.沿齿高方向的“过宽接触、过窄接触”的不良位置。

2.沿齿长方向的“过长接触、过短接触”的不良位置。

3.沿对角方向的“内对角接触、外对角接触”的不良位置。

三阶修正主要解决“菱形接触、鱼尾形接触”的修正。

菱形接触是指齿顶处短而齿根处长或者齿顶处长而齿根处短的接触区,鱼尾形接触是指一端长而窄而另一端短而宽的接触区。

菱形接触是由于齿高方向法曲率的变化不协调而造成的,鱼尾形接触则是由于齿长方向法曲率的变化不协调而引起的。

弧齿锥齿轮的接触区修正,往往都属于一阶修正和二阶修正的内容,一般不需要进行三阶修正。

因此,本文对三阶修正的内容不再叙述。

全工序法弧齿锥齿轮加工参数计算方法

全工序法弧齿锥齿轮加工参数计算方法在机械制造领域,齿轮是一种非常常见的零部件,广泛应用于各种机械传动系统中。

在齿轮中,弧齿锥齿轮因其结构特点和使用场合的不同而显得尤为重要。

全工序法弧齿锥齿轮是一种加工工艺较为复杂的齿轮类型,需要考虑多个参数才能获得最佳的加工效果。

我们来了解一下什么是全工序法弧齿锥齿轮。

全工序法是指在一台机床上完成齿轮的所有加工工序,包括铣齿、车齿、滚挤等。

相较于分工序法,全工序法能够保证齿轮的几何精度和表面粗糙度,并且能够提高生产效率,因此在实际应用中得到广泛的应用。

而弧齿锥齿轮是一种齿轮的结构形式,其齿廓呈弧形。

在加工过程中,需要考虑齿轮的模数、螺旋角、齿顶间隙等参数,以确保加工出理想的弧齿锥齿轮。

在进行全工序法弧齿锥齿轮加工参数计算时,首先要确定齿轮的模数。

模数是描述齿轮齿形和尺寸的重要参数,一般根据传动比、齿数和中心距来确定。

模数的选择直接影响到齿轮的传动性能和加工成本,因此需要根据具体的使用要求来确定模数值。

要考虑弧齿锥齿轮的螺旋角。

螺旋角是指齿轮轴线上齿顶锥面与轴线的夹角,是描述螺旋齿轮齿形的重要参数。

在全工序法弧齿锥齿轮的加工过程中,螺旋角的选择直接影响到齿轮的传动效果和噪音水平。

通常情况下,螺旋角的选择要根据齿轮的使用环境和传动要求来确定,以获得最佳的传动性能。

齿顶间隙也是全工序法弧齿锥齿轮加工过程中需要考虑的重要参数之一。

齿顶间隙是指齿轮齿顶与对齿轮啮合的齿条或齿轮齿顶之间的间隙,是保证齿轮啮合顺畅的重要因素。

在加工过程中,齿顶间隙的选择需要考虑到齿轮的使用要求和加工工艺,以确保齿轮在高速、大扭矩等工况下能够正常运行。

全工序法弧齿锥齿轮加工参数计算是一个复杂而又重要的过程,需要综合考虑多个因素才能获得理想的加工效果。

在实际应用中,需要根据具体的使用情况和加工设备的性能来确定最佳的加工参数,以确保获得高质量的弧齿锥齿轮。

在我的个人观点和理解中,全工序法弧齿锥齿轮加工参数计算是一个重要而又复杂的工艺过程,需要综合考虑多个因素来进行合理的选择。

齿轮螺旋角修型方向

齿轮螺旋角修型方向全文共四篇示例,供读者参考第一篇示例:齿轮螺旋角修型方向,是指在齿轮的齿廓形状中,齿轮齿顶和齿槽的交接处所形成的角度,这个角度的大小直接影响着齿轮的传动效率和噪音水平。

在齿轮制造中,齿轮螺旋角修型方向的选择非常重要,而且对于不同类型的齿轮来说,修型方向的选择也会有所不同。

一、齿轮螺旋角修型方向的作用齿轮的螺旋角修型方向是由齿轮的模数、齿数、压力角等参数决定的,它的作用主要有以下几个方面:1. 影响齿轮的传动效率:齿轮的螺旋角修型方向直接影响到齿顶和齿根的接触情况,不同的修型方向会导致不同的接触情况,从而影响齿轮的传动效率。

2. 影响齿轮的工作噪音:齿轮工作时会产生一定的噪音,而合适的螺旋角修型方向可以减小齿轮的噪音水平,提高齿轮的运转平稳性。

3. 影响齿轮的耐磨性:合适的螺旋角修型方向可以使齿轮的齿面受力均匀,延长齿轮的使用寿命。

二、不同类型齿轮的修型方向选择1. 直齿圆柱齿轮:直齿圆柱齿轮是最常见的齿轮类型,修型方向通常选择在齿轮间的轮齿线上,这样可以使齿轮的传动效率最大化。

2. 斜齿轮:斜齿轮的修型方向一般选择斜齿的矢高处,这样可以使齿轮的齿面受力均匀,减小齿轮的变形。

4. 圆柱螺旋齿轮:圆柱螺旋齿轮的修型方向一般选择在齿轮的轴向上,确保齿轮的传动效率和平稳性。

第二篇示例:齿轮是机械传动中常用的零部件,其性能直接影响到整个传动系统的稳定性和效率。

而齿轮的螺旋角修型方向是决定齿轮工作效果的一个重要参数。

齿轮螺旋角修型方向是指齿轮齿牙螺旋线的倾角方向,主要分为左旋和右旋两种。

本文将详细介绍齿轮螺旋角修型方向的相关知识,以帮助读者更好地了解和应用这一参数。

一、左旋和右旋的概念及区别1.左旋:左旋即螺旋线的顶点向左侧偏离齿轮轴线;左旋和右旋之间的区别在于螺旋线的偏移方向不同,左旋和右旋的齿轮不能通用,需要根据具体的传动要求进行选择。

二、左旋和右旋的优缺点1.左旋的优点:(1)左旋齿轮受载侧到非受载侧的力传递路径相对短,有利于降低齿面载荷分布不均匀造成的磨损;(2)左旋齿轮工作时产生的力矩反应作用于机壳上,有利于减小齿轮系统的侧向力,有利于提高齿轮传动的稳定性。

齿轮修形知识简介

NO.6841 2 3 4 5 6 7齿轮修形可以极大地提高传动精度,并增加齿轮强度。

广义上的齿轮修形有许多类别(齿端修形、齿顶修形、齿根修形、变位、修改压力角),本文将分享答主在精密传动设计中,关于齿轮修形的心得。

(以下将『输出扭矩波动率小』作为『传动精度高』的唯一指标)1. 齿『端』修形(齿向修形)齿『端』修形是最常见(最容易加工)的修形方式,通常是为了帮助装配,和机械设计中多数倒角的作用是一样的,但其实对传动精度和齿轮强度都有影响。

2. 齿『顶』修形(齿顶高系数)齿『顶』修形是所有修形方式中,对传动精度影响(提高)最大的。

我们希望齿轮啮合线是这的形状:红色是啮合线(理想的)但其实是这样的:红色是啮合线(实际的),啮合线只有一部分是“正确”的因为标准齿形中,齿顶被“削”去了一部分,所以渐开线是不完整的,导致主齿轮的齿顶和副齿轮的齿面(从截面上看)是先由点-线接触,再过渡到线-线接触:上图的放大版如果齿顶少“削”一点(齿顶高系数从1 提高至1.3,相应地,齿根高系数从1.25 提高至1.4),渐开线会变得更完整,啮合线也变得从1.25 提高至1.4、),渐开线会变得更完整,啮合线也变得更接近理想的形状:啮合线“正确部分”变长了、“不正确部分”变短了但并不是“削”得越少,传动精度越高,因为齿顶的材料厚度小、应变大,因此在啮合的过程中,渐开线越靠近齿根的部分,啮合精度越高;渐开线越靠近齿顶的部分,啮合精度越低。

不同场景中(主要影响因素是额定扭矩、齿轮模数、齿数、压力齿轮副参数:基于ISO 53:1998轮廓A 齿形、1 模24 齿、20 度压力角、厚度7 mm、10 Nm 输入扭矩、4775 RPM 输入转速、5 kW 输入功率、齿根高系数1.4、无变位、无其他修形、中心矩公差为0、齿厚公差/背隙/齿距误差为0、无摩擦。

此时扭矩波动仅受材料模量和齿形影响。

若齿顶高系数为1,输出扭矩曲线:若齿顶高系数为1.2:旋转角度(齿轮A)[°]扭矩波动范围为(+0.02,-0.12),波峰在C 点左侧、波谷在C 点右侧若齿顶高系数为1.4:旋转角度(齿轮A)[°]输出扭矩波动范围为(+0.01,-0.1),波谷在C 点左侧、波峰在C 点右侧这个例子是(容许范围内)齿顶高系数越大、传动精度越高。

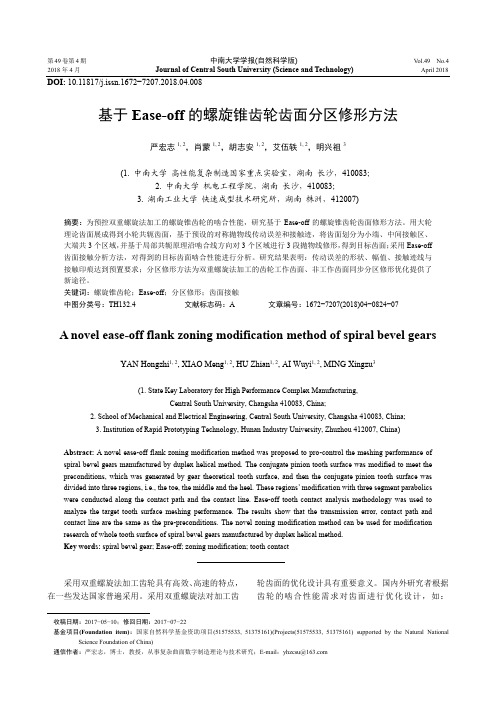

基于Ease-off的螺旋锥齿轮齿面分区修形方法

第49卷第4期中南大学学报(自然科学版) V ol.49No.4 2018年4月Journal of Central South University (Science and Technology)April 2018 DOI:10.11817/j.issn.1672−7207.2018.04.008基于Ease-off的螺旋锥齿轮齿面分区修形方法严宏志1, 2,肖蒙1, 2,胡志安1, 2,艾伍轶1, 2,明兴祖3(1. 中南大学高性能复杂制造国家重点实验室,湖南长沙,410083;2. 中南大学机电工程学院,湖南长沙,410083;3. 湖南工业大学快速成型技术研究所,湖南株洲,412007)摘要:为预控双重螺旋法加工的螺旋锥齿轮的啮合性能,研究基于Ease-off的螺旋锥齿轮齿面修形方法。

用大轮理论齿面展成得到小轮共轭齿面,基于预设的对称抛物线传动误差和接触迹,将齿面划分为小端、中间接触区、大端共3个区域,并基于局部共轭原理沿啮合线方向对3个区域进行3段抛物线修形,得到目标齿面;采用Ease-off 齿面接触分析方法,对得到的目标齿面啮合性能进行分析。

研究结果表明:传动误差的形状、幅值、接触迹线与接触印痕达到预置要求;分区修形方法为双重螺旋法加工的齿轮工作齿面、非工作齿面同步分区修形优化提供了新途径。

关键词:螺旋锥齿轮;Ease-off;分区修形;齿面接触中图分类号:TH132.4 文献标志码:A 文章编号:1672−7207(2018)04−0824−07A novel ease-off flank zoning modification method of spiral bevel gearsYAN Hongzhi1, 2, XIAO Meng1, 2, HU Zhian1, 2, AI Wuyi1, 2, MING Xingzu3(1. State Key Laboratory for High Performance Complex Manufacturing,Central South University, Changsha 410083, China;2. School of Mechanical and Electrical Engineering, Central South University, Changsha 410083, China;3. Institution of Rapid Prototyping Technology, Hunan Industry University, Zhuzhou 412007, China)Abstract: A novel ease-off flank zoning modification method was proposed to pro-control the meshing performance of spiral bevel gears manufactured by duplex helical method. The conjugate pinion tooth surface was modified to meet the preconditions, which was generated by gear theoretical tooth surface, and then the conjugate pinion tooth surface was divided into three regions, i.e., the toe, the middle and the heel. These regions’ modification with three segment parabolics were conducted along the contact path and the contact line. Ease-off tooth contact analysis methodology was used to analyze the target tooth surface meshing performance. The results show that the transmission error, contact path and contact line are the same as the pre-preconditions. The novel zoning modification method can be used for modification research of whole tooth surface of spiral bevel gears manufactured by duplex helical method.Key words: spiral bevel gear; Ease-off; zoning modification; tooth contact采用双重螺旋法加工齿轮具有高效、高速的特点,在一些发达国家普遍采用。

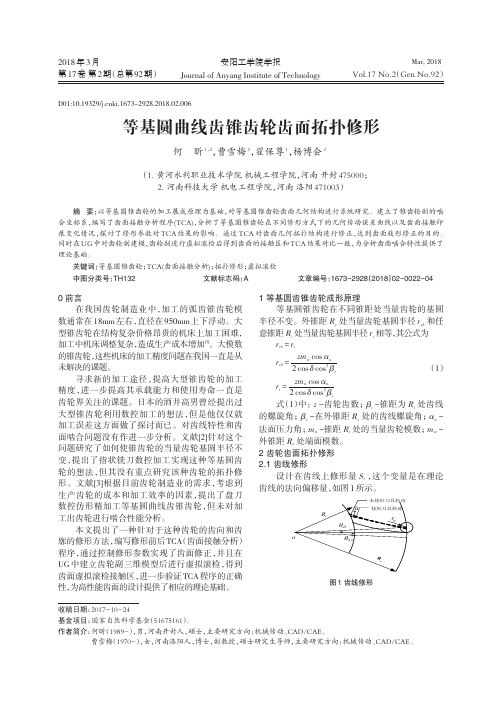

等基圆曲线齿锥齿轮齿面拓扑修形

D´ D

E

C RB BA

oa

ja

图 2 指刀轴截形

3 等基圆曲线齿锥齿轮齿面接触分析

3.1 齿轮副啮合坐标系建立 啮合坐标系如图 3 所示,其中:H,J 分别为小

轮和大轮的轴向误差;Δ∑ 表示轴交角误差;V 表

示两齿轮轴线不共面误差;P2,P1 是大轮和小轮的 回 转 轴 线 单 位 向 量 ;不 考 虑 安 装 误 差 ,这 里

本文提出了一种针对于这种齿轮的齿向和齿 廓的修形方法,编写修形前后 TCA(齿面接触分析) 程序,通过控制修形参数实现了齿面修正,并且在 UG 中建立齿轮副三维模型后进行虚拟滚检,得到 齿面虚拟滚检接触区,进一步验证 TCA 程序的正确 性,为高性能齿面的设计提供了相应的理论基础。

1 等基圆齿锥齿轮成形原理

合坐标系,编写了齿面接触分析程序(TCA),分析了等基圆锥齿轮在不同修形方式下的几何传动误差曲线以及齿面接触印 痕变化情况,探讨了修形参数对 TCA 结果的影响。通过 TCA 对齿面几何拓扑结构进行修正,达到齿面鼓形修正的目的。

同时在 UG 中对齿轮副建模,齿轮副进行虚拟滚检后得到齿面的接触区和 TCA 结果对比一致,为分析齿面啮合特性提供了

寻求新的加工途径,提高大型锥齿轮的加工 精度,进一步提高其承载能力和使用寿命一直是 齿轮界关注的课题。日本的酒井高男曾经提出过 大型锥齿轮利用数控加工的想法,但是他仅仅就 加工误差这方面做了探讨而已。对齿线特性和齿 面啮合问题没有作进一步分析。文献[2]针对这个 问题研究了如何使锥齿轮的当量齿轮基圆半径不 变,提出了指状铣刀数控加工实现这种等基圆齿 轮的想法,但其没有重点研究该种齿轮的拓扑修 形。文献[3]根据目前齿轮制造业的需求,考虑到 生产齿轮的成本和加工效率的因素,提出了盘刀 数控仿形精加工等基圆曲线齿锥齿轮,但未对加 工出齿轮进行啮合性能分析。

弧齿锥齿轮齿面的高精度修形方法

弧齿锥齿轮齿面的高精度修形方法齿轮是机械传动系统中重要的部件之一,其工作精度和寿命对系统性能具有重要影响。

齿面修形是提高齿轮工作精度和寿命的重要保障,而弧齿锥齿轮的修形要求更为严格,因而也受到了技术工作者的广泛关注。

弧齿锥齿轮齿轮齿面修形是在数控机床上通过磨削工具进行修形的一种技术,主要用于齿轮正齿轮齿轮和沟槽齿轮齿轮面的修形。

它不仅具有精密加工的优势,而且还可以满足齿轮齿面的高精度要求。

然而,由于锥齿轮几何形状比较复杂,其修形要求比普通齿轮更为严格,这就要求技术工作者提出更有效的修形方法。

弧齿锥齿轮齿轮齿面的高精度修形方法,主要可以分为两种:一种是自动修形,即采用控制系统实现对齿面几何形状的模拟建模和跟踪控制,使齿面修形工艺更为严格;另一种是多道刀磨削法,以多道刀磨削工艺提高齿面精度,避免有效提高修形效率和精度的折磨。

自动修形的主要特点是通过控制系统实现对齿轮正齿轮和螺旋槽齿轮齿轮面的精确三维模拟建模和跟踪控制,其最大优势是可以有效提高齿轮正齿轮和螺旋槽齿轮齿轮面精度和耐久性。

通过这种方法,可以使齿轮正齿轮和螺旋槽齿轮齿轮面精度高达5μm,噪音低至2.5dB,从而实现齿轮性能的质量提升。

多道刀磨削法,是一种新型的锥齿轮修形技术,是通过采用多道刀轮磨削工艺实现高精度锥齿轮齿轮面和沟槽齿轮齿轮面的修形,其优势在于可避免在修形过程中出现的过大的磨削残留,同时可有效提高修形的精度。

此外,由于弧齿锥齿轮齿面修形的要求比较严格,因此在修形工艺中,还需要采用抛光技术来改善齿面表面质量,这也是一种常用的修形方法。

综上所述,弧齿锥齿轮齿轮齿面的高精度修形方法主要有自动修形和多道刀磨削法,可以有效地提升齿轮齿面精度,从而满足齿轮质量要求。

同时,要注意修形过程中有关工艺技术的选择,以保证齿轮的高效稳定性。

关于弧齿锥齿轮齿轮齿面的高精度修形方法,还需要不断深入研究,探索更有效的修形方法,改进现有技术,以满足齿轮齿面修形的高精度要求。

弧齿锥齿轮齿面的高精度修形方法

弧齿锥齿轮齿面的高精度修形方法

随着工业发展的不断推进,机械制造技术的进步受到了广泛关注。

弧齿锥齿轮齿面是机械传动系统中重要的元件,它的精度直接影响系统的性能。

因此,对于弧齿锥齿轮齿面的高精度修形技术受到了广大机械制造企业的关注。

高精度修形方法一般都采用刀具修形法,其原理是针对不同规格和参数的弧齿锥齿轮齿面,使用设计精度较高的修形刀具,精确控制进给量,在控制误差的前提下不断重复修形,从而达到所要求的高精度修形要求。

修形刀具的关键在于其刃形的设计。

针对弧齿锥齿轮齿面修形刀具,首先,夹具采用了精密轴芯和锁紧结构,以确保刀具的准确安装。

其次,刀具的磨刃采用了两段组合磨刃,第一段组合磨刃为通用磨刃,能够适用于各种规格和参数的弧齿锥齿轮齿面,第二段组合磨刃为特殊磨刃,具有较高的精度。

最后,依据磨刃的组合,刀具的主轴的进给量也要分别设计,以保证修形精度。

除了刀具的设计,还需要考虑机床的精度。

由于切削过程中的刀具安装和换刀问题,会影响到机床的精度,所以在高精度修形时,机床的精度必须确保足够高。

另外,自动化技术的发展也为弧齿锥齿轮齿面的高精度修形提供了新的途径。

由于自动化技术的普及,修形过程可以实现半自动化,从而提高修形过程的精度和效率。

总的来说,弧齿锥齿轮齿面的高精度修形方法可以分为三个主要

方面:刀具设计、机床精度和自动化技术。

针对这三个方面,我们可以在设计刀具时,以及确保机床具有足够高的精度时,通过优化自动化技术来提高高精度修形的精度和效率。

因此,弧齿锥齿轮齿面的高精度修形不仅对机械制造技术的提高具有重要意义,而且也能够有效提高机械制造行业的效率,进而推动机械制造行业的发展。

弧齿锥齿轮铣刀 标准

弧齿锥齿轮铣刀标准

弧齿锥齿轮铣刀是一种用于加工弧齿锥齿轮的切削工具。

其标准

主要包括以下几个方面:

1. 刀具材料:常见的刀具材料有高速钢、硬质合金等,根据具

体工件材料和加工要求选择合适的材料。

2. 切削角度:弧齿锥齿轮铣刀的切削角度一般为30度至45度。

切削角度的选择要考虑到工件材料、弧齿锥齿轮的模数等因素。

3. 刀具几何形状:弧齿锥齿轮铣刀通常具有带有锥面的圆柱形

刃部,刃部上有多个齿刃,每个齿刃都具有特定的几何参数,如齿距、齿高、齿厚等。

4. 刀具精度:根据加工要求,弧齿锥齿轮铣刀的精度通常要求高。

包括刃部的尺寸和形状精度、齿距、齿高等参数的精度等。

5. 刀具涂层:为了提高刀具的耐磨性和延长使用寿命,弧齿锥

齿轮铣刀通常会采用涂层技术,如PVD涂层、CVD涂层等。

以上是弧齿锥齿轮铣刀的一般标准,具体的标准可能会有所不同,根据具体的生产厂家和加工要求而定。

锥齿轮的工艺加工

锥齿轮的工艺加工摘要轴是组成机械的重要零件,也是机械加工中常见的典型零件之一。

它支撑着其它转动件回转并传递扭矩,同时又通过轴承与机器的机架连接。

但在职业学校机械加工实习课中,轴类零件的加工是学生练习车削技能的最基本也最重要的项目,但学生最后完工工件的质量总是很不理想,经过分析主要是学生对轴类零件的工艺分析工艺规程制订不够合理。

轴类零件中工艺规程的制订,直接关系到工件质量、劳动生产率和经济效益。

一零件可以有几种不同的加工方法,但只有某一种较合理,在制订机械加工工艺规程中,须注意以下几点。

1.零件图工艺分析中,需理解零件结构特点、精度、材质、热处理等技术要求,且要研究产品装配图,部件装配图及验收标准。

2.渗碳件加工工艺路线一般为:下料→锻造→正火→粗加工→半精加工→渗碳→去碳加工(对不需提高硬度部分)→淬火→车螺纹、钻孔或铣槽→粗磨→低温时效→半精磨→低温时效→精磨。

3.粗基准选择:有非加工表面,应选非加工表面作为粗基准。

对所有表面都需加工的铸件轴,根据加工余量最小表面找正。

且选择平整光滑表面,让开浇口处。

选牢固可靠表面为粗基准,同时,粗基准不可重复使用。

关键词:工艺分析;基准选择;工艺路线;粗糙度AbstractThe axis is composes the machinery the important components, also is in the machine-finishing one of common typical components.It supports other rotors to rotate and to transmit the torque, simultaneously through bearing and machine rack connection.But in the vocational school machine-finishing practicum, the axis class components processing is the student practices the turning skill the most basic also most important project, but the student finally finishes the work piece quality very not to be always ideal, the process analysis mainly is the student countershaft class components craft analysis technological process making insufficiently is reasonable.In the axis class components the technological process making, relates the work piece quality, the labor productivity and the economic efficiency ponents may have several different processing methods, but only then some one kind reasonable, in the making machine-finishing technological process, must pay attention to following several.1. detail drawing craft analysis, must understand components specifications and so on unique feature, precision, material quality, heat treatment, also need to study the product assembly drawing, the part assembly drawing and the approval standard.2. cementation processing craft route is generally: The yummy treats -> forging -> fire -> rough machining -> semi-finishing -> cementation -> decarbonization processing (to does not have to enhance degree of hardness part) -> the quenching -> cutting thread, the drill hole or the milling -> rough grinding -> low temperature effectiveness -> half correct grinding -> low temperature effectiveness -> correct grinding.3. thick datum choices: Has the non-processing surface, the elected non-processing surface takes the thick datum.Casting axis all must process which to all surfaces, adjusts according to the processing remainder smallest surface.Also the choice smooth smooth surface, makes way the runner place.Chooses the reliable reliable surface is the thick datum, simultaneously, the thick datum cannot duplicate uses.Keywords: Craft analysis;datum choice;craft route;roughness目录引言 (4)第一章零件的分析 (5)1.1 零件的作用 (5)1.2 零件的工艺分析 (7)第二章确定毛坯及加工余量 (12)第三章零件的工艺安排 (15)3.1 定位基准的选择 (15)3.2 制定工艺路线 (15)3.3 工艺装备的选择 (16)3.4 加工工序设计 (16)3.5 填写机械加工工序卡 (18)第四章数控加工程序 (20)参考文献 (22)致谢 (23)引言这次工艺学课程毕业设计是我们对所学各课程的一次深入的综合性的复习,也是一次理论联系实际的训练。

磨齿齿廓修形示意图及其产品的齿形检测图

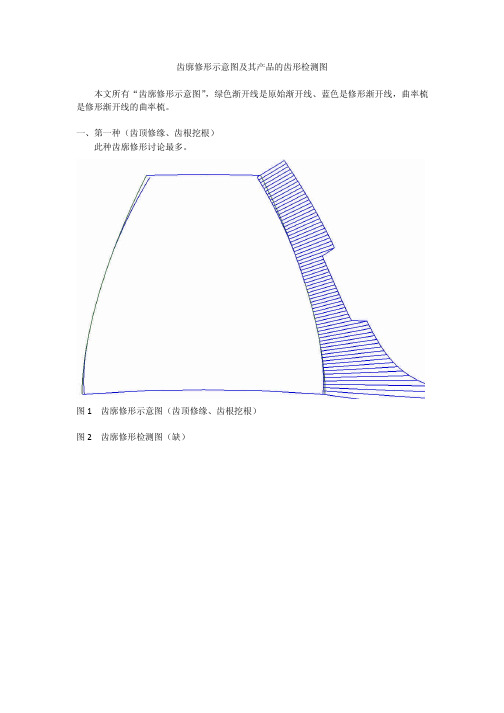

齿廓修形示意图及其产品的齿形检测图

本文所有“齿廓修形示意图”,绿色渐开线是原始渐开线、蓝色是修形渐开线,曲率梳是修形渐开线的曲率梳。

一、第一种(齿顶修缘、齿根挖根)

此种齿廓修形讨论最多。

图1齿廓修形示意图(齿顶修缘、齿根挖根)

图2齿廓修形检测图(缺)

二、第二种(无命名,用于热收缩补偿、放电损耗补偿、类似于分度圆压力角减小)

此种修形用于热收缩补偿、放电损耗补偿,因为自由端收缩量大(齿顶为自由端);同

时,作为电极放电时、齿顶损耗较大,此类修形为解决上述两种情况提供参考。

图3

齿廓修形示意图(补偿热收缩)

图4齿廓修形检测图

三、第三种(中凸修形)

此种修形方式可用于剃前滚刀的修形参考,使得剃齿时齿高中部余量多余齿顶、齿根处余量,实现剃前齿面余量的优化分布。

(不知47#提到的“齿形鼓形”是不是指这一种“中

凸修形”呢?)

图5

齿廓修形示意图(中凸修形)图6中凸修形检测图

参考:/read.php?tid=89982&fpage=0&toread=&page=2。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

圆弧刀廓加工螺旋锥齿轮的全齿面分区修形陈义忠; 严宏志; 艾伍轶; 邓辰; 伊伟彬【期刊名称】《《制造业自动化》》【年(卷),期】2019(041)011【总页数】7页(P136-142)【关键词】传动平稳性; 圆弧刀廓; 全齿面分区修形; 传动误差; 优化设计【作者】陈义忠; 严宏志; 艾伍轶; 邓辰; 伊伟彬【作者单位】中南大学高性能复杂制造国家重点实验室长沙 410012; 中南大学机电工程学院长沙 410012; 中南大学轻铝合金学院长沙 410012【正文语种】中文【中图分类】TH132.40 引言刀具修形是一种高效、简便的齿面修形方法。

常见的刀廓修形有:直线刀廓、抛物线刀廓和圆弧刀廓。

圆弧刀廓的刀具在展成齿面时,齿廓方向修形量增大,可有效避免在轮齿根部和顶部处形成的边缘接触[1]。

但圆弧刀廓在齿根和齿顶处修形会产生失配[2],导致传动误差幅值增大。

针对存在的这个问题,需要对圆弧刀廓修形的齿面进行近一步修形优化。

国内外学者对齿面修形做出了许多研究。

苏进展[3,4]提出基于Ease-off的弧齿锥齿轮齿面修形优化方法,沿接触迹和啮合线对小轮齿面进行双向修形,并获得目标齿面;王会良[5]将齿面划分为9个区,提出了斜齿轮沿齿长和齿廓方向上的拓扑修行方法,建立了修形齿面;聂少武[6]研究了圆弧刀廓修形对齿面形状的影响,并得出合理的圆弧刀廓半径可降低边缘接触;STADTFELD[7]设计了4段刀廓新刀具,可提高摆线锥齿轮的啮合性能;方宗德[8]提出基于齿面曲率修正方法的高阶传动误差设计,设计出高重合度弧齿锥齿轮,改善了齿轮副的啮合平稳性;唐进元[9]基于主动设计方法,由局部综合法求得满足预设定传递误差曲线且容差性较好的一组小轮加工调整参数。

本文研究了圆弧刀廓加工小轮齿面的全齿面分区修形,主要包括:首先利用圆弧刀廓将小轮齿根、齿顶处划分为两个区域,其次基于多段抛物线分区修形将齿面主要工作部分划分为大端、中间区域和小端;然后根据预设的接触迹线夹角和分区修形参数,对圆弧刀廓加工后的齿面重新设计,以获得满足预设性能的目标齿面。

最后反求出一组优化后的小轮机床加工参数,并通过加载接触分析方法验证了全齿面分区修形优方法的有效性。

1 双重螺旋法加工螺旋锥齿轮副建模1.1 圆弧刀廓齿面数学模型本文只对双重螺旋法加工、圆弧刀修形的小轮齿面建模,大轮采用直线刀廓成形法[10]。

如图1(a)所示,a部分为刀廓的主要切削部分,圆弧半径为R1;b部分为刀廓展成齿根圆角部分,圆弧半径为ρ。

坐标系σ1'={OO1;i’,j,k}与小轮刀盘固连,Oo1为刀盘中心,坐标轴k为刀盘轴线。

M1、M2为小轮工作面、非工作面参考点,S01为沿参考点处切线从齿根到M2点的距离,S1为沿参考点处切线从齿顶到M2点的距离,α1为刀具齿形角,W1为刀顶距,刀盘半径为rt1(外刀半径为r1c,内刀半径为r1d)。

图1(b)、(c)分别为小轮内、外刀产形面示意图,其中I表示刀倾角,θ1为刀盘相位角。

图1 小轮圆弧刀廓及其产形面刀尖半径可由下式计算:将a部分的产形面以矢量形式表示为:式中的双符号,上面的符号对应外刀(工作面),下面的符号对应内刀(非工作面)。

由式(2)可得到产形面的法矢为:如图2所示,建立坐标系σ1={O';i1,j1,k1},其中,O'是机床中心,i1-j1平面为机床平面同,O1为小轮设计交叉点,Z1为径向刀位;q1为角向刀位;XB1为床位;X1为轴向轮位;E1为垂直轮位;I为刀倾角,J为刀转角;δM1为小轮轮坯安装角。

产形轮的轴向与k1轴所在直线的方向相同,故单位矢量以k1=[0 0 1]T表示。

图2 小轮加工坐标系将小轮产形面方程位置矢量表示在机床坐标系σ1中:其中,MO1O'、Mdz、Mdq为中间坐标系变换矩阵[11];LO1O'、Ldz、Ldq分别对应变换矩阵的三阶主子式。

则小轮交叉点O1到机床中心O'的矢量可表示为:产形面与小轮齿面完全共轭,以小轮设计交叉点为原点,则小轮齿面上任一点的位置矢量可表示为:1.2 齿轮副三维模型的建立以1对准双曲面齿轮副为研究对象,大、小轮基本参数及加工参数如表1、表2所示。

将求解所得的大、小轮齿面空间坐标点导入Pro/E中,得到大、小轮齿面。

根据设计要求将大、小轮进行安装,得到螺旋锥齿轮副三维模型,如图3所示。

表1 齿轮副基本参数表2 齿轮副加工参数图3 齿轮副三维模型2 全齿面分区修形方法研究本文提出的全齿面分区修形是将圆弧刀廓修形和主动设计相结合的方法,将整个齿面划分成五个区,既可有效避免在轮齿根部和顶部处形成的边缘接触,又起到对齿面沿齿长方向、齿廓方向和对角方向全方位的预控修形。

图4 小轮齿面修形区示意图图4为小轮修形区域示意图,其中①为中间区,利用多段抛物线沿齿面啮合线修形,通过预控接触迹线方向、接触椭圆长半轴长度、传动误差对该区域进行齿面拓扑优化;②、③为利用圆弧刀廓分别对小轮齿面的齿根、齿顶进行修形的区域。

④、⑤为利用多段抛物线分区修形分别对小轮齿面大端、小端进行修形的区域。

2.1 齿面啮合性能主动设计预设大轮传动误差曲线和接触区参数,可求出与大轮完全共轭的小轮齿面。

完全共轭齿面[12]相当于分区修形过程中的基准平面,然后在其基础上修形可以得到满足预设性能的小轮目标齿面。

如图5所示,横坐标φ1为小轮转角,纵坐标δφ2为大轮传动误差,b和b'为齿对间传动过程中的啮合转换点。

2π/z1为单个啮合周期转角;z1是小轮齿数,δT1为转换点的传动误差。

图5 预设传动误差曲线传动误差曲线可表示为:其中为小轮初始转角。

接触区的大小、位置直接影响齿轮副的啮合性能。

如图6所示,M为齿面参考点,虚线区域为接触区,接触迹线与节锥线的夹角用η表示,接触椭圆长半轴长度用a 表示。

图6 接触迹线示意图2.2 多段抛物线分区主动设计多段抛物线分区主动设计为沿啮合线方向上的修形。

如图7所示,以啮合线所在的直线为x轴,以接触迹线IJ与啮合线的交点M为坐标原点,以过M点垂直于啮合线的直线为y轴,建立oxy坐标系。

图7 多段抛物线分区修形示意图其中ABCD表示完全共轭齿面,A'B'C'D'为修形后的目标齿面。

多段抛物线分区将齿面分为三个区域:大端、小端和中间区;在中间区域内(EFGH)沿抛物线Ⅰ进行修形,在小端区域内(ABEH)沿抛物线Ⅱ进行修形,在大端区域内(CDGF)沿抛物线Ⅲ进行修形。

在oxy坐标系中,x3表示小端最远齿面点,x4表示大端最远齿面点,x1x2表示齿面接触区横向长度,d1、d2分别表示小端、大端最大修形量。

沿啮合线方向的齿面法向修形量可表示为:其中ζ为弹性变形量,一般取为0.00635mm[13],k为齿面不同的修形区域,m为修形曲线系数;Ⅰ,Ⅱ,Ⅲ段修形曲线可根据不同的修形要求,通过预控大端、小端的最大修形量d2、d1,反求出不同的修形系数m值来实现。

另外,要保证修形齿面连续可导,还应该满足:3 算例分析3.1 预设参数将圆弧刀廓修形的小轮齿面定义为原始组,将全齿面分区修形的小轮齿面定义为优化组,加工参数如表2所示。

对原始组齿面进行接触分析,得到原始组接触迹夹角。

优化组接触迹线夹角大小和分区修形预设参数如表3、表4所示。

表3 齿面接触迹夹角η表4 优化组分区修形参数在表4中,其中δT1单位为秒(″),其余单位为毫米(mm)。

3.2 全齿面分区修形目标齿面原始组ease-off图如图8和图9所示,优化组齿面ease-off图如图10、图11所示。

图8 原始组的齿面(工作面)图9 原始组的齿面(非工作面)图10 优化组的目标齿面(工作面)图11 优化组的目标齿面(非工作面)3.3 加工参数反求对比目标齿面与原始组的齿面,可得两齿面间的法向偏差。

而齿面法向偏差与加工参数改变量的关系如下式所示[14],此方程为超静定非线性方程组,运用最小二乘法,求得对应的机床加工参数调整量,从而得到最终的机床加工参数。

其中,δφk为加工参数调整量,Skm为机床加工参数对齿面点的敏感系数,δdm 为齿面法向偏差。

基于以上所述,可得优化组对应的机床加工参数如表5所示。

表5 优化组机床加工参数续(表5)4 有限元加载分析(LTCA)4.1 重合度分析重合度是影响齿轮传动啮合性能的主要因素,是判断齿轮传动连续性及传递载荷均匀性的关键指标[15]。

重合度是指小轮单齿从进入啮合到退出啮合所转过的角度Tc与Tz的比值。

因此,齿面重合度可以表示为:其中,Tz是小轮的啮合周期,为图5中小轮从b点到b'点转过的角度。

在齿轮副动态啮合过程中,小轮旋转的角度与小轮齿面瞬时接触应力所对应的时间是成正比的[16]。

T表示某一单齿整个啮合过程所经历的时间,T1表示上一单齿从开始啮合到下一单齿进入啮合所经历的时间,故齿面重合度也可以表示为:基于所求得优化组与已知的原始组齿轮参数建立对应的齿轮副模型,并导入abaqus进行有限元仿真,其中齿轮材料都为16Cr3NiWMoVNbE。

设置小轮转速600r/min,大轮负载扭矩为600Nm,分别对两组齿轮副进行有限元动态啮合仿真,得到齿轮副啮合过程中载荷对接触力随时间变化的分配图,如图12、图13所示。

分析原始组第五齿的啮合过程:图12中第五齿进入啮合的时间为3.495s,完全退出啮合的时间为3.710s,在3.626s时,第六齿开始进入啮合,可知其重合度为1.64;同理可知,优化组的重合度为1.73,结果如表6所示。

图12 原始组啮合过程接触力分配图图13 优化组啮合过程接触力分配图表6 两组齿轮副的重合度比较4.2 传动误差分析传动误差曲线的波动程度可反映出齿轮副在受载条件下的动态性能,其波动程度越小,振动和噪声越小,齿轮副传动越平稳[17]。

在abaqus仿真环境中可得到两组齿轮副的传动误差,如图14和图15所示。

其中,P-P表示峰峰值,p-p表示单齿峰峰值。

图14 原始组传动误差图15 优化组传动误差表7 传动误差分析分析图14和图15可得表7,可知:优化组传动误差的均值、P-P值和p-p值相对于原始组分别降低了7.4%、12.7%、18.15%。

4.3 齿面接触应力分析对比分析图16和图17可知:原始组齿面间最大接触应力为1799MPa。

优化组齿面间最大接触应力为1776MPa。

优化组相对原始组齿面最大接触应力降低了1.3%。

图16 原始组齿面啮合区图17 优化组齿面啮合区5 结语1)基于双重螺旋法的螺旋锥齿轮齿面创成原理,推导了圆弧刀廓加工小轮齿面模型;并将齿面划分为五个区域,提出了全齿面分区修形的主动控制方法。

2)通过预设接触迹夹角和分区修形参数,求出了全齿面分区修形后的目标齿面,并反求出优化后的机床加工参数。