SPS喷涂工艺参数

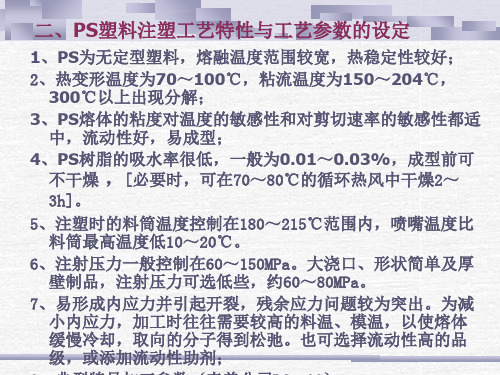

常用塑料注塑工艺参数

六、聚乙烯(PE)塑料注塑工艺特性与工艺参数的设定

1、吸湿性小(<0.01%),成型前可不干燥;必要时,可在70~ 80℃下,干燥1~2h。

3、HIPS中可以掺入PS使用。随着PS掺入量的增加,熔体流动 性变好,制品的刚性、表面光洁度提高,但脆性也加大。

4、典型HIPS--奇美公司的POLYREX®,如PH-88(高冲击级)

的主要加工参数

பைடு நூலகம்

四、ABS塑料注塑工艺特性与工艺参数的设定

1、其结构中有极性基团,所以易吸湿。加工前通常要进行干燥, 以消除制品上因水份而产生的银纹及气泡等缺陷。干燥条件 为:在80~90℃的循环热风干燥器中干燥2~4h。

七、RPVC注塑工艺特性与工艺参数的设定

1、RPVC是典型的热敏性塑料。经过稳定化的RPVC即使在不太高的温度 下如180℃,如果时间很长(如40min以上)仍会导致RPVC严重分解。 所以要严格控制成型温度和物料在料筒中的停留时间。RPVC的成型温度 范围在160~200℃之间。通常为160~190℃,最高不超过200℃;料筒 温度分布通常采用阶梯式设置;喷嘴温度应比料筒末端温度低10~20℃。

设备的温度控制系统应指标准确,反应灵敏;

螺杆长径比可小些,螺杆头部呈尖头;螺杆的压缩比为2~2.5, 螺杆的三段长度可分别设置为40%、40%和20%;

选用孔径的通用喷嘴,并配有加热控温装置;

掌握好清洗料筒的技术;

注意温升程序,并在料筒升温过程中,应密切注意温升情况。

料筒内的物料是否过热,可通过主流道料的表面是否有棕色条纹 来判断。如果主流道的料有棕色条纹,则说明料筒内的塑料已过 热,应立即采取措施,对料筒进行清洗,切不可继续操作;

等离子体喷涂厚热障涂层的研究进展

第49卷第6期 2021年6月硅 酸 盐 学 报Vol. 49,No. 6 June ,2021JOURNAL OF THE CHINESE CERAMIC SOCIETY DOI :10.14062/j.issn.0454-5648.20200691等离子体喷涂厚热障涂层的研究进展陶诗倩1,3,李 伟3,杨加胜1,2, 陶顺衍1,2(1. 中国科学院上海硅酸盐研究所,中国科学院特种无机涂层重点实验室,上海 201899;2. 中国科学院大学材料与光电研究中心,北京 100049;3. 上海理工大学材料科学与工程学院,上海 200093)摘 要:厚热障涂层(TTBCs)具有良好的隔热性能,能够有效提高航机涡轮/燃机透平前的燃气入口温度。

等离子体喷涂工艺是制备TTBCs 的典型方法。

综述了等离子体喷涂TTBCs 的国内外研究现状,指出了TTBCs 所面临的挑战。

着重从单片层、涂层结构及性能等方面展开探讨,同时对其发展趋势进行了展望。

关键词:等离子体喷涂;厚热障涂层;微结构;服役性能中图分类号:TQ174.75 文献标志码:A 文章编号:0454–5648(2021)06–1195–11 网络出版时间:2021–04–06Research Progress on Plasma Sprayed Thick Thermal Barrier CoatingsTAO Shiqian 1,3, LI Wei 3, YANG Jiasheng 1,2, TAO Shunyan 1,2(1. Key Laboratory of Inorganic Coating Materials CAS, Shanghai Institute of Ceramics, Chinese Academy of Sciences, Shanghai 201899, China;2. Materials and Optoelectronics Research Center, University of Chinese Academy of Sciences, Beijing 100049, China;3. School of Materials Science and Engineering, University of Shanghai for Science and Technology, Shanghai 200093, China )Abstract: Thick thermal barrier coatings (TTBC) have good thermal insulation properties and can effectively improve the gas inlet temperature before aero-engine turbine or gas turbine. Plasma spraying is a common method for preparing TTBCs. This paper reviewed recent research work on plasma sprayed TTBCs, and pointed out the challenges for TTBCs. The splat effect, the structure and properties of coatings were emphatically discussed. In addition, the future development was also prospected.Keywords: plasma spraying; thick thermal barrier coatings; microstructure; service performance随着航空发动机以及工业燃气轮机燃机效率和性能的不断提升,发动机涡轮或燃机透平前的燃气入口温度不断攀升,最高温度已超过1 700 ℃,远远超过当前用于制备涡轮叶片等热端部件的镍基单晶高温合金的最高使用温度(不超过1 150 ℃),致使热端部件承受了越来越苛刻的高温富氧燃气的热–力耦合作用[1–4]。

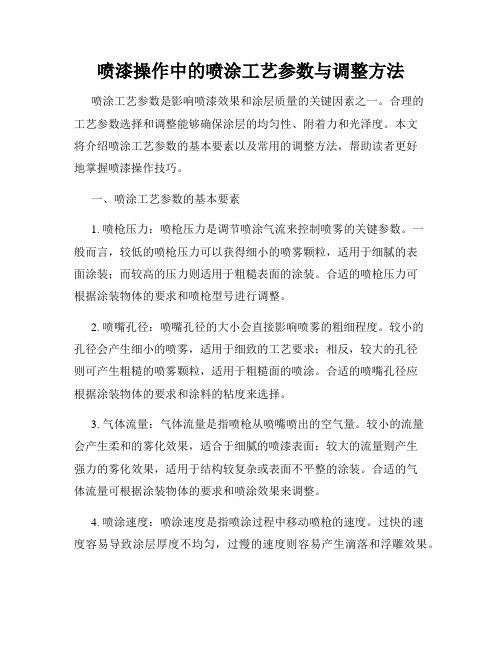

喷漆操作中的喷涂工艺参数与调整方法

喷漆操作中的喷涂工艺参数与调整方法喷涂工艺参数是影响喷漆效果和涂层质量的关键因素之一。

合理的工艺参数选择和调整能够确保涂层的均匀性、附着力和光泽度。

本文将介绍喷涂工艺参数的基本要素以及常用的调整方法,帮助读者更好地掌握喷漆操作技巧。

一、喷涂工艺参数的基本要素1. 喷枪压力:喷枪压力是调节喷涂气流来控制喷雾的关键参数。

一般而言,较低的喷枪压力可以获得细小的喷雾颗粒,适用于细腻的表面涂装;而较高的压力则适用于粗糙表面的涂装。

合适的喷枪压力可根据涂装物体的要求和喷枪型号进行调整。

2. 喷嘴孔径:喷嘴孔径的大小会直接影响喷雾的粗细程度。

较小的孔径会产生细小的喷雾,适用于细致的工艺要求;相反,较大的孔径则可产生粗糙的喷雾颗粒,适用于粗糙面的喷涂。

合适的喷嘴孔径应根据涂装物体的要求和涂料的粘度来选择。

3. 气体流量:气体流量是指喷枪从喷嘴喷出的空气量。

较小的流量会产生柔和的雾化效果,适合于细腻的喷漆表面;较大的流量则产生强力的雾化效果,适用于结构较复杂或表面不平整的涂装。

合适的气体流量可根据涂装物体的要求和喷涂效果来调整。

4. 喷涂速度:喷涂速度是指喷涂过程中移动喷枪的速度。

过快的速度容易导致涂层厚度不均匀,过慢的速度则容易产生滴落和浮雕效果。

合适的喷涂速度应根据涂料的粘度、涂装物体的形状和表面要求来确定。

二、喷涂工艺参数的调整方法1. 喷枪调整:首先,根据涂装物体的尺寸和形状选择合适的喷枪型号。

然后,通过调整喷枪的喷枪压力、喷嘴孔径和气体流量,控制喷涂的雾化状态和喷涂效果。

调整时应注意逐步调整,观察液雾的均匀程度和涂层的质量,适时进行微调。

2. 涂料稀释:根据涂料的粘度和喷涂要求,适当稀释涂料。

过粘的涂料容易产生滴落和流挂现象,影响涂层的质量;过稀的涂料则会导致喷涂效果不佳。

应根据涂料厂家提供的使用指南,按比例稀释涂料至合适的粘度。

3. 喷涂距离:喷涂距离是指喷枪与涂装物体的距离。

喷涂距离过近会导致过度喷涂,涂层厚度不均匀;喷涂距离过远则会造成喷漆感观不佳。

喷漆喷油标准工艺参数范本-兄辉电子

10:1:10

喷枪4#

喷枪5#

13

13

20

23

35

58

0 45

1600 1600

1100 500

1800 1500 IR炉温度(ْ C)

传送轴正转(HZ)

输送链速度m/min

喷漆喷油标准工艺参数-兄辉电子

客户 工艺

涂料供应商 涂料类型 过滤要求 调枪参数 \ 喷枪号 喷枪与产品间距(cm) 喷枪垂直位置(cm) 喷枪水平位置 (cm) 底涂 喷枪支架周向角度 (degree) 扇形压力 (pas) 雾化压力 (pas) 喷油压力 (pas) 预热炉温度(ْ C) 膜厚(um) UV能量(mj/cm2) 涂料类型 过滤要求 调枪参数 \ 喷枪号 喷枪与产品间距(cm) 喷枪垂直位置(cm) 喷枪水平位置 (cm) 中涂 喷枪支架周向角度 2 (degree) 扇形压力 (pas) 雾化压力 (pas) 喷油压力 (pas) 预热炉温度(ْ C) 膜厚(um) UV能量(mj/cm2) 涂料类型 过滤要求 调枪参数 \ 喷枪号 喷枪与产品间距(cm) 喷枪垂直位置(cm) 喷枪水平位置 (cm) 面涂 喷枪支架周向角度 (degree) 扇形压力 (pas) 雾化压力 (pas) 喷油压力 (pas) 预热炉温度(ْ C) 膜厚(um) UV能量(mj/cm2)

喷枪6# 12 28 18 45 1600 800 1500 80 120 3.5

10:1:11

喷枪4#

喷枪5#

喷枪6#

15

15

12

27

30

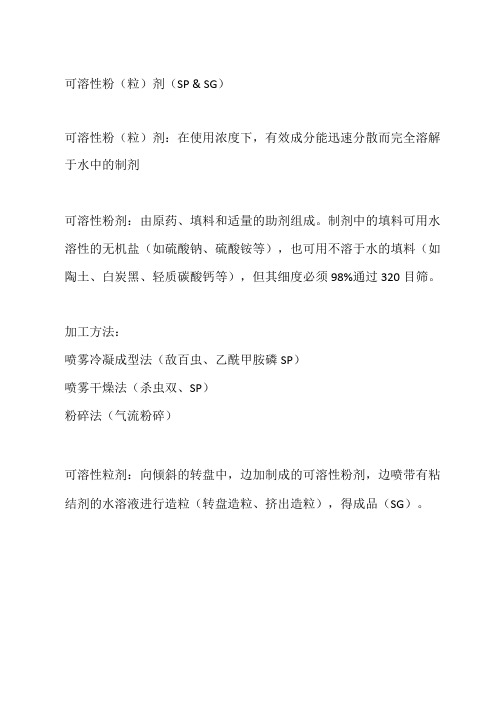

简单剂型SPSGSL质量详解

可溶性粉(粒)剂(SP & SG)可溶性粉(粒)剂:在使用浓度下,有效成分能迅速分散而完全溶解于水中的制剂可溶性粉剂:由原药、填料和适量的助剂组成。

制剂中的填料可用水溶性的无机盐(如硫酸钠、硫酸铵等),也可用不溶于水的填料(如陶土、白炭黑、轻质碳酸钙等),但其细度必须98%通过320目筛。

加工方法:喷雾冷凝成型法(敌百虫、乙酰甲胺磷SP)喷雾干燥法(杀虫双、SP)粉碎法(气流粉碎)可溶性粒剂:向倾斜的转盘中,边加制成的可溶性粉剂,边喷带有粘结剂的水溶液进行造粒(转盘造粒、挤出造粒),得成品(SG)。

常用助剂:润湿剂:烷基芳基聚氧乙烯基醚、脂肪醇聚氧乙烯基醚、烷基萘磺酸盐、木质素磺酸盐。

分散剂:烷基磺酸盐、烷基酚或脂肪醇环氧乙烷加成物磺酸盐、烷基酚或脂肪醇环氧乙烷加成物的磷酸酯稳定剂:稳定剂需要针对特定的产品进行筛选。

SP质量指标:含量:水分:Method: CIPAC MT 30.1 (30.5 非吡啶方法)酸碱度/pH值:Method: CIPAC MT 31, MT 75 (GB/T 1601)润湿性:Method: CIPAC MT53.3 (GB 5451)溶解度和溶解稳定性Method: CIPAC MT179CIPAC standard water D,使用的最高浓度(至少3g/250ml溶液)持久起泡性:Method: CIPAC MT 47.2测试的样品浓度为使用的最高浓度,采用CIPAC标准D水。

在客户要求该指标时,制定该指标的时候,为防止可能出现的质量纠纷,需标注样品的浓度。

水中全溶时间(该指标是我国针对SP剂型制定的指标非FAO项目):称取5g 样品于1000ml的烧杯中,放置在25±1°C恒温槽中,加入25°C 的蒸馏水500ml (相当于稀释100倍),立即打开秒表,同时开启搅拌器,以60~70rpm的速度搅拌,分别于2min、3min、4min、••吸取上层液10ml,分析溶液中有效成分的含量不再增加时的时间,即为全溶解时间。

等离子喷涂 参数

等离子喷涂参数(实用版)目录1.等离子喷涂简介2.等离子喷涂参数分类3.常见等离子喷涂参数及其影响4.参数选择与优化5.结论正文一、等离子喷涂简介等离子喷涂是一种表面技术,通过高速喷射等离子弧所产生的高温气流,将涂层材料熔化并喷射到基材表面,形成一种具有良好性能的涂层。

等离子喷涂技术广泛应用于机械、电子、航空航天等领域,以提高材料表面的耐磨、耐腐蚀、抗氧化等性能。

二、等离子喷涂参数分类等离子喷涂参数主要包括以下几个方面:1.喷射速度:指等离子弧喷射的速度,单位为米/秒。

2.喷嘴与基材距离:指喷嘴与基材表面之间的距离,一般用毫米表示。

3.气体流量:指喷射等离子弧所需的气体流量,单位为升/分钟。

4.弧电压:指等离子弧的电压,单位为伏特。

5.弧电流:指等离子弧的电流,单位为安培。

6.喷涂时间:指涂层形成的时间,单位为秒。

三、常见等离子喷涂参数及其影响1.喷射速度:喷射速度的快慢会影响涂层的密度和厚度。

速度过快会导致涂层不均匀,速度过慢则会使涂层过厚,影响涂层的性能。

2.喷嘴与基材距离:喷嘴与基材距离的远近会影响涂层的均匀性和结合力。

距离过近会导致涂层过厚,距离过远则会使涂层不均匀。

3.气体流量:气体流量的大小会影响等离子弧的稳定性和涂层的质量。

流量过大或过小都会使等离子弧不稳定,影响涂层的性能。

4.弧电压和弧电流:弧电压和弧电流的大小会影响等离子弧的能量和温度,进而影响涂层的性能。

电压和电流过大或过小都会使涂层性能不佳。

5.喷涂时间:喷涂时间的长短会影响涂层的厚度和性能。

时间过短会导致涂层过薄,时间过长则会使涂层过厚。

四、参数选择与优化在等离子喷涂过程中,需要根据实际需求和基材特性选择合适的参数。

通常采用试验优化的方法,通过多次试验找到最佳参数组合,以获得最佳涂层性能。

五、结论等离子喷涂参数对涂层性能具有重要影响,选择合适的参数可以提高涂层的耐磨、耐腐蚀、抗氧化等性能。

(完整word版)静电喷涂工艺参数

静电喷涂的基本原理及技术参数工件通过输送链进入喷粉房的喷枪位置准备喷涂作业。

静电发生器通过喷枪枪口的电极针向工件方向的空间释放高压静电(负极),该高压静电使从.喷枪口喷出的粉末和压缩空气的混合物以及电极周围空气电离(带负电荷)。

工件经过挂具通过输送链接地(接地极),这样就在喷枪和工件之间形成一个电场占粉末在电场力和压缩空气压力的双重推动下到达工件表面,依靠静电吸引在工件表面形成一层均匀的涂层。

1.2.2 粉末静电喷涂的基本原料用室内型环氧聚酯粉末涂料。

它的主要成分是环氧树脂、聚酯树脂、固化剂、颜料、填料、各种助剂(例如流平剂、防潮剂、边角改性剂等).粉末加热固化后在工件表面形成所需涂层。

辅助材料是压缩空气,要求清洁干燥、无油无水[含水量小于1.3g/m3、含油量小于1.0×10-5%(质量分数)]1.2.3 粉末静电喷涂的施工工艺●静电高压60-90kV。

电压过高容易造成粉末反弹和边缘麻点;电压过低上粉率低。

●静电电流10~20μA。

电流过高容易产生放电击穿粉末涂层;电流过低上粉率低●流速压力0.30-0.55MPa.流速压力越.高则粉末的沉积速度越快,有利于快速获得预定厚度的涂层,但过高就会增加粉末用量和喷枪的磨损速度。

●雾化压力0.30~0.45MPa。

适当增大雾化压力能够保持粉末涂层的厚度均匀,但过高会使送粉部件快速磨损。

适当降低雾化压力能够提高粉末的覆盖能力,但过低容易使送粉部件堵塞。

●清枪压力0.5MPa。

清枪压力过高会加速枪头磨损,过低容易造成枪头堵塞。

●供粉桶流化压力0.04~0.10MPa。

供粉桶流化压力过高会降低粉末密度使生产效率下降,过低容易出现供粉不足或者粉末结团。

●喷枪口至工件的距离150~300mm。

喷枪口至工件的距离过近容易产生放电击穿粉末涂层,过远会增加粉末用量和降低生产效率。

●输送链速度4.5~5.5m/min。

输送链速度过快会引起粉末涂层厚度不够,过慢则降低生产效率。

(完整word版)静电喷涂工艺参数

静电喷涂的基本原理及技术参数工件通过输送链进入喷粉房的喷枪位置准备喷涂作业。

静电发生器通过喷枪枪口的电极针向工件方向的空间释放高压静电(负极),该高压静电使从.喷枪口喷出的粉末和压缩空气的混合物以及电极周围空气电离(带负电荷)。

工件经过挂具通过输送链接地(接地极),这样就在喷枪和工件之间形成一个电场占粉末在电场力和压缩空气压力的双重推动下到达工件表面,依靠静电吸引在工件表面形成一层均匀的涂层。

1.2.2 粉末静电喷涂的基本原料用室内型环氧聚酯粉末涂料。

它的主要成分是环氧树脂、聚酯树脂、固化剂、颜料、填料、各种助剂(例如流平剂、防潮剂、边角改性剂等).粉末加热固化后在工件表面形成所需涂层。

辅助材料是压缩空气,要求清洁干燥、无油无水[含水量小于1.3g/m3、含油量小于1.0×10-5%(质量分数)]1.2.3 粉末静电喷涂的施工工艺●静电高压60-90kV。

电压过高容易造成粉末反弹和边缘麻点;电压过低上粉率低。

●静电电流10~20μA。

电流过高容易产生放电击穿粉末涂层;电流过低上粉率低●流速压力0.30-0.55MPa.流速压力越.高则粉末的沉积速度越快,有利于快速获得预定厚度的涂层,但过高就会增加粉末用量和喷枪的磨损速度。

●雾化压力0.30~0.45MPa。

适当增大雾化压力能够保持粉末涂层的厚度均匀,但过高会使送粉部件快速磨损。

适当降低雾化压力能够提高粉末的覆盖能力,但过低容易使送粉部件堵塞。

●清枪压力0.5MPa。

清枪压力过高会加速枪头磨损,过低容易造成枪头堵塞。

●供粉桶流化压力0.04~0.10MPa。

供粉桶流化压力过高会降低粉末密度使生产效率下降,过低容易出现供粉不足或者粉末结团。

●喷枪口至工件的距离150~300mm。

喷枪口至工件的距离过近容易产生放电击穿粉末涂层,过远会增加粉末用量和降低生产效率。

●输送链速度4.5~5.5m/min。

输送链速度过快会引起粉末涂层厚度不够,过慢则降低生产效率。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.Deposition and characteristics of submicrometer-structured ceramic coatings by

suspension thermal spraying

译:悬浮液热喷涂制备亚微米结构陶瓷涂层

基体:不锈钢

喷涂前做喷砂处理

涂层材料:纳米5 wt%Y2O3-ZrO2 (YSZ)

溶剂:50%的乙醇

悬浮液固相比例:20 wt.%

悬浮液粘度:2.0 mPa·S

悬浮液输送装置:压力容器—用来盛装悬浮液并注入

附加容器—装乙醇,用来清洗管道

悬浮液注入方式:径向注射雾化

2.悬浮液等离子喷涂制备的热障涂层微观结构和性能

涂层材料:纳米8 wt%Y2O3-ZrO2 (YSZ)

溶剂:50%的乙醇

悬浮液浓度:2mol/L

喷涂工艺和参数

3.SPS of manganese-cobalt spinel coatings

译:悬浮液等离子喷涂锰咕尖晶石涂层

设备:Sulzer Metco A3000S

喷枪:F4-MB

涂层材料:纳米MnCo2O4 涂层应用:SOFC的链接板(需要致密涂层) 固相含量:12 wt%

①功率对涂层的影响

随着等离子火焰能量的增加,产生的柱状组织和孔隙增多。

②喷距对涂层的影响

MC-P1为例,在喷距为40mm时获得最均匀的涂层结构。

随着喷距的增加,产生更多的孔隙涂层。

同时,随着喷距的增加,熔融但重新凝聚的颗粒和未融化团聚体颗粒增加。

4.Columnar structured thermal barrier coatings deposited by SPS

译:SPS制备柱状结构热障涂层

基体:镍基高温合金基体做喷砂处理,并在乙醇中超声清洗。

粘结底层:采用HVOF和APS喷涂CoNiCrAlY作为粘结底层(双层)。

SPS涂层材料:纳米8 YSZ (悬浮液中固相比例:20 vol.%)

悬浮液注射方式:轴向注入

5.液相等离子喷涂纳米氧化锆/氧化钇涂层的结构与性能

基体:321不锈钢

喷涂前做喷砂处理

涂层材料:纳米8 wt%Y2O3-ZrO2 (YSZ)

粘结底层:CoNiCrAlY。