ZW-07-007-A1 过程流程图检查表

过程要素检查表(参考模板)

18业绩档案内容是否齐全?是否易于获取?

16检查授权证明。

17检查10份人员业绩档案,内容是否齐全。

18有无档案借阅制度,检查登记本。

5.3.1

19为确保检测/校准的正确实施,实验室是否具有足够的基础设施?这些设施是否得到维护、并能持续满足运行要求?

20实验室有哪些重要环境因素?它们能否保证结果有效?

过程(要素)检查表

编制人

王英

编制日期

2014年11月20日

审核过程

资源保证

预计时间

3小时30分钟

被审核部门

实验室领导,综合组,仪

4.1.5h)

01为实施、保证、改进管理体系过程、技术运作达到客户满意,实验室是否提供了所需资源?

02实验室对资源的使用是否进行了管理,消除了不适当的资源,提高资源利用率?

13检查其保密协议及实际运作中有无差错

5.2.4

14实验室是否对其关键人员进行了岗位职责描述?描述内容是否齐全?

15是否保留有关键人员当前的工作描述?

14同(04)要求。

15抽取5份关键人员当前工作描述。

5.2.5

16实验室对专门人员(包括进行特殊类型的抽样,检测/校准,发布报告/证书,提出意见解释,操作特殊设备)是否授权?

06检查上岗考核记录(10份)及上岗位。

5.2.2

07领导层是否制订了员工的教育、培训和技能等的素质目标?

08实验室是否有人员培训的政策和程序?

09实验室是否满足未来发展、个人成长、当前需要所必须的知识、经验、能力提出培训计划?

07质量目标有无人员素质的要求。

08检查有无培训程序。

09检查人员培训计划及依据。

进料检验流程图及表格

1、进料检验流程图

1.1进料检验通知单(送检单)

被通知部门:________________ 通知单编号:______________

仓储部主管:______________ 收料仓管专员:______________ 1.2进料检验记录表

1.3进料检验报告表

编号:日期:

限,则判定物料验收结果为“合格”;若检验物料的不合格数量达到或超过企业规定的数量,则判定物料验收结果为“不合格”

进厂零件质量检验表

零件编号:零件名称:号码:

检验主管:检验员:检验日期:年月日进厂零件检验报告表

编号:填写日期:年月日

进厂材料试用检验表

编号:填写日期:

进料检验质量异常处理报告

编号:____________ 填表日期:______________

进料检验日统计表

原材料供应商质量检测表

供应商名称:编号:

外协厂商质量检查表

填写日期:年月日

检验主管:检验人员:

十二、供应商不合格品记录表

年度:月份:编号:

十三、供应商物料拒收月统计表

月份:日期:

主管:制表:

十四、供应商质量评价体系表

十五、供应商综合评价表

编号:填写日期:

岗位职责

1、进料检验主管

2、进料检验专员。

44过程流程图检查表

流程图是否描述了怎样移动产品,如:辊式输送机、滑动容器等等?

5

该过程是否已考虑了拉动生产系统/最优化?

6

是否规定在使用前要识别和检验返工产品?

7

由于搬运和外部过程产生的潜在质量问题是否已被识别并被纠正?

核准0

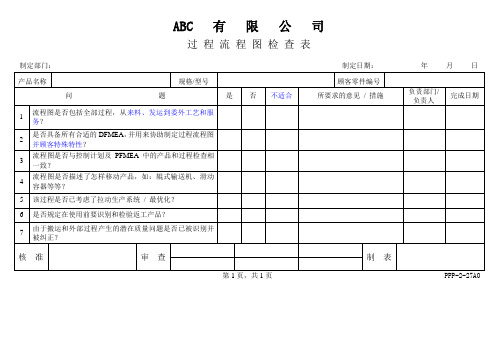

ABC有限公司

过程流程图检查表

制定部门:制定日期:年月日

产品名称

规格/型号

顾客零件编号

问题

是

否

不适合

所要求的意见/措施

负责部门/负责人

完成日期

1

流程图是否包括全部过程,从来料、发运到委外工艺和服务?

2

是否具备所有合适的DFMEA,并用来协助制定过程流程图并顾客特殊特性?

3

流程图是否与控制计划及PFMEA中的产品和过程检查相一致?

品质检验作业流程图

IPQC

首件巡检记录表

产品质量跟踪表

品质异常处理单

制定:刘桂群2009年9月4日审核:生效日期:年月日

一片天(彩印厂)

品质检验作业流程图

文件编号

版本版次

页次

YPT/WI/PZ-002

A/2

2/3

检验方法及工具

责任者

使用表格

工序

工程名称

管制项目

检验依据

检验频率

首件

自主

品管

啤机

烫金

凹凸

1、制程首件样及客户确认样

2、有必要时进行先试用

3、无条件检验时可进行免检

目视、手感、磅称、千分尺、湿度仪、拉力仪

无此项

操作员

IQC

进料检验记报告

材料异常单

印刷

1、样版、色稿相纸、工程首件样、啤样

2、橡皮布PS版之安装

3、印品用料的核对、颜色、外观、内容

1、机器操作指导书

2、工程单

3、样稿

4、印刷品检验规范

首件:每批产品必须首件确认巡回检查:

目视

直尺

卷尺

手感

当班主管

IPQC

操作者

IPQC

首件巡检记录表

产品质量跟踪表

品质异常处理单

五层线

1、用料

2、物性

3、规格

4、外观

1、坑机作业指导书

2、纸板检验规范

首检:每批产品必须有首件确认

巡回检验:每30分钟检验一次

自主检验:每200米检验一次

互检:每批产品都要对上工序品质进行检验(原材料)

目视

直尺

1、每30分钟必须检查一次

2、针对客户产品品质要求依工作单及加强检验要求进行加强检验或减量检验

电厂检修全过程检查表

序号 1.11

检查项目 已经绘制了检修现场定置管理图。

标准分 5

检查方法 查看现场定置管理图。

评分标准及办法 1、无定置管理图不得分。 2、定置图不符合实际扣 50%。 1、无监理不得分。 2、监理未按时到位扣 30%。 1、未学习有关资料不得 分。 2、验试不合格扣 30%。 试运大纲内容不全面扣 30%。

序号 2.1.3 2.1.4 2.1.5

检查项目 拆卸时不发生造成部件损坏的情况。 需要封闭的部件及管道进行了封闭,需要包扎的部件进行了包扎。 解体的设备及需要留部套之间的位置均已经进行标记。 拆卸时应作记录的各种记录已备齐,字迹清晰、数据真实准确,并且是 在现场进行记录。 拆下的部件按事先制订的部件配置图进行摆放。 做到文明整洁施工,拆下的废物料应及时清理,做到每天活完地净。 A 级检修前成立的安全监察组及文明检查组在 A 级检修时起到应有作用。 检查修理阶段

质量监理组、质量验收组、安全监察组起到应有作用。

10

检查相关记录及文件包。 检查焊接记录及焊口检查 记录。 现场检查。

2.3.5

技术监督项目均按要求进行。 设备检修完工后,原有的铭牌、罩、标牌、栏杆、平台及临时孔洞已全 部恢复;所拆保温全部恢复。

20

2.3.6

20

2.3.7

现场清洁有序,检修用设备按规定放置。

序号

检查项目

标准分

检查方法 2、检查缺陷分析及相应解 决措施。 检查准备回装的另部件及

评分标准及办法

实得分

备注

2.2.4

修理后的部件应符合要求,不符合要求的要取得领导批准备案。

10

修理记录,对照文件包要 求。

发现修理后的部件不合 格扣 10%。 监督计划项目未按计划 进行又未经领导批准扣 20%。 无记录或简报,不得分, 开展较差扣 30%。 工期拖延一天扣 5%,施 工记录不齐全扣 20%。 未经领导批准而改变网 络进度扣 20%,网络图无 实际进度扣 10%。 项目负责人未起到作用 全扣, 项目负责人无工作 记录扣 50%。 无测量数据或质量证明 每发现一项扣 50%。 回装数据不齐全或不符 合要求发现一项扣 20%。 H 和 W 点未按要求签证发 现一项扣 20%(反映在未 检查签证或代签等情

制造过程检查表

制造过程检查表制造过程审核检查表被审核的制造过程:审核员/日期:审核项目涉及的标准条款审核内容审核中的观察和证据记录判**果备注P-FEMEA及控制计划7.3.2.37.3.3.27.5.1.11.是否有识别产品和过程的特殊特性?这些特殊特性的制定,形成文件和控制方面是否符合顾客的要求?2.是否建立产品的过程流程图?流程图与实际的作业过程是否一致?3.P-FMEA中是否包含了过程流程图中的全部作业步骤?4.P-FMEA所确定采取的措施是否被列入到控制计划或作业指导书中?5.是否有试生产和生产的控制计划?控制计划是否包含了对所有特殊特性的控制方法?6.控制计划是否包含了顾客要求信息?7.当任何影响产品、制造过程、测量、供货来源或FMEA的更改发生时,是否更新了控制计划?8.是否为所有负责过程操作的人员提供了文件化的作业指导书?9.这些作业指导书是否在操作这得工作岗位并易于得到?人员素质/能力6.2.1?6.2.2.26.2.2.36.2.2.41.对于新上岗和调整岗位的人员是否进行了岗位培训,并具备了从事岗位工作所需的能力?2.所有操作人员是否具备了相应的资格和能力?特殊岗位人员是否进行了资格鉴定?3.员工是否了解所从事工作的相关性和重要性?是否知道不符合质量要求会给顾客带来怎养的后果?4.员工是否了解本部门的质量目标,以及如何为实现质量目标做出贡献?5.员工是否明确工作职责,是否知道如何清楚的与上下工序沟通各种情况?6.当发生质量异常时,员工是否知道如何反馈给现场管理者?7.是否有效地使用了提高员工工作积极性的方法?生产设备/工装管理7.5.1.47.5.1.51.是否有建立机器/设备的预防性与预见性维护计划?并按计划执行日常保养和定期保养活动,是否有维护记录?2.设备出现异常时现场如何处理?3.是否建立关键生产设备的零配件清单?并在需要时可以得到?4.生产设备/工装模具是否能满足产品特定的质量要求?5.在批量生产中使用的检测、试验设备是否能有效的监控质量要求?6.设备、工装、量具的储存和防护是否有规定的要求、并按其执行?7.是否建立易损工装的更换?8.工装的使用、存放、标识和维护是否有规定要求,并按其执行?9.是否有工装的设计图纸或文件?设计图纸/文件与实际工装是否相符合?7.5.1????????7.5.1.38.2.3.18.2.41.生产前应作哪些生产准备?这些准备是否能充分满足生产的要求?2.生产的安排和布置是否符合工艺流程或流程图的规定?3.是否有执行首件确认并有相应记录?4.有关过程参数的设定是否符合作业指导书或控制计划的规定?关键参数的设定是否有做记录?5.生产中的各作业步骤是否按控制计划的要求执行相应的控制?6.控制计划中要求用控制图控制的特殊特性是否有收集数据并绘制相应的控制图?7.当控制图显示过程不稳定时,是否进行了分析和采取了什么措施来改进?8.是否有做生产能力分析?当生产能力不满足≥1.33或顾客的要求时,是如何处置的?9.是否有按控制计划安排执行生产检验并有记录?10.当生产异常时是否启动控制计划中的反映计划?11.生产中的物料、半成品、成品、合格品、不合格品等是否按规定的要求标识清楚?12.当生产中的工作环境条件有规定要求时,是否按规定要求实施控制?不合格品控制8.3????8.3.2????????8.3.41.当生产中发生不合格时是如何处理的?如何将不合格及时通知给负有纠正措施的管理者?是否有处理结果的记录?2.是否有返工作业指导书?这些作业指导书是否易于被适当的人员得到并使用?3.当产品或制造过程与当前批准的不同,在继续生产之前,是否获得顾客的让步或偏离许可?4.返工半成品、成品是否经过重新检验合格**转入下工序或出货?包装与搬运7.5.51.产品包装是否按照包装规范的要求进行包装?2.产品的包装是否符合顾客的要求,并能确保对产品的防护?3.产品的搬运和转移是否能确保不混批、不混料并保证可追溯性?4.是否有规定搬运的工具和方法?这些方法是否确保物料/产品不被跌落或损坏?纠正与预防措施8.5.2?8.5.2.28.5.2.3?8.5.31.当外部发生异常或顾客投诉,是否将相关信息通知到生产部门?生产部门是否针对异常原因进行了分析,采取了什么措施?是否验证措施的有效性?2.纠正措施是否应用了防错方法?3.是否将纠正措施和实施的控制应用与其他类似的过程和产品?4.当内部和外部发生异常时,是否有评审P-FMEA和控制计划?是否有作适当的更新?5.当数据分析或控制图显示有潜在异常的趋势时,是否有采取预防措施以防不合格的发生?数据分析和目标业绩8.41.是否有根据生产的目标和衡量指标定期统计和分析?2.当数据显示目标或指标未达成时,采取了哪些改进措施?持续改进8.5.1.21.当制造过程有能力且稳定或当产品特性可预测且满足顾客要求时,是否有考虑持续改进的措施?2.当数据显示目标或指标未达成时,是否有作进一步的提升?备注:要求程度的打分依据分数对符合要求程度的评定10完全符合8绝大部分符合,只有微小的偏差6部分符合,有较大的偏差4小部分符合,有严重的偏差0完全不符合。

ZW-18-003-A1 体系审核检查表S3

管理体系审核检查表审核过程S3 设备工装管理过程责任部门生产部审核员张楠、邓见东审核日期 2020.5.22表单编号:ZW-18-003 A1第 1 页 共 2 页 序号 审核方法 过 程 内 容相关条款判 定 审核记录符合 不符合1客户财产管理程序/偶发事件应急响应计划/生产设备管理程序本过程的输入、输出、过程拥有者、责任部门、资源要求和目标以及方法有哪些?目标完成情况怎么样?针对分析结果是否进行持续改进和采取纠正和预防措施? 8.2.3/4.4/6.2.2/5.1.2,5.1.1.3√输入:产品开发,输出:设备一览表、保养记录;目标指标一览表;过程识别及分析符合要求 2查设备的登记表和履历表、设备操作规程、设备预防性维护(如有查CMK )、关键设备的备件库存。

7.5.1.4√有登记表和履历表;按说明书操作;2020年设备保养计划,CMK 未进行;安全库存一览表ZW-24-005A03 查工装登记表,工装维修记录,工装标识,工装储存要求,易损耗工装更换计划。

7.5.1.5√有登记表,无工装维修记录;建立标识;防锈;易损耗工装更换计划4组织是否确定、提供和维护为达到产品符合要求所需的基础设施? 是否使用多方论证的方法,包括风险识别和风险缓解方法,来开发并改进工厂、设施和设备的计划。

制造可行性和产能的策划的评价是否作为管理评审的输入7.1.3√是;未发生;建立了基础设施管理程序并实施 5 组织是否确定,提供并维护过程运行所需的环境以获得合格的产品和服务7.1.4√过程运行环境符合要求6 组织是否保持生产现场处于与产品和制造过程需求相协调的有序的,清洁和维护的状态7.1.4.1√设备保养计划,过程运行环境符合要求7是否建立实施并保持一个形成文件的全面生产维护系统其中至少包含1.关键设备2.关键设备的备品备件3.机器,设备,和设施维护的资源的提供4.设备,工装和量具的包装和防护 5.使用的顾客特殊要求 6.形成文件的维护目标7.定期评审维护计划和目标以及形成文件的措施计划,以在未达到目标时采取纠正措施8.预防性维护方法的使用9.预见性维护的使用(如适用)10.周期性检修8.5.1.5 √设备登记表与履历表;TPM 符合要求管理体系审核检查表审核过程S3 设备工装管理过程责任部门生产部审核员张楠、邓见东审核日期 2020.5.22表单编号:ZW-18-003 A1第 2 页 共 2 页 8客户财产管理程序/偶发事件应急响应计划/生产设备管理程序组织是否建立了一个生产工装的管理方式,其中包括:a ) 维护、维修设施与人员; b ) 存储与修复; c ) 工装准备;d ) 易损工具的工具更换方案;e ) 工具设计修改的文件,包括产品的工程变更等级;f ) 工具的修改和文件的修订;g ) 工具标识,例如:序列号或资产编号;状态,如生产、修理或废弃;所有权;以及位 置。

过程流程图检查表

制编号

问题

是

否

所要求的意见/措施

负责部门/负责人

完成日期

1

流程图是否说明了生产和检测岗位的顺序?

2

是否具备所有合适的FMEA(SFMEA,DFMEA),并用来协助制定过程流程图?

3

流程图是否与控制计划中的产品和过程检查相一致?

4

流程图是否描述了怎样移动产品,如:辊式输送机、滑动容器等等?

5

该过程是否考虑了拉动生产系统/最优化?

6

是否规定在使用前要识别和检验返工产品?

7

由于搬运和外部过程产生的潜在质量问题是否已被识别并被纠正?

核准

审查

制表

3.07-2过程流程图检查清单

过程流程图检查清单-APQP

顾客或厂内零件号

问题

是

否

所要求的意见/措施

负责人

完成日期

1

流程图是否说明了生产和检测岗位的顺序?

2

是否具备所有合适的FMEA(SFMEA,DFMEA),并用来协助制定过程流程图?

3

流程土是否与控制计划中的产品过程检查相பைடு நூலகம்致?

4

流程图是否描述怎样移动产品,如:辊式输送机、滑动容器等等?

5

该过程是否已考虑了拖动生产系统/最佳化?

6

是否规定了使用前要识别和检验返工产品?

7

由于搬运和外部过程生产的潜在质量问题是否已被识别并被纠正?

小组成员会签

项目组长

修订日期

第1页,共1页

表单编号:PSD0203-06-1

汽车公司过程审核记录——TQ过程审核检查表工作表 螺母

过程审核检查表

TB117025/FP300131

产品名称

审核内容

生产过程控制计划是否实施? 现场是否有有效的作业文件?

10 20 30 40 50

做标记

断料

车平面

镗孔、 车平面

成型

10 10 10 10 10

10 10 10 10 10

JL-G07-03 NO.0705

审核人

王秋雅 潘洋

螺母

10

10

10 10 10

10

10 10 10

现场是否有设备和安全操作规 程?

10 10 10 10 10 10 10 10 10

过程材料和上工序加工的产品是 否合格?

10

10

10 10 10

10

10 10 10

操作者是否进行自检或首检? 10 10 10 10 10 10 10 10 10

过程的检测器具和装置是否检定 或定期校准?

10

10

10 10 10

10

10 10 10

是否对过程现有操作的有效性进 行评价和监视?

10

10

10 10 10

10

10 10 10

过程有无生产定额或消耗定额的 要求?

10

10

10 10 10

10

10 10 10

加工量是否与前后工序保持平 衡?

10 10 10 10 10 10 10 10 10

打分合计

228

227

228

228

228

225

230

230

230

工序(过程)符合率

0.991 0.987 0.991 0.991 0.991 0.97826 1

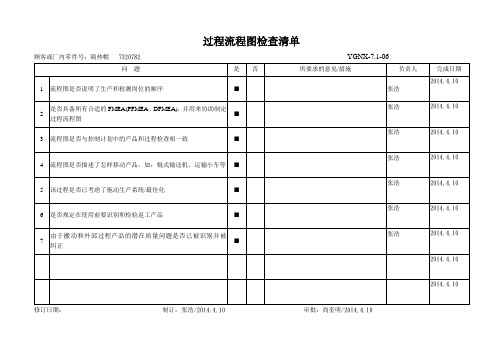

06 过程流程图检查清单

张浩

2014.4.10

4

流程图是否描述了怎样移动产品,如:辊式输送机、运输小车等

■

张浩

2014.4.10

5

该过程是否已考虑了拖动生产系统/最佳化

■

张浩

2014.4.10

6

是否规定在使用前要识别和检验返工产品

■

张浩

2014.4.10

7

由于搬动和外部过程产品的潜在质量问题是否已被识别并被纠正

■

张浩

2014.4.10

2014.4.10

2014.4.10

修订日期:制订:张浩/2014.4.10审批:尚奎明/2014.4.10

过程流程图检查清单

顾客或厂内零件号:隔热帽7320782YGNX-7.1-06

问题

是

否

所要求的意见/措施

负责人

完成日期

1

流程图是否说明了生产和检测岗位的顺序

■

张浩

2014.4.10

2பைடு நூலகம்

是否具备所有合适的FMEA(PFMEA、DFMEA),并用来协助制定过程流程图

■

张浩

2014.4.10

3

流程图是否与控制计划中的产品和过程检查相一致

过程检验程序(含表格)

过程检验程序(QC080000-2017)1.0目的:确保生产过程中在制品都符合品质要求,防止不良品流至下一工序而影响最终产品的质量。

2.0范围:适用于公司所有制程中的在制品。

3.0定义:3.1 IQC:进料检验3.2 IPQC:制程巡检3.3 PQC:制程抽检3.4 FQC:出货检验3.5 OQC:出货抽检4.0权责:4.1品管部主管:4.1.1详见《职责划分程序》;4.1.2制定品质目标及改善计划;4.1.3建立相关规范流程,使制定品质目标如期完成4.2 IPQC(制程巡检):4.2.1指导IPQC人员按各工序IPQC作业指导书及进行日常巡验工作,指导操作员按《作业指导书》进行生产制造。

4.2.2发现严重异常问题时,应及时按《纠正与预防措施程序》进行质量跟踪改善或按《特采控制程序》进行质量放行。

4.3 PQC(制程抽验):4.3.1按《MIL-STD-105E抽样计划》、《检验标准》及《量产技术规格书》进行品质检验。

4.3.2发现不良异常情况及时通过[异常单]向品管部汇报反馈,并按《不合格品控制程序》进行处理不合格品。

4.4 FQC(出货检验):4.4.1按《MIL-STD-105E抽样计划》、《检验标准》及《量产技术规格书》进行品质检验。

4.4.2发现不良异常情况及时通过[工艺异常单]向品管部汇报反馈,并按《不合格品控制程序》进行处理不合格品。

4.5 OQC(出货抽检):4.5.1按《成品及出货检验管理办法》、《检验标准》、《量产技术规格书》及《抽样计划》进行抽检;4.5.2发现不良异常情况及时通过[异常单]向品管部汇报反馈,并按《不合格品管理办法》进行处理不合格品。

4.5 统计员:4.5.1负责收集检验数据,并根据《统计分析控制程序》对数据进行汇总分析。

4.5.2对分析后的数据中出现的异常情况,按《纠正与预防措施程序》进行品质改善。

5.0内容: 5.1流程:流程 权责岗位使用表单IPQC 生产部 IPQC生产部检验人员 PQC FQC OQC 统计员 生产部 品管部《首件、过程作业检验记录表》《模块首检日报表》[IPQC 巡检报表][品管检验日报表][出货检验报告][纠正和预防措施处理单]制 造品质改善不良品汇总记录分析首检确认巡检自主检验过程抽检出货抽检入库抽检5.2内容:5.2.1首件确认:生产前必须经过首件确认,首件不合格或未进行首件确认严禁批量生产。

ZY-QW-ZL-07-03-A0产品审核检查记录表

抽样地点审核员检验顺序特殊特性 或D/TLD 缺陷级代码缺陷等级系数fn*f CPK检测器具n=123456789缺陷数缺陷点数(FP)22.1C 15目视5OK OK OK OK OK 002.2C 15目视5OK OK OK OK OK 002.3C 15目视5OK OK OK OK OK 002.4C15目视5OKOKOKOKOK33.1C 15目视5OK OK OK OK OK 003.2C 15目视5OK OK OK OK OK 003.3C 15目视5OK OK OK OK OK 003.4C15目视5OKOKOKOKOK44.1.1C 15三坐标518.1218.1418.1418.1218.12004.1.2C 15三坐标515.3815.3515.3715.3615.36004.1.3C 15卡尺(0-150)5 5.04 5.07 5.08 5.06 5.07004.1.4C 15卡尺(0-150)5 5.04 5.03 5.04 5.04 5.03004.1.5C 15卡尺(0-150)5 5.04 5.03 5.02 5.02 5.04004.1.6C15卡尺(0-150)516.9217.1617.2617.117.22产品审核检查记录表项目名称项目编号生产日期制定部门:表单编号:ZY-QW-ZL-07-03-A0操作顺序:参照<<产品审核指导书-作业步骤>>检测特性/额定值包装包装符合包装规范客户名称图纸日期审核日期包装箱无变形、破损;合格证及外包装标识填写正确、清晰产品图号、名称与实物一致; 外观(颜色/表面缺陷) 滑动区域无划伤、铝屑两端部冲切部位无毛刺;冲孔部位无毛刺挡风网限位凹坑无漏冲;遮阳板槽无波浪状;限位槽边缘无毛刺;打点标识挡风网限位凹坑无漏冲;遮阳板槽无波浪状;限位槽边缘无毛刺;打点标识尺寸检查18.06±0.115.41±0.15+0.55+0.1∮5+0.116.9+0.5审核员检验顺序特殊特性 或D/TLD缺陷级代码缺陷等级系数fn*f CPK检测器具n=123456789缺陷数缺陷点数(FP)操作顺序:参照<<产品审核指导书-作业步骤>>检测特性/额定值客户名称图纸日期审核日期审核员检验顺序特殊特性 或D/TLD缺陷级代码缺陷等级系数fn*f CPK检测器具n=123456789缺陷数缺陷点数(FP)操作顺序:参照<<产品审核指导书-作业步骤>>检测特性/额定值客户名称图纸日期审核日期20.18±0.1审核员检验顺序特殊特性 或D/TLD缺陷级代码缺陷等级系数fn*f CPK检测器具n=123456789缺陷数缺陷点数(FP)操作顺序:参照<<产品审核指导书-作业步骤>>检测特性/额定值客户名称图纸日期审核日期编制:冯晏日期:0批准/日期:。

检测工作流程表

(具体检测部位见背面)

□贯入法检测砂浆强度

《贯入式检测砌筑砂浆抗压强度技术规程》(JGJ/T136-2017)

共: 个

(具体检测部位见背面)

□钢筋保护层厚度检测

《混凝土结构工程施工质量验收规范》

(GB 50204-2015)

《混凝土中钢筋检测技术规程》

(JGJ/T 152-2008)

1、选一层检测5点(悬臂构件占50%以上);

√是□否

XX个

XX个

□是□否

□是□否

□是□否

□是□否

□是□否

□是□否

□钢筋保护层

检测部位:

□钢筋锚固

锚件类型

锚件规格

单根锚件抗拉拔力设计要求(kN)

签

章

委托单位

必填(必须盖公章)

建设单位

选填(盖章)

监理单位

选填(盖章)

施工单位

选填(盖章)

共:XX点

(具体检测部位见背面)

委托人签字:

年月日

联系人电话:

备注

注:按设计要求检测

委托检测申请

工程名称

XXXXXXXXXXX工程

现场联系人:

张三

联系电话:

137XXXX

检测方法

工程部位

设计等级

施工日期

检测条件

(是否满足)构Biblioteka 数检测构件数□钻芯法

□回弹法

□贯入法

√楼板厚度

XXXXX

XX

XX年XX月XX日

结构型式

必填(按设计图纸)

层数

必填(按设计图纸)

建筑面积(m2)

必填(按设计图纸)

保护层设计要求

梁:mm;板mm