液压缸零部件应用技术要求

液压缸技术标准

液压缸维修技术标准

编

张业建、赵春涛

制:

审

樊建成

核:

批

魏成文

准:

上海宝钢集团设备部

二OO八年八月

目录

1 总则

2 引用标准

3 各部分常用材料及技术要求3.1 缸筒的材料和技术要求3.2 活塞的材料和技术要求3.3 活塞杆的材料和技术要求

3.4 端盖的材料和技术要求

4 液压缸的检查

4.1 缸筒内表面

4.2 活塞杆的滑动面

4.3 密封

4.4 活塞杆导向套的内表面4.5 活塞的表面

4.6 其它

5 液压缸的装配

6 液压缸实验

附表1 检查项目和质量分等(摘录

JB/JQ20301-88) (16)

附表2 螺栓和螺母最大紧固力矩(仅供参考) (17)

附表3 螺纹的传动力和拧紧力矩................................ (18)

液压缸维修技术标准

1 总则

1.1 适用范围本维修技术标准

规定了液压缸各组成部分的常

用材料和技术要求、液压缸的

检查、装配以及试验,适用于

宝钢股份公司宝钢分公司范围

内液压缸的维修,维修单位按

本标准执行;

1.2 密封选择密封件应选择宝

钢股份公司指定生产厂家的标

准产品,特殊情况需得到宝钢

相关技术部门审核同意;

1.3 螺纹防松液压缸的螺纹连

接在安装时应涂上宝钢股份公

司指定生产厂家的螺纹紧固

胶;

1.4 液压缸防腐修理好的液压

缸,若在仓库或现场存放时间

超过半年时间,需采用适当的

防腐措施;

1.5 螺栓选择 10.9级(包括

10.9级)以下的高强度螺栓可

以采用国内著名生产厂的产

品,10.9级(不包括10.9级)以上的高强度螺栓应采用国外

著名生产厂的产品;

1.6 本标准的解释权属宝钢股份

JBT10205液压缸技术条件

前言

液压缸技术条件

(GJB/T10205-2000)

前言

本标准修改采用《JB/T10205-2000 液压缸技术条件》本标准归口单位:

本标准起草单位:

本标准主要起草人:

本标准批准人:

液压缸技术条件

1范围

本标准规定了单、双作用液压缸技术条件。

本标准适用于以液压油或性能相当的其它矿物油为工作介质的双作用或单作用液压缸。

2规范性引用文件

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T 2346—1988 液压气动系统及元件公称压力系列

GB/T 2348—1993 液压气动系统及元件缸内径及活塞杆外径

GB/T 2350—1980 液压气动系统及元件—活塞杆螺纹型式和尺寸系列

GB/T 2828—1987 逐批检查计数抽样程序及抽样表(适用于连续批的检查)

GB/T 2878—1993 液压元件螺纹连接油口型式和尺寸

GB/T 2879—1986 液压缸活塞和活塞杆动密封沟槽型式、尺寸和公差

GB/T 2880—1981 液压缸活塞和活塞杆窄断面动密封沟槽尺寸系列和公差

GB/T 6577—1986 液压缸活塞用带支承环密封沟槽型式、尺寸和公差

GB/T 6578—1986 液压缸活塞杆用防尘圈沟槽型式、尺寸和公差

GB/T 7935—1987 液压元件通用技术条件

GB/T 15622—1995 液压缸试验方法

GB/T 17446—1998 流体传动系统及元件术语

JB/T 7858—1995 液压元件清洁度评定方法及液压元件清洁度指标

液压缸零部件技术要求

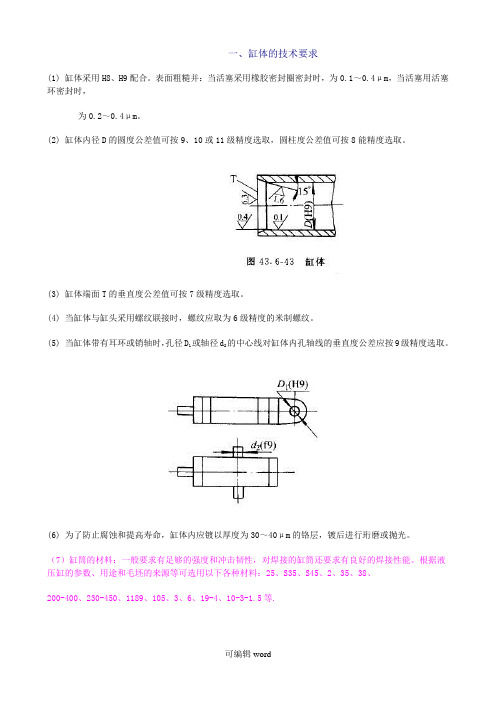

一、缸体的技术要求

(1) 缸体采用H8、H9配合。表面粗糙并:当活塞采用橡胶密封圈密封时,为0.1~0.4μm,当活塞用活塞环密封时,

为0.2~0.4μm。

(2) 缸体内径D的圆度公差值可按9、10或11级精度选取,圆柱度公差值可按8能精度选取。

(3) 缸体端面T的垂直度公差值可按7级精度选取。

(4) 当缸体与缸头采用螺纹联接时,螺纹应取为6级精度的米制螺纹。

(5) 当缸体带有耳环或销轴时,孔径D1或轴径d2的中心线对缸体内孔轴线的垂直度公差应按9级精度选取。

(6) 为了防止腐蚀和提高寿命,缸体内应镀以厚度为30~40μm的铬层,镀后进行珩磨或抛光。

(7)缸筒的材料:一般要求有足够的强度和冲击韧性,对焊接的缸筒还要求有良好的焊接性能。根据液压缸的参数、用途和毛坯的来源等可选用以下各种材料:25、S35、S45、2、35、38、

200-400、230-450、1189、105、3、6、19-4、10-3-1.5等.

二、缸体端部联接型式

1.对于固定机械,若尺寸与质量没有特殊要求时,建议采用法兰联接或拉杆联接。

2.对于活动机械,若尺寸和质量有特殊要求时,推荐采用外螺纹联接或外半环联接。

三、缸盖

缸盖的材料

液压缸缸盖的常用材料为35、45号锻钢或35、45铸钢或200、300、350铸铁等材料。

缸盖的技术要求

1)直径D、D2、D3的圆柱度公差应按9、10、11级精度选取;

2)D2、D3与d同轴度公差值为0.03;

3)端面A、B与直径d轴心线的垂直度公差值按7级精度选取;

4)导向孔的表面粗糙度=1.25μm

液压缸技术标准

液压缸维修技术标准

编

张业建、赵春涛

制:

审

樊建成

核:

批

魏成文

准:

上海宝钢集团设备部

二OO八年八月

目录

1 总则

2 引用标准

3 各部分常用材料及技术要求3、1 缸筒的材料与技术要求3、2 活塞的材料与技术要求3、3 活塞杆的材料与技术要求

3、4 端盖的材料与技术要求

4 液压缸的检查

4、1 缸筒内表面

4、2 活塞杆的滑动面

4、3 密封

4、4 活塞杆导向套的内表面4、5 活塞的表面

4、6 其它

5 液压缸的装配

6 液压缸实验

附表1 检查项目与质量分等(摘录

JB/JQ20301-88)、、、、、、、、、、、、、16

附表2 螺栓与螺母最大紧固力矩(仅供参考)、、、、、、、、、、、、、、、、、、、、、、、、、、、、17

附表3 螺纹的传动力与拧紧力矩、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、18

液压缸维修技术标准

1 总则

1、1 适用范围本维修技术标准

规定了液压缸各组成部分的常

用材料与技术要求、液压缸的

检查、装配以及试验,适用于宝

钢股份公司宝钢分公司范围内

液压缸的维修,维修单位按本

标准执行;

1、2 密封选择密封件应选择宝

钢股份公司指定生产厂家的标

准产品,特殊情况需得到宝钢

相关技术部门审核同意;

1、3 螺纹防松液压缸的螺纹连

接在安装时应涂上宝钢股份公

司指定生产厂家的螺纹紧固

胶;

1、4 液压缸防腐修理好的液压

缸,若在仓库或现场存放时间

超过半年时间,需采用适当的

防腐措施;

1、5 螺栓选择 10、9级(包括

10、9级)以下的高强度螺栓可

以采用国内著名生产厂的产

液压油缸技术指标

液压油缸是一种常见的液压传动装置,广泛应用于各个领域,如工程机械、冶金设备、船舶等。下面将详细介绍液压油缸的技术指标。

一、工作压力:

液压油缸的工作压力是指在正常工作状态下,液压油缸所能承受的最大压力。工作压力通常以兆帕(MPa)或千瓦/平方厘米(kW/cm²)为单位。根据不同应用领域的需求,液压油缸的工作压力可以有不同的要求。

二、工作行程:

液压油缸的工作行程是指活塞从一个端点到另一个端点的移动距离,通常以毫米(mm)为单位。工作行程需根据实际需求设计,并考虑到机械结构、工作空间等因素。

三、额定推力:

液压油缸的额定推力是指在额定工作压力下,液压油缸所能提供的最大推力。额定推力通常以牛顿(N)为单位。根据具体应用需求,液压油缸的额定推力可以有不同的要求。

四、速度:

液压油缸的速度是指活塞运动的速度,通常以毫米/秒(mm/s)为单位。速度需根据实际应用需求进行设计,并考虑到工作效率、稳定性等因素。

五、密封性能:

液压油缸的密封性能对于其正常工作至关重要。优质的密封件能够有效防止液压油缸泄漏,并提高其使用寿命。常见的密封方式包括O型圈密封、V型密封环等。

六、耐磨性:

液压油缸在工作过程中会受到摩擦力的作用,因此耐磨性是评价液压油缸质量的一个重要指标。高质量的液压油缸通常采用耐磨

涂层或特殊材料制造,以提高其耐磨性能。

七、可靠性:

液压油缸的可靠性是指其在长时间、高频率的工作条件下,能否保持正常工作并达到预期的性能指标。液压油缸的可靠性受到结构设计、材料选择、加工工艺等多个因素的影响。

八、安全性:

液压油缸的安全性是指其在工作过程中能否保证操作人员和设备的安全。液压油缸通常配备有安全阀、溢流阀等安全装置,以防止超载、过压等情况发生。

JBT10205液压缸技术规范

JBT10205液压缸技术规范

1. 引言

本文档旨在规范JBT液压缸的技术要求和规格,以确保其性能

和质量达到预期标准。

2. 适用范围

本技术规范适用于JBT液压缸的设计、制造和使用。液压缸的

应用范围包括但不限于工业机械、建筑设备及农业机械。

3. 技术要求

3.1 结构要求

液压缸应具有坚固可靠的结构,能够承受额定工作压力和载荷,并具有一定的防护性能。液压缸的结构应具备以下特点:- 缸体和活塞杆应采用高强度材料制造,具有良好的刚性和耐

腐蚀性。

- 活塞杆与缸体的连接应牢固可靠,不得出现松动或漏油现象。

- 液压缸应具备适当的密封装置,以确保工作时的密封性能。

- 液压缸应具备适当的缓冲装置,以减少工作时的冲击和振动。

3.2 尺寸和公差要求

液压缸的尺寸和公差应符合设计要求,并具备良好的互换性。

对于关键尺寸和公差的要求,应采用精密加工和测量手段,以确保

其精度和稳定性。

3.3 功能要求

液压缸的功能要求包括但不限于以下几个方面:

- 快速响应和精确控制能力,以满足工作需求。

- 良好的运动平稳性和可靠性,降低工作过程中的摩擦和磨损。

- 适当的工作温度范围和环境适应性,能够在各种工况下正常

运行。

- 合理的能量效率和功耗控制,减少能源消耗和成本。

4. 质量控制

为确保液压缸的质量,制造商应建立完善的质量控制体系,并

严格执行相关标准和规范要求。质量控制应覆盖液压缸的设计、制造、检测和维护等全过程,并包括以下几个方面:

- 断面和材料的检测和选择。

- 制造工艺和工装规范化,确保生产的一致性和稳定性。

- 成品液压缸的全面检测和试验,以保证其性能和质量符合标准要求。

液压缸 活塞杆技术条件

液压缸活塞杆技术条件

液压缸是一种通过液体压力来实现线性运动的装置,常用于工程机械、船舶、冶金设备等领域。活塞杆是液压缸中的重要组成部分,它连接液压缸的活塞和外部负载,承受着巨大的压力和拉力。

液压缸活塞杆的技术条件对于液压缸的性能和使用寿命具有重要影响。以下将从活塞杆的材料、硬度、加工精度、表面处理、密封性能等方面进行详细阐述。

首先是活塞杆的材料选择。活塞杆需要具备良好的强度和韧性,以承受液压力和负载的作用。一般常用的活塞杆材料有碳钢、合金钢和不锈钢等。根据具体的工作条件和要求,选择合适的材料可以确保液压缸活塞杆的可靠性和耐久性。

其次是活塞杆的硬度要求。活塞杆需要具备一定的硬度,以抵抗液压缸内部的摩擦和磨损。硬度的选择应根据具体的工作条件和负载大小来确定,一般要求在一定范围内保持均匀的硬度,以避免因硬度不均匀而引起的断裂或变形问题。

加工精度是保证液压缸活塞杆性能的关键因素之一。活塞杆经过精密加工可以确保其直径和圆度的精度,从而保证活塞杆与密封件的配合间隙和密封效果。此外,还需要注意活塞杆表面的光滑度,以减小摩擦阻力和磨损。

表面处理是提高液压缸活塞杆耐腐蚀性和润滑性的重要措施。常用的表面处理方法有镀铬、渗碳和氮化等。镀铬可以提高活塞杆的耐腐蚀性和硬度,渗碳可以增加活塞杆表面的硬度和耐磨性,氮化可以提高活塞杆的抗腐蚀性和疲劳寿命。

密封性能是液压缸活塞杆的重要指标之一。活塞杆与密封件之间的配合间隙和密封效果直接影响液压缸的工作效率和寿命。为了提高密封性能,可以采用密封件的优化设计和选择合适的密封材料,同时还要保证活塞杆的加工精度和表面质量。

JBT10205液压缸技术条件

JBT10205液压缸技术条件液压缸技术条件(GJB/T-2000)

前言

本标准修改采用《JB/T-2000液压缸技术条件》

本标准归口单位:

本标准起草单位:

本标准主要起草人:

本标准批准人:

液压缸技术条件

1范围

本标准规定了单、双作用液压缸技术条件。

本标准适用于以液压油或性能相当的其它矿物油为工作介质的双作用或单作用液压缸。2规范性引用文件

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T 2346—1988液压气动系统及元件公称压力系列GB/T 2348—1993液压气动系统及元件缸内径及活塞杆外径

GB/T 2350—1980液压气动系统及元件—活塞杆螺纹型式和尺寸系列GB/T 2828—1987逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB/T 2878—1993液压元件螺纹连接油口型式和尺寸

GB/T 2879—1986液压缸活塞和活塞杆动密封沟槽型式、尺寸和公差GB/T 2880—1981液压缸活塞和活塞杆窄断面动密封沟槽尺寸系列和公差GB/T 6577—1986液压缸活塞用带支承环密封沟槽型式、尺寸和公差GB/T 6578—1986液压缸活塞杆用防尘圈沟槽型式、尺寸和公差GB/T 7935—1987液压元件通用技术条件

GB/T —1995液压缸试验方法

GB/T —1998流体传动系统及元件术语

JB/T 7858—1995液压元件干净度评定办法及液压元件干净度目标3定义

JBT液压缸技术条件

1.1.1.1.1.3

液压缸技术条件 (GJB/T10205-2000)

前言

本标准修改采用《JB/T10205-2000液压缸技术条件》本标准归口单位:

本标准起草单位:

本标准主要起草人:

本标准批准人:

液压缸技术条件

1 范围

本标准规定了单、双作用液压缸技术条件。

本标准适用于以液压油或性能相当得其它矿物油为工作介质得双作用或单作用液压缸。

2规范性引用文件

下列标准所包含得条文,通过在本标准中引用而构成为本标准得条文、本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准得各方应探讨使用下列标准最新版本得可能性。

GB/T2346—1988 液压气动系统及元件公称压力系列

GB/T 2348-1993 液压气动系统及元件缸内径及活塞杆外径

GB/T 2350—1980液压气动系统及元件—活塞杆螺纹型式与尺寸系列

GB/T 2828-1987 逐批检查计数抽样程序及抽样表(适用于连续批得检查)

GB/T 2878—1993 液压元件螺纹连接油口型式与尺寸

GB/T 2879—1986 液压缸活塞与活塞杆动密封沟槽型式、尺寸与公差

GB/T 2880—1981 液压缸活塞与活塞杆窄断面动密封沟槽尺寸系列与公差

GB/T 6577—1986 液压缸活塞用带支承环密封沟槽型式、尺寸与公差

GB/T 6578-1986 液压缸活塞杆用防尘圈沟槽型式、尺寸与公差

GB/T 7935—1987液压元件通用技术条件

GB/T15622-1995 液压缸试验方法

GB/T 17446—1998 流体传动系统及元件术语

JB/T 7858—1995液压元件清洁度评定方法及液压元件清洁度指标

液压缸技术标准

攀钢液压中心

二O一0年一月

目录

1、总则

2、引用标准

3、各部分常用材料及技术要求

3.1、缸筒的材料和技术要求

3.2、活塞的材料和技术要求

3.3、活塞杆的材料和技术要求

3.4、端盖的材料和技术要求

4、液压缸维修工艺流程

5、液压缸的检查

5.1、缸筒内表面

5.2、活塞杆的滑动面

5.3、密封

5.4、活塞杆导向套的内表面

5.5、活塞的表面

5.6、其它

6、液压缸的装配

7、液压缸试验

附表1:检查项目和质量分等(摘录JB/T10205-2000)附表2:液压缸、气缸铭牌编号

附表3:螺栓和螺母最大紧固力矩(仅供参考)

附表4:螺纹的传动力和拧紧力矩

液压缸维修技术标准

1、总则

1.1 适用范围本维修技术标准规定了液压缸各组成部分的常用材料和技术要求、液压缸的检查、装配以及试验,适用于攀钢液压中心范围内液压缸的维修,维修用户单位按本标准执行。

1.2 密封选择密封件应选择攀钢液压中心指定生产厂家的标准产品,特殊情况需得到攀钢相关技术部门审核同意。

1.3 螺纹防松液压缸的螺纹连接在安装时应采用攀钢液压中心联接螺纹的防松结构型式,不能从结构上采取防松措施的,应涂上攀钢液压中心指定的螺纹紧固胶。

1.4 液压缸防腐修理好的液压缸,若在仓库或现场存放时间超过3个月时间,需采用适当的防腐措施。

1.5 螺栓选择一般采用8.8级、10.9级、1

2.9级的高强度螺栓(钉),应采用国内著名生产厂的产品。

1.6 气缸维修标准参照本标准执行。

1.7 本标准的解释权属攀钢液压中心。

2、引用标准

液压缸的维修应执行下列国家标准,允许采用要求更高的标准。

液压原件通用技术规范最新版

液压原件通用技术规范最新版

液压原件通用技术规范,是指液压系统中各种液压元件(如液压缸、液压泵、液压阀等)的一系列技术要求和规范。它是为了确保液压系统的正常运行和安全使用而制定的。

液压原件通用技术规范的最新版主要包括以下内容:

1. 产品标识和型号:规定了液压原件的标识方法和型号编制规则,以便用户能够准确选择和标识液压原件。

2. 技术要求:规定了液压原件的性能要求,包括工作压力、工作温度、工作介质、密封性能等。此外,还规定了液压原件的结构要求,包括外形尺寸、连接方式、紧固件等。

3. 材料要求:规定了液压原件所使用的材料的种类和性能要求。材料要求主要包括机械性能、化学成分、热处理要求等。

4. 安装和调试:规定了液压原件的安装要求和调试步骤。安装要求主要包括紧固力、装配精度等。调试步骤主要包括泄漏测试、功能测试等。

5. 使用注意事项:规定了液压原件在使用过程中的注意事项,如避免过载、避免冲击、避免过热等。

最新版的液压原件通用技术规范在以上几个方面都进行了更新和完善。首先,与以往相比,最新版的液压原件通用技术规范更加注重对产品标识和型号的规范,以提高产品的可识别性和

可选择性。其次,最新版的规范在技术要求和材料要求方面进行了更新,以适应液压系统日益复杂和多样化的需求。此外,最新版的规范还加强了对安装和调试的要求,以确保液压原件的安全和可靠性。同时,最新版的规范对使用注意事项进行了补充和完善,以提高用户对液压原件的使用和维护意识。

总之,最新版的液压原件通用技术规范是一个全面而严格的标准,它旨在提高液压系统的性能和安全性,促进液压技术的发展和应用。对于液压原件的设计、生产、使用和维护等各个环节来说,都具有重要的指导意义。

液压缸的主要零件材料 结构和技术要求

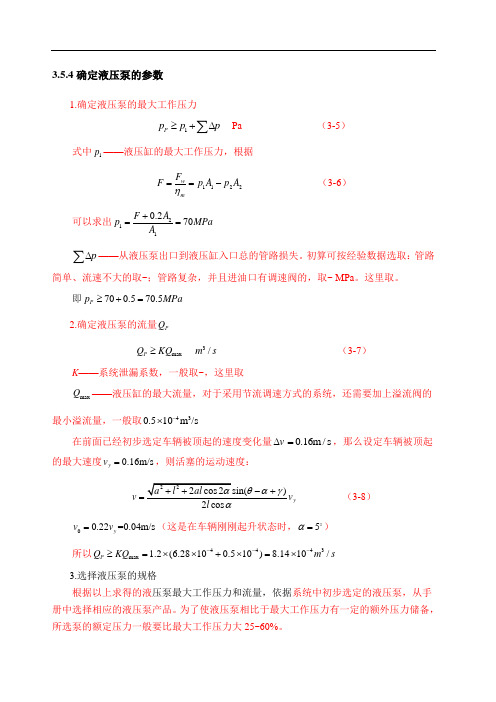

3.5.4确定液压泵的参数

1.确定液压泵的最大工作压力

1P p p p ≥+∆∑ Pa (3-5)

式中1p ——液压缸的最大工作压力,根据

1122w m

F F p A p A η==- (3-6) 可以求出211

0.270F A p MPa A +== p ∆∑——从液压泵出口到液压缸入口总的管路损失。初算可按经验数据选取:管路简单、流速不大的取~;管路复杂,并且进油口有调速阀的,取~ MPa 。这里取。

即700.570.5P p MPa ≥+=

2.确定液压泵的流量P Q

max P Q KQ ≥ 3/m s (3-7)

K ——系统泄漏系数,一般取~,这里取

max Q ——液压缸的最大流量,对于采用节流调速方式的系统,还需要加上溢流阀的最小溢流量,一般取430.510m /s -⨯

在前面已经初步选定车辆被顶起的速度变化量v ∆0.16m /s =,那么设定车辆被顶起的最大速度0.16m/s y v =,则活塞的运动速度:

)2cos y v v l θαγα

-+= (3-8) 00.22=0.04m/s y v v =(这是在车辆刚刚起升状态时,5α=o )

所以4443max 1.2(6.28100.510)8.1410/P Q KQ m s ---≥=⨯⨯+⨯=⨯

3.选择液压泵的规格

根据以上求得的液压泵最大工作压力和流量,依据系统中初步选定的液压泵,从手册中选择相应的液压泵产品。为了使液压泵相比于最大工作压力有一定的额外压力储备,所选泵的额定压力一般要比最大工作压力大25~60%。

查找液压缸设计手册P37-135选择CB-A F 型齿轮泵,其参数如下表

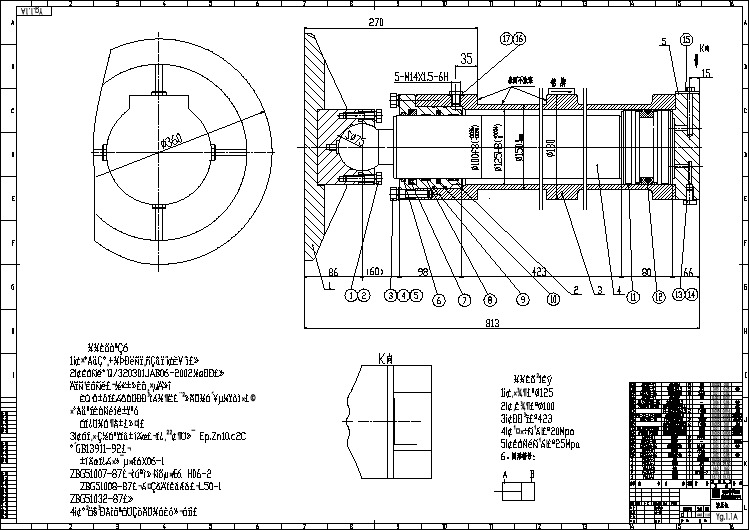

典型液压缸机械设计cad总装配图(含技术要求)

液压缸的设计规范

液压缸的设计规范

目录:一、液压缸的基本参数

1、液压缸内径及活塞杆外径尺寸系列

2、液压缸行程系列(GB2349-1980) 二、液压缸类型及安装方式

1、液压缸类型

2、液压缸安装方式

三、液压缸的主要零件的结构、材料、及技术要求

1、缸体

2、缸盖(导向套)

3、缸体及联接形式

4、活塞头

5、活寒杆

6、活塞杆的密封和防尘

7、缓冲装置

8、排气装置

9、液压缸的安装联接部分(GB/T2878)

四、液压缸的设计计算

1、液压缸的设计计算部骤

2、液压缸性能参数计算

3、液压缸几何尺寸计算

4、液压缸结构参数计算

5、液压缸的联接计算

一、液压缸的基本参数

1.1液压缸内径及活塞杆外径尺寸系列

1.1.1液压缸内径系列(GB/T2348-1993)

8 10 12 16 20 25 32 40 50 63 80 (90) 100 (110)

125 (140) 160 (180) 200 220 (250)

(280) 320 (360) 400 450 500

括号内为优先选取尺寸

1.1.2活塞杆外径尺寸系列(GB/T2348-1993)

4 5 6 8 10 12 14 16 18 20 22 25 28 32 36 40 45 50 56 63 70 80 90 100 110 125 140 160 180 200 220 250 280 320 360

活塞杆连接螺纹型式按细牙,规格和长度查有关资料。

1.2液压缸的行程系列(GB2349,1980)

1.2.1第一系列

25 50 80 100 125 160 200 250 320 400

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、缸体的技术要求

(1) 缸体采用H8、H9配合。表面粗糙并:当活塞采用橡胶密封圈密封时,Ra为0.1~0.4μm,当活塞用活塞环密封时,

Ra为0.2~0.4μm。

(2) 缸体内径D的圆度公差值可按9、10或11级精度选取,圆柱度公差值可按8能精度选取。

(3) 缸体端面T的垂直度公差值可按7级精度选取。

(4) 当缸体与缸头采用螺纹联接时,螺纹应取为6级精度的米制螺纹。

(5) 当缸体带有耳环或销轴时,孔径D1或轴径d2的中心线对缸体内孔轴线的垂直度公差应按9级精度选取。

(6) 为了防止腐蚀和提高寿命,缸体内应镀以厚度为30~40μm的铬层,镀后进行珩磨或抛光。

(7)缸筒的材料:一般要求有足够的强度和冲击韧性,对焊接的缸筒还要求有良好的焊接性能。根据液压缸的参数、用途和毛坯的来源等可选用以下各种材料:25、S35、S45、2CrMo、35CrMo、38CrMoAl、

ZG200-400、ZG230-450、1Cr18Ni9、ZL105、LF3、LF6、ZQA19-4、ZQA10-3-1.5等.

二、缸体端部联接型式

1.对于固定机械,若尺寸与质量没有特殊要求时,建议采用法兰联接或拉杆联接。

2.对于活动机械,若尺寸和质量有特殊要求时,推荐采用外螺纹联接或外半环联接。

三、缸盖

缸盖的材料

液压缸缸盖的常用材料为35、45号锻钢或ZG35、ZG45铸钢或HT200、HT300、HT350铸铁等材料。

缸盖的技术要求

1)直径D、D2、D3的圆柱度公差应按9、10、11级精度选取;

2)D2、D3与d同轴度公差值为0.03mm;

3)端面A、B与直径d轴心线的垂直度公差值按7级精度选取;

4)导向孔的表面粗糙度Ra=1.25μm

四、活塞的材料

液压缸活塞常用的材料为耐磨铸铁、灰铸铁(HT300、HT350)、钢(有的在外径上套有尼龙66、尼龙1010或夹布酚醛塑料的耐磨环)及铝合金等。

活塞的技术要求

1)活塞外径D对内径D1的径向跳动公差值,按7、8级精度选取。

2)端面T对内孔D1轴线的垂直度公差值,应按7级精度选取。

3)外径D的圆柱度公差值,按9、10或11级精度选取。

五、活塞杆

端部结构

结

构

形

式

外螺纹内螺纹单耳环双耳环

结

构

简

图

结构形式球头销轴柱销

结构简图

结构形式锥销法兰

结构简图

端部尺寸(螺纹联接形式(mm))

直径与螺距

D×t

螺纹长L 直径与螺距

D×t

螺纹长L 短型长型短型长型

M3×0.35 6 9 M42×2 56 84 M4×0.5 8 12 M48×2 63 96 M4×0.7*8 12 M56×2 75 112 M5×0.5 10 15 M64×3 85 128

M6×0.75 12 16 M72×3 85 128

M6×1*12 16 M80×3 95 140

M8×1 12 20 M90×3 106 140

M8×1.25 12 20 M100×3 112

M10×1.25*14 22 M110×3 112

M12×1.25 16 24 M125×4 125

M14×1.5 18 28 M140×4 140

M16×1.5 22 32 M160×4 160

M18×1.5 25 36 M180×4 180

M20×1.5 28 40 M200×4 200

M22×1.5 30 44 M220×4 220

M24×2 32 48 M250×6 250

M27×2 36 54 M280×6 280

M30×2 40 60

M33×2 45 66

M36×2 50 72

注:1.螺纹长度L:内螺纹时,是指最小尺寸;外螺纹时,是指最大尺寸。

2.当需要用锁紧螺母时,采用长型螺纹长度。

3.带*号的螺纹尺寸,为气缸专用。

端部尺寸(耳环型联接(mm))

缸径D

端部耳环尺寸

p=6.3、10、12.5MPa 16MPa 20、25MPa 31.5MPa CD、MR1EW、MR2CD、MR1EW、MR2CD、MR1EW MR2CD、MR1EW MR2

40 16 20 20 25 20 30 25 30 45 35 50 20 25 30 25 30 45 35 30 45 35 63 30 35 40 45 40 55 45 40 55 45 80 60 35 40 45 40 55 45 40 55 45 90 40 45 40 45 40 55 45 50 70 60 100 40 45 50 60 50 70 60 50 70 60

110 50 60 50 60 50 70 60 60 85 70 125 50 60 50 60 60 85 70 60 85 70 140 50 60 60 70 60 85 70 70 100 80 160 60 70 60 70 70 100 80 80 110 90 180 70 80 70 80 80 110 90 90 120 100 200 70 80 80 90 90 120 100 100 130 110

注:1.耳环材料推荐采用45钢

2.表中MR1=CD,MR2=1.2CD,EW=(1.2~1.4)CD(低压选小值,高压选大值)。

端部尺寸(单耳球铰型联接(mm))

缸径D

端部单耳球铰尺寸

p=6.3、10、12.5MPa 16MPa 20、25MPa 31.5MPa

CX EP MS CX EP MS CX EP MS CX EP MS

40 16 20 22 20 25 28 20 30 28 25 45 35 50 20 25 25 25 35 35 25 45 35 30 45 42 63 30 35 40 40 45 55 40 55 55 40 55 55 80 30 35 40 40 45 55 40 55 55 40 55 55 (90) 40 45 40 40 45 55 40 55 55 50 70 70 100 40 45 50 50 60 70 50 70 70 50 70 70 (110) 50 60 50 50 60 70 50 70 70 60 85 85 125 50 60 50 50 60 70 60 85 85 60 85 85 (140) 50 60 60 60 70 85 60 85 85 70 100 95 160 60 70 60 60 70 85 70 100 95 80 110 110 (180) 70 80 70 70 80 95 80 110 110 90 120 120 200 70 80 80 80 80 110 90 120 120 100 130 130

注:1.耳环材料推荐用45号钢。