QC七大手法讲义

QC七大手法培训讲义

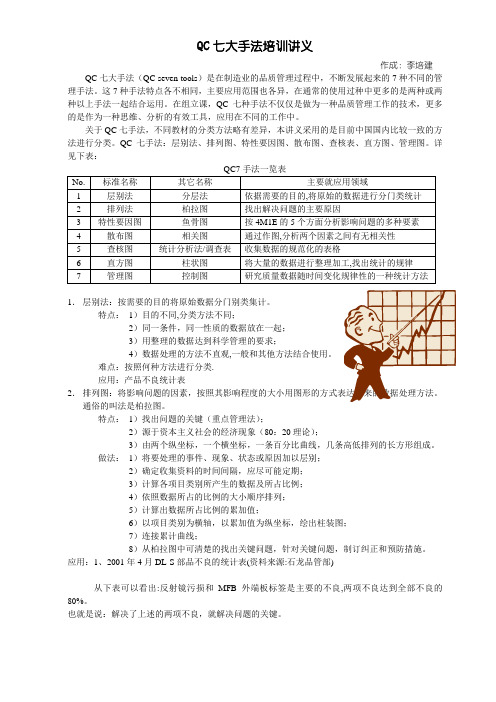

QC七大手法培训讲义作成:李培建QC七大手法(QC seven tools)是在制造业的品质管理过程中,不断发展起来的7种不同的管理手法。

这7种手法特点各不相同,主要应用范围也各异,在通常的使用过种中更多的是两种或两种以上手法一起结合运用。

在组立课,QC七种手法不仅仅是做为一种品质管理工作的技术,更多的是作为一种思维、分析的有效工具,应用在不同的工作中。

关于QC七手法,不同教材的分类方法略有差异,本讲义采用的是目前中国国内比较一致的方法进行分类。

QC七手法:层别法、排列图、特性要因图、散布图、查核表、直方图、管理图。

详见下表:1.层别法:按需要的目的将原始数据分门别类集计。

特点:1)目的不同,分类方法不同;2)同一条件,同一性质的数据放在一起;3)用整理的数据达到科学管理的要求;4)数据处理的方法不直观,一般和其他方法结合使用。

难点:按照何种方法进行分类.应用:产品不良统计表2.排列图:将影响问题的因素,按照其影响程度的大小用图形的方式表达出来的数据处理方法。

通俗的叫法是柏拉图。

特点:1)找出问题的关键(重点管理法);2)源于资本主义社会的经济现象(80:20理论);3)由两个纵坐标,一个横坐标,一条百分比曲线,几条高低排列的长方形组成。

做法:1)将要处理的事件、现象、状态或原因加以层别;2)确定收集资料的时间间隔,应尽可能定期;3)计算各项目类别所产生的数据及所占比例;4)依照数据所占的比例的大小顺序排列;5)计算出数据所占比例的累加值;6)以项目类别为横轴,以累加值为纵坐标,绘出柱装图;7)连接累计曲线;8)从柏拉图中可清楚的找出关键问题,针对关键问题,制订纠正和预防措施。

应用:1、2001年4月DL-S部品不良的统计表(资料来源:石龙品管部)从下表可以看出:反射镜污损和MFB外端板标签是主要的不良,两项不良达到全部不良的80%。

也就是说:解决了上述的两项不良,就解决问题的关键。

3.特性要因图:用图形的方式表示出影响问题的多种因素,形似鱼骨故也称鱼骨图,特点:1)图形表达,一目了然,避免文字说明的烦琐;2)与会者畅所欲言,便于分析和解决问题;3)标示出主要原因便于对策。

QC七大手法详细介绍

目的

01

记录数据

查检表法通过表格的形式,将数 据记录下来,以便后续的分析和 处理。

找出问题

02

03

制定解决方案

通过对数据的记录和分析,可以 发现异常、偏差和问题,进而找 出问题的原因。

根据问题的分析结果,制定相应 的解决方案,并采取措施进行改 进和优化。

使用步骤

1. 确定目标

明确查检的目的和范围,确定需要记录和分 析的数据项。

3. 数据分析

对各层数据进行分别分析,可以 使用统计分析、图表等方法来揭

示各层数据的特征和规律。

02

2. 数据整理

将原始数据按照分层标准进行整 理,将相同类别的数据归为一层

。

04

4. 结果呈现

将分析结果以图表、报告等形式 呈现出来,以便于决策者和其他

利益相关者理解和使用。

05

散布图法

定义

散布图法是一种通过绘制散布图来分析两个变量之间关系的 方法。

对整个查检过程进行总结和反馈,总结经验教训,优化 查检表和方法。

04

层别法

定义

层别法是指将数据按照一定的分类标 准进行分层,以便于对各层数据进行 分别分析和处理的方法。

层别法是一种数据整理技巧,通过对 数据的分层,能够将复杂的数据结构 化,便于后续的数据分析。

目的

识别不同类别数据的特征和规律

通过将数据分层,可以更好地了解不同类别数据的分布和特征,进 而发现其内在规律和趋势。

便于数据分析和比较

分层后的数据更易于进行比较和分析,有助于发现不同类别数据之 间的差异和关联。

提高数据分析和处理的效率

通过分层处理,可以减少数据处理的工作量,提高数据分析和处理 的效率。

QC七大手法讲义.ppt

1.可發掘出何種項目影響最大 ,占整體的比率是多少 ; 2.可具體確知改善對象 ,問題重點 ; 3.可評價改善前後的效果 ; 4.可用於報告或記錄 ,較易被了解而且具有說服力 .

三.作法 :

1.決定數據的分類項目及收集數據的期間 ; 2.按照發生次數順序將項目及次數記入不良分析表 ; 3.計算累計不良數 百分比及累計不良率 ; 4.左縱軸表示損失金額 (發生次數 ),右縱軸表示累計

1.收集數據的單位要能適當地衡量其目的所在 ; 比如:假使不良項目別的損失金額單價不一樣 ,則縱軸不

應以不良數表示,而應以損失金額表示. 2.層別項目定為 4--6項,以能找出重點項目為原則 ,其他小項合

並為"其他"項. 3.如果作成的柏拉圖顯示層別項目平均化 ,則應從另一角度層

別收集數據,以能找出重點項目. 4.勿忘記載部門 對象 期間 作成者等相關信息 ,以備用作改善

不良率,橫軸表示項目,以各不良項目損失金額 (發生次數 )繪成柱狀圖 ; 5.點上累計百分率 ,並以直線連接 ; 6.求得重點項目 ,由較大項目算起 ,累計 70%--80% 之項目即是重點項目 .

四.實例2:統計M2線11月份各項制程不良數 ,並繪成柏拉圖 . 步驟1.決定分類項目 ,數據收集區間 ;

二 .功用 :

有利於問題的解析 ,能確實地找出差異所在 重點所 ,進而

方可採取適切的對策解決問題.

三 .作法 :

1.確定層別的目的 ; 2.選定層別的特性 ;

作業者別 :熟練度 經驗 教育程度 組別等 機器 設備別 :機型 位置 新舊等 原材料別 :成份 批 供應商 產地等 作業條件別 :溫度 濕度 速度 壓力等 測定 檢查別 :測定者 計測器別等 時間別 :午前 午後 周 月別等 3.制作記卡 ; 4.整理數據 ; 5.比較與檢定 .

qc七大手法讲义全

QC七大手法讲义前言一、QC七大手法的定义QC七大手法为品管进行有效管理的统计和分析改善的方法.它主要的表现方式是通过对事实的整理,挖掘其原因,加以分析并寻求解决问题的途径.二、发展历程QC手法最先出现于美国,到上世纪六十年代在日本出现,因其作用明显,在日本得到迅速发展,为日本的产品在全世界奠定声誉起到了不可磨灭的作用。

正因为如此,自上世纪七十年代到八十年代在全世界围的工业界被广泛使用,并给此后产品的品质的提升带来了质的飞跃。

正如日本品管大师石川馨博士所讲:QC手法的使用能解决95%的品质问题,因此QC手法常用于品管工作,协助解决品质问题。

三、品管工作的步骤为:四、七大手法包括:柏拉图特性要因图(鱼骨图)图表查检表(CHECKING LIST)直方图散布图管制表后又有人总结出新QC七大手法:关联图、系统图、KJ法、箭头图、矩阵图、PAPC图、矩阵数据解析图第一讲柏拉图一、定义:以项目别分类数据(如不良原因、不良状况、不良项目、不良发生位置等),而按其大小排列的图称为柏拉图。

它是在1897年由意大利经济学家柏拉图(Vi lfredo Pareto)提出。

当时他在研究财富不均的现象,他在对意大利财富的分配调查中发现少数人掌握着大部分的财富,此种少数人控制大部分财富的现象也称作柏拉图法则。

柏拉图能使需要了解的状况一目了然,便于分析,从而可以很直观的从图上看出“哪一项有问题”、“有哪些影响”等。

从柏拉图上可以看出:最大的问题点问题大小、严重程度各项目对最终结果影响的份量可针对性的进行预测不良项目的容变化二、可以整理为柏拉图的项目:(1)品质---不良品的发生整理、客户投诉的整理(2)时间---作业工时、设备故障和闲置率的数据整理(3)成本---辅料的另件单价、要素别单价,产品的成本统计(4)安全---安全事故件数分析,场所、职别的分类整理(5)营业---产品销售情况显示、销售网点与业务员积效等三、步骤:A、确定目标、收集数据1) 首先决定收集时间段、方法、分类。

QC七大手法详细讲解

目录

CONTENTS

• 特性要因图法 • 柏拉图法 • 层别法 • 查检表法 • 散布图法 • 控制图法 • 直方图法

01 特性要因图法

定义与特点

01

定义

特性要因图法,也称为鱼骨图 ,是一种用于表示因果关系的 图形工具,通过将问题的结果 (特性)与可能的原因(要因 )关联起来,帮助分析者系统 地研究和分析问题。

使用步骤

1. 确定变量

明确需要分析的两个变量,例如尺寸和不良 率。

2. 收集数据

收集相关数据,确保数据的准确性和完整性。

3. 绘制散布图

将数据绘制在散布图上,通常使用笛卡尔坐标系 。

4. 分析关系

观察散布图上的点分布,分析两个变量之间的关系 。

5. 判断关联性

根据散布图中点的分布情况,判断两个变量是否 具有关联性。

绘制控制图

根据收集到的数据,绘制控制图,包 括中心线、上控制限和下控制限。

监控与分析

在控制图上标记数据点,观察数据点 的分布情况,分析生产过程的稳定性。

异常处理

当发现异常数据点时,及时采取措施 进行调整和改进,确保生产过程的稳 定性和产品质量。

实例分析Βιβλιοθήκη 实例某生产线上生产一种电子元件,通过控 制图法监控其电阻值。

6. 监控与评估

对改进措施的实施效果进行监控 和评估,确保问题得到有效解决

。

5. 制定改进措施

针对关键因素制定相应的改进措 施,并实施。

4. 确定关键因素

根据柏拉图的分析结果,确定对 质量影响最大的关键因素。

实例分析

在某生产线上,产品不合格率较高,通过柏拉图法分析发现,主要原因是 原材料质量不稳定和生产设备老化。

QC七大手法PPT讲义

QC 7大手法(零) 數據(一)層別法(二)查檢表(五)圖表層別法七大手法應用之相互關係融入層別法的精神壹:層別法之定義將資料依照:原料別、機器別、人員別、工作方法別、時間別…(5M1E1T:人機料法財,環境與時間)做為一個層別。

亦即將具有共同性質,共同狀態者做為一個層別,分別收集數據,加以分析比較差異的方法稱為層別法。

層別法之優點1.明確看出各層數據特徵2.發現數據的差異,掌握原因。

3.得到正確有效的情報層別法之項目(一)層別法之項目(二)層別法之使用步驟1. 確立層別的目的:為了甚麼而層別須明確其目的。

2.決定層別的對象及項目:思考有那些共通性會影響問題的結果3. 收集數據:依層別項目收集數據。

使用查檢表來協助收集4. 整理資料、分類繪製成必要之圖表:收集完成之數據,依層別整理成統計圖表。

5. 分析數據並作結論分析層別後之差異,以取得正確有效的情報而得到結論,再究明原因及解決方案層別法應注意事項(一)需依據層別的目的而作層別,才能符合層別的功能。

(二) 需以查檢表來收集數據使層別能快速有效(三)為能做好層別,須先明確數據的性質及履歷,必須做好數據之基本資料(5W1H),即應明確是誰(WHO),是什麼(WHAT),何時(WHEN),在何處(WHERE),為什麼(WHY),怎麼做(HOW)等6項。

(四) 層別所得到的問題間差異的情報應與改善行動相結合。

層別實例(一)層別爐子種類的稼動率產線OVEN 稼動率長條圖層別實例(二)問答題•Q1.層別法之5大使用步驟為何?•Q2:QC七大手法中最常被使用到的是那一個手法?•Q3.何謂5M1E1T?查表法1.查檢表的用途(一)記錄用查檢表:用以收集數據以了解數據的分佈狀況,或顯示不同項目發生的不同程度。

(二)檢查(點檢)用查檢表:預先訂定應檢查的項目,再依此進行檢查確認,以確保作業無遺漏或疏忽。

記錄用查檢表的作法l(一)確立搜集數據資料、點檢的目的、項目、其記載的項目,依5W1H。

QC七大手法讲义

X5 0.59 0.63 0.62 0.63 0.62 0.59 0.62 0.72 0.65 0.66 0.64 0.68 0.65 0.70 0.68 0.70 0.69 0.62 0.65 0.62

X 0.62 0.62 0.64 0.63 0.63 0.62 0.63 0.67 0.68 0.61 0.67 0.64 0.65 0.69 0.65 0.68 0.67 0.67 0.65 0.65

制作程序: 一. 確定特征 二. 概略記載各原因 三. 說明各原因旳形成 四. 更詳細旳解說 五. 圈出最主要旳原因 六. 記載所根據旳條件

功用: 可使用於管理,工程改善旳各個階段特別是在樹 立問題意識旳早期.

范例: 機器

物料

人員

品質特征

材料

措施

其他

METHOD 4 直 方 圖 (一)

定義:將所搜集旳測定值或數據之全距分為幾個相等區間作為 橫軸,並將各區間內之測定值所出現次數累積而成旳面 積,用柱子排起來旳圖形,叫直方圖,亦稱之為柱狀圖.

之外者. 檢定法則二: 連續三點之中有兩點落在A

區或甚至A區以外者. 檢定法則三: 連續五點之中有四點落在B

區或甚至於B區以外者.

管 制 圖 (三)

檢定法則四: 連續有八點落在C區或甚至於C區以 外者.

檢定法則五: 連續幾點同一方向時: A.連續五點繼續上升或下降-注意 后来後動態. B.連續六點繼續上升或下降-開始 調查原因. C.連續七點繼續上升或下降-必有 原因,應立即採取措施.

說明: 有兩個高峰出現 結論: 有兩種分配混合

六. 離島型

直 方 圖 (三)

說明: 在左端或右端形成小島. 結論: 測定有錯誤,工程調節錯誤或不同原料引起. 七. 高原型 說明: 平頂狀. 結論: 不同平均值旳分配混在一起. 功用: 可配合管制圖使用或用來訂定規格界线.

QC七大手法讲义

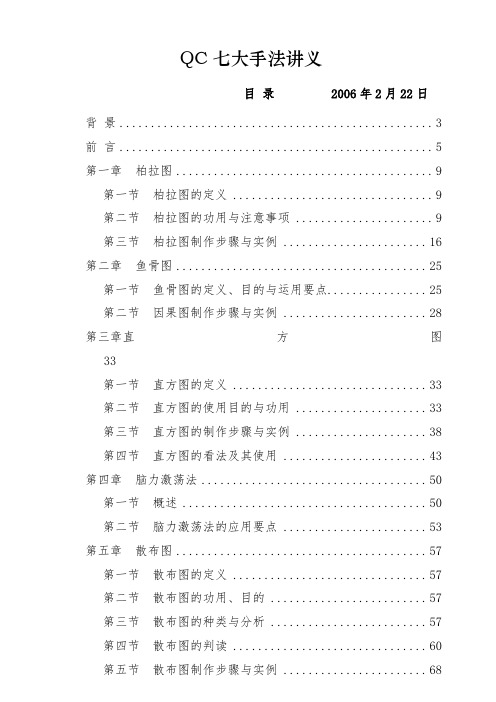

QC七大手法讲义目录 2006年2月22日背景 (3)前言 (5)第一章柏拉图 (9)第一节柏拉图的定义 (9)第二节柏拉图的功用与注意事项 (9)第三节柏拉图制作步骤与实例 (16)第二章鱼骨图 (25)第一节鱼骨图的定义、目的与运用要点 (25)第二节因果图制作步骤与实例 (28)第三章直方图33第一节直方图的定义 (33)第二节直方图的使用目的与功用 (33)第三节直方图的制作步骤与实例 (38)第四节直方图的看法及其使用 (43)第四章脑力激荡法 (50)第一节概述 (50)第二节脑力激荡法的应用要点 (53)第五章散布图 (57)第一节散布图的定义 (57)第二节散布图的功用、目的 (57)第三节散布图的种类与分析 (57)第六章查检表 (72)第一节查检表定义 (72)第二节查检表设计要点及步骤 (76)第七章图形法 (80)第一节雷达图 (80)第二节饼型图 (83)第三节甘特图 (84)第四节推移图 (86)总结 (91)背景2005年年中,控股公司在吉林建龙试办自主管理活动,紧接着9月又在承德建龙试办,2006年开始在各钢铁子公司全面实施自主管理活动。

其间,控股公司企划部曾派专家及工业工程师至各子公司进行培训及现场辅导,培训教材及内容包括:《自主管理活动培训讲义》及《自主管理活动操作手册》。

培训讲义内针对《QC七大手法》的运用大约做了一个钟头的介绍,各子公司企划处及分厂综合管理室负责自主管理活动推动的人员提议企划部能够针对《QC七大手法》进一步深入的介绍,让企划人员也能充分了解QC手法的目的和应用,以便日后顺利接手,广泛落实自主管理活动。

故依据编制《QC七大手法》思路的深化,编制了本《QC七大手法》,有两项特别意义:(1)把脑力激荡法取代层别法,依本人的经验,脑力激荡法比层别法效果好,且符合国内需要,脑力激荡法可使人人参与讨论,人人有提供意见的机会,达到集思广益的效果。

利用脑力激荡法创造新构想、新点子,这样可将以前的“判断性会议”变成“创意性会议”。

品质管理(QC)七大手法详解

品管七大手法七大手法:检查表、层别法、柏拉图、因果图、散布图、直方图、控制图一、检查表检查表就是将需要检查的内容或项目一一列出,然后定期或不定期的逐项检查,并将问题点记录下来的方法,有时叫做查检表或点检表。

例如:点检表、诊断表、工作改善检查表、满意度调查表、考核表、审核表、5S 活动检查表、工程异常分析表等。

1、组成要素①确定检查的项目;②确定检查的频度;③确定检查的人员。

2、实施步骤①确定检查对象;②制定检查表;③依检查表项目进行检查并记录;④对检查出的问题要求责任单位及时改善;⑤检查人员在规定的时间内对改善效果进行确认;⑥定期总结,持续改进。

二、层别法层别法就是将大量有关某一特定主题的观点、意见或想法按组分类,将收集到的大量的数据或资料按相互关系进行分组,加以层别。

层别法一般和柏拉图、直方图等其它七大手法结合使用,也可单独使用。

例如:抽样统计表、不良类别统计表、排行榜等。

实施步骤:①确定研究的主题;②制作表格并收集数据;③将收集的数据进行层别;④比较分析,对这些数据进行分析,找出其内在的原因,确定改善项目。

三、柏拉图柏拉图的使用要以层别法为前提,将层别法已确定的项目从大到小进行排列,再加上累积值的图形。

它可以帮助我们找出关键的问题,抓住重要的少数及有用的多数,适用于记数值统计,有人称为ABC图,又因为柏拉图的排序识从大到小,故又称为排列图。

1、分类1)分析现象用柏拉图:与不良结果有关,用来发现主要问题。

A品质:不合格、故障、顾客抱怨、退货、维修等;B成本:损失总数、费用等;C交货期:存货短缺、付款违约、交货期拖延等;D安全:发生事故、出现差错等。

2)分析原因用柏拉图:与过程因素有关,用来发现主要问题。

A操作者:班次、组别、年龄、经验、熟练情况等;B机器:设备、工具、模具、仪器等;C原材料:制造商、工厂、批次、种类等;D作业方法:作业环境、工序先后、作业安排等。

2、柏拉图的作用①降低不良的依据;②决定改善目标,找出问题点;③可以确认改善的效果。

QC七大手法详细讲解

层 别 法:

定义:

为区别各种不同原因对结果之影响,而以个别原因为 主体,分别作统计分析的方法,称为层别法.

分类:

1.时间的层别. 2.作业员的层别. 3.机械、设备层别. 4.作业条件的层别. 5.原材料的层别. 6.地区的层别等.

实例:

XX产品品质状况日报表

日期

班别:

机台号:

制程不良项目

序号

工序

生产 数

良品 数

制程 不良 数

制程 不良 率

来料 不良 率

总不 良率

1

外观不良 2 34 5

1

其它 2 34

5 小计

二指变 大槽 崩缺 压伤 其它 长度 厚度 加工 混料 特性

形 变形

超出 超出 不良

NG

1

2

3

4

5

特性要因图

定义:

对于结果与原因间或所期望之效果与对策间的关系,以 箭头连结,详细分析原因或对策的一种图形称为特性要 因图,工程鱼骨图或因果图.

………… ………… Y …………

X

散布图判读注意事项:

1.注意有无异常点。 2.看是否有层别必要。 3.是否为假相关。 4.勿依据技术、经验作直觉的判断。 5.数据太少,易发生误判。

直 方图

定义:

直方图是将所收集的测定值或数据之全距分为几个相 等的区间作为横轴,并将各区间内之测定值所出现次数 累积而成的面积,用柱子排起来的图形.用来对品质现状 了解,找出比较深入的问题。

Y X

2.弱正相关:X增大,Y也随之增大,但增大的幅度不显著。

Y X

3.强负相关:X增大时,Y反而减小,称为强负相关。

Y X

4.弱负相关:X增大时,Y反而减小,但幅度并不显著。

QC七大手法讲义

不 良 數 個

日期 生產數 4月2日 320 4月3日 600 4月4日 790 不良總數 不良率(%) 影響度(%) 累積影響度(%)

抖動 47 100 136 283 16.550 74.87 74.87

异音 17 10 25 52 3.041 13.76 88.62

波形不良 1 5 8 14 0.819 3.70 92.33

種類 毛邊 孔徑小 划傷 生鏽 不良總計

月日

3月18日 18日

3月19日 19日

3月20日 20日

3月21日 21日

3月22日 22日

不良總計

特性值 1.05--1.45 1.45--1.85 1.85--2.25 2.25--2.65 2.65--3.05 3.05--3.45 3.45--3.85 3.85--4.25 合計

*

圈數 裝配位置 溫度設定是否正確 電壓設定是否正確 冷卻水是否正常

.

划傷:4個 划傷:4個 :4

點檢用查檢表

功用

1.可作為數據收集的記錄用紙 1.可作為數據收集的記錄用紙 2.可用為不良發生狀況的記錄或報告 2.可用為不良發生狀況的記錄或報告 3.可使用於不良發生原因的調查 3.可使用於不良發生原因的調查 4.可用來確認作業的實施與否的情況 4.可用來確認作業的實施與否的情況 5.可用來點檢預防不良事故 5.可用來點檢預防不良事故

五 .注意事項 :

1.要因應不同的目的進行不同的層別 要因應不同的目的進行不同的層別: 要因應不同的目的進行不同的層別 在實例1中 若比較三台繞線機繞不同機種時 在實例 中 ,若比較三台繞線機繞不同機種時 的特性,則應按機種進行層別. 的特性 ,則應按機種進行層別 2.必須固定一些不變因素 必須固定一些不變因素 在實例1 必須固定為同一機種進行, 在實例 1 中 ,必須固定為同一機種進行 ,否則沒有意義

QC七大手法--讲义资料

七大品管手法培训教材一.数据定义:根据测量所得到的数值和资料等事实.基本观念:数据=事实二.运用数据应注意的重点:收集正确,避免主观,要把握事实真相三.数据的种类A.定量数据:计量值,计数值.B.定性数据:以人的感觉判断出来的数据,例如:水果的甜度或衣服的美感.四.整理数据应注意的事项1.问题发生要采取对策之前,一定要有数据作为依据.2.数据收集完成之后,要马上使用.第一大手法:查检表一.查检表定义:为了便于收集数据,使用间单记号填记并予统计整理,以作进一步分析或作为核对、检查之用而设计的一种表格或图表。

是一种应用次数分配观念的一种简单的分析方法,当查检表上所出现的次数分配看起来有不正常形态或使人觉得有异样时,应仔细进行研究。

二.查检表的种类:记录用查检表、点检用查检表。

三.查检表的作法1.决定抽检方式---全检、抽检2.决定查检方式---查检基准、查检数量、查检时间与期间、查检对象之决定、并决定收集者、记录符号3.设计表格实施查检第二大手法:层别法一.层别的种类时间,作业员,机械,设备,原材料,测定及检查都可作为层别的对象二.层别法的使用1.在收集数据之前就应使用层别法2.QC手法的运用应该特别注意层别法的使用.第三大手法柏拉图一.柏拉图的制作方法1.决定不良的分类项目2.决定数据收集期间,并且按照分类项目收集数据.3.记入图表纸并且依数据大小排列书出柱形.4.点上累计值并用线连结.5.记入柏拉图的主题及相关数据.二.制作对策前.对策后的效果确认时应注意以下三项1.柏拉图收集数据的期间和对象必须一样2.对季节性的变化应列入考虑3.对于对策以外的要因也必须加以注意,避免在解决主要原因时影响了其他要因的突然增加第四大手法特性要因图一.特性要因图定义:一个问题的特性受到一些要因的影响时,我们将这些要因加以整理,成为有相互关系而且有条理的图形,这个图形称为特性要因图.由于形状就像鱼的骨头,所以又叫做鱼骨图.二.特性要因图制作方法:人,机,料,法,环。

qc七大手法讲义解读

废品统计表

ÏÄ î ¿ ·Ö Ç ý ä¸ À ô ¡É Ð °Ñ Û ³É Õ ° äË Æ û ϼ º Æ

ÏÆ · ·Ê ý (¼ þ)Æ µÂ Ê (%) Û À¼ ÆÆ µÂ Ê (%) 3000 1746 36.23 36.23 1537 31.89 68.12 2000 913 18.95 87.07 493 10.23 97.3 1000 130 2.7 100 0 4819 100

4Ô Â 353 272 168 94 23 910

二、排列图

用从高到低的顺序排列成矩形,表示各原因出现 频率高低的一种图表。其原理是80%的问题仅 来源于20%的主要原因。

注意几点 §明确问题和现象; §寻找不良的情况统计资料; §频率计算和累计; §对频率从高到低的顺序排列;

排列图示例

Ï · Æ · Ê ý 4000

分散图示例

Y Y

强正相关

0

Y

X

强负相关

0

Y

X

弱正相关

0

X

弱负相关

0

X

四、因果图 v用于寻找造成问题产生的原因,即分析原因与结

果之间关系的一种方法。 v注意几点: §充分组织人员全面观察,从人、机、料、法、环、 测方面寻找; §针对初步原因,展开深层的挖掘; §记下制图部门和人员、制图日期、参加人员;

三、走向思考的新 QC 七大手法 1)关连图 关连图法的适用范围及特征 关连图的形式 关连图的制作及活用的重点 关连图案例 2)矩阵图法 矩阵图的作法 矩阵图法的用途 各种矩阵图 系统矩阵图案例 3)KJ法亲和图 何谓亲和图 亲和图的活用程序 4)系统图 系统图使用方法 系统图法之优点

5)PDPC法-流程决定计划图 何谓PDPC法 PDPC的活用程序 活用事例F箭头图法 何谓箭头图法 箭头图法的事例 箭头图的活用程序 6)矩阵数据解析法 矩阵数据解析法的主要用途

qc七大手法-QC七工具讲义 精品

用语

本意

在QC中的意思

特性 (结果)

要因 (原因)

特有的性质 主要原因

是用来表示事情的结果,产 品的品质,生产量,不良率等 事项

是对事情结果产生影响的原 因.是直接影响特有性质的 因素

QC工具3:鱼骨图

3.作图顺序(方法)

定出问题点 问题点(结果)写在右边,从左至右画出粗箭头 在粗箭头的两边根据(4MIE)(人员,机械,材料

100%

350

96.4%

100%

90.8%

90%

300

84.4%

97.8%

80%

250

64.2%

70%

200

41.9%

150

60% 50% 40%

100

30%

150

20%

50 0

80 72 23 20 5

8 10%

0

AH

CD

F M 其它

项目 频数 A 150 H 80 C 72 D 23 F 20 M5 其它 8

方法,环境)画出中箭头 追究每条的原因,用小枝条表示 追究小枝条的原因,用小小枝条表示

4.注意对事主项要的: 地方做标示

⑴聚集全体的知识和智慧来制订 ⑵彻底查明原因(多问为什么-5WHY) ⑶不要“用脑”去想, 而是收集现场的问题点 ⑷要不断检讨,不断地改善 ⑸有关人员全部参加并制定

QC工具3:鱼骨图

1) 明确问题的内容;

2) 确定与问题相关的方面(人、机、料、 法、环)或过程或主要在原因;

3) 从问题这个结果出发,依靠与会人员集 思广益,由表及里,逐步深入,列明所 有可能的原因项目;

4) 根椐所列明的项目,加以比较讨论或以与 会人员投票方式,确定问题的主要原因 (作适当标识)为止。

QC七大手法讲义

例:收集用数据用查检表

塑 材 部 品 查 检 表 年 月 日

品 名:

作业单位:

工 程 别:制程检查

查 检 者:

检查总数:1300

不 良 率:7.92%

项 目 表面伤痕 裂纹 表面不良 波痕 其他 合 计

查 正正正正正正 正正正 正正正正正正正 正 正

检

小计

ห้องสมุดไป่ตู้

33 17 37 7 9 103

二,柏拉图

层别法的作法

※ 确定层别的目的:在实施层别之前,首先针对某一 特定目的而层别 ※ 选定影响品质特性的原因 (1)作业条件 (4)人员 (7)地区 (2)原料 (5)时间 (8)产品 (3)机械设备 (6)环境,天气

7.管制图

定义:管制图是使用统计方法的一种品质的图解记录,在图 上有中心线及管制界限,中心线是表示正常时工程平 均的所在,管制界限是表示产品品质特性的正常变动 范围,在制造过程中用抽查方式,将样本的品质资料 点绘在图上,用以判断品质的变异是属于正常或是非 正常.

管制图的绘制法(平均值 与全距管制图 X-R Chart)

※ 选定管制项目 ※ 搜集数据 ※ 近产品的生产顺序或测定时间顺序排列数据 ※ 数据的分组 ※ 记录数据记录表 ※ 计算每组平均值 X ※ ※ ※ ※ ※ ※ ※ ※ 计算每组全距 R 计算总平均值 X 计算全距的平均值 R 查系数A2,D4,D3 计算管制界限 绘管制界限 点图 管制界限之检讨,记上必要事项

二,柏拉图 D,柏拉图使用步骤:

3,作图

图例:

300 100 期间: 作成者:

影 响 度

225 150 75 0 类别一 类别二 类别三 类别四 类别五

75

%

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

沒有足夠而正確的工具來得知事件的真相跟“瞎子摸象” 無異。每個瞎子摸到的部位都不一樣,自然彼此見解也不 一樣,很多時候團隊中充滿各種自以為是的爭辯,演變到 後來變成誰在爭辯中機智反應比較快,態度比較堅持、強 悍那他的解決方案便成為主流。這時在錯誤方向下,越努 力的人,所造成的損失越大。戴明博士(W. Edwards Deming) 稱之為『努力挖掘自已的墳墓』。

--散佈圖製作的步驟 1 收集相對應數據,至少三十組上,並且整理寫到數據表上. 2 找出數據之中的最大值和最小值. 3 書出縱軸與橫軸刻度,計算組距. 4 將各組對應數據標示在座標上.

散佈圖的製作

散佈圖之製作步驟:

步驟1: 先調查兩組數據是否有關係,將所選擇的「要因」定為X軸,相對的 「特性」定為 Y軸。如溫度 VS 冷氣銷售量。 步驟2: 在橫軸及縱軸上,點上尺度,橫軸愈向右,其值愈大,縱軸愈向 上,其值愈大。 步驟3: 把數據點到座標上。 步驟4: 判讀

153.5

161.5

(三)散佈圖 –Scatter Diagram

將兩變數置於縱軸、橫軸上,並將測得值點、記上去所製成之圖, 稱為“散佈圖”。

散佈圖通常是用來研究兩變數間之相關聯性 (正相關、負相關、或 無相關) 。

散佈圖 –Scatter Diagram

為研究兩個變量間的相關性,而搜集成對二組數據(如溫 度與濕度或海拔高度與濕度等),在方格紙上以點來表示出二個 特性值之間相關情形的圖形,稱之為“散布圖”.

是將數據所分佈的範圍,區分為幾個區間,將出現在各區間內的數 據之出現次數作成次數表,並將其以圖(柱形圖)的形式表現出來。 透過數據的量測 (長度、重量、時間、溫度、硬度……等,經由量測 所得到的數據) 及直方圖的整理,我們可以得到數據的幾種特徵:

1. 數據的分佈形態(分配狀態)

2. 數據的中心位置。 3. 數據離散程度的大小。

為了調查何種不良是如何發生的,預先製作一份可預期的不良 項目者。 調查不良品如何發生,要因為何。 用來調查數據的分佈呈何種型態。 記錄所調查的對象是在哪個位置發生何種缺點。 為使日常作業能正常進行,必須預先訂定產品、機器、設備等 的檢查項目,可防止錯失、遺漏或異常發生,確保進行無誤。

(二)直方圖 -Histogram

Remark

需符合簽核權限

查檢表的目的

1.日常管理:

品質管制項目的點檢,作業前的點檢,設備安全、作業標 準的遵守。

2.特別調查:

問題已經發生要加以調查,或主題調查、不良原因調查, 發現改善點的點檢。

3.取得記錄:

為了要報告,需取得記錄,如推移圖、直方圖

查檢表的種類

1. (事前…)點檢用查檢表:

點檢用查檢表是為了要確認作業實施、機械設備的實施情形、預防發 生不良或事故、確保安全時使用。如機械定期保養檢核表、不安全處 所檢核表、登山裝備檢核表…等,這種檢核表主要是調查作業過程之 情形,可防止作業的遺漏或疏失 (事前)

Due Date P/R P/R P/R P/R 前8天 前7天 前7天 前7天

Remark

以mail回覆 需符合簽核權限

TY/FE(沈鴻 PT 德) Duty Department PE PE PD TY/FE(沈鴻 德)

P/R 前7天

Requirement Due Date Department PT D-7天 P/T D-7天 PT D-7天 PT D-6天

CHECK 效果確認 ACTION 標準化

(一)查檢表-Checklist

查檢表:

在收集數據時一種簡單的表格,將其有關項目和預定搜集的數 據,依其使用目的,以很簡單的符號填註,而容易彙集整理, 用以了解現狀、做分析或做核對點檢使用,這種設計出來的表 格稱之為查檢表。

查檢表的實例…

XXX New Product Phase-in Checklist

4. 數據和規格之間的關係。

直方圖

直方圖是將所收集的測定值或數據之全距分為幾個相等的區間 作為橫軸,並將各區間內之測定值所出現次數累積而成的面積, 用柱子排起來的圖形. --制作步驟 1 收集數據並且記錄. 2 找出數據中的最大值與最小值. 3 計算全距. (最大值與最小值之差) 組數的確定可參考下表 4 決定組數與組距.(組距=全距/組數) 5 決定各組的上組界與下組界. 數據數 組數 6 決定組的中心點. 80~100 6~10 7 製作次數分配表. 7~12 100~250 250以上 10~20 8 製作直方圖.

QC七大手法? 跟我有關係嗎?

你曾有過出門忘記帶手機、鑰匙、皮包的痛苦經驗 嗎?(查檢表) 你曾經有長官交付任務卻考不清楚方向的迷惘嗎? (柏拉圖) (特性要因圖) 怎麼全台灣的人都中獎了只有我槓龜。樂透彩券真 的公平嗎?(直方圖)(散佈圖)

QC七大手法有哪些?

憑經驗去決定問題點,不易掌握重點,應利用統計方法來解析所得的數據或 圖表,藉以取得重點;QC 七大手法是目前最簡單、常用的統計手法,時時 刻刻在生活中出現,分別如下: 1.查檢表 (Checklist) :收集、整理資料 2.直方圖 (Histogram):展示資料的分佈情況 3.散佈圖 (Scatter Diagram):展示變數之間的線性關係 4.柏拉圖 (Pareto Diagram):確定主導因素 5.管制圖 (Control Chart):識別波動的來源 6.特性要因圖 (Characteristic Diagram):尋找引發結果的原因

… … … …. …

… … … … …

… … …

… … …

… … … … … … …

最小值 … … …

… … … … … …

… … 最大值 … … … …

… 171.5 … … … …

直方圖-----應用實例

1 此例為200個數據,將組數設定為12組 2 組距=全距/組數=(171.5-123.5)/12=4 3 作次數分配表

組 號 1 2 3 4 5 6 7 8 9 10 11 12 合 組 界 組中點 125.5 129.5 133.5 137.5 141.5 145.5 149.5 153.5 157.5 161.5 165.5 169.5 Ⅴ Ⅴ Ⅴ Ⅱ Ⅴ Ⅴ Ⅰ Ⅴ Ⅴ Ⅲ Ⅳ Ⅴ Ⅴ Ⅴ Ⅴ Ⅴ Ⅴ Ⅳ Ⅴ Ⅴ Ⅴ Ⅴ Ⅴ Ⅴ Ⅴ Ⅱ Ⅴ Ⅴ Ⅴ Ⅴ Ⅴ Ⅴ Ⅱ Ⅴ Ⅴ Ⅴ Ⅴ Ⅲ Ⅴ Ⅴ Ⅲ Ⅴ Ⅴ Ⅳ Ⅱ 劃 記 次 數 10 7 11 17 34 37 32 23 13 10 4 2 200 123.5~127.5 127.5~131.5 131.5~135.5 135.5~139.5 139.5~143.5 143.5~147.5 147.5~151.5 151.5~155.5 155.5~159.5 159.5~163.5 163.5~167.5 167.5~171.5 計

Plant: TP Dept.:

Model: Duty Department PE 文管中心 PD PE 表單存檔編號: E3-024-02 Rev 1.0 Initiator: Alex Yo

PT-ATS

WL-230 Requirement Department PT PT PT PT

Product Type : □ PC/Server □ ODD ■ IA □ Notebook P/R Initial Check List Confirm Check Items 【PR-1】提供空PCB料號 & 實板(P/R前一版) * 1 【PR-2】回覆治具料號建立 【PR-3】提供簽核過請購單副本 【PR-4】接線資料及測點位置.相關轉接板 【PR-5】PCB Layout (CAD*.FAZ),BOM (Final版) M/P Initial Check List Confirm Check Items 【MP-1】N/B 空PCB (Final版)料號 【MP-2】接線資料及測點位置.相關轉接板 【MP-3】提供簽核過請購單副本 【MP-4】PCB Layout (CAD*.FAZ),BOM (Final版)

2. (事後…)記錄用檢核表:

是將數據分類為幾個項目別,如依不良的種類、工程別、原因別等排 列出來再以符號或數字記錄於圖或表中,藉以瞭解數據分佈之狀況。 這種查檢表主要是調查作業結果的情形,不單是記載每天的數據,並 且可以看出那一種項目的數據特別集中 (事後)

查檢表就在你的日常工作中…

不良項目 記 錄 用 不良要因 次數分佈 缺點位置 檢 查 用 查檢表

直方圖-----應用實例

4 製作直方圖:畫出短形方塊及規格的上限及下限.(如附表)

40 n=200 x=145.5 s=9.76

30

產品名: 工程名: 期 間: 作成月日: 作成者:

20 次數

10

125.5

133.5

141.5

149.5

157.5

165.5 169.5

129.5

137.5

145.5

123.5

… … … …

… … … …

… … … …

… … … … … … …

… … ... … … … …

… … … … … … …

… … … … … … …

… …. … … … … …

… … … … … … …

… … … … … … …

… … … … … … …

… … … … … … …

… … … … … … …

QC ¤ C ¤ j ¤ â ª k

QC七大手法與 PDCA

程序 活動項目

主題選定 活動計劃表

使用手法

●層別法●直方圖●柏拉圖●查檢表 ●PDCA●5W1H

把握現狀/數據收集 ●層別法●直方圖●柏拉圖●查檢表 PLAN 目標設定 ●層別法●直方圖●柏拉圖●查檢表