超级克劳斯工艺在天然气硫回收装置中的应用

超优克劳斯工艺在煤化工硫回收中的应用

收 稿 日期 :0 0 0 — 6 2 1- 5 2

作者简 介 : 汪家铭 (9 9 ) 男 , 14 一 , 江苏苏州人 , 工程师 , 曾从事大 型引进化肥装置设 备管理和维修工作 ,9 3 19 年后从 事 化工 科 技 期 刊 编 辑 及 化 工情 报信 息工 作 , 先后 在 国 内各 种 公 开 刊物 上 发 表 过 化 工 科 技 论 文 2 0余 篇 。 1

传 统 克 劳 斯

7 O

ቤተ መጻሕፍቲ ባይዱ

1 3 I . abn Id s 98 . F re n u 。改 进 成 现 在 的克 劳 斯 工 艺 流 程 , 个 工 艺 包 括 了 一 个 热 改 良克 劳斯 ( 流 G 这 直 反 应 段 和 紧接 两 个 或 三 个催 化 反 应 器 段 , 过这 次 重 大 改 进 后 , 劳 斯 工 艺 法 、 分燃 烧 法 ) 经 克 部 才开 始 在 工业 上 得 到 广 泛 应 用 , 而 奠 定 了现 代 硫 磺 回 收 工艺 的 基础 。 从 16 Jcb eeln . (N ) 权 和 设 计 的 包 含 一 个 高温 反 应 段 和 三 个 催 化 反 现 代 改 良克 劳 斯 90 ao s dr dBV. L 授 N a J 应 段 的 克 劳斯 硫 磺 回 收 装 置 , 高温 反 应 炉 、 凝 器 、 热炉 和催 化转 化反 应 ( 分 燃 烧 法 、 流 由 冷 再 部 分 器 等 一 系列 容 器 所 组 成 。 在 其 后 2 0多 年 中其 基 本 的 工 艺 原 理 并 没 有 改 变 , 法 和 直 接 氧 化法 ) 但 装 置 性 能 、 全 性 、 靠 性 和运 行状 况都 有 了显 著 提 高 。 安 可

克劳斯法硫磺回收工艺技术现状及发展趋势

克劳斯法硫磺回收工艺技术现状及发展趋势克劳斯法是一种常用的硫磺回收工艺技术,该技术利用硫磺的垂直遗传区分进行回收和提纯。

本文通过对克劳斯法硫磺回收工艺技术的现状及发展趋势进行分析,从而探讨其在未来的应用前景。

克劳斯法硫磺回收工艺技术的现状在于其具有高效、经济和环境友好等优点。

通过该技术,硫磺可以从含硫气体中高效回收,减少了硫磺资源的浪费。

该技术不需要使用其他化学试剂,避免了对环境的污染,符合可持续发展的要求。

克劳斯法硫磺回收工艺技术也存在一些问题和挑战,主要包括以下几个方面。

该技术在处理高硫含量的气体时存在回收率低的问题,需要进一步优化回收工艺。

克劳斯法在工业应用中需要高温和高压条件下进行操作,对设备和材料的要求较高,需要进一步改进和提高技术。

克劳斯法硫磺回收工艺技术的应用范围有限,目前主要用于石油和天然气开采中的气体处理和硫磺回收。

针对以上问题和挑战,克劳斯法硫磺回收工艺技术的发展趋势主要包括以下几个方面。

通过改进回收工艺,提高其对高硫含量气体的回收率,提高工艺的经济性和效率。

可以采用加催化剂等措施来提高回收效率。

利用新型材料和设备,降低工艺的操作温度和压力,提高工艺的安全性和稳定性。

还可以采用催化剂或吸附材料来提高回收效果。

扩大克劳斯法硫磺回收工艺技术的应用领域,将其应用于更多的行业和领域,提高其市场竞争力。

克劳斯法硫磺回收工艺技术在未来具有较大的发展潜力。

随着对能源和环保要求的不断提高,硫磺回收技术将成为重要的研究和应用领域。

通过改进工艺和提高回收效率,能够更好地保护硫磺资源,减少能源消耗和环境污染,推动可持续发展。

未来的研究应该围绕提高回收效率、降低操作条件、拓宽应用领域等方面展开,为克劳斯法硫磺回收工艺技术的发展做出贡献。

克劳斯法硫磺回收工艺技术现状及发展趋势

克劳斯法硫磺回收工艺技术现状及发展趋势克劳斯法是一种常用的硫磺回收工艺技术,主要用于焦化企业的硫磺资源回收利用。

随着环保意识的不断提高和能源资源的日益紧缺,硫磺回收技术得到了广泛关注和应用。

本文将对克劳斯法硫磺回收工艺技术的现状和发展趋势进行介绍和分析。

克劳斯法是一种基于氧化还原反应的硫磺回收工艺技术,其原理基本上是将焦化煤气中的二氧化硫还原成硫化氢,再经过反应器和吸收器处理,最终得到高纯度的硫磺。

克劳斯法硫磺回收工艺技术具有硫磺回收率高、产品质量好、操作稳定等优点,因此得到了广泛的应用。

目前,国内外焦化企业在硫磺回收方面都在积极引进和应用克劳斯法技术。

特别是在我国,随着《大气污染防治行动计划》的实施,环保压力日益增大,使得硫磺回收技术得到了更广泛的应用和关注。

许多焦化企业已经或正在进行硫磺回收工艺技术改造,以适应环保政策的要求。

克劳斯法硫磺回收工艺技术在技术改造和优化方面也取得了一系列的进展。

通过增加反应器和吸收器的容积,优化反应条件等手段,可以提高硫磺回收率和产品质量,降低生产成本,实现资源的更好利用。

1. 技术创新和优化随着环保要求的不断提高,克劳斯法硫磺回收工艺技术将不断进行技术改造和优化,以满足环保要求和提高经济效益。

未来,克劳斯法硫磺回收工艺技术可能会进一步提高硫磺回收率,减少废水和废气排放,提高产品质量,降低生产成本。

2. 节能减排随着我国能源资源的日益紧缺,节能减排将成为未来克劳斯法硫磺回收工艺技术发展的一个重要趋势。

通过采用新的节能技术和设备,优化工艺流程和操作条件,可以有效降低能源消耗,减少废气排放,实现可持续发展。

3. 自动化和智能化随着信息技术的不断发展,克劳斯法硫磺回收工艺技术将朝着自动化和智能化方向发展。

通过引入先进的控制系统和设备,实现生产过程的智能化监控和调节,可以提高生产效率,降低人工成本,提高产品质量和安全性。

4. 成套化和集成化未来,克劳斯法硫磺回收工艺技术可能会向成套化和集成化方向发展。

超级克劳斯硫璜回收装置在设计、运行中存在的问题及优化方案

超级克劳斯硫璜回收装置在设计、运行中存在的问题及优化方案超级克劳斯硫璜回收装置在设计、运行中存在的问题及优化方案摘要:超优克劳斯工艺基础是富氧燃烧,通过控制富氧空气与酸性气的比例来控制进入超级克劳斯反应器中硫化氢的浓度。

过量的氧进入下游反应器,也会造成反应器床层温度剧烈波动,严重时会发生燃烧反应,损坏设备。

关键词:废锅液流捕集器过程气工艺管线催化剂床层化学当量燃烧过氧国电赤峰化工有限公司硫回收装置采用的是荷兰荷丰超优/超级克劳斯专利技术,由赛鼎工程有限公司详细设计,日产硫磺25.4吨。

2012年12月17日开车投产,2013年3月20日-3月27日超级克劳斯硫酸盐化结束,超级克斯反应器投用,并成功引入氧气,采用富氧操作模式,至今运行比较稳定,排放达标。

针对超优克劳斯反应特点,就开车中存在的重大安全隐患问题做简单介绍并给出解决方案,以供同行借鉴和参考。

一、硫回收装置在设计中存在的问题我公司硫磺回收装置采用的超优/超级克劳斯工艺,其基础是以比值控制富氧空气流量实现硫化氢部分燃烧。

紧急停车后再开车的燃烧过程中,会造成废锅出口过程气过氧,引起克劳斯反应器催化剂床层温度剧烈波动,从而使催化剂活性降低、烧结、粉碎,减少催化剂使用寿命。

另外过程气工艺管线管道壁会残存硫化亚铁,当过程气中氧含量高时,会引发硫化亚铁与氧气燃烧反应,从而损坏管道、设备。

基于上述安全隐患,必须对原有工艺管线进行改造。

原工艺流程简图如下:改造后的工艺简图:燃料气二、改造方案综合考虑,本着投资少、见效快、大大降低安全隐患的原则,在主体设备不动的情况下,对设备管线进行了如下改造。

1.从废锅出口过程气工艺管线PG61501-400上引一条副线PG61519-300到液流捕集器出口阀后与尾气管线相连接;2.废锅出口过程气工艺管线PG61501-400上增加总阀DN400,并且为夹套蝶阀,使用0.5MPa低压蒸汽伴热;3.废锅出口过程气副线PG61519上两端各增加DN300夹套蝶阀做为隔离使用,并使用使用0.5MPa低压蒸汽伴热;4.废锅出口过程气副线PG61519一定要有倾斜度,保证液体自流;管线使用三根0.5MPa低压蒸汽伴热,防止由于阀门内漏造成硫磺堵塞。

常规克劳斯非常规分流法硫磺回收工艺在天然气净化厂的应用

常规克劳斯非常规分流法硫磺回收工艺在天然气净化厂的应用曹文全;韩晓兰;周家伟;王贵清【摘要】针对元坝天然气净化厂脱硫再生酸气中H2 S体积分数较低(41%~48%)的特点,元坝天然气净化厂硫磺回收装置采用常规克劳斯非常规分流法硫磺回收工艺,该工艺具有流程简单、操作弹性大及自控调节先进等特点。

通过在元坝天然气净化厂硫磺回收装置1年时间的工业应用,结果表明,当酸气中H2 S体积分数为41%~48%时,常规克劳斯非常规分流法硫磺回收工艺燃烧炉炉温均在1050℃以上,炉内硫转化率为65%~68%,产品硫磺达到国家优等品质量指标。

该工艺技术在元坝净化厂硫磺回收装置的成功应用,可为天然气净化厂同类装置提供参考。

%According to the acid gas characteristics of low H2 S volume fraction (41% -48% ) in Yuanba Natural Gas Purification Plant , sulfur recov ery unit adopts the conventional Claus un‐conventional divided flow method to recover sulfur . The technology has the advantages of simple process ,flexible operation and advanced automatic control . The sulfur recovery process has been applied on the sulfur recovery unit in Yuanba Natural Gas Purification Plant for one year .The results showed while H2 S volume fraction in acid gas is 41% -48% ,the Claus furnace temperature is above 1 050 ℃ ,the conversion rate of sulfur in furnace is 65% -68% ,sulfur prod ucts reach the national high‐class product quality index .The successful application of the technology in sulfur recovery unit of Yuanba Purification Plant will provide references for the similar equipment in natural gas purification plants .【期刊名称】《石油与天然气化工》【年(卷),期】2016(045)005【总页数】6页(P11-16)【关键词】非常规;分流法;克劳斯;硫磺回收;转化率【作者】曹文全;韩晓兰;周家伟;王贵清【作者单位】中石化西南油气分公司元坝净化厂;中石化西南油气分公司元坝净化厂;中石化西南油气分公司元坝净化厂;中石化西南油气分公司元坝净化厂【正文语种】中文【中图分类】TE64元坝净化厂是中国石化在加快“十二·五”期间上游油气业务大发展的新思路新形势下实施的又一超深高酸性气田一体化建设工程的重要组成部分。

硫回收尾气处理技术及超级克劳斯工艺

硫回收尾气处理技术及超级克劳斯工艺发布时间:2022-10-08T02:24:10.311Z 来源:《新型城镇化》2022年19期作者:姚志烨[导读] 硫回收系统日用电量高达17500~20000 k W·h,硫回收系统尾气SO2排放指标始终徘徊在国标的门槛边缘。

山西潞安煤基清洁能源有限公司山西长治市 046000摘要:回收石油、天然气及煤化工过程气体中的H2S制硫,多采用传统的Claus法。

我国目前Claus硫磺回收装置约30套(近期将再建成10套),生产能力1000kt/a,实际产量766kt/a(2021年)。

Claus法采用新工艺、新型催化剂、自动监控技术等,硫的回收率已接近热力学平衡值,例如二级Claus法,硫回收率已达92%~95%。

若附加尾气处理装置,总硫回收率可达98%,甚至99.5%以上。

因此Claus尾气处理技术是目前研究中的一个热点。

关键词:硫回收尾气;处理技术;克劳斯工艺硫回收装置采用的是3级克劳斯串1 级超级克劳斯的荷兰Jacobs(JNL)公司的工艺技术,硫回收系统2016年5月投运即面临环保排放和高能耗问题,SO2排放浓度虽达到小于60mg/m3的指标要求,但这是在焚烧炉配风燃烧及稀释排放物的情况下实现的,总的SO2排放量并没有减少;焚烧炉助燃空气鼓风机电机功率1250 k W,硫回收系统日用电量高达17500~20000 k W·h,硫回收系统尾气SO2排放指标始终徘徊在国标的门槛边缘。

1.硫回收装置介绍硫回收主要工艺流程为来自低温甲醇洗的酸性气体经过水洗塔洗涤后进入燃烧炉,经过Fv6012和Fv6014配比后使酸性气体中略<1/3的H2S在燃烧炉内与低压氧气进行不完全燃烧生成部分SO2,生成的SO2和未反应的H2S在高温条件下生成气态硫和水,剩余未反应的气体依次进入1~3级克劳斯反应器,在催化剂的作用下进一步生成硫,反应生成的硫进入硫冷器经液硫封最后进入液硫池,H2S含量约0.77%(vol%)的尾气进入超级克劳斯反应器,在超级克劳斯催化剂的作用下将H2S选择性地氧化为单质硫,生成的硫经冷凝和捕集得到回收。

硫磺回收装置中克劳斯反应燃烧的控制方案

硫磺回收装置中克劳斯反应燃烧的控制方案摘要:硫化氢气体是一种典型的毒害气体,在各类化工产业中广泛地存在。

克劳斯燃烧炉是硫磺回收装置的核心设备,燃烧炉的进料气多样,控制方案复杂。

如何确保燃烧炉充分、平衡、高效率地燃烧以及操作平稳,不但是硫磺回收装置的关键要素,也是尾气环保达标排放的源头所在。

本文就硫磺回收装置中克劳斯反应燃烧的控制方案展开探讨。

关键词:天然气处理;克劳斯反应;硫磺回收引言克劳斯法是硫磺回收的经典工艺之一,其原理是通过硫化氢的不完全燃烧,以适量的空气促使生成硫磺和水;这种工艺可以有效地减少硫化氢的排放量,降低环境污染,同时回收硫磺,节约资源;在现实的工艺运用过程中,提高硫磺转化生成率是关键环节,通过研究发现以纯氧或者富氧空气代替一般空气的效果更好。

1工艺介绍克劳斯燃烧炉控制系统通过合理地选择配风方案,使空气的体积流量与酸性气的体积流量维持合理的配比,实现了硫回收率最大化,从而减少了尾气中硫的排放。

硫磺回收装置的进料酸性气分别来自胺再生装置的胺酸性气和酸性水汽提装置的汽提酸气,通过克劳斯工艺把硫化氢和其他硫化合物转化为高纯硫,克劳斯工艺由热反应阶段、催化反应阶段、选择性氧化反应阶段组成,为了获得尽可能高的回收率,必须将来自最后一个克劳斯反应器的工艺气体中的Vm(H2S)/Vm(SO2)比值控制在特定值。

克劳斯燃烧炉控制方案如图1所示。

克劳斯燃烧炉控制可以分为三个部分:(1)热反应阶段。

酸性气与一定量的空气混合进入主燃烧炉,用燃料气维持炉膛温度为1200~1300℃,主要反应式如下因为进料气中含有烃类,在主燃烧炉中烃与氧首先生成二氧化碳,然后按式(3),式(4)与硫化氢反应生成有机硫和二硫化碳,主要反应式如下:(2)催化反应阶段。

燃烧后的高温过程气经废热锅炉、硫冷凝器后,依次进入一、二、三级反应器,在催化剂作用下发生克劳斯反应,反应式如下:2克劳斯法工艺限制克劳斯法(Claus)早在十八世纪就已经出现了,但由于工艺设备的限制,传统的克劳斯法在进行硫磺的回收过程中,混合气体中的酸性物质会直接燃烧掉,其中硫化氢与空气混合燃烧之后,即可实现一部分硫磺生成物(化合物)。

克劳斯硫磺回收装置的工艺技术和设备管理浅析

克劳斯硫磺回收装置的工艺技术和设备管理浅析摘要:克劳斯(Claus)硫磺回收工艺是一种比较成熟的多单元处理技术,是目前最为普遍的硫回收工艺之一,主要应用于石化装置尾气加工、合成氨生产、天然气加工过程中,克劳斯硫磺回收装置具有流程简单、操作灵活、回收硫磺纯度高、环境效益显著等特点,做好克劳斯硫磺回收装置的工艺技术的优化工作和化工设备管理工作具有重点意义。

关键词:克劳斯硫磺回收装置;工艺技术;设备管理随着社会经济的不断发展,世界可供原油正在重质化,高含硫、高含金属原油所占份额也越来越大,迫使炼油厂商不断地开发新的技术,对重质原油进行深度加工。

然而原油的深度加工和生产低硫油品必然会使炼油厂副产大量H2S气体。

传统上含H2S的酸性气都采用克劳斯法回收硫磺,随着各国对环境保护日益重视,制定了更加严格的环保法规,迫使炼油工作者不断改进工艺,提高设备性能。

1、克劳斯硫磺回收装置的工艺技术1.1工艺技术简介某炼厂采用克劳斯+直接选择氧化+尾气焚烧烟气脱硫的工艺路线。

装置制硫部分采用硫回收工艺,为一级热反应+两级催化+一级直接氧化硫回收,余热锅炉及硫冷凝器发生低压蒸汽,尾气处理部分采用热焚烧工艺,焚烧炉废热锅炉发生高压蒸汽,烟气采用湿法烟气脱硫工艺。

1.2工艺原理和工艺流程图1.2.1工艺原理主反应方程式如下:2H2S+O2=2H2O+S2 (2-1)H2S+3/2O2=SO2+H2O (2-2)2H2S+SO2=3/2S2+2H20 (2-3)1.2.1工艺流程图1.3工艺技术特点(1)原料气全部进入反应炉,但仅让1/3体积的H2S燃烧生成SO2;(2)过程气中H2S:SO2要控制在2:1(摩尔比);(3)反应炉内部分H2S转化成S蒸气,其余H2S继续在转化器内进行转化;(4)H2S理论回收率可达96%-98%,实际收率只可达94%-97%。

1.4工艺技术中出现的故障及措施1.4.1酸性气含烃超标1.4.1.1酸性气中烃含量超标,会造成以下影响(1)制硫炉超温,严重超温会导致炉衬里变形,炉体塌陷;(2)系统积碳堵塞或压降上升,严重时会导致装置被迫停工;(3)催化剂活性下降,使用寿命降低;(4)产出黑硫磺。

克劳斯法脱硫工艺的应用

克劳斯法脱硫工艺的应用作者:石鹏远来源:《中国化工贸易·上旬刊》2017年第02期摘要:随着含硫原油和天然气等资源的大量开发,含硫原料气和废气的处理和资源化利用是当前化工生产研究的一个重要方向。

干法脱硫和湿法脱硫是酸气脱硫的重要方法。

其中,克劳斯法处理含硫酸气不仅能够满足当前环境保护的需要,还能从其中回收硫磺,实现对硫的资源化利用。

本文主要介绍了传统克劳斯和改进克劳斯工艺的应用,并对其发展前景进行展望。

关键词:硫磺回收;克劳斯法;脱硫克劳斯法是当前处理含硫酸气中较为成熟和先进的方法。

克劳斯法广泛应用于煤、石油、天然气的加工和含硫化氢废气的处理过程,对煤、天然气等化工能源进行脱硫是为了达到生产和生活的要求,对含硫废气的处理是为了满足相关环保法律的要求,减少对环境的污染和破坏。

同时,克劳斯法回收的硫磺资源可以用来生产硫酸或高附加值的含硫有机物。

进入21世纪以来,随着环保效益的重视,克劳斯法在工艺路线的选择和反应催化过程转化率的提高又有了很大的进步。

由于2017年7月1日开始实施新的排放标准,要求每立方米的克劳斯尾气中的二氧化硫含量不高于100mg,势必会推进克劳斯工艺的技术改造和发展。

.1 改良克劳斯工艺20世纪30年代,德国的法本公司在原型克劳斯工艺的基础上进行了改进,将克劳斯工艺分为两段反应:热反应段和催化反应段。

改进克劳斯工艺解决了原型克劳斯工艺中催化反应器温度难以控制,空速很低的问题,炉中反应热通过废热锅炉回收,实现热量的回收利用。

改良克劳斯工艺路线:第一阶段,含硫化氢酸气与一定量的空气通入燃烧炉中,使酸气中三分之一的硫化氢转化为二氧化硫,同时使酸气中的烃类转化为二氧化碳。

要想在燃烧炉中实现稳定的生产,燃烧炉的反应温度必须在920摄氏度以上。

并且在高温反应阶段,温度越高,从动力学和热力学上都有利于硫化氢转化为硫磺转化率的提高。

经过燃烧炉,硫化氢的理论转化率可达到60%—70%。

第二阶段,进过燃烧炉的含硫酸气经过废热锅炉回收热量,进入冷凝器,使硫蒸气冷凝为液硫,从冷凝器下部排出。

硫磺回收冷床吸附与超级克劳斯工艺运行的比较

( 分厂 I Ⅱ 备注 大 忠 厂 (竹 ) ; s 大竹分 a 县

厂)

CBA

两种 工 艺的转 化 率 、 生热 源 、 再 催化 剂 等相应 不

同。

硫要率 . 。 磺收 z 。 。 詈篓 。 s . . 时 s z 性

摘 要 随 着天 然 气净化 工 业 的 发展 , 来 越 多的硫 磺 回 收 工 艺 引入 国 内进 行 消 化 和 吸 收 。 越

重庆 天然 气净 化 总厂 2 0 0 2年 和 2 0 0 5年 引 进 了超 级 克 劳 斯 硫 磺 回 收 技 术 , 竹 分 厂 和 引 进 分 厂 大 20 0 8年 引 进 了冷 床 吸 附 法 ( B 硫 磺 回 收 技 术 , 文 通 过 对 两 种 硫 磺 回 收 工 艺 操 作 的 比 较 , 析 C A) 本 分 了操 作 中 的 优 点 和 缺 点 。 关 键 词 硫 磺 回收 工 艺 冷 床 吸 附 超 级 克 劳 斯

单独的再生系统和补充再

纛 混 热 反 最 生热量, 单, 地少, 主气 加 到 器 流程简 占 台达应佳

操作和维修十分方便

氧化 反应 器 , 将尾 气 中的 H。 S直 接氧 化成 单 质 S 。

C A 硫 磺 回收 工 艺 在 主燃 烧 炉 燃 烧 阶段 与其 B 它克 劳斯 反应 阶段 一 样 , 应严格 控 制风 气 比, 克 劳 在 斯反 应器 后 , 采用 低 温 克 劳 斯 催 化 剂使 过 程 气在 低

H S

:

… 蓄

2两 种 硫 磺 回 收 工 艺 酌 }较 [

超级 克劳 斯 和冷床 吸 附两种 硫 磺 回收工 艺 的 比

较 见 表 l 。

超 级克 劳斯 与 C A 工 艺 的 配风 控 制 特 点 主要 B

克劳斯法液硫脱气工艺技术及应用

工艺

于流量

内逆向接触脱气。 流量及液位

2 应用案例分析

某项目克劳斯装置规模较小,硫黄产量约为 11t/d,且液

硫在液硫池内停留时间较长。因此脱气工艺采用的是空气鼓

泡脱气工艺,该工艺属于 LS-DeGas 工艺的改进,属于气提脱

除 H2S 工艺。

(下转第 62 页)

·55·

第47卷第6期

2021年6月

至焚烧炉

喷射器

吹扫 空气

蒸汽

鼓风机

液硫

产品液硫

M

计量泵 催化剂罐 M

脱气空气 液硫

蒸汽

至焚烧炉

至液硫储罐 M

图4 Shell脱气工艺 1.2.4 LS-DeGas工艺

该工艺由中石化齐鲁分公司自主研发。液硫池设立单独 的脱气区域,由重新利用净化后的尾气经鼓风机进入脱气区 底部后对液硫进行鼓泡脱气,脱除后的废气经喷射器排放至 下游尾气回收单元。该工艺已在国内 20 多套硫黄回收装置中 得以广泛应用。如图 5 所示。

以上 7 种脱气工艺技术已在全球范围内的硫黄回收装置广 泛应用,各工艺技术的特点对比如表 1 所示 [3]。

表1 各工艺技术的特点对比

工艺名称

工艺特点

缺点

硫黄质量 可靠性

各投资及 运行费用

比较

需 注 液 氨 或 喹 啉 ;需注射液氨或 硫 黄 易 液 硫 池 溶

循环脱气 造 成 碎, 粉 剂 增 大,

Wang Zhong-jia

Abstract :The dissolved H2S and hydrogen polysulfide in liquid sulfur will adversely affect the formation of liquid sulfur,the safety of equipment and the health of personnel.Therefore,in Claus sulfur recovery plants at home and abroad,liquid sulfur is before the formation of sulfur.Need to be degassed.This article summarizes and analyzes the main degassing processes at home and abroad,and focuses on the application of air bubbling degassing technology in conjunction with a certain project.

克劳斯法硫磺回收工艺技术的应用和进展

克劳斯法硫磺回收工艺技术的应用和进展【摘要】本文简单阐述了克劳斯法在硫磺回收方面的工艺,包括传统克劳斯、富氧克劳斯、低温克劳斯、直接氧化、SuperClaus工艺及超优克劳斯法的原理、发展及应用。

【关键词】克劳斯硫磺回收应用进展随着全球工业的发展,环境污染越来越严重,引起了人们的注意。

本文简述近年来克劳斯法在尾气处理特别是硫磺回收方面的技术的发展和应用,对国内再建设施或改造及清洁生产具有指导意义。

1 传统克劳斯传统克劳斯法是硫磺回收中最基本的方法之一,其装置由一个高温段和两个或三个转化段构成。

其工艺原理为含H2S的酸性气体发生燃烧反应,约1/3体积的H2S在1200℃左右转化成SO2,放出大量热,此阶段称为热反应阶段;生成的SO2再与剩余2/3体积的H2S在催化剂的作用下反应生成硫单质,此阶段称为催化反应阶段。

其中,回收的硫还可以用作生产硫酸的的原料。

克劳斯反应是一个可逆反应,存在化学平衡,受温度、压强等反应条件的影响,而且硫的转化率主要取决于n(H2S):n(SO2)(即两者物质的量的比),因此为使装置能达到硫回收的最佳效果,必须保证n(H2S):n(SO2)接近2:1。

就要求在热反应阶段,需严格控制燃烧炉中通入空气的量,这也是传统克劳斯法操作的关键步骤。

在工艺方面,克劳斯法使用的工艺有两种,分别是直流式和分流式。

有的传统克劳斯装置还设有转化器,一般为二级、三级或四级。

二级催化转化硫的回收率一般为90%~95%,三级转化能达到94% ~96%,四级转化也只能提高1个百分点。

由于传统克劳斯法尾气中还存在H2S和SO2等硫化物,若没有后续的尾气处理装置,就不能满足国家现行的大气排放标准。

传统克劳斯工艺限制了尾气排放的达标,还需对其加以改进。

2 富氧克劳斯富氧克劳斯是在传统克劳斯基础上的改进,主要是增加主燃烧炉内空气中氧气的含量或者通入纯氧,减少N2在系统内的循环,提高硫的回收率和尾气处理能力,其工艺原理与传统克劳斯相同。

硫磺回收装置液硫池废气回收技术及应用

根据即将出台的天然 气 净 化 厂 尾 气 排 放 标 准,日 产 硫 磺200t以 上 的 净 化 厂,其 排 放 尾 气 中 SO2 质 量 浓 度 (0 ℃,101.325kPa,下 同 )不 得 超 过 400 mg/m3。 显 然 ,如 果 能 够 对 液 硫 脱 气 废 气 中 的 硫 化 物 进 行 回 收 ,普 光天 然 气 净 化 厂 排 放 尾 气 中 SO2 质 量 浓 度 即 可 达 到 排放标准。

作者简介:马崇彦(1969-),男,高级工程师,2006年毕业于辽宁 石 油 化 工 大 学 化 学 工 程 专 业,硕 士 研 究 生 学 历,现 就 职 于 中 国 石 化 达 州 天 然 气 净 化 有 限 公 司 ,从 事 天 然 气 处 理 与 加 工 方 面 的 研 究 。E-mail:pmchy4691@

SinopecDazhou NaturalGasPurificationCo.,Ltd.,Dazhou,Sichuan,China

Abstract:Inordertosaveenergyandreduceemission,aimingtoreduceSO2 massconcentrationin fluegasemissionofnaturalgaspurificationplant,usingmediumpressuresteamaspower,theliquid sulfurpoolexhaustgas waspumpedinto Clausfurnacethroughejector,andtheexhaustgas was preheatedbylow pressuresteamtopreventsulfurvaporcondensation.Aftertheliquidsulfurpool exhaustgasentersClausfurnaceunderdifferentloadsofClaussystem,theeffectonreducingSO2 massconcentrationinfluegaswasstudied.Throughtheimplementationandapplicationoftechnical transformation,theSO2 massconcentrationinfluegashasbeenreduced,andthestableproductionof thecombinedplanthasnotbeenaffected.Itcouldprovideareferenceforsimilarsulfurrecovery processunitstoreduceSO2emission.

超克劳斯法硫磺回收工艺的技术进展

20世 纪 8O年 代 中期 ,荷 兰 Comprimo公 司 (现 气 中的 H S被 空气 中的 o 直接氧化 为元 素 S。

更名 为 Jacobs公 司)在 突破 传 统 观念 的基 础 上 把克 劳斯 反应 与催化 氧 化反 应 结合 一起 ,成 功 开 发 了超 克劳斯 法工 艺 ,并 于 1988年在德 国的一个 天然 气净 化厂 规模 为 100 t/d的克 劳斯 装 置上 实 现 了工 业化 应用 。 目前 全球 已建 成 130多套 超 克 劳斯 (及 优克 劳斯 )法工 艺 的工 业 装 置 ,积 累 了较 丰 富 的设 计 与 操作 经验 。在我 国 ,作 为关 键 技 术 的第 二 代 超 克 劳 斯催 化剂 也 已经 由 中 国石 油 西 南 油 气 田公 司 天 然 气研究 院研 制成 功 ;中国石 油 工 程 建设 有 限 公 司西 南分公 司 可 以根 据 催 化 剂 使 用 条 件 完 成 施 工 图设 计 并提 供工 艺设备 。 2 技 术特 点

关键词 :超克 劳斯 法工艺 硫磺 回收 尾气处理 尾气排放标准 直接氧化 制硫 选择性 氧化催 化 剂 ABC系 统

1 发展 概 况

皆远 低 于 SCOT法工 艺 ,从 而 为超 克 劳 斯 法 工 艺 的

受 工况 温 度下 克 劳 斯 反 应 热力 学 平 衡 的 限 制 , 即使 采用 反 应 活性 良好 的催 化 剂 和 三 级 转化 工 艺 , 传 统 克 劳 斯 装 置 的 硫 磺 回 收 率 最 高 也 只 能 达 到 97%左右 ,因而 回收 装 置 尾 气 中还 含 有 大 量 H:S、 s0 、液硫和其它有机硫化合物 ,它们经灼烧后最终 均 以 SO:的形 式排 人 大 气 ,不 仅 浪 费 大量 资 源 与 能 源 ,还严 重 污染 环境 _1]。20世 纪 80年代 以来 ,硫 磺 回收装 置 尾 气 处 理 工 艺 的技 术 开 发 取 得 了长 足 进 步 ,并 在其 发展 过程 中形 成 了延 伸 型 与接 入 型 两 大 类 型工 艺 。延 伸型 工艺 的代 表 为 亚露 点 法 (如 CBA 法 和 MCRC法 )工艺 和直 接催 化 氧化 法 (如 超 克 劳

克劳斯法硫磺回收工艺技术现状及发展趋势

克劳斯法硫磺回收工艺技术现状及发展趋势一、引言硫磺是一种重要的化工原料,广泛应用于化工、建材、医药、农药等行业。

随着工业化进程的加快,硫磺的需求量不断增加,而硫磺资源的供应量却相对有限。

硫磺回收利用成为广大化工企业和科研机构关注的焦点。

克劳斯法硫磺回收工艺技术是目前应用广泛的一种硫磺回收方法,本文将对克劳斯法硫磺回收工艺技术的现状及发展趋势进行探讨。

二、克劳斯法硫磺回收工艺技术现状克劳斯法硫磺回收工艺技术是利用克劳斯反应原理,将含硫废气中的硫氧化为二氧化硫,再将其转化为硫酸,最终通过冷凝、结晶等方法得到硫磺的一种高效节能的硫磺回收技术。

该技术具有设备简单、工艺成熟、回收效率高、运行成本低等特点,因此在化工、冶炼、炼油等行业得到了广泛应用。

克劳斯法硫磺回收工艺技术的核心装置包括吸收器、冷凝器、液化器、过滤器、结晶器等,这些设备通过相互配合,能够将含硫废气中的硫氧化物快速、高效地转化为硫酸和硫磺。

克劳斯法硫磺回收工艺技术在形式上有液相法、气相法和混合法等多种形式,具体的构造和工艺流程因应用场景的不同而略有差异。

近年来,随着环保意识的不断增强和环保政策的不断加强,克劳斯法硫磺回收工艺技术在我国得到了大力推广和应用。

特别是在化工、冶金、能源等高硫废气排放的行业,能够使用克劳斯法硫磺回收工艺技术,将大量的二氧化硫资源化利用,降低了大气污染的影响,同时也提高了资源的利用效率和经济效益。

三、克劳斯法硫磺回收工艺技术的发展趋势1. 技术提升随着工业化进程的不断推进,硫磺资源的供应量将日益紧张,而硫磺回收利用的需求量又将持续增加。

克劳斯法硫磺回收工艺技术需要不断提升其技术水平,提高硫氧化和硫化物的转化率,降低能耗和排放量,进一步提高硫磺的回收率和产品质量,增强其在市场上的竞争力。

2. 装备更新随着科技的不断进步,硫磺回收利用设备也需要不断更新和改进。

新型的吸收器、冷凝器、液化器等关键装置将更加节能、高效、环保,以适应未来硫磺回收利用的市场需求。

克劳斯法硫磺回收工艺技术及应用

、

克 劳 斯 硫 回 收 工 艺 特 点

常规 C l a u s 工 艺是 目前炼 厂气 、天 然 气加 工副 产酸 性气 体及 其 它 含H 2 S气体 回收硫 的主要 方 法。其特 点是 :流程 简单 、设备少 、 占地 少 、投 资省 、回收硫磺 纯度 高 。但 是 由于受 化 学平衡 的限 制 ,两级催 化转 化 的常 规 C l a u s 工艺 硫 回收率 为 9 0 — 9 5 %,三 级 转化 也 只能 达 到 9 5 — 9 8 %,随 着 人 们 环 保 意 识 的 日益 增 强 和 环 保 标 准 的 提 高 ,常 规 C l a u s 工 艺的尾气 中硫 化物 的排放 量 已不 能满足 现行环 保标 准的要 求 , 降低 硫化物排 放量和 提高硫 回收率 已迫在 眉睫 。 般克 劳斯 尾气 吸收要 经 过尾 气焚烧 炉 ,通过 吸收 塔 ,在 吸收 塔

2 H2 S+S O2 - -  ̄ 3 S+2 H2 0。随 后在在 加氢 催化 还原 反应器 中,S O2通 过 加氢 催 化 还 原 反应 ,被 克 劳 斯 尾 气 中 的 H 2和 C O还 原 生 成 硫 和 H 2 S ,反应 式 为 S O 2+2 H 2 _ + s+2 H 2 0,S O 2+3 H 2 - - -  ̄ H 2 S+2 H2 0。

再 选用 选择性 氧化催 化剂 ,使 总硫 回收率 得 以大大提 高 。根据酸 性气 体 进料量和 催化反 应器数量 ,回收率可 以达到 9 9 . 4 %以上或 更高。 超优克 劳斯装 置 由一 个高 温段及二个 或 三个反应 段构成 . 高温段包 括 H 2 S燃烧 炉和废热锅 炉 ,利 用气 体 中的 H 2 S在克劳斯燃 烧炉 内使 其 部分氧 化生 成 S O 2 ,燃烧 反应 是 H 2 S+1 . 5 0 2 - '  ̄ S O 2 +H 2 0,约有 1 / 3 的H 2 S 于1 2 0 0 ℃左 右温度下 与空气在燃 烧炉 内反 应生 成 S O 2 。其余 未反应 的 H 2 S同 S O 2 在温度 较低的转化 段借助 于催化剂继 续完成 克劳 斯反 应 ,再 与部 分 H 2 S作 用生 成 硫黄 。在 克 劳斯 反 应器 中的反 应 是

超级克劳斯工艺与超优克劳斯工艺技术对比

204传统克劳斯法是一种比较成熟的多单元处理工艺,也是目前应用最广泛的硫回收工艺之一,但是受到热力学平衡的限制,过程气中水含量会增加,H 2S、SO 2含量会减少;在高温反应中生成COS和CS 2,需要水解,致使工艺热负荷提高、硫回收率降低;同时H 2S和SO 2的比例要求严格控制在2:1,导致整个过程控制困难。

因此,传统克劳斯工艺本身的局限性妨碍了转化率的提高和尾气排放的达标,选择一种新型硫回收工艺迫在眉睫。

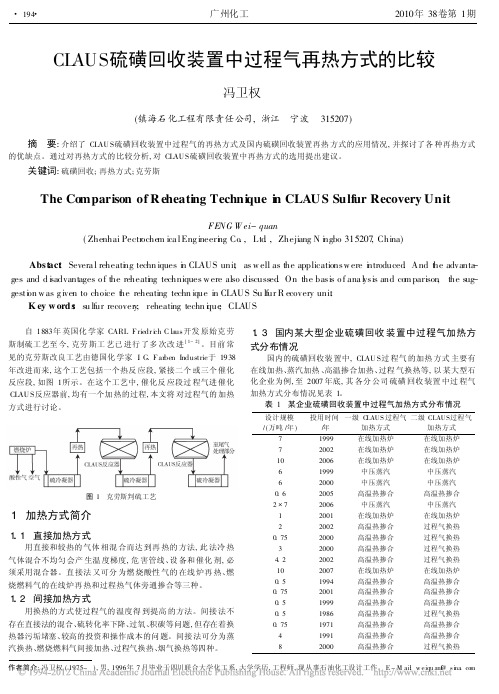

1 主要操作条件表1项目超级克劳斯工艺超优克劳斯工艺尾气加热器尾气出口温度:200~210℃尾气出口温度:220~240℃ 加氢反应器-尾气进口/出口温度: 220~240℃/240~280℃蒸汽发生器-尾气出口温度:160~170℃蒸汽温度/压力:151℃/0.4MPa(G)选择性氧化反应器尾气进口/出口温度: 200~210℃/260~280℃尾气进口/出口温度: 200~210℃/250℃~270℃四级冷凝冷却器尾气出口温度/压力: 135℃/~15kPa(g)尾气出口温度/压力: 170℃/~10kPa(g)2 公用工程消耗(以某大型化工厂为例)表2项目超级克劳斯工艺超优克劳斯工艺1.0MPa(g)蒸汽-3.0 t/h尾气余热锅炉多产并网--0.5MPa(g)蒸汽---1.8 t/h蒸汽发生器自产并网净化风30 Nm 3/h选择性氧化单元新增消耗67 Nm 3/h选择性氧化单元新增消耗低压锅炉给水2.6 t/h四级冷凝冷却器一次加入量 2.0 t/h四级冷凝冷却器一次加入量低压锅炉给水3.8 t/h尾气余热锅炉新增消耗--4.2MPa(g)蒸汽 1.6 t/h尾气加热器新增消耗2.7 t/h尾气加热器新增消耗电11 kWh蒸汽空冷器新增消耗11 kWh蒸汽空冷器新增消耗3 催化剂类型表3项 目超级克劳斯工艺超优克劳斯工艺化学组成,%(m /m )选择性氧化催化剂低温加氢催化剂选择性氧化催化剂Si 2O 3 ≥90-≥90Fe 2O 3≥3-≥3MoO 3-12±0.5-CoO - 1.8±0.2-助剂-≥1.0-物理性质外观红褐色条形灰绿色三叶草条形红褐色条形规格mmΦ3.0±0.5Φ3.0×5~10Φ3.0±0.5比表面积/(m 2·g -1)≥20≥200≥20孔容/(ml·g -1)≥0.30≥0.35≥0.30堆密度/(g·cm -3)0.4~0.60.75±0.050.4~0.6抗压碎力/(N·cm -1)≥80≥150≥804 设备清单表4设备名称超级克劳斯工艺超优克劳斯工艺备注反应器类-加氢反应器选择性氧化催化反应器选择性氧化催化反应器冷换类尾气加热器尾气加热器-蒸汽发生器四级冷凝冷却器四级冷凝冷却器容器类硫封罐硫封罐空冷类蒸汽空冷器蒸汽空冷器 5 应用实例超级克劳斯工艺目前,全球有超过130多套装置投入运行表5 国内部分采用超级克劳斯硫回收工艺的生产装置序号公司名称建设地点产品及产量硫磺日产量/t1中石化安庆分公司炼油厂安徽安庆加工原油550万t/a 602兖州煤业榆林能化有限公司陕西榆林60万t/a甲醇173山东滕州凤凰化肥有限公司山东滕州50万t/a醇氨、50万t/a尿素、10万t/a二甲醚674陕西咸阳化学工业有限公司陕西咸阳60万t/a甲醇305宁夏科威新能源化工有限公司宁夏灵武60万t/a甲醇0.76贵州开阳化工有限公司贵州开阳50万t/a合成氨70超级克劳斯工艺与超优克劳斯工艺技术对比张宏香 罗军浩 神华宁夏煤业集团 宁夏 银川 750000摘要:为了节省投资,改善传统克劳斯装置效能,提高硫回收率,使尾气达标排放,从国内外典型的硫回收工艺技术中,选取超级克劳斯工艺与超优克劳斯工艺,分别从主要操作条件、公用工程消耗、催化剂类型、设备清单、应用实例、技术指标等方面进行对比,为新建或改造硫回收装置工艺选择提供参考依据。

超级克劳斯硫回收工艺在我公司煤化工系统中的应用

超级克劳斯硫回收工艺在我公司煤化工系统中的应用近年来,随着人们对环保问题越来越重视,我国也相应提高了环保要求,重大工程项目环保不达标一票否决。

我国新颁布的环境保护法规《大气污染物综合排放标准》规定酸性气处理装置排放烟气中的SO2最高允许浓度≤960mg/Nm3(即≤336ppm),H2S≤0.06 mg/m3。

我公司60万吨甲醇项目为了硫回收装置尾气能够达标排放,减少污染,经过了解多家硫回收专利技术供应商,最终选定了荷兰JACOBS公司的超级克劳斯硫磺回收技术。

本公司的超级克劳斯硫回收装置于2008年8月31日接气成功,产出硫磺,成为国内首例在煤化工硫回收工艺中应用该技术的装置。

运行近4年来,装置运行基本平稳,取得了很好的经济效益和社会效益。

一、工艺原理常规克劳斯工艺是较成熟的多单元处理技术,是目前应用最广泛的硫回收工艺之一。

其工艺过程为含有H2S的酸性气体在克劳斯炉内燃烧,部分H2S氧化为SO2,然后SO2再与剩余的未反应的H2S在催化剂作用下生成硫磺。

由于受化学平衡的限制,两级催化转化的常规克劳斯工艺硫回收率为90~95%,三级转化也只能达到95~98%。

目前国内三级克劳斯总硫回收率一般在94~96%,最高在98%。

按回收率98%计算,SO2排放浓度将达到2900ppm,远超过环保指标336ppm。

不能满足环保要求。

超级克劳斯是克劳斯延伸型工艺,在克劳斯基础上突破传统观念,巧妙地组合了近年开发的新技术,从改善热力学平衡和强化硫回收的角度出发,对克劳斯工艺作了较大的改造,在传统克劳斯转化之后,最后一级转化段增加一个选择性催化氧化反应器(超级克劳斯反应器),成为超级克劳斯工艺。

本公司采用的是荷兰JACOBS公司的改良型超级克劳斯工艺,其流程见图2。

其关键是将普通克劳斯的第三级反应器内的催化剂改为选择性氧化剂,并将普通克劳斯控制H2S:SO2=2变为单一控制超级克劳斯入口的H2S含量为0.82%(V),从而使硫磺回收率由普通克劳斯的95~97%提高至99%以上。

CLAUS硫磺回收装置中过程气再热方式的比较

CL AUS 硫磺回收装置中过程气再热方式的比较冯卫权(镇海石化工程有限责任公司,浙江 宁波 315207)摘 要:介绍了CLAU S 硫磺回收装置中过程气的再热方式及国内硫磺回收装置再热方式的应用情况,并探讨了各种再热方式的优缺点。

通过对再热方式的比较分析,对CLAU S 硫磺回收装置中再热方式的选用提出建议。

关键词:硫磺回收;再热方式;克劳斯The Co mparison of R eheati ng Techni que i n CLAU S Sulfur Recovery UnitFE NG W ei -quan(Zhenhai Pectr oche m ica lEng ineeri n g Co .,Ltd .,Zhejiang N i n gbo 315207,China)Abst act :Severa l reheati n g techn iques i n CLAUS uni,t as w ell as the applicationsw ere i n troduced .And t h e advanta -ges and d i s advantages o f the reheati n g techniques w ere also discussed .On the basis o f ana l y sis and co m parison ,the sug -gesti o n w as g iven to choice t h e reheating techn ique in CLAUS Su lfur R ecovery uni.tK ey w ords :su lfur recover y ;reheating techn i q ue ;CLAUS作者简介:冯卫权(1975-),男,1996年7月毕业于四川联合大学化工系,大学学历,工程师,现从事石油化工设计工作。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Feb.2004・24-化肥设计chemicalF矾ilizerD商gfl第42卷第1期2004年2月超级克劳斯工艺在天然气硫回收装置中的应用赵琦(中国五环化学工程公司,武汉430079)摘要:介绍了克劳斯和超级克劳斯工艺的特点,从工艺流程、关键设备的选择和自动控制等方面介绍7超级克劳斯技术在硫回收装置中的应用。

关键词:克劳斯;超级克劳斯;硫田收装置;硫回收率中圈分类号:11强44文献标识码:B文章编号:1004—8901(2004)ol一0024—03Applicati佃ofSlIperCIa峭Pmce鹳inNaturalCasSuIfllrR.瑚№ryUnitzHAoQi(。

lfmwmmnG㈣妇,E”一mwo忡mn,ⅥⅦ∞,430079。

凸im)Ah衄t:Aut}m;ntr。

dt】cedthef叫ur酋forC1a峙刊Sup口chm阻ocess∞fⅫndleaSp钾铝ofpmc啦9日ow.Sel伍tj∞ofkeyequjF珊∞tand叫托m砒k∞nttd,妇|n啪d吲tk华mhmdsu即a哪t啦hdo留.n砌{Ⅲr螂v盯y帅hK目wo陆:c1Hus}Su时aaus;sulh"豫∞唧unmsu】fufrecoveryrare随着世界各国对清洁燃料的需求以及对环保的普遍重视,各国环保部门对天然气硫回收装置中的总硫回收率提出了越来越严格的要求。

硫回收装置在天然气净化厂中既是生产装置又是环保装置,处在一个十分特殊的地位。

面对高含硫天然气份额的增加,现有的克劳斯(aaus)硫回收装置排出的尾气已达不到环保对大气排放中二氧化硫及硫化氢的含量要求。

为了提高克劳斯装置的总硫回收率,同时减少有害物质的排放量,从20世纪50年代以来,荷兰‰lprirno公司和Ⅵ好气体研究院(G丑sin.stituut)与utrecht大学合作开发了一种超级克劳斯(sup。

cIaus)新工艺,可使总硫回收率达到99%以上。

超级克劳斯工艺首次已于1988年在德国wintershall天然气净化厂克劳斯硫回收装置上投人工业化运行。

超级克劳斯工艺有超级克劳斯—99型和超级克劳斯一99.5型2种形式。

超级克劳斯硫回收工艺既可用于新建装置,也可用于现有克劳斯硫回收装置的改造。

1克劳斯硫回收工艺典型的克劳斯硫回收装置通常由1个加热段和随后的2个或3个催化转化段组成。

加热段由带有主燃烧器的燃烧室和废热锅炉组成。

在加热段,原料气中的硫化氢在空气中燃烧生成二氧化硫。

根据克劳斯平衡反应,二氧化硫与剩余的硫化氢反应生成硫。

克劳斯过程的基本反应如下:(1)燃烧炉内进行的高温氧化反应H2s斗3f202一s02+H20+Q2H2S十S02;==i3/2S2+2H20+Q(2)催化反应段内发生的反应2H2S+S02旱=兰3/x&+2H20+Q对于硫化氢含量高的富酸性气,理论上克劳斯装置硫回收率为96%~98%。

但实际上硫的回收率只能达到94%~97%。

造成硫回收率低的原因通常为:①硫化氢转化为硫受到热力学的限作者简介:赵琦(1963年一),女,武汉人.1986年毕业于浙江大学化工系,高级工程师,长期从事化工设备设计和技术管理工作。

第1期赵琦超级克劳斯工艺在天然气硫回收装置中的应用制;②反应过程中有水生成,水汽含量增加,相应降低了工艺气中硫化氢和二氧化硫的浓度;③形成了难以转化的硫化台物;④对空气和酸性气配比调节敏感。

2超级克劳斯硫回收工艺超级克劳斯硫回收工艺是近十年来国外发展的克劳斯延伸的先进工艺之一。

超级克劳斯工艺的克劳斯部分与普通的克劳斯工艺不同之处在于主燃烧炉的空气与酸气的配比控制。

常规克劳斯工艺的主燃烧炉配风比系根据过程气中硫化氢与二氧化硫体积比约为2:1进行控制,以获得最佳的硫磺回收率;而超级克劳斯工艺则采用高硫化氢与二氧化硫比率操作,其主燃烧炉的空气/酸气配比是基于进入超级克劳斯反应段的过程气中硫化氢浓度指标来控制的。

当硫化氢的浓度过高时,自动增加主燃烧炉空气量;反之则减少空气量。

在超级克劳斯反应段.过程气中残余的硫化氢在选择性氧化催化剂的作用下直接氧化成元素硫,从而使硫的回收率达到99%~99.5%。

来自最后1个克劳斯反应器的工艺气体经重新加热,混入过量空气后进人选择性氧化反应器,发生如下反应:H2s+1/202一s+H20+Q该热力学反应完全,因此可以获得高转化率的单质硫。

超级克劳斯工艺的主要特点:(1)超级克劳斯技术成功的关键是开发了一种选择性极好,对水、过量氧均不敏感的选择性氧化催化剂。

在反应段由于采用了先进的选择性氧化催化剂,反应过程打破了常规克劳斯(aaus)过程的化学平衡因素限制,可将克劳斯(claus)尾气中大部分硫化氢直接氧化成元素硫,其效率可达到85%~95%,且不发生其他副反应。

由于其上游克劳斯(aaus)反应段采用硫化氢过量操作,抑制了尾气中二氧化硫的含量,因此装置总的硫磺回收率高,具有硫磺回收和尾气处理之双重功能。

(2)屏弃了常规克劳斯过程的硫化氢与二氧化硫体积比为2:1的严格配比控制。

而采用硫化氢与二氧化硫高比率操作,其操作控制比较灵活和方便。

(3)由于超级克劳斯催化剂对过程气中水汽作用不敏感,不会促进硫蒸气与水汽发生克劳斯逆反应,因此,从第三级克劳斯反应器出口的过程气可直接进人超级克劳斯反应段,从而省去了硫冷凝器系统,简化了工艺流程。

(4)超级克劳斯反应器由于采用过量空气操作而产生的二氧化硫量少,对空气量的控制要求不是很严格,因此,可采用简单的流量控制回路来调节空气供给量。

(5)催化剂具有良好的热稳定性、化学稳定性和机械强度,使用寿命长。

(6)超级克劳斯装置的工艺流程基本与常规克劳斯装置相同,工艺方法、操作、维修简单。

费用较低。

此外,为获得高的硫回收率,设置了硫化氢/二氧化硫在线分析仪和先进的燃烧炉配风系统,可保证装置的操作实现最佳化。

超级克劳斯技术的突出优点还在于其应用规模不限,无论是未配尾气处理的已建硫回收装置,还是新建的硫回收装置均可采用,经济效益及环保效益俱佳。

3渠县天然气净化厂硫回收装置西南油气田分公司重庆天然气净化总厂渠县分厂硫磺回收装置技术改造和尾气治理工程由荷兰JEN公司提供基础设计和部分专有设备,中国五环化学工程公司提供详细设计。

该装置包括1个加热段、3个克劳斯催化段和1个超级克劳斯催化段。

在加热段,硫化氢与空气部分燃烧;在催化段。

硫从气体物流中脱除,从最后段排除的尾气中送入焚烧炉。

该厂于2002年7月建成,2002年9月开车试运,投产1次成功,2002年12月13日9时至16日9时,业主组织有关专家组对该装置进行了72小时的全面性能考核,主要考核指标均达到合同规定值。

3.1工艺流程本工程为硫磺回收装置技改工程,采用四级转化的超级克劳斯硫磺回收工艺。

该工艺是由1个克劳斯装置加1个后续的超级克劳斯反应段组成。

简要工艺流程见图1。

原料酸气通过酸气分离器进入装置。

由主风机给燃烧炉和其他燃烧室提供空气,同时也给超级克劳斯反应器提供选择性氧化用空气。

进入燃26・化肥设计2004年第42卷图1硫磺回收装置技改工艺流程简圈1一第一克劳斯反应器;2一第二克劳斯反应器}3—第三克劳斯反应器;4一超级克劳斯反应器烧炉的空气不仅要使所有原料气中的碳氢化合物完全氧化,而且还要尽量多地燃烧硫化氢,使第三级克劳斯反应器段出口的硫化氢含量达到一定的体积百分比。

进入燃烧炉的燃烧空气通过专有的控制系统,即先进的燃烧炉控制系统进行控制。

该流量控制系统还受位于超级克劳斯反应器上游工艺管线上的硫化氢分析仪控制器控制。

他能确保工艺气体中规定的硫化氢含量,以使装置获得最佳的硫回收效率。

工艺气通过废热锅炉的管束,带走燃烧炉和燃烧室中产生的热量,气体被冷却下来,并副产饱和低压蒸汽。

硫蒸气被冷凝,液态硫从气体中分离出来。

第一级克劳斯反应器上游,来自废热锅炉的工艺气在一级燃烧室中加热,达到催化转化的最佳温度。

进人一级燃烧炉的燃料气流量由位于反应器进口的温度控制调节,使反应器进口工艺气达到一定温度。

硫化氢和二氧化硫在触媒作用下发生反应直到达到平衡。

高温有助于获得良好的∞S和二硫化碳转化。

从第一级克劳斯反应器排出的气体进入第一级硫冷凝器。

工艺气体经过二级燃烧室,然后在第二级克劳斯反应器中再次转化,随后在第二级硫冷凝器中冷却。

然后,工艺气体经过三级燃烧室和第三克劳斯反应器。

为了获得较高的硫回收率,工艺气体经过第四也即最后催化段——超级克劳斯段。

该反应器中装有特殊的选择性氧化触媒,必须通人过量空气来保持反应器中的氧化条件并防止触媒的硫化。

最后气体进入超级克劳斯硫冷凝器。

硫蒸气在冷凝器中冷凝排人硫池。

尾气送入焚烧炉。

如果发生故障,可以绕过超级克劳斯段而不使克劳斯段停车。

在这种情况下,来自第三级克劳斯反应器的工艺气体直接导人超级克劳斯冷凝器,绕过超级克劳斯段。

3.2关键工艺设备超级克劳斯装置关键设备包括主燃烧炉燃烧器、废热锅炉、一、二级硫冷凝器、超级克劳斯硫冷凝器、各级过程气在线炉燃烧器、主风机和液硫泵等。

为了使本装置平面布置更加紧凑,废热锅炉和一、二级硫冷凝器,一、二、三级克劳斯反应器和超级克劳斯反应器,分别采用了组合式设备。

3.3自控水平为实现生产装置的安全平稳操作,确保产品质量,本装置自控仪表采用集散型控制系统(DcS)对硫回收装置工艺参数进行集中显示控制及安全联锁保护。

在系统的操作站计算机上显示工艺动态流程图、工艺参数的实时趋势和历史趋势、工艺参数控制和报警等各种画面。

生成和自动打印各类生产报表;设置1套上位管理机以满足工厂管理层对生产和调度的监控要求。

与采用常规仪表进行控制相比,DCS系统具有可靠性高、控制方式组态灵活、易于操作管理和维护等优点。

此外,为获得高的硫磺回收率。

设置了硫化氛/二氧化硫在线分析仪和先进的燃烧炉配风系统(简称ABc系统),以保证装置的操作实现最佳化。

4结语选择硫磺回收工艺或尾气处理的原则主要是满足环境保护的要求,在实现环境保护的同时必须考虑装置的操作性、安全性以及经济效益。

无论是新建或老生产装置的改造,首先要保证装置有较高的硫磺回收率,使其达到国家环保部门规定的排放标准。

超级克劳斯工艺的主要优点:(1)总硫回收率高,有害物质排放量少。

(2)装置工艺安全可靠,操作、维修简单。

(3)催化剂使用寿命长。

(4)适用范围广。

超级克劳斯工艺在技术和经济上具有的特点,对硫磺回收工艺已产生了巨大的影响。

由于其工艺技术为专有技术,并附带有一些专有设备,使用该工艺的企业应与有关专利商及工程公司进行协商、交流与合作,以使该工艺为我国天然气净化厂硫回收装置做出更大的贡献。

收稿日期:200}09t2。