焊接检查记录表

焊接作业检查记录表

检查单位

检查负责人检ຫໍສະໝຸດ 人员被检查单位被检查单位负责人

检查时间

年月 日

检查类型

焊接作业安全检查

检查部位

钢筋加工场

序号

检查内容

检查要求

检查结果

符合

不符合及

主要问题

整改

要求

整改

结果

1

防护用品

作业人员作业时是否佩戴绝缘手套、安全帽、绝缘鞋

高处作业是否扎安全带

作业人员作业时是否佩戴面罩、防尘口罩

2

施工环境

高空作业时,焊接工具是否按规定摆放,是否设专人监视

是否在可燃粉尘浓度高的环境下进行焊接作业

施工时,应清除周围的易燃、易爆物品

施工场地是否干净整洁,无潮湿

禁止两台电焊机同时接在一个电源开关上

严禁利用建筑物的金属结构、易燃易爆管道或其它金属物体搭接起来形成焊接回路

电焊机要设单独的开关,开关应放在防雨的闸箱内,拉合时应佩戴手套侧向操作

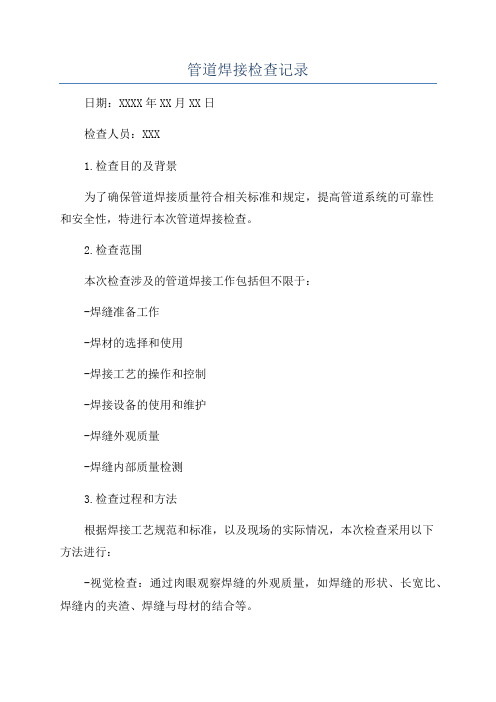

管道焊接检查记录

管道焊接检查记录日期:XXXX年XX月XX日检查人员:XXX1.检查目的及背景为了确保管道焊接质量符合相关标准和规定,提高管道系统的可靠性和安全性,特进行本次管道焊接检查。

2.检查范围本次检查涉及的管道焊接工作包括但不限于:-焊缝准备工作-焊材的选择和使用-焊接工艺的操作和控制-焊接设备的使用和维护-焊缝外观质量-焊缝内部质量检测3.检查过程和方法根据焊接工艺规范和标准,以及现场的实际情况,本次检查采用以下方法进行:-视觉检查:通过肉眼观察焊缝的外观质量,如焊缝的形状、长宽比、焊缝内的夹渣、焊缝与母材的结合等。

-热处理检查:检查焊缝附近的热处理标记和跟踪记录,确保热处理工艺符合要求。

-焊缝内部质量检测:采用无损检测方法,如射线检测、超声波检测等,检查焊缝内部的缺陷情况。

4.检查结果经过检查,以下为本次管道焊接工作的主要结果:4.1焊接工艺的操作和控制-工艺参数设定合理,符合焊接工艺规范的要求。

-焊机运行正常,接地良好,电源稳定。

4.2焊缝外观质量-焊缝的外观质量整体良好,焊缝形状规整,焊缝与母材接头处无明显裂纹和凹陷。

-焊丝铺设均匀,无明显的透明气孔、夹渣等缺陷。

4.3焊缝内部质量检测-采用射线检测和超声波检测方法进行焊缝内部质量检测,未发现明显的裂纹、夹渣和其它缺陷。

-焊缝与母材的结合紧密,无明显的界面间隙。

5.检查结论根据以上检查结果,本次管道焊接工作质量良好,符合相关标准和规定要求。

各项工艺参数和设备运行状况都在正常范围内,符合设计要求。

焊缝外观质量良好,无明显缺陷。

焊缝内部质量无明显缺陷。

但仍需注意焊缝质量的持续监控,防止后续的变形和开裂等问题。

6.检查意见和建议根据检查过程,我们提出以下意见和建议:-维护和保养焊接设备,确保其正常运行。

-加强对焊材的监控和质量控制。

-检查焊缝后进行验收,并保持相关检查记录。

-加强对焊缝后处理的控制和监督。

以上为本次管道焊接检查记录,供参考和提供改进的依据。

焊接质量自检记录表

电流 kA 时间 Cy 电极压力kN 40X-32059203 1.5+1.20.8~1.50.8~1.2100~16017~2050~6010~152.0~2.50.8~1.2170~22018~2250~6015~203.0~3.21.0~1.2180~24018~2245~5515~20二氧化碳气体保护焊焊接工艺规范工件厚度mm 焊丝直径mm 电流(A)电压(V)焊接速度cm/min 气体流量L/min 焊钳型号点焊工艺参数(偏差10%以内)焊接试片厚度 mm 被焊件板厚相加<2.5mm时,电极头(帽)直径为φ5~φ8mm 电极头(帽)修磨尺寸要求被焊件板厚相加≥2.5mm时, 电极头(帽)直径为φ8~φ10mm点焊常见缺陷及原因:1 、虚焊-电流小,电极压力过大,电极工作表面直径大,表面清理不良,焊接时间过短;2、焊点表面过热、压痕过深-通电时间过长,电极压力过大,电流过大,电极端面尺寸过小;3、飞溅-焊件或电极表面不干净,电极压力小,加压时间短;4、焊点形状不规则、融化不均匀-电极端面不平整。

ER01-L/R19018609操作人员工段长日期异常状况记录:8、CO2保护焊不允许有焊瘤、咬边、烧穿、气孔等缺陷7、CO2保护焊的焊逢长度、数量、位置、间距应满足工艺要求2、上下电极头工作表面同心、尺寸符合要求、表面平整无杂质油污6、焊点表面无过烧、击穿、裂纹以及毛刺等缺陷5、焊点的熔核直径、焊点数量、焊点间距应满足工艺要求检查项目(检查结果符合要求的在对应空白栏打“√”,不符合要求“×”,本工位不涉及“―”)3、每班生产前进行焊点撕裂试验,试验结果符合要求4、焊点满足非破坏试验要求,生产过程中抽检,每班两次1、每班生产前对焊接设备进行点检,检查设备是否正常,保证冷却水管开关打C01焊接质量自检记录表工位焊钳出厂编号电流 kA 时间 Cy 电极压力kN40C-271810253 1.5+2.040X-451691831.2+1.20.8~1.50.8~1.2100~16017~2050~6010~152.0~2.50.8~1.2170~22018~2250~6015~203.0~3.2 1.0~1.2180~24018~2245~5515~20检查项目(检查结果符合要求的在对应空白栏打“√”,不符合要求“×”,本工位不涉及“―”)1、每班生产前对焊接设备进行点检,检查设备是否正常,保证冷却水管开关打C01焊接质量自检记录表工位焊钳出厂编号焊钳型号点焊工艺参数(偏差10%以内)焊接试片厚度 mm 二氧化碳气体保护焊焊接工艺规范工件厚度mm 焊丝直径mm 电流(A)电压(V)焊接速度cm/min 气体流量L/min ER02-L/R19018596190186283、每班生产前进行焊点撕裂试验,试验结果符合要求2、上下电极头工作表面同心、尺寸符合要求、表面平整无杂质油污5、焊点的熔核直径、焊点数量、焊点间距应满足工艺要求4、焊点满足非破坏试验要求,生产过程中抽检,每班两次7、CO2保护焊的焊逢长度、数量、位置、间距应满足工艺要求6、焊点表面无过烧、击穿、裂纹以及毛刺等缺陷操作人员工段长日期异常状况记录:点焊常见缺陷及原因:1 、虚焊-电流小,电极压力过大,电极工作表面直径大,表面清理不良,焊接时间过短;2、焊点表面过热、压痕过深-通电时间过长,电极压力过大,电流过大,电极端面尺寸过小;3、飞溅-焊件或电极表面不干净,电极压力小,加压时间短;4、焊点形状不规则、融化不均匀-电极端面不平整。

焊接过程检验记录表

序 号

工位名称

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15

工位名称

异 常 记 录

过程检验记录表

生产日期:

焊前准 焊丝规

焊接参数

试板

备

格

预压 时间

加压 时间

空气 压力

焊接 电流

焊接 时间

其他

试验

关键尺寸

首件 检验

自检

QC确认

表单编号:G15001-0526/A0

过程巡检(OK/NG) 8:00 9:00 10:00 11:00 13:30 14:30 15:30 16:30

0526/A0 备注

QC复检

请在异常记录中 、如工艺卡上没有 检,针对首件、自

备注

时间

问题描述

原因分析

处理方法/结果

QC复检

表单填写标准: 1.各项目必须完整填写,检查到哪个项目即在那一栏划“√”,无问题填Ok,有问题填NG,填写内容需清晰明了;2.产品如有关键尺寸需控制,则必须在尺寸栏写出关键尺寸,在检验过程中加以检验;3.首件、巡检确认时如检验结果NG,请在异常记录中 填写临时处理方法,并且需再次做首件确认4.员工自主做完首件确认OK后需通知PQC再次确认OK后方可批量量产,如没有QC在首件栏签名确认就量产一经发现提报小过处份。5.检验频率:A、统一依工艺卡上的标准自主检验并做好记录;B、如工艺卡上没有 明确自检频率统一依加工半小时法包括:目测、检具、量具、样件对比等;7.缺陷程度A为严重缺陷,B为一般缺陷,C为轻微缺陷;8.每班均有PQC做制程巡检,针对首件、自 检、工艺标准执行状况做稽查,如有违反作业标准的记录备案,将作为绩效评价依据。

压力管道焊接施工检查作业记录表(范本)

工程名称: 分项工程名称:区段:

管段编号

焊口 编号

质量标准

检查日期

咬边

焊道宽

错边量

余高

表面质量

气孔

焊瘤

飞溅

夹渣

焊工意见

记录人: 年月 日 审核人: 年 月 日

压力管道角焊缝组对工序交接卡

工程名称: 分项工程名称:区段:

管口编号

组对时间

质量标准

备注

钝边

间隙

错边量

坡口

自检记录

焊工意见

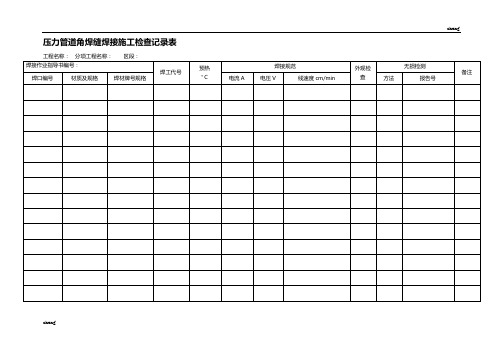

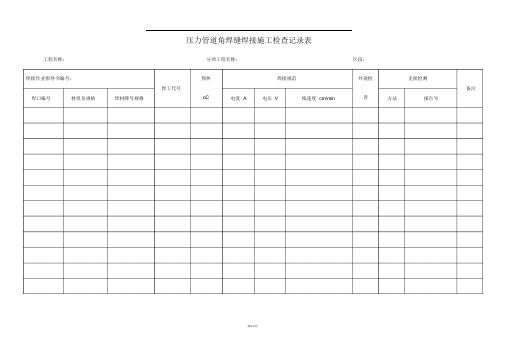

压力管道角焊缝焊接施工检查记录表

工程名称: 分项工程名称: 区段:

焊接作业指导书编号:

焊工代号

预热

ºC

焊接规范

外观检查

无损检测

备注

焊口编号

材质及规格

焊材牌号规格

电流A

电压V

线速度cm/min

方法

报告号

检验员:年月 日检验责任师:年月 日

压力管道焊接施工检查记录表

工程名称: 分项工程名称: 区段:

焊接作业指导书编号:

焊工代号

预热

ºC

焊接规范

外观检查

无损检测

备注

焊口编号

材质及规格

焊材牌号规格

电流A

电压V

线速度cm/min

方法

报告号

检验员:年月 日检验责任师:年月 日

压力管道组对工序交接卡

工程名称: 分项工程名称:区段:

管口编号

组对时间

质量标准

备注

钝边

间隙

错边量

坡口

自检记录焊工意见记 Nhomakorabea人:年月日 审核人: 年 月日

记录人:年月 日审核人: 年 月日

焊缝焊接质量检查记录表

符合设计及规范要求

焊缝外形尺寸

焊缝余高h

B<15时H≤3;15<B≤25,H≤4;B>25, H≤4B/25

焊缝宽度c

底板对接缝:g+4 ~ g+14,g:坡口外口尺寸

面板对接缝:g+4 ~ g+14,g:坡口外口尺寸

4

7

9

5

横隔板对接等其它:g+4~g+8g:坡口外口尺寸g=16

符合设计及规范要求

咬边

面底板对接缝、锚箱U肋不允许

符合设计及规范要求

其它≤0.3

符合设计及规范要求

裂纹,弧坑裂纹、电弧擦伤、表面夹渣,焊瘤

不允许

符合设计及规范要求

飞溅

消除干净

符合设计及规范要求

表面Байду номын сангаас孔

对接焊缝不允许

符合设计及规范要求

U肋等主要角焊缝直径<1每米气孔不多余二个,孔间距≥20

符合设计及规范要求

D45

焊缝焊接质量检查记录表

工程名称

工程编号

部位

焊接材料

型

号

Q235-B

规格

δ=20

炉批号

20

φ57×3.5

焊接位置

平焊

焊接方法

焊条电弧焊

项次

20

规定值或允许偏差

mm

检查结果

验收记录

是否符合设计规定验收要求

焊缝外观质量

未焊满

等强对接焊缝不允许,其他≤0.2+0.02t,且<1

符合设计及规范要求

咬边

面底板对接缝、锚箱U肋不允许

监理(建设)

焊缝探伤检查记录表

自检

检测次序

首检测

工程名称

构件名称

梁、柱

主体材料

Q235B

焊接方法

手工焊

检测灵敏度

Ф3-16dB

扫查方式

W

扫描调节

水平1:1

对比试快

CSK-IA RB-I

仪器型号

PXUT-350

探头规格

5P 6×6 K2

焊缝类型

对接、T形焊缝

表面补偿

4dB

检测面状态

平整

检测日期

年月日

检查比例

100%

耦合剂

-

Ⅰ

-

15

GL3-1

A3

8

-

-

-

-

-

Ⅰ

-

16

GL3-1

A4

8

-

-

-

-

-

Ⅰ

-

17

GL3-1

A5

6

-

-

-

-

-

Ⅰ

-

18

GL3-1

A6

6

-

-

-

-

-

Ⅰ

-

19

GL4-1

A1

8

-

-

-

-

-

Ⅰ

-

20

GL4-1

A2

8

-

-

-

-

-

Ⅰ

-

焊缝探伤查记录表

序号

钢构编号

检测部位

板厚(mm)

当量尺寸

指示长度

(mm)

缺陷位置(mm)

评级

备注

X

Y

H

579

GZ4-7

焊缝检查记录表

注:1、检查项目:符合要求时以“√”表示,不符合要求”以“×”表示;2、检查结果:合格的以“√”表示,不合格的以“×”表示。

注:1、检查项目:符合要求时以“√”表示,不符合要求”以“×”表示;2、检查结果:合格的以“√”表示,不合格的以“×”表示。

注:1、检查项目:符合要求时以“√”表示,不符合要求”以“×”表示;2、检查结果:合格的以“√”表示,不合格的以“×”表示。

注:1、检查项目:符合要求时以“√”表示,不符合要求”以“×”表示;2、检查结果:合格的以“√”表示,不合格的以“×”表示。

注:1、检查项目:符合要求时以“√”表示,不符合要求”以“×”表示;2、检查结果:合格的以“√”表示,不合格的以“×”表示。

注:1、检查项目:符合要求时以“√”表示,不符合要求”以“×”表示;2、检查结果:合格的以“√”表示,不合格的以“×”表示。

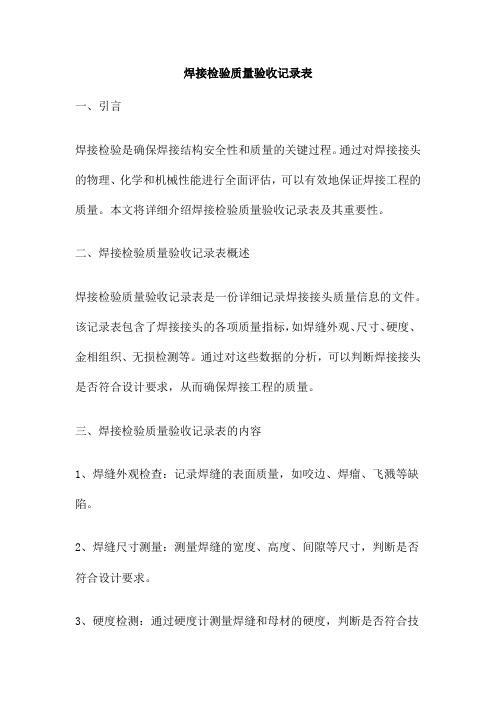

焊接检验质量验收记录表

焊接检验质量验收记录表一、引言焊接检验是确保焊接结构安全性和质量的关键过程。

通过对焊接接头的物理、化学和机械性能进行全面评估,可以有效地保证焊接工程的质量。

本文将详细介绍焊接检验质量验收记录表及其重要性。

二、焊接检验质量验收记录表概述焊接检验质量验收记录表是一份详细记录焊接接头质量信息的文件。

该记录表包含了焊接接头的各项质量指标,如焊缝外观、尺寸、硬度、金相组织、无损检测等。

通过对这些数据的分析,可以判断焊接接头是否符合设计要求,从而确保焊接工程的质量。

三、焊接检验质量验收记录表的内容1、焊缝外观检查:记录焊缝的表面质量,如咬边、焊瘤、飞溅等缺陷。

2、焊缝尺寸测量:测量焊缝的宽度、高度、间隙等尺寸,判断是否符合设计要求。

3、硬度检测:通过硬度计测量焊缝和母材的硬度,判断是否符合技术标准。

4、金相组织分析:通过金相显微镜观察焊缝的金相组织,判断其结晶质量和显微组织。

5、无损检测:采用超声波、射线等方法对焊缝进行无损检测,判断内部是否存在缺陷。

四、焊接检验质量验收记录表的重要性1、保证焊接工程质量:通过焊接检验质量验收记录表,可以全面了解焊接接头的各项质量指标,从而保证焊接工程的质量。

2、指导焊接施工:通过对焊接检验结果的分析,可以指导施工单位调整焊接工艺,提高焊接质量。

3、确保安全:焊接检验质量验收记录表是工程验收的重要依据,也是保证焊接结构安全的重要手段。

4、为未来工作提供参考:焊接检验质量验收记录表可以为以后的焊接工程提供参考,避免出现类似的问题。

五、结论焊接检验质量验收记录表是保证焊接工程质量的重要工具。

通过详细记录和评估焊接接头的各项质量指标,可以有效地保证焊接结构的安全性和稳定性。

通过对焊接检验结果的分析,可以指导施工单位调整焊接工艺,提高焊接质量。

因此,我们应该充分重视焊接检验质量验收记录表的重要性,并将其作为焊接工程质量控制的重要组成部分。

检验批质量验收记录表一、引言在建筑工程中,质量验收是决定工程最终质量的关键环节。

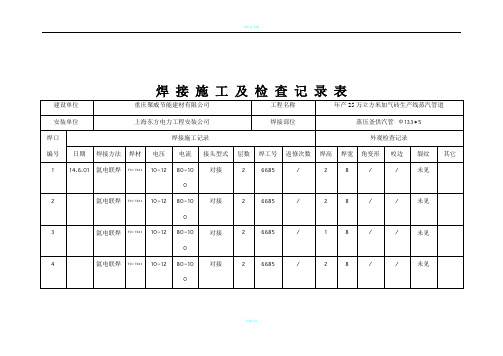

焊 接 施 工 及 检 查 记 录 表

焊接施工及检查记录表

页脚内容

页脚内容

焊接施工及检查记录表

页脚内容

页脚内容

焊接施工及检查记录表

页脚内容

页脚内容

焊接施工及检查记录表

页脚内容

页脚内容

焊接施工及检查记录表

页脚内容

页脚内容

焊接施工及检查记录表

页脚内容

页脚内容

焊接施工及检查记录表

页脚内容

页脚内容

焊接施工及检查记录表

页脚内容

页脚内容

焊接施工及检查记录表

页脚内容

页脚内容

焊接施工及检查记录表

页脚内容

页脚内容

焊接施工及检查记录表

页脚内容

页脚内容

焊接施工及检查记录表

页脚内容

页脚内容

焊接施工及检查记录表

页脚内容

页脚内容

焊接施工及检查记录表

页脚内容

页脚内容

焊接施工及检查记录表

页脚内容

页脚内容

焊接施工及检查记录表

页脚内容

页脚内容

焊接施工及检查记录表

页脚内容

页脚内容

焊接施工及检查记录表

页脚内容

页脚内容

焊接施工及检查记录表

页脚内容

页脚内容

焊接施工及检查记录表

页脚内容

页脚内容

焊接施工及检查记录表

页脚内容

页脚内容

焊接施工及检查记录表

页脚内容

页脚内容

页脚内容。

表管道焊接检查记录

施焊日期

外观质量检查结果

无损检测结果

1306-B1

对接

16Mn

DN400

转动焊口

GTAW/SMAW

φ/φ

XXX2519

合格

合格

1306-B2

对接

16Mn

DN400

转动焊口

GTAW/SMAW

φ/φ

XXX2519

合格

合格

1306-B3

对接

16Mn

DN400

转动焊口

GTAW/SMAW

φ/φ

XXX2519

合格

合格

1306-B4

对接

16Mn

DN400

转动焊口

GTAW/SMAW

φ/φ

XXX2519

合格

合格

1306-B5

对接

16Mn

DN400

转动焊口

GTAW/SMAW

φ/φ

XXX2519

合格

合格

1306-B6

对接

16Mn

DN400

转动焊口

GTAW/SMAW

φ/φ

XXX2519

合格

合格

专业工程师: 质量检查员: 记录人: 年 月 日

XXX2519

合格

合格

1308-B8

对接

16Mn

DN400

转动焊口

9

合格

合格

专业工程师: 质量检查员: 记录人: 年 月 日

表A.0.5管道焊接检查记录

产品名称:XXXX

管段号

Class600 DN200

无损检测方法

RT-ABII

无损检测比例

100%

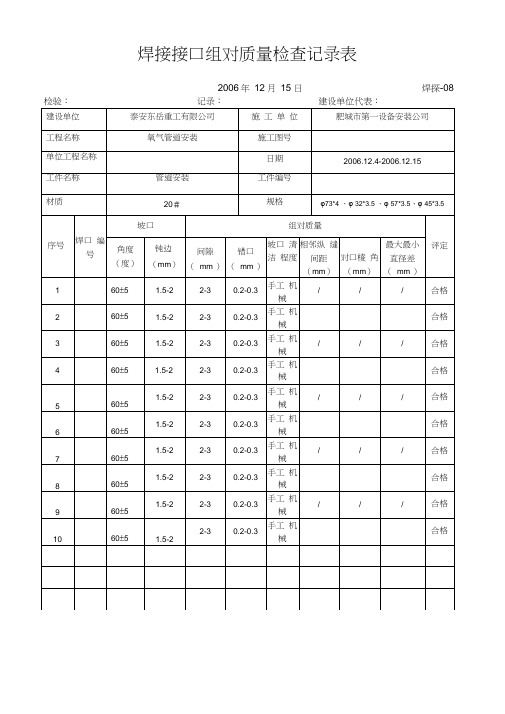

焊接接口组对质量检查记录表

/

/

合格

2

60±5

1.5-2

2-3

0.2-0.3

手工 机械

合格

3

60±5

1.5-2

2-3

0.2-0.3

手工 机械

/

/

/

合格

4

60±5

1.5-2

2-3

0.2-0.3

手工 机械

合格

5

60±5

1.5-2

2-3

0.2-0.3

手工 机械

/

/

/

合格

6

60±5

1.5-2

2-3

0.2-0.3

手工 机械

合格

7

60±5

序号

焊口 编号

坡口

组对质量

评定

角度

(度)

钝边

(mm)

间隙 (mm)

错口 (mm)

坡口 清洁 程度

相邻纵 缝间距(mm)

对口棱 角

(mm)

最大最小 直径差 (mm)

1

60±5

1.5-2

2-3

0.2-0.3

手工 机械

/

/

/

合格

2

60±5

1.5-2

2-3

0.2-0.3

手工 机械

合格

3

60±5

1.5-2

2-3

手工 机械

合格

9

60±5

1.5-2

2-3

0.2-0.3

手工 机械

/

/

/

合格

10

60±5

1.5-2

2-3

0.2-0.3

手工 机械

合格

检验:

压力管道焊接施工检查记录表

压力管道角焊缝焊接施工检查记录表

工程名称:分项工程名称:区段:

焊接作业指导书编号:预热

焊工代号焊接规范外观检无损检测

备注

焊口编号材质及规格焊材牌号规格oC 电流 A 电压V 线速度cm/min 查方法报告号

检验员:年月日检验责任师:年月日

压力管道焊接施工检查记录表

工程名称:分项工程名称:区段:

焊接作业指导书编号:预热

焊工代号焊接规范外观检无损检测

备注

焊口编号材质及规格焊材牌号规格oC 电流 A 电压V 线速度cm/min 查方法报告号

检验员:年月日检验责任师:年月日

压力管道组对工序交接卡

工程名称:分项工程名称:区段:

质量标准

组对管口编号

时间钝边间隙错边量坡口

备注

自检记录

焊工意见

记录人:年月日审核人:年月日

压力管道焊接自检记录

工程名称:分项工程名称:区段:

管段编号

焊口编

号

质量标准

咬边焊道宽错边量余高表面质量

气孔焊瘤飞溅夹渣

检查日期

焊工意见

记录人:年月日审核人:年月日

压力管道角焊缝组对工序交接卡

工程名称:分项工程名称:区段:

质量标准

组对管口编号

时间钝边间隙错边量坡口

备注

自检记录

焊工意见

记录人:年月日审核人:年月日

压力管道角焊缝焊接自检记录

工程名称:分项工程名称:区段:

焊口管段编号

编号

质量标准

咬边焊道宽错边量余高表面质量

气孔焊瘤飞溅夹渣

检查日期

焊工意见

记录人:年月日审核人:年月日

Welcome To Download !!!

欢迎您的下载,资料仅供参考!。