汽车后桥壳 焊接

汽车后桥壳总成自动化焊接生产线的研制

根 据 后桥 壳 总 成 的 生产 工艺 要 求 设 计 如下 工 艺 流 程 :

47试 漏 检 测 机 该 设 备 用 于检 查 后 桥 壳 总 成 焊 缝 接 头 气 密 .

21 0 0年 5月 总 3 2期 6

汽 车 后 桥 壳 总 成 自 动 化 焊 接 生 产  ̄  ̄ 0- e f 9x 制

王庆爽 吴姗 姗

( 宁 曙 光 汽 车 集 团股 份 有 限 公 司 辽 宁 丹 东 1 8 0 ) 辽 0 0 1 中图 分 类 号 : D T 文 献 标 识码 : A

一 匡

一

右 气 动 顶 紧 机 构 将 桥 壳 轴 管 两 端 内 孑 用 橡 胶 垫 密 封 住 . 缩 空 气 L 压 由后 桥 壳 轴 管 一 端 进 入 壳 体 内 腔 , 由 升降 机 构 将 工 件 及 夹 紧 机 并 构 放 入 水 中保 持 1 钟 , 察 泄露 情 况 , 值 显 示 压 力 变 化 , 出 分 观 数 超

高 . 端法兰盘压装 动力头采用杠杆 同步机构 , 轴度保持在 O 两 同 . 成 品 进 行 焊接 的 , 序用 机 械 方 法进 行 精 加 工 的 , 产效 率 低 、 后 生 产 0 mm 以 内 。 液 压 站 采用 半 封 闭 式 防 护, 1 安全 可靠 。 品质 量 不 稳 定 , 且 随 着 防抱 死 制 动 系统 ( B ) 后 桥 上 的应 用 , 而 A S在 后 桥 壳 加强 环 内孔 作 为 中 心 定 位 基 准 。采 用 轴 向涨 心 自动 夹 如 江 淮瑞 风 、 泰 特 拉 卡 等 后 桥 均 带 A S装 置 . 统 的 加 工 方 法 华 B 传

汽车后桥焊接生产工艺

汽车后桥焊接生产工艺摘要:针对三菱越野后桥的结构特点及特殊的性能要求,本文主要从后桥壳母体材料、焊接方法、焊丝及焊接参数等方面详细介绍了汽车后桥的焊接工艺。

采用该焊接工艺能可靠地保证后桥壳四环焊处各项性能要求,成功避免桥壳断裂等不良现象的出现,并能满足批量生产的要求。

关键词:焊接材料、环焊、焊接结构、CO2气体保护焊、自动焊、焊接工艺参数Abstract: Because of the special structure and technicalrequirement of Rear Axles for MMC Light Off-Road Vehicle .In this paper , the selection of mother blank of Rear Axle Housing and welding wire , method of welding and welding parameters are discussed in detail inorder to introduce welding technique of Rear Axle . This welding technique can ensure the quality of girth welding at four places on Rear Axle, and avoid these defects such as rupture of axle housing. At the same time, this welding technique can meet the requirement of mass production.Key words: welding materials; girth welding; welding structure; carbon dioxide gas shielded arc welding; automatic welding; welding parameters后桥是汽车的关键零部件之一,其焊接质量的好坏关系到汽车的安全性问题。

提高中型驱动后桥壳焊接接头疲劳寿命的方法

提高中型驱动后桥壳焊接接头疲劳寿命的方法说到中型驱动后桥壳焊接接头的疲劳寿命,哎呀,这可真是个让人头疼的话题!你要知道,那个后桥,简直就是整个车的命脉,稍微有个啥小问题,车子就能给你“开小差”,让你面临一些棘手的麻烦。

尤其是那些焊接接头,老是暴露在各种复杂的应力、温度和环境条件下,时间一长就容易疲劳,甚至断裂。

你想,这一旦出现问题,可不得了!车主或者工程师可真是要抓狂了。

别看这小小的焊接接头,它可不像我们想象的那么简单。

焊接工艺就像厨师做菜一样,不同的手法和材料,最后出来的味道差别大着呢。

最常见的做法是先选用好材料,确保焊接接头的质量过关。

俗话说,“工欲善其事,必先利其器”,用不好的焊材就像厨师拿个生锈的锅煮菜,怎么可能好吃?所以,选对了焊条、焊丝,材料强度也就有了保障。

焊接过程中可得保持温度稳定,温度一旦波动,焊接接头的性能可能就大打折扣,那可就麻烦了。

不过,别急,我们还可以从其他方面着手!像是优化焊接接头的形状和尺寸,真的比你想象的更重要。

有些焊接接头一开始就设计得不太理想,焊缝处可能会有尖锐的角落,或者焊接不均匀,稍微承受一下力量,就像爆米花一样,“噼里啪啦”地炸开了。

所以啊,设计时最好考虑到力学性能,避免那些不必要的应力集中区域。

就像我们平常走路,别让鞋子有凸起的地方,否则走着走着就容易崴脚,不小心就掉链子。

再聊聊一种常见的手段——预热。

这可是不少老司机的“秘密武器”!通过在焊接前加热焊接部位,能够有效减少焊接过程中的温差,避免裂纹的产生。

想象一下,如果你冰箱里的食物突然被拿到阳光下暴晒,温差太大岂不是炸开了?焊接也是一样的道理,温差大了,内部的应力积累就会导致疲劳,时间长了接头就容易崩溃。

此外,冷却速度的控制也是个技术活儿。

太快就容易形成脆性结构,太慢又会影响生产效率。

我们常说“急不得,来得快不一定好”。

控制好冷却速度,既能保证焊接接头的强度,又能提高焊接效率,一举两得,岂不美哉?说到这里,别以为这些都是纸上谈兵,光理论上做得再好,没有实际操作经验也不行。

后八轮后桥壳子的焊法

后八轮后桥壳子的焊法

后八轮后桥壳子的焊法是指将汽车后桥壳子与车架相连的连接方式。

在汽车制造过程中,后八轮后桥壳子是汽车车架的重要部分,其连接

方式直接影响汽车的稳定性和安全性。

因此,采用恰当的焊接方法是

至关重要的。

通常,汽车制造商会采用三种不同的后八轮后桥壳子焊接方法:电弧焊、气体保护焊和点焊。

其中,电弧焊是一种常用的方法,它使用高

温电弧将两个金属部件融合在一起。

这种焊接方式可以无需使用填充

材料,但需要使用电极将电弧传递到焊接部位。

相比之下,气体保护

焊需要保护气体,可以在焊接期间避免金属氧化和其他污染物质的危害。

该方法还可以使用多种填充材料,以增强焊接部位的强度。

最后,点焊是一种既快捷又经济的焊接方式,它使用电流将焊点加热,从而

将车架和壳子固定在一起。

在确定焊接方法之前,汽车制造商还需要考虑材料的性能和使用环境。

例如,在一些恶劣的工作条件下,如高温和高压,最好使用气体保护

焊或点焊。

如果壳体非常脆弱或要求具有更高的强度或耐久性,则应

使用电弧焊或气体保护焊。

此外,焊接设备的可用性和成本也是重要

的考虑因素。

总而言之,后八轮后桥壳子的焊接方法对汽车的安全性和耐用性至关重要。

选择适当的焊接方法可以保障汽车的质量和长期使用经验。

在制造车辆时,汽车制造商应根据汽车的用途和工作条件,综合考虑各种因素,选择最佳的焊接方法。

325M矿用汽车后桥壳体总成失效的潜在因素及修复分析

速器 总成拆 卸 出来 , 可 以用 相 似 的方 法 把 主 减 速 也 器及 差速 器总成 安 装 回到 汽车 后 桥 壳 中 , 样 就 大 这

大地 减少 了汽 车主 减速器 及差 速器 总成 的拆 装工 作

中抢 修汽 车 主减 速 器及差 速器 方面 的故 障时 提供 了

汽 车 2 1 年 第 3期 01

在 原 设计 中 , 因主 体 结 构庞 大 , 构 复杂 , 结 在设

・

2 ・ O

矿

用

★ 使 用 与 维修 ★

延续 后桥 壳体 的利 用率 。

3 后桥 壳体 修复分析建议

后桥 壳 体 的制 造 工 艺 复 杂 , 格 较 贵 , 货 期 价 购 长 。如果 按 着科 学规 范 的工 艺 标 准 修 复 后 , 为 企 可

附图

后桥 壳体 图

3 2 两端 A面 上各 3 - 1 . o-

. r

( 2牙/ ) 纹 通 孔 1 时 螺

以上修 复建议 仅 作为后 桥 壳体修 复参 考 。

参 考 文 献

若 有 损坏应 在原 位 置上 改扩 成 M4 纹孔 2 2螺 X 3 3 在上 述 改扩 之螺 孔 中 , . 拧入 预 先作 之螺 纹孔 套

( ) 代 的整 体结构 焊 接 完成 后 , 行 构 件 整 体 回火 处 进 理 , 进行 机加 工 , 完全 可 以消除 潜在 的结 构变形 再 就

后桥 壳体 总成 , 是安 装主 减速 器 ( 速器 )半 轴 差 、 套管 、 制动器 总成 、 边行 星减 速 器 总 成 、 动半 轴 轮 传 等 , 到支 撑与保 护作 用 的关键 大 型主体 单元 部件 , 起 它又是 行驶 系 中 的大型组 合件 之一 。 为 了在深层 上 分 析 后桥 壳 体 失 效 的潜 在 因 素 , 做到修 复后 达 到其装 配标 准 , 以保证 车辆 正 常运行 , 仅作 以下分 析 , 其 修复 中参 考 。 作

汽车后桥壳内高压成形工艺及胀型模具设计

汽车后桥壳内高压成形工艺及胀型模具设计汽车后桥壳是几何形状较为复杂的零件,目前汽车桥壳的主要生产方式是铸造和冲压焊接。

铸造工艺对材料和能源太过浪费,零件的力学性能较差;冲压焊接工艺的焊缝质量难保证,材料利用率较低。

利用液压胀形工艺成形整体桥壳能克服以上缺陷,节约材料和能源,同时工序少、材料利用率高。

本文研究汽车后桥壳鼓包部分的液压胀型工艺。

針对汽车后桥壳特点,采用半滑动式液压胀形工艺,能够有效降低合模压力的整体式的滑动模块,同时固定模块可防止飞边的出现,也考虑了取件问题。

本设计的亮点是整体式的滑动模块具备分担大部分的管坯胀形力,降低设备吨位的作用;设计的预胀形模具和终胀形模具滑动模块部分能够共用,减少模具开发制造费用。

标签:汽车桥壳;半滑动式;液压胀形;模具设计汽车桥壳属于大型复杂异型截面零件,它保护着内部的主减速器,差速器,半轴等零件,并承受着车身重量与车轮传来的力矩。

其作用及性能,要求既有足够的强度和刚度,又要尽量减轻质量;而且在保证桥壳使用要求的前提下,力求结构简单,制造方便,以利于降低成本。

车桥主要有两种生产方式:铸造和冲压焊接。

铸造可以制造出形状较为复杂的车桥,但铸造件重量大,消耗材料和能源多,较为浪费。

冲压-焊接成形工艺较好,废品率低,重量轻,强度高,并且成本较低[1]。

但冲压焊接工艺工序多,费材耗能,焊缝长,对焊缝质量要求较高。

而利用液压胀形工艺生产桥壳则材料利用率高,节省能源和材料,加工工序较少,且加工效率高,易实现机械化、自动化[2]。

壁厚合理,应力分布较好,刚度高,重量轻。

本设计就是要依据图1-1所给的后桥壳相关尺寸,材料为20号碳钢无缝管。

图1-1为设计中桥壳为轻型车后桥壳,鼓包部分的最大直径为440mm,最小直径68mm,长度为1953mm,桥壳壁厚为10mm,均匀管径为127mm。

为了减少变形过程中变形量过大导致径缩胀形失败,选取了直径为127mm,厚度为10mm的管胚,这样可以保证大部分材料不流动就可以满足桥壳设计要求。

某车型驱动桥后桥壳开裂分析

某车型驱动桥后桥壳开裂分析某款车型在矿区山路行驶过程中,驱动桥后桥壳在钢板弹簧位置附近发生开裂,有齿轮油渗出,此失效后桥壳为钢板冲压件,通过气体保护焊焊接而成,其主体为上下两半冲压件。

本文主要对失效件断口通过宏观观察、微观分析、金相检测,确定后桥壳开裂性质,分析可能开裂的原因。

标签:驱动桥后桥壳;钢板弹簧;开裂;断口分析驱动桥后桥壳是汽车重要的组成部分,它不但支撑着汽车的重量,将载荷传递给车轮,还承受制动工况、驱动工况、横向工况、纵向工况及上下跳工况产生的力或力矩,并经悬架传递给车身或车架。

在汽车行驶过程中,由于道路条件的千变万化,桥壳受到车轮与地面间产生的冲击载荷影响,可能引起桥壳变形或开裂,甚至断裂,因此驱动桥后桥壳应具有足够的强度和刚度。

同时其内部装有减速器、差速器、车轮传动装置及齿轮油,不但可以保护上述零部件受到外界的破坏,还可以通过内部的齿轮油润滑零部件之间的摩擦,降低零部件摩擦产生的温度,提高其寿命,所以合理的设计制造驱动桥后桥壳是提高汽车行驶稳定性和操作性的重要措施,如驱动桥后桥壳失效,会影响整车操稳,甚至发生交通事故,威胁生命。

某款车型在矿区行驶过程中,驱动桥后桥壳开裂,对失效件进行分析,结果如下:1 宏观观察驱动桥后桥壳外观及开裂位置见图1,桥壳的开裂位置在桥壳背面,位于钢板弹簧支座附件,与车辆前进方向相反,沿桥壳周向分布,后桥壳表面为电泳黑漆处理,开裂区域附件未见撞击、磕碰等异常损伤。

在后桥壳上截取失效位置,外观见图2。

图1 后桥壳整体结构图图2 失效样件外观观察断口形貌,发现断口表面较为平整,有少量的塑形变形,端口上可观察到较为明显的疲劳源区和疲劳弧线,裂纹扩展方向为沿后桥壳周向,瞬断区出现了严重的磨损,后桥壳源区起源于焊缝区外表面一侧。

为进一步对断口进行观察,将断口放于显微镜下进行观察,后桥壳源区起源于焊缝外表面一侧,为点源特征,源区被少量油污覆盖,但仍能观察到明显的疲劳辉纹,辉纹大小间距不等。

后桥壳总成生产线焊接工艺及关键设备

总 检测 成 平台l 桥壳气 密性ll 总成 后桥 检测l 后 l 桥壳总 成

( )焊 枪调节机构组合 该装置 由气动提升、焊接 3 摆动器 、三维手 动调节机构组 成。采用模块化 、积木式

后桥壳生产线的关键设备

1 . 后桥上、 半壳纵缝C O 自动焊接设备

该设备专用于后桥上 、下半 壳纵缝的 自动焊接 。采

件 自动翻转1 0 ,两把焊枪再 同时焊接 另一面焊缝 。 8。 / 该设 备 ( 图3 尢 n 、图4 )主要 由底 座 、全 封 闭防护 罩、床身 、主轴箱 、夹具 、横梁 、焊枪调 节机构组 合、 控制系统 以及气路 系统等部分组成 。

在焊接时保证焊缝位置位于中心 位置和工件翻转 1 。。 8 0

用两把焊枪 同时焊 接后桥一 面的焊 缝 ,焊接完成后 ,工

设计和安装 。气动提升用于焊接 完成时焊枪提 升,便于

上 下工件 ;焊接 摆动器用于焊接过程 中焊枪的摆动 ,保 证 焊接 质量 。三 维手 动调节机构 用于 焊枪在 三个方 向上 的微调 ,保证焊 枪在焊接 时的最佳焊接 位置。 ( )主 、从动主轴 箱 均采 用箱体结构 ,主动主轴 4 箱采用 交流减速 电动机 驱动 ,同步带及 同步带轮传动 。 茌 主 、从动 主轴 箱 的主轴 安 装法 兰面 上安 装 自定心 夹 具 ,采 用气缸驱动铰链机 构 ,能够 自动定心 夹紧丁件 ,

色状态指示 灯、照 明灯 ,以及维修安全开关 。该机构能

图3 设备外观 1 . 闭 防护 罩 2操作 盒 、显 示盒 全封 .

够保护设备周围的人员不受焊接时弧光的干扰 。

量不稳 定 ;对焊接 工艺方 面的深 入研 究有所欠缺 ,设备厂商不能提 供 合理 的焊接工艺

矿用汽车后桥壳体修复工艺的探索及应用

Ab ta t sr c Re adn ep o lm fc o s q im e t u fc la ng goo etpea dmimac fhe g r igt r be o h o ee up n,sra ecet , r v h i y n s th o t sz n e h iu r ame ti te rp ing o e ra l o sn n nng tu k hes lto flw ie a d tc nq e te t n n e ar fra xe h u ig i mii r c ,t ou in o h i o h d o e o im laieee to ea dd r li givetrwa u owad Afe etb u tme, y r g n s du ak l lcr d n c acwed n n re sp tfr r . t rts y c so r n t r op o lm c t n ernnn f 00 0k , n em an e a c o t ssv d heen r be a cwigi t u igo 0 m a dt itn nh 3 h n ec s a e . wa

如 图2 所示 。但 由于 后桥 壳体 裂缝较 长 且呈放 射 状 ,这种 坡 口形 式

会 导 致焊 缝 产生 较大 的 收缩 应 力和 拘 束应 力 ,产生 冷裂 的 倾 向也

很 大 ,难 以稳 定地 实现 修复 要求 。

田 1 后 桥 兜体 裂 皱 多 发 部 位 示 意 圈

以往 出现 这 种情 况都 是 直 接 更换 后桥 壳体 ,但 是 由于 后桥 壳

K e r n n u k r a x eho i g r p i c no o y y wo ds mi i gt c ; e r l usn ; e a r e h l g r a t

汽车后桥壳工艺分析及解决方案

a c rig t te u ess e ic d ma d 。a d s msu tn ada d rl betc n lgc ln c 。dn h sr p cf e n s n a p asa d r n ei l e h ooia pa ・ o i a l

要求越来越短。这就要求专机生产厂家, 对一些典型 的汽车零件的加工应有一套成熟的、 可靠的工艺方案, 以缩短设计周期 , 为生产提供空间, 使企业跟上市场发

展 的要求 。 下 面就近几 年来 的汽 车后桥 壳这一 典 型零件 的专

其次 , 采用卧式双面精镗机床完成两端油封孔和 轴承孔的精加工, 见图 2 。

p e sf rw l ig te c ra l n mo u a c i e to s gV n mc s o ed n a x e o d l rma h n o li ie .T e p p rc Ie P s me s l t n h h a e 。l s u o o ui s l 。

1 工艺方案

汽 车后桥 壳 的加工 内容 主要 有镗 孔 、 端面 、 角 车 倒

及钻各端面上的螺栓孔等工序 , 常用材料有焊接件及 铸铁件两种。对于铸铁件的加工 , 工艺较为简单 , 下面 针对焊接件的工艺方案分别加以介绍 、 讨论 。 首先 , 采用立卧三面镗孔 车端面机床完成两端油

案有些矛盾 。下面进行逐序分析 , 说明其 中的道理。 卧式三面镗孔车端面组合机床采用以两端法兰外

圆在 V型铁 上主定 位 和主 夹 紧 , 以板 簧 支 座 面为 角 限 位 , 证其 与琵 琶孔 端 面成 73 中 间琵 琶 孔 外 壳 以保 。0 , 有互 成 9 。 4个水 平辅 助支 承 , 面有 2个垂 直辅 助 0的 下 支承 , 均带 自锁机 构 , 样大 大减 小在切 削过程 中 的工 这

浅析轻型汽车后桥桥壳焊接工艺

浅析轻型汽车后桥桥壳焊接工艺作者:文/杨阳陈龙李柯刘新亚来源:《时代汽车》 2018年第3期摘要:汽车后桥壳是汽车传动系统中一个重要的组成部分,其中承重和传力、弯矩、扭矩均由汽车后桥来承受;当前冲焊桥壳成为我国汽车后桥桥壳主流的加工工艺,因此,焊接工艺的好坏成为影响汽车整体性能和安全的一个重要课题。

本文针对轻型汽车后桥桥壳的特点和使用性能,主要从后桥壳选用母材、焊接方法、焊丝及焊接参数等方面详细介绍了汽车后桥的焊接工艺。

采用该焊接工艺能可靠地保证后桥壳的焊接质量并满足批量生产要求。

关键词:轻型汽车;后桥桥壳;焊接工艺1 引言后桥是汽车的关键零部件之一,其焊接质量的好坏直接关系到汽车的安全性问题,它不但要承重和传力,还要承受由动载荷和静载荷所引起的较大的弯矩和扭矩,为此要求后桥应具有足够的强度、刚度和韧性,这就对桥壳的焊接质量提出了很高的要求,进而来满足桥壳的使用功能。

2 冲焊桥壳的基本结构形式我公司生产的桥壳的基本结构形式如图1所示,两端半轴套管材料为45,桥壳上、下片材料为Q345,板厚为8mm;桥壳后盖材料为Q235,板厚为4mm。

3焊接工艺性分析及方案制定桥壳母材采用Q345板材冲压而成,Q345为低合金结构钢,它比Q235类型的低碳钢抗拉强度和屈服强度高一等级,具有良好的可焊性。

半轴套管是该汽车后桥的重要组成部件,连接桥壳中段和两端法兰盘,因此,需要有较高的刚性和耐磨性。

我司半轴套管采用45,45属于中碳钢,此种材料具有较好塑性,但焊接性较差,空冷时焊缝热影响区会出现针状马氏体组织,硬度大,塑性差,易产生脆性断裂,而且可供选择的焊接规范非常小,当电流过小时则熄弧,焊缝成形不良,电流过大时则咬边,冷却速度稍大时则产生热裂纹”’。

因此,为提高焊接接头的综合性能,在焊接过程中需要控制焊接线能量及焊接接头含氢量冈,焊前需要预热,焊后需要缓冷。

考虑到焊接接头的综合性能和生产效率,在生产过程中我公司采用了生产效率高、便于机械化和自动化生产、焊缝中含氢量少的C02气体保护焊的焊接方法。

轻型汽车后桥壳总成后帽组对夹具设计

毕业论文

1.题目:轻型汽车后桥壳总成后帽组对夹具设计

2.论文任务内容及要求:

(1)论文任务结合“轻型汽车后桥壳总成后帽焊接结构件”的结构特点,选择适合CO2气体保护焊工艺点固焊的装配工艺并借助自行设计的组对夹具进行装配。

并达到生产节拍3.5分钟的生产能力。

(2)要求:

首先参考相关资料,了解轻型汽车后桥壳总成中后帽的形状、尺寸及作用和结构特点等。

然后,针对3mm厚16Mn低合金钢的后帽,选择具体装配工艺参数,装夹定位方案、制定相关组对工艺。

最后,设计绘制出该组对夹具的结构2A0设计图纸,写出1.5--1.8万字的设计说明书。

此外,还要查找一篇相关的外文(英语原文),翻译成汉语----至少2500--3000字左右。

3.实习总结报告

返校时,将实习报告填写适当内容,盖上实习单位公章,交给学院。

汽车后桥壳总成加工生产线

( )半轴套管拼装夹具 是完成半轴套管成品与 5

桥壳的压装定 位焊 接的专用设备 。工作时 ,用后桥 壳琵 琶孔作为定位 基准 ( 且能上下浮动 ),两端采用 自动定

位装置 ,左右液压 驱动装置将半轴 套管平稳地压入后 桥

壳体总成 的两端 。

正面上下料 ,后桥壳体 总成用 双V形块定位 ,加 强 圈、 桥 壳后盖采用 气动 内撑 胀夹具定位夹 紧 ,工作时焊枪 固 定 ,工件旋转 。 ( )三面组 合镗床 4 用于后 桥壳粗 、精镗 琵 琶孔

稳定 、操作方便 、 自 动化程度高等特点 。

结语

该后桥壳总成 生产线采用成熟先进 的金属加工、焊

用立式加工 中心 ,加 工后桥壳琵 琶孔 来保 证孔的精度及 形位公差 。此生产 线的建成 ,不但提 高了产品质量 ,而

度。 ( )密封 试验 机 9 用于 后桥壳 总成焊缝 接头 气密

( )后桥 壳上 下半壳 拼焊 工作台 1

用于后桥 壳体

性检查 ,该装置采用全 气动 机构 。试验时 ,将 后桥 壳总

总成 两半 壳以及三 角板 的拼装定位焊接 。该设备采用 人 工装 夹工件 ,拼装好后 人工进行定位焊接 。该设备的拼 装夹具 采用翻转结构 ,实行 自动翻转 ,以便于焊接 ;定 位夹具可调 ,适用于不 同车型后桥壳体的拼装焊接 。 ( )后桥 壳直 缝双头 自动焊 机 2 专 用于后桥 壳体

接 工艺以及设备制造 工艺 ,在 国内汽车行 业属于先进水

及铣 销上 下两端面 和截 取两端长 的专用设 备。

平 ,外观造型 美观 。所有控制及运动部件具 有精度高 、 可靠性好 、响应速 度快等特点 。同时 ,该生产线最大特 点是 采用 后桥 壳体 总 成与半 轴 套管 环缝 自动 焊接 新工

矿用汽车后桥壳断裂焊接工艺探讨与实践

1 3 0 3- 7矿 用汽 车后 桥断 裂的原 因及部 位分 析

11 后桥断裂的原因 .

() 1 工况条件差

歪矿 的采场路面质量极差 , 高低不平 , 而且急转弯 多 , 坡

1 一后桥壳 ; 半轴套管 2一

2 对后 桥断 裂焊修 的质量 要求

() 2 保证整个后桥的 同心度和直线 度 , 否则 就会影 响与 传动半轴 的配合精度 , 响传动 。 影 () 3 不允许改变后桥的结构尺 寸 , 因为后 桥还要与其 它 部件进行联接 , 如刹 车支座 、 悬挂缸支座等 。

3 采用的 工艺措 施

因为要进行焊接 的材质为 Z 3 , G 5 焊接性 能较差 , 而且还 要达到以上的质量要求 , 必须有新的工艺措施 才能保证 。 () 1 在断 口处 的半轴 套管 内镶 加强钢 套 , 如图 3所示 , 钢套的材质采用优质碳素结构 4 # , 与半 轴套管 的内壁 5钢 它 采用基孔制过盈配合 , 其过盈量为 00 3~ .8 m 用压力 .4 0 0 2 m, 机压装。镶加强钢套 的作用就在于支撑腔管 内壁 , 使之抗 弯 图 1 后桥壳与半轴套管整体结构 图 如图 1 图2所示 , 和 后桥壳 的两端都压装有细长 的半轴

( ) 口焊接后 的强度必须要高 于原强度 , 1断 因此必须 制 订新工艺才能达到此要求 , 并且在焊接处 以后不能再产生新

的裂纹。

度较大 , 因此行驶过程 中车辆颠簸较大 , 尤其是 在重 载急转 弯和上 、 下坡 时 , 产生巨大 的冲击 载荷 , 后桥 的冲击 较大 , 对

如后桥某部位一旦有微小裂纹, 就会出现裂纹迅速扩大的趋势。 () 2 结构方面的原因

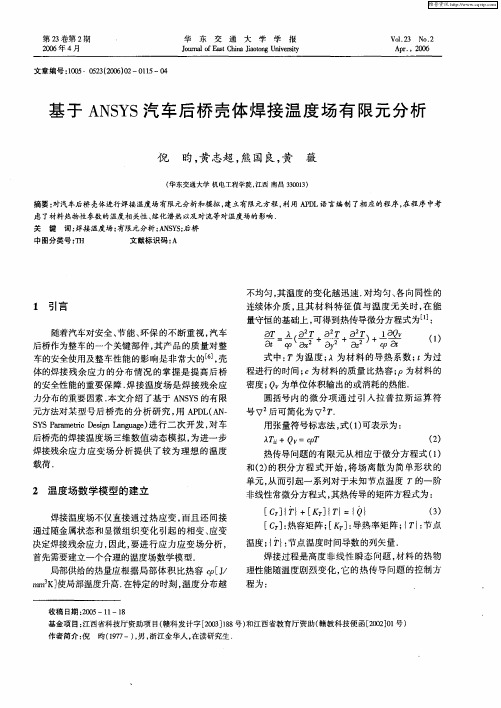

基于ANSYS汽车后桥壳体焊接温度场有限元分析

维普资讯

16 1

华

东

交

通

大

学

学

报

20 O6钽

=

警= a +( r ) 鲁  ̄X ) ( + t y + ) a

() 4

理, 假设填充的焊道部分在焊接之前 已经存在[ , 2由 l

于此部分尽 占整个焊件极小部分 , 故对整个导热过程 不至于产生较大的误差. 由于模型的对称性 , 取壳体 的 1 为分析对象, 体模型如图 l / 4 : 实 所示+

虑 了材料热物性参数的温度 相关性、 熔化 潜热以厦 对流等对温度 场的影响 .

关 键 词: 焊接温度场; 有限元分析 ;N Y ; A SS.  ̄桥

中图分类号 :H T 文献标识 码 : A

不均匀 , 其温度的变化越迅 速. 对均匀、 各向同性 的

1 引言

随着汽车对安全 、 节能、 环保 的不 断重视 , 汽车 后桥作为整车的一个关键部件 , 其产品的质量对整 车的安全使用及整车性能 的影响是非常大N , E 壳 6 ] 体的焊接残余应力 的分 布情况 的掌握是提高后桥

响, 仅仅考虑对流换热 .

图 1 对工件的分 区方案

4 相 变潜热

研究表明, 相变潜热对温度分布也有很大 的影

本文采用对工件分 为三个 区的方案, 即焊接 区 1远离焊接 的区域 2 和中间体 3选择 8 、 、 . 节点的 8 - o 【 i0 d 单元 , 7 对焊接 区和远离焊接 区进行 映射网格划 分, 根据焊 接的特点 , 对两个 区域里的单元采 用不 同的单元长度 , 中间体用 加 为理想的温度

载荷.

2 温度场数 学模型 的建立

焊接温度场不仅直接通过热应变 , 而且还 间接 通过随金属状态和显微组织变化引起 的相变 、 应变

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

-- 卷 第 2 期 1$$- 年 2 月

电焊机

=K<AMPGA Z<KIG78 [?A>G7<

Y6KL-- D6L2 /B8L1$$-

汽车后桥壳总成自动化焊接 生产线的研制

郭 勇, 帅 业, 何长春, 张舫舟, 姚 志, 江 云

四川 成都 "#$$%#& !成都焊研科技有限责任公司,

介绍了微型 !越野车后桥壳总成自动化焊接生产的工艺流程, 自动化焊接生产线的设计 摘要: 思想, 结构原理、 特点以及控制、 管理系统, 证明了该焊接生产线及设备是一套适用于微型 !越野 车后桥总成焊接生产的自动化程度高、 生产效率高、 控制、 管理方便的设备。 汽车后桥壳总成; 自动焊; 机器人; 机械手 关键词: ’(); 中图分类号: 文献标识码: 文章编号: *+,-; *+,$. / #$$#01-$-!1$$-&$20$$1.0$%

&

控制系统

整个焊接生产线由中央控制器系统进行控制,

采 用 -./ 可 编 程 控 制 器 作 为 主 控 单 元 , 焊接过程 的设定、 显示、 参数的设置以及控制过程的监控在 人机界面上完成。 在人机界面上可存储和调用 0+ 套 焊接专家程序和参数。 独立的中央控制柜通过标准 线槽与各个工序设备和传输线联结, 集中控制各个 工序设备的起动、 停止, 机械手起动、 停止, 传输线 的起动、 停止等, 以及程序联动。 设置成品计数器, 每 )+ 根自动停机一次。 动力传输线的起动、 停止由中央控制柜控制, 在 传输线前、 末端设置有操作盒。 传输线的步进速度 预先设定, 停留时间根据最慢工序的工作时间而定。 各个工序设备的起动、 停止控制由中央控制柜 控制, 中央控制器根据传输线的工件到位检测信号 进行程序控制。 每台工序设备即可以与整条传输线 联动, 也可以在调整状态进行单台生产。 在中央控 制柜上均设置有工序设备的工作状态指示灯。 各个工序设备均设置有操作盒, 具体操作动 作均在此完成, 操作盒设置有起动、 急停开关。 操作 任一操作盒上的急停, 均可以停止传输线及设备的 动作。 机械手起动、 停止控制由主控制柜根据传输 线的工件到位检测信号进行程序控制。 各个机械手 的具体气缸动作控制由中央控制器进行系统程序 控制。 故障报警功能: 在正常焊接生产过程中, 如果 单台工序设备发生故障则自动停机报警, 其余工序 设备在完成当前工作过程后, 自动停机等待, 故障 排除 后 , 即可重新工作。 如果 传 输 线 发 生 故 障 , 则 整 个系统自动停机报警, 故障排除后即可进行正常 焊接生产。 焊接故障诊断功能: 在焊接过程中发生故障! 如 堵丝、 粘丝以及无焊丝 " 时, 自动 停 机 报 警 , 故障排 除后反转搭接长度, 自动焊接。

焊接机器人工作站示意图

该设备采用全封闭式结构,双装夹焊接工位, % 套焊接机器人和变位机。 % 装夹焊接工位随焊接变 位机对称分部在主传输线两侧, % 台机器人设置在 传输线的中轴线上, 并设置在左右两边。 机械手设置 在传输线上方, 在设 备 中 心 位 置 , 该机械手采用 $ 位置定位传输方式, 一般情况机械手在传输线正上 方等待。 在传输线两侧、 % 个焊接工位之间设置有双 上下升降式防护隔板, 以避免焊接时相互干扰。 封闭 式防护罩两面操作位设置气动升降式防护门。 对有些无该工序后桥, 控制系统根据设定, 由传 输线和机械手配合, 工件就可以不进入该焊接机器 人工作站进行焊接。

!"#$%&’$ (#")’*+ ,-$.’*#

・ $+ ・

!"#

自动校直专机

该设备是对焊接完成的桥壳总成进行自动校

直, 为后续的机械加工作准备。 采用龙门式结构。 机械手将工件放置在气动送料机构的 & 型架 上, 通过气动送料机构将工件送入工作区, 左右气 动定紧机构将工件定紧, 气动升降机构将工件初始 位置定位, 检测传感头升起对工件加强环进行 $ 点 检测, 通过检测结果, 数字控制系统控制液压系统 使液压头对桥壳 $ 个方向进行校直。

AP6OO@A6B7MPJ V<>GAK< ’ O, ?KO6 R6G7MO 6BM ?7 GI<? , M>< OMPBAMBP< RPG7AGRK< , M>< A>?P?AM<P 6S M>< ?BM6 Q<KIG78 RP6IBAMG67 KG7< ?7I M>< >G8> RP6IBAMG67 <SSGAG<7AJ ?7I <?OJ M6 U?7?8< OJOM<UL;M GO RP6V<I M>?M M>GO RP6IBAMG67 KG7< GO M>< <WBGRU<7M QGM> >G8> ?BM6U?MGF?MG67, A67MP6K ?7I U?7?8< S6P UG7G@V?7 ?7I AP6OO@A6B7MPJ V<>GAK<L

收稿日期: 1$$-0$20$% 作者简介: 郭 勇 !#."% —&, 男, 四川资中人, 高级工程师, 硕

士, 主要从事专用自动焊接设备的设计、 开发研 究工作。

野车桥壳总成的生产采用的是单机生产方式, 生产 工艺落后、 生产效率低、 产品质量不稳定。 而国外对 后桥壳总成的生产基本上采用了自动流水线的生 产方式, 以满足对后桥壳的规模化生产的要求。 在 这 种情况下, 根据我国的工业生产方式, 结合国外 的生产经验, 我们研制了这套后桥壳总成自动焊接 生产线。 该生产线是以后桥壳总成定位点定开始, 上臂! 减震器支 经过 , 环缝 ! 或 1 环缝 & 的自动焊接、 架焊接、 校直上料缓冲、 焊后自动校直、 校直下料缓 冲、 自动充气水下试漏检查到自动下线。这 2 个 工位由传输线和机械手连接, 除点定工位采用人工 上料外, 其他工位均采用机械手自动上料, 下料全 部采用机械手自动下料。 通过中央控制系统程序控 制自动传输线、 机械手、 自动焊接设备以及自动检 测设备。 同时, 利用工控机对生产现场进行有效地 监 控和管理。

・ () ・ 图(

# 环缝自动焊机示意图

!"#$%&’$ (#")’*+ ,-$.’*#

研究与设计

郭

勇等: 汽车后桥壳总成自动化焊接生产线的研制

第*期

该自动焊机完成后桥壳总成后桥壳与轴管总 成、 法兰 ! 条环缝的自动 焊 接 " 也 可 进 行 双 段 环 缝 桥的焊接#。 设备采用全封闭式结构。 设置在桥壳总成 ! 环缝自动焊专机上往复式 自动上下料机构, 自动将已经点定好的桥壳总成从 主传输线上取下并将工件送入该焊机的焊接位置; 焊接完成后, 该往复式自动上下料机构再将工件从

电焊机

研究与设计

第 (( 卷

二次校直。

检测。 在极限位置均设置有到位缓冲器。 机械手的主要动作为 ( 部分: ! 向行走, " 向提 升、 抓取。 其中抓取手指采用 ) 个气动连杆机构动作, 手指可以作为易损件更换。 该部分机械手有 ( 部带 旋转关节, 即绕 " 轴 *+,往复转动运动。 旋转关节采 用回转轴、 齿轮副传动, 传动动力由一旋转摆动气 缸完成。

!"#$%&’#( )’(* +#" ,*)$’(- "*." /#%0’(- .001 #+ .%#3’)*

+34 5678, 9:3/; 5<, := )>?78@A>B7 , C:/D+ E?78@F>6B, 5/4 C>G, H;/D+ 5B7 !)><78IB :?7J?7 *<A>76K68J )6L , (MIL, )><78IB "#$$%# , )>G7?& /NOMP?AM : *>GO ?PMGAK< G7MP6IBA<O M>< ?BM6 Q<KIG78 RP6IBAMG67 KG7<’ O M<A>76K68GA?K RP6A<OO 6S P<?P ?TK< >6BOG78 ?OOJ S6P UG7G@V?7!

X<J Q6PIO: P<?P ?TK< >6BOG78 ?OOJ 6S ?BM6U6NGK< ; ?BM6@Q<KIG78 ; ’() ; P6N6M; U?7GRBK?M6P

十 七 届 中 国 焊 接 博 览 会 学 术 论 坛

序言

随着我国加入 Z*4, 国外各大汽车生产厂商进 入我国, 给我国带来了先进的汽车制造技术, 促进 了我国汽车工业的高速发展。据统计, 最近几年我 国轿 车 、 微型车以及越野车等小型车的销量以每 年 ,$\]%$\ 的 速度发 展 。 随 着 引 进 汽 车 国 产 化 提高的要求, 整车的发展给相关的汽车零部件的生 产带来很大的需求, 因此, 对汽车零部件的规模化 生产的要求就越来越高。 汽车后桥是汽车最重要的 组成部分之一。 目前, 国内外对汽车后桥的生产 几 乎 全部采用的是焊接, 对微型车、 越野车更是如此。 根据现行后桥焊接生产工艺要求, 后桥壳焊接生产 采用 )41 气体保护焊接方法完成桥壳总成的点定、 环缝的焊接。 除此之外, 对焊接完成的后桥壳总成 需进行校直和检漏。 目前, 国内对该类似微型车、 越

十 七 届 中 国 焊 接 博 览 会 学 术 论 坛

下料缓冲区装置由机械手和传输线组成, 它将 对工件自动检漏的上料进行缓冲。

!"#

自动检漏设备

该设备是为焊接后的桥壳总成检查焊缝接头