PADs手机板盲埋孔的设计方案

盲埋孔技术学习

埋盲孔技术

•埋 盲 孔 板 设 计 建 议

孔与线路的隔离 孔到线条及焊盘等图形间距>=0.25mm 孔内层隔离盘直径>=钻刀直径+0.6mm 放置内层隔离盘时应注意隔离盘之间间距。

常见设计失误示例:

第14页/共17页

埋盲孔技术

•埋 盲 孔 板 设 计 建 议

空白区设计要点 •内 层 不 要 留 大 面 积 的 基 材 区 , 否 则 板 内 应力不均匀,易翘曲,压板时铜箔易起 皱;

第11页/共17页

埋盲孔技术

•埋 盲 孔 板 设 计 建 议 1、金属化孔与线的连接 金属化孔通过焊盘与线连接: 设计焊环宽度=最小完成焊环宽度+孔位公差+蚀刻公差 焊盘直径=钻刀直径+2 x 最小完成焊环宽度+孔位公差+蚀刻公差

最小完成焊环宽度:0.025mm (IPC二级标准) 孔位公差:+/-0.075mm 蚀刻公差:+/-0.025mm

多次层压盲孔板

HDI激光孔板 第8页/共17页

埋盲孔技术

•埋 盲 孔 板 设 计 建 议

1、层结构最好为中心对称以防止因涨缩不一致导致PCB板严重翘曲。 2、尽量使用一种芯板厚度。 3、内层尽量使用一种铜厚,芯板两面铜厚尽量一致。 4、芯板与半固化片尽量使用常用规格。 5、埋孔孔径,建议0.30mm-0.50mm,过大或过小都不利于树脂塞孔; 6、埋盲孔最小焊环0.15mm,激光盲孔,最小焊环0.10mm

第10页/共17页

埋盲孔技术

•埋 盲 孔 板 设 计 建 议

1、层结构最好为中心对称以防止因涨缩不一致导致PCB板严重翘曲。 2、尽量使用一种芯板厚度。 3、内层尽量使用一种铜厚,芯板两面铜厚尽量一致。 4、芯板与半固化片尽量使用常用规格。 5、埋孔孔径,建议0.30mm-0.50mm,过大或过小都不利于树脂塞孔; 6、埋盲孔最小焊环0.15mm,激光盲孔,最小焊环0.10mm

盲埋孔技术

埋盲孔技术

工艺能力 层次:18层max 最小孔径:0.10mm(激光钻孔) 0.15mm(机械钻孔) 厚径比:<12:1(机械钻孔),>0.75:1(激光钻孔)

埋盲孔技术

•埋盲孔设计建议

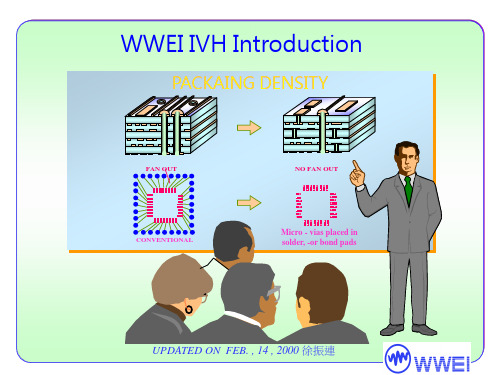

制作难度与成本,HDI激光埋盲孔板均高与多次层压埋盲孔 板.尽量避免设计交叠埋盲孔.

多次层压盲孔板

HDI激光孔板

埋盲孔技术

•埋盲孔板设计建议

1、金属化孔与线的连接 金属化孔通过焊盘与线连接: 设计焊环宽度=最小完成焊环宽度+孔位公差+蚀刻公差 焊盘直径=钻刀直径+2 x 最小完成焊环宽度+孔位公差+蚀刻公差 最小完成焊环宽度:0.025mm (IPC二级标准) 孔位公差:+/-0.075mm 蚀刻公差:+/-0.025mm 当间距允许时常以加泪滴盘的 方式保证焊盘与线的安全电气 连接。

埋盲孔技术

•埋盲孔板设计建议

空白区设计要点 –内层不要留大面积的基材区,否则板内应 力不均匀,易翘曲,压板时铜箔易起皱; –外层线路要尽量均匀,不要留大面积的基 材区(可用铺辅助无功能的方盘填充), 否则电镀不均,PTH孔径、线路铜厚会相差 较大。

大面积基材,NG

设置铜皮,OK

埋盲孔技术

•埋盲孔板设计建议

1、层结构最好为中心对称以防止因涨缩不一致导致PCB板严重翘曲。 2、尽量使用一种芯板厚度。 3、内层尽量使用一种铜厚,芯板两面铜厚尽量一致。 4、芯板与半固化片尽量使用常用规格。 5、埋孔孔径,建议0.30mm-0.50mm,过大或过小都不利于树脂塞孔; 6、埋盲孔最小焊环0.15mm,激光盲孔,最小焊环0.10mm

埋盲孔技术

•埋盲孔板设计建议

1、层结构最好为中心对称以防止因涨缩不一致导致PCB板严重翘曲。 2、尽量使用一种芯板厚度。 3、内层尽量使用一种铜厚,芯板两面铜厚尽量一致。 4、芯板与半固化片尽量使用常用规格。 5、埋孔孔径,建议0.30mm-0.50mm,过大或过小都不利于树脂塞孔; 6、埋盲孔最小焊环0.15mm,激光盲孔,最小焊环0.10mm

PADS中盲埋孔的设计(18P)

什么是盲埋孔?

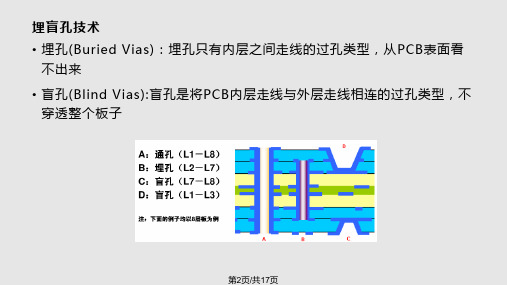

如图是一个8层板的剖面结构示意图: A:通孔(L1-L8) B:埋孔(L2-L7) C:盲孔(L7-L8) D:盲孔(L1-L3)

注:下面的例子均以8层板为例

什么是盲埋孔?

下图是在PADS Router (BlazeRouter)的 Navigator窗口中看到的盲埋孔的剖面结构图: Layer2-Layer7的埋孔 Layer1-Layer2的盲孔

比思电子有限公司

盲埋孔的走线

在您进行盲埋孔Hale Waihona Puke 布线之前,请注意以下的几个设置(续)

• 菜单Setup-Preferences- Routing的Layer Pair设置,在 走各种不同的层对间的盲埋孔 时有影响,后续详细说明。

盲埋孔的走线

当对Layer1的SMD走盲孔时,您将Layer Pair设置为Layer1- Layer2,这时如需要加V12类型的Via,因为这时可用的Via类型只有 V12和V18,而V27、V78类型是不可用的,因此有以下几种方法: • 按快捷键F4,加入V12类型Via • 键盘输入无模命令,“L2” • 点击鼠标右键,选择Add Via • 按住键盘Shift,同时点击鼠标左键

盲埋孔的走线

如果需要在SMD上打盲孔时,对于Layer1上的SMD,您必须将 Layer Pair设置为Layer1-Layer2,而对于Layer8上的SMD,您必须 将Layer Pair设置为Layer7-Layer8,按以下两种方式打盲孔: • 点击鼠标右键,选择Add Via • 按住键盘Shift,同时点击鼠标左键

比思电子有限公司

盲埋孔的走线

在您进行盲埋孔的布线之前,请注意以下的几个设置:

• 菜单Setup-Design Rules…-Default-Clearance中的Same Net 选项设置,如果您需要在SMD上打盲孔,请将其值设置为0。

有关盲孔埋孔制作工艺

有关盲孔埋孔制作工艺有关盲孔,埋孔板制作工艺一, 概述 :盲孔,埋孔板主要用于高密度,小微孔板制作 ,目的在于节省线路空间 , 从而达到减少PCB体积的目的,如手机板 ,二 , 分类:一).激光钻孔,1.用激光钻孔的原因 :a .客户资料要求用激光钻孔;b 因盲孔孔径很小<=6MIL ,需用激光才能钻孔.c , 特殊盲埋孔 ,如L1到L2有盲孔,L2到L3有埋孔,就必须用激光钻孔.2. 激光钻孔的原理:激光钻孔是利用板材吸收激光热量将板材气化或溶掉成孔,因此板材必需有吸光性 ,故一般RCC材料 ,因为RCC中无玻璃纤维布 ,不会反光 .3.RCC料简介:RCC材料即涂树脂铜箔:通过在电解铜箔粗糙面上涂覆一层具有独特性能树脂构成 . 目前我们公司关于RCC料有三个供应商: 生益公司 , 三井公司 ,LG公司材料: 树脂厚度 50 65 70 75 80 (um) 等铜箔厚度 12 18 (um)等RCC料有高TG及低TG料, 介电常数比正常的FR4小 ,例如广东生益公司的S6018介电常数为3.8 ,所以当有阻抗控制时要注意.其它具体参考材料可问PE及RD部门.4. 激光钻孔的工具制作要求:A).激光很难烧穿铜皮,故在激光钻孔前要在盲孔位蚀出跟完成孔径等大的Cu Clearance .B). 激光钻孔的定位标记加在L2/LN-1层,要在MI菲林修改页注明。

C).蚀盲孔点菲林必须用LDI制作,开料要用LDI板材尺寸。

5.生产流程特点:A). 当线路总层数为N , L2—Ln-1 层先按正常板流程制作完毕, B). 压完板,锣完外围后流程改为:--->钻LDI定位孔--->干膜--->蚀盲孔点--->激光钻孔--->钻通孔 --->沉铜----(正常工序)。

6.其他注意事项:A).由于RCC料都未通过UL认证,故此类板暂不加UL标记. B).关于MI上的排板结构, 为避免把此类含RCC料排板当假层板排板(因为菲林房制做菲林假层板和正常板有别) ,我们在画排板结构时,要注意RCC料与L2或Ln-1层分开,例如SR2711/01排板:C).IPC-6016是HDI板标准:激光盲孔孔壁铜厚:0.4mil(min).焊锡圈要求 :允许相切如果PAD尺寸比孔径大5mil以下,要建议加TEARDROPD).板边>=0.8”二).机械钻盲/埋孔:1.适用范围:钻嘴尺寸>=0.20mm时可考虑用机械钻孔;2.关于盲埋孔的电镀方法(参照RD通告TSFMRD-113): A).正常情况下,任何层线路铜面只可1次板电镀+1次图形电镀; B). 正常情况下,全压板流程完成后,板厚>=80MIL ,通孔需板电镀+图形电镀,因此, 盲孔电镀时外层板面不能板电镀.C).满足上述两条件后,盲孔的电镀按如下方法进行:I).外层线路线宽度大于6MIL ,且通孔板厚小于80MIL时,在盲孔电镀中外层板面可整板电镀II).外层线路线宽大于6MIL , 但通孔板厚大于80MIL时,在盲孔电镀中外层板面需贴膜保护板面;III).外层线路线宽小于6MIL , 且通孔板厚>=80MIL时,在盲孔电镀中外层板面需贴膜保护板面;3. 贴膜的方式:1) 盲孔纵横比<=0.8 (L/D)时,外层板面贴干膜整板曝光,内层盲孔板面整板电镀 , 2) 盲孔纵横比>0.8时(L/D) 时,外层板面贴干膜盲孔曝光, 需制作电镀曝点菲林或LDI曝光 ,内层盲孔板面整板电镀.4. 盲孔曝点的方法:1) 盲孔<=0.4MM (16MIL)时,用LDI曝盲孔,2) 盲孔>0.4MM (16MIL)时,用菲林曝盲孔,5. 埋孔贴膜方式 :1) 当埋孔面的线宽<=4MIL时,埋孔板面需贴膜曝点,2) 当埋孔面的线宽>4MIL时 , 埋孔板面直接板电镀 ,6. 注意事项 :1) 纵横比中 L/D : L=介质厚+铜厚 , D=盲孔/埋孔直径 .2) 盲孔/埋孔电镀菲林 : * 曝光点的直径D=D-6 (MIL) .*曝光点菲林加对位点 , 其坐标与外围参考孔一致 . 3) 需贴膜的盲孔在电镀时一般使用脉冲电流 (AC) .三.盲孔板需注意的一些特别要求 :1.树脂塞盲孔: 当埋孔尺寸较大时并且孔数较多, 压板时, 填满埋孔需要很多树脂, 为防止其影响压板厚度, 经R&D要求时, 可在压板前用树脂将埋孔预先塞住, 塞孔方式应可参照绿油塞孔.2. 外层有盲孔时 ,a. 因压板时外层会有胶流出 ,所以在压板后需要有一除胶工序;b. 因外层干膜前会清洁板面,有一磨板工序,化学沉铜很薄,仅 0.05MIL 到0.1MI 故很容易在磨板时磨掉, 所以我们会加一板电镀工序,加厚铜.其相关工序如 : 压板除胶钻孔沉铜板电镀干膜图形电镀 .3. 另外在做层数高的盲孔板时可能会到用PIN-LAM压板,但要注意只有 CORE 的厚度小于30MIL时, 我们的机器才能打PIN-LAM孔 , 例如 : PR4726010 ,我们用的就是普通压板 .4. 关于盲孔板板边 ,考虑有多次压板 ,及工艺孔较多 ,所以尽量把板边留到0.8”以上.5. 在写LOT卡时 ,关于副流程 ,即要写单个副流程的排板结构 ,还要在特别要求里写上主流程的排板结构 ,为的是方便下面工序.6. 在写LOT卡时 , 在有盲孔干膜是放在内层做或外层做,举例说明一下 :L 1L 2A如CORE的A厚度大于12MIL(不含铜厚) , 就放到外层做 , 如CORE的A厚度小于12MIL(不含铜厚) , 就放到内层做 ,。

allegro盲埋孔设置方法

allegro盲埋孔设置方法【原创实用版3篇】目录(篇1)1.引言:介绍 Allegro 软件及其在 PCB 设计中的应用2.allegro 盲埋孔的定义与作用3.allegro 盲埋孔的设置方法a.创建盲埋孔b.设置盲埋孔属性c.保存与应用设置4.结论:总结 allegro 盲埋孔设置的重要性与方法正文(篇1)一、引言Allegro 是一款专业的 PCB 设计软件,广泛应用于电子设计自动化(EDA)领域。

在 PCB 设计过程中,合理设置盲埋孔对于优化电路板性能具有重要意义。

本文将为您详细介绍如何在 Allegro 软件中设置盲埋孔。

二、allegro 盲埋孔的定义与作用盲埋孔,又称为隐藏孔,是指在 PCB 设计中不可见的过孔。

它主要用于连接多层电路板上的线路,以实现各层之间的电气连接。

通过设置盲埋孔,可以减小信号传输的延迟、降低信号干扰,从而提高电路板的性能。

三、allegro 盲埋孔的设置方法1.创建盲埋孔在 Allegro 中,创建盲埋孔的方法如下:(1)打开 Allegro 软件,导入或创建 PCB 设计文件。

(2)在设计界面中,找到“Place”工具栏,点击“Via”按钮。

(3)在弹出的对话框中,选择“Blind”或“Buried”类型,设置过孔的尺寸和位置,然后点击“OK”按钮。

2.设置盲埋孔属性创建盲埋孔后,还需对其属性进行设置:(1)在“Place”工具栏中,找到“Via”属性按钮,点击后选择“Edit”。

(2)在弹出的“Via Properties”对话框中,可以设置盲埋孔的层数、过孔形状、钻孔形状等属性。

(3)在“Drill”选项卡中,设置钻孔参数,如钻孔深度、钻孔直径等。

3.保存与应用设置设置完盲埋孔属性后,需将其保存并应用到电路板设计中:(1)点击“File”菜单,选择“Save”选项,保存设置。

(2)在设计界面中,点击“Apply”按钮,应用设置。

四、结论合理设置盲埋孔对于提高电路板性能具有重要意义。

盲埋孔激光钻孔设计规范

如图所示:

Cu clearance 的大小决定激光钻孔的孔径大小和 孔位置;对应的Cu PAD可以控制钻孔深度。

根据公司生产能力,Cu PAD的大小须比对应钻 孔孔径每边大至少3mil。对应Cu PAD层线路及盲孔 点的制作须使用LDI。

• Laser Drill相关流程: ...-->钻LDI定位孔-->D/F(蚀盲孔点A/W)-->蚀盲孔 点-->Laser Drill -->钻通孔-->PTH-->... •说明:

• 退锡工序要求:

当板电镀后为了避免擦花,要求镀锡保护, 故要求 加“退锡”工序, 当电镀时厚度中值小于20mil,因 不能过退锡线, 故不加退锡工序。

• 干膜前铜厚:

各层在干膜前的铜厚要写在菲林修改页,以便菲林 房做补偿。

例如:

“L1层干膜前铜厚约2.0mil ,注意补偿。”

• PIN LAM / LDI 标准:

注意: 如RCC80T18,压合前为80um(3.1mil), 压合后为2.5mil。故MI介质厚度要求栏中按如下要 求备注: L1-L2间介质完成厚度:2.5mil+/-0.5mil

• 当要用高Tg时,如下表示即可: RCC80T18(Tg>=160oC) B,适合Laser Drill的FR-4类 PREPREG在目前我 公司技术不成熟。 C, 16”X18“ RCC80T12 公司有备料, 做Sample 时, 一定要用此 working panel size

1).Working panel 要用LDI尺寸

2).一般希望Laser drill 孔大于等于4mil , 以方便蚀板。

第四节:其它要求:

一).机械钻孔: A,树脂塞孔(必要时与RD商议): • 当埋孔SIZE较大(对应使用>=0.45mm钻咀)或者孔 数量很多时,要求考虑树脂塞孔。 • 当埋孔层外面对应RCC料时考虑树脂塞孔。 • 树脂塞孔在板电之后,内层D/F之前进行。流程 为: 钻孔-->PTH-->板电镀/镀锡-->褪锡-->树酯塞孔 -->内层D/F-->…

PADS布板布局

PADS布板布局一、元件布局基本规则1. 按电路模块进行布局,实现同一功能的相关电路称为一个模块,电路模块中的元件应采用就近集中原则,同时数字电路和模拟电路分开;2.定位孔、标准孔等非安装孔周围1.27mm 内不得贴装元、器件,螺钉等安装孔周围3.5mm(对于M2.5)、4mm(对于M3)内不得贴装元器件;3. 卧装电阻、电感(插件)、电解电容等元件的下方避免布过孔,以免波峰焊后过孔与元件壳体短路;4. 元器件的外侧距板边的距离为5mm;5. 贴装元件焊盘的外侧与相邻插装元件的外侧距离大于2mm;6. 金属壳体元器件和金属件(屏蔽盒等)不能与其它元器件相碰,不能紧贴印制线、焊盘,其间距应大于2mm。

定位孔、紧固件安装孔、椭圆孔及板中其它方孔外侧距板边的尺寸大于3mm;7. 发热元件不能紧邻导线和热敏元件;高热器件要均衡分布;8. 电源插座要尽量布置在印制板的四周,电源插座与其相连的汇流条接线端应布置在同侧。

特别应注意不要把电源插座及其它焊接连接器布置在连接器之间,以利于这些插座、连接器的焊接及电源线缆设计和扎线。

电源插座及焊接连接器的布置间距应考虑方便电源插头的插拔;9. 其它元器件的布置:所有IC元件单边对齐,有极性元件极性标示明确,同一印制板上极性标示不得多于两个方向,出现两个方向时,两个方向互相垂直;10、板面布线应疏密得当,当疏密差别太大时应以网状铜箔填充,网格大于8mil(或0.2mm);11、贴片焊盘上不能有通孔,以免焊膏流失造成元件虚焊。

重要信号线不准从插座脚间穿过;12、贴片单边对齐,字符方向一致,封装方向一致;13、有极性的器件在以同一板上的极性标示方向尽量保持一致。

二、元件布线规则1、画定布线区域距PCB板边≤1mm的区域内,以及安装孔周围1mm内,禁止布线;2、电源线尽可能的宽,不应低于18mil;信号线宽不应低于12mil;cpu入出线不应低于10mil(或8mil);线间距不低于10mil;3、正常过孔不低于30mil;4、双列直插:焊盘60mil,孔径40mil;1/4W电阻: 51*55mil(0805表贴);直插时焊盘62mil,孔径42mil;无极电容:51*55mil(0805表贴);直插时焊盘50mil,孔径28mil;5、注意电源线与地线应尽可能呈放射状,以及信号线不能出现回环走线。

盲埋孔制作

DRILLING

INNER LAYER IMAGE

PTH

INNER LAYER IMAGE ( L2 )

PTH

INNER LAYER IMAGE ( L7 )

SHEARING

D/F PHOTO IMAGE ( L2 , L3)

LAMINATION

LASER DRILL

CNC DRILL

PANEL PLATING

D/F PHOTO IMAGE (OUTER LAYER)

LIQUID SOLDER MASK

HOT AIR LEVELING

P 24ห้องสมุดไป่ตู้30

盲 埋 孔( IVH ) 板 製 作

L2-L3 INNER LAYER IMAGE ( L2)

LAMINATION

DRILLING ( L1-L3 )

PTH

INNER LAYER IMAGE ( L3 )

L4-L5

INNER LAYER IMAGE ( L5 )

LAMINATION

DRILLING ( L4-L6 )

PTH

INNER LAYER IMAGE ( L4 )

LAMINATION

D/F PHOTO IMAGE (OUTER LAYER)

ROUTING

PTH

CNC DRILL

LIQUID SOLDER MASK

ELECTRICAL TEST

O .Q. C.

P 17/30

盲 埋 孔( IVH ) 板 製 作

Blind Via Process

SHEARING

LAMINATION

DRILLING ( L1-L6 )

盲埋孔技术

d.L1-8层压板: - 加天那纸或Paco-via阻挡埋盲孔流胶,分 隔钢板与PCB. - 板面除胶磨板面. - PTH line除板面胶,然后磨干净板面.

(3).流程解析:

a.钻L1-2&L7-8盲孔: - L1-2&L7-8盲孔钻带须加补偿. - 板边须有层数标志.

b.L1-2&L7-8盲孔电镀: - 与正常图电要求可能不一样,须依lot卡 及MI要求做.

c.L2,L3,L6,L7内层制作: - L2,L3,L6,L7为内层菲林. - L1,L4,L5,L8为工具孔菲林. - 盲孔层之内层菲林补偿须与钻盲孔的补偿 一致. d.L1-4&L5-8压板: - 须加天那纸或Paco-via分隔钢板和PCB. e.测量L2,L3,L6,L7层x,y方向的x光点: - 所测数据为确定L1-4&L5-8盲孔钻带补偿数 及L4-5内层菲林补偿.

埋孔结构: L5-10埋孔

压板测L6,L8,L9x,y方向的X光点值冲SP孔 锣板边钻L5-10埋孔L5-10埋沉铜L5-10 埋孔电镀L2,L3,L4,L5,L10,L11,L12,L13内层 制作棕化L1-14层压板钻L1-14层通孔 正常流程

三.盲/埋孔板制作流程实例讲解:

1.一次盲孔板(SR2066):

(1).排板结构:

5mil H/H oz 1080 x 1 4mil H/H oz 1080 x1 5mil H/H oz

盲孔结构 L1-2 & L5-6盲孔

(2).制作流程: 界料 钻L1-2&L5-6盲孔 L1-2 & L5-6盲孔沉铜 L1-2&L5-6盲孔电镀 L2,L3,L4,L5内层制作 压板 锣板边 板面除胶磨板面胶 钻L1-6通孔正常流程 (3).流程分析: a.钻L1-2 & L5-6盲孔: - 盲孔钻带须加补偿. - 板边须有层数标记.

盲埋孔的设定

Version:15.2

Version:15.2

Version:15.2

Version:14.2

2.create drill table 按一般gerber out時create drill table的方式create drill table就可以了,allegro會自己識別drill

Version:15.2

BBdrill setup

1.編輯design padstack 同14.2設置 2. 設置padstack的layer 同14.2設置 3.update padstack to design 同14.2設置

Version:14.2

Normal via與BB via的區別

Version:14.2

3.update padstack to design

Version:14.2

BBdrill gerber out

1.create drill schedule&drill gerber

按正常方法create drill schedule,則沒有打開相關層的via不 會產生drill symbol。依序create其它層的drill schedule…… 可以立即產生對應的gerber,或者用create detail的方式最後 一起出gerber。

Version:15.2

BBdrill gerber out

1.create drill schedule&drill gerber

此處的參數必須與 artwork中的參數一 樣。

Version:15.2

Version:15.2

2.create drill table

Version:15.2

盲埋孔 设计

要,所以我们要改变一下设计和生产.

下面我们来看一下二阶怎么做

2) ( 1-2 + 3-4 ) + ( 5-6 + 7-8 ) 这里首先同样也要把这4块两层板打孔(也就是盲埋孔),分别就有1-2 \ 7-

首先你要了解多层板是怎么做出来的,理解那些孔是怎么加工的才能做盲埋孔的pcb设计,现在多层板一般是由板直接压合再打孔就可以了,很简单(注意板子的厚度和

孔径的大小比例设计:当孔的深度超过钻孔直径的6倍时,就无法保证孔壁能均匀镀铜),有盲埋孔的就比较麻烦

做了1-6就做不出3-8的孔了啊,还有一些人更加过份,还设计有1-3和5-7这样的孔,你要工厂怎么加工?用3层

板和1层板压合?

相信大家看了应该会有所帮助

在protel99se里,按 O + K 后在右下角有一个Drill Pairs的按钮,你可以在那里面设置钻孔对,这样你走线换

层的时候只要满足这个里面的钻孔对设置,软件就会自动帮你加那个盲埋孔的

8这样两种盲孔和\ 3-4 \ 5-6 这样两种埋孔,然后把( 1-2 + 3-4 )压合打孔,就有了1-4的盲孔了,再把( 5-6

+ 7-8 )压合打孔,就有了5-8的盲孔了,再把这两块4层板压合打孔,就有1-8的通孔了,这样虽然多了两种孔,但

是压合了两次,生产比较复杂,不良率很高,很少有工厂愿意做

3) ( 1-2 + 3-4 + 5-6 ) + 7-8 或者 1-2 + ( 3-4 + 5-6 + 7-8)我就不多说了

《盲埋孔制作工艺》课件

盲埋孔的加工

材料准备

选择合适的材料,如混凝土、钢筋等。

施工工艺

采用钻孔、浇筑等工艺进行盲埋孔的加工。

安全注意事项

提醒施工人员注意安全措施,如佩戴安全帽、保护眼睛等。

质量检验与验收

介绍盲埋孔制作完成后进行的质量检验和验收标准,确保孔位准确、结构牢 固。

案例展示及总结

成功案例展示

展示盲埋孔制作成功应用的实 际案例。

制作流程步骤

1

准备工作

清理施工区域,检查工具和材料。

孔位测量与标注

2

使用仪器测量孔位和确定标注点。

3

盲埋孔的加工

采用钻孔等工艺制作盲埋孔。

质量检验与验收

4

对制作的盲埋孔进行质量检验和最终 的验收。

孔位测量与标注

详细介绍盲埋孔的孔位测量方法和标注的重要性,包括使用仪器、计算孔位 坐标、标记工艺等。

经验总结

总结盲埋孔制作工艺中的关键 点和经验教训。

发展前景

展望盲埋孔制作工艺在未来的 发展前景和应用领域。

《盲埋孔制作工艺》

本PPT课件介绍了盲埋孔制作的工艺、需求分析、制作流程步骤、孔位测量 与标注、盲埋孔的加工、质量检验与验收、以及案例展示及总结。

工艺介绍

深入探讨盲埋孔制作的相关技术和方法,包括选材、孔位规划、施工原理等。

制作需求分析

详细分析盲埋孔的制作需求,包括孔径尺寸、深度要求、孔位布置等。

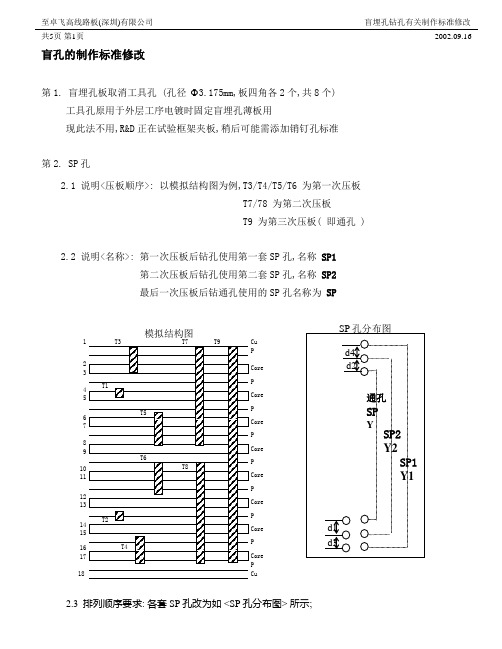

盲孔的制作标准修改

盲孔的制作标准修改第1. 盲埋孔板取消工具孔 (孔径 3.175mm,板四角各2个,共8个) 工具孔原用于外层工序电镀时固定盲埋孔薄板用现此法不用,R&D正在试验框架夹板,稍后可能需添加销钉孔标准第2. SP孔2.1 说明<压板顺序>: 以模拟结构图为例,T3/T4/T5/T6 为第一次压板 T7/78 为第二次压板T9 为第三次压板( 即通孔 )2.2 说明<名称>: 第一次压板后钻孔使用第一套SP孔,名称SP1第二次压板后钻孔使用第二套SP孔,名称SP2最后一次压板后钻通孔使用的SP孔名称为SPCuPCorePCorePCorePCorePCorePCorePCorePCoreP18 Cu模拟结构图2.3排列顺序要求: 各套SP孔改为如 <SP孔分布图> 所示;2.4各套SP孔Y值不得为等差数列 (Y1-Y2) ≠ (Y2-Y), 即 d1≠d3 或 d2≠d4;2.5 上下板边最小值是: 两套SP孔, 所需板边为 1.0” (min)三套SP孔, 所需板边为 1.4” (min)计算依据是:2.5.1 SP孔中心到单元 0.25” (min);2.5.2 SP孔中心到板边0.25” (min);2.5.3 相邻SP孔中心间距d (d1-d4) 为 0.4” (min) 且需满足 2.4 点2.6 上下对齐的SP孔并不需要处于整板中轴线上如SP孔在板中线上, 钻孔时可能因为会将板放反导致报废(按偏离板中轴线制作的情况已持续数年, 并无收到意见或反馈)3.1其名称与SP一一对应, 如RG1,RG2,RG(通孔)等;3.2在板边的分布顺序亦同相应SP孔, 但无需与SP平齐3.3每套RG孔个数与位置等要求如右 RG孔分布图3.3.1 RG1 的位置,个数与相应层数的普通板相同;(例如 4层的盲埋孔板只需每边一个RG孔)3.3.2 RG2, RG则需要考虑:如对称排版, RG孔每边四个如不对称排版, 则其孔数同相应层数的多层板第4. MI 中盲埋孔需有定位尺寸MI 上盲埋孔的孔位图应标出某孔到单元边(或套板边)的距离,钻孔检测时方可定位第5. 铜皮锣带标准更改5.1其名称与SP一一对应, 如 CR1,CR2, CRT(通孔)等;5.2 随压板次数, 由外向里, 每边依次锣去100mil以下为ME内部制作标准第6. 4F 与 3F 自动曝光机孔6.1盲埋孔钻带中不用加;6.2通孔钻带中需此两类孔;6.3位置: 以通孔板(即最后一次)的锣铜皮后板边为准, 遵循其孔到边的距离要求6.4 参考文件: 2月22日 R&D 关于盲孔板的生产流程会议记录 TSFMRD-151二. 工具孔的制作 4. (2)第7. SPET-P层7.1SPET-P 层中不再包含所有定位SP孔, 改为多个SPET-P层各含一套SP孔;7.2其命名与SP孔也是一一对应含SP1 的, 名称为: SPET-P1含SP2 的, 名称为: SPET-P2 ,依此类推含SP 的, 名称为: SPET-P共5页第4页 2002.09.16共5页第5页2002.09.16。

盲孔板制作知识

盲孔板制作知识随着电子产品向高密度,高精度发展,相应对线路板提出了同样的要求。

而提高pcb密度最有效的方法是减少通孔的数量,及精确设置盲孔,埋孔来实现。

1.盲孔定义a:与通孔相对而言,通孔是指各层均钻通的孔,盲孔则是非钻通孔。

(图示说明,八层板举例:通孔,盲孔,埋孔)b:盲孔细分:盲孔(BLIND HOLE),埋孔BURIED HOLE(外层不可看见);c:从制作流程上区分:盲孔在压合前钻孔,而通孔是在压合后钻孔。

2.制作方法:a:钻带: (1):选取参考点:选择通孔(即首钻带中的一个孔)作为单元参考孔。

(2):每一条盲孔钻带均需选择一个孔,标注其相对单元参考孔的坐标。

(3):注意说明哪条钻带对应哪几层:单元分孔图及钻咀表均需注明,且前后名称需一致;不能出现分孔图用a b c表示,而前面又用1st,2nd表示的情况。

***注意当激光孔与内层埋孔套在一起,即两条钻带的孔在同一位置上,需问客移动激光孔的位置以保证电气上的连接。

(图示说明9430) B:生产pnl板边工艺孔: 普通多层板:内层不钻孔; (1):铆钉gh,aoi gh,et gh均为蚀板后打出(啤出) (2):target 孔(钻孔gh)ccd:外层需掏铜皮,x-ray机:直接打出,且注意长边最小为11inch。

(11228) 盲孔板: 所有tooling孔均为钻出,注意铆钉gh;需啤出,避免对位偏差。

(aoi gh也为啤出),生产pnl板边需钻字,用以区分每块板。

3.Film修改: (1):注明film出正片,负片: 一般原则:板厚大于8mil(不连铜)走正片流程; 板厚小于8mil(不连铜)走负片流程(薄板); 线粗线隙谷大时需考虑d/f时的铜厚,而非底铜厚。

盲孔ring做5mil即可,不需做7mil。

盲孔对应的内层独立pad需保留。

盲孔不能做无ring孔。

4.流程: 埋孔板与普通双面板作法一致。

盲孔板,即有一面是外层: 正片流程:需做单面d/f,注意不能辘错面(双面底铜不一致时);d/f曝光时,光铜面用黑胶带盖住,防止透光。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

PADS Layout

(PowerPCB)

手机板盲埋孔的设计方案

随着目前便携式产品的设计朝着小型化和高密度的方向发展,PCB 的设计难度也越来越大,对PCB的生产工艺提出了更高的要求。

在目前大部分的便携式产品中使0.65mm 间距以下BGA封装,均使用了盲埋孔的设计工艺,那么什么是盲埋孔呢?

¾盲孔(Blind vias/ Laser Vias):盲孔是将PCB内层走线与PCB表层走线相连的过孔类型,此孔不穿透整个板子。

¾埋孔(Buried vias):埋孔则只连接内层之间的走线的过孔类型,所以是从PCB表面是看不出来的。

如图是一个8层板的剖面结构示意图:

A:通孔(L1-L8)

B:埋孔(L2-L7)

C:盲孔(L7-L8)

D:盲孔(L1-L3)

注:下面的例子均以8层板为例

下图是在PADS Router (BlazeRouter)的Navigator窗口中看到的盲埋孔的剖面结构图:Layer2-Layer7的埋孔Layer1-Layer2的盲孔

设置Drill Pairs

•点击菜单的Setup-Drill Pairs…,出现如右图设置对话框

•点击右边的Add按钮,进行您所需要的层对

的设置

•如右图进行了3种类

型的盲埋孔设置和一

种通孔类型的设置

设置Via类型

•点击菜单的Setup-Pad Stacks,再选择Pad Stack Type中的Via选项,出现如右图设置对话框。

•点击左下部的Add Via按钮,进行您所需要的Via类型的设置,包括其钻孔尺寸,各层外径尺寸等等参数。

•如右图进行了3种类型的盲埋孔设置和一种通孔类型的设置。

设置Via类型

•如果是通孔类型,在左下部的Vias选项中选择Through,如果

是盲埋孔类型,选择Partial选项•当选择Partial类型的过孔时,

必须指定其起始层(Start Layer)和结束层(End Layer)。

如

V12和V27类型的盲埋孔设置如

右图

在您进行盲埋孔的布线之前,请注意以下的几个设置:•菜单Setup-Design Rules…-Default-Clearance中的Same Net 选项设置,如果您需要在SMD上打盲孔,请将其值设置为0。

在您进行盲埋孔的布线之前,请注意以下的几个设置(续)

•菜单Setup-Design Rules…

-Default-Routing中的

Selected Via选项设置,检

查是否设置的几种Via类型

都被选中了。

在您进行盲埋孔的布线之前,请注意以下的几个设置(续)•菜单Setup-Design Rules…-Default-Pad Entry中的Via at SMD选

项设置,这个选项设置允许在SMD上打Via,但是这个选项只在PADS Router(BlazeRouter)中起作用,在PADS Layout中无效。

在您进行盲埋孔的布线之前,请注意以下的几个设置(续)•菜单Setup-Preferences-

Routing的Layer Pair设置,在

走各种不同的层对间的盲埋孔

时有影响,后续详细说明。

当对Layer1的SMD走盲孔时,您将Layer Pair设置为Layer1-Layer2,这时如需要加V12类型的Via,因为这时可用的Via类型只有V12和V18,而V27、V78类型是不可用的,因此有以下几种方法:

•按快捷键F4,加入V12类型Via

•键盘输入无模命令,“L2”

•点击鼠标右键,选择Add Via

•按住键盘Shift,同时点击鼠标左键

使用以上方式均可以加入V12 Via。

当对Layer1的SMD走盲孔时,您将Layer Pair设置为Layer7-Layer8,这时如需要加V12类型的Via,您只能使用以下的方法:•键盘输入无模命令,“L2”

而如果您使用以下的方法,都被加入V18类型的通孔,只能将走线切换到L7或者L8

•按快捷键F4,将加入V18类型Via,

•点击鼠标右键,选择Add Via

•按住键盘Shift,同时点击鼠标左键

如果对Layer8的SMD走盲孔时,与以上所述有类似的规则!

如果需要在SMD上打盲孔时,对于Layer1上的SMD,您必须将Layer Pair设置为Layer1-Layer2,而对于Layer8上的SMD,您必须将Layer Pair设置为Layer7-Layer8,按以下两种方式打盲孔:

•点击鼠标右键,选择Add Via

•按住键盘Shift,同时点击鼠标左键

这样就可以成功地加入需要的Via,

如果Layer Pair设置不对,将会被加

入通孔V18类型的Via。

如下页图所示!

正确加入V12类型Via 错误地加入了V18类型的Via

对于盲埋孔的Gerber文件输出也是需要注意的地方,除了正常输出各层Gerber文件之外,还必须输出如V12、

V27、V78层的NC Drill文件

•点击菜单File-CAM…-Add-Document下拉选择NC Drill-Options,选择Holes下的Partial Via选框,在Drill下拉菜单中选择您所需要建立的Drill类型,如“1-2”、“2-7”、“2-7”等。

•产生每层NC Drill时,注意每层给一新名称,如DRILL12, DRILL27, DRILL78, DRILL18,并在NC Drill option内设定一个X,Y值,如1000, 1000

如下图顺序所示!

另外,如果您的L2 或L7设置为Copper pour / Split Plane,在菜单Setup-Perferences-Split/Mixed Plane的Automatic Actions下的Remove unused pad选项必须注意:

•在PADS Layout(PowerPCB)V5.2版

本中如果选择了“Remove Unused Pads”

,则必须同时将“Preserve Via Pads on

Start and End Layers”选项选中(打勾)

•在PADS Layout(PowerPCB)V5.2之

前的版本中必须取消“Remove Unused

Pads”选项(不打勾),默认为打勾

因为L2-L7在生产过程中实为一片6层板,

在做金属化孔的电镀过程中V27在L2及

L7一定要PAD才能电镀。