盲孔、埋孔制造技术

pcb中关于孔的种类

pcb中关于孔的种类PCB(Printed Circuit Board,印刷电路板)是现代电子设备中常见的组件,它承载着电子元器件并实现电路连接。

在PCB制造过程中,孔是一个非常重要的元素,它用于实现电子元器件的安装、连接和固定。

本文将介绍PCB中关于孔的种类。

一、导电孔导电孔是PCB中最常见的孔之一。

它是通过在电路板上钻孔,并在孔内镀上一层金属来实现电路的导电连接。

导电孔通常用于连接不同层次的电路,例如连接电路板上的焊盘和通过孔连接内层电路板。

二、贴片孔贴片孔是指在电路板上钻孔,并在孔内镀上一层金属,用于安装贴片元器件的引脚。

贴片孔通常与焊盘配合使用,通过焊接将贴片元器件固定在电路板上。

三、过孔过孔是PCB中用于连接不同层次电路的孔。

它是通过在电路板上钻孔,并在孔内镀上一层金属来实现电路的导电连接。

过孔通常用于连接外层电路板和内层电路板,以便实现信号传输和电源供应。

四、盲孔盲孔是PCB中的一种特殊孔,它只在电路板的一侧出现,不穿透整个电路板。

盲孔通常用于连接外层电路板与内层电路板的导电连接,以实现信号传输和电源供应。

五、埋孔埋孔是一种特殊的孔,它在电路板上钻孔并镀上金属,但不打通孔。

埋孔通常用于连接内层电路板的导电连接。

六、压入孔压入孔是一种特殊孔,它通过在电路板上钻孔并在孔内插入金属柱来实现电路的连接。

压入孔通常用于连接PCB与其他组件,例如连接电路板与散热器,以实现散热效果。

七、盲埋孔盲埋孔是一种特殊的孔,它只在电路板的一侧出现,不穿透整个电路板,并且孔内的金属不打通孔。

盲埋孔通常用于连接外层电路板与内层电路板的导电连接,以实现信号传输和电源供应。

八、孔内填充孔内填充是指在PCB制造过程中,将孔内填充上一层绝缘材料来实现电路板的绝缘和固定。

孔内填充通常用于提高电路板的机械强度和稳定性。

九、倒角孔倒角孔是一种特殊的孔,它在孔口处有一个斜面,用于提高电路板的机械强度和稳定性。

倒角孔通常用于连接PCB与其他组件,例如连接电路板与机械结构。

盲孔、埋孔制造技术

采用盲孔和埋孔是提高多层板密度、减少层数和板面尺寸的有效方法,并大大减少了镀覆通孔的数量。

BUM板几乎都采用埋孔和盲孔结构。

埋孔和盲孔大都是直径为0.05~0.15mm的小孔。

埋孔在内层薄板上,用制造双面板的工艺进行制造;而盲孔的制造开始用控制Z轴深度的钻小孔数控床,现普遍采用激光钻孔、等离子蚀孔和光致成孔。

激光钻孔有二氧化碳激光机和Nd:YAG紫外激光机。

日本日立公司的二氧化碳激光钻孔机,激光波长为9.4弘m,1个盲孔分3次钻成,每分钟可钻3万个孔。

随着电子产品向高密度,高精度发展,相应对线路板提出了同样的要求。

而提高pcb 密度最有效的方法是减少通孔的数量,及精确设置盲孔,埋孔来实现。

盲/埋孔板的基础知识谈到盲/埋孔,首先从传统多层板说起。

标准的多层板的结构,是含内层线路及外层线路,再利用钻孔,以及孔内金属化的制程,来达到各层线路之内部连结功能。

但是因为线路密度的增加,零件的封装方式不断的更新。

为了让有限的PCB面积,能放置更多更高性能的零件,除线路宽度愈细外,孔径亦从DIP插孔孔径1 mm缩小为SMD的0.6 mm,更进一步缩小为0.4mm以下。

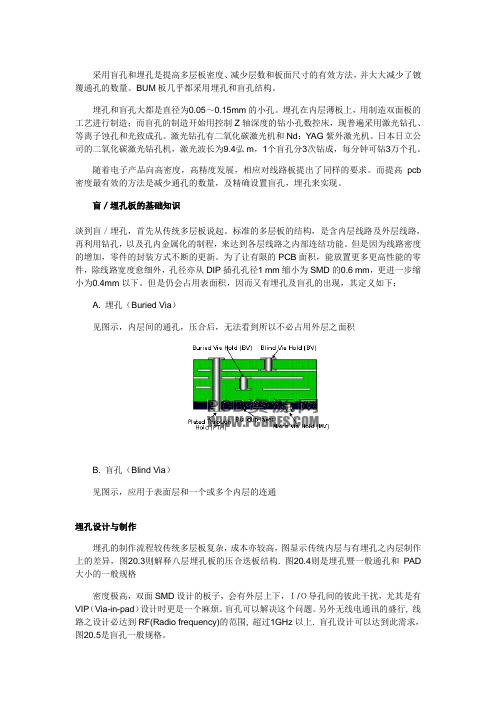

但是仍会占用表面积,因而又有埋孔及盲孔的出现,其定义如下:A. 埋孔(Buried Via)见图示,内层间的通孔,压合后,无法看到所以不必占用外层之面积B. 盲孔(Blind Via)见图示,应用于表面层和一个或多个内层的连通埋孔设计与制作埋孔的制作流程较传统多层板复杂,成本亦较高,图显示传统内层与有埋孔之内层制作上的差异,图20.3则解释八层埋孔板的压合迭板结构. 图20.4则是埋孔暨一般通孔和PAD 大小的一般规格密度极高,双面SMD设计的板子,会有外层上下,I/O导孔间的彼此干扰,尤其是有VIP(Via-in-pad)设计时更是一个麻烦。

盲孔可以解决这个问题。

另外无线电通讯的盛行, 线路之设计必达到RF(Radio frequency)的范围, 超过1GHz以上. 盲孔设计可以达到此需求,图20.5是盲孔一般规格。

2014-1-3盲埋孔板制作规范

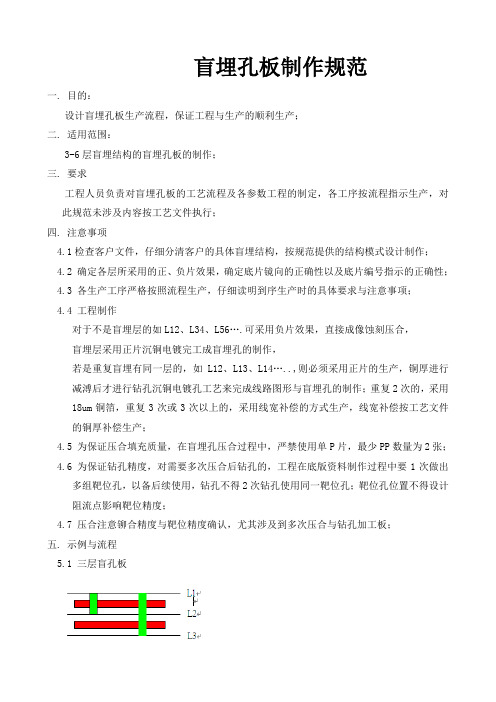

盲埋孔板制作规范一. 目的:设计盲埋孔板生产流程,保证工程与生产的顺利生产;二. 适用范围:3-6层盲埋结构的盲埋孔板的制作;三. 要求工程人员负责对盲埋孔板的工艺流程及各参数工程的制定,各工序按流程指示生产,对此规范未涉及内容按工艺文件执行;四. 注意事项4.1检查客户文件,仔细分清客户的具体盲埋结构,按规范提供的结构模式设计制作;4.2 确定各层所采用的正、负片效果,确定底片镜向的正确性以及底片编号指示的正确性;4.3 各生产工序严格按照流程生产,仔细读明到序生产时的具体要求与注意事项;4.4 工程制作对于不是盲埋层的如L12、L34、L56….可采用负片效果,直接成像蚀刻压合,盲埋层采用正片沉铜电镀完工成盲埋孔的制作,若是重复盲埋有同一层的,如L12、L13、L14…..,则必须采用正片的生产,铜厚进行减溥后才进行钻孔沉铜电镀孔工艺来完成线路图形与盲埋孔的制作;重复2次的,采用18um铜箔,重复3次或3次以上的,采用线宽补偿的方式生产,线宽补偿按工艺文件的铜厚补偿生产;4.5 为保证压合填充质量,在盲埋孔压合过程中,严禁使用单P片,最少PP数量为2张;4.6 为保证钻孔精度,对需要多次压合后钻孔的,工程在底版资料制作过程中要1次做出多组靶位孔,以备后续使用,钻孔不得2次钻孔使用同一靶位孔;靶位孔位置不得设计阻流点影响靶位精度;4.7 压合注意铆合精度与靶位精度确认,尤其涉及到多次压合与钻孔加工板;五. 示例与流程5.1 三层盲孔板1 光绘/修版确定客户要求,L1 L2 L3间要是要求注意底版图形方向等厚度,则只开1个板厚/2的芯板,另一面靠压合叠层控制,成品检验注明出货前压平;客户要求板厚超过1.2mm,内部可使用光板垫层;若L1 L2L3之间不要求等厚度,则需要开2个芯板,芯板厚度=(板厚-0.2)/2;芯板使用18um料;2 开料注意铜厚芯板厚度以及数量要求3 钻孔钻L1-2:所用程序:4 沉铜电流1.6A,镀25分钟,夹于板挂中间5 图形转移L2层用阳版,L1保留全铜双面曝光6 图形电镀电流1.6A,夹于板挂中间7 蚀刻8 中检L1、不能有缺铜9 层压L1层溢出树脂打磨,L1 盖离型膜,注意打磨力度,避免破孔口;10 铣毛边11 钻孔钻L1-L3所用程序:正常多层板定位12 以下流程正常若,盲孔在L2 L3层,流程不变,只需将上表中的L1改为L3即可;5.2 四层1阶盲孔板注意底版图形方向1 光绘/修版使用2个芯板,芯板厚度=(板厚-0.2)/2;芯板使用18um料;客户要求铜厚度的可根据需要选择钻孔前加厚或者减薄2 开料注意铜厚与芯板厚度和数量要求3 钻孔钻L1-2:L3-4所用程序:此过程分清L1-2:L3-4并做好标识说明导向孔要钻出双面板定位4 沉铜电流1.6A,镀25分钟,夹于板挂中间5 图形转移L2 L3层用阳版,L1 L4保留全铜双面曝光6 图形电镀电流1.6A,夹于板挂中间7 蚀刻8 中检L1、L4不能有缺铜9 层压L1 L4层溢出树脂打磨,L1 L4盖离型膜,注意打磨力度,避免破孔口;10 铣毛边11 钻孔钻L1-L4所用程序:正常多层板定位12 以下流程正常5.3 四层2阶盲孔板序号工序要求说明注意底版图形方向;设计多靶位1 光绘/修版无客户要求的,使用1个芯板,芯板厚度=(板厚-0.2)/2;芯板使用18um料;L3-4层间厚度超过0.5mm可以使用光板垫层;客户要求铜厚度的可根据需要选择钻孔前加厚或者减薄;L1层线路补偿2-3mil2 开料注意铜厚与芯板厚度和数量要求3 钻孔钻L1-2:4 沉铜电流1.6A,镀25分钟,夹于板挂中间5 图形转移L2层用阳版,L1保留全铜双面曝光6 图形电镀电流1.6A,夹于板挂中间7 蚀刻8 中检L1、不能有缺铜9 层压L1层溢出树脂打磨,L1盖离型膜,注意打磨力度,避免破孔口;10 铣毛边工艺边尺寸保证每边15mm11 钻孔钻L1-L3所用程序:12 沉铜电流1.6A,镀25分钟,夹于板挂中间13 图形转移L3层用阳版,L1保留全铜双面曝光14 图形电镀电流1.6A,夹于板挂中间15 蚀刻16 中检L1、不能有缺铜17 层压L1层溢出树脂打磨,L1盖离型膜,注意打磨力度,避免破孔口;18 钻孔钻L1-L4所用程序:注意靶位孔精度,保证钻孔精度19 以下流程正常5.4 四层1阶盲孔板序号工序要求说明1 光绘/修版使用2个芯板,芯板厚度=(板厚-0.2)注意底版图形方向/2;芯板使用18um料;客户要求铜厚度的可根据需要选择钻孔前加厚或者减薄注意铜厚与芯板厚度和数量要求2 开料将1半数量料送往钻孔加工L1-2,将一半数量料送往内层图转印湿膜3 内层图转晒制L3层,用阴版,L4保留全铜加工后送往中检检验,然后转层压与L1-2一起压合钻孔钻L1-2所用盲孔程序:4 沉铜电流1.6A,镀25分钟,夹于板挂中间5 图形转移L2层用阳版,L1保留全铜双面曝光6 图形电镀电流1.6A,夹于板挂中间7 蚀刻8 中检L1不能有缺铜9 层压注意铆合质量,避免错位,L1层溢出树脂打磨,L1盖离型膜,注意打磨力度,避免破孔口;10 铣毛边工艺边控制10mm11 钻孔钻L1-L4所用程序:正常多层板定位12 以下流程正常5.5 四层埋孔板序号工序要求说明注意底版图形方向;设计多靶位1 光绘/修版无客户要求的,使用1个芯板,芯板厚度=板厚-0.4;芯板使用18um料;客户要求铜厚度的可根据需要选择钻孔前加厚或者减薄;2 开料注意铜厚与芯板厚度和数量要求3 钻孔钻L2-3:4 沉铜电流1.6A,镀25分钟,夹于板挂中间5 图形转移L2 L3层用阳版,双面曝光6 图形电镀电流1.6A,夹于板挂中间7 蚀刻8 中检9 层压10 铣毛边工艺边尺寸保证每边10mm11 钻孔钻L1-L4所用程序:注意靶位孔精度,保证钻孔精度12 以下流程正常5.6 四层2阶交叉盲孔板有交叉盲埋结构的目前公司无法生产。

有关盲孔埋孔制作工艺

有关盲孔埋孔制作工艺有关盲孔,埋孔板制作工艺一, 概述 :盲孔,埋孔板主要用于高密度,小微孔板制作 ,目的在于节省线路空间 , 从而达到减少PCB体积的目的,如手机板 ,二 , 分类:一).激光钻孔,1.用激光钻孔的原因 :a .客户资料要求用激光钻孔;b 因盲孔孔径很小<=6MIL ,需用激光才能钻孔.c , 特殊盲埋孔 ,如L1到L2有盲孔,L2到L3有埋孔,就必须用激光钻孔.2. 激光钻孔的原理:激光钻孔是利用板材吸收激光热量将板材气化或溶掉成孔,因此板材必需有吸光性 ,故一般RCC材料 ,因为RCC中无玻璃纤维布 ,不会反光 .3.RCC料简介:RCC材料即涂树脂铜箔:通过在电解铜箔粗糙面上涂覆一层具有独特性能树脂构成 . 目前我们公司关于RCC料有三个供应商: 生益公司 , 三井公司 ,LG公司材料: 树脂厚度 50 65 70 75 80 (um) 等铜箔厚度 12 18 (um)等RCC料有高TG及低TG料, 介电常数比正常的FR4小 ,例如广东生益公司的S6018介电常数为3.8 ,所以当有阻抗控制时要注意.其它具体参考材料可问PE及RD部门.4. 激光钻孔的工具制作要求:A).激光很难烧穿铜皮,故在激光钻孔前要在盲孔位蚀出跟完成孔径等大的Cu Clearance .B). 激光钻孔的定位标记加在L2/LN-1层,要在MI菲林修改页注明。

C).蚀盲孔点菲林必须用LDI制作,开料要用LDI板材尺寸。

5.生产流程特点:A). 当线路总层数为N , L2—Ln-1 层先按正常板流程制作完毕, B). 压完板,锣完外围后流程改为:--->钻LDI定位孔--->干膜--->蚀盲孔点--->激光钻孔--->钻通孔 --->沉铜----(正常工序)。

6.其他注意事项:A).由于RCC料都未通过UL认证,故此类板暂不加UL标记. B).关于MI上的排板结构, 为避免把此类含RCC料排板当假层板排板(因为菲林房制做菲林假层板和正常板有别) ,我们在画排板结构时,要注意RCC料与L2或Ln-1层分开,例如SR2711/01排板:C).IPC-6016是HDI板标准:激光盲孔孔壁铜厚:0.4mil(min).焊锡圈要求 :允许相切如果PAD尺寸比孔径大5mil以下,要建议加TEARDROPD).板边>=0.8”二).机械钻盲/埋孔:1.适用范围:钻嘴尺寸>=0.20mm时可考虑用机械钻孔;2.关于盲埋孔的电镀方法(参照RD通告TSFMRD-113): A).正常情况下,任何层线路铜面只可1次板电镀+1次图形电镀; B). 正常情况下,全压板流程完成后,板厚>=80MIL ,通孔需板电镀+图形电镀,因此, 盲孔电镀时外层板面不能板电镀.C).满足上述两条件后,盲孔的电镀按如下方法进行:I).外层线路线宽度大于6MIL ,且通孔板厚小于80MIL时,在盲孔电镀中外层板面可整板电镀II).外层线路线宽大于6MIL , 但通孔板厚大于80MIL时,在盲孔电镀中外层板面需贴膜保护板面;III).外层线路线宽小于6MIL , 且通孔板厚>=80MIL时,在盲孔电镀中外层板面需贴膜保护板面;3. 贴膜的方式:1) 盲孔纵横比<=0.8 (L/D)时,外层板面贴干膜整板曝光,内层盲孔板面整板电镀 , 2) 盲孔纵横比>0.8时(L/D) 时,外层板面贴干膜盲孔曝光, 需制作电镀曝点菲林或LDI曝光 ,内层盲孔板面整板电镀.4. 盲孔曝点的方法:1) 盲孔<=0.4MM (16MIL)时,用LDI曝盲孔,2) 盲孔>0.4MM (16MIL)时,用菲林曝盲孔,5. 埋孔贴膜方式 :1) 当埋孔面的线宽<=4MIL时,埋孔板面需贴膜曝点,2) 当埋孔面的线宽>4MIL时 , 埋孔板面直接板电镀 ,6. 注意事项 :1) 纵横比中 L/D : L=介质厚+铜厚 , D=盲孔/埋孔直径 .2) 盲孔/埋孔电镀菲林 : * 曝光点的直径D=D-6 (MIL) .*曝光点菲林加对位点 , 其坐标与外围参考孔一致 . 3) 需贴膜的盲孔在电镀时一般使用脉冲电流 (AC) .三.盲孔板需注意的一些特别要求 :1.树脂塞盲孔: 当埋孔尺寸较大时并且孔数较多, 压板时, 填满埋孔需要很多树脂, 为防止其影响压板厚度, 经R&D要求时, 可在压板前用树脂将埋孔预先塞住, 塞孔方式应可参照绿油塞孔.2. 外层有盲孔时 ,a. 因压板时外层会有胶流出 ,所以在压板后需要有一除胶工序;b. 因外层干膜前会清洁板面,有一磨板工序,化学沉铜很薄,仅 0.05MIL 到0.1MI 故很容易在磨板时磨掉, 所以我们会加一板电镀工序,加厚铜.其相关工序如 : 压板除胶钻孔沉铜板电镀干膜图形电镀 .3. 另外在做层数高的盲孔板时可能会到用PIN-LAM压板,但要注意只有 CORE 的厚度小于30MIL时, 我们的机器才能打PIN-LAM孔 , 例如 : PR4726010 ,我们用的就是普通压板 .4. 关于盲孔板板边 ,考虑有多次压板 ,及工艺孔较多 ,所以尽量把板边留到0.8”以上.5. 在写LOT卡时 ,关于副流程 ,即要写单个副流程的排板结构 ,还要在特别要求里写上主流程的排板结构 ,为的是方便下面工序.6. 在写LOT卡时 , 在有盲孔干膜是放在内层做或外层做,举例说明一下 :L 1L 2A如CORE的A厚度大于12MIL(不含铜厚) , 就放到外层做 , 如CORE的A厚度小于12MIL(不含铜厚) , 就放到内层做 ,。

盲埋孔制作工艺

a:与通孔相对而言,通孔是指各层均钻通 的孔,盲孔则是非钻通孔。 b:盲孔细分:盲孔(BLIND HOLE),埋孔 BURIED HOLE(外层不可看见); c:从制作流程上区分: 盲孔在压合前钻 孔,而通孔是在压合后钻孔。 流程 略

工艺及控制要点内容: 工程文件的制作:工程文件制作时,注意 设臵好层间对位孔,否则在对位时会出现 配对错误的情况。甚至不能分辩哪一层是 哪一层。建议采用:第二层有两个识别点, 第三层有三个识别点,依次类推…菲林上 的识别点与钻孔文件一致。

外层线路 台面、米拉、菲林的清洁及菲林的使用寿 命需严格控制,详细执行《细密线路操作 规范》

图形电镀 特别强调内层图形电镀:内层图形电镀: 1.内层最好放在一个飞巴两个整流器, 单面给电流,同方向上挂具,光铜面统一 给2.0ASD打电流,另一面按1.2ASD的电流 电镀60分钟,确保孔铜厚12-15微米。

2.拷贝菲林时药膜面不能拷反,一旦 拷贝反,则线路关联全部倒臵。其次是对 位时看清楚对位识别孔,不能“张冠李 戴”,始终掌握看对位标识点就可避免对 错层数的现象。

3.内层芯板薄,依照公司薄板的工艺流程。 控制板面不要有折痕。板面会给层压带来 局部填胶不满出现盲孔失效。

压合 棕化良好,充分考虑压合厚度、内层铜厚、 残铜率之间的关系,防止因为PP配臵不当 导致内层短路,并铆钉定位, 8曾以上盲 埋孔订单尽量选择销钉模板定位生产,防 止层偏及滑板,每次层压保证每一层的层 间对准度 除工程设计防呆外,还要控制图 形转移工序的对准度,压合时流胶要足够, 确保埋孔内胶填充平整。

内层 注意识别方向标识孔,区分层次进行内层 制作,切不可将层次制作错误,各层镜像 要特别留意,否则就将线路的关联关系全 部搞反,生产前全检菲林,并确保内层线 路重合完好,重合偏差小于0.05MM,菲林 需控制菲林的伸缩系数,排版12*12英寸以 上的,菲林须作适当的放大。

6层埋盲孔的工艺流程

6层埋盲孔的工艺流程1.首先,进行材料准备和设备检查。

Firstly, prepare the materials and inspect the equipment.2.确保钻孔设备的正常运转和刀具的锋利度。

Make sure the drilling equipment is running properly and the cutting tools are sharp.3.对要加工的工件进行测量和标记,确定埋盲孔位置和深度。

Measure and mark the workpiece to determine the position and depth of the blind holes.4.将工件夹紧在加工台上,保持稳定。

Clamp the workpiece tightly on the processing table to keep it stable.5.使用数控钻床进行孔加工,根据工艺要求按顺序进行不同深度的钻孔。

Use the CNC drilling machine to process the holes,drilling the holes to different depths according to the process requirements.6.将加工后的工件进行清洁和检查。

Clean and inspect the processed workpiece.7.如果有残留的毛刺或异物,需要及时清理。

If there are any burrs or foreign objects remaining, they need to be cleaned up in time.8.对埋盲孔进行尺寸和深度的检验。

Inspect the dimensions and depths of the blind holes.9.用合适的工具检查埋盲孔的内部质量。

Inspect the internal quality of the blind holes with appropriate tools.10.确认埋盲孔的加工质量符合要求,进行记录和归档。

通孔埋孔盲孔

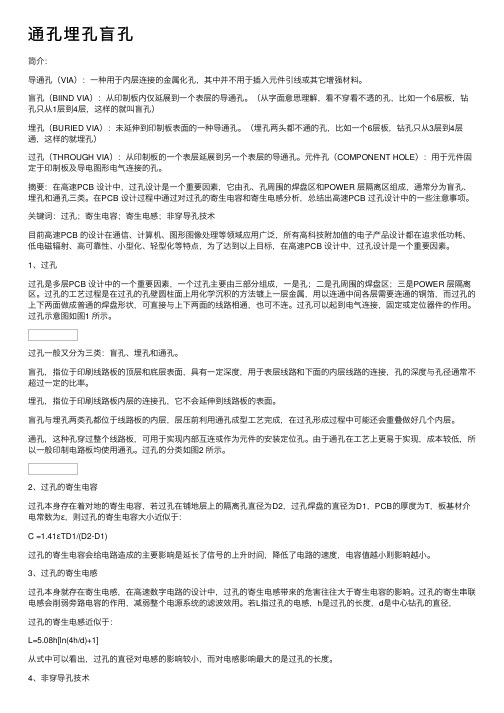

通孔埋孔盲孔简介:导通孔(VIA):⼀种⽤于内层连接的⾦属化孔,其中并不⽤于插⼊元件引线或其它增强材料。

盲孔(BIIND VIA):从印制板内仅延展到⼀个表层的导通孔。

(从字⾯意思理解,看不穿看不透的孔,⽐如⼀个6层板,钻孔只从1层到4层,这样的就叫盲孔)埋孔(BURIED VIA):未延伸到印制板表⾯的⼀种导通孔。

(埋孔两头都不通的孔,⽐如⼀个6层板,钻孔只从3层到4层通,这样的就埋孔)过孔(THROUGH VIA):从印制板的⼀个表层延展到另⼀个表层的导通孔。

元件孔(COMPONENT HOLE):⽤于元件固定于印制板及导电图形电⽓连接的孔。

摘要:在⾼速PCB 设计中,过孔设计是⼀个重要因素,它由孔、孔周围的焊盘区和POWER 层隔离区组成,通常分为盲孔、埋孔和通孔三类。

在PCB 设计过程中通过对过孔的寄⽣电容和寄⽣电感分析,总结出⾼速PCB 过孔设计中的⼀些注意事项。

关键词:过孔;寄⽣电容;寄⽣电感;⾮穿导孔技术⽬前⾼速PCB 的设计在通信、计算机、图形图像处理等领域应⽤⼴泛,所有⾼科技附加值的电⼦产品设计都在追求低功耗、低电磁辐射、⾼可靠性、⼩型化、轻型化等特点,为了达到以上⽬标,在⾼速PCB 设计中,过孔设计是⼀个重要因素。

1、过孔过孔是多层PCB 设计中的⼀个重要因素,⼀个过孔主要由三部分组成,⼀是孔;⼆是孔周围的焊盘区;三是POWER 层隔离区。

过孔的⼯艺过程是在过孔的孔壁圆柱⾯上⽤化学沉积的⽅法镀上⼀层⾦属,⽤以连通中间各层需要连通的铜箔,⽽过孔的上下两⾯做成普通的焊盘形状,可直接与上下两⾯的线路相通,也可不连。

过孔可以起到电⽓连接,固定或定位器件的作⽤。

过孔⽰意图如图1 所⽰。

过孔⼀般⼜分为三类:盲孔、埋孔和通孔。

盲孔,指位于印刷线路板的顶层和底层表⾯,具有⼀定深度,⽤于表层线路和下⾯的内层线路的连接,孔的深度与孔径通常不超过⼀定的⽐率。

埋孔,指位于印刷线路板内层的连接孔,它不会延伸到线路板的表⾯。

四层PCB之过孔、盲孔、埋孔

四层PCB之过孔、盲孔、埋孔过孔(Via):也称之为通孔,是从顶层到底层全部打通的,在四层PCB中,过孔是贯穿1,2,3,4层,对不相干的层走线会有妨碍。

过孔主要分为两种:1、沉铜孔PTH(Plating Through Hole),孔壁有铜,一般是过电孔(VIA PAD)及元件孔(DIP PAD)。

2、非沉铜孔NPTH(Non Plating Through Hole),孔壁无铜,一般是定位孔及螺丝孔。

盲孔(Blind Via):只在顶层或底层其中的一层看得到,另外那层是看不到的,也就是说盲孔是从表面上钻,但是不钻透所有层。

盲孔可能只要从1到2,或者从4到3(好处:1,2导通不会影响到3,4走线);而过孔是贯穿1,2,3,4层,对不相干的层走线有影响,.不过盲孔成本较高,需要镭射钻孔机。

盲孔板应用于表面层和一个或多个内层的连通,该孔有一边是在板子之一面,然后通至板子之内部为止;简单点说就是盲孔表面只可以看到一面,另一面是在板子里的。

一般应用在四层或四层以上的PCB板。

埋孔(Buried Via):埋孔是指做在内层过孔,压合后,无法看到所以不必占用外层之面积,该孔之上下两面都在板子之内部层,换句话说是埋在板子内部的。

简单点说就是夹在中间了,从表面上是看不到这些工艺的,顶层和底层都看不到的。

做埋孔的好处就是可以增加走线空间。

但是做埋孔的工艺成本很高,一般电子产品不采用,只在特别高端的产品才会有应用。

一般应用在六层或六层以上的PCB板。

过孔几乎所有的PCB板都会用到,是最基本也是最常用的孔,因此在这里不做说明,主要来讲一下盲孔和埋孔。

首先我们从传统多层板讲起。

标准的多层电路板的结构,是含内层线路及外层线路,再利用钻孔,以及孔内金属化的制程,来达到各层线路之内部连结功能。

但是因为线路密度的增加,零件的封装方式不断的更新。

为了让有限的电路板面积,能放置更多更高性能的零件,除线路宽度愈细外,孔径亦从DIP插孔孔径1mm缩小为SMD的0.6mm,更进一步缩小为0.4mm或以下。

盲埋孔板件加工工艺培训

激光钻孔

激光钻孔: 1、激光参数 2、首件确认 3、检查 4、底铜厚度 5、孔型选择

目前十七页\总数四十九页\编于七点

激光钻孔后效果图

目前十八页\总数四十九页\编于七点

沉铜、电镀

沉铜、电镀 1、激光钻孔

后去毛刺 操作 2、ERP指示电 镀要求 3、铜厚

目前十九页\总数四十九页\编于七点

板件更改后叠层结构:

目前三十四页\总数四十九页\编于七点

多次层压板涨缩不一致

板件更改后的工艺流程: 1、板件的L6-10层取消两次压合。 2、板件的内层芯板预放比例只给出L2-3层的比例,

其余4-5层的内层芯板待L1-3压合后方可给出预放比 例。L6-10层的内层芯板预放比例根据L1-5层压合

后的涨缩值给出预放比例。

目前六页\总数四十九页\编于七点

开料

开料注意事项: 1、开料时核对

ERP指示与工卡。 2、板材的经纬方 向 3、开料后烘板

目前七页\总数四十九页\编于七点

内层图形

3. 內層線路製作(曝光)(Expose)

内层图芯板

的加工

2、薄板加工操作

Before Expose

Artwork (底片)

1、板件在经过多次层压后板件涨缩比例不一致

2、盲孔板经过沉铜电镀之后板件会产生涨缩的现 象

3、压合过的板件与未进行压合的板件涨缩值的区别 4、薄芯板的涨缩比例 5、不同板材之间的涨缩值区别

目前三十一页\总数四十九页\编于七点

多次层压板涨缩不一致

AC00100M板件叠层结构图:

目前三十二页\总数四十九页\编于七点

钻孔加工注 意事项:

1、根据不同 的材料选 择不同的 钻孔参数

pcb盲孔工艺流程

pcb盲孔工艺流程PCB(Printed Circuit Board,印刷电路板)是电子产品中常见的基础组件,盲孔工艺是其制造过程中的重要环节之一。

本文将详细介绍PCB盲孔工艺的流程。

一、盲孔概述盲孔是指只在一侧的表面上打孔,而不贯穿整个PCB板的孔洞。

盲孔工艺常见于多层PCB板的制造中,通过在内层之间形成盲孔,实现电气连接或信号传输的需要。

盲孔工艺的引入,可以提高PCB板的布线密度和可靠性。

二、盲孔工艺流程1. 设计阶段:在PCB板的设计阶段,需要根据实际需求确定盲孔的位置、大小和数量,并在设计文件中标明其参数。

设计人员还需考虑盲孔与其他元件的布局关系,确保其正常使用。

2. 钻孔阶段:在PCB板的制造过程中,首先进行钻孔工艺。

钻孔机器根据设计文件中的要求,将盲孔钻孔到指定深度。

钻孔过程中,需要保持钻头的稳定,以免出现偏移或损坏。

钻孔完毕后,需要进行钻屑清理,确保盲孔的质量。

3. 涂覆阶段:盲孔钻孔完毕后,需要进行涂覆工艺。

涂覆材料通常为光敏胶,通过涂覆在PCB板表面,形成一层薄膜。

盲孔所在位置的薄膜需要较厚,以保护盲孔的结构完整性。

4. 曝光阶段:在涂覆完毕后,需要进行曝光工艺。

曝光机器通过曝光光源,将涂覆层进行固化。

曝光光源的强度和时间需要根据涂覆材料的要求进行调整,以确保固化效果。

盲孔所在位置的涂覆层需要固化较长时间,以保持其稳定性。

5. 除膜阶段:固化后的涂覆层上会形成一层膜,需要进行除膜工艺。

除膜液通常为碱性溶液,可以将未固化的涂覆层溶解掉,露出盲孔。

除膜液的浓度和温度需要根据涂覆材料的要求进行调整,以确保除膜效果。

6. 镀铜阶段:除膜后,需要进行镀铜工艺。

镀铜液通过电解方法,在盲孔和PCB板的其他部分形成一层铜层。

镀铜液的浓度、电流和时间需要根据实际需求进行调整,以保持铜层的均匀性和厚度。

7. 蚀刻阶段:在镀铜完毕后,需要进行蚀刻工艺。

蚀刻液可以将不需要的铜层蚀刻掉,只保留盲孔和其他电路部分的铜层。

盲埋孔板工艺流程

盲埋孔板工艺流程

一、概述

盲埋孔板是一种常用于铸造行业的工艺,它能够有效地改善铸造件的质量和性能。

在铸造过程中,盲埋孔板的使用可以提高铸件的密封性、抗压性和耐腐蚀性。

下面将介绍盲埋孔板的工艺流程。

二、工艺流程

1. 准备工作

在开始盲埋孔板工艺流程之前,需要准备以下材料和设备: - 盲埋孔板 - 砂型 - 铸造材料 - 铸造设备

2. 制作砂型

首先,将砂型放置在铸造设备上,然后按照设计要求在砂型中制作出孔板的位置。

3. 安装盲埋孔板

将盲埋孔板嵌入到砂型中,确保孔板与砂型表面平整贴合,并且固定牢固。

4. 浇注铸造材料

接下来,将铸造材料加热至适当温度后,倒入砂型中,填充至孔板的位置。

5. 冷却固化

等待铸造材料冷却固化,使其与盲埋孔板紧密结合,形成成型的铸件。

6. 拆模取件

待铸件完全冷却后,拆除砂型,取出铸件,并清理表面杂质。

7. 后续处理

对铸件进行必要的后续处理,如修磨、除渣等,以确保其质量满足要求。

三、注意事项

在盲埋孔板工艺流程中,需要注意以下事项:- 确保孔板的安装位置准确无误,避免出现错位或偏移。

- 控制好铸造材料的温度和浇注速度,以防发生温度过高或

过低的情况。

- 检查铸件质量,确保表面光洁平整,无裂纹或气孔等缺陷。

四、总结

盲埋孔板工艺流程是铸造行业中常见的一种工艺,通过合理的操作和严格的控制,可以获得高质量的铸件。

在实际应用中,需要根据具体需求灵活调整工艺参数,以确保最终产品的性能和质量达到要求。

盲孔板工程制作规范

盲埋孔板工程、工艺制作规范1.0 目的:保证盲埋孔板生产流程设计的合理、以利于生产2.0适用范围:不同盲埋结构的盲埋孔板的工程制作3.0 职能工程人员负责对盲埋孔板的工艺流程及各参数工程的制定,《盲埋孔制造说明》的编写,各序按流程指示生产对规范上没有例出的请按示例设计合理的流程4.0 工作程序4.1检查客户文件,仔细分清客户的具体盲埋结构,按规范提供的结构模式设计制作4.2 确定各层所采用的正、负片效果,确定底片镜向的正确性以及底片编号指示的正确性4.3 各生产工序严格按照流程生产,仔细读明到序生产时的具体要求与注意事项4.4 工程制作对于不是重复盲埋同一层的如L12、L34、L56….可采用负片效果,直接成像蚀刻压合,此时采用的直接板镀完工成盲埋孔的制作,所以要求铜厚进行减溥后才进行钻孔若是重复盲埋有同一层的,如L12、L13、L14…..,则必须采用正片的效果,用镀孔工艺来完成线路图形与盲埋孔的制作。

对于同一层线宽小于8mil要重复盲埋二次以上的必须采用镀孔工艺来完成,镀孔底片要比钻孔刀径大2mil。

采用干膜封孔蚀刻必须保证有5mil以上的封孔环因采用的是传统的制作方法,其涉及多次的压合与钻孔,这就要求分次采用不同的定位孔来管制定位,所以必须每次采用不同的定位孔来做钻孔的定位。

依据所需钻孔的次数来确定定位孔数目在二层制用专用的靶位底片,第一次全做好,以后逐次使用。

各层相应位置不能有阻流点,影响其冲靶位孔的效果有交叉盲埋结构的目前公司无法生产。

如图所示4层板盲埋结构无法生产:超过四次以上的压合、钻孔不能生产!若芯板0.13mm的要求盲埋不能生产!5.0生产制作5.1各序严格按生产流程生产5.2 各层的相应板厚仔细测量、相应的底片要仔细检查其编号的正确性5.3对镀孔时要据板的大小与所镀孔数目确定其电流,先以2-3A电流镀40分钟,观察其铜厚确定5.4蚀刻工序要认真做好首板因铜厚通过板镀有不均的现象5.5检查时用干膜盖住的大铜面不通有露铜点、盲孔偏破不要理会5.6字符时要仔细调位,因不同的盲埋结构其板曲不一样5.7盲埋孔板曲不能过1 .5%6.0各种板的盲埋结构6.1四层板第一种结构此种结构按下方法生产:L2、L3正常的内层底片,所要求盲的孔保证底片盘比钻孔大5mil,以利于掩孔L1空白底片与L2按外层线路对位;L4空白底片与L3按外层线路对位;不用夹边对铜箔进行减溥处理其制造说明如下:盲埋孔板制造说明工号:层客户名:客户号:交货日期:交货时间:交货地点:发货方式交货数:拼板数:投料数:审核:成品厚度成品尺寸:内层铜厚外层铜厚:工程审核:入库:发货:库存:工程设计:全板盲埋结构:全板叠层结构:第二种结构此结构按以下方法生产:L1-2盲时:L1不用底片、L2负片效果的内层线路底片,有马氏兰定位孔,不用夹边L1-3盲时:L1-3的盲孔孔位底片, 孔位比钻孔大2mil,要有导电边;L3正片效果的线路底片,有马氏兰定位孔底片不用夹边其制造说明如下:第三种结构此结构按以下方法生产:L2与L3正常内层底片,保证盲孔有5MIL以上的焊环掩孔L2、L3不用夹边其制造说明如下:6.2六层板结构第一种结构此结构按以下方法生产:L2、L5负片的内层底片,要求所盲的孔有5MIL以上的环掩孔;L3、L4正常底片夹边,要注意底片的镜向其它内层底片不用夹边其制造说明如下:第二种结构此结构按以下方法生产:L1-3的镀孔底片;L6-4的镀孔底片L3-2出空白底片,要求有马氏兰孔;L2、L5负片内层底片;L2与L3-2正常夹边L5-4出空白底片,要求有马氏兰孔;L3、L4正片内层底片;L4-5与L5正常夹边其制造说明如下:第三种结构此种结构按如下方法生产:所有的内层底片保证所埋孔孔有5MIL以上的环掩孔,正常按内层底片出,不用夹边。

盲埋孔技术

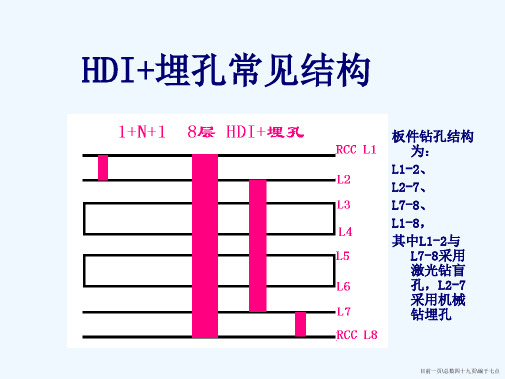

d.L1-8层压板: - 加天那纸或Paco-via阻挡埋盲孔流胶,分 隔钢板与PCB. - 板面除胶磨板面. - PTH line除板面胶,然后磨干净板面.

(3).流程解析:

a.钻L1-2&L7-8盲孔: - L1-2&L7-8盲孔钻带须加补偿. - 板边须有层数标志.

b.L1-2&L7-8盲孔电镀: - 与正常图电要求可能不一样,须依lot卡 及MI要求做.

c.L2,L3,L6,L7内层制作: - L2,L3,L6,L7为内层菲林. - L1,L4,L5,L8为工具孔菲林. - 盲孔层之内层菲林补偿须与钻盲孔的补偿 一致. d.L1-4&L5-8压板: - 须加天那纸或Paco-via分隔钢板和PCB. e.测量L2,L3,L6,L7层x,y方向的x光点: - 所测数据为确定L1-4&L5-8盲孔钻带补偿数 及L4-5内层菲林补偿.

埋孔结构: L5-10埋孔

压板测L6,L8,L9x,y方向的X光点值冲SP孔 锣板边钻L5-10埋孔L5-10埋沉铜L5-10 埋孔电镀L2,L3,L4,L5,L10,L11,L12,L13内层 制作棕化L1-14层压板钻L1-14层通孔 正常流程

三.盲/埋孔板制作流程实例讲解:

1.一次盲孔板(SR2066):

(1).排板结构:

5mil H/H oz 1080 x 1 4mil H/H oz 1080 x1 5mil H/H oz

盲孔结构 L1-2 & L5-6盲孔

(2).制作流程: 界料 钻L1-2&L5-6盲孔 L1-2 & L5-6盲孔沉铜 L1-2&L5-6盲孔电镀 L2,L3,L4,L5内层制作 压板 锣板边 板面除胶磨板面胶 钻L1-6通孔正常流程 (3).流程分析: a.钻L1-2 & L5-6盲孔: - 盲孔钻带须加补偿. - 板边须有层数标记.

盲埋孔基本知识讲解

盲埋孔基本知识讲解盲孔的英文是BlindVia,该孔有一边是在板子的表面,然后通至板子之内部为止。

盲孔就是连接表层和内层而不贯通整版的导通孔。

盲孔是指连接内层之间而在成品板表层不可见的导通孔。

上述两类孔都位于线路板的内层,层压前利用通孔成型工艺完成,在过孔形成过程中可能还会重叠做好几个内层。

埋孔是指做在内层过孔,表底层是看不到的,用于内层信号互连。

一般在手机、PDA板上用的比较多。

埋孔可以减少信号受干扰的几率,保持传输线特性阻抗的连续性,并节约走线空间,适用于高密高速的电路板设计。

不过,加工成本也是很昂贵,新的钻孔工艺将会解决这个问题。

随着电子产品向高密度,高精度发展,相应对线路板提出了同样的要求。

而提高pcb密度最有效的方法是减少通孔的数量,及精确设置盲孔,埋孔来实现。

1.盲埋孔多层印制电路板制造之层间重合度问题通过采用普通多层印制板生产之销钉前定位系统,将各层单片之图形制作统一到一个定位系统中,为实现制造之成功创造了条件。

对于像此次采用之超厚单片,如板厚达到2毫米,可通过于定位孔位置铣去一定厚度层的方法,同样将其归到了前定位系统之冲制四槽定位孔设备的加工能力之中。

2.层压后之板面流胶问题鉴于此次盲埋孔多层印制电路板制造之特点,采用本次制造研究所选用的工艺流程,不可避免地会在层压后,于压制后板的两面出现流胶现象。

为了保证下面工序之图形转移精度和电镀之结合力要求,需采用人工的办法,将板面之流胶去除。

该过程较为困难,给操作者带来了不便。

为此,在层压之排板时,我们选用了两种材料作为脱模隔离材料,一种为目前采用的聚酯薄膜,另一种为聚四氟乙烯薄膜。

经过对比实验,结果显示:采用聚四氟乙烯薄膜作为脱模隔离材料之层压板面流胶情况,明显好于采用聚酯薄膜作为脱模隔离材料之层压板。

这也为今后此类问题的解决,提供了一个参考。

3.图形转移之位置精度及重合度问题众所周知,按照业界之普遍做法,在此次盲埋孔多层印制电路板制造过程中,对于各内层图形之制作,我们采用的是银盐片模版,通过与单片定位孔冲制相一致的四槽定位孔,进行图形转移。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

采用盲孔和埋孔是提高多层板密度、减少层数和板面尺寸的有效方法,并大大减少了镀覆通孔的数量。

BUM板几乎都采用埋孔和盲孔结构。

埋孔和盲孔大都是直径为0.05~0.15mm的小孔。

埋孔在内层薄板上,用制造双面板的工艺进行制造;而盲孔的制造开始用控制Z轴深度的钻小孔数控床,现普遍采用激光钻孔、等离子蚀孔和光致成孔。

激光钻孔有二氧化碳激光机和Nd:YAG紫外激光机。

日本日立公司的二氧化碳激光钻孔机,激光波长为9.4弘m,1个盲孔分3次钻成,每分钟可钻3万个孔。

随着电子产品向高密度,高精度发展,相应对线路板提出了同样的要求。

而提高pcb 密度最有效的方法是减少通孔的数量,及精确设置盲孔,埋孔来实现。

盲/埋孔板的基础知识

谈到盲/埋孔,首先从传统多层板说起。

标准的多层板的结构,是含内层线路及外层线路,再利用钻孔,以及孔内金属化的制程,来达到各层线路之内部连结功能。

但是因为线路密度的增加,零件的封装方式不断的更新。

为了让有限的PCB面积,能放置更多更高性能的零件,除线路宽度愈细外,孔径亦从DIP插孔孔径1 mm缩小为SMD的0.6 mm,更进一步缩小为0.4mm以下。

但是仍会占用表面积,因而又有埋孔及盲孔的出现,其定义如下:

A. 埋孔(Buried Via)

见图示,内层间的通孔,压合后,无法看到所以不必占用外层之面积

B. 盲孔(Blind Via)

见图示,应用于表面层和一个或多个内层的连通

埋孔设计与制作

埋孔的制作流程较传统多层板复杂,成本亦较高,图显示传统内层与有埋孔之内层制作上的差异,图20.3则解释八层埋孔板的压合迭板结构. 图20.4则是埋孔暨一般通孔和PAD 大小的一般规格

密度极高,双面SMD设计的板子,会有外层上下,I/O导孔间的彼此干扰,尤其是有VIP(Via-in-pad)设计时更是一个麻烦。

盲孔可以解决这个问题。

另外无线电通讯的盛行, 线路之设计必达到RF(Radio frequency)的范围, 超过1GHz以上. 盲孔设计可以达到此需求,图20.5是盲孔一般规格。

盲孔板的制作流程有三个不同的方法,如下所述

A.机械式定深钻孔

传统多层板之制程,至压合后,利用钻孔机设定Z轴深度的钻孔,但此法有几个问题

a.每次仅能一片钻产出非常低

b.钻孔机台面水平度要求严格,每个spindle的钻深设定要一致否则很难控制每个孔的深度

c.孔内电镀困难,尤其深度若大于孔径,那几乎不可能做好孔内电镀。

上述几个制程的限制,己使此法渐不被使用。

B.逐次压合法(Sequential lamination)

以八层板为例(见图20.6),逐次压合法可同时制作盲埋孔。

首先将四片内层板以一般双面皮的方式线路及PTH做出(也可有其它组合;六层板+双面板、上下两双面板+内四层板)再将四片一并压合成四层板后,再进行全通孔的制作。

此法流程长,成本更比其它做法要高,因此并不普遍。

C.增层法(Build up Process)之非机钻方式

目前此法最受全球业界之青睐,而且国内亦不遑多让,多家大厂都有制造经验。

此法延用上述之Sequential lamination的观念,一层一层往板外增加,并以非机钻式之盲孔做为增层间的互连。

其法主要有三种,简述如下:

a.Photo Defind 感光成孔式利用感光阻剂,同时也是永久介质层,然后针对特定的位置,以底片做曝光,显影的动作,使露出底部铜垫,而成碗状盲孔,再以化学铜及镀铜全面加成。

经蚀刻后,即得外层线路与Blind Via,或不用镀铜方式,改以铜膏或银膏填入而完成导电。

依同样的原理,可一层一层的加上去。

ser Ablation 雷射烧孔雷射烧孔又可分为三;一为CO2雷射。

一为Excimer雷射,另一则为Nd:YAG雷射此三种雷射烧孔方法的一些比较项目,见表20.1

c.干式电浆蚀孔(Plasma Etching)这是Dyconex公司的专利,商业名称为DYCOSTRATE法,其比较亦见表20.1

上述三种较常使用增层法中之非机钻孔式除表20.1的比较外,图20.7以图示,三种盲孔制程应可一目了然。

湿式化学蚀孔(Chemical Etching)则不在此做介绍。

图20.8以之立体图示各种成孔方式,可供参考。

解说了盲/埋孔的定义与制程,图20.9则以立体图示解释,传统多层板应用埋/盲孔设计后,明显减少面积的情形。

埋/盲孔的应用势必愈来愈普遍, 而其投资金额非常庞大,一定规模的中大厂要以大量产, 高良率为目标, 较小规模的厂则应量力而为, 寻求利基(Niche)市场.以图永续经营.

盲孔板的基础知识

什么是盲孔

a:与通孔相对而言,通孔是指各层均钻通的孔,盲孔则是非钻通孔。

b:盲孔细分:盲孔(BLIND HOLE),埋孔BURIED HOLE(外层不可看见);

c:从制作流程上区分:盲孔在压合前钻孔,而通孔是在压合后钻孔。

盲孔板的制作方法

一、钻带:

(1):选取参考点:选择通孔(即首钻带中的一个孔)作为单元参考孔。

(2):每一条盲孔钻带均需选择一个孔,标注其相对单元参考孔的坐标。

(3):注意说明哪条钻带对应哪几层:单元分孔图及钻咀表均需注明,且前后名称需一致;不能出现分孔图用a b c表示,而前面又用1st,2nd表示的情况。

注意当激光孔与内层埋孔套在一起,即两条钻带的孔在同一位置上,需问客移动激光孔的位置以保证电气上的连接。

(图示说明9430)

二、生产pnl板边工艺孔:

普通多层板:内层不钻孔;

(1):铆钉gh,aoi gh,et gh均为蚀板后打出(啤出)

(2):target 孔(钻孔gh)ccd:外层需掏铜皮,x-ray机:直接打出,且注意长边最小为11inch。

(11228)

盲孔板:所有tooling孔均为钻出,注意铆钉gh;需啤出,避免对位偏差。

(aoi gh也为啤出),生产pnl板边需钻字,用以区分每块板。

三、Film修改:

(1):注明film出正片,负片:

一般原则:板厚大于8mil(不连铜)走正片流程;

板厚小于8mil(不连铜)走负片流程(薄板);

线粗线隙谷大时需考虑d/f时的铜厚,而非底铜厚。

盲孔ring做5mil即可,不需做7mil。

盲孔对应的内层独立pad需保留。

盲孔不能做无ring孔。

四、流程:

埋孔板与普通双面板作法一致。

盲孔板,即有一面是外层:

正片流程:需做单面d/f,注意不能辘错面(双面底铜不一致时);d/f曝光时,光铜面

用黑胶带盖住,防止透光。

因盲孔板做两次以上板电,图电,成品极易板厚超厚,因此图电注意控制板厚铜厚,蚀刻后注明铜厚板厚的范围。

压完板后用x-ray机打出多层板用target孔。

负片流程:针对薄板(〈12mil连铜〉因其无法在图电拉生产,必须在水金拉生产,而水金拉无法分面打电流,故无法按mi要求做单面不打电流或打小电流。

如走正片流程,常导致单面铜厚超厚,造成蚀刻困难,幼线的现象,因此此类板需走负片流程。

五、通孔,盲孔的钻孔顺序不同,制作时偏差不一致;

盲孔板较易产生变形,开横直料对多层板对位和管位距控制有难度,故开料时只开横料或只开直料。

六、Laser drill:

LASER DRILL为盲孔的一种,有自身的特点:

孔径大小:4—6 mil

pp thickness须〈=4。

5mil,根据纵横比〈=0.75:1计算得出

选用pp有三种:LDPP 106 1080;FR4 106 1080 ;RCC 。

七、如何界定埋孔板需要用树脂塞孔:

a.H1(CCL):H2(PP)〉=4 厚度比

b.HI(CCL)》32 MIL

c.2OZ 及2OZ以上激光埋孔板;高厚铜,高tg板需采用树脂封孔。

此类板的行板流程需注意先用树脂封孔再做线路以免对线路造成较大的损伤。