达海1#大桥桩基础开工报告

HiMAX 多波束采集后处理软件 使用说明书

HiMAX 多波束采集后处理软件使用说明书

目录

1. 概述 .................................................. 1 1.1 软件概述 ............................................. 2 1.2 技术参数 ............................................. 4 1.3 安装与卸载 ........................................... 4 1.4 本章小结 ............................................ 11

HiMAX 多波束采集后处理软件 使用说明书

HiMAX 多波束采集后处理软件使用说明书

手册修订情况

文件编号:YFZ-2016-1341

修订日期

修订次数

说明

HiMAX 多波束采集后处理软件使用说明书

2018 年 12 月

1

A0 版本

2019 年 8 月

HiMAX 多波束采集后处理软件使用说明书 2

6. 船形设计 ............................................. 35

IV

HiMAX 多波束采集后处理软件使用说明书

6.1 船形设计 ............................................ 36 6.2 本章小结 ............................................ 37 7. 计划线设计 ........................................... 38 7.1 绘制计划线 ......................................... 39 7.2 计划线块布线 ....................................... 40 7.3 编辑计划线块 ........................................ 48 7.4 导入导出计划线 ...................................... 62 7.5 快捷键 .............................................. 62 7.6 其他功能 ............................................ 63 7.7 常见问题介绍 ........................................ 63 7.8 本章小结 ............................................ 64 8. 电子海图 ............................................. 65 8.1 海图导入 ............................................ 66 8.2 海图显示 ............................................ 69 8.3 海图查询 ............................................ 70 8.4 本章小结 ............................................ 71 9. 工程底图 ............................................. 72 9.1 工程底图管理 ........................................ 73 9.2 工程底图显示 ........................................ 74 9.3 本章小结 ............................................ 75 10. 多波束测量 ........................................... 76

合肥

————合肥合肥是安徽省省会,全省政治、经济、文化、科教、商贸、交通和信息中心。

合肥享有“三国故地”、“包拯家乡”、“淮军摇篮”、“科教基地”、“滨湖新城”之美誉,因东淝河与南淝河由此发源,故曰“合肥”;因明清时为庐州府治所在,故别称“庐州”。

合肥地处长江淮河之间,巢湖之滨,泛长三角区域西端;通江达海,承东启西,贯通南北,连接中原的重要区位优势。

市域总面积7029.48平方公里,户籍总人口486.74万人,城镇化率62.4%。

现辖肥东、肥西、长丰3个县,瑶海、庐阳、蜀山、包河4个区,赋予合肥国家级高新技术产业开发区、合肥国家级经济技术开发区、合肥新站综合试验区市级管理权限。

目录合肥的地形地貌及地理位置 (3)合肥的名称由来及历史 (4)合肥的城市职能及城市性质 (5)合肥的行政区划及区划概况 (7)合肥的交通 (9)合肥的经济概况 (10)合肥的地形地貌及地理位置合肥的地理位置合肥市位于安徽省中部,北纬31度52分、东经117度17分。

北与淮南市接壤,南与芜湖市相连,东与滁州市、马鞍山市毗邻,西与六安市、安庆市交界合肥的地形地貌[1]合肥地处江淮腹地丘陵地区,由西向东的江淮分水岭贯穿市境,形成低缓的鱼背形地势。

全市地形分为丘陵、岗地、平原圩区三大类。

西南园洞山一带海拔相对较高,其余大部分属低短龚岗地带合肥的名称由来及历史设立时间与背景秦汉之交,合肥正式建立“合肥县”,属九江郡。

东汉刘秀升合肥为侯国,三国时为扬州治所,三国时魏将张辽大败孙权十万大军的逍遥津战役,即发生在这里。

明清时为庐州府治,故又别称为“庐州”。

自东汉末以来,合肥数为州郡治所,一直是江淮地区重要的行政中心和军事重镇。

清咸丰年间,合肥曾为安徽省省会,1945年国民政府安徽省省会迁入合肥,1949年1月21日合肥解放,同年2月合肥建市。

1952年,新中国安徽省人民政府正式在合肥市成立。

合肥城址屡有变迁。

《太平寰宇记》记载:汉代合肥县城“在今县(城)北”,位于今四里河附近,今长丰路以西“古城郢”,面积很小。

莆田港总体规划报告-第八次修改解析

莆田港总体规划(报批稿)交通部规划研究院莆田市港口管理局二〇〇九年九月莆田港总体规划(报批稿)交通部规划研究院莆田市港口管理局二〇〇九年就月莆田港总体规划组织编制单位:莆田市港口管理局单位负责人:谢国良(局长)(签章)单位参加人:陈文雄(副局长)吴国正(科长)规划编制单位:交通部规划研究院主管院长:教授级高工主管总工程师:教授级高工主管所长:高级工程师主管主任工程师:张民辉高级工程师项目负责人:尹振军工程师主要参加人员:孙瀚冰高级工程师冯云高级工程师李宜军工程师潘巨和高级工程师叶葭高级工程师扬懿工程师郑晶工程师宋莉莉工程师目录前言 (1)第一章港口发展的现状 (6)第一节地理位置 (6)第二节自然条件 (6)第三节港口现状 (26)第四节港口发展综合评价 (33)第二章港口吞吐量和船型发展预测 (37)第一节港口经济腹地 (37)第二节港口吞吐量发展水平预测 (37)第三节船型发展预测 (62)第三章港口性质与功能 (68)第一节港口的性质 (68)第二节港口的功能 (70)第四章港口岸线利用规划 (74)第一节岸线资源评价 (74)第二节岸线利用规划 (77)第五章港口总体布置规划 (83)第一节规划原则 (83)第二节港区划分 (83)第三节港区布置规划 (86)第四节水域布置规划 (95)第五节港界 (100)第六章港口配套设施规划 (104)第一节集疏运规划 (104)第二节供电规划 (106)第三节给排水规划 (107)第四节通信信息规划 (108)第五节支持系统规划 (109)第七章环境保护规划 (111)第一节港口环境现状 (111)第二节对环境可能造成的影响分析 (113)第三节环境保护规划 (114)第四节环境影响评价 (116)第八章港口总体规划与相关规划关系 (117)第九章问题与建议 (119)前言一、规划背景莆田港是福建省沿海地区性重要港口。

1983年莆田建市以来,随着秀屿、东吴港区的开发建设,莆田港建设逐步加快,港口发展渐具规模。

江苏达海物流有限公司介绍企业发展分析报告模板

Enterprise Development专业品质权威Analysis Report企业发展分析报告江苏达海物流有限公司免责声明:本报告通过对该企业公开数据进行分析生成,并不完全代表我方对该企业的意见,如有错误请及时联系;本报告出于对企业发展研究目的产生,仅供参考,在任何情况下,使用本报告所引起的一切后果,我方不承担任何责任:本报告不得用于一切商业用途,如需引用或合作,请与我方联系:江苏达海物流有限公司1企业发展分析结果1.1 企业发展指数得分企业发展指数得分江苏达海物流有限公司综合得分说明:企业发展指数根据企业规模、企业创新、企业风险、企业活力四个维度对企业发展情况进行评价。

该企业的综合评价得分需要您得到该公司授权后,我们将协助您分析给出。

1.2 企业画像类别内容行业空资质增值税一般纳税人产品服务运输(按《道路运输经营许可证》核定范围经营1.3 发展历程2工商2.1工商信息2.2工商变更2.3股东结构2.4主要人员2.5分支机构2.6对外投资2.7企业年报2.8股权出质2.9动产抵押2.10司法协助2.11清算2.12注销3投融资3.1融资历史3.2投资事件3.3核心团队3.4企业业务4企业信用4.1企业信用4.2行政许可-工商局4.3行政处罚-信用中国4.4行政处罚-工商局4.5税务评级4.6税务处罚4.7经营异常4.8经营异常-工商局4.9采购不良行为4.10产品抽查4.11产品抽查-工商局4.12欠税公告4.13环保处罚4.14被执行人5司法文书5.1法律诉讼(当事人)5.2法律诉讼(相关人)5.3开庭公告5.4被执行人5.5法院公告5.6破产暂无破产数据6企业资质6.1资质许可6.2人员资质6.3产品许可6.4特殊许可7知识产权7.1商标7.2专利7.3软件著作权7.4作品著作权7.5网站备案7.6应用APP7.7微信公众号8招标中标8.1政府招标8.2政府中标8.3央企招标8.4央企中标9标准9.1国家标准9.2行业标准9.3团体标准9.4地方标准10成果奖励10.1国家奖励10.2省部奖励10.3社会奖励10.4科技成果11土地11.1大块土地出让11.2出让公告11.3土地抵押11.4地块公示11.5大企业购地11.6土地出租11.7土地结果11.8土地转让12基金12.1国家自然基金12.2国家自然基金成果12.3国家社科基金13招聘13.1招聘信息感谢阅读:感谢您耐心地阅读这份企业调查分析报告。

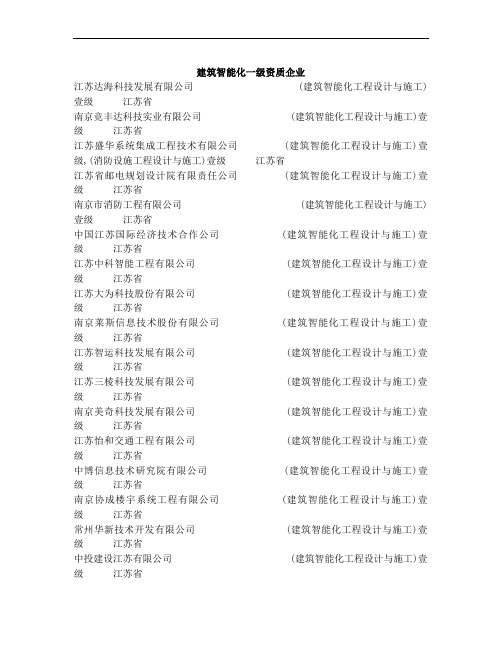

江苏智能化一级资质公司

建筑智能化一级资质企业江苏达海科技发展有限公司 (建筑智能化工程设计与施工)壹级江苏省南京竞丰达科技实业有限公司 (建筑智能化工程设计与施工)壹级江苏省江苏盛华系统集成工程技术有限公司 (建筑智能化工程设计与施工)壹级,(消防设施工程设计与施工)壹级江苏省江苏省邮电规划设计院有限责任公司 (建筑智能化工程设计与施工)壹级江苏省南京市消防工程有限公司 (建筑智能化工程设计与施工)壹级江苏省中国江苏国际经济技术合作公司 (建筑智能化工程设计与施工)壹级江苏省江苏中科智能工程有限公司 (建筑智能化工程设计与施工)壹级江苏省江苏大为科技股份有限公司 (建筑智能化工程设计与施工)壹级江苏省南京莱斯信息技术股份有限公司 (建筑智能化工程设计与施工)壹级江苏省江苏智运科技发展有限公司 (建筑智能化工程设计与施工)壹级江苏省江苏三棱科技发展有限公司 (建筑智能化工程设计与施工)壹级江苏省南京美奇科技发展有限公司 (建筑智能化工程设计与施工)壹级江苏省江苏怡和交通工程有限公司 (建筑智能化工程设计与施工)壹级江苏省中博信息技术研究院有限公司 (建筑智能化工程设计与施工)壹级江苏省南京协成楼宇系统工程有限公司 (建筑智能化工程设计与施工)壹级江苏省常州华新技术开发有限公司 (建筑智能化工程设计与施工)壹级江苏省中投建设江苏有限公司 (建筑智能化工程设计与施工)壹级江苏省苏州文正机电设备安装工程有限公司 (建筑智能化工程设计与施工)壹级,(消防设施工程设计与施工)壹级江苏省江苏南工建设工程有限公司 (建筑智能化工程设计与施工)壹级江苏省江苏九天建设有限公司 (建筑智能化工程设计与施工)壹级江苏省江苏省邮电建设工程有限公司 (建筑智能化工程设计与施工)壹级江苏省苏州工业园区锦豪智能科技有限公司 (建筑智能化工程设计与施工)壹级江苏省苏州天亿达科技有限公司 (建筑智能化工程设计与施工)壹级江苏省南京广播电视系统工程公司建筑智能化工程设计与施工资质壹级江苏省苏州尚高科技有限公司建筑智能化工程设计与施工资质壹级江苏省江苏兴安建设集团有限公司建筑智能化工程设计与施工资质壹级江苏省江苏中星建设集团有限公司建筑智能化工程设计与施工资质壹级,建筑幕墙工程设计与施工资质壹级,建筑装饰装修工程设计与施工资质壹级,消防设施工程设计与施工资质壹级江苏省江苏国泰新点软件有限公司建筑智能化工程设计与施工资质壹级江苏省除了这些一体化一级资质的以外,还有很多双甲的公司,和施工一级资质的公司。

欧洲大航海时代的先驱---达伽马1

欧洲大航海时代的先驱---达伽马1瓦斯科,达·伽马系15世纪末和16世纪初葡萄牙航海家,也是开拓了从欧洲绕过好望角通往印度的地理大发现家。

由于他实现了从西欧经海路抵达印度这一创举而驰名世界,并被永远载入史册!1460年,达·伽马出生于葡萄牙一个名望显赫的贵族家庭,其父也是一名出色的航海探险家,曾受命于国王若昂二世的派遣从事过开辟通往亚洲海路的探险活动,几经挫折,宏大的抱负竞未如愿所偿而却溘然去世了。

达·伽马的哥哥巴乌尔也是一名终生从事航海生涯的船长,曾随同达· 伽马从事1497年的探索印度的海上活动。

为此,达·伽马是一名青少年时代受过航海训练,出生于航海世家的贵族子弟。

14—15世纪时的西欧,发展迅速,对外贸易交流也发展起来。

由于《马克·波罗游记》对中国和印度的精彩描述,使西方人认为东方遍地是黄金、财宝。

然而原有的东西方贸易商路却被阿拉伯人控制着。

为了满足自己对黄金的贪欲,欧洲的封建主、商人、航海家开始冒着生命危险远航大西洋去开辟到东方的新航路。

15世纪下半叶,野心勃勃的葡萄牙国王若奥二世妄图称霸于世界,曾几次派遣船队考察和探索一条通向印度的航道,1486年,他派遣以著名航海家巴托洛梅乌,迪亚士为首的探险队沿着非洲西海岸航行,决心找寻出一条通往东方的航路。

当船队航行到今好望角附近的海域时,强劲的风暴使这支船队险些葬身于鱼腹之中。

迪亚士被迫折回葡萄牙。

从此,欧洲人便发现了非洲最南端的好望角。

事过不到几年,1492年哥伦布率领的西班牙船队发现美洲新大陆的消息传遍了西欧。

面对西班牙将称霸于海上的挑战,葡萄牙王室决心加快抓紧探索通往印度的海上活动。

于继父业,葡萄牙王室将这一重大政治使命交给了年富力强,富有冒险精神的贵族子弟达·伽马。

1497年7月8日,瓦斯科,达·伽马奉葡萄牙国王曼努埃尔之命,率领四艘船共计140多水手,由首都里斯本启航,踏上了去探索通往印度的航程。

杂交青虾“太湖1号”虾苗规模化繁殖技术

育工作 ,确保孵出的幼体有足够的开 口饵料可食 , 此项工作需连续进行约 3 约 2 左右 )开 口饵 周( 1 d , 料缺 乏将 严重影 响虾 苗产 量 。

活水 车辆运 送虾 苗能 提高虾 苗运输 成活 率 。青

虾虾苗的出塘 、 销售运输正值高温时节 , 采用活水

车辆 网箱运输 , 利用井水 为活水车辆水源 , 运输时 间在 4h内, 运苗成活率可达 9%以上 。 5

在一 定数 量 的 自然 种群 。

之首 , 具有极高的营养价值 。现代医学研究 已经证

明【] 参体 内含有 丰 富 的 酸性 黏多 糖 、 性 多肽 、 1, ,海 2 活

皂苷等成分 , 具有补 肾壮阳 、 益气 补阴 、 通肠润燥 、 止血消炎、 镇惊止痛 、 预防癌症等功能。本文介绍一 种适合我 国华南地区养殖的热带海参——糙海参。

3 生物学特 性

糙海参是低等的棘皮 动物 , 活动能力 、 逃逸能

1 分类地位

糙海 参( o t r m) H lh 源自s o uac 在分类 上属棘 皮动

物 门 ( cioema )海 参 纲 ( oohrie)檐 手 E hndr t , a H l u0 a 、 t d

力和抵抗敌害生物的能力很差。身体圆形 , 体表长 有数量众 多的小 肉刺 , 如黄瓜状 , 故海参 又称 为海

( 收稿 日期 :0 10 — 6 21—9 1)

卵, 以充分利用池塘和母本 资源 , 能提高育苗池的

虾苗产量 。

培育虾苗适 口饵料是提高虾苗成活率的保证 。

整个幼体期 以轮虫 、 枝角类 、 桡足类等天然饵料为

囹

《 水产养殖)O 1 2 l 年第 l 期 2

浙江达海建设集团有限公司介绍企业发展分析报告

Enterprise Development专业品质权威Analysis Report企业发展分析报告浙江达海建设集团有限公司免责声明:本报告通过对该企业公开数据进行分析生成,并不完全代表我方对该企业的意见,如有错误请及时联系;本报告出于对企业发展研究目的产生,仅供参考,在任何情况下,使用本报告所引起的一切后果,我方不承担任何责任:本报告不得用于一切商业用途,如需引用或合作,请与我方联系:浙江达海建设集团有限公司1企业发展分析结果1.1 企业发展指数得分企业发展指数得分浙江达海建设集团有限公司综合得分说明:企业发展指数根据企业规模、企业创新、企业风险、企业活力四个维度对企业发展情况进行评价。

该企业的综合评价得分需要您得到该公司授权后,我们将协助您分析给出。

1.2 企业画像类别内容行业空资质增值税一般纳税人产品服务:各类工程建设活动;房屋建筑和市政基础设施1.3 发展历程2工商2.1工商信息2.2工商变更2.3股东结构2.4主要人员2.5分支机构2.6对外投资2.7企业年报2.8股权出质2.9动产抵押2.10司法协助2.11清算2.12注销3投融资3.1融资历史3.2投资事件3.3核心团队3.4企业业务4企业信用4.1企业信用4.2行政许可-工商局4.3行政处罚-信用中国4.4行政处罚-工商局4.5税务评级4.6税务处罚4.7经营异常4.8经营异常-工商局4.9采购不良行为4.10产品抽查4.11产品抽查-工商局4.12欠税公告4.13环保处罚4.14被执行人5司法文书5.1法律诉讼(当事人)5.2法律诉讼(相关人)5.3开庭公告5.4被执行人5.5法院公告5.6破产暂无破产数据6企业资质6.1资质许可6.2人员资质6.3产品许可6.4特殊许可7知识产权7.1商标7.2专利7.3软件著作权7.4作品著作权7.5网站备案7.6应用APP7.7微信公众号8招标中标8.1政府招标8.2政府中标8.3央企招标8.4央企中标9标准9.1国家标准9.2行业标准9.3团体标准9.4地方标准10成果奖励10.1国家奖励10.2省部奖励10.3社会奖励10.4科技成果11土地11.1大块土地出让11.2出让公告11.3土地抵押11.4地块公示11.5大企业购地11.6土地出租11.7土地结果11.8土地转让12基金12.1国家自然基金12.2国家自然基金成果12.3国家社科基金13招聘13.1招聘信息感谢阅读:感谢您耐心地阅读这份企业调查分析报告。

有关多达一的说明书

有关多达一的说明书有关多达一的说明书1、多达一说明书之主要成份每片含氨氯地平5mg,阿托伐他汀10mg。

2、多达一说明书之性状本品为白色薄膜衣片。

3、多达一说明书之适应症适用于高血压或心绞痛患者合并高胆固醇血症或混合型高脂血症的治疗,可用于下列情况:高血压或心绞痛患者合并高胆固醇血症或混合型高脂血症的初始治疗。

该类患者的治疗剂量调整。

如可以先给予患者含有2种成分常规起始治疗剂量的氨氯地平阿托伐他汀钙片,然后根据其抗心绞痛、降压或降脂效果增加氨氯地平或阿托伐他汀的剂量。

用于原来使用其中一种单药成分需要增加另一种药物的患者。

4、多达一说明书之用法用量通常治疗高血压的.起始剂量为5mg,每日1次,大剂量为10mg,每日1次。

身材小,虚弱、老年、或伴肝功能不全患者,起始剂量为2.5mg,每日1次。

5、多达一说明书之注意事项5.1、心绞痛和/或心肌梗死增加:极少数患者特别是伴有严重冠状动脉阻塞性疾病的患者,在开始使用钙拮抗剂治疗或增加剂量时,出现心绞痛频率增加、时间延长和/或程度加重,或发生急性心肌梗死,其作用机制目前尚不清楚。

5.2、肝功能异常:同其它降脂治疗一样,HMG-CoA还原酶抑制剂与肝脏功能的生化异常有关。

在临床试验中,服用阿托伐他汀的患者中有0.7%的患者血清转氨酶持续升高(2次或以上超过正常上限3倍以上)。

这些异常的发生率在10,20,40和80mg分别为0.2%,0.2%,0.6%和2.3%。

5.3、在临床研究中,有1名患者发生黄疸。

其他肝酶水平增加的患者没有发现与其相关的黄疸或其它临床体征或症状。

减量、中断药物治疗或停药之后,转氨酶水平恢复或接近到治疗前水平并无后遗症。

30名患者中,18名肝功能检查持续升高的患者继续服用减量的阿托伐他汀治疗。

多达一的副作用多达一是白色或类白色片剂,它的主要成分是氨氯地平、阿托伐他汀钙,研究显示,是降血压降胆固醇用药。

研究显示,多达一用来治疗原发性高血压,慢性稳定性心绞痛及变异性心绞痛,能在降压的同时降低胆固醇,治疗杂合子家族性或非家族性高胆固醇血症和混合性高脂血症,也用于纯合子高胆固醇血症。

贵州主要航道盘点

i i

乌江航道

、

三年来 , 乌江构皮 滩电 站新建 了码 头 和翻坝运输系统 。 同时 , 随着构皮滩下游的 沙沱、 思林水电站的升 船机相继 建成 。 乌江 航道 贵州段实现全线 复航 , 贵阳北入长江 的 水 运通 道打通。 建成乌江 ( 乌江渡一龚滩 ) 四级高等级航道4 3 1 公里。

贵州主要航道盘点

整理 当代贵州全媒体记者 邓万里

贵州 水运 北面 通 过 赤水 河 、乌江 、清 水江 进入 长 江通 达

上海 。南面通 过 红水 河 、都 柳江 进入 珠江 直通 港 澳 ,水 运通江 达海 可谓 “ 左右 逢 源” 。截至 2 0 1 6 年底 ,全省 航

道里程 达 ̄ l J 4 0 0 0 余公 里 。 5 条 出省 航道通过 能力为 1 6 0 0

网发 电。 标 志我省航电一 体化开 发建设实现 “ 零”的突破。

( 制图/ 张 耀 责 任编 辑/ 李

坤)

清水江航道

清 水江锦屏至自市高等级航 道建设工程2 0 1 6 年底通过交工验 收。 工程全长5 6 . 8 公里, 按三类航 标对航道 全线进行 配布。 并 建设 排洞、 茅坪等5 个5 0 0 吨级码 头, 都柳江上的从江和大

融 两 个 航 电枢 纽 工 程 首 台机 组 并

清朝111任刑部满尚书列表:含4位汉族旗人、5位蒙古族旗人

清朝111任刑部满尚书列表:含4位汉族旗人、5位蒙古族旗人清朝111任刑部满尚书(包括9位蒙汉旗人)列表:1.吴达海,清朝宗室,满洲正白旗人,顺治元年至六年(1644年至1649年)任刑部尚书,任期5年,此前职务为刑部参政,后因平叛姜瓖而卸任。

2.阿喇善,满洲镶黄旗人,顺治七年三月(1650年4月)任刑部尚书,任期1月,此前职务为刑部右侍郎,后被解职。

满洲镶黄旗铠甲3.郎球,清朝觉罗,满洲正白旗人,顺治七年四月至十二月(1650年5月至1651年1月)任刑部尚书,任期8月,此前职务为礼部尚书,后被革职。

满洲正白旗铠甲4.陈泰,满洲镶黄旗人,顺治七年十二月至八年二月(1651年1月至3月)任刑部尚书,任期2月,此前职务为礼部右侍郎,后改任吏部尚书。

5.韩岱,清朝宗室,满洲镶白旗人,顺治八年二月至九年四月(1651年3月至1652年5月)任刑部尚书,任期1年零2个月,后改任吏部尚书。

满洲镶白旗铠甲6.蓝拜,满洲镶蓝旗人,顺至九年四月至十月(1652年5月至11月)任刑部尚书,任期半年,后被解职。

满洲镶蓝旗铠甲7.巴哈纳,清朝觉罗,满洲镶白旗人,顺治九年十月至十二年五月(1652年11月至1655年6月)任刑部尚书,任期2年半,此前职务为户部尚书,后迁任内宏文院大学士。

8.图海,满洲正黄旗人,顺治十二年五月至十六年三月(1655年6月至1659年5月)任刑部尚书,任期4年,此前职务为内宏文院大学士,后被革职。

满洲正黄旗铠甲9.能图,满洲正红旗人,顺治十七年正月至七月(1660年3月至9月)任刑部尚书,任期半年,此前职务为左都御史,后被革职。

满洲正红旗铠甲10.雅布兰,清朝觉罗,满洲镶黄旗人,顺治十七年十月至康熙元年八月(1660年11月至1662年9月)任刑部尚书,任期近2年,此前职务为吏部右侍郎,后改任左都御史。

11.科尔昆,清朝觉罗,满洲正蓝旗人,康熙元年八月至二年六月(1662年9月至1663年7月)任刑部尚书,任期10月,此前职务为蒙古副都统,后因平叛李自成余部而解职。

gaia bh1的直径

gaia bh1的直径

Gaia Bh1是一颗被称为“超新星探测器”的最新型号恒星。

它是由欧洲航天局(ESA)研发的空间望远镜,用于观测恒星的行星和太阳系的其他天体。

Gaia Bh1的直径为1.4米,它拥

有一个1.2米的望远镜,具有可观测到最远恒星的能力,拥有

最高精度的恒星位置和运动观测,以及最详细的恒星光谱观测。

Gaia Bh1是一个非常先进的恒星探测器,它配备了一个

非常高精度的探测仪器,可以准确观测到恒星的位置和运动,以及恒星的光谱特性。

除此之外,它还能够检测到恒星的变化,以及恒星周围的空间环境,可以帮助科学家了解恒星的进化历史和发展趋势。

此外,Gaia Bh1还可以观测到太阳系内的其

他天体,如行星、行星系、彗星、小行星和恒星核等,为科学家提供宝贵的信息,以加深对太阳系的了解。

Gaia Bh1的另一个优点是它可以观测到恒星周围的空间

环境,可以检测到恒星的星系结构,以及恒星周围的星云结构。

这种观测数据将有助于科学家了解恒星的演化历史,以及恒星系统的发展趋势。

此外,Gaia Bh1还可以检测到恒星的距离,以及恒星的质量和年龄,这些信息也对科学家了解恒星的演化至关重要。

总之,Gaia Bh1的直径为1.4米,它可以准确观测恒星的

位置和运动,以及恒星的光谱特性。

此外,它还可以检测到恒星周围的空间环境,可以了解恒星的进化历史以及恒星系统的

发展趋势。

此外,它还可以检测到恒星的质量和年龄,为科学家提供宝贵的信息,以加深对太阳系的了解。

因此,Gaia Bh1是一款非常先进的恒星探测器,可以为科学家提供详尽的恒星观测数据,给科学研究提供重要的帮助。

进 劲 竞 奔跑吧 2015 2015【YEAR】文王贡酒合作伙伴大会 主持稿V6.0

进劲竞奔跑吧20152015【YEAR】文王贡酒合作伙伴大会主持稿13:20-13:50 30’合作伙伴签到13:50-13:55 5’嘉宾入场会前提示:尊敬的各位领导、各位来宾!欢迎参加“进劲竞奔跑吧2015,2015年文王贡酒合作伙伴大会”,本次会议将在5分钟后准时开始,请大家抓紧时间就座。

为了保障会议的正常进行,请您将移动通讯设备调至静音状态,谢谢您的配合。

13:55-14:00 5’ opening video14:00-14:03 3’主持人开场【开场词】尊敬合作伙伴们大家下午好!我是来自【】部门的张正高,很荣幸担任此次大会的主持人。

欢迎大家在百忙之中参加2015年文王贡酒合作伙伴大会。

在此,我代表文王集团向大家表示衷心的感谢!进,进取,勇立潮头,再创佳绩,在进取中谋求更加长远的前进;劲,劲旅,创新销售模式,锐意革新,打造一支敢打硬仗、胜仗的销售劲旅;竞,竞争,在安徽白酒业竞争大潮中,竞做行业先锋,竞攀业绩高峰。

进取、劲旅、竞争,汇聚成一幅奔跑2015的画面,向梦想前行!下面请允许我隆重介绍今天与会的嘉宾:他们是丰联集团副总裁兼文王事业部总经理方焰(先生);丰联集团文王事业部销售公司总经理汪达海(先生);丰联集团文王事业部酿酒公司总经理孙伟(先生);丰联集团文王事业部产品营销部总监张俊(先生);丰联集团文王事业部财务总监刘贺成(先生);丰联集团文王事业部人力行政总监胡勇(先生);丰联集团文王事业部酿酒公司质量技术副总经理崔磊(女士);丰联集团文王事业部酿酒公司生产副总经理董景义(先生);丰联集团文王事业部酿酒公司企划物流副总经理常俊(先生);丰联集团文王事业部销售公司销售管理部经理张朋(先生);同时,今天我们还邀请到了文王贡酒的核心顾委会成员们,他们是:安徽龙泉商务有限公司总经理侯建春先生临泉县陈氏商贸有限公司总经理李红女士舒城县富昌物流有限责任公司总经理朱学付先生合肥维平商贸有限公司总经理徐维平先生合肥瑶海区盛唐酒类商行唐志武先生阜南春光实业有限公司总经理王培东先生阜阳市于氏事达商贸有限公司总经理于洁先生定远县湘云商贸经营部魏保湘先生金寨晨飞糖酒经营部郑昌生先生肥西县城关南海商行李贵山先生让我们用热烈的掌声,欢迎各位嘉宾的到来!腹有诗书气自华在安徽白酒行业群雄逐鹿的竞争态势下,过去的2014年,文王集团与各位伙伴携手开创了一个又一个业绩新高,实现了阶梯式的持续增长。

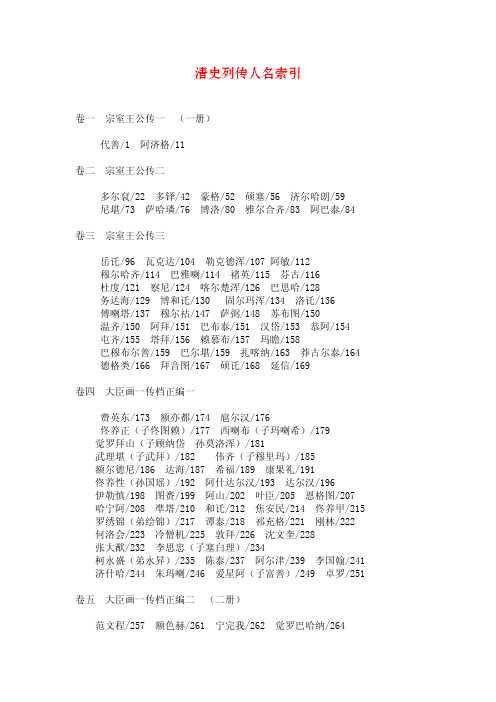

清史列传人名索引(全文检索).pdf

清史列传人名索引卷一 宗室王公传一 (一册)代善/1 阿济格/11卷二 宗室王公传二多尔袞/22 多铎/42 豪格/52 硕塞/56 济尔哈朗/59 尼堪/73 萨哈璘/76 博洛/80 雅尔合齐/83 阿巴泰/84卷三 宗室王公传三岳讬/96 瓦克达/104 勒克德浑/107 阿敏/112穆尔哈齐/114 巴雅喇/114 禇英/115 芬古/116杜度/121 察尼/124 喀尔楚浑/126 巴思哈/128务达海/129 博和讬/130 固尔玛浑/134 洛讬/136傅喇塔/137 穆尔祜/147 萨弼/148 苏布图/150温齐/150 阿拜/151 巴布泰/151 汉岱/153 恭阿/154 屯齐/155 塔拜/156 赖慕布/157 玛瞻/158巴穆布尔善/159 巴尔堪/159 扎喀纳/163 莽古尔泰/164 德格类/166 拜音图/167 硕讬/168 延信/169卷四 大臣画一传档正编一费英东/173 额亦都/174 扈尔汉/176佟养正(子佟图赖)/177 西喇布(子玛喇希)/179 觉罗拜山(子顾纳岱 孙莫洛浑)/181武理堪(子武拜)/182 伟齐(子穆里玛)/185额尔德尼/186 达海/187 希福/189 康果礼/191佟养性(孙国瑶)/192 阿什达尔汉/193 达尔汉/196伊勒慎/198 图赉/199 阿山/202 叶臣/205 恩格图/207哈宁阿/208 凖塔/210 和讬/212 焦安民/214 佟养甲/215 罗绣锦(弟绘锦)/217 谭泰/218 祁充格/221 刚林/222何洛会/223 冷僧机/225 敦拜/226 沈文奎/228张大猷/232 李思忠(子塞白理)/234柯永盛(弟永昇)/235 陈泰/237 阿尔津/239 李国翰/241 济什哈/244 朱玛喇/246 爱星阿(子富善)/249 卓罗/251卷五 大臣画一传档正编二 (二册)范文程/257 额色赫/261 宁完我/262 觉罗巴哈纳/264车克/266 明安达礼/267 蓝拜/269 宁古哩/271噶达浑/272 伊拜(库尔阐)/274 金砺/276 刘之源/278伊尔德/281 根特/282 郎延佐/284 蒋国柱/286喀喀穆/290 梁化凤/292 达素/294 赵廷臣/295李率泰/297 马国柱/301 林起龙/305 耿继茂/306尚之孝/307 金光祖/309 石延柱/312 蒋赫德/316傅以渐/317 吕宫/319 魏裔介/321 孙廷铨/324 黄机/326 苏拜(子和讬)/330 鄂罗塞臣/331 哈什屯/333 禇库/335卷六 大臣画一传档正编三郎球/338 斐雅思哈/339 巴山(子舒恕)/341 星纳/342苏克萨哈/344 苏纳海/346 朱昌祚/348 王登联/350鳌拜/352 巴哈/356 玛尔赛/357 索尼359 遏必隆363杨雍建365 米思翰(子李荣保)368 巴泰369 佟国印371 杜笃祜372 对喀纳374 傅达礼375 朱国治376甘文焜(子国城 和善等)378 范承谟380 马维镇384高天爵(吴万福等)385 希尔根(子喀西泰)387 根特390 瓦尔喀391 图喇392 莽依图394 毕力克图397 额楚399 莫洛402 陈福405 傅弘烈407 图海412 李之芳417卷七 大臣画一正传档正编四董卫国430 瑚图432 蔡毓荣435 鄂善440 周有德442觉罗舒恕445 穆成额448 桑格449 塔勒岱451 赵良栋456 王进宝(子用予)460 佛尼勒464 希福466 穆占468勒贝471 哲尔肯472 郝浴475 觉罗伊图476 李霨477宋德宜(子骏业)479 杜立德484 冯溥487 姚文然491上官铉493 锡卜臣496 张长庚498 卞三元(子永誉)499 熊赐履503卷八 大臣画一传档正编五王熙512 魏象枢516 汤斌518 陆陇其523 索额图527明珠530 佛伦536 余国柱539 于成龙541 王骘548朱之锡552 靳辅559 徐旭龄572 于成龙575姚启圣(子仪)582卷九 大臣画一传档正编六 (三册)吴兴祚591 马如龙595 傅拉塔597 杨素蕴599黄梧(子芳度 姪芳世 芳泰)602 施琅609 万正色615拉哈达618 杨捷620 徐治都622 瓦岱624 叶映榴626伊桑阿627 阿尔泰629 张英631 吴琠634 吴正治636陈廷敏638 李天馥643 徐元文644 王掞650 叶方蔼653励杜讷654 韩菼655 王士祯657 宋荦659 汤右曾662卷十 大臣画一传档正编七麻勒吉669 郎廷相672 赵祥星673 陶岱674 钱珏676徐乾学(弟秉义)678 高士奇684 王鸿绪688王顼龄(北九龄)695 高尔位697 张玉书699 李光地703萨布素718 郎坦725 佟国纲728 萨穆哈729 郭琇733彭鹏737卷十一 大臣画一传档正编八费扬古748 孙思克751 珠满758 硕岱759马际伯(北见伯 觌伯)671 赫寿764 佟国维767 温达770张鹏翮771 蒋廷锡785 顾八代788 徐潮790 郭世隆795贝和诺(子马喇)798 博霁802 范承勲804 陈瑸809施世纶814 蓝理817 王新命819卷十二 大臣画一传档正编九舒兰829 祖良璧831 李麟832 赵中乔834 陈诜838张伯行841 赵弘灿(弟弘燮 子之桓)847 范时崇849年遐龄(子希尧)852 黄秉中854 鄂海856 许汝霖860慕天颜861 阿山865 噶礼868 阿灵阿(子阿尔松阿)874揆叙875 鄂伦岱877 觉罗满保879 施世骠884 蓝廷珍886富宁安887 田从典891 逊柱894 高其位(子起)897萧永藻900 沈近思903卷十三 大臣画一传档正编十 (四册)励廷仪(子宗万)911 张廷枢917 隆科多920 年羹尧924蔡珽936 李维钧939 陈鹏年944 齐苏勒948 李宗仁953王国栋956 法海968 田文镜960 李卫965 杨文乾974嵩祝980 拉锡983 福敏985卷十四 大臣画一传档正编十一朱轼995 蔡世远1002 马齐1004 徐元梦1009 陈元龙1013白潢1016 鄂尔泰(弟鄂尔奇)1018 张廷玉(弟廷璐廷瑑子若霭)1026 杨名时1048 黄叔琳(子登贤)1055 高其倬1058 赵国麟1064卷十五 大臣画一传档正编十二李绂(孙友棠)1074 孙嘉淦1084 魏廷珍1092 甘国璧1096图理琛1098 莽鹄立1102 范时绎1106 宪德1109 硕色1115 傅鼐1120 石云倬1123 冶大雄1126 来保1128 史贻直1132卷十六 大臣画一传档正编十三阿克敦1150 刘於义1155 徐本(弟杞 子以烜)1160迈柱1165 黄廷桂1171 张允随1181 查郎阿1185 嵇曾筠1194 高斌(子恒 孙朴)1201 顾琮1214 牛钮1218 海望1220卷十七 大臣画一传正编十四(五册)杭奕禄1231 盛安1234 梅瑴成1237 傅尔丹1242岳锺琪(子濬)1249 元展成1261 张广泗1263 谭行义1270汪漋1272 杨超曾1278 喀尔吉善(子定长)1282 方观承1292 吴达善1306 陈惪华1308 王安国1310卷十八 大臣画一传档正编十五尹会一(子嘉铨)1318 杨锡绂1327 王士俊1334 仲永檀1341 哈元生(子尚德)1346 马尔泰1349 魏定国1353 尹继善1356 陈大受(子辉祖)1368 陈宏谋1373 刘统勲1384卷十九 大臣画一传档正编十六傅清(子明仁)1403 拉布敦1410 班第1412 熊学鹏1422鄂容安1425 纳穆札勒1435 三泰1438 方苞1439钱陈群(子汝诚)1443 任兰枝1448 张照1450 沈德潜1456汪由敦1460 彭启丰1463卷二○ 大臣画一传档正编十七邹一桂1473 董邦达1475 金德瑛1477 泰蕙田1479 曹秀先1481 乔光烈1483 傅恒(子福灵安)1485 兆惠1498 阿里袞1508舒赫德1516 梁诗正(子敦书)1529 蒋溥1533 官保1536刘纶1538卷二一 大臣画一传档正编十八(六册)于敏中1545 程景伊1549 梁国治1552 嵇璜1557 伍弥泰1569 杨廷璋1573 永贵1581 三宝1588 庄有恭1592 达勒党阿1599 哈达哈(子哈宁阿)1603 爱隆阿(弟巴灵阿)1609卷二二 大臣画一传档正编十九额勒登额1616 巴图济尔噶勒1618 和起(子和隆武)1620高天喜(子仁 人杰)1624 冯钤1626 张若震1630 讷亲1632杨应琚1648 明瑞1656 珠鲁讷1662 德福1664 觉罗雅尔哈善1664 觉罗纳世通1672 唐绥祖1677 阿思哈1680卷二三 大臣画一传档正编二○明德1689 胡宝瑔1694 高晋1699 李侍尧1707 周学健1730鄂昌1732 吴士功1737 刘藻1744 彰宝1749 裘曰修1753钱维城1770卷二四 大臣画一传档正编二一任举(子承恩)1780 温福1785 董天弼1789 哈国兴1793庄存与1796 张泰开1800 德保1801 周煌1813 窦光鼐1815常青1830 袁守侗1840 陆燿1843 鄂宁1845 宗室莽古赉1850 海禄1853卷二五 大臣画一传档正编二二(七册)黄仕简(子秉淳)1867 蓝元枚1878 福隆安1884 桂林1888谢墉1893 钱载1899 阿肃1901 陆锡熊1904 海兰察1906普尔普1916 富勒浑(花尚阿)1919 勒尔谨1922 柴大纪1928尹德禧1938 刚塔1939卷二六 大臣传次编一阿桂1949 福康安1965 蔡新1981 墉刘(姪镮之)1986王杰1992 彭元瑞1999 孙士毅2005 索琳2015 刘星炜2019王昶2020 陆费墀2022卷二七 大臣传次编二尹壮图2029 舒常2036 宗室兴肇2040 刘秉恬2044 乌什哈达2051 鄂辉2053 舒亮2060 穆克登阿2062 孙全谋2066 彭承尧2068 玉德2073 梁肯堂2078 徐绩2082 闵鹗元2084 陈淮2087姚棻2089 庆桂2090 书麟2096 福崧2104卷二八 大臣传次编三董诰2114 朱珪2118 纪昀2128 (18页) 刘权之2132 费淳2136 戴衢亨2142 成德2153 傅森2155 瑚图礼2157 沈初2161熊枚2163 吴省钦(弟省图)2167 赵佑2173 汪承霈2175周廷栋2179 钱樾2181 万承风2183 刘凤诰2186 钱棨2189卷二九 大臣传次编四(八册)勒保2197 明亮2214 和琳2230 姜晟2234 花连布2239仙鹤林2244 额勒登保2246 德楞泰(子苏沖阿)2261卷三○ 大臣传次编五惠龄2285 宜緜(子瑚素通阿)2290 毕沅2305 秦承恩2310 景安2321 吴熊光2327 宗室恒瑞2336 呢玛善2348赛沖阿2349卷三一 大臣传次编六马瑜2369 薛大烈2372 桂涵2378 李长庚2385 许松年2391 邱良功2396 张见陞2397 胡振声2399 岳起2401 清安泰2404 恩长2406 颜检2408 裘行简2420 张诚基2424 陆有仁2426 荆道乾2429 谢启昆2431 蒋兆奎2436 兴奎2443三音布(扎勒杭阿等)2445卷三二 大臣传次编七松筠2449 托津2465 邹炳泰2475 曹振镛2477 百龄2483 章煦2499 铁保2504 金光悌2508 秦瀛2510 鲍桂星2513 费锡章2515三三 大臣传次编八(九册)那彦成2525 温承惠2537 高杞2545 刘清2553 方维甸2560 方受畴2578 赵慎轸2582 胡克家2585 朱勲2588 曾燠2590 康绍镛2592 陈凤翔2594卷三四 大臣传次编九伯麟2611 富俊2614 孙玉庭2624 蒋攸铦2634 汪廷珍2648 初彭龄2653 姚文田2662 王引之2672 陈用光2675 玉麟2678卷三五 大臣传次编十和珅2693 恒敬2705 穆克登布2708 叶世倬2709 吴璥2711 曹师曾2718 杨懋恬2720 徐炘2722 程含章2725 戴三锡2732 阿霖2734 莫晋2736 庆祥2738 福緜2742 吴光悦2744武隆阿2746 舒尔哈善2754 塔斯哈2755 卢坤2756 张井2766 魏元煜2771 陈中孚2775 杨怿曾2778 邱树棠2782孙尔準2784卷三六 大臣传续编一长龄(子桂轮)2793 文孚2805 卢荫溥2816 阮元2820王鼎2832 戴均元2839 伊里布2847 李鸿宝2853 陈官俊2862卷三七 大臣传续编二(一○册)黄钺2873 王宗诚2877 何淩汉2879 朱士彦2883 鄂山2889 觉罗海龄2895 英瑞2897 王玮庆2898 李遇春2901 陶澍2914 程祖洛2927 祁(土+贡)2935 裕谦2941卷三八 大臣传续编三贺长龄2954 林则徐2960 邓廷桢2970 栗毓美2978 锺祥2984 陈鑾2989 吴其濬2992 梁章钜2996 张日晸3001 吴荣光3002 韩克均3005 乌尔恭额3008 巴哈布3014 特依顺3016那彦宝3021 凯音布3030 舒通阿3033 海龄3035袁登舜(张喜)3037卷三九 大臣传续编四成顺3041 常德3042 乌珍泰3044 霍隆武3045 赓音岱3046 图明额3048 杨芬3049 胡超3058 段永福3065 齐慎3067罗思举3072 张必禄3076 李国栋3081 刘允孝3084 王得禄3086 关天培3089 陈化成3091 祝廷彪3096 余步云3098 唐际盛3104 葛云飞3107 郑国鸿3110 王锡朋3111 张士秀3114卷四○ 大臣传续编五潘世恩3118 卓秉恬(子枟)3125 文庆3132 裕诚3138琦善3144 讷尔经额3156 穆彰阿3162 宗室耆英3170 柏葰3180 叶名琛3184卷四一 大臣传续编六(一一册)杜受田3179 汤金钊3204 宗室敬徵3214 宗室奕经3222宗室禧恩(弟裕恩)3227 何汝霖3239 花沙纳3242 徐泽醇3247 宗室恩华3254 黄爵滋3256 袁希祖3261 吕贤基3266 戴熙3270卷四二 大臣传续编七姚元之3275 文蔚3278 吴文镕3281 王懿德3290 李星沅3293 罗绕典3300 陆建瀛3302 恒春3311 季芝昌3314 舒兴阿3320 程矞采(弟楙采)3326 周天爵3332 胡林翼3342 罗泽南3353卷四三 大臣传续编八江忠源3362 李续宾3370 邹鸣鹤3378 吉尔杭阿3384蒋文庆3386 李孟群3389 王有龄3393 罗遵殿3396 徐有壬3398 常大淳3400 陶恩培3404 柏贵3405 陆应榖3408 陆费瑔3413 郑祖琛3416 崇纶3420 青麐3422 杨文定3425 宗室祥厚3429 和春3431 善禄3437 扎拉芬3440卷四四 大臣传续编九瑞昌3444 宗室绵洵3448 托云保3450 佟鉴3451 达洪阿3453 霍隆武3457 乌兰泰3459 克兴额3461 穆腾额3462 乌尔棍泰3463 向荣3464 张国樑3479 邓绍良3490 塔齐布3494 双福3499尤渤3501 陈金绶3505 乐善3509 鞠殿华3511 博勒恭武3512 常禄3514 都隆阿3516 恒安3517 文俊3518 禇克昌3518邓尔恒3520卷四五 大臣画一传档后编一(一二册)僧格林沁3525 曾国藩3540 骆秉章3559 桂良3571 宫文3579 翁心存3587 彭蕴章3596卷四六 大臣画一传档后编二祁寯藻3607 周祖培3623 倭仁3631 瑞常3641 朱凤标3647贾桢3653 瑞麟3659 麟魁3664 张祥河3668 王庆云3671卷四七 大臣画一传档后编三沈兆霖3684 李棠阶3694 赵光3696 许乃普3701 曹毓瑛3708 谭廷襄3710 罗惇衍3716 宗室肃顺3724 陈孚恩3730 穆荫3733 恒祺3736 基溥3738 明善3740 胜保3742卷四八 大臣画一传档后编四黄宗汉3756 翰3765 颜伯焘3767 徐广缙3771 牛鉴3778恒福3782 潘铎3785 易棠3788 慧成3793 熙麟3795 刘韵珂3797 刘源灏3801 毛鸿宾3803 劳崇光3809 吴振棫3819 怡良3824卷四九 大臣画一传档后编五(一三册)马新贻3835 曾望颜3840 张亮基3843 何桂清3850 李续宜3860 张芾3863 赵景贤3872 周之琦3878 徐之铭3883 徐宗幹3891 翁同书3896 冯德馨3904 刘蓉3905卷五○ 大臣画一传档后编六蒋益澧3915 袁甲三(姪保庆)3921 多隆阿3937 托明阿3942觉罗耆龄3946 明绪3948 宗室常清3957 明谊3961 裕瑞3964 平瑞3967 舒保3968 宗室奕纪3971 全顺3974 关保3975锡霖3980 德兴阿3981 瑞昌3984 周天受3985 周天培3988鲍起豹3990 王浚3992卷五一 大臣画一传档后编七饶廷选3998 刘松山4000 江忠义4008 林文蔡4010 高连升4016 黄开榜4018 郑魁士4023 陈大富4026 熊天喜4028 杨昌泗4029 程学启4031 张树珊4036 李臣典4040 唐殿魁4043 石清吉4045 余际昌4047 谭国泰4049 左宗棠4050 文祥4070卷五二 大臣画一传档后编八赛尚阿4081 英桂4091 单懋谦4096 沈桂芬4099 全庆4103宗室载龄4112 宗室灵桂4115 文煜4121 宝鋆4124 崇纶4130 魁龄4133 崇实4135 毛昶4147卷五三 大臣画一传档后编九(一四册)景廉4159 锡珍4169 宗室奎润4172 袁保恒4176 雷以诚4181 薛焕4190 黄钰4195 张家骧4196 胡家玉4197 吴棠4202沈葆桢4210卷五四 大臣画一传档后编十布彦泰4228 觉罗乐斌4236 李宗羲4238 张树声4245 丁宝桢4249 刘长佑4258 何璟4263 杨岳斌4271 严树森4286 翁同爵4295卷五五 大臣画一传档后编十一福济4299 晏端书4306 刘典4313 黎培敬4321 丁日昌4324郭柏荫4330 林肇元4333 潘鼎新4337 张曜4341 都兴阿4352 魁玉4358 金顺4365卷五六 大臣画一传档后编十二穆图善4370 英翰4377 托云4380 阜保4382宗室奕山(子载鸾)4385 长麟4397 吴长庆4398 周盛波4402 周盛传4405 鲍超4409 江长贵4418 傅振邦4420 刘厚基4424 陈国瑞4427 郑国魁4434 杨玉科4437卷五七 新办大臣传一(一五册)李鸿章4445 阎敬铭4462 张之万4473 恩承4477 宗室福锟4484 宗室麟书4488 额勒和布4490 荣禄4494 裕德4501 李鸿藻4508 宗室崑岡4504 毕道远4515卷五八 新办大臣传二潘祖荫4520 彭玉麟4533 许庚身4546 景廉4548 崇绮4554 怀塔布4557 续昌4559 宗室绵宜4561 曾纪泽4563 孙诒经4572 周德润4585 洪钧4594 李文田4598 薛福成4599卷五九 新办大臣传三崧蕃4605 刘岳昭4608 岑繁殖英4612 卞宝第4627 曾国荃4631 李瀚章4639 刘坤一4644 杨重雅4651 徐延旭4654 倪文蔚4656 刘锦棠4661 张煦4669 马丕瑶4670 许振祎4673 刘铭传4679 色楞额4683 依克唐阿4684卷六○ 新辦大臣传四延茂4689 英廉4691 沙克都林扎布4693 升泰4695 文海4696 郭松林4698 萧孚泗4705 吴全美4708 谭上连4710陶茂林4712 方耀4715 孙开华4720 黄翼升4724 李朝斌4736 周达武4741 罗孝连4744 雷正绾4748 唐友耕4753 谭拔萃4736 张得胜4758 赵鸿举4763 左宝贵4766 刘明镫4769 刘步蟾4770 郭宝昌4771 邓安邦4776 徐占彪4778 徐邦道4780卷六一 新辦大臣传五(一六册)王德榜4785 刘连捷4788 刘倬云4791 宗室敬信4794 崇礼4796 钱应溥4799 徐会澧4801 廖寿恒4802 立山(联元)4809薛允升4811 张百熙4816 寿山4824 陆宝忠4827 杨昌濬4833 刘秉璋4837 陶模4842 饶应祺4850 谭锺麟4852 聂士成4857 黄万鹏4859 闪殿魁4864卷六二 已纂未进大臣传一蒋凝学4868 裕禄4871 毓贤4874 恩铭4876 启秀4880 刚毅4882 马如龙4888 欧阳利见4895 康国器4899 席宝田4908 宋庆4919 徐用仪4923 边宝泉4927 余联沅4932 孙毓汶4935 冯子材4936 吴育仁4941 罗荣光4942 许景澄4944 李兴锐4946 余虎恩4949 杨岐珍4959 卷崇义4962卷六三 已纂未进大臣传二游智开4966 郝长庆4969 杨儒4970 夏辛酉4971 马玉昆4974 邵友濂4977 王孝祺4978 徐桐4981 任道镕4986 谭碧理4988 徐寿朋4989 徐承煜4990 刘永庆4991 赵舒翘4992 叶祖珪4998 李鹤年5001 牛允诚5005 萧庆衍5007 袁昶5008 苏元春5016 刘恩溥5022 邓承修5036 翁同龢5049卷六四 已纂未进大臣传三张仁黼5054 王文韶5062 曹鸿勋5077 马维骐5078 景星5082 廷杰5083 丰陞阿5090 孙家鼐5093 陈启泰5097 张之洞5106 葛宝华5120 戴鸿慈5123 陆元鼎5139 陈璋5142卷六五 忠义传(一七册)劳穆萨(尹布等)5147 护穆萨(觉罗兰泰等)5148董廷元(弟廷儒、廷柏)5150 瑚密色(色赫等)5151李芝桂(张泰瑞等)5153 王德教(王维新等)5154郦引昌(袁梦吉等)5155 佟国仕(张国缨等)5156武韬(王廷衡等)5157 周永绪(尹明廷等)5158马腾龙(张顺等)5159 金汉蕙(郭养志等)5160邬象鼎(慎俶允等)5161 熊应龙(子天琳 刘国泰等)5162祝昌(许文耀等)5164 武君烈(唐铨等)5164高应第(刘延祉等)5165 金世爵(杜峤等)5166金光(王焜等)5167 杨三知(孙世誉等)5168萧震(张松龄等)5169 成国梴(王攀桂等)5170 嵇永仁5171张存(刘超凤等)5172 臧世龙(陈豹等)5174噶林(六十等)5174 姬登第(王大勳等)5176冷格(邦乌礼等)5177 刘崐(马秉伦等)5178苏世爵(刘雄等)5179 张玉(徐学圣等)5180李文仲(王承文等)5181 倪国正(吴嗣昌等)5181策塔尔(常明等)5182 傅泽布(福太等)5183布英克(五格尔等)5184 胡邦佑(许景淹等)5185何道深(李应芳等)5186 杨先春(金国保等)5187国兴(韩世贵等)5188 扎拉芬(拉托尔凯等)5189赵文哲(王日杏等) 薛琮(张清士等)5191阵圣矩(次子理 饶国佐等)5193滕家瓒(族弟家泰 施锦等)5193 王一魁(钱德丰等)5194朱锦庆(王凤翔等)5195 尚维岳5196 高杰(倪占鳌)5197石阵图(廖廷超等)5198 章宪(赵朝珍等)5198黄应文(子掞等)5200 冯培元(江永辉等)5201和伦(永谦等)5202 阵名魁(连旭)5203 强克捷5204苏超(李珍等)5206 乌云布(倭克金泰等)5207方振声(沈志勇等)5208 杨延亮(子宏万等 杨成鼎等)5209朱贵(子昭南)5210 韦逢甲(颜履敬等)5211麦廷章5212 缪志林(赵发元等)5214 唐树义5215曾国华5217 邵懿辰5218 萧启江5220 禇汝航5222 福咸5224 丰陞额(德安)5224 李鹤章5225 王錱5228 温绍原5231王懿荣5233 成肇麌5235卷六六 儒林传上一孙奇逢(子博雅 魏一鳌、赵御众)5239 刁包(杜越)5243沈国模(史孝咸、王朝式、韩当、邵曾可)5244张履祥(凌克贞、何汝霖、张嘉玲、祝洤、陈梓)5246沈昀(陈確、屠安世、郑宏、叶敦艮、恽日初、刘汋、汋子茂林)5251 陆世仪(陈瑚、盛敬、江士韶)5255芮长恤(蔡所性、吴光、张怡、雷士俊)5260 李容5263白奂彩(党湛、李士瑸、马稶士)5265 王夫之5266谢文洊(甘京、封濬、黄熙、宋之盛、之盛孙士宗)5268彭士望(彭任)5271 张自勳(张时为)5272朱用纯(王喆生、陆求可)5274 费密5276 耿介(陈傛)5278崔蔚林(张溍)5279 马光裕(曹续祖)5280范鄗鼎(李生光、党成)5282 胡承诺(彭大寿、萧企韶)5284曹本荣(陈大章、万年茂、刘梦鹏)5287张贞生(张烈、张能麟)5289应(扌+为)谦(姚宏任、秦云爽)5291汪佑(吴曰慎、施璜、汪璲)5294 汤之锜(金敞、顾培)5197高愈(严瑴、张夏、华学泉)5298 王弘撰(王建常、康昌赐)5300 李因笃(李柏)5302 王心敏(康乃心产)5304彭珑(子定求、钱民)5305 陆元辅(周象明)5308窦克勤(子容邃、田兰芳、徐邻唐、杨凖)5310冉觐祖(李经世)5313 李来章(刘宗泗)5315刘源渌(范明徵、孙若群、刘以贵)5317詹明章(郑文炳、陈九龄)5320 颜元(王源)5324张鹏翼(林赤章、李梦箕-子图南、童能灵)5322李塨(恽鹤生、程廷祚)5327卷六七 儒林传上二劳史(桑调元、茅星来)5334 邵廷采5336 沈佳(向瑢)5337 徐世沐(黄商衡、华希闵、张云章、王步青)5338焦袁熹(杨履基)5341 张自超(刘齐、齐捷、姜兆锡)5342阵迁鹤(子万策)5345李光坡(从弟光墺、光型,从子锺伦,锺伦子清馥)5347方迈5351 陈法5353 李文炤(王元复)5356胡方(陈遇夫、冯成修、劳潼、冯经)5357 殷元福(夏锡畴)5360 胡具庆(郭善邻、王聿修)5361 王植(黄叔璥、王之锐)5364王懋竑5366 朱泽沄(乔漌、任瑗)5368 陆奎勳(5371汪绂(余元遴、龙光、洪腾蛟、董桂敷)5373马翮飞(胡国釴)5376 黄永年(陈道、邓元昌、宋昌图)5377曾受一(邓纯)5380 孙景烈(王巡泰、刘绍攽)5381宫献瑶5383 孟超然5386 戴祖启5387 法坤宏(梁鸿翥)5392 阎循观(韩梦周、姜国霖、张镠)5388谢金銮(陈庚焕、阴承方)5393 卿彬(子祖培 苏懿谐)5396姚学塽(潘谘)5398 唐鉴(窦垿)5400 胡达源(丁善庆)5402 朱文秌(刘传莹)5404 李元春(贺瑞麟、薛于瑛)5406路德(柏景伟)5410 方坰(顾赓誉、邵懿辰、陈寿熊)5412方东树(方宗诚)5415 夏炘(弟夏炯)许鼎(苏惇元、朱道文、方潜)5419汪桂月(吕缉熙、杨德亨)5420 刘绎(龙文彬)5423 吴嘉宾5424 苏源生(刘廷韶)5425 刘熙载(宗稷辰)5426 范泰衡5428成孺5430 余焕文5431卷六八 儒林传下一顾炎武(张弨、吴任臣)5435 钱澄之(方中通)5441黄宗羲(弟宗炎、宗会,子百家,陈赤衷(5438) 黄生5445张尔岐(马骕)5444 薛凤祚5446 朱鹤龄(陈启源、臧琳)5443 俞汝言(徐善、徐庭垣)5447 姚际恒(孙姚之騄)5449梅文鼎(弟梅文鼐、文 、王锡阐)5450 毛奇龄5456胡渭(子彦昇、叶佩荪)5458 阎若璩(李铠、吴玉搢、宋鉴)5460 万斯大(兄斯选、弟斯同、从子万言、子万经)5464惠周惕(子士奇、孙惠栋、余萧客)5467 阵厚耀5470 冯景5471 魏荔彤(王又朴)5472 顾陈垿5474 吴廷华(盛世佐)5475顾栋高(陈祖范、吴鼎、梁锡玙、华玉淳、顾镇、蔡德晋)5476诸锦(郑江)5479 沈炳震5481 徐文靖(赵继序)5482王文清(潘士权、余廷燦)5483 任启运5484 全祖望5486沈彤(王士让)5487 龚元玠(刘斯组 陈象枢、李荣陛)5488江永(胡匡衷)5490 卢文弨(孙志祖、邵瑛)5493翁方纲5494 未筠(李威)5496 钱大昕(族子塘 坫)5502王鸣盛(金日追 吴凌云 汪照)5498钱大昭(子东垣 绎侗)5498 范家相(姜炳玮 盛百二翟均廉)2205 禇寅亮(程际盛)2208 翟灏(黄模周广业)5509 任大椿(族弟兆麟 基振)5510 梁上国(张振兰)5512 戴震5513段玉裁(钮树玉 陈树华)5516淩廷堪5519 江声(兄筠 孙沅 顾广圻)5520 崔述5523程瑶田5534 邵晋涵(周永年)5526 孔广森(孔继涵)5527刘台拱(刘玉麐)5529 臧庸(弟礼堂)5531金榜(洪榜 汪龙)5532 王念孙(李惇 宋緜初)5534王谟5536 汪中(子喜孙 江德量 徐复 许珩 汪光籶)5537梁玉绳(弟履绳 汪远孙)5540 庄述祖(庄绶甲 庄有可)5542武億5544 戚学标(陈熙晋 李诚)5545丁杰(周春 吴东发)5547 沈梦兰(宋世荦)5549卷六九 儒林传下二(一八册)联星衍(毕亨 李贻德)5553 陈鳣5556 王聘珍5558洪亮吉(子饴孙 符孙 齮孙)558 桂馥(许瀚)5562朱彬(姪士端)5564 汪德钺(吕飞鹏)5565张惠言(子成孙 江承之 胡祥麟)5568 许宗彦5570郝懿行(牟庭)5572 莫与俦(子友芝)5575陈寿祺(子乔枞 谢震 何治运 孙经世 柯蘅)5576马宗梿(子瑞辰)5581 林春溥5583 严可均(严元照)5584焦循(子廷琥 顾凤毛 锺怀 李锺泗)5585李锐(汪莱 张敦仁 谈泰 陈懋龄)5589朱珔(胡世琦 左暄 包世荣)5593李富孙(兄超孙 弟遇孙 马登府)5595 洪頣煊(兄坤煊弟震煊)5598 徐养原(臧寿恭 张应昌 周中孚 凌堃)5599胡承珙(胡秉虔)5602 沈钦韩(陈逢衡)5603刘逢禄(宋翔凤 戴望)5605 雷学淇(王萱龄)5607 沈涛5609江藩(黄承吉 黄奭)5610 淩曙5612 朱骏声5613薛傅均(薛寿)5614 方成珪(赵坦 严杰)5615刘文淇(子毓崧 孙寿曾 方申)5616 胡培翚(杨大堉)5619迮鹤寿5620 丁晏5621 王筠5623 俞正燮(王曜南)5624姚配中5626 罗士琳(顾观光)5627 曾钊(林伯桐 李黼平 吴懋清)5629 魏源(邹汉勋)5632 阵澧(侯康 侯度)5636邹伯奇5640 华长卿5642 柳兴恩(许桂林 锺文烝)5643朱右曾5646 郑珍(王崧)5647 刘宝楠(五恭冕 潘维城)5648龙启瑞(苗夔 庞大堃)5650 陈立5655 桂文灿5656陈奂(金鹗 管礼耕 陆元纶)5657 黄式三(子以周)5660李善兰5664 李联琇5665 吴树声5666 刘庠5668 朱一新5669卷七十 文苑传一魏禧(兄际瑞 弟礼 礼子世傚 世俨 李腾蛟 邱维屏 曾灿 林时益 梁份)5673 顾柔谦(子祖禹)5677周茂兰(杨无咎 金俊明 葛芝 纪映锺 冷士嵋 王大经 顾有孝)5678 冒襄(子丹书 归庄)5683 陆圻(弟堦 从子繁弨)5684柴绍炳(毛先舒 丁澎 沈谦 孙治 吴百朋 陈廷会 虞黄昊 张丹)5686 王晫(沈用济)5689 欧阳斌元(陈宏绪 徐世溥 贺贻孙 章慥 陈允衡)5690毛乾乾(李子金)5694 李世熊(薛镕)5695 林古度(余怀)5697 杜濬(弟岕)5698陈恭尹(陈子升 屈绍隆)5698 李邺嗣(陈汝登 周容 陈洪绶 彭孙贻)5700冯班(兄舒 吴殳 宗元鼎)5702 任元祥(董以宁 争祇谟)5705 谷应泰5706窦遴奇(井在 米汉雯)5707杨思圣(申涵光 殷岳 张盖)5708 宋琬(曹尔堪)5710施闰章(高詠)5711 王庭(从兄翔 李明嶅)5713熊伯龙(刘子壮)5714 胡亶5715 唐梦赉(孙蕙 杜漺 王钺 张贞)5716 李来泰5719 侯方域(王猷定)5720 王士禄(弟士祜 徐夜 傅扆)5722 顾大申(邱象升 象升弟象随 马世俊 崔华 朱克生)5724秦松龄(倪灿 严绳孙)5726 丁炜(林侗 侗弟佶 许友 友子遇)5728 黎士弘5730 汪琬(叶燮)5730 王命岳5732 梅清(梅庚)5735刘体仁(刘榛 周在浚)5736 吴兆骞(弟兆宜 顾贞观 杨宾)5738计东(宋实颖)5739 唐甄(余楍)5740 毛际可(方象瑛)5742黄与坚(顾湄 王揆 王昊)5743 叶封5745 董俞(田茂遇)5745吴农祥(王嗣槐 徐林鸿 陆次云)5746 顾景星(张仁熙 刘醇骥-王戬)5748 刘献廷5750 黄仪(钮琇)5753 邵远平(姚之骃)5755 沈珩(沈光邦)5756 陆葇(徐嘉炙)5757 任辰旦(徐成清)5759颜光敏(李澄中 曹贞吉 谢重辉 王苹 张笃庆)5760 乔莱5763林麟焻(张远)5764 徐倬5765 蒋伊(陆肯堂 吴暻)5767高层云(子不骞)5768 庞垲(袁佑 边连宝)5770卷七一 文苑传二陈维崧(吴绮 章藻功)5774朱彝尊(子昆田 孙稻孙 李良年 谭吉璁 锺渊映 龚翔驎)5776周筼(沈进 汪森)5780 尤侗(子珍)5782汪楫(汪懋麟 王农 刘心学 心学孙中柱 张??)5783孙枝蔚(李念慈)5786 潘耒(徐釚 曹禾)5787 吴雯(傅山 程康庄)5789 黄虞稷5790 毛晋5791 郑元庆5792 吴嘉季(邓汉仪 陶季)5793邵长蘅(陈玉璂)5794 叶奕苞(叶方炳)5795 赵执信(冯廷櫆 洪昇)5796 金德嘉5798 吴苑5798 梁佩兰(程可则 方殿元 王隼 吴文炜)5800 史申义(顾图河 周起渭)5802 郑梁(裘琏)5803 储欣(从孙大文)5804 姜宸英(严虞惇 性德)5806 刘严(唐孙华 徐葆光)5808查慎行(弟嗣瑮 族子昇 查揆)5810 汪份(弟士鋐)5812王式丹(吴廷桢 徐昂发 张大受 李重华)5814何焯(陈景云 景云子黄中)5816沈元沧(子廷芳 沈名荪 名荪子嘉辙 陈奕禧 汪惟宪)5818倪璠(王琦 赵殿成 冯应榴)5821 方楘如5822 方式济5823顾嗣立(吴之振)5824 杜韶(楼俨)5825 王澍5827万承苍(盛际斯 际斯子乐 尚廷枫5828 陈仪(陈潢)5829杨椿(子述曾)5831 厉鹗(符曾 吴颖芳 严遂成)5833车腾芳(许遂 韩海)5835 马维翰5836 卢见曾5837蒋恭棐(朱桓)5839 郑方坤(兄方城 黄任)5840 王峻(王廷年)5841 张鹏翀(孙致弥 金兆燕)5842 陈兆崙5844 商盘(童钰)5845何梦瑶(劳孝舆 罗天尺 苏珥)5846 林蒲封(杨仲兴)5848彭端淑(弟肇洙 遵泗)5849 黄之雋5850 周宣猷(陈长镇 易宗涒)5851 汪师韩5852 顾我锜(柯煜)5853 江昱(马荣祖)5854 蒋衡5855刘大櫆(吴定 王灼)5856 明安图(刘湘煃 邵昂霄)5857 胡天游5859 周长发(陈士璠)5860 夏之蓉(周大枢)5861 齐召南5862杭世骏(周京 陈撰 汪沆 金志章)5864马曰琯(弟曰璐 金农 丁敬 陈章 姚世钰)5866赵昱(子一清 弟信 沈炳巽)5868 张庚(沈冰壶 祝维诰)5870李锴(曹寅)5871 鲍鉁(朱孝钝 舒瞻)5872 屈复(吴镇 杨鸾 胡釴)5874翁照(潘高 许廷鑅 李果)5875 鲍皋(子之镗 余京 张曾 周準)5877 卷七二 文苑传三赵青藜(汪越)5881 郑燮(王鸣韶)5882 袁枚(程晋芳 王友亮)5883 叶酉5886 邵齐焘(王太岳)5887 郑虎文(王右曾 沈叔埏)5888 许伯政5890汪宪(朱文藻 吴骞)5890 李中简(戈涛)5892 郭起元(萧正模)5893 朱仕琇(兄仕玠 鲁九皋)5895 顾奎光(子敏恒)5897 梁同书(王文治)5898王元启(万光泰 沈大成)5900 沈业富(施朝幹)5901 曹学闵(折遇兰)5902余庆长(段嘉梅 程大中)5903 蒋士铨(杨垕 汪轫 赵由仪)5905陈奉兹(孙世庆)5907 李文藻(李维寅)5908 朱体度(张云璈)5909 张远览5910 赵翼5911 曹仁虎(赵文哲 吴泰来 禇廷璋)5914 檀萃(鲍倚云 方正澍)5915李调元(弟鼎元 骥元)5916 姚鼐(姚范 刘开)5918张九钺(弟九键 九鉴 九镡)5921 余集(沈赤然 王宗英)5923彭绍升(汪缙 罗有高)5924 严长明(子观 吴卓信 庄炘)5927鲍廷博(黄丕烈 秦恩复)5930 曹庭栋(吴文溥)5932 李怀民(弟宪乔)5933钱澧(曹锡宝 谢振定 管世铭)5934 杨干果5938 黄景仁(吴嵩梁)5941 吴锡麒(吴鼐 乐钧 龚嗣绾 吴慈鹤)5939 祁韵士(许鸿磐)5943章学诚(章宗源 吴兰庭 叶维庚)5945 冯敏昌(赵希瓒 李符清莫元伯)5947 法式善5948 汪学金(杨伦)5949 师范(袁文典 周於礼)5950。

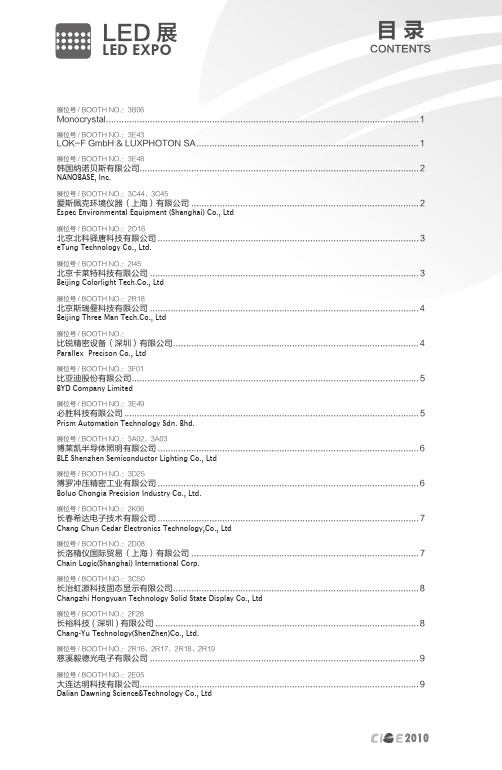

LED展客户资料

展位号/ BOOTH NO.:3B06Monocrystal (1)展位号/ BOOTH NO.:3E43LOK-F GmbH & LUXPHOTON SA (1)展位号/ BOOTH NO.:3E48韩国纳诺贝斯有限公司 (2)NANOBASE, Inc.展位号/ BOOTH NO.:3C44、3C45爱斯佩克环境仪器(上海)有限公司 (2)Espec Environmental Equipment (Shanghai) Co., Ltd展位号/ BOOTH NO.:2O16北京北科驿唐科技有限公司 (3)eTung Technology Co., Ltd.展位号/ BOOTH NO.:2I45北京卡莱特科技有限公司 (3)Beijing Colorlight Tech.Co., Ltd展位号/ BOOTH NO.:2R18北京斯瑞曼科技有限公司 (4)Beijing Three Man Tech.Co., Ltd展位号/ BOOTH NO.:比锐精密设备(深圳)有限公司 (4)Parallex Precison Co., Ltd展位号/ BOOTH NO.:3F01比亚迪股份有限公司 (5)BYD Company Limited展位号/ BOOTH NO.:3E49必胜科技有限公司 (5)Prism Automation Technology Sdn. Bhd.展位号/ BOOTH NO.:3A02、3A03博莱凯半导体照明有限公司 (6)BLE Shenzhen Semiconductor Lighting Co., Ltd展位号/ BOOTH NO.:3D25博罗冲压精密工业有限公司 (6)Boluo Chongia Precision Industry Co., Ltd.展位号/ BOOTH NO.:2K06长春希达电子技术有限公司 (7)Chang Chun Cedar Electronics Technology,Co., Ltd展位号/ BOOTH NO.:2D08长洛精仪国际贸易(上海)有限公司 (7)Chain Logic(Shanghai) International Corp.展位号/ BOOTH NO.:3C50长治虹源科技固态显示有限公司 (8)Changzhi Hongyuan Technology Solid State Display Co., Ltd展位号/ BOOTH NO.:2F28长裕科技(深圳)有限公司 (8)Chang-Yu Technology(ShenZhen)Co., Ltd.展位号/ BOOTH NO.:2R16、2R17、2R18、2R19慈溪毅德光电子有限公司 (9)展位号/ BOOTH NO.:2E05大连达明科技有限公司 (9)Dalian Dawning Science&Technology Co., Ltd展位号/ BOOTH NO.:3E44、3E45大连佳峰电子有限公司 (10)Dalian Jafeng Electronics Co., Ltd展位号/ BOOTH NO.:3E05丹阳迪悦光学电子有限公司 (10)Danyang Delite Electronics Co., Ltd展位号/ BOOTH NO.:2C41单井精密工业(昆山)有公司 (11)展位号/ BOOTH NO.:3H21-3I11德豪润达显示事业中心 (11)展位号/ BOOTH NO.:2A01蒂业技凯(中国)投资有限公司深圳分公司 (12)Thk(Chian) Co., Ltd. Shenzhen Branch展位号/ BOOTH NO.:3C21东莞石龙富华电子有限公司 (12)Fuhua Electronic Co., Ltd.展位号/ BOOTH NO.:3D08东莞市百分百科技有限公司 (13)DongGuan Perfect Science&Technology Co., Ltd.展位号/ BOOTH NO.:3B21东莞市驰明电子科技有限公司 (13)Dongguan Chiming Electronics Technology Co., Ltd.展位号/ BOOTH NO.:2B12东莞市大钜电子设备厂 (14)Dongguan Giant Electronic Equipment展位号/ BOOTH NO.:3F37东莞市福地电子材料有限公司 (14)Dongguan Fortune Electronic Materials Co., Ltd展位号/ BOOTH NO.:3C48东莞市铭辉光电有限公司 (15)Golden Light LED Electronics Co., Ltd.展位号/ BOOTH NO.:3H20东莞市前锋电子有限公司 (15)展位号/ BOOTH NO.:3H06东莞市石碣志基电子五金制品厂 (16)Dongguan City Shijie Zhiji Electronics Handware Products Factory展位号/ BOOTH NO.:3H03、3H04东莞市万联信化工有限公司 (16)Dongguan M&L Chemicals Ltd.展位号/ BOOTH NO.:2A07、2A08东莞市新泽谷机械有限公司 (17)展位号/ BOOTH NO.:3E30东莞市耀盛自动化设备有限公司 (17)Dongguan Yao Sheng Automatic Equipment Co., Ltd展位号 /BOOTH NO.:3M06东莞市台工电子机械科技有限公司 (18)展位号/ BOOTH NO.:2L41东莞市远见光电科技有限公司 (18)DONGGUAN YUANJIAN OPTOELECTRONIC TECHNOLOGY CO., LTD展位号/ BOOTH NO.:2O05、2O06东莞市众志检测仪器有限公司 (19)Numerous aspiration of Dong Guan City checks instrument Ltd.展位号/ BOOTH NO.:2B15、2B16东莞市长安产台电子经营部 (19)SANKITAI展位号/ BOOTH NO.:3B20锋魁高真空科技有限公司 (20)Forward Highvac Corporation展位号/ BOOTH NO.:3B09佛山市利升光电有限公司 (20)Foshan Lux Electrical &Lighting Co., Ltd展位号/ BOOTH NO.:3B15、3B16佛山市松北光电科技有限公司 (21)Foshan Sunbay Opto Electronics Co., Ltd展位号/ BOOTH NO.:3I01佛山市雅诺卡机电工程有限公司 (21)Foshan Anoka M&E ENG.Co., Ltd展位号/ BOOTH NO.:3E41福建祥云光电科技有限公司 (22)FuJianXiangYun Photoelectric Technology Co., Ltd展位号/ BOOTH NO.:3B13富士德中国有限公司 (22)First Technology China Limited展位号/ BOOTH NO.:3D38光明特科技(江门)有限公司 (23)Photontechnology Co., Ltd展位号/ BOOTH NO.:3C06光优电子(深圳)有限公司 (23)Royal Light Electronic(Shen Zhen)Co., Ltd展位号/ BOOTH NO.:2B07、2B08广州大恒自动化设备有限公司 (24)Guangzhou Daheng Automatin Equipment Co., Ltd展位号/ BOOTH NO.:2D21广州冈谷钢机贸易有限公司 (24)Okaya(Guangzhou)Co., Ltd展位号/ BOOTH NO.:2P12广州光谱电子有限公司 (25)Guangzhou Guangpu Electronic Co., Ltd展位号/ BOOTH NO.:2J45广州杰赛科技股份有限公司 (25)GCI Science & Technology Co., Ltd.展位号/ BOOTH NO.:3C46、3C47广州源博科技有限公司 (26)Powerwide Technology Limited展位号/ BOOTH NO.:2P01、2P02杭州创惠仪器有限公司 (26)INVENTFINE instrument Co., Ltd.展位号/ BOOTH NO.:2R09、2R10杭州虹谱光电科技有限公司 (27)HongPu Optoelectronics Technology Co., Ltd展位号/ BOOTH NO.:3G07杭州美卡乐光电有限公司 (27)Hangzhou Multi-Color Optoelectronics Co., Ltd展位号/ BOOTH NO.:3H07、3H08杭州能镁电子技术有限公司 (28)Hangzhou NengMei Electronic Technology Co., Ltd.展位号/ BOOTH NO.:2J26杭州士兰明芯科技有限公司 (28)Hangzhou Silan Azure Co., Ltd展位号/ BOOTH NO.:3M32杭州市LED行业协会 (29)Hang zhou LED Association展位号/ BOOTH NO.:2E45杭州星谱光电科技有限公司 (29)Starspec Optoelectronics Technology Co., Ltd展位号/ BOOTH NO.:2C08杭州远方光电信息有限公司 (30)Everfine Photo-E-Info Co., Ltd展位号/ BOOTH NO.:2D25杭州中为光电技术有限公司 (30)Hangzhou Zhongwei Photoelectricity Co., Ltd展位号/ BOOTH NO.:3G05合肥流明新能源科技有限公司 (31)Hefei Liuming New Energy Technology Co., Ltd.展位号/ BOOTH NO.:2P13湖北弗莱克斯冷光有限公司 (31)Flexmedia EL Co., Ltd.展位号/ BOOTH NO.:3D41惠州市得天自动化设备有限公司 (32)展位号/ BOOTH NO.:2L01惠州市德赛智能科技有限公司 (32)Huizhou Desay Intelligent Technology Co., Ltd展位号/ BOOTH NO.:2E08健鼎科技股份有限公司 (33)Tripod Technology Corporation展位号/ BOOTH NO.:3C49江门市蓝浪金属制品厂 (33)Lanlang Products Factory展位号/ BOOTH NO.:3E28、3E38江苏均英光电有限公司 (34)Jiang Su Genie Optronic Co., Ltd展位号/ BOOTH NO.:2A16晶微科技有限公司 (34)Micro-Power ( H.K.) Semiconductor Ltd.展位号/ BOOTH NO.:2E41久元电子股份有限公司 (35)Youngtek Electronics Corp.展位号/ BOOTH NO.:2F01科晶集团-深圳市威智达光电科技有限公司 (35)KEJING GROUP-Wisdom Opto-Electronic, Co., Ltd展位号/ BOOTH NO.:3G44、3G45昆山茹豪电子科技有限公司 (36)Kunshan Ruhao Electronics Technology Co., Ltd展位号/ BOOTH NO.:2R01雷亿光电技术(深圳)有限公司 (36)Comcreating Industrial Development Co., Ltd展位号/ BOOTH NO.:3H12力达微电子有限公司 (37)NeTic Microelectronic Ltd.展位号/ BOOTH NO.:2H48、2H49联合利安工业配件有限公司 (37)AIS Industrial Components Ltd.展位号/ BOOTH NO.:3I03、3I04临安广远光电科技有限公司 (38)Guangyuan Opto-Electronic Science & Technology Co., Ltd展位号/ BOOTH NO.:2B19泷汉科技股份有限公司 (38)Long Han Technology Co., Ltd.展位号/ BOOTH NO.:3I07美科精微机械(苏州)有限公司 (39)Micro-Mechanics Technology (Suzhou) Co., Ltd展位号/ BOOTH NO.:2B11绵阳世诺技有限公司 (39)Mianyang SINO Science & Technology Co., Ltd.展位号/ BOOTH NO.:3B01、3B02木山电子(深圳)有限公司 (40)Moksan Electronics Co., Ltd展位号/ BOOTH NO.:2A32南京德普达电子技术有限公司 (40)Nanjing DBstar Electronic Technology Co., LTD展位号/ BOOTH NO.:3H09宁波东霸光电科技有限公司 (41)NingBo Dongba Photoelectricity Technology Co., Ltd.展位号/ BOOTH NO.:3H01、3H02宁波协源光电科技有限公司 (41)Ningbo Shining Optoelectronics展位号/ BOOTH NO.:3D21欧立恩拓电机商贸(上海)有限公司 (42)Shanghai Orientalmotor Co., Ltd展位号/ BOOTH NO.:3E39、3E40品龙精密五金(深圳)有限公司 (42)Pilot Precision Metal(SZ) Company Limited展位号/ BOOTH NO.:3D28、3D27清晰科技股份有限公司 (43)Chin-Shi Electronic Materials.,Ltd展位号/ BOOTH NO.:2G21日本嘉大株式会社/苏州嘉大电子有限公司 (43)Nihong Garter Co., Ltd./Suzhou Nihon Garter Electronics Co., Ltd.展位号/ BOOTH NO.:2H41日东电子科技(深圳)有限公司 (44)Sun East Electronic Technology (Shenzhen) CO. Ltd.展位号/ BOOTH NO.:2H43、2H44日新基贸易(深圳)有限公司 (44)Thinky Trading(Shenzhen) Corporation展位号/ BOOTH NO.:3B13A荣亮光电有限公司 (45)展位号/ BOOTH NO.:2H21瑞谷科技(深圳)有限公司 (45)Lucky Valley Technology (Shenzhen) Co., Ltd.展位号/ BOOTH NO.:3G48莎益博设计系统商贸(上海)有限公司 (46)Cybernet CAE Systems (Shanghai) Co., Ltd展位号/ BOOTH NO.:2G45上海本诺电子材料有限公司 (46)Bonotec Electronic Materials Co., Ltd展位号/ BOOTH NO.:3F45上海冠头电子电器有限公司 (47)Shanghai Guantou Electric Co., Ltd.展位号/ BOOTH NO.:2F36、2F37上海贝石光电科技有限公司 (47)Shanghai Bisso Technology Co., Ltd展位号/ BOOTH NO.:2I41上海灵信信息科技有限公司 (48)Shanghai Listen Info Tech Co., Ltd展位号/ BOOTH NO.:3H19上海玛儒考姆电子技术服务有限公司 (48)SMD-Malcom Authorization Service展位号/ BOOTH NO.:3B05上海铭奋电子科技有限公司 (49)Shanghai Fairfield Electronic Technology Co., Ltd.展位号/ BOOTH NO.:2F41上海圣芯电子设备有限公司 (49)展位号/ BOOTH NO.:3D05上海顺野嘉工贸有限公司 (50)Shanghai JNK Industrial Trade Co., Ltd.展位号/ BOOTH NO.:2P14、2P15上海熙讯电子科技有限公司 (50)Shanghai Xixun Electronic Co., Ltd展位号/ BOOTH NO.:2O18、2O19上海仰邦软件科技有限公司 (51)Shanghai Onbon Software Technology Co., Ltd展位号/ BOOTH NO.:2P16上海诣阔电子科技有限公司 (51)Shanghai Equal Electronics Co., Ltd展位号/ BOOTH NO.: 2C48上海资方微电子有限公司 (52)Mykron Microelectronics Co., Ltd展位号/ BOOTH NO.:2P06上纬(上海)精细化工有限公司 (52)Swancor(Shanghai)Fine Chemical Co., Ltd.展位号/ BOOTH NO.:3E31深圳LED国际采购交易中心 (53)Shenzhen Led International Trading Centre展位号/ BOOTH NO.:3F06深圳百康光电有限公司 (53)Shenzhen Baikang Optical Co., Ltd展位号/ BOOTH NO.:3B08深圳比速光电科技有限公司 (54)Shenzhen BiSu Lighting Technology Co., Ltd展位号/ BOOTH NO.:2R06深圳长兴荣光电有限公司 (54)Shenzhen Changxingrong Optoelectronic Technology Co., Ltd展位号/ BOOTH NO.:2K41深圳创彩源电子科技有限公司 (55)Shenzhen CCY Electronics Technology Co., Ltd展位号/ BOOTH NO.:3C26深圳市驰通达光电子有限公司 (55)Shenzhen Chitongda Optoelectronics Co., Ltd.展位号/ BOOTH NO.:2F26、2F27深圳创超越自动化设备有限公司 (56)展位号/ BOOTH NO.:2J06深圳光祥科技有限公司 (56)Shenzhen Gloshine Technology Co., Ltd展位号/ BOOTH NO.:2R02深圳宏盛华电子有限公司 (57)Shenzhen Hongshenghua Electronics Co., Ltd展位号/ BOOTH NO.:2P18深圳蓝通光电有限公司 (57)展位号/ BOOTH NO.:2A26深圳雷曼光电科技股份有限公司 (58)Ledman Optoelectronic Co., Ltd.展位号/ BOOTH NO.:2N41深圳丽特光电技术有限公司 (58)Shenzhen Leder Optoeletronic Technology Co., Ltd展位号/ BOOTH NO.:2A18深圳利亚德光电有限公司 (59)Leyard Opto-electronic.Co., Ltd展位号/ BOOTH NO.:2R21深圳利宇佳光电科技有限公司 (59)展位号/ BOOTH NO.:3F31深圳路升光电科技有限公司 (60)Shenzhen Luxon Optoelectronic Technology Co., Ltd.展位号/ BOOTH NO.:3F35深圳美凯电子股份有限公司 (60)Shenzhen Meikai Electronics Stock Co., Ltd展位号/ BOOTH NO.:2E43、2E48深圳明凯联合科技有限公司 (61)Shenzhen Mini Technology Co., Ltd.展位号/ BOOTH NO.:3F48深圳明祥电子有限公司 (61)Shenzhen Mingxiang Electronic Company Limited展位号/ BOOTH NO.:3H13深圳乔合里科技有限公司 (62)Shenzhen Chogori Technology Co., Ltd展位号/ BOOTH NO.:3A08深圳市艾比森实业有限公司 (62)Shenzhen Absen Industry Co., Ltd展位号/ BOOTH NO.:2D49深圳市安达机电科技有限公司 (63)ANDN Machinery and electronic technology Co., Ltd.展位号/ BOOTH NO.:2P22深圳市安普光光电科技有限公司 (63)Shenzhen Anplight Opto-Electronic technology Co., Ltd展位号/ BOOTH NO.:2N26深圳市巴科光电科技有限公司 (64)Shenzhen Bako Optoelectronics Co., Ltd展位号/ BOOTH NO.:2F01深圳市宝莱德光电科技有限公司 (64)Shenzhen Powled Optoelectric Technology展位号/ BOOTH NO.:3A18深圳市宝智半导体设备有限公司 (65)展位号/ BOOTH NO.:2J21深圳市博伦特光电科技有限公司 (65)Shenzhen Bolunte Optoelectronic Technology Co., Ltd展位号/ BOOTH NO.:3G37深圳市朝阳光科技有限公司 (66)ShenZhen Zhaoyang Optical Technology Co., Ltd.展位号/ BOOTH NO.:2H06深圳市创凯电子有限公司 (66)展位号/ BOOTH NO.:2B04、2B05、2B06深圳市创唯星自动化设备有限公司 (67)Shenzhen Creastar Automatization Equipment Co., Ltd展位号/ BOOTH NO.:2H01深圳市创显光电有限公司 (67)Shenzhen CreateLED electronics Co., Ltd展位号/ BOOTH NO.:2R20深圳市慈溪曙光科技有先公司 (68)展位号/ BOOTH NO.:2E26深圳市翠涛自动化设备有限公司 (68)Shenzhen June’s Automation Co., Ltd.展位号/ BOOTH NO.:2I21深圳市达恒德科技发展有限公司 (69)Shenzhen Dahand Science Technology Development Co., Ltd.展位号/ BOOTH NO.:3C28深圳市大盛半导体科技有限公司 (69)Shenzhen Dasheng Semiconductor Technology Co., Ltd展位号/ BOOTH NO.:3G43深圳市大为光源有限公司 (70)Shenzhan Dawei Light Source Co., Ltd展位号/ BOOTH NO.:2C21深圳市大族光电设备有限公司 (70)Hans Photoelectric Equipment Co., Ltd.展位号/ BOOTH NO.:2D41深圳市东方宇之光电子科技有限公司 (71)Shenzhen East Space Light Electronic Technology Co., Ltd展位号/ BOOTH NO.:2E28深圳市东晟和科技有限公司 (71)Shen Zhen Dong Shen He Technology Co., Ltd展位号/ BOOTH NO.:2F45深圳市多谱光电设备有限公司 (72)Shenzhen Duopu 0&E Equipment Co., Ltd展位号/ BOOTH NO.:2D06深圳市福士工业科技有限公司 (72)Fujisan Engineering Co., Ltd展位号/ BOOTH NO.:3G39深圳市高和机电有限公司 (73)ShenZhenGauhe Electromechanical Co., Ltd展位号/ BOOTH NO.:3B04深圳市共达光电器件有限公司 (73)Shen Zhen Genta Led Companents Co., Ltd展位号/ BOOTH NO.:2B13、2B14深圳市高尚能源科技有限公司 (74)Shenzhen Gaoshang Energy Technology Co., Ltd展位号/ BOOTH NO.:2M41深圳市耕创电子有限公司 (74)Shenzhen Gengchuang Electronics Co., Ltd展位号/ BOOTH NO.:2I26深圳市顾通科技有限公司 (75)Shen Zhen Guton Technology Co., Ltd.展位号/ BOOTH NO.:2M06深圳市光能科技有限公司 (75)Shenzhen Lightpower Technology Co., Ltd.展位号/ BOOTH NO.:2N21深圳市浩博光电有限公司 (76)Shenzhen Hiboled Photoelectricity Co., Ltd展位号/ BOOTH NO.:2G41深圳市合力义机电设备有限公司 (76)展位号/ BOOTH NO.:3F43、3F44深圳市合迈光电技术有限公司 (77)Shenzhen Hermes Opto-Electronics Technology Ltd展位号/ BOOTH NO.:3H05深圳市宏电技术股份有限公司 (77)Shenzhen Hongdian Technologies Corporation展位号/ BOOTH NO.:3E01深圳市泓亚光电子有限公司 (78)Shenzhen Hongya Opto Electronic Co., Ltd展位号/ BOOTH NO.:3F42深圳市鸿升隆电子公司 (78)展位号/ BOOTH NO.:2M26深圳市华明鑫光电科技有限公司 (79)shenzhen Sunrise Opto-electronic Technology Co., Ltd展位号/ BOOTH NO.:2D01深圳市华腾半导体设备有限公司 (79)Shenzhen Hi-Test Semiconductor Equipment Co., Ltd展位号/ BOOTH NO.:3C43深圳市汇晨电子有限公司 (80)Shenzhen Uni-shine Optoelectronic Co., Ltd展位号/ BOOTH NO.:2R15深圳市吉科应用技术有限公司 (80)Shenzhen Gicl Applicaion Tech. Limited展位号/ BOOTH NO.:3F49、3F50深圳市计量质量检测研究院 (81)Shenzhen Academy Of Metrology And Quality Inspection展位号/ BOOTH NO.:3B07深圳市健利隆光电科技有限公司 (81)SHENZHEN Jllong Optoelectronics-Tech Co., Ltd展位号/ BOOTH NO.:2J41深圳市金汉唐光电有限公司 (82)Shenzhen Golden Hantang Optoelectronics Co., Ltd展位号/ BOOTH NO.:3A01深圳市晶台光电有限公司 (82)Shenzhen JINGTAI Optoelectronics Co., Ltd展位号/ BOOTH NO.:2R12、2R13深圳市巨佳鑫光电科技有限公司 (83)ShenZhen JuJiaXin Opto-Electronics Tech Co., Ltd展位号/ BOOTH NO.:3G31深圳市钧多立实业有限公司 (83)JDL Enterprise Group展位号/ BOOTH NO.:2A22深圳市科伦特科技有限公司 (84)Shenzhen CLT LED Technology Co., Ltd展位号/ BOOTH NO.:3I06深圳市蓝精灵电子科技有限公司 (84)Shenzhen Blue&Angel Electronic Technology Co., Ltd展位号/ BOOTH NO.:2F01深圳市雷泰控制技术有限公司 (85)Shenzhen Leadtech Control Technology Co., Ltd展位号/ BOOTH NO.:2M21深圳市丽晶光电科技有限公司 (85)Shenzhen Lightking Optoelectronics Tech Group展位号/ BOOTH NO.:2M28深圳市利路通科技实业有限公司 (86)Shenzhen Lilutong Techology Co., Ltd展位号/ BOOTH NO.:2I06深圳市联诚发科技有限公司 (86)Lian Cheng Fa Technology CO., LTD展位号/ BOOTH NO.:2I01深圳市联建光电股份有限公司 (87)Shenzhen Liantronics Co., Ltd.展位号/ BOOTH NO.:2L26深圳市联锦光电有限公司 (87)Shenzhen Lianjin Photoelectricity Co., Ltd展位号/ BOOTH NO.:2N01深圳市亮彩科技有限公司 (88)Liangcai Science And Technology Of Shenzhen City Co., Ltd.展位号/ BOOTH NO.:2L28深圳市灵星雨科技开发有限公司 / 深圳市灵芯宇科技有限公司 (88)Shenzhen Linsn Technology & Development Co., Ltd. / Shenzhen Lingxinyu Science&Technology Co., Ltd展位号/ BOOTH NO.:2A09深圳市流明电子有限公司 (89)Shenzhen Lumen Electronics Co., Ltd.展位号/ BOOTH NO.:2E06深圳市迈创利机电设备有限公司 (89)Mechatronics Equipment(Shenzhen)Co., Ltd.展位号/ BOOTH NO.:2K01深圳市迈锐光电有限公司 (90)Shenzhen Mr Photoelectricity Co., Ltd展位号/ BOOTH NO.:2O03、2O04深圳市茂迪机电设备有限公司 (90)Shenzhen March Electronic Instrument Co., Ltd展位号/ BOOTH NO.:2F01深圳市明微电子股份有限公司 (91)Shenzhen Sunmoon Microeleltronics Co., Ltd.展位号/ BOOTH NO.:2O07、2O08深圳市铭泰传动组件有限公司 (91)Shenzhen City Mingtai Driving Componet Co., Ltd展位号/ BOOTH NO.:2R07、2R08深圳市摩典机电五金制品厂 (92)Shenzhen Modian Manufacfure Factory展位号/ BOOTH NO.:2G25深圳市耐普达机电科技有限公司 (92)Shenzhen Lampda Auto-Plant Co., Ltd.展位号/ BOOTH NO.:3C41、3C42深圳市南山区志诚信自动化设备厂 (93)展位号/ BOOTH NO.:2B09、2B10深圳市欧普特工业材料有限公司 (93)Shenzhen Opute Industry Material Co., Ltd展位号/ BOOTH NO.:2P09、2P10深圳市品锐电子有限公司 (94)Shenzhen Ledasic Electronics Ltd.展位号/ BOOTH NO.:2F01深圳市普德新星电源技术有限公司 (94)Powerld Enterprises Co., Ltd展位号/ BOOTH NO.:2L21深圳市齐普光电子有限公司 (95)Shenzhen Chip Optech Co., Ltd.展位号/ BOOTH NO.:2P11深圳市启科模具塑胶有限公司 (95)Shezhen QIKE MOLD PLASTICS Co., Ltd展位号/ BOOTH NO.:2P25深圳市蔷薇科技有限公司 (96)Shenzhen Joyway Technology Co., Ltd.展位号/ BOOTH NO.:2R11深圳市赛瑞德精工机械技术有限公司 (96)BSG(Shenzhen) Co., Ltd展位号/ BOOTH NO.:3H17、3H18深圳市三鼎多方位电子设备有限公司 (97)Shenzhen Sanding Multiaspect Electronic Equipement展位号/ BOOTH NO.:2K28深圳市尚德光电有限公司 (97)Suntek Opto Co., Ltd展位号/ BOOTH NO.:3D48深圳市神钢电机有限公司 (98)Shenzhen Shinko Electric Co., Ltd.展位号/ BOOTH NO.:2F01深圳市神火科技有限公司 (98)Shenzhen Magicfire Technology Co., Ltd展位号/ BOOTH NO.:2A23深圳市晟昊光显电子有限公司 (99)Sunhope Photoelectricity Co., Ltd展位号/ BOOTH NO.:3C08深圳市思柯赛光电科技有限公司 (99)Shenzhen Success Photoelectronics Co., Ltd展位号/ BOOTH NO.:3D06深圳市斯派克光电科技有限公司 (100)SPARK Optoelectronics S&T Co., Ltd展位号/ BOOTH NO.:3I08深圳市钛克新材料科技有限公司 (100)Shenzhen Ticor New Material S&T Co., Ltd展位号/ BOOTH NO.:2B20、2B21深圳市唐德机械有限公司 (101)Shenzhen Dontech Machine Co., Ltd.展位号/ BOOTH NO.:2L06深圳市通普科技有限公司 (101)Shenzhen TOP Technology Co., Ltd展位号/ BOOTH NO.:3I05深圳市拓富康科技有限公司 (102)Shen Zhen Tuofukang Tochnology Co., Ltd展位号/ BOOTH NO.:2C28深圳市微恒自动化设备有限公司 (102)ShenZhen Wehen Automatic Equipment Co., Ltd展位号/ BOOTH NO.:2H25深圳市唯奥视讯技术有限公司 (103)Shenzhen Vdwall Co., Ltd.展位号/ BOOTH NO.:2C28深圳市伟天星半导体设备有限公司 (103)Shen Zhen Wetel Semiconductor Equipment Co., Ltd展位号/ BOOTH NO.:2C45深圳市祥云达光电设备有限公司 (104)展位号/ BOOTH NO.:2N01深圳市新光电子有限公司 (104)Shenzhen Newlight Electronics Co., Ltd展位号/ BOOTH NO.:2A05深圳市新益昌自动化设备有限公司 (105)ShenZhen Xin Yi Chang Automatic Equipment Co., Ltd展位号/ BOOTH NO.:3B11深圳市鑫宝宏电子有限公司 (105)Shenzhen Shi Kin-Track Electronics Co., Ltd展位号/ BOOTH NO.:2F01深圳市鑫彩光电有限公司 (106)Shenzhen Sino-Colour Technology Co., Ltd展位号/ BOOTH NO.:2P20深圳市兴立特光电设备有限公司 (106)Shenzhen Lead Photoelectric Equipments Co., Ltd展位号/ BOOTH NO.:2C05深圳市炫硕光电科技有限公司 (107)Shenzhen Xuanshuo Optoelectronic Science And Technology Co., Ltd展位号/ BOOTH NO.:3D49、3D50深圳市岩力精密科技有限公司 (107)Shenzhen Yanli Precision Technology Co., Ltd.展位号/ BOOTH NO.:2B01、2B02、2B03深圳市宜极邦机电设备有限公司 (108)Shenzhen Yijibond Equipment Co., Ltd展位号/ BOOTH NO.:2P05深圳市怡合达自动化设备有限公司 (108)Shenzhen Yiheda Automatic Equipment Co., Ltd.展位号/ BOOTH NO.:2F21深圳市怡和兴机械设备有限公司 (109)Yihexing Machinery Equiments Co., Ltd.展位号/ BOOTH NO.:2M01深圳市易事达电子有限公司 (109)Shenzhen Eastar Electronic Co., Ltd展位号/ BOOTH NO.:2C25深圳市因沃客科技有限公司 (110)展位号/ BOOTH NO.:3C01深圳市英宝电器有限公司 (110)Shenzhen Enbon Electrical Equipment Co., Ltd.展位号/ BOOTH NO.:3A05深圳市永而佳实业有限公司 (111)Shenzhen Yongerjia Industry Co., Ltd.展位号/ BOOTH NO.:3H15、3H16深圳市永佳诚光电科技有限公司 (111)Shenzhen Yongjiacheng Optoelectronic TechnologyCo., Ltd.展位号/ BOOTH NO.:3D44、3D45深圳市裕林机电有限公司 (112)展位号/ BOOTH NO.:2R05深圳市云章光电有限公司 (112)ShenZhen YZH Opto-eiectronic Co., Ltd展位号/ BOOTH NO.:2A12深圳市智晨自动化设备有限公司 (113)展位号/ BOOTH NO.:2O09、2O10深圳市智威堡科技有限公司 (113)ShenZhen Chipower Techology Co., LTD展位号/ BOOTH NO.:3B17深圳市中帝威科技有限公司 (114)Shenzhen Tai Wei Technology Co., Ltd.展位号/ BOOTH NO.:3B03深圳市中光光电有限公司 (114)ShenZhen CoreShine Optoelectronics Co., Ltd展位号/ BOOTH NO.:2017深圳市中建南方净化设备有限公司 (115)展位号/ BOOTH NO.:3G41深圳市中信华电子有限公司 (115)Shenzhen Zhongxinhua Electronics Co., Ltd展位号/ BOOTH NO.:2B17、2B18深圳市中原精工电子设备有限公司 (116)展位号/ BOOTH NO.:3B18深圳市中智谷电子科技有限公司 (116)ShenZhen E-light Electronics Technology Co., Ltd展位号/ BOOTH NO.:2K21深圳市洲明科技股份有限公司 (117)Unilumin Group Co., Ltd展位号/ BOOTH NO.:2P07深圳翔之韵电子有限公司 (117)展位号/ BOOTH NO.:2E01深圳新美化光电设备有限公司 (118)ShenZhen Shin Mei Hua Optoelectronics Equipment Co., Ltd.展位号/ BOOTH NO.:3D43深圳市奕超光电科技有限公司 (118)Shenzhen Yichao Optoelectronics Technology Co., Ltd展位号/ BOOTH NO.:2F01深圳市洲侨创新除湿技术有限公司 (119)CBI Innovation Dry Technology Co., Ltd展位号/ BOOTH NO.:3E07深圳正翰数码通讯有限公司 (119)Supa Technology Co., Ltd.展位号/ BOOTH NO.:2F01深圳中科维优科技有限公司 (120)Shenzhen CAS VU Technologies Co., Ltd展位号/ BOOTH NO.:3H11升诠电子材料(深圳)有限公司(升彬公司) (120)Sheng Chyuarn Electronic Material(Shen Zhen)Co., Ltd展位号/ BOOTH NO.:2P03、2P04视展宏图(北京)科技有限公司 (121)VisionShow (Beijing) Technology Co., Ltd.展位号/ BOOTH NO.:2A17苏州达格贸易有限公司 (121)Dage Trading (Suzhou) Co., Ltd.展位号/ BOOTH NO.:3F46、3F47苏州健崴电子科技有限公司 (122)展位号/ BOOTH NO.:2C43苏州威尼逊自动化控制有限公司 (122)uzhou Venison Automation Control Co., Ltd展位号/ BOOTH NO.:3F41苏州中泽光电科技有限公司 (123)Suzhou Zhongze optoelectronics Technology Co., Ltd展位号/ BOOTH NO.:3A07深圳市特力达光电有限公司 (123)Shenzhen Teleda Optoelectronic Technology Co., Ltd展位号/ BOOTH NO.:3D29钛升科技股份有限公司 (124)E&R Engineering Corp.展位号/ BOOTH NO.:2O12、2O13特殊光机有限公司 (124)Optical System Integrator Ltd.展位号/ BOOTH NO.:2C06天津罗升企业有限公司 (125)Tianjin Ace Pillar Enterprise Co., Ltd.展位号/ BOOTH NO.:2G28武汉华灿光电有限公司 (125)Wuhan HC Semitek Co., Ltd.展位号/ BOOTH NO.:3H10厦门捷能工业有限公司 (126)Carry Beam Co., Ltd展位号/ BOOTH NO.:2D28先进光电器材(深圳)有限公司 (126)Dvanced Optoelectronic Equipment(Shenzhen) LTD.展位号/ BOOTH NO.:2E21先进太平洋科技有限公司 (127)ASM Pacific Technology Ltd展位号/ BOOTH NO.:3F07香港真明丽集团 (127)Neo-Neon Led Lighting International LTD展位号/ BOOTH NO.:3A16湘煤华磊光电有限责任公司 (128)展位号/ BOOTH NO.:3B10深圳鑫宏博照明有限公司 (128)Shenzhen Laendi Lighting Co., Ltd展位号/ BOOTH NO.:2011迅杰科技股份有限公司 (129)Ene Technology Inc展位号/ BOOTH NO.:3H14烟台金鹰科技有限公司 (129)YanTai Golden Eagle Technology Co., Ltd展位号/ BOOTH NO.:3D37洋鑫科技股份有限公司 (130)GlacialTech Inc.展位号/ BOOTH NO.:2D21耀辉精工有限公司 (130)Bright Seiko Co., Ltd.展位号/ BOOTH NO.:3D26邑升顺电子(深圳)有限公司 (131)展位号/ BOOTH NO.:3E50英德科技有限公司 (131)Intotest Sdn. Bhd.展位号/ BOOTH NO.:3G01英特美光电(深圳)有限公司 (132)Intematix Photonics (ShenZhen) Co., Ltd展位号/ BOOTH NO.:3D35、3D36元利盛精密机械 (132)Evest Corporation展位号/ BOOTH NO.:3I09、3I10浙江佳宏电子科技有限公司 (133)Zhejiang Jiahong Electronic Technology Co., Ltd展位号/ BOOTH NO.:3I02浙江浙大之光照明技术研究有限公司 (133)展位号/ BOOTH NO.:3D01浙江中宙光电股份有限公司 (134)Zhejiang Z-light Optoelectronics Co., Ltd.展位号/ BOOTH NO.:2P08郑州华宇科技有限公司 (134)Zhengzhou Huayu Technology Co., LTD展位号/ BOOTH NO.:3E29志圣科技(广州)有限公司 (135)C SUN TECH.展位号/ BOOTH NO.:2C01中国电子科技集团公司第四十五研究所 (135)China Electronics Technology Group Corporation No. 45 Research Institute展位号/ BOOTH NO.:3B12中山品佳光电有限公司 (136)Ackotec (Zhong Shan) Optoelectronic Co., Ltd.展位号/ BOOTH NO.:3G49、3G50中山市达明电子有限公司 (136)Zhongshan Hopelight Electonics Co., Ltd展位号/ BOOTH NO.:2O14、2O15中山市晶博光电科技有限公司 (137)Zhongshan Kinghood Optoelectronics Co., Ltd展位号/ BOOTH NO.:2001、2002株式会社拓普康 (137)Topcon Technohouse Corporation展位号/ BOOTH NO.:3B19珠海环生塑料管材有限公司 (138)展位号/ BOOTH NO.:2A30、2A31珠海市爱特保实业发展有限公司 (138)Zhu Hai Aitop Industrial Development Co., Ltd展位号/ BOOTH NO.:2R312011第七届广州国际LED展 (139)LED CHINA 2011展位号/ BOOTH NO.:2R22、2R23《LED世界》、《LED屏显世界》杂志社 (139)<THE WORLD OF LED><THE WORLD OF LED DISPLAY>Magazine office展位号/ BOOTH NO.:9018环球资源 (140)展位号/ BOOTH NO.: 3M10深圳市新亚洲资讯有限公司/国际LED资讯网 (140)。

中国西部建设通江达海大通道

3 笔下 也是 那样地遥 远 : “ 北望 长安 , 铁 路 主通道 建设 ,基 本建 成 了以省会 1 亿元 的咸 阳国际 机场扩 建工程 将于 西

可 怜 无 数 山 。 ”

西安 为 中心 ,以横穿八 百 里秦 川的宝 今年 完 工 ,届 时 ,旅客 吞吐量 可达 到 5 万人 次 , 当之无愧 地成 为西北 “ 空 鸡 一潼关 高速 公路 为主轴 的高 等级 公 7 0

目前 ,陕西 省也 是铁 路 建设 的大

西 安 神 枢 纽 ,特殊 的 区位优 势决 定 它必 然成 工地 。近三年 来 , 安 一 康铁路 、 为东西部 合 作 的前沿地 带 。然而 ,交 木延 安铁 路相 继提 前建 成通 车 ,与已

然 而 ,几千年 来 古老 而广 袤 的西

部 留 给 人 的就 是 那 曲 唱 了上 千 年 的 通 不便使 陕 西 的优 势长 期 以来很 难发 经建 成 的包头 一神 木 、西 安 一延 安铁 《蜀道难 》 尔来 四万 八 千岁 , 与秦 挥 出来 。 :“ 不 路 相接 ,共 同构成 一条 纵贯 陕西 南北 把 构筑 交通 先行 图成 为 陕西省 决策 的铁 脊梁 , 关 山阻隔千 万重 的陕北 、

有许 多的辉煌 。 国时期 , 中人 用水 战 汉 火激 石法开凿出了世界上第一个人工穿 山隧道—— 褒斜 栈道: 秦始皇 当年 在陕

构筑西 部交通 先行 图

林 一靖 边高速 公 路 、亚洲最 长 的公路

基 础 设 施 建 设 是 欠 发 达 地 区 经 济 隧道 秦岭 隧道 等工 程正 在建 设 中。交

塞通 人烟 。 危乎 高哉 ,蜀道 之难 难 ”“

代 近 陕南 紧 密地联 系在 一起 。这 条铁 路经 于 上 青 天 ! 通 不 便 使 西 部 成 了 国 人 者 的共识 和 行动 。 省长 贾治 邦说 , ”交 心 目 中永 远 的遥 远 与苍 凉。就 连地 处 几年 来 ,陕 西把 加快 基础 设施 建设 作 襄渝 铁 路 、阳安铁 路入 川 ,成 为我 国 重点 抓通江 达海 的公 路 、 西部 铁路 网又一条 南北 大动脉 。投资 大 陆 中心 地带 的西 安 ,在古代 诗 人的 为主攻 方 向 ,

超级工程

中国最大的超级工程徐朝宪根治黄河水患工程是未来中国的超级工程,是夯实中华民族伟大复兴的基础性工程,是能让华北平原几亿人旱涝无忧的水利工程。

是能让中国国土面积每年增加30万亩的战略性工程,是100年工期可以增加3000万亩国土面积的开疆扩土性工程,是200年工期可以增加6000万亩国土面积的超级粮仓工程。

以上图像是根治黄河水患的详细规划图,如果能成功实行的话,黄河就会永远安澜,悬河就会落地,黄河频繁决口,百年一改道的历史规律就会终结。

中原五省的人民安居乐业,在也不用担心黄河决口的梦想就会实现。

黄河水患的根源是泥沙淤积河道,形成地上悬河,无奈之下,只有靠修筑大堤预防黄河决口,改道,但是,靠政府年年出钱修筑,加高2000多公里黄河大堤,总有一天会掏空国库的银钱,到那时,黄河大堤就会年久失修,决口,改道就会不可避免发生了。

为了黄河永远不再决口,不在改道,我们必须放弃靠黄河大堤预防决口,改道的旧有思路,用一种全新的思路根治黄河水患,用一种国家不用年年投入巨额金钱维护黄河大堤,反而年年从根治黄河水患工程中收取巨额税收的方案替代靠治水靠堵的旧模式。

治水患就是治泥沙的新思路彻底根治黄河水患的核心思路就要让水沙分离,水沙分离成功以后的黄河清水灌溉田地,分离出来黄河泥沙被万吨巨轮运输到琼港沙洲填海造地。

没有了泥沙淤积黄河下游河道,我们就不需要年年加高黄河大堤了,没有泥沙淤积河道,决口,改道自然就不会发生了。

所以我们只要控制好泥沙淤积,黄河水患就会永远消失。

为了让黄河水沙成功分离,必须要一个巨型沉砂池,在黄河发生大洪水的时候,这个巨型沉砂池能够存储全部的黄河大洪水,能够让黄河大洪水中的泥沙不受外力的影响沉积在巨型沉砂池中,有了这个巨型沉砂池,黄河水中的泥沙就会沉积在这个沉砂池中,就不会淤积下游河道,就不会淤积渤海,没有持续不断的黄河泥沙淤积渤海,渤海的面积就不会缩小,渤海终究会被黄河泥沙填满的命运就会改变。

杜绝水患的新思路如何彻底,永远根治黄河水患,我们可以参考三峡水库高峡出平湖的思路,用巨型水库的模式杜绝水患,用深深的峡谷存储黄河大洪水的模式杜绝水患。

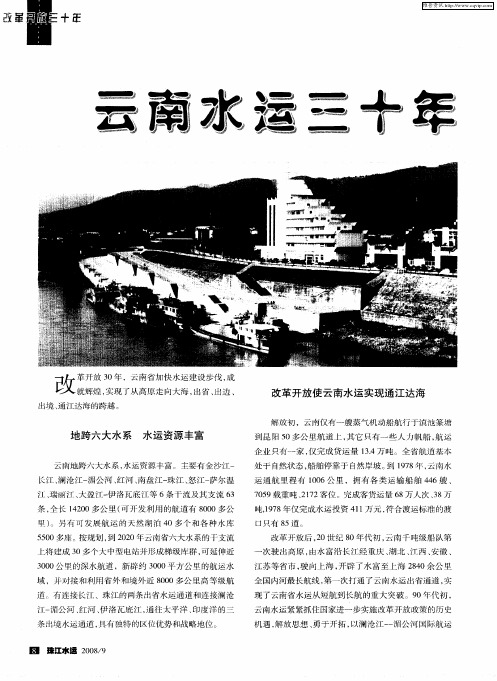

云南水运三十年实现新跨越

救 星

十

隼

1 f▲ 1革开放 3 年 ,云南省加快水运建设步伐 , 0 成

H ,l -

就辉煌, 实现了从高原走向大海, 出省、 出边、

出境 、 江达海 的跨越 。 通

改革 开 放使 云 南 水运 实现 通 江达 海

解放 初 ,云南 仅有一 艘蒸 气机 动船 航行 于滇 池篆 塘

输 船舶 1 9 8艘 、3 9 1 2 7 6客位 、 6 6 6 9 9载 重 吨 。有 渡 船 7 0 6

原湖 泊最 大 的千 客旅 游 客船 , 年接 待 中外 游 客 10 5 万人

次。

条 , 完成 渡运量 2 0 多万人 次 。云南 省大 理洱海 投入 年 00 营 运 的 10 客 豪华 游 船成 为 我 国高 原 湖 区之最 ,澜 沧 00

地跨六大水 系 水运资源丰富

云 『地 跨六大 水系 , 幸 i 水运 资源 丰富 。主要有 金 沙江一 长汀 、 沧 江一 澜 湄公河 、 红河 、 盘 江一 江 、 南 珠 怒江一 萨尔 温 江、 瑞丽 江 、 大盈 江一 洛 瓦底 江等 6条干 流及 其支 流 6 伊 3 条 , 长 1 2 0多公 里 ( 仝 40 可开 发 利用 的航 道 有 8 0 0 0多 公 ) 。另 有 可 发展 航 运 的 天 然 湖泊 4 0多个 和 各 种 水 库 50 5 0多座 。按 规划 , 2 2 到 0 0年云南 省六 大水 系的干 支流

维普资讯

改 晕

十 i

泸沽 湖 、 江第 一 湾 、 长 香格 里 拉纳 帕 海 等

湖 库 区进 行 了航 运基 础 设施 建 设 。2 0 07

筠

口本 刊特 约记 者 刘 书含

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录一、工程分项开工申请批复表二、施工技术方案申报批复表三、施工组织设计1、编制范围及依据2、工程概况3、施工方案、方法4、施工进度计划5、施工组织机构6、主要管理人员配备表7、主要施工机械配备表,劳动力、材料需要计划表8、质量保证措施9、安全保证措施10、文明施工和环保措施四、施工放样报验单五、试验资料达海1#高架桥桩基础施工组织设计第一节、编制范围及依据一、编制范围K56+761达海1#高架桥桩基础。

其中左线Z3K56+654.507~Z3K56+875.245长220.74m,右线K56+638.026~K56+883.97全长245.94m。

二、编制依据1、桂三高速公路GSTJ02合同段施工承包合同书,招投标文件及施工设计图等。

2、公路桥梁施工技术规范。

3、公路工程质量检验评定标准。

4、桂三公司、总监办、工作组、监理处有关文件精神。

5、合同总工期要求及我部施工组织总体部署。

6、现场实地测量资料。

三、编制原则1、贯彻合同要求及设计意图2、施工方案体现科学适应,合理组织施工3、确保施工安全,质量优良。

4、积极推行新技术、新工艺,实行规范化、标准化作业,确保计划工期和质量目标的实现。

第二节、工程概况该桥为分离式桥梁,跨越山谷,左线上部构造为3×30m+4×30m预应力连续T梁,左线起点位于Z3K56+654.507,终点位于Z3K56+875.245,桥长220.74米,下部构造2#墩为实体墩配桩基础,7#台为U台配扩大基础,其余墩台为双柱式墩配桩基础。

右线上部构造为4×30m+4×30m预应力连续T梁,右线起点位于K56+638.026,终点位于K56+883.97,桥长245.94米,下部构造3#墩为实体墩配桩基础,其余墩台为双柱式墩配桩基础。

一、地质情况如下:地层岩性从上至下为:强风化变质砂岩、粉质粘土→中风化变质砂岩。

地质层主要为强风化变质砂岩及中风化变质砂岩。

设计要求桩基础嵌入中风化变质砂岩深度不小于4.5m,扩大基础要求嵌入完整中风化变质砂岩不小于1m,并奠在较完整的岩面上。

二、全桥桩基础工程数量如下:该桥共有桩基36根774.392米,其中桩径1.5米桩基14根总长287.29米,桩径1.6米2根总长60.802米, 桩径1.8米14根总长313.1米, 桩径2.0米6根总长113.2米。

C25桩基砼:1782.3m3,钢筋制安:HRB335Φ28钢筋99.244吨; HRB335Φ25钢筋34.9956吨;R235φ10钢筋19.561吨,超声波检测φ57桩基检测管2849.3m。

(详见达海1#高架桥桩基成孔方法一览表)第三节、施工方案、方法一、施工方案及总体布署考虑该桥施工场地及预制场所处位置,本着总体计划、合理安排、分段施工原则进行施工。

1、本桥共有桩基础36根,桩径为φ150cm、φ160cm、φ180cm和φ200cm,全为嵌岩桩,桩基嵌入中风化层深度不小于4.5m,并奠基在较完整岩面上。

根据桩基地质情况和桥位地貌,我部拟采用人工挖孔工艺成孔为主,对河流中和河岸边桩基采用冲击钻机成孔的施工方案。

附:达海1#高架桥桩基成孔方法一览表达海1#高架桥左线桩基成孔方法一览表达海1#高架桥右线桩基成孔方法一览表2、从8#台K56+880.97在主线左右线中间沿山坡修一条汽车纵向便道达到0#台K56+641.026处,做为达海1#高架桥现场施工主要道路。

3、桩基钢筋在钢筋加工棚内加工,现场就地制作成型,用吊车安装。

4、搅拌站设G321K695+170左侧,配2台HZS50E强制式搅拌机及自动计量设备。

桩基砼集中拌和,砼搅拌车运送和砼泵送浇注,部分桩基采用吊装浇注。

二、施工顺序,作业面人员机具组合:1、施工顺序左线从位于山顶的6#墩桩基开始施工,向0#桥台方向推进作业,右线从位于山顶的8#台桩基开始施工,向0#台方向推进作业。

全部桩基于2014年5月初完成。

安排2个队伍进行施工,其工作任务划分、次序及设备配置见下表。

2、基础施工说明a.每队同时开工两个桩,一个桥墩2个桩孔同时开工,桩基一队16根桩,施工工期为180天,桩基二队20根桩,施工工期为180天。

b.桩基一队、桩基二队同时开工。

施工便道和施工平台完成后,再施工左线6#~0#,右线8#~0#桥墩台桩基。

各队任务视情况可适当调剂;c.桩基均用人工挖桩成孔。

d、由基础一队承担左线墩台桩基施工,基础二队承担右线墩台桩基施工。

三、挖孔灌注桩施工1、施工工艺流程平整场地→放线定位→布设截、排水沟→开挖土方(或开炸石方)→安设护壁模板设置操作平台→灌注护壁混凝土→拆除模板,继续下一段的施工→终孔检查,监理验收钢筋笼安放→监理验收→灌注桩身砼→质量检测2、挖掘作业方法(1)、平整场地清除坡面危石浮土,开挖土方平整场地,使桥墩桩基范围内形成操作平台。

孔口四周挖好排水沟,及时排除地表水,布置好出碴道路。

(2)、放线定位根据设计图提供的控制点,利用坐标法放出桩位中心点,并测出地面标高。

桩位轴线采取在地面设十字控制基准点进行准确定位。

为保证基桩不偏位,开挖中每班检查桩孔中心线二至三次。

检查方法是利用地表上十字控制点定出桩中心线,然后用吊绳吊一线锤于桩孔中,测量桩孔挖掘是否符合要求。

(3)、人工挖孔成桩工艺人工挖孔成桩挖掘方式有两种:一种在土层及全(强)风化砂岩层中人工挖掘成孔;一种在中风化岩中采用爆破法开挖岩石成孔。

A、人工挖掘成孔a、为安全和施工方便起见,取1m为一施工段,即每挖1m即设置内模浇注护壁砼。

挖土由人工从上到下逐段用镐、锹进行,遇坚硬土层则用锤、钎破碎,或用风镐凿碎,同一段内挖土秩序为先中间后周边,弃土装入吊桶内。

垂直运输则在孔口安设支架,采用绞车提升,有条件则采用电动链滑车架设三脚架,用10KW~20KW慢速卷扬机提升,吊至地面上后用人工挑运或汽车运出场外,弃至指定地点。

b、支设护壁模板开挖深度达1m,即支内模浇砼护壁,模板由4块活动钢模板组合而成。

为了控制好护壁支模中心线,应将桩位轴线、高程引到第一节砼护壁上,每节以十字线对中,吊大线锤控制中心点位置,用尺找圆周,然后由基准点测量孔深。

c、灌注护壁混凝土由于护壁起着护壁与防水双重作用,因此护壁砼要注意捣实,并且上、下护壁需接搭8~10cm,护壁厚度一般下口8~12cm,上口15~20cm。

第一节砼护壁高出地面30cm左右,以便于挡水和定位。

如地质情况较好,护壁可采用素砼;如地质情况较差,遇流砂、淤泥等,则护壁内需加钢筋网,30~40cm间距配Ф6环向筋和直筋,砼强度采用C20。

当护壁砼达到一定强度后便可拆除模板(一般在常温下约24h可以拆除模板),再挖下一段土方,然后继续支模灌注护壁砼,如此逐段挖孔,护壁,直至要求深度。

d、护壁砼要求机械拌和,不准人工拌和;e、护壁设置情况:①土层,全(强)风化破碎板岩层应护壁;②较硬岩层如渗水大,应护壁;③弱风化板岩层渗水小,不护壁;④1.5~2.0m直径桩基一般上口护壁厚15cm,下口护壁厚8cm,河沟砂砾层及桩径较大者护壁上口增至15~20cm,下口8~12Cm;⑤一般情况下,每挖深1m,浇护壁砼,特殊情况挖深0.5m即浇护壁砼。

人工挖孔桩边挖边护法施工示意图B. 爆破法开挖成孔进入中风化砂岩,则需采用孔内爆破施工。

为确保施工安全,提高生产效率,孔内岩石须爆破时,采用浅眼爆破法进行施工,严格控制炸药用量,并在炮眼附近加强支撑和护壁,防止震坍孔壁。

a、炮眼平面布置根据以往经验,爆眼数量平面布置见下图。

1.5m、1.6m桩径均匀布置3层炮眼:中心1眼、中层3眼、外层9眼。

1.8m桩径均匀布置3层炮眼:中心1眼、中层4眼、外层12眼。

2.0m桩径均匀布置3层炮眼:中心1眼、中层8眼、外层14眼。

中间炮眼集中掏心,四周斜插挖边。

每两层之间的炮眼间距不超过0.4m。

中心炮眼1.0~1.2m深,中间炮眼0.9~1.0m深,外边炮眼0.7~0.9m。

炮眼平面布置图b、炸药用量单位耗药量的取值据《路桥施工常用数据手册》中“爆破施工常用数据”表,板岩以松动为主爆破时,其单位耗药量为K=0.7~0.9Kg/m3,因考虑到井孔爆破临空面只有1个,药包向上爆破时,爆力需克服眼岩石的全部自重,从而减少了药包的作用效果。

因此单位耗药量取上限值,即K=0.9 Kg/m3。

每1m桩孔所要炸药的岩石体积为:V=(л/4)D2×1=л/4×2.02×1=3.14m3(D 为平均直径,取 2.0m),则爆破每1m桩孔内岩石所需要药量为:Q=KV=0.9×3.14=2.826kg.在进行施工作业时,一般要求炮眼深度为0.9m,则用药量为0.9×2.826=2.54kg.现工地用二号岩石乳化炸药每卷净重130g,则所需药卷数为2.54/0.13=20卷。

在施工过程中,2.0m桩径暂按1卷每孔装药,根据爆破效果再调整用药量。

c、爆破注意事项孔内爆破施工应注意以下事项:①全部采用微差电雷管引爆,中心孔用1段毫秒雷管,中间层用3段毫秒雷管,外边层用5段毫秒雷管。

②必须打眼放炮,严禁裸露药包。

对于软岩石炮眼深度不超过1.2m,对于硬岩石炮眼深度不超过0.8m。

炮眼数目、位置和斜插方向,应按岩层断面方向来定,中间爆眼集中掏心,四周斜插挖边。

③有水眼孔要用防水炸药,尽量避免瞎炮。

如有瞎炮需由爆破人员按安全规程处理。

④爆破人员必须是持上岗证者,凡无爆破上岗证者,一律不得从事爆破作业。

⑤爆破器材必须有专人管理且分开储存,分开运输,领用要签字,数量要核对,严禁多领少用。

⑥炮眼附近的支撑应加固或设防护措施,以免支撑炸坏引起坍孔。

⑦装药时严禁用金属物体筑炮,堵塞材料以粘土为主,孔口用钢板罩盖,并在其上堆放4~6包沙袋(满装砂砾)为防冲口。

起爆前应对危险区警戒线内人员进行疏散,确认无误后方可以口哨为号指挥爆破。

⑧孔内放炮后须迅速排烟。

主要采用高压风管或电动鼓风机放入孔底吹风排烟。

每次爆破后洒水及空压机排烟通风时间不少于0.5h。

⑨一个孔内进行爆破作业,其它邻近孔内的施工人员也必须到地面安全处躲避。

d、成孔施工安全措施①从事挖孔作业的工人以健壮男性青年民工为主,须经健康检查和井下、用电、吊装及简单机械操作等安全作业培训且考核合格后,方可进入现场施工。

②在桩孔挖掘前,认真研究钻探资料、分析地质、水文情况,对可能出现流砂、管涌、涌水以及有害气体等情况制定出有针对性的安全防护措施。

如施工人员对安全施工存在疑虑,则先与有关单位商讨、共同研究应急对策。

③切实做到孔口操作平台自成稳定体系,防止在护壁下沉时被拉垮。

④井孔安设牢固可靠的安全梯,以便于施工人员上下;使用的钢(木)绞车应安全可靠并配有启动卡紧保险装置。