电液伺服控制系统的设计(精品文档)

第4章电液控制系统设计

(3)力矩马达工作原理

用弹簧管支承衔铁的力矩马达 1——弹簧管,2——液压放大元件 永磁动铁式力矩马达

在零位时,衔铁正 好处于四个气隙的中间 位置,弹簧管也正好在 正中零位。当输入 i 而 产生电磁力矩后,电磁 力矩使衔铁偏转,弹簧 管也受力歪斜变形,作 用在衔铁上的电磁力矩 与弹簧管变形时的弹性 力矩平衡,也就是电磁 力矩 Td 通过弹簧管弯曲 变形而转化为衔铁的角 位移。

力反馈两级电液伺服阀结构原理图

力矩马达(或力马达):将电气信号转换为力矩或力 液压放大器:控制流向液压执行机构的流量或压力 阀流量较大时,采用两级或三级电液伺服阀的形式。 包括液压前置级和功率级 液压前置级:单(双)喷嘴挡板阀、滑阀、射流管 阀、射流元件 功率级:滑阀 反馈机构(或平衡机构):使伺服阀的输出压力或流 量与输入电气控制信号成比例,使伺服阀本身成为闭 环系统 平衡机构:用于单级伺服阀和两级弹簧对中式伺服阀, 通常为各种弹性元件,为一力-位移转换元件

3.电液比例控制系统的分类

①按所用的电液比例控制元件的种类可分为:电液 比例压力控制系统、电液比例流量控制系统、电液 比例方向控制系统和电液比例变量泵控制系统。 ②按被控物理量种类可分为:电液比例位置控制系 统、电液比例速度控制系统和电液比例力控制系统。 ③按系统输出信号是否反馈可分为:闭环系统和开 环系统。 ④按对液压执行元件的控制方式可分为:阀控系统 和泵控系统。

式中,

h

2 4 e Ap

Vt M t

为无阻尼液压固有频率;

Bp 4 Ap Vt e M t

K h ce Ap

e M t

Vt

为阻尼比。

(2)阀-液压马达动力装置

对阀控液压马达,由阀的线性化流量方程、进出油

电液伺服系统

电液伺服系统电液伺服系统是一种将电气信号转换为液压能量的控制系统。

它通过控制液压阀的开启和关闭来调节液压执行器的工作状态,从而实现对机械装置的精确控制。

本文档将详细介绍电液伺服系统的结构、工作原理、常见问题及解决方案等内容。

一、系统结构1.1 主机部分主机部分是电液伺服系统的核心组成部分,包括电液转换器、伺服阀、传感器等。

其中,电液转换器将电信号转换为液压能量,伺服阀通过控制液压流量来控制液压执行器的运动,传感器用于监测执行器的位置和速度。

1.2 液压执行器液压执行器是电液伺服系统中的重要组成部分,主要包括液压缸和液压马达两种。

液压缸可将液压能量转换为机械能,实现直线运动;液压马达则可将液压能量转换为机械能,实现旋转运动。

1.3 控制部分控制部分由控制器和信号处理器组成,用于接收、处理和传输控制信号。

控制器可根据输入信号的变化调节伺服阀的开启度,从而实现对电液伺服系统的精确控制。

二、工作原理2.1 系统工作流程电液伺服系统的工作流程一般包括输入信号采样、信号处理、控制指令、伺服阀控制和液压执行器动作等步骤。

具体流程如下:(1)输入信号采样:传感器将液压执行器的位置和速度等信息转换为电信号,并传输给信号处理器。

(2)信号处理:信号处理器对输入信号进行滤波、放大等处理,将其转换为控制系统可识别的信号。

(3)控制指令:控制器根据输入信号的变化相应的控制指令。

(4)伺服阀控制:控制器根据控制指令调节伺服阀的开启度,控制液压系统的流量大小。

(5)液压执行器动作:伺服阀的控制信号作用于液压执行器,使其按照要求的位置和速度进行运动。

2.2 系统控制策略电液伺服系统可采用位置控制、速度控制和力控制等不同的控制策略。

其中,位置控制可实现对执行器位置的精确控制;速度控制可实现对执行器速度的精确控制;力控制可实现对执行器施加的力或扭矩的精确控制。

三、常见问题及解决方案3.1 液压系统压力不稳定可能原因:(1)供油系统压力不稳定。

电液伺服控制系统

1电液伺服控制系统1.1电液控制系统的发展历史概述液压控制技术的历史最早可以追溯到公元前240年,一位古埃及人发明的液压伺服机构———水钟。

而液压控制技术的快速发展则是在18世纪欧洲工业革命时期,在此期间,许多非常实用的发明涌现出来,多种液压机械装置特别是液压阀得到开发和利用,使液压技术的影响力大增。

18世纪出现了泵、水压机及水压缸等。

19世纪初液压技术取得了一些重大的进展,其中包括采用油作为工作流体及首次用电来驱动方向控制阀等。

第二次世界大战期间及战后,电液技术的发展加快。

出现了两级电液伺服阀、喷嘴挡板元件以及反馈装置等。

20世纪50~60年代则是电液元件和技术发展的高峰期,电液伺服阀控制技术在军事应用中大显身手,特别是在航空航天上的应用。

这些应用最初包括雷达驱动、制导平台驱动及导弹发射架控制等,后来又扩展到导弹的飞行控制、雷达天线的定位、飞机飞行控制系统的增强稳定性、雷达磁控管腔的动态调节以及飞行器的推力矢量控制等。

电液伺服驱动器也被用于空间运载火箭的导航和控制。

电液控制技术在非军事工业上的应用也越来越多,最主要的是机床工业。

在早些时候,数控机床的工作台定位伺服装置中多采用电液系统(通常是液压伺服马达)来代替人工操作,其次是工程机械。

在以后的几十年中,电液控制技术的工业应用又进一步扩展到工业机器人控制、塑料加工、地质和矿藏探测、燃气或蒸汽涡轮控制及可移动设备的自动化等领域。

电液比例控制技术及比例阀在20世纪60年代末70年代初出现。

70年代,随着集成电路的问世及其后微处理器的诞生,基于集成电路的控制电子器件和装置广泛应用于电液控制技术领域。

现代飞机上的操纵系统。

如驼机、助力器、人感系统,发动机与电源系统的恒速与恒频调节,火力系统中的雷达与炮塔的跟踪控制等大都采用了电液伺服控制系统。

飞行器的地面模拟设备,包括飞行模拟台、负载模拟器大功率模拟振动台、大功率材料实验加载等大多采用了电液控制,因此电液伺服控制的发展关系到航空与宇航事业的发展,在其他的国防工业中如机器人也大量使用了电液控制系统。

电液力伺服控制系统设计与动态仿真

M Ks S Fm ef t1

表 1 工件疲劳实验机电液力伺服控制系统设计要求和给定参数 参 数

450 9000~ 180000 10 90000

单 位

kg N� cm cm N s

工 件

系统性能参数

≤±5

10

图 1 工件疲劳实验机电液力伺服控制系统原理图

静态设计的主要内容是确定液压动力元件参 数, 选择系统的组成元件。 液压动力元件参数应能满

+ 1)

(

2 s Ν 0 + 1) ( 2 + 2 × 2 + 1) Ξr Ξ0 Ξ0

s

图 2 系 统 sim ulink 动态模型

图 3 系统开环传递函数B ode 图

112

2. 2 系统稳定性分析 电液力伺服控制系统中伺服阀的固有频率一般 远大于负载固有频率, 可以视为比例环节。 此时, 若 负载刚度远大于液压弹簧刚度 , 系统动态特性主要 由液体压缩性形成的惯性环节决定; 若负载刚度远 小于液压弹簧刚度 , 则二阶振荡环节的固有频率处 的谐振峰值抬高。 只考虑液压缸与负载的动态特性 时, 系统是稳定的, 若考虑到力传感器、 伺服放大器 和电液伺服阀的相位滞后时 , 系统可能变为不稳定。 根据图 2 所示的系统 sim ulink 动态模型 , 绘制出系统 开环传递函数的 Bode 图如图 3 所示, 上图为幅频特 性图 , 下图为相频特性图。 由幅频特性图可看 出, 频 率为 Ξ0 = 674 rad �s

F g = K pA p s

2 2 Ξ m

式中 Ξm —— 负载固有频率; Ξr —— 一阶惯性环节的转折频率; Ξ0 —— 二阶振荡环节的固有频率; Ν 0 —— 二阶振荡环节的阻尼比。 通过系统给定参数和查阅伺服阀样本 , 计算当 负载弹簧 K s = 180000 N �c m 时, 传递函数中的主要参 数: 放大器增益 K a = 40000 m A� V , Ξr = 0. 588 rad �s, Ξ m = 200r ad �s , Ξ0 = 674r ad �s, Ν 0 = 0. 005 。 其中, 放大器 增益需要在求出系统开环增益后, 根据其他环节增 益获得。 系统开环增益 K 0 可根据稳态控制精度来确 定。 为得到 ± 5◊ 的稳态控制精度, 开环增益为 K 0 = 1�0. 05 = 20, 取 K 0 = 25。 根据系统各环节的传递函数 , 建立系统 si m ulink 动态模型如图 2 所示。

伺服控制(电液伺服系统 )课件

(二)系统的闭环刚度特性

闭环惯性环节转折频率的无因次曲线

17

闭环振荡环节固有频率无因次曲线

当h和Kv/h较小时

nc h

18

当h和Kv/h较小时

2 nc 2 h — Kv / h

闭环振荡环节阻尼系数无因次曲线

19

系统频宽主要受h和h的影响 和限制,应适当提高h和 h , 但过大的 h会降低nc,影响响

应速度。

电液位置控制系统闭环频率特性曲线

4)只有在工作频率接近谐振频率h时才有稳定性问题。当工作频率 接近h时,负载压力且也将接近ps了,也就是说压力趋于饱和,Kc变得很

大,阻尼系数比较高。

14

P116页使系统满足一定稳定要求的参数估算

由于以上几点原因,估算时一般可用

Kv

h

3

电液位置伺服系统难于得到较大的幅值稳定裕量Kg,而相位稳定

裕量 易于保证。

6

位置比较用电压比较代替 缸

电液伺服阀 液压能源

样板 给定

xi 位移 ei 比较eg 电伺服 I

传感器

- 放大器

ef

力矩 马达

液压 放大元件

扰动

液压 xp

执行件

位移 传感器1

A 双传感器阀控位置控制系统

7

由计算机图 形代替样板

程序 ei 比较eg

给定

-

ef

电液伺服阀 液压能源

电伺服 i 放大器

力矩 马达

11

将电液伺服阀看成比例环节

Kv

Ke Kd Ka Ksv iDm

TL

K V ce

iD K m

4

s

t

1

e ce

i +

电液伺服系统及其控制文档

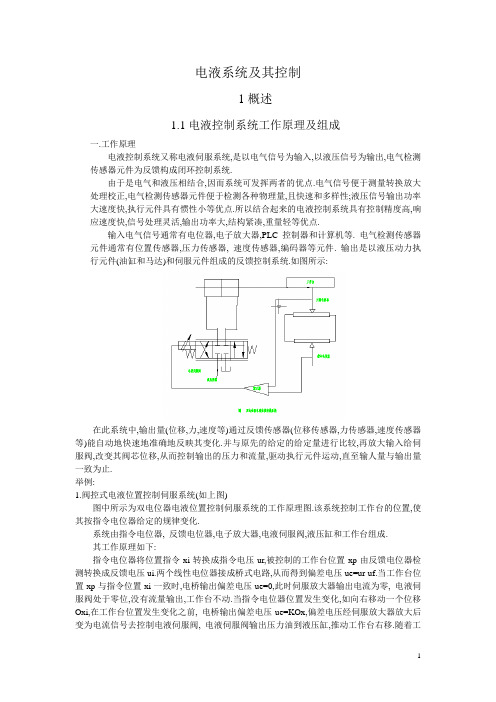

电液系统及其控制1概述1.1电液控制系统工作原理及组成一.工作原理电液控制系统又称电液伺服系统,是以电气信号为输入,以液压信号为输出,电气检测传感器元件为反馈构成闭环控制系统.由于是电气和液压相结合,因而系统可发挥两者的优点.电气信号便于测量转换放大处理校正,电气检测传感器元件便于检测各种物理量,且快速和多样性;液压信号输出功率大速度快,执行元件具有惯性小等优点.所以结合起来的电液控制系统具有控制精度高,响应速度快,信号处理灵活,输出功率大,结构紧凑,重量轻等优点.输入电气信号通常有电位器,电子放大器,PLC控制器和计算机等. 电气检测传感器元件通常有位置传感器,压力传感器, 速度传感器,编码器等元件. 输出是以液压动力执行元件(油缸和马达)和伺服元件组成的反馈控制系统.如图所示:在此系统中,输出量(位移,力,速度等)通过反馈传感器(位移传感器,力传感器,速度传感器等)能自动地快速地准确地反映其变化.并与原先的给定的给定量进行比较,再放大输入给伺服阀,改变其阀芯位移,从而控制输出的压力和流量,驱动执行元件运动,直至输人量与输出量一致为止.举例:1.阀控式电液位置控制伺服系统(如上图)图中所示为双电位器电液位置控制伺服系统的工作原理图.该系统控制工作台的位置,使其按指令电位器给定的规律变化.系统由指令电位器, 反馈电位器,电子放大器,电液伺服阀,液压缸和工作台组成.其工作原理如下:指令电位器将位置指令xi转换成指令电压ur,被控制的工作台位置xp由反馈电位器检测转换成反馈电压ui.两个线性电位器接成桥式电路,从而得到偏差电压ue=ur-uf.当工作台位置xp与指令位置xi一致时,电桥输出偏差电压ue=0,此时伺服放大器输出电流为零, 电液伺服阀处于零位,没有流量输出,工作台不动.当指令电位器位置发生变化,如向右移动一个位移Oxi,在工作台位置发生变化之前, 电桥输出偏差电压ue=KOx,偏差电压经伺服放大器放大后变为电流信号去控制电液伺服阀, 电液伺服阀输出压力油到液压缸,推动工作台右移.随着工作台的移动, 电桥输出偏差电压逐渐减小,当工作台移动Oxp等于指令电位器位移Oxi时, 电桥输出偏差电压为零, 工作台停止移动.反之亦然.系统的工作原理方块图如下:2.泵控式电液速度控制伺服系统该系统的液压动力执行元件由变量泵和液压马达组成,变量泵既是液压能源又是液压控制元件.由于操纵变量机构所需要的力较大,通常采用一个小功率的液压放大装置作为变量控制机构.如图所示为一泵控式电液速度控制伺服系统的原理图.图中所示系统采用阀控式电液位置控制机构作为泵的变量控制机构. 液压马达的输出速度由测速发电机检测,转换为反馈电压信号uf,与输入指令电压信号ur相比较,得出偏差电压信号ue=ur-uf,作为变量控制机构的输入信号.当速度指令为ur0时, 负载以某个给定的转速w0工作,测速机输出反馈电压uf0,则偏差电压ue0=ur0-uf0,这个偏差电压对应于一定的液压缸位置,从而对应于一定的泵流量输出,此流量为保持负载转速w0所需的流量.如果负载变化或其它原因引起转速变化时,则uf 不等于uf0,假如w大于w0,即uf大于uf0,则ue=ur0-uf小于ue0,使液压缸输出位移减小,使泵输出流量减小,液压马达转速自动下调至给定值.反之,如果转速下降,则uf小于uf0,则ue=ur0-uf大于ue0,使液压缸输出位移增大,使泵输出流量增大,液压马达转速自动回升至给定值.结论: 速度指令一定时, 液压马达转速保持恒定;速度指令变化时, 液压马达转速也相应变化.系统的工作原理方块图如下:二.电液伺服控制系统组成1.输入元件---其功用是给出输入信号加于系统的输入端.可以是机械的,电气的等如靠模,电位器,计算机等.2.反馈测量元件---测量系统输出并转换为反馈信号.如各类传感器(位置传感器,压力传感器,速度传感器等).3.比较元件---将输入信号与反馈信号进行比较,给出偏差信号.4.放大转换元件---将偏差信号放大,转换成液压信号.妲伺服放大器,电液伺服阀等.5.执行元件---产生调节动作加于控制对象上,如液压缸和液压马达等.6.控制对象---被控制的设备等,即负载.7.液压能源装置及各种校正装置等.1.2电液伺服控制的分类电液伺服控制系统可按不同的原则分类,基本上有五大类.一.按被控对象的物理量名称分类1.位置伺服控制系统主要是控制被控对象的位置精度的伺服控制系统,妲机床工作台的位置,板带轧机的板厚,振动试验台等系统.2.速度伺服控制系统主要是控制被控对象的速度精度的伺服控制系统,如原动机的调速,雷达天线的速度控制等.3.力伺服控制系统以力为被调量的伺服控制系统,如材料试验机,轧机张力控制系统等.二.按执行元件的控制方式分类1.阀控式伺服控制系统利用伺服阀控制的伺服控制系统称为阀控式伺服控制系统.它又可分为阀控缸系统和阀控马达系统两种.其优点是响应速度快,控制精度高,结构简单.缺点是效率低.2.容积式伺服控制系统利用变量泵或变量马达控制的伺服控制系统称为容积式伺服控制系统.它又可分伺服变量泵系统和伺服变量马达系统.三.按系统输入信号的变化规律分类1. 定值控制系统当系统输入信号为定值时称为定值控制系统.它的任务是将系统的实际输出量保持在希望值上.2. 程序控制系统当系统输入信号为按预先给定的规律变化时称为程序控制系统..3. 伺服控制系统伺服控制系统又称随动系统,其输入信号是时间的未知函数,而输出量能够准确快速地复现输入量的变化规律.四.按信号的方式分类1.模拟信号控制系统系统中全部信号都是连续的模拟量的系统称之.2.数字信号控制系统系统中全部信号都是数字量的系统称之.3. 数字-模拟混合控制系统系统中部分信号是数字量部分信号是模拟量的系统称之.五.按信号传递介质的形式分类1.机液伺服控制系统输入信号给定,反馈测量和比较均用机械构件实现的系统称之.2.电液伺服控制系统用液压动力元件,偏差信号的检测校正和初始放大等均用电气电子元件实现的系统称之.1.3电液伺服控制的优缺点一. 电液伺服控制的优点1.液压元件功率-重量比和力矩-惯量比(力-质量比)大,因而结构紧凑,体积小,重量轻,用于中大型功率系统优点更明显.比较举例:电气元件:最小尺寸取决于有效磁通密度,而有效磁通密度又受磁性材料的磁饱和限制;功率损耗产生的发热量散发又比较困难.因此功率-重量比和力矩-惯量比小,结构尺寸大.液压元件:功率损耗产生的发热量由油带到散热器去散热,其最小尺寸取决于最大工作压力,而工作压力可以很高(通常可达32MPa),因而元件尺寸小,重量轻, 功率-重量比和力矩-惯量比大.同功率:液压泵重量/电动机重量=10%-20%液压泵尺寸/电动机尺寸=12%-13%液压马达功率重量比=10倍相当容量的电动机液压马达力矩-惯量比=10-20倍电动机2.液压动力元件快速性好,系统响应快.加速能力强,能高速起动和制动.3.液压伺服系统抗负载的刚度大.二. 电液伺服控制的缺点1.液压元件抗污染能力差,对工作介质清洁度要求高.工作介质随温度变化而变化,对系统性能有影响.2. 液压元件制造精度高,成本高,且若元件的密封制造使用不当,易外漏,造成环境污染.3.液压能源传输不如电气系统方便2 电液伺服阀电液伺服阀是电液伺服系统中的主要元件,它既是电液转换元件,又是功率放大元件.它能够把微小的电信号转换成大功率的液压能(流量和压力),是电液伺服控制系统的核心和关键.电液伺服阀的输入信号是由电气元件来完成的,由它再转换成液压流量和压力,输出给执行机构,实现对执行机构各物理量的控制.2.1电液伺服阀的组成与分类一.组成电液伺服阀通常由力矩马达,液压放大器,反馈机构三部分组成.以下图的两级中力反馈式电液伺服阀为例,简单介绍如下:图中上半部为力矩马达,下半部为液压放大器(由四通滑阀组成的液压放大器), 反馈机构则由反馈杆11组成.它们的作用分别是:1.力矩马达(力马达)将输入的电信号转换成力矩或力控制液压放大器运动.2.液压放大器控制液压能源流向执行机构的流量和压力.3.反馈机构使伺服阀输出的流量和压力获得与输入信号相应的特性.二.分类电液伺服阀的种类很多,按不同的结构和机能常有以下几种分类:1.按输出量的控制功能分有:电液流量伺服阀---主要控制输出的液流流量特性,即在额定输入信号范围内,具有线性流量控制特性.电液压力伺服阀---在额定输入信号范围内,具有线性压力控制特性.电液压力-流量伺服阀---在额定输入信号范围内,具有线性压力-流量控制特性.2.按液压放大器的级数分有:单级伺服阀---只有一级放大元件.结构简单,价格低廉,但输出力和力矩小,输出流量小,对负载变化敏感.用于低压小流量和负载变化不大的场合.两级伺服阀---有两级放大元件.它克服了单级伺服阀的缺点,是最常用的型式.三级伺服阀---由一个两级伺服阀作前置级,控制第三级功率滑阀.通常只用于大流量(200L/min)以上的场合.3.按第一级阀的结构分有:滑阀---第一级阀的结构是滑阀.此类阀流量和压力增益高,输出流量大,对油清洁度要求较低.但加工复杂,分辨率低,响应慢,滞环较大,阀芯受力大.喷咀挡板--- 第一级阀的结构是喷咀挡板. 此类阀灵敏,动态响应快,线性度好.但对油清洁度要求高,挡板受力小,驱动功率小.射流管--- 第一级阀的结构是射流管阀. 此类阀抗污染强,但动态响应慢,受油温响应大.4.按反馈形式分有:滑阀位置反馈---利用滑阀的位置反馈的阀,常用的有直接位置反馈,机械位置反馈,位置电反馈,位置力反馈等.直接位置反馈---阀芯位移通过反馈杆与挡板相连,构成滑阀位移力反馈.常用于两级伺服阀.机械位置反馈---将功率级滑阀的位移通过机械机构反馈到前置级.位置电反馈---将功率级滑阀的位移通过位移传感器反馈到伺服阀的放大器输入端,实现功率级滑阀阀芯定位.2.2 力矩马达力矩马达是将电信号转换成机械运动的一种电气-机械转换.一.力矩马达工作原理利用电磁原理,由永久磁铁(或激磁线圈)产生极化磁场,而电信号通过控制线圈产生控制磁场,两个磁场相互作用,产生与控制信号成比例并能反映控制信号的极性的力或力矩,使其运动部分产生直线位移或角位移的机械运动.二.力矩马达分类1. 根据运动形式分1) 角位移马达--力马达,可移动件是直角位移.2) 直线位移马达—力马达,可移动件是直线位移.2.按可动件结构分1)动铁式---可动件是衔铁.2)动圈式---可动件是控制线圈.3.按极化磁场产生的方式分1)永磁式---利用永久磁铁建立极化磁通.2)非极磁式---无专门的极磁线圈,两个控制线圈差动连接,利用常值电流产生极化磁通.3)固定电流极磁式---利用固定电流通过极磁线圈建立极化磁场.三.力矩马达要求1.能产生足够的输出力和行程,且要求体积小,重量轻.2.动态性能好,响应速度快.3.直线性好,死区小,灵敏度高,磁滞小.4.抗震,抗冲击,不受环境温度和压力影响.四.典型力矩马达1. 永磁动铁式力矩马达1)组成下图所示为一种常用的永磁动铁式力矩马达工作原理图,它由永久磁铁(2),上下导磁体(3,5),衔铁(4),弹簧管(1),控制线圈(两个控制线圈套在衔铁上).2)工作原理永久磁铁将上下导磁体磁化,一个为N极, 一个为S极.无信号电流时,即两个控制线圈的电流i1=i2,衔铁在上下导磁体的中间位置,由于力矩马达结构是对称的, 永久磁铁在四个工作气隙中所产生的极化磁通是一样的,使衔铁两端所受的电磁吸力相同,力矩马达无力矩输出.当有信号电流通过控制线圈时,线圈产生控制磁通(其大小和方向取决于信号电流的大小和方向).假设i1>i2,如上图所示,在气隙1,3中控制磁通与极化磁通方向相同,而在气隙2,4中控制磁通与极化磁通方向相反,因此气隙1,3中其控制磁通与永久磁铁磁通合成大于气隙2,4中控制磁通与极化磁通的合成,于是衔铁上产生顺时针方向的电磁力矩,使衔铁绕弹簧管转动中心顺时针方向转动.当弹簧管变形产生的反力矩与电磁力矩相平衡时,衔铁停止转动.如果信号电流反向,则电磁力矩也反向,衔铁向反方向转动.电磁力矩的大小与信号电流的大小成比例,衔铁的转角也与信号电流成比例.因此调节信号电流便可调节电磁力矩的大小,也就调节衔铁的转角大小.2.永磁动圈式马达1)组成永久磁铁,可动线圈,对中弹簧等.2)工作原理图所示为一种常见的结构原理图图中,永久磁铁在工作气隙中形成极化磁通,当控制信号电流加到线圈上时,线圈就会受到电磁力的作用克服弹簧力和负载力而运动.线圈的位移与控制电流成比例.因此输入信号电流就会得到电磁力,且呈正比关系,具有线性特性.3.动铁式力矩马达与动圈式力马达比较动铁式力矩马达动圈式力马达磁滞大磁滞小工作行程小工作行程大输出力矩大,弹簧刚度大,. 输出力矩小,固有频率低.固有频率高同功率体积小, 价格高同功率体积大,价格低五.力矩马达的数学模型(电磁力矩计算)1) 永磁动铁式力矩马达的数学模型(电磁力矩计算)电磁力矩是由于控制线圈输入电流,在衔铁产生了控制磁通而形成的.因此需先求出力矩马达的控制电流.通过力矩马达的磁路分析可求出电磁力矩的计算公式.a.力矩马达的控制电流参看永磁动铁式力矩马达的工作原理图,在其工作时, 两个控制线圈由一个放大器供电,其常值电压Eb在每个控制线圈中产生的常值电流I0大小相等方向相反.当放大器有输入电压时,两个控制线圈的电流分别为:I1= I0+iI2= I0-i式中i1 i2--- 每个控制线圈中的电流;I0---每个控制线圈中的常值电流i---每个控制线圈中的信号电流;两个控制线圈的差动电流为Δi=i1-i2=2I=i c(1)I c ---输入马达的控制电流b. 衔铁中产生的控制磁通根据力矩马达的磁路原理图,应用磁路的基尔霍夫第二定律可得气隙的合成磁通, 继而应用磁路的基尔霍夫第一定律求出衔铁磁通:φa=φ1-φ2=2φgθ(a/Lg)+Δi(Nc/ Rg)式中φa ---衔铁磁通;φg ---衔铁在中位时气隙的极化磁通;θ---衔铁转角; a ---衔铁转动中心到磁极面中心的距离;Lg ---衔铁在中位时每个气隙的长度;Rg ---工作气隙的磁阻;NcΔi---永久磁铁产生的控制磁动势;c. 作用在衔铁上的电磁力矩根据马克斯威尔公式计算衔铁在磁场中所受的电磁吸力,可得由控制磁通和极化磁通相互作用在衔铁上产生的电磁力矩简化式为Td=KtΔi+Kmθ式中Td ---作用在衔铁上的电磁力矩;Kt---力矩马达的中位电磁力矩系数;Km---力矩马达的中位磁弹簧刚度;从式中可看出,在衔铁中产生的控制磁通以及由此产生的电磁力矩比例于差动电流.2) 永磁动圈式力马达的数学模型(电磁力矩计算)参见永磁动圈式力马达的工作原理图,力矩马达的可动线圈悬置于工作气隙中,永久磁铁在工作气隙中形成极化磁通,当控制电流加到线圈上时,线圈就会受到电磁力的作用而运动.其运运动方向和电流方向按左手定则判断.线圈上的电磁力克服弹簧力和负载力,产生一个与控制电流成比例的位移.由于电流方向与磁通方向垂直,根据载流导体在均匀磁场中所受的电磁力公式,可得力马达线圈所受的电磁力:F=BgлDNcic=Ktic式中F---线圈所受的电磁力;K t---电磁力系数F=BgлDNcN c---控制线圈的匝数.B g---工作气隙中的磁感应强度;D---线圈的平均直径;I c---通过线圈的控制电流.结论: 永磁动圈式力马达的电磁力与控制电流成正比,具有线性特性.2.3 液压放大元件电液伺服阀另一个组成部分是液压放大器,它是一种以机械运动来控制流体动力的元件.它将力矩马达(或力马达)输出的机械运动(转角或位移)转换为液压信号(液体的流量和压力)输出,并进行了功率放大.液压放大元件是伺服系统中的一种主要控制元件,其静动态特性对系统的性能影响很大.且结构简单,单位体积输出功率大,工作可靠和动态性能好.一.液压放大元件的种类液压放大元件有滑阀,喷咀挡板阀和射流管阀等.二.滑阀滑阀是靠节流原理工作的.它借助于阀芯与阀套间的相对运动改变节流口面积的大小,对流体流量或压力进行控制.滑阀结构形式多,控制性能好,在电液系统中应用最广泛.1.滑阀的结构及分类(1)按进出阀的通道数划分它与液压方向阀的通道数一样,有四通阀,三通阀和二通阀.四通阀有一个进油口,一个回油口,两个控制口.可用来控制双作用液压缸或马达.如图a所示.三通阀有一个进油口,一个回油口,一个控制口.只可用来控制差动液压缸.如图b所示.图b 三通阀图c 二通阀二通阀一个进油口,只有一个可变节流口,须和一个固定节流孔配合使用,才能用来控制差动液压缸. 如图c所示.(2)按滑阀的工作边数划分a.四边滑阀--与上对应四通阀有四个可控的节流口,又称四边滑阀,控制性能最好.如上图a所示.b. 双边滑阀--三通阀有两个可控的节流口,又称双边滑阀, 控制性能居中. 如上图b所示.c. 单边滑阀--单边滑阀只有一个可控的节流口, 控制性能最差.(3)按滑阀的预开口型式划分按滑阀阀芯在中位时,阀芯凸肩与阀套槽宽的几何尺寸关系划分有:a.正开口--阀芯凸肩与阀套槽宽的几何尺寸是负重叠的(即阀芯凸肩宽度大于阀套槽宽),参见图a.b.零开口--阀芯凸肩与阀套槽宽的几何尺寸是零重叠的(即阀芯凸肩宽度等于阀套槽宽),参见图b.c.负开口--阀芯凸肩与阀套槽宽的几何尺寸是正重叠的(即阀芯凸肩宽度小于阀套槽宽),参见图c.图a 正开口图b 零开口图c 负开口.阀的预开口形式对其性能,特别是零位附近特性影响很大.如下图所示:零开口阀具有线性流量增益特性,性能比较好.负开口阀由于流量增益特性有死区,将引起稳态误差,有时还可能引起游隙,从而产生稳定性问题.正开口在正开口区内外的流量增益变化大,压力灵敏度低,零位泄漏量大.图不同开口形式的流量特性1-零开口2-正开口3-负开口2.滑阀静态特性滑阀静态特性是指稳态情况下,阀的负载流量qL, 负载压力pL和滑阀的位移xv三者之间的关系,即qL=f(pL, xv).它表示滑阀的工作能力和性能,对系统的静动态特性计算有重大意义.阀的静态特性可用方程(压力-流量方程),曲线或特性参数(阀的系数)表示.(1) 滑阀静态特性a.压力-流量方程滑阀的控制流量可由滑阀节流口流量公式表示,其流量是阀芯位移和节流口的压降的函数.为了使问题简化,在推导压力-流量方程时,作了以下假设:a)液压能源是理想的恒压源,供油压力Ps为常数,回油压力P0为零.b)忽略管道和阀腔内的压力损失.c)假定液体是不可压缩的.d)假定阀各节流口流量系数相等.e)阀的窗口都是匹配和对称的.根据节流口流量公式,以四边滑阀为例,可推导出压力-流量方程:负载流量为QL=CdA2√1/ρ(ps - pL)- CdA1√1/ρ(ps + pL)式中Cd-为流量系数,ρ-为油密度, (ρ=870Kg/m3)A1- 为节流口1的面积;A2-为节流口2的面积;ps –为恒压油源压力pL-为负载压力,pL=p1-p2.供油流量为Qs=CdA2√1/ρ(ps - pL)+ CdA1√1/ρ(ps + pL)b.滑阀的静态特性曲线a)流量特性曲线阀的流量特性是指负载压降等于常数时, 负载流量与阀芯位移之间的关系,其图形表示即为流量特性曲线. 负载压降为0时的流量特性称空载流量特性.相应的曲线为空载流量特性曲线,如图a所示.图a 空载流量特性曲线图图b 压力特性曲线b)压力特性曲线阀的压力特性是指负载压降等于常数时, 负载压降与阀芯位移之间的关系,其图形表示即为压力特性曲线.通常所指的压力特性是指负载流量为0时的压力特性,相应的曲线为压力特性曲线,如图b所示.c)压力-流量特性曲线阀的压力-流量特性曲线是指阀芯位移一定时, 负载流量与负载压降之间关系的图形. 如下图所示为理想零开口四边滑阀的压力-流量特性曲线族.它全面描述了阀的稳态特性,并可获得阀的全部性能参数.阀在最大位移下的压力-流量特性曲线可以表示阀的工作能力和规格.当负载所需的压力和流量能被阀在最大位移下的压力-流量特性曲线所包围时,阀就能满足负载的要求阀的压力-流量特性曲线(2)零开口四边滑阀的静态特性a. 理想零开口四边滑阀的静态特性理想零开口滑阀是指径向间隙为零,工作边锐利的滑阀,如图所示.由于径向间隙为零,工作边锐利,因而在讨论静态特性时可不考虑它们的影响.且认为节流阀口为矩形,其面积A=W xv, (W-面积梯度xv-阀芯位移).a)理想零开口四边滑阀的压力-流量方程 理想零开口四边滑阀的压力-流量方程:QL=Cd W xv -(1)b)压力-流量曲线根据无因次压力-流量方程绘制压力-流量曲线如下图所示.因阀窗口是匹配且对称的,所以压力-流量曲线对称于原点.当阀在正常工作状态是按图中Ⅰ,Ⅲ象限曲线.只有在瞬态情况下,才会处于Ⅱ,Ⅳ象限曲线.⎪⎪⎭⎫ ⎝⎛-Lv v s p p χχρ1。

电液伺服控制系统的应用实例

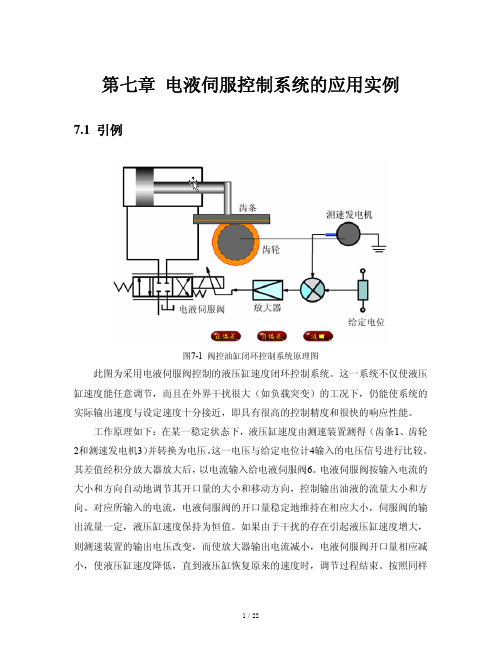

第七章 电液伺服控制系统的应用实例 7.1 引例图7-1 阀控油缸闭环控制系统原理图此图为采用电液伺服阀控制的液压缸速度闭环控制系统。

这一系统不仅使液压缸速度能任意调节,而且在外界干扰很大(如负载突变)的工况下,仍能使系统的实际输出速度与设定速度十分接近,即具有很高的控制精度和很快的响应性能。

工作原理如下:在某一稳定状态下,液压缸速度由测速装置测得(齿条1、齿轮2和测速发电机3)并转换为电压。

这一电压与给定电位计4输入的电压信号进行比较。

其差值经积分放大器放大后,以电流输入给电液伺服阀6。

电液伺服阀按输入电流的大小和方向自动地调节其开口量的大小和移动方向,控制输出油液的流量大小和方向。

对应所输入的电流,电液伺服阀的开口量稳定地维持在相应大小,伺服阀的输出流量一定,液压缸速度保持为恒值。

如果由于干扰的存在引起液压缸速度增大,则测速装置的输出电压改变,而使放大器输出电流减小,电液伺服阀开口量相应减小,使液压缸速度降低,直到液压缸恢复原来的速度时,调节过程结束。

按照同样原理,当输入给定信号电压连续变化时,液压缸速度也随之连续地按同样规律变化,即输出自动跟踪输入。

通过分析上述伺服系统的工作原理,可以看出伺服系统的特点如下:(1)反馈系统:把输出量的一部分或全部按一定方式回送到输入端,并和输入信号比较,这就是反馈作用。

在上例中,反馈电压和给定电压是异号的,即反馈信号不断地抵消输入信号,这就是负反馈。

自动控制系统中大多数反馈是负反馈。

(2)靠偏差工作:要使执行元件输出一定的力和速度,伺服阀必须有一定的开口量,因此输入和输出之间必须有偏差信号。

执行元件运动的结果又试图消除这个误差。

但在伺服系统工作的任何时刻都不能完全消除这一偏差,伺服系统正是依靠这一偏差信号进行工作的。

(3)放大系统:执行元件输出的力和功率远远大于输入信号的力和功率。

其输出的能量是液压能源供给的。

7.2 车床液压仿形刀架图7-2 车床液压仿形刀架车削圆锥面时,触销沿样件的圆锥段滑动,使杠杆向上偏摆,从而带动阀芯上移,打开阀口,压力油进入液压缸上腔,推动缸体连同阀体和刀架轴向后退。

电液控制-机液伺服系统

四、液压转矩放大器

Hale Waihona Puke 反馈机构为 螺杆、螺母 液压马达轴完全跟 踪阀芯输入转角而 转动。但输出力矩 比输入力矩要大得 多,故称液压转矩 放大器。

电液步进马达

以惯性负载为主时,可分析得

方框图为:

则系统方框图为:

§系统稳定性分析

液压伺服系统的动态分析和设计一般都是以稳定性要求为 中心进行的。

令G(s)为前向通道的传递函数,H(s)为反馈通道的传递函 数,由以上的方框图可得系统的开环传递函数为:

含有一个积分环节,故系统为Ⅰ型系统。

可绘制开环系统伯德图,如下图所示:

对伯德图的分析

幅值穿越频率ωc≈Kv 相位穿越频率ωc=ωg 为了使系统稳定, 必须有足够的相位裕 量和增益裕量。 由图可见,相位裕 度已为正值,为使幅 值裕度为正值,可计 算求得要求: K 2

与全闭环系统相比,半闭环系统的稳定性好得多,但精度较低。

综上所述,由于结构柔度的影响,产生了结构谐振和液压谐 振的耦合,使系统出现了频率低、阻尼比小的综合谐振,综合谐 振频率ωn和综合阻尼比ξn常常成为影响系统稳定性和限制系统频 宽的主要因素,因此提高具有重要意义。 提高ωn 就需要提高结构谐振频率ωs,就要求负载惯量减小 (但已由负载特性决定),结构刚度增大(提高安装固定刚度和 传动机构刚度,尤其是靠近负载处的传动机构的结构刚度)。 增大执行元件到负载的传动比,可提高液压固有频率;提高 液压弹簧刚度的方法也可提高液压固有频率,从而提高综合谐振 频率。

反馈从活塞输出端Xp取出时,构成为半闭环系统,其方框图 为:

此时系统开环传函中含有二阶微分环节,当ωs2和ωn靠得很 近时,会有零极点相消现象,使综合谐振峰值减小,从而改善 系统稳定性,如曲线b所示。 系统闭环传函为:

电液伺服控制系统

6-1 怎样区分一个系统是位置、速度或力电-液伺服控制系统。

按系统被控制的物理量的性质来区分,如果是要实现位置控制,当然就是位置电液伺服系统。

6-2 试比较电-液伺服系统与机-液伺服系统的主要优缺点和性能特点。

机液伺服系统的指令给定、反馈和比较都是采用机械构件,优点是简单可靠,价格低廉,环境适应性好,缺点是偏差信号的校正及系统增益的调整不如电气方便,难以实现远距离操作,另外,反馈机构的摩擦和间隙都会对系统的性能产生不利影响。

机液伺服系统一般用于响应速度和控制精度要求不是很高的场合,绝大多数是位置控制系统。

电液伺服系统的信号检测、校正和放大等都较为方便,易于实现远距离操作,易于和响应速度快、抗负载刚度大的液压动力元件实现整合,具有很大的灵活性和广泛的适应性。

特别是电液伺服系统与计算机的结合,可以充分运用计算机快速运算和高效信息处理的能力,可实现一般模拟控制难以完成的复杂控制规律,因而功能更强,适应性更广。

电液伺服系统是液压控制领域的主流系统。

6-3 为什么说电-液伺服系统一般都要加以校正。

当电液位置伺服控制系统的某些性能指标不甚满意时,简单的方法可通过增大系统的开环增益来提高响应速度和控制精度,但提高开环增益受系统稳定性条件的制约,也就是受液压固有频率和阻尼比的限制。

全面改善系统的性能仅仅靠调整开环增益是远远不够的,通过对电液伺服系统进行针对性的校正,往往能够获得更高性能的电液伺服系统,并且不同的校正方法,会得到不同的改善效果。

6-4 怎样才能简化位置电-液伺服控制系统。

当电液伺服阀的频宽与液压固有频率相近时,电液伺服阀的传递函数可用二阶环节来表示;当电液伺服阀的频宽大于液压固有频率(3~5倍)时,电液伺服阀的传递函数可用一阶环节来表示。

又因为电液伺服阀的响应速度较快,与液压动力元件相比,其动态特性可以忽略不计,而把它看成比例环节。

一般的液压位置伺服系统往往都能够简化成以下的这种形式。

()()V2h h h 21K G s H s s s s ζωω=⎛⎫++ ⎪⎝⎭6-5 怎样理解系统刚度高,误差小。

电液伺服系统

❖在

油过滤器

❖ 由一个波纹纤维状杂质滤器以及之相连的硅藻土滤 器所组成。此精密滤器组件是位于高压油总管节流 孔后的管路上,此节流管路(装有一个通常关闭的 阀门)将使大约每分钟3.7升的油流过滤器件,送回 油箱。

❖ 硅藻土过滤器可以被旁路,此时油仅通过波纹纤 维状杂质滤器。此旁路是通过节流孔的,并且装有 一个通常关闭的阀门。每个滤器还装有一个压力表, 当滤器需要检修时,此压力表就指示出不正常的高 压力。

油箱油位

❖ EH油箱泊位标指油箱内贮油多少,重新开生油泵 前,油箱油位应大于500mm。正常运行油位不应 低于430mm,低于430时,有报警信号输出,当 液位低于300mm时,应赶快补油。当液位低于 200mm时,泵易将空气吸入,EH系统产生气蚀, 系统压力不稳或建立不起压力,放在此油位之下系 统不能工作,将停泵。停泵后,油压低后就跳机。 正常无漏油工况一个月内油位不会下降20mm,不 正常油位下降原因如下表:

❖ 泵输出压力可在0-21MPa之间任意设置。本系统允许正常工 作压力设置在11.0~15.0MPa,本系统额定工作压力为 14.5MPa。

❖ 油泵启动后,油泵以全流量约85 L/min向系统供油,同时也 给蓄能器充油,当油压到达系统的整定压力14.5MPa时,高 压油推动恒压泵上的控制阀,控制阀操作泵的变量机构,使 泵的输出流量减少,当泵的输出流量和系统用油流量相等时, 泵的变量机构维持在某一位置,当系统需要增加或减少用油 量时,泵会自动改变输出流量,维护系统油压在14.5MPa。 当系统瞬间用油量很大时,蓄能器将参与供油。

❖ EH油泵出口滤网前后差压高 报警

❖ 低于9.31 Mpa(g) 汽轮机跳闸 (63/LP) 自动停机

电液伺服系统的建模与控制

电液伺服系统的建模与控制1. 引言电液伺服系统是一种广泛应用于工业控制领域的系统,它可以通过控制液压执行器的输出来实现对机械运动的精确控制。

本文将介绍电液伺服系统的建模与控制方法,以帮助读者更好地了解和应用这一技术。

2. 电液伺服系统的概述电液伺服系统由液压执行器、电液伺服阀、传感器和控制器等组成。

液压执行器负责将液压能转化为机械能,电液伺服阀负责控制液压执行器的动作,传感器用于反馈系统状态信息,控制器根据传感器的反馈信息对电液伺服阀进行控制。

3. 电液伺服系统的建模建模是控制系统设计的第一步,对于电液伺服系统也是不可或缺的。

电液伺服系统的建模既可以基于理论模型,也可以基于实验数据进行。

3.1 理论模型在理论模型建模中,我们需要考虑液压执行器、电液伺服阀和控制器的动态特性。

液压执行器的动态特性可以用惯性、摩擦、密封等参数来描述。

电液伺服阀的动态特性可以用阀门的流量-压力特性和阀门饱和现象来描述。

控制器的动态特性通常可以用传统的PID控制算法进行建模。

3.2 实验模型在实验模型建模中,我们需要通过实验得到系统的频率响应和传递函数,并将其转化为数学模型。

这种方法对于实际系统的建模更加准确,但也需要大量的实验数据和较高的技术要求。

4. 电液伺服系统的控制控制是电液伺服系统中最关键的环节之一。

常用的电液伺服系统控制方法有位置控制、速度控制和力控制等。

4.1 位置控制位置控制是电液伺服系统中最基本的控制方法之一。

通过控制电液伺服阀的输出来控制液压执行器的位置。

传感器将执行器的位置信息反馈给控制器,控制器根据反馈信息进行调节,使得系统实现期望的位置跟踪。

4.2 速度控制速度控制是电液伺服系统中常用的控制方法之一。

通过控制电液伺服阀的输出来控制液压执行器的速度。

传感器将执行器的速度信息反馈给控制器,控制器根据反馈信息进行调节,使得系统实现期望的速度跟踪。

4.3 力控制力控制是电液伺服系统中一种高级的控制方法。

电液伺服系统在线辨识控制系统设计

山西农业大学学报第27卷(第5期) 000011J.Shanxi Agr ic.Univ.No.5Vol.272007收稿日期223作者简介胡江燕(862),女(汉),山西大同人,主要从事系统设计方面的研究。

电液伺服系统在线辨识控制系统设计胡江燕(山西农业大学动物科技学院,山西太谷030800)摘 要:利用伪随机信号作为系统的输入信号,对电液伺服系统进行在线辨识的方法,得出系统的数学模型,利用Ha nkel 矩阵法确定模型的阶次,并用多步最小二乘法辨识出系统的开环传递函数。

关键词:在线辨识;电液伺服系统;伪随机信号;Visual Ba sic 610中图分类号:TP30211 文献标识码:A 文章编号:167128151(2007)0520030204The Design of Electr o 2hydra ul ic Ser vo 2syst em on L ine Ident if ica t ion Contr ol System H U Jia ng 2yan(Colle ge of A ni ma l Science a nd Technology ,S ha nxi A gr icultur al U nive rsit y T ai gu S ha nxi 030800,China)Abstra ct :The method of p seudo 2random signal as the input signals of the servo 2system for on line i 2dentif ication is int roduced in this paper.An elect ro 2hydra ulic se rvo 2system is identif ied with this me thod a nd the mathematic model of t he syste m is obtaine d.The rank of the model is deter mine d by the met hod of Hankel matrix.K ey w o r ds :Identifica tion on line ;Electro hydra ulic ser v o system ;Pseudo 2random signal ;Visual Basic 610 根据实验的输入、输出数据建立系统数学模型的过程就是系统辨识或识别。

电液伺服系统的设计与实现

电液伺服系统的设计与实现随着科技的不断发展,机械设备的功能和性能要求也越来越高。

而在众多机械设备中,电液伺服系统以其优良的性能和高效的工作模式,已经成为了广泛应用的设备之一。

本文将就电液伺服系统的设计和实现进行讨论,以期提高其性能和工作效率。

一、电液伺服系统的组成电液伺服系统是由3个部分组成的:电子控制单元、电液传动系统和执行机构。

1. 电子控制单元电子控制单元包括控制器和信号处理器,控制器是整个系统的核心。

它可以接收来自传感器的反馈信息,根据内部程序计算出控制信号,并输出到执行机构,实现对执行机构的精确控制。

2. 电液传动系统电液传动系统是整个电液伺服系统的动力源,它包括电液转换器、电动机、泵、油箱、阀门等组成。

电动机通过传动装置,驱动泵产生压力液体,液体经过阀门进入执行机构,实现机械臂等动作。

3. 执行机构执行机构是电液伺服系统的输出节点,它通过接收液压驱动,转换为机械运动。

在典型的电液伺服系统中,执行机构通常包括液压缸、液压马达、液压单元等。

二、电液伺服系统的优点1. 精度高因为电液伺服系统可以接收来自传感器的反馈信息,根据内部程序计算出控制信号,并输出到执行机构,实现对执行机构的精确控制,所以其控制精度很高,可以满足高精密度机械设备的要求。

2. 动态性能好电液伺服系统的调节速度快,反应灵敏。

它不仅可以适应于各种工况的需要,而且可以根据需要进行控制和调节。

相比之下,其他传动系统难以满足这些要求。

3. 可扩展性强电液伺服系统的结构比较清晰,它根据要求可以进行功能扩展。

同时,它也可以与其他的控制系统进行集成,如PLC、CAN总线等。

三、电液伺服系统的设计电液伺服系统的设计必须根据所需的实际应用来进行,下面简单介绍了一些设计方法。

1. 系统参数计算电液伺服系统的设计一定要进行系统参数计算,以确保正确的系统工作。

主要包括负载惯性、运动速度、加速度、油液流量、泵、马达的型号、离合器等参数的计算。

2. 控制系统设计控制系统设计是电液伺服系统设计的核心问题。

电液位置伺服控制系统实验讲解

s2

2 0.866 14.726

s

1

Ki减小为40

Ki变小,ωc=1.53<2.78, ωh=14.8不变,Kg=24.5>19.1

增大Kd1

正常参数

C(s)

2.107

R(s)

s

1

17.0782

s2

2 0.747 17.078

s

1

Kd1变大为35

Kd1变大,ωc=2.1<2.78, ωh=17.1>14.8 ,Kg=21.8>19.1

2)阀控缸微分方程

负载流量线性化方程

qL Kq xV Kc pL

流量连续性方程

qL

AP

dxP dt

CtP pL

Vt

4e

dpL dt

忽略阀腔和管道总容积,油液的压缩性影响忽略

qL

AP

dxP dt

CtP

pL

液压缸活塞的动力学平衡方程

F

AP pL

mt

d 2xP dt 2

BP

r0,ml 为输入信号在线性范 围内的最大值

阶跃输入2.5

阶跃输入5

阶跃输入9

阶跃输入12

系统开环传递函数

C(s)

KV

R(s)

s

1

h2

s2

2h h

s

1

KV

Ki K d1

KV

Ki Kd1

73.746 26.022

2.834

h

K d1 a

代入系数得到 h

减小Kd1

正常参数

电液伺服系统的性能分析与优化设计

电液伺服系统的性能分析与优化设计电液伺服系统是一种应用广泛的控制系统,广泛应用于工业自动化、航天航空、机械制造等领域。

本文将对电液伺服系统的性能进行分析,并提出优化设计的方法。

首先,我们来看电液伺服系统的基本组成。

它由液压执行器、电液传动装置、控制器和传感器组成。

液压执行器负责将电能转化为机械能,电液传动装置通过液压介质传递能量,控制器根据传感器的反馈信号调节系统的输出。

电液伺服系统的性能指标主要包括响应速度、稳定性和精度。

响应速度是指系统对输入信号的快速响应能力,通常用调整时间和超调量来衡量。

稳定性是指系统在工作过程中能够保持稳定的输出。

精度是指系统输出与给定值之间的偏差。

对于电液伺服系统的性能分析,我们首先要考虑的是系统的动态响应。

在设计过程中,通过对系统进行数学建模,并利用控制理论和方法来分析系统的频率响应和传递函数。

通过对系统的闭环传递函数进行稳定性分析,可以确定系统的闭环稳定区域,并设计合适的控制器来保持稳定。

其次,要考虑电液伺服系统的稳定性问题。

在控制系统的设计中,我们通常使用根轨迹和Bode图等方法来分析系统的稳定性。

根轨迹是由系统的传递函数所决定的,它描述了系统在不同参数下的闭环稳定性特性。

Bode图则提供了系统的幅频响应和相频响应。

最后,我们要关注电液伺服系统的精度。

在实际应用中,由于系统的非线性因素和环境干扰,系统的输出往往与给定值之间会存在一定的误差。

为了提高系统的精度,可以采用补偿措施,例如使用预测控制、模糊控制等方法。

针对电液伺服系统的性能分析,我们可以提出一些优化设计的方法。

首先,对系统的动态特性进行仿真分析,通过调整系统的参数来优化系统的动态响应。

其次,合理选择传感器和控制器,以提高系统的稳定性。

最后,对系统的非线性因素进行建模与补偿,以提高系统的精度。

总之,电液伺服系统的性能分析和优化设计是一个复杂而关键的过程。

通过对系统的动态响应、稳定性和精度进行分析和优化,可以提高系统的控制精度和效率。

液压伺服系统电液伺服系统课件

随着科技的不断发展,液压伺服系统也在不断创新和完善。未来,液压伺服系统将朝着智能化、数字 化、网络化方向发展,实现更高效、更精准的控制。同时,液压伺服系统还将更加注重环保和节能, 推动绿色制造和可持续发展。

02 电液伺服系统基础知识

电液转换元件

01

02

03

伺服阀

将电气信号转换为液压流 量或压力,实现液压执行 机构的精确控制。

速度同步

采用液压伺服系统实现多工位、多执行机构的速 度同步,优化生产流程。

航空航天领域中的应用

飞机起落架收放系统

通过电液伺服系统实现飞机起落架的平稳收放,确保飞行安全。

发动机推力控制

利用液压伺服系统对航空发动机进行精确的推力控制,提高飞行 性能。

飞行姿态调整

采用电液伺服系统实现飞行姿态的快速、精确调整,满足复杂飞 行需求。

仿真分析

在系统模型的基础上,进行仿真分析,包括系统动态响应、控制精度、稳定性等方面的评估,以验证设计的合理性。

优化设计

根据仿真分析结果,对系统进行优化设计,包括调整元件参数、改进控制策略等,以提高系统性能。

04 电液伺服系统实现技术

硬件平台搭建

控制器选择

根据系统需求,选用合适的控制器,如PLC、DSP等,确保控制精 度和实时性。

元件选型与计算

元件选型

根据规格书要求,选择合适的液压泵 、马达、阀等元件,确保系统性能达 标。

元件计算

对所选元件进行详细的计算和分析, 包括流量、压力、功率等参数,确保 元件之间的匹配性和系统的稳定性。

系统仿真与优化

系统建模

利用AMESim、MATLAB/Simulink等仿真软件,建立液压伺服系统的数学模型,为后续仿真分析提供基础。

电液控制-电液伺服系统

3、压力反馈和动压反馈校正

三、电液速度控制系统

四、电液力控制系统

电液控制

第5章 电液伺服系统

一、电液伺服系统概述

1、电液伺服系统的特点、应用

2、电液伺服系统的组成

3、电液伺服系统的类型

二、电液位置伺服系统的分析

自整角机: 相敏放大器: 伺服放大器: 伺服阀:

阀控液压马达:

齿轮减速箱传动比:

系统开环传函求得为:

§系统的稳定性分析

简化方框图为:

系统稳定性条件为:

稳态误差为

2、负载干扰力矩引起的稳态误差 系统对外负载力矩的误差传递函数:

稳态误差为

3、零漂和死区等引起的稳态误差

静摩擦力矩折算到伺服阀输入端的死区电流为: 电液伺服阀的零漂和死区所引起的位置误差: 设总的零漂和死区电流为Σ△I,则总的静态位置误差为:

§电液伺服系统的校正

1、滞后校正

2、速度与加速度的反馈校正

Kv 2hh

为了保证系统稳定可靠地工作,具有满意的性能指标, 一般要求: 相位裕量

30o 60o

,ห้องสมุดไป่ตู้进行分析设计

增益裕量大于 20lg Kg 6dB

§系统的响应特性分析

对指令输入的闭环频率响应:

对负载力矩的闭环频率响应:

即闭环柔度特性

即闭环刚度特性

§系统的稳态误差分析

1、指令输入引起的稳态误差 系统对指令输入的误差传递函数:

电液位置控制系统设计

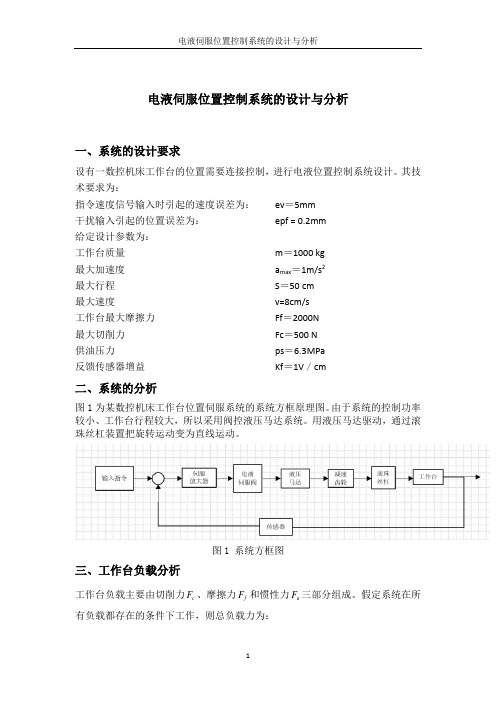

电液伺服位置控制系统的设计与分析一、系统的设计要求设有一数控机床工作台的位置需要连接控制,进行电液位置控制系统设计。

其技术要求为:指令速度信号输入时引起的速度误差为: ev =5mm 干扰输入引起的位置误差为: epf = 0.2mm 给定设计参数为: 工作台质量 m =1000 kg 最大加速度 a max =1m/s 2 最大行程 S =50 cm 最大速度 v=8cm/s 工作台最大摩擦力 Ff =2000N最大切削力 Fc =500 N 供油压力ps =6.3MPa 反馈传感器增益Kf =1V /cm二、系统的分析图1为某数控机床工作台位置伺服系统的系统方框原理图。

由于系统的控制功率较小、工作台行程较大,所以采用阀控液压马达系统。

用液压马达驱动,通过滚珠丝杠装置把旋转运动变为直线运动。

图1 系统方框图三、工作台负载分析工作台负载主要由切削力c F 、摩擦力f F 和惯性力a F 三部分组成。

假定系统在所有负载都存在的条件下工作,则总负载力为:max L c f a F F F F =++=3500N (1)四、动力元件参数选择(1) 工作台由液压马达经减速器和滚珠丝杠驱动。

根据力矩平衡方程,减速器输入轴力矩L T :/2L L T F t i π= (2)其中:t 为丝杠导程;i 为减速器传动比 液压马达最大转速max n 为:max max /n iv t = (3)其中:max v 为工作台的最大运动速度。

液压马达所需排量m Q 为6322/510m m L L Q D T p m ππ-===⨯ (4)其中:L p 为液压马达负载压力,一般取L p =23sp ,s p 为液压系统压力,m D 为液压马达弧度排量。

根据条件:i =2,t =1.2×210-m/r ,s p =63×105Pa 由式(2)、式(4)计算得:m D =0.8×610-3m /rad 所以,液压马达负载流量L q 为:536.6710/L q m s -=⨯ (5)伺服阀压降v p 为:max v s L p p p =- (6)考虑泄漏等影响,L q 增大15%, 4.6/min L q L =。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

电液伺服控制系统的设计与仿真引言电液伺服系统具有响应速度快、输出功率大、控制精确性高等突出优点,因而在航空航天、军事、冶金、交通、工程机械等领域得到广泛应用。

随着电液伺服阀的诞生,使液压伺服技术进入了电液伺服时代,其应用领域也得到广泛的扩展。

随着液压系统逐渐趋于复杂和对液压系统仿真要求的不断提高,传统的利用微分方程和差分方程建模进行动态特性仿真的方法已经不能满足需要。

因此,利用AMESim、Matlab/Simulink等仿真软件对电液伺服控制系统进行动态仿真,对于改进系统的设计以及提高液压系统的可靠性都具有重要意义。

1 液压系统动态特性研究概述随着液压技术的不断发展与进步和应用领域与范围的不断扩大,系统柔性化与各种性能要求更高,采用传统的以完成执行机构预定动作循环和限于系统静态性能的系统设计远远不能满足要求。

因此,现代液压系统设计研究人员对系统动态特性进行研究,了解和掌握液压系统动态工作特性与参数变化,以提高系统的响应特性、控制精度以及工作可靠性,是非常必要的。

1.1 液压系统动态特性简述液压系统动态特性是其在失去原来平衡状态到达新的平衡状态过程中所表现出来的特性,原因主要是由传动与控制系统的过程变化以及外界干扰引起的。

在此过程中,系统各参变量随时间变化性能的好坏,决定系统动态特性的优劣。

系统动态特性主要表现为稳定性(系统中压力瞬间峰值与波动情况)以及过渡过程品质(执行、控制机构的响应品质和响应速度)问题。

液压系统动态特性的研究方法主要有传递函数分析法、模拟仿真法、实验研究法和数字仿真法等。

数字仿真法是利用计算机技术研究液压系统动态特性的一种方法。

先是建立液压系统动态过程的数字模型——状态方程,然后在计算机上求出系统中主要变量在动态过程的时域解。

该方法适用于线性与非线性系统,可以模拟出输入函数作用下系统各参变量的变化情况,从而获得对系统动态过程直接、全面的了解,使研究人员在设计阶段就可预测液压系统动态性能,以便及时对设计结果进行验证与改进,保证系统的工作性能和可靠性,具有精确、适应性强、周期短以及费用低等优点。

1.2 仿真环境简介基于Matlab平台的Simulink是动态系统仿真领域中著名的仿真集成环境,它在众多领域得到广泛应用。

Simulink借助Matlab的计算功能,可方便地建立各种模型、改变仿真参数,有效解决了仿真技术中的问题。

Simulink提供了交互的仿真环境,既可通过下拉菜单进行仿真,也可通过命令进行仿真。

虽然Simulink提供了丰富的模块库,但是在Matlab/Simulink下对液压系统进行建模及仿真需要做很多简化工作,而模型的简化使得仿真结果往往出现一定的误差。

AMESim (Advanced Modeling Environment for Simulation of Engineering Systems)是法国IMAGINE公司开发的一套高级仿真软件。

它是一个图形化的开发环境,用于工程系统的建模、仿真和动态性能分析。

AMESim的特点是面向工程应用从而使其成为汽车、航天和航空等工业研发部门的理想仿真工具。

研究人员完全可以用AMESim的各种模型库来设计系统,从而可快速达到建模仿真的最终目标,同时还提供了与Matlab、ADAMS等软件的接口,可方便地与这些软件进行联合仿真。

2 电液伺服控制的现状与发展简介我国的电液伺服发展水平目前还处在一个发展阶段,虽然在常规电液伺服控制技术方面,我们有了一定的发展。

但在电液伺服高端产品及应用技术方面,我们距离国外发达国家的技术水平还有着很大差距。

电液伺服技术是集机械、液压和自动控制于一体的综合性技术,要发展国内的电液伺服技术必须要从机械、液压、自动控制和计算机等各技术领域同步推进。

2.1 测控系统测量控制系统随着数字控制理论的成熟以及高速DSP技术的发展。

全数字化测控系统已经成为今后测量控制系统发展的方向。

动态电液伺服全数字测量控制系统,不仅要求硬件运算速度快、运算精度高,同时还要求在软件和数字控制理论方面要有新的突破。

这样才能满足电液伺服控制系统响应快速、控制精确、稳定可靠的要求。

目前,美国MTS公司的TeststarII全数字控制器,运算频率可以达到5000次/秒,控制特性在传统的PID控制基础上,还具有前馈控制、频率反向补偿控制、幅度控制和压差等辅助控制特性。

因此数字控制器由于其丰富的运算功能,其控制非常灵活,是模拟控制系统无法比拟的。

国内目前技术成熟的全数字动态控制器还没有进入产业化阶段,还需要有一个发展研究的过程。

多通道、数字化、多自由度协调技术是电液伺服技术在模拟仿真试验技术发展中的关键技术环节。

只有掌握了多通道控制技术、多自由度协调偶合及解偶技术,才能使我们的电液伺服技术向更高的台阶上迈进,才能缩小与国外同行之间的差距。

实现这一目标需要有一批高素质的技术队伍,要从软件、硬件、数字控制理论和实践等综合技术方面同步推进。

2.2 液压件国内液压件的整体水平目前还比较落后,主要采用橡胶密封结构方式,易老化泄漏、体积笨重、集成度低。

随着机械精密加工技术的成熟,国外密封大都采用球面和锥面配合密封方式,结构简单,密封性能可靠。

今后改善国内液压件结构还需要在工艺性上下功夫,需要一个系统的完善过程。

作为电液转换的关键元件“电液伺服阀”,是电液伺服控制技术今后技术提升的关键环节。

电液伺服技术行业目前与电液伺服阀生产企业缺少交流和探讨,只能简单的应用其现成产品。

从某种意义上这也限制了国内电液伺服技术的发展。

今后,需要加强与伺服阀生产企业的合作,共同开发适宜试验机应用的伺服阀产品,全面提升国内电液伺服技术水平。

计算机技术的发展和应用,促进了电液伺服技术的提高。

正是利用计算机技术才使电液伺服系统在动态仿真模拟试验等领域得到广泛的应用。

计算机多自由度协调控制、计算机仿真解耦技术等技术的应用和发展,使多通道协调加载系统、道路模拟试验系统的性能得到进一步提高,促进了电液伺服系统的广泛应用。

可以说电液伺服技术的发展与计算机技术的发展是密切联系在一起的。

3.电液伺服控制系统的模型建立3.1 建模方法简介为了研究系统某些特定的运动规律,通常先构建其物理模型,再用数学模型来描述该系统。

数学模型是用来描述系统的信息或能量传递规律的数学表达式,将系统输出变量、输入变量和内部有关参变量有机地联系在一起,便于对系统进行分析和研究。

数学模型具体的表达形式多种多样。

对于液压系统来说,常用的数学模型是连续的定常集中参数模型,主要形式有微分方程、传递函数、方块图与信号流图以及状态变量数学模型等。

建模方法主要有解析法、传递函数法、状态空间法和功率键合图法等。

3.2 电液伺服控制系统建模利用典型的工件疲劳实验机电液力伺服控制系统模型建立,基于MATLAB/simulink环境,介绍电液伺服控制系统建模的一般方法。

如表1所示的工件疲劳实验机电液力伺服控制系统设计要求和给定参数,采用双杆液压缸对试件进行加载,采用力传感器进行检测反馈,从而构成伺服阀控制液压缸的闭环电液力控制系统,其原理图与方框图如图1所示。

表1 工件疲劳实验机电液力伺服控制系统设计要求和给定参数力信号电压图1 工件疲劳实验机电液力伺服控制系统原理图与方框图液压动力元件参数应能满足整个系统所要求的动态特性,还要考虑与负载参数的最佳匹配,以保证系统的功耗最小,效率高。

按照表1所示的设计要求,选取与计算动力元件参数如表2所示。

表2 元件的主要参数系统建模一般利用微分和差分方程进行,但对典型的电液伺服控制系统可直接引用系统组成元件或环节的数学模型建立传递函数。

工件疲劳实验机电液力伺服控制系统组成元件或环节的传递函数为:伺服放大器传递函数:ΔI(s)/Uc(s)=Ka电液伺服阀传递函数:K sv G sv(s)=Q0/ΔI=K sv(视为比例环节)液压缸与负载的传递函数:F g=K p A p(s2/ωm2+1)/(s/ωr+1)(s2/ω02+2*ξ0/ω0s+1)式中ωm——负载固有频率;ωr——一阶惯性环节的转折频率;ω0——二阶振荡环节的固有频率;ξ0——二阶振荡环节的阻尼比。

通过系统给定参数和查阅伺服阀样本,计算当负载弹簧Ks=180000N/cm时,传递函数中的主要参数:放大器增益K a=40000mA/V,ωr=0.588rad/s,ωm=200rad/s,ω0=674rad/s,ξ0=0.005。

再根据系统各环节的传递函数,建立系统simulink动态模型如图2所示。

图2 系统simulink动态仿真模型4.电液伺服控制系统的动态仿真动态设计的目的是分析系统的稳定性、准确性和快速性等动态性能是否满足设计要求。

随着计算机技术的不断发展,液压系统的动态仿真方法逐渐得到广泛应用,对改进系统设计和提高系统可靠性都具有重要意义。

以负载扰动作用下带材纠偏控制系统设计为例介绍电液伺服控制系统在MATLAB/simulink 环境下动态设计与仿真的一般方法。

4.1 负载扰动误差的计算带材纠偏控制系统主要由指令元件、光电检测器、伺服放大器、伺服阀、液压缸和负载等元件组成。

光电检测器和放大器(合称为光电控制器)响应均很快,可视为比例环节,其总增益K a值可根据系统需要由伺服放大器进行调整。

伺服阀与液压缸-负载的传递函数可由样本查取。

建立系统框图如图3所示。

系统中液压缸-负载环节的负载力F L对系统具有一定影响,负载力包括摩擦力及惯性力等。

较大的负载力会产生较大的死区,从而产生较大的控制误差,同时也会影响到系统的稳定性。

扰动传递函数图3 典型电液位置伺服系统框图系统误差包括动态误差和稳态误差。

一般工程系统只提出稳态误差的要求,而且首先保证的是稳态误差的要求。

稳态误差为跟踪误差、干扰误差和静态误差之和。

负载扰动作用下引起稳态误差(干扰误差)的计算方法一般是先求出干扰信号作用下的误差传递函数,再用终值定理求得扰动误差。

由于工程上干扰通常为常值负载力,仅需对常值负载误差进行计算,故可使用更为简单的静态方框图求解。

在图1所示的系统框图中,因摩擦力较大,故只考虑摩擦力作为负载扰动(不考虑惯性力),令s=0(积分中的环节暂不为0),得到干扰的静态方块图,如图4所示。

图4 负载扰动的静态方框图由图4求出由摩擦力引起的稳态误差为:ce Lss 2a sv 1p K F e =K K K A (式中1K =1/A p ) (1)根据图3所示的系统框图,将一实际带材纠偏控制系统的设计参数代入,确定液压元件参数后,经计算或查阅元件样本,得到如表3所示的相关参数。

表3 电液位置伺服系统的主要参数ss 4.2 系统的稳定性分析稳定性是指系统在给定输入或外界干扰作用下,能在短暂的调节过程后,达到新的或者恢复到原来的平衡状态。