过程失效模式及后果分析控制程序(中英文版本)

过程失效模式及后果分析PFMEA中英文

PFMEA

How do we do a PFMEA?

A Summary 怎样进行PFMEA?提要

Assess, 评估 the severity of the effect (S) 后果的严重程度

PFMEA

何谓PFMEA 何时作PFMEA 何人作PFMEA

如何作PFMEA

16步工作步骤

Process FMEA 过程FMEA

PFMEA

How do we do a PFMEA?

A Summary 怎样进行PFMEA?提要

Assemble the cross-functional PFMEA team 组建跨部门PFMEA小组

PFMEA

Process Failure Mode and Effects Analysis

过程失效模式及后果分析(PFMEA)

PFMEA PFMEA

陶国

PFMEA Proprietary Information 专有信息

Your FMEA (Control Plan, Process Capability, etc.) may be considered proprietary and should not be shared with anyone outside the division without first consulting your management. FMEA (控制计划、过程能力等) 可视为专有信息,在未事先 征 得管理部门同意之前,不得向部门以外的任何人透露。 this includes the sharing of information with your customer 也不得向顾客透露有关信息。

DFMEA作业指导书(中英文)

Design Failure Mode and Effects Analysis (DFMEA) Instructions设计失效模式影响及后果分析(DFMEA)指导书NOTE: Design FMEAs must be prepared for all programs (components, subassemblies and assemblies) where has full program design responsibility. In cases where the OEM Customer has design responsibility, every effort must be made to document OEM special characteristics, including safety, for inclusion in the Design FMEA and Control Plan. (Refer to the AIAG FMEA Manual, VDA, etc, and AIAG APQP and Control Plan manual).备注:所有具有完全设计责任的项目(零件、分总成和总成)都必须准备设计失效模式影响及后果分析。

如果是OEM客户承担设计责任的项目,那么必须将OEM 特殊特性包括安全性体现在设计失效模式影响及后果分析和控制计划中(参考 AIAG 失效模式分析手册,VDA等,以及AIAD APQP和控制计划手册)DFMEA templates have been developed to support many products. Refer to these templates to aid in the development of new DFMEAs.已经开发了许多DFMEA模板来支持很多产品。

开发新的DFMEA时参考这些模版。

潜在失效模式及后果分析(FMEA)常用语(中英文对照)

过程功能(process function)

要求(requirements)

潜在失效模式(potential failure mode)

潜在失效后果(potential effects of failure)

严重度数(severity) 级别(classification)

建议的措施(recommended actions)

责任和目标完成日期(responsibility & target completion date)

措施结果(action results)

采取措施(actions taken) ?

影响产品特性/二次加工周期/外观/装配功能(affect product characteristic/ postprocessing period/ appearance/assembling function )

砂布轮(sanding wheels)

铜丝轮(brass brush wheels)

磨料(abrasive medium) ?

手工磨光(manual polishing)

抽取样品时产品有碰撞(bump at sampling)

货与货之间碰撞(bump among products)

潜在的失效起因/机理(potential causes/mechanisms of failure)

频度数(occurrence)

现行过程控制(current process control)

预防(prevention)

探测(detection)

风险顺序数(risk priority number)

运水量过低(lower volume of cool water)

过程潜在失效模式及后果分析程序(含表格)

文件制修订记录1.0目的:做好产前预防性工作,在设计与制造确定之前先探讨,并经由分析其中可能发生的错误、失效模式及失效模式对整体产品品质的影响,藉以早期找出失效原因与防止可预期性的错误发生,提高产品可靠度。

2.0范围:对公司生产汽车行业产品、军工类产品和客户有特殊要求的产品,以及超过了正常生产制作能力的产品。

3.0参考文件:3.1《文件控制程序》3.2《记录控制程序》3.3《纠正预防措施控制程序》4.0定义:4.1过程失效模式及后果分析(PFMEA:英文全称:Potential Failure Mode and Effects Analysis):由负责制造的工程师/工程师组为确保尽最大可能考虑并记录潜在失效模式和相关的原因/机理而使用的分析技术。

4.2控制计划(CP: 英文全称:Control Plan):是对用于控制生产零件和过程体系的文字描述。

由组织编写,陈述该产品重要特性和工程要求。

每个零件必须有一份控制计划,但是,在许多情况下可以对同一过程生产的一些零件应用“系列”控制计划。

在生产零件提交前要求客户认可控制计划。

4.3特殊产品的特性:特殊产品的特性(如关键、主要、重要、重点)是这样一种产品特性;对此合理地预测的变差,会明显影响产品安全性或政府标准或法规的一致性,或者会显著影响客户对产品的满意。

4.4特殊过程的特性:特殊过程的特性(如关键、主要、重要、重点)是这样一种过程特性;在制造和装配过程中,应保证特殊产品特性的变差保持在其目标值之内。

4.5 FMEA/CP多功能小组:由工艺工程师、工序主管、体系工程师、物理室主管、客服经理组成。

5.0职责权限:5.1体系部的职责:5.1.1负责参与FMEA、CP和WI一致性的评审。

负责FMEA正式版本的受控发行;5.2各部门:5.2.1 工艺部的职责:5.2.1.1负责作业指引和临时指引的编写修订;5.2.1.2 主导CP FMEA SPC的编写、修订控制和更新;5.2.1.3 负责修订文件或新岗位文件的培训和考核;5.2.1.4 依据顾客要求完成中英文版指引、控制计划、过程潜在失效模式及后果分析的编写、QC工程图等指导性文件的升级订本申请受控发行;5.2.2生产部的职责:5.2.2.1各个工序负责按照PFMEA的参数要求进行生产;5.2.2.2负责文件发行前的审核操作参数和保养频率的确认;5.2.2.3生产部各工序负责按照品质部的检验规范进行过程产品的自主检查和按照首板标准生产;5.2.2.4负责本生产部、生产工序的现用文件和资料使用及管理;5.2.3 FMEA/CP多功能小组的职责:每次FMEA/CP的更新前,由FMEA/CP多功能小组进行评审,从内部的需求,外部的需求,流程提醒的注意点等出发进行多方评审,保证FMEA、CP、工作指示一致性6.0程序:6.1工艺部针对新产品、新材料、新技术的要求,组织生产、工程、品质人员对本公司各生产工序在生产制造过程中存在的潜在失效模式及后果进行综合分析,并进行PFMEA活动。

过程失效模式及后果分析控制程序(中英文版本)

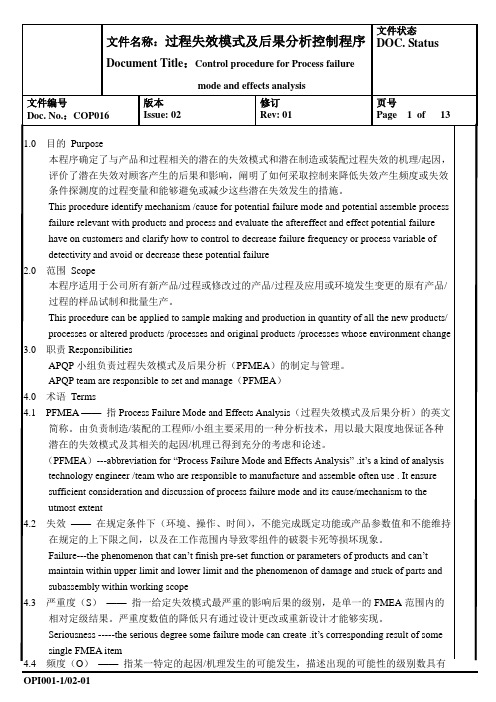

4.0术语Terms

4.1 PFMEA ——指Process Failure Mode and Effects Analysis(过程失效模式及后果分析)的英文

简称。由负责制造/装配的工程师/小组主要采用的一种分析技术,用以最大限度地保证各种

for product quality > before producing ,during or before feasibility phase when customers or

company have requirements and needs .and ask for team leader’s approval . when customers have

可能性。当纠正预防措施实施验证有效后,过程的风险(即RPN值)就会恢复正常(RPN

≤80)。届时,须修改过程失效模式及后果分析(PFMEA)中的风险系数(RPN值)

APQP team can analyze and evaluate risk of process in accordance with flow chart of that products

cause / mechanism , process defect or evaluating target of possibility of appearance of failure mode

in the following procedure . use the third kind of process control method to find out evaluation target

过程失效模式及后果分析

过程失效模式及后果分析概述过程失效模式及后果分析(Process Failure Mode and Effects Analysis,PFMEA)是一种常用于产品开发和制造过程中的质量管理方法。

它通过识别、评估和减少潜在的过程失效模式来预防质量问题的发生,提高产品和制程的可靠性和质量。

目的过程失效模式及后果分析的主要目的是在产品开发和制造过程中,识别可能导致产品或制程失效的模式,并评估这些失效模式对制程或产品的影响。

通过提前识别和分析潜在的问题,可以采取适当的措施来减少或消除这些问题的发生,从而提高产品质量和制程的稳定性。

流程过程失效模式及后果分析的主要步骤包括: 1. 确定分析范围:确定需要进行分析的过程或产品范围,并明确分析的目标和要求。

2. 识别失效模式:通过团队讨论、经验回顾和文献研究等方法,识别可能导致过程失效的模式。

3. 评估失效后果:对于每个识别出的失效模式,评估其对产品质量和制程稳定性的影响程度,以及可能导致的后果。

4. 评估失效原因:对于识别出的失效模式,分析其发生的原因和潜在的影响因素。

5. 评估现有控制措施:分析目前针对失效模式采取的控制措施,评估其有效性和适用性。

6. 优先级排序:根据失效影响程度、发生频率和控制措施的有效性等因素,确定失效模式的优先级。

7. 制定改进措施:对于高优先级的失效模式,制定相应的改进措施,以减少或消除其发生的可能性。

8. 跟踪和验证:跟踪和验证改进措施的实施情况和效果,并及时进行调整和改进。

工具和技术过程失效模式及后果分析可以借助以下工具和技术来完成: - 流程图:用于表示产品或制程的流程,有助于识别可能的失效模式。

- 失效模式和影响分析表(FMEA表):用于记录和评估失效模式及其后果、原因和控制措施。

- 根本原因分析(Root Cause Analysis):用于分析失效模式发生的根本原因,以便制定有效的改进措施。

- 文献研究和经验回顾:通过参考相关文献和借鉴以往的经验,可以获取更全面的失效模式和控制措施信息。

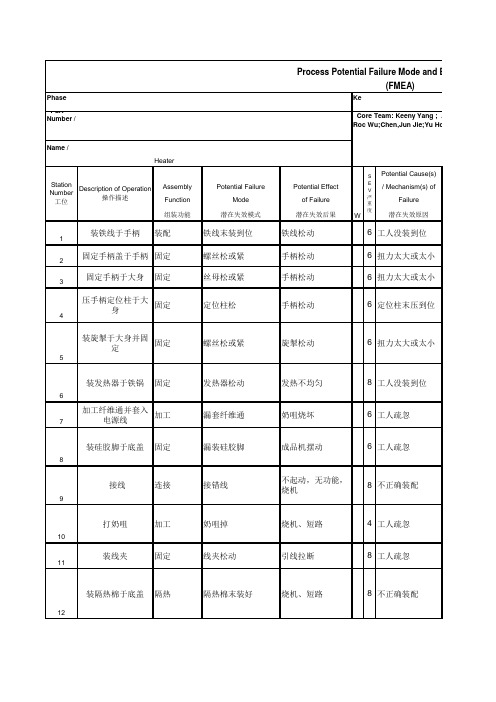

PFMEA过程失效模式分析中英文模板

1.功率&电流

1.功率&电流偏高/低 (功能异常)

1. 功能异常

2.煲机测试 2.保险丝、跳掣异常 2. 功能异常

14

抹机

保证外观 脏、刮花

影响外观

15

套胶袋

1.保护产品 1.损伤、脏、刮花 1.影响销售

6 不正确装配

8 接错线、露铜线 4 工人疏忽

2 1. 夹具调错位

2

2.夹具没调试到 位

8

1.连错线或接线 不良

1 16

2

1.每天开拉前由专人调 试和检查

1

4

2

2.每天开拉前由专人调 试和检查

1

4

3 1. 功能测试

1 24

3 2. 功能测试

1 24

4 目视检查 4 1. 自检

1 16 2 36

4 目视检查

1 32

4 目视检查

1 16

目视检查

1 18

目视检查

1 32

3 扭力太大或太小

14

4

自检

1 32

2

1. 每天开拉前由专人 调试和检查

装隔热棉于底盖 隔热

12

隔热棉末装好

烧机、短路

8 不正确装配

固定底盖

固定

底盖末装到位

离隙、起级

13

QC1 QC2

高压测试

安全性

漏电

触电、烧机

外观检查

保证外观 脏、刮花

影响外观

打日期码于电源线 插头上

追朔性

1.字唛排列与实际生 1.不确定实际生产

产日期不符

日期

2. 打不清晰

2.不确定实际生产 日期

性能测试

24 封彩盒并入卡通

过程失效模式及后果分析(PFMEA)

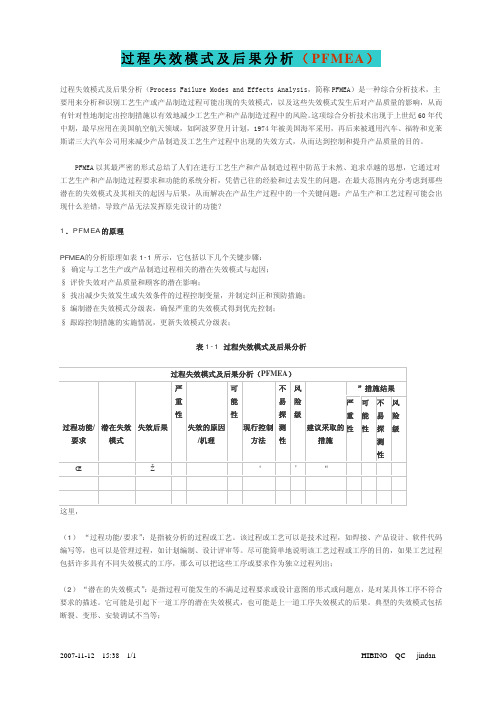

过程失效模式及后果分析(PFMEA)过程失效模式及后果分析(Process Failure Modes and Effects Analysis,简称PFMEA)是一种综合分析技术,主要用来分析和识别工艺生产或产品制造过程可能出现的失效模式,以及这些失效模式发生后对产品质量的影响,从而有针对性地制定出控制措施以有效地减少工艺生产和产品制造过程中的风险。

这项综合分析技术出现于上世纪60年代中期,最早应用在美国航空航天领域,如阿波罗登月计划,1974年被美国海军采用,再后来被通用汽车、福特和克莱斯诺三大汽车公司用来减少产品制造及工艺生产过程中出现的失效方式,从而达到控制和提升产品质量的目的。

PFMEA以其最严密的形式总结了人们在进行工艺生产和产品制造过程中防范于未然、追求卓越的思想,它通过对工艺生产和产品制造过程要求和功能的系统分析,凭借已往的经验和过去发生的问题,在最大范围内充分考虑到那些潜在的失效模式及其相关的起因与后果,从而解决在产品生产过程中的一个关键问题:产品生产和工艺过程可能会出现什么差错,导致产品无法发挥原先设计的功能?1.PFMEA的原理PFMEA的分析原理如表1-1所示,它包括以下几个关键步骤:§确定与工艺生产或产品制造过程相关的潜在失效模式与起因;§评价失效对产品质量和顾客的潜在影响;§找出减少失效发生或失效条件的过程控制变量,并制定纠正和预防措施;§编制潜在失效模式分级表,确保严重的失效模式得到优先控制;§跟踪控制措施的实施情况,更新失效模式分级表;表1-1 过程失效模式及后果分析过程失效模式及后果分析(PFMEA)”措施结果过程功能/要求潜在失效模式失效后果严重性失效的原因/机理可能性现行控制方法不易探测性风险级建议采取的措施严重性可能性不易探测性风险级ŒŽ‘ ’“这里,(1)“过程功能/要求”:是指被分析的过程或工艺。

该过程或工艺可以是技术过程,如焊接、产品设计、软件代码编写等,也可以是管理过程,如计划编制、设计评审等。

过程失效模式及后果分析中英文

过程失效模式及后果分析(Process FlureMode and Effects Analysis,PFMEA)1. 概述过程失效模式及后果分析,英文缩写为PFMEA,是一种常用的质量管理工具,被广泛应用于各行业中,特别是制造业和服务业。

通过对过程失效模式及后果进行细致的分析,可以帮助组织发现潜在的问题,制定相应的预防措施,从而降低质量风险,提高产品或服务的质量。

2. 过程失效模式及后果分析的流程过程失效模式及后果分析通常包括以下几个步骤:2.1 确定分析范围在进行过程失效模式及后果分析之前,首先需要明确分析范围。

确定要分析的具体过程或工作流程,并明确分析的目的和依据。

2.2 制定团队选择一支多学科的团队,包括工程师、技术专家、质量专员等相关人员。

团队成员的经验和专业知识对于分析的质量起到关键作用。

2.3 识别失效模式团队成员集体讨论,识别出可能会发生的过程失效模式。

失效模式可以是过程中的错误、故障、缺陷等。

根据每个失效模式,评估其可能导致的后果。

后果可以是质量问题、安全问题、环境问题等。

2.5 评估失效严重性根据失效后果的严重程度,对每个失效模式进行评估。

一般采用定性或定量的方法来评估失效严重性,如风险矩阵法、风险优先数法等。

对每个失效模式,识别出其可能的原因。

原因可以是人、机、料、法、环的问题。

2.7 评估失效频率根据失效原因的发生频率,对每个失效模式进行评估。

评估失效频率有助于确定应对措施的优先级。

2.8 制定预防措施通过分析失效模式、后果、严重性、原因和频率,制定相应的预防措施。

预防措施可以是人员培训、工艺改进、设备维护等。

2.9 实施和跟踪将预防措施落实到实际操作中,并对其进行跟踪和监控,确保其有效性。

3. 过程失效模式及后果分析的优点过程失效模式及后果分析具有以下几个优点:3.1 早期发现问题通过对过程失效模式及后果进行分析,可以在产品或服务开发的早期阶段发现潜在的问题,从而避免问题进一步扩大和影响产品或服务质量。

过程失效模式和后果分析教材

过程失效模式和后果分析教材引言过程失效模式和后果分析(Process Flure Mode and Effects Analysis,简称PFMEA)是一种系统的方法,用于识别过程中可能出现的失效模式,评估其后果,并采取相应的纠正和预防措施。

该方法可以帮助组织识别潜在的风险,减少失效对生产质量和成本的影响,提高过程的可靠性和稳定性。

本教材将介绍PFMEA的基本概念、步骤和工具,帮助读者理解和应用这一方法来改进和优化过程。

1. PFMEA概述1.1 定义PFMEA是一种通过具体的方法和步骤,对过程中可能出现的失效模式进行分析和评估的工具。

它可以帮助组织识别潜在的风险,评估失效对产品质量的影响,并采取相应的纠正和预防措施。

1.2 作用PFMEA的主要作用是:•识别和评估过程中可能发生的失效模式;•评估失效对产品质量和成本的影响;•提供改进和纠正措施的建议;•改善过程的可靠性和稳定性。

2. PFMEA步骤2.1 选择标准过程在进行PFMEA之前,需要选择一个标准过程作为分析的对象。

标准过程应该具有代表性,包括所有的关键步骤和环节。

2.2 列出过程步骤将选定的标准过程的所有步骤和环节逐一列出,并对其进行编号。

针对每个过程步骤,识别可能出现的失效模式。

失效模式可以是过程中的错误、缺陷或不符合要求的情况。

2.4 评估失效后果对每个失效模式,评估其对产品质量和成本的影响。

可以使用一定的评估指标,如风险优先数(Risk Priority Number)来对失效后果进行量化评估。

针对每个失效模式,识别可能导致该失效模式发生的潜在原因。

潜在原因可以是设计、材料、设备、操作等方面的问题。

2.6 制定纠正和预防措施基于潜在原因的分析,制定相应的纠正和预防措施,以防止失效模式的发生或减少其影响。

2.7 实施措施并跟踪有效性将制定的纠正和预防措施实施到实际过程中,并跟踪其有效性。

如果措施未能达到预期效果,需要重新评估并调整相应措施。

过程失效模式及后果分析程序1

有限公司企业标准Q/6DG13.708-2003过程失效模式及后果分析程序2003-04-20 发布2003-05-01 实施有限公司发布工作流程 顾客需求和公司要求提出 工作内容说明6.1、当顾客或公司有需求和要求时, 项目组依《产品质量先期策划程序》在生产用工装准备之前, 在可行性阶段或之前进行过程失效模式及后果分 析(PFME )经项目组长核准。

如顾客有要求时, 过程失效模式及后果分析(PFMEA 必须提交顾客 评审和批准。

6.1.1针对新产品,项目组将建立和制订其单独 的过程失效模式及后果分析( PFMEA ;针对常规产品(即:老产品、),项目组根据其系列分类、 相同的工艺流程 /过程和相同的产品 /过程特性(特别是其相同的产品/过程特殊特性)建立和制 定其通用的过程失效模式及后果分析( PFME ) 使用表单 过程失效模式及后果分析程序1目的:确定与产品和过程相关的潜在的失效模式和潜在制造或装配过程失效的机理/起因,评价潜在失 效对顾客产生的后果和影响,采取控制来降低失效产生频度或失效条件探测度的过程变量和能够避 免或减少这些潜在失效发生的措施。

2范围:适用于公司用于汽车零组件的所有新产品/过程或修改过的产品/过程及应用或环境发生变更的原有产品/过程的样品试制和批量生产。

FMEA 指 Process Failure Mode and Effects Analysis(过程失效模式及后果分析)的英文 简称。

由负责制造/装配的工程师/小组主要采用的一种分析技术,用以最大限度地保证各种潜在的 失效模式及其相关的起因/机理已得到充分的考虑和论述。

失效:在规定条件下(环境、操作、时间),不能完成既定功能或产品参数值和不能维持在规定 的上下限之间,以及在工作范围内导致零组件的破裂卡死等损坏现象。

严重度(S ):指一给定失效模式最严重的影响后果的级别,是单一的FMEA 范围内的相对定级结 果。

严重度数值的降低只有通过设计更改或重新设计才能够实现。

过程失效模式及后果分析控制程序IATF16949

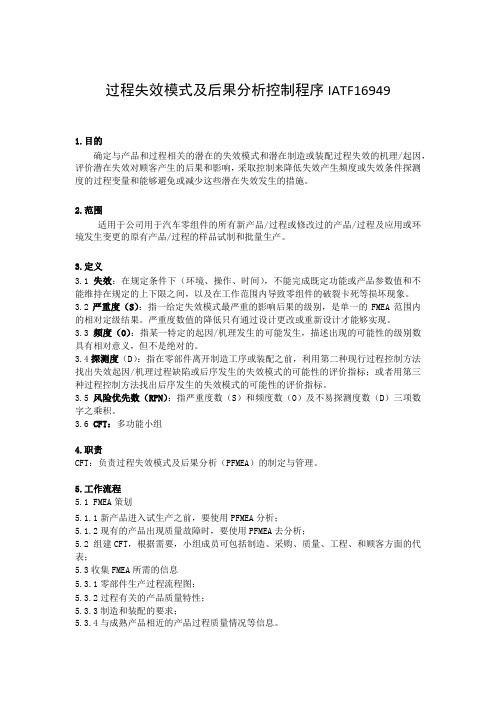

过程失效模式及后果分析控制程序IATF169491.目的确定与产品和过程相关的潜在的失效模式和潜在制造或装配过程失效的机理/起因,评价潜在失效对顾客产生的后果和影响,采取控制来降低失效产生频度或失效条件探测度的过程变量和能够避免或减少这些潜在失效发生的措施。

2.范围适用于公司用于汽车零组件的所有新产品/过程或修改过的产品/过程及应用或环境发生变更的原有产品/过程的样品试制和批量生产。

3.定义3.1失效:在规定条件下(环境、操作、时间),不能完成既定功能或产品参数值和不能维持在规定的上下限之间,以及在工作范围内导致零组件的破裂卡死等损坏现象。

3.2严重度(S):指一给定失效模式最严重的影响后果的级别,是单一的FMEA范围内的相对定级结果。

严重度数值的降低只有通过设计更改或重新设计才能够实现。

3.3频度(O):指某一特定的起因/机理发生的可能发生,描述出现的可能性的级别数具有相对意义,但不是绝对的。

3.4探测度(D):指在零部件离开制造工序或装配之前,利用第二种现行过程控制方法找出失效起因/机理过程缺陷或后序发生的失效模式的可能性的评价指标;或者用第三种过程控制方法找出后序发生的失效模式的可能性的评价指标。

3.5风险优先数(RPN):指严重度数(S)和频度数(O)及不易探测度数(D)三项数字之乘积。

3.6 CFT:多功能小组4.职责CFT:负责过程失效模式及后果分析(PFMEA)的制定与管理。

5.工作流程5.1 FMEA策划5.1.1新产品进入试生产之前,要使用PFMEA分析;5.1.2现有的产品出现质量故障时,要使用PFMEA去分析;5.2 组建CFT,根据需要,小组成员可包括制造、采购、质量、工程、和顾客方面的代表;5.3收集FMEA所需的信息5.3.1零部件生产过程流程图;5.3.2过程有关的产品质量特性;5.3.3制造和装配的要求;5.3.4与成熟产品相近的产品过程质量情况等信息。

5.4失效模式确认5.4.1 FMEA小组分析产品的功能失效模式;5.4.2可以使用鱼骨图,从人、机、料、法、环五方面分析失效模式的每一个起因或机理;5.4.3确定潜在的失效模式;5.5 严重度评价5.5.1分析潜在失效的后果,根据严重度评价准则进行严重度评定;5.6频度评价5.6.1对失效模式的起因或机理,根据频度评价准则进行频度评价;5.7探测度评价5.7.1选择现行的控制方法,根据探测度评价准则进行探测度评价;5.8确定风险顺序数5.8.1根据严重度、频度、探测度的评定,计算出风险顺序数(RPN);5.9制定改正措施5.9.1CFT列出RPN值先后次序表,首先对级数高、严重度高或最关键的项目要制定改正。

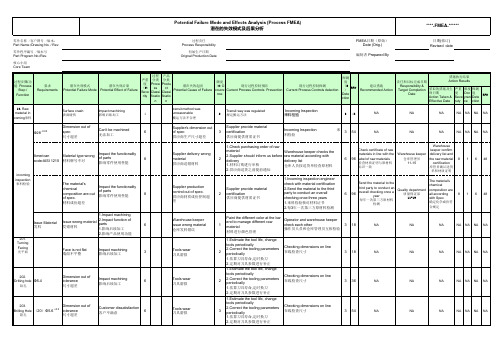

pfmea 机械加工案例 中英版

日期(修订)Revised date核心小组Core TeamFMEA 日期(原始)Date (Orig.)零件程序编号 /版本号Part Program No./Rev.初始生产日期Orignal Production Date编制者 Prepared By零件名称 /客户图号 /版本:Part Name /Drawing No. / Rev.过程责任Process ResponsibilityEffective Date ruty cectionnn 203.Brilling Hole 镗孔(32,42)20°5Tools wear 刀具磨损3345NA NA NA NA NA NA NA(19)Φ5.9±0.15Tools wear 刀具磨损3345NA NA NA NA NA NA NA(15)14.5+0.26Tools wear 刀具磨损3354NA NA NA NA NA NA NA204Reamering hole 铰孔(21)Φ5.5+0.02/-0.0058Tools wear 刀具磨损441281.Determine the tool material and enactment tool life2.Determine theprocess parameters on the machine3.SPC control1.确定刀具材质和设定刀具使用寿命2.确定过程参数3.SPC 控制Technology Department 技术部Production Department 生产部11-171.Tool material and tool life weredetermined.2.PPK ≥1.67.1.刀具材质和刀具寿命已经确定2.PPK ≥1.6782464205.Dilling hole 钻孔Φ104Tools wear 刀具磨损2324NA NA NA NA NA NA NA206.Boring hole镗孔(18)Φ12.2+0.04/08Tools wear 刀具磨损441281.Determine the tool material and enactment tool life2.Determine theprocess parameters on the machine3.SPC control1.确定刀具材质和设定刀具使用寿命2.确定过程参数3.SPC 控制Technology Department 技术部Production Department 生产部11-171.Tool material and tool life weredetermined.2.PPK ≥1.67.1.刀具材质和刀具寿命已经确定2.PPK ≥1.6782464(16)17.5 +0.02/-0.036Tools wear 刀具磨损3354NA NA NA NA NA NA NADimension out of tolerance 尺寸超差Impact assembly 影响客户装配1.Estimate the tool life, change tools periodically2.Correct the tooling parameters periodically1.估算刀具寿命,定时换刀2.定期对刀具参数进行补正Checking dimensions on line 在线检查尺寸Dimension out of tolerance 尺寸超差Customer dissatisfaction 客户不满意1.Estimate the tool life, change tools periodically2.Correct the tooling parameters periodically1.估算刀具寿命,定时换刀2.定期对刀具参数进行补正Checking dimensions on line 在线检查尺寸Dimension out of tolerance 尺寸超差Impact assembly 影响客户装配1.Estimate the tool life, change tools periodically2.Correct the tooling parameters periodically1.估算刀具寿命,定时换刀2.定期对刀具参数进行补正Checking dimensions on line 在线检查尺寸Dimension out of tolerance 尺寸超差Impact machining 影响后续加工1.Estimate the tool life, change tools periodically2.Correct the tooling parameters periodically1.估算刀具寿命,定时换刀2.定期对刀具参数进行补正Checking dimensions on line 在线检查尺寸Dimension out of tolerance 尺寸超差Customer dissatisfaction 客户不满意1.Estimate the tool life, change tools periodically2.Correct the tooling parameters periodically1.估算刀具寿命,定时换刀2.定期对刀具参数进行补正Checking dimensions on line 在线检查尺寸Dimension out of tolerance 尺寸超差Customer dissatisfaction 客户不满意1.Estimate the tool life, change tools periodically2.Correct the tooling parameters periodically1.估算刀具寿命,定时换刀2.定期对刀具参数进行补正Checking dimensions on line 在线检查尺寸Dimension out of tolerance 尺寸超差Customer dissatisfaction 客户不满意1.Estimate the tool life, change tools periodically2.Correct the tooling parameters periodically1.估算刀具寿命,定时换刀2.定期对刀具参数进行补正Checking dimensions on line 在线检查尺寸Effective Date ruty cectionnn 206.Boring hole镗孔(37)61,Tools wear 刀具磨损2,The machine center line offset机床中心线偏移3354NA NA NA NA NA NA NA207.Turning OutsideDiameter 车外圆(4)Φ14.035Tools wear 刀具磨损3345NA NA NA NA NA NA NA(5)Φ12.6±0.035Tools wear 刀具磨损3345NA NA NA NA NA NA NA(1)Φ16.180/-0.046Tools wear 刀具磨损3354NA NA NA NA NA NA NA(25)45.6°±5°4Tools wear 刀具磨损3336NA NA NA NA NA NA NA208.Groovin g 割槽(2)Ф 14+0.057Tools wear 刀具磨损441121.Determine the tool material and enactment tool life2.Determine theprocess parameters on the machine3.SPC control1.确定刀具材质和设定刀具使用寿命2.确定过程参数3.SPC 控制Technology Department 技术部Production Department 生产部11-171.Tool material and tool life weredetermined.2.PPK ≥1.67.1.刀具材质和刀具寿命已经确定2.PPK ≥1.6772456(11)2.2+0.2/06Tools wear 刀具磨损3354NA NA NA NA NA NA NA(26)R0.1+0.1(2X)5Tools wear 刀具磨损3345NA NA NA NA NA NA NA1.Dimension out of tolerance2.Surface is rough 1.尺寸超差2.表面粗糙Customer dissatisfaction 客户不满意1.Estimate the tool life, change tools periodically2.Correct the tooling parameters periodically1.估算刀具寿命,定时换刀2.定期对刀具参数进行补正Checking dimensions on line 在线检查尺寸Dimension out of tolerance 尺寸超差Customer dissatisfaction 客户不满意1.Estimate the tool life, change tools periodically2.Correct the tooling parameters periodically1.估算刀具寿命,定时换刀2.定期对刀具参数进行补正Checking dimensions on line 在线检查尺寸Dimension out of tolerance 尺寸超差Customer dissatisfaction 客户不满意1.Estimate the tool life, change tools periodically2.Correct the tooling parameters periodically1.估算刀具寿命,定时换刀2.定期对刀具参数进行补正Checking dimensions on line 在线检查尺寸1.Dimension out of tolerance2.Surface is rough 1.尺寸超差2.表面粗糙Impact assembly 影响客户装配1.Estimate the tool life, change tools periodically2.Correct the tooling parameters periodically1.估算刀具寿命,定时换刀2.定期对刀具参数进行补正Checking dimensions on line 在线检查尺寸Dimension out of tolerance 尺寸超差Customer dissatisfaction 客户不满意1.Estimate the tool life, change tools periodically2.Correct the tooling parameters periodically1.估算刀具寿命,定时换刀2.定期对刀具参数进行补正Checking dimensions on line 在线检查尺寸Dimension out of tolerance 尺寸超差Customer dissatisfaction 客户不满意1.Estimate the tool life, change tools periodically2.Correct the tooling parameters periodically1.估算刀具寿命,定时换刀2.定期对刀具参数进行补正Checking dimensions on line 在线检查尺寸Dimension out of tolerance 尺寸超差Impact functionality 影响使用性能1.Estimate the tool life, change tools periodically2.Correct the tooling parameters periodically3,Setup the machine center line periodically1.估算刀具寿命,定时换刀2.定期对刀具参数进行补正3.定期调整机床中心Checking dimensions on line 在线检查尺寸Dimension out of tolerance 尺寸超差Customer dissatisfaction 客户不满意1.Estimate the tool life, change tools periodically2.Correct the tooling parameters periodically1.估算刀具寿命,定时换刀2.定期对刀具参数进行补正Checking dimensions on line 在线检查尺寸(36)tolerance尺寸超差Effective Date ruty cectionnn 212Boring Hole 镗孔(30)0.1*45°5Tools wear 刀具磨损3345NA NA NA NA NA NA NA(13)2.5+0.26Tools wear 刀具磨损3354NA NA NA NA NA NA NA(12)1.2±0.0256Tools wear 刀具磨损3354NA NA NA NA NA NA NA(35)6The machine center offset机床中心线偏移3354NA NA NA NA NA NA NA(24)Φ13 +0.048Tools wear 刀具磨损3496 1.Determine the tool material and enactment tool life2.Determine theprocess parameters on the machine3.SPC control1.确定刀具材质和设定刀具使用寿命2.确定过程参数3.SPC 控制Technology Department 技术部Production Department 生产部11-171.Tool material and tool life weredetermined.2.PPK ≥1.67.1.刀具材质和刀具寿命已经确定2.PPK ≥1.6782464213.Turning Outside Diameter 车外圆(6)Φ14.6+0.16Tools wear 刀具磨损3354NA NA NA NA NA NA NA(29)0.2±0.1*45°4Tools wear 刀具磨损2324NA NA NA NA NA NA NA(9)3.8+0.16Tools wear 刀具磨损3354NA NA NA NA NA NA NA0.2±0.01*45°5Tools wear 刀具磨损3345NA NA NA NA NA NA NADimension out of tolerance 尺寸超差Customer dissatisfaction 客户不满意1.Estimate the tool life, change tools periodically2.Correct the tooling parameters periodically1.估算刀具寿命,定时换刀2.定期对刀具参数进行补正Checking dimensions on line 在线检查尺寸Dimension out of tolerance 尺寸超差Customer dissatisfaction 客户不满意1.Estimate the tool life, change tools periodically2.Correct the tooling parameters periodically1.估算刀具寿命,定时换刀2.定期对刀具参数进行补正Checking dimensions on line 在线检查尺寸1.Dimension out oftolerance2.Surface is rough 1.尺寸超差2.表面粗糙Customer dissatisfaction 客户不满意1.Estimate the tool life, change tools periodically2.Correct the tooling parameters periodically1.估算刀具寿命,定时换刀2.定期对刀具参数进行补正Checking dimensions on line 在线检查尺寸Dimension out of tolerance 尺寸超差Customer dissatisfaction 客户不满意1.Estimate the tool life, change tools periodically2.Correct the tooling parameters periodically1.估算刀具寿命,定时换刀2.定期对刀具参数进行补正Checking dimensions on line 在线检查尺寸Dimension out of tolerance 尺寸超差Impact functionality 影响使用性能Setup the machine center periodically定期调整机床中心Checking dimensions on line 在线检查尺寸Dimension out of tolerance 尺寸超差Impact assembly 影响客户装配1.Estimate the tool life, change tools periodically2.Correct the tooling parameters periodically1.估算刀具寿命,定时换刀2.定期对刀具参数进行补正Checking dimensions on line 在线检查尺寸Dimension out of tolerance 尺寸超差Customer dissatisfaction 客户不满意1.Estimate the tool life, change tools periodically2.Correct the tooling parameters periodically1.估算刀具寿命,定时换刀2.定期对刀具参数进行补正Checking dimensions on line 在线检查尺寸Dimension out of tolerance 尺寸超差Customer dissatisfaction 客户不满意1.Estimate the tool life, change tools periodically1.估算刀具寿命,定时换刀2.Correct the tooling parameters periodically2.定期对刀具参数进行补正Checking dimensions on line 在线检查尺寸Dimension out of tolerance 尺寸超差Customer dissatisfaction 客户不满意1.Estimate the tool life, change tools periodically2.Correct the tooling parameters periodically1.估算刀具寿命,定时换刀2.定期对刀具参数进行补正Checking dimensions on line 在线检查尺寸Effective Date ruty cectionnn 213.Turning Outside Diameter 车外圆(27)0.3±0.05*20°5Tools wear 刀具磨损3345NA NA NA NA NA NA NA(7)19.6+0.05/06Tools wear 刀具磨损3354NA NA NA NA NA NA NA(28)0.2±0.05*45°5Tools wear 刀具磨损3345NA NA NA NA NA NA NA(3)Φ27.3+0.06/+0.027Tools wear 刀具磨损441121.Determine the tool material and enactment tool life2.Determine theprocess parameters on the machine3.SPC control1.确定刀具材质和设定刀具使用寿命2.确定过程参数3.SPC 控制Technology Department 技术部Production Department 生产部11-171.Tool material and tool life weredetermined.2.PPK ≥1.67.1.刀具材质和刀具寿命已经确定2.PPK ≥1.6772456(10)3.6+0.056Tools wear 刀具磨损3354NA NA NA NA NA NA NA30Washing 清 洗6The operater mixdifferent parts操作员将不同零件混合清洗2336NA NA NA NA NA NA NA6The operater mix the different batch parts 操作员将不同批次混合清洗2224NA NA NA NA NA NA NA6Washing too many pieces one time results in parts colliding each other清洗数量太多导致零件堆积相互碰撞2336NA NA NA NA NA NA NAWashing solution is durty, parts are not cleaned up completely 清洗液脏,零件清洗不干净2336NA NA NA NA NA NA NAWashing time short清洗时间短2116NA NA NA NA NA NA NAThe concentration and temperature don't meet the requirements清洗液浓度,温度未达指定要求2336NA NA NA NA NA NA NACuting oil not clean up油污没有清洗干净Customer dissatisfaction 客户不满意6Periodically change washing solution定期更换清洗液Visual checking 目视检查Set up the washing time 设定清洗时间Visual checking 目视检查Check washing solution'sconcentration and temperature periodically定期检查清洗液浓度与温度Visual checking 目视检查Different batches are mix 不同批次混在一起Parts can not be traceable 零件无法追溯ing different color of flowsheet to distinguish shifts of every day2.Put the machine no. card on theCheck the quantity after washing清洗完后核对数量Part Surface crash 零件表面碰伤Impact functionality 影响功能Put only one layer of parts on the washing basket清洗篮内只能放一层零件Visual checking 目视检查Dimension out of tolerance 尺寸超差Customer dissatisfaction 客户不满意1.Estimate the tool life, change tools periodically2.Correct the tooling parameters periodically1.估算刀具寿命,定时换刀2.定期对刀具参数进行补正Checking dimensions on line 在线检查尺寸Different parts mixed不同的零件混合在一起Customer dissatisfaction客户不满意Use the dempty washing basket 使用空的清洗篮Visual checking目视检查Dimension out of tolerance 尺寸超差Customer dissatisfaction 客户不满意1.Estimate the tool life, change tools periodically2.Correct the tooling parameters periodically1.估算刀具寿命,定时换刀2.定期对刀具参数进行补正Checking dimensions on line 在线检查尺寸Dimension out of tolerance 尺寸超差Customer dissatisfaction 客户不满意1.Estimate the tool life, change tools periodically2.Correct the tooling parameters periodically1.估算刀具寿命,定时换刀2.定期对刀具参数进行补正Checking dimensions on line 在线检查尺寸Dimension out of tolerance 尺寸超差Customer dissatisfaction 客户不满意1.Estimate the tool life, change tools periodically2.Correct the tooling parameters periodically1.估算刀具寿命,定时换刀2.定期对刀具参数进行补正Checking dimensions on line 在线检查尺寸Dimension out of tolerance 尺寸超差Customer dissatisfaction 客户不满意1.Estimate the tool life, change tools periodically2.Correct the tooling parameters periodically1.估算刀具寿命,定时换刀2.定期对刀具参数进行补正Checking dimensions on line 在线检查尺寸Effective Date ruty cectionnn 40Surface of partplate Zn 5~10µm 表面镀Zn5~10µm61.The concentration of liquor is low 溶液浓度低2.Voltage instability 电压不稳定4372NA NA NA NA NA NA NASalt Spray Test 198H盐雾试验198小时6 1.The concentration of liquor is low 溶液浓度低2.Voltage instability 电压不稳定4372NA NA NA NA NA NA NA50Final Inspection成品检查6Measure tools not precise测量工具不精确4248NA NA NA NA NA NA NA6Parts accumulate collide one another零件堆积相互碰撞4248NA NA NA NA NA NA NA6Working environment not clean工作环净不干净4248NA NA NA NA NA NA NA60Packaging 包装7 2.The intensity ofpacking material is not strong enough 包装材料强度不够3484Inspection packaging material包装材料进货检验Quality department质量保证部11-17Packaging material were inspected 包装材料进货检验714286Package people is careless包装人员疏忽3590NA NA NA NA NA NA NA6Package people is careless包装人员疏忽3590NA NA NA NA NA NA NA6 1.Have chips adhere on the packing material 2.Packagingenvironment not clean 1.包装材料上粘有碎屑2.包装环境不干净3236NA NA NA NA NA NA NA70检验/入库Inspection /Storing 6Package people is careless包装人员疏忽3236NA NA NA NA NA NA NA80检验/出货Dock audit /Shipment4Shipping people are careless出货人员疏忽3672NA NA NA NA NA NA NA4Wrong handling method during transportation 运输中不正确的搬运方法3672NA NA NA NA NA NA NAApproval影响产品的安全性或法规要求的符合性的产品特性或过程参数。

ISO9001 制程失效模式及影响分析(PFMEA)

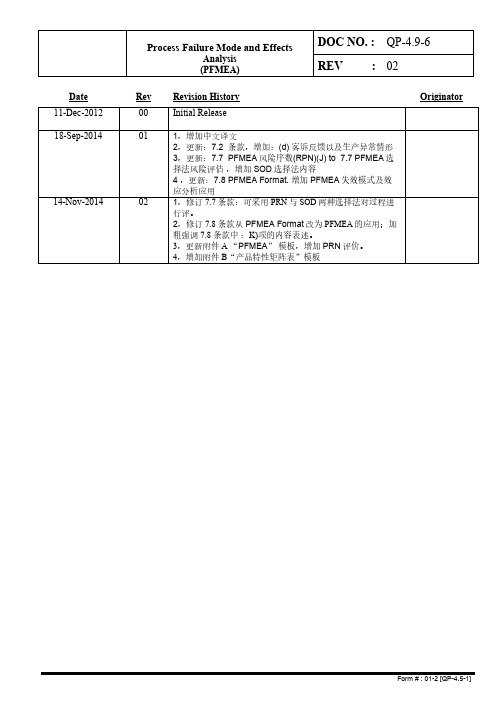

DOC NO. : QP-4.9-6Process Failure Mode and EffectsAnalysisREV : 02(PFMEA)Date Rev Revision History Originator 11-Dec-2012 00 Initial Release18-Sep-2014 01 1,增加中文译文2,更新:7.2 条款,增加:(d) 客诉反馈以及生产异常情形3,更新:7.7 PFMEA风险序数(RPN)(J) to 7.7 PFMEA选择法风险评估,增加SOD选择法内容4 ,更新:7.8 PFMEA Format. 增加PFMEA失效模式及效应分析应用14-Nov-2014 02 1,修订7.7 条款:可采用PRN与SOD两种选择法对过程进行评。

2,修订7.8 条款从PFMEA Format改为PFMEA的应用;加粗强调7.8 条款中:K)项的内容表述。

3,更新附件A “PFMEA”模板,增加PRN评价。

4,增加附件B“产品特性矩阵表”模板1OBJECTIVE目标To define the process on how to conduct PFMEA for process to eliminate potential failures in order to minimize risks involved in the products as well as the processes.定义过程如何进行失效模式及效应分析,消除潜在的失效,以最小化风险涉及产品以及过程。

2SCOPE范围This procedure applies to all automotive products designed and manufactured by CommunicationDevices (DG) Ltd.本程序适用于(DG)有限公司所有汽车设计和制造的产品。

3DEFINITION定义3.1PFMEA –Process Failure Mode Effects Analysis, is a systematic group of activities intended torecognize and evaluate the potential failure of a product / process and the effects of that failure,identify actions that could eliminate or reduce the chance of the potential failure occurring anddocument the entire control actions for implementation to satisfy customers.PFMEA-失效模式及效应分析, 是一项系统的活动旨在识别和评价产品/过程的潜在故障和失效影响, 确定行动能够消除或减少潜在失效发生的可能性和用文件证明整个管控行动实现来满足客户。

过程失效模式及后果分析

過程失效模式及後果分析(PFMEA):制定項目風險管理計畫的有效工具2003年2月1日,美國東部時間上午9時(北京時間1日22時),即將返航的哥倫比亞號太空梭在大約63 km高空處與地面控制中心失去聯繫,在德克薩斯州中部地區上空爆炸解體,機上7名太空人全部遇難。

專案的失敗,使人類付出了生命的代價!那麼,怎樣去減少項目失敗的風險呢?項目風險是一種不確定的事件或條件,這種事件或條件一旦發生,就會對專案目標產生某種程度的影響,或者導致專案進度拖期、成本超支,或者引起品質事故、客戶投訴,甚至引發專案執行不下去、系統癱瘓、機毀人亡的災難。

項目的風險事件或條件往往具有不確定性,但它發生後對項目的範圍、成本、進度、品質性能等方面的影響卻是肯定的。

因此,專案管理人員必須具備“生於憂患,死於安樂”的意識,在執行專案之前就盡可能識別出項目的各種風險,並由此制定出周密的風險管理計畫,以便能夠在項目執行期間有效地監控和回應,從而消除風險事件對項目的影響或者將其影響降至最小,做到化險為夷。

過程失效模式及後果分析(Process Failure Modes and Effects Analysis,簡稱PFMEA)是一種綜合分析技術,主要用來分析和識別工藝生產或產品製造過程可能出現的失效模式,以及這些失效模式發生後對產品質量的影響,從而有針對性地制定出控制措施以有效地減少工藝生產和產品製造過程中的風險。

這項綜合分析技術出現於上世紀60年代中期,最早應用在美國航空航天領域,如阿波羅登月計畫,1974年被美國海軍採用,再後來被通用汽車、福特和克萊斯諾三大汽車公司用來減少產品製造及工藝生產過程中出現的失效方式,從而達到控制和提升產品品質的目的。

PFMEA 以其最嚴密的形式總結了人們在進行工藝生產和產品製造過程中防範于未然、追求卓越的思想,它通過對工藝生產和產品製造過程要求和功能的系統分析,憑藉已往的經驗和過去發生的問題,在最大範圍內充分考慮到那些潛在的失效模式及其相關的起因與後果,從而解決在產品生產過程中的一個關鍵問題:產品生產和工藝過程可能會出現什麼差錯,導致產品無法發揮原先設計的功能?1.PFMEA的原理PFMEA的分析原理如表1-1所示,它包括以下幾個關鍵步驟:§確定與工藝生產或產品製造過程相關的潛在失效模式與起因;§評價失效對產品品質和顧客的潛在影響;§找出減少失效發生或失效條件的程序控制變數,並制定糾正和預防措施;§編制潛在失效模式分級表,確保嚴重的失效模式得到優先控制;§跟蹤控制措施的實施情況,更新失效模式分級表;表1-1 過程失效模式及後果分析這裡,專案管理培訓(1)“ 過程功能/要求”:是指被分析的過程或工藝。

过程失效模式及后果分析中英文

过程失效模式及后 果分析中英文

2021/4/13

PFMEA Proprietary Information 专有信息

Your FMEA (Control Plan, Process Capability, etc.) may be considered proprietary and should not be shared with anyone outside the division without first consulting your management. FMEA (控制计划、过程能力等) 可视为专有信息,在未事先 征 得管理部门同意之前,不得向部门以外的任何人透露。 this includes the sharing of information with your customer 也不得向顾客透露有关信息。

the likelihood of the causes (O) 原因出现的可能性

and the ability of process controls to detect failure modes and/or their causes (D) 过程控制探测失效模式和/或原因的能力

2021/4/13

2021/4/13

PFMEA

Forms and Formats 形式和格式

Your customer might have a specific format or form that they require. If so, you will need to get their written approval to use an alternate format. 顾客可能要求特定的格式或表单。如果是这样, 你只有征得他们的书面同意,才能采用其它格式。

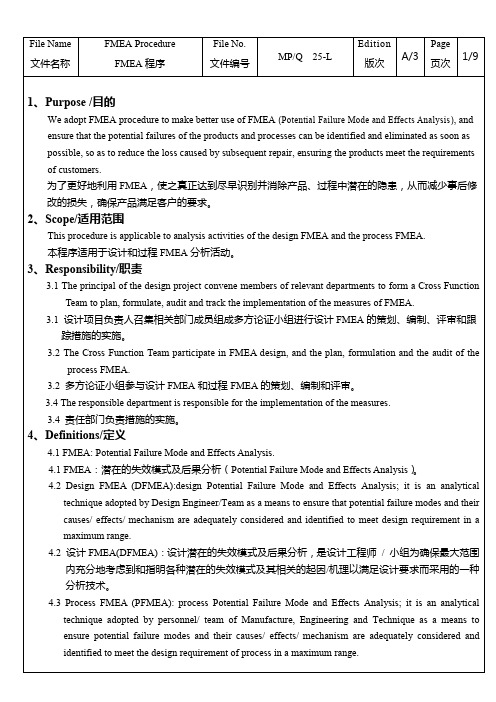

FMEA程序中英文版本

FMEA Procedure

FMEA程序

File No.

文件编号

MP/Q 25-L

Edition版次Fra bibliotekA/3Page页次

2/9

4.3过程FMEA(PFMEA):过程潜在的失效模式及后果分析,是制造、工程、技术人员/小组为确保

最大范围内充分地考虑到并指明各种潜在的失效模式及其相关的起因/机理以满足工艺过程的

本程序适用于设计和过程FMEA分析活动。

3、Responsibility/职责

3.1 The principal of the design project convene members of relevant departments to form a Cross Function Team to plan, formulate, audit and track the implementation of the measures of FMEA.

设计要求而采用的一种分析技术。

4.4Cross Function Team: a team including personnel of design, process, manufacture, quality, material, sale and some related members, formed with the purpose of planning and evaluating the quality of new product, production facilities, technique equipment, production process flow and process.

4.4多方论证小组:一般是指包括设计、工艺、生产、品质、物料、销售等有关人员,以对新产品

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(PFMEA)---abbreviation for “Process Failure Mode and Effects Analysis” .it’s a kind of analysis

technology engineer /team who are responsible to manufacture and assemble often use . It ensure

APQP team are responsible to set and manage(PFMEA)

4.0术语Terms

4.1 PFMEA ——指Process Failure Mode and Effects Analysis(过程失效模式及后果分析)的英文

简称。由负责制造/装配的工程师/小组主要采用的一种分析技术,用以最大限度地保证各种

detectivity and avoid or decrease thesepotentialfailure

2.0范围Scope

本程序适用于公司所有新产品/过程或修改过的产品/过程及应用或环境发生变更的原有产品/

过程的样品试制和批量生产。

This procedure can be applied to sample making and production in quantity of all the new products/

sufficient consideration and discussion ofprocess failure modeand its cause/mechanism to the

utmost extent

4.2失效——在规定条件下(环境、操作、时间),不能完成既定功能或产品参数值和不能维持

在规定的上下限之间,以及在工作范围内导致零组件的破裂卡死等损坏现象。

cause / mechanism , process defect or evaluating target of possibility of appearance of failure mode

in the following procedure . use the third kind of process control method to find out evaluation target

Failure---the phenomenon that can’t finish pre-set function or parameters of products and can’t

maintain within upper limit and lower limit and the phenomenon of damage and stuck of parts and

of possibility of appearance of failure mode in the following procedure before parts and assembly

leave manufacturing procedure or being assembled

4.6风险优先数(RPN)——指严重度数(S)和频度数(O)及不易探测度数(D)三项数字之

1.0目的Purpose

本程序确定了与产品和过程相关的潜在的失效模式和潜在制造或装配过程失效的机理/起因,

评价了潜在失效对顾客产生的后果和影响,阐明了如何采取控制来降低失效产生频度或失效

条件探测度的过程变量和能够避免或减少这些潜在失效发生的措施。

This procedure identify mechanism /cause for potentialfailure mode andpotential assemble process

processes or altered products /processes and original products /processes whose environment change

3.0职责Responsibilities

APQP小组负责过程失效模式及后果分析(PFMEA)的制定与管理。

failure relevant with products and process and evaluate the aftereffect and effect potentialfailure

have on customers and clarify how to control to decrease failure frequency or process variable of

4.5不易探测度(D)——指在零部件离开制造工序或装配之前,利用第二种现行过程控制方法

找出失效起因/机理过程缺陷或后序发生的失效模式的可能性的评价指标;或者用第三种过程

控制方法找出后序发生的失效模式的可能性的评价指标。

Un-detectivity ----it means that we use the second kind of process control method to find out faorking scope

4.3严重度(S)——指一给定失效模式最严重的影响后果的级别,是单一的FMEA范围内的

相对定级结果。严重度数值的降低只有通过设计更改或重新设计才能够实现。

Seriousness -----the serious degree some failure mode can create .it’s corresponding result of some

single FMEA item

4.4频度(O)——指某一特定的起因/机理发生的可能发生,描述出现的可能性的级别数具有

相对意义,但不是绝对的。

Occurrence ---the possibility degree some cause/mechanism may happen .it’s relative but not absolute