煤制SNG中CO变换过程的研究进展

焦炉煤气甲烷化制SNG、CNGLNG技术开发

焦炉煤气甲烷化制SNG、CNG/LNG技术开发张新波,李泽军,杨宽辉(西南化工研究设计院,工业排放气综合利用国家重点实验室,四川成都610225)摘要:利用焦炉煤气制合成天然气SNG、压缩天然气CNG和液化天然气LNG 是焦炉煤气利用的一个新领域。

讨论了利用焦炉煤气甲烷化制合成天然气SNG的不同工艺流程,比较了各种工艺流程的优缺点,并进行了经济评价。

结果表明,焦炉煤气甲烷化后制合成天然气工艺,并进一步加工生产压缩天然气和液化天然气原料利用率更高,环保效果更佳,且经济效益更优。

关键词:焦炉煤气;甲烷化;合成天然气;经济效益Abstract: The method of using of the coke-oven gas to made synthetic natural gas (SNG), compressed natural gas (CNG) and liquefied natural gas (LNG) is a new area. Discusses the different processes of using the coke-oven gas to make SNG, and compares the advantages and disadvantages of various technological, last make economic evaluation. The result indicated that technology of using the coke-oven gas to made synthetic natural gas, and further processes the production compressed natural gas and the liquefied natural gas raw material use factor is higher, the environmental protection effect is better, and the economic efficiency is more superior.Key word: coke oven gas; methanation; synthetic natural gas; economic effectiveness前言天然气是一种十分清洁的一次能源,但是目前天然气消费量占我国一次能源消费比例只有3~4%,所占比例远低于世界平均水平(25%),也低于亚洲平均水平(8.8%)。

煤制天然气碳排放全生命周期分析及横向比较

作者简介:付子航,1979年生,工程师,硕士;2002年毕业于原石油大学(北京)并获硕士学位,主要从事L N G 项目建设和技术研发工作。

地址:(100027)北京市朝阳区东三环北路甲2号京信大厦2837室。

电话:(010)84522951。

E -mail:fuzh@煤制天然气碳排放全生命周期分析及横向比较付子航中海石油气电集团有限责任公司技术研发中心付子航.煤制天然气碳排放全生命周期分析及横向比较.天然气工业,2010,30(9):100-104.摘 要 在中国天然气市场需求旺盛、供需缺口快速扩大的大背景下,煤制天然气(SNG )迎来了大规模的投资与发展热潮。

然而,随着/低碳经济0发展模式的转变预期,SNG 又面临着/低碳0与否的争议。

为此,采用全生命周期(LCA )评价方法对SN G 项目从原煤开采到转化为煤制天然气、直至进入终端消费全过程的直接和间接二氧化碳排放及其温室气体排放进行了清单分析。

同时,对SN G 与煤层气、液化天然气、管输天然气的全生命周期二氧化碳排放清单进行了横向比较,将相关产业链划分为国外和国内两个环节并进行分析,结果认为L NG 在国际贸易中具有明显的碳减排优势。

结合美国大平原SN G 工厂碳减排对我国的启示,提出中国发展SN G 的/低碳0途径与选择,并呼吁应从多方面谨慎对待具体SNG 项目的前期规划和研究。

关键词 煤制天然气 液化天然气 煤层气 管输天然气 生命周期分析 横向比较 二氧化碳捕捉与封存 DOI:10.3787/j.issn.1000-0976.2010.09.0251 /低碳经济0与中国煤制天然气的发展2009年11月国务院常务会议决定,/到2020年我国单位国内生产总值二氧化碳排放比2005年下降40%~45%0作为约束性指标纳入国民经济和社会发展中长期规划。

近期的研究表明[1],即使实施/低碳约束0,传统化石能源仍是我国能源构成主体,煤炭居各类能源之首的情况到21世纪中叶仍难以根本改观。

CO变换工艺发展过程及趋势

CO变换工艺发展过程及趋势摘要本文介绍了CO变换工艺的发展过程和趋势,论述了变换催化剂、反应器、节能工艺和数字模型的发展,论述了变换工艺的发展方向,指出了需要研究和解决的问题。

关键词 CO变换;催化剂;合成气;节能前言一氧化碳变换(也称水煤气变换,water gas shift)是指合成气中的一氧化碳借助于催化剂的作用,在一定温度下与水蒸气反应,生成二氧化碳和氢气的过程。

通过变换反应既降低了合成气中的一氧化碳含量,又得到了更多氢气,调节了碳氢比,满足不同的生产需要(例如合成甲醇等)。

其工业应用已有90多年历史。

在合成气制醇、制烃催化过程中,低温水气变换反应通常用于甲醇重整制氢反应中大量CO的去除,同时在环境科学甚至在民用化学方面所起作用也不可忽视,如汽车尾气的处理、家用煤气降低CO的含量等。

本文将从CO 变换工艺的几个因素展开论述。

一、CO变换原理[1]一氧化碳变换反应是在催化剂存在的条件下进行的,是一个典型的气固相催化反应。

变换过程为含有C、H、O三种元素的CO和H2O共存的系统,在CO变换的催化反应过程中,主要反应为:CO+H2O=CO2+H2ΔH= - 41.2kJ/mol在某种条件下会发生CO分解等其他副反应,分别如下:2CO=C+CO22CO+2H2=CH4+CO2CO+3H2=CH4+H2OCO2+4H2=CH4+2H2O1.CO变换反应平衡受多种反应条件影响:(1)温度影响由于CO变换反应是个放热可逆反应,因此低温有利于平衡向右移。

(2)水碳比影响提高水碳比,可增加一氧化碳的转化率,有利于平衡向右移。

(3)原料气含CO2影响 CO2为反应产物,应尽量降低原料气中CO2的含量,确保平衡不向左移动。

2.CO变换反应速率受多种反应条件影响:(1)压力影响加压可提高反应物分压,在3MPa以下,反应速率与压力平方成正比。

(2)水碳比影响在水碳比低于4的情况下,提高水碳比可使变换反应速率加快。

煤制天然气

煤制天然气

煤制天然气就是煤经过气化产生合成气,再经过甲烷化处理,生产热值大于8000 kcal/m3的代用天然气(SNG)。

有关煤化工专家认为,煤制天然气与煤制其他能源产品相比,竞争优势十分明显。

首先,体现在煤制天然气工艺流程简单,技术成熟、可靠;消耗低,投资省。

甲烷合成可以在煤气化压力下合成,与生产甲醇、二甲醚相比,省去了多个环节,与煤制合成油相比省去的装置更多。

其次,单位热值投资成本低,总热效率最高。

第三,煤制天然气转化率和选择性高,CO和H2的转化率接近100%。

第四,是煤制天然气废热利用率高,合成天然气废热副产的过热蒸汽可以用于本装置透平循环机空分空压机,能产生较好的经济效益。

此外,煤制天然气更环保,废水不含有害物,易于利用,不需处理就可做锅炉给水或循环水补充水,而煤制甲醇、合成油需对废水做深度处理。

专家还建议,实现煤制天然气和甲醇、二甲醚、氨等联产,经济效益更好,抗风险能力更强。

煤制天然气是最清洁的民用燃气和工艺燃料,也是机动车汽油的最佳替代品,具有热值高、环保性能好、廉价等优点。

在煤炭丰富地坑口转化后,可用管道输送到消费市场,大大降低运输成本,缓解交通运输压力,显现出一定的市场竞争力。

CO变换工艺发展过程及趋势

CO变换工艺发展过程及趋势摘要本文介绍了CO变换工艺的发展过程和趋势,论述了变换催化剂、反应器、节能工艺和数字模型的发展,论述了变换工艺的发展方向,指出了需要研究和解决的问题。

关键词 CO变换;催化剂;合成气;节能前言一氧化碳变换(也称水煤气变换,water gas shift)是指合成气中的一氧化碳借助于催化剂的作用,在一定温度下与水蒸气反应,生成二氧化碳和氢气的过程。

通过变换反应既降低了合成气中的一氧化碳含量,又得到了更多氢气,调节了碳氢比,满足不同的生产需要(例如合成甲醇等)。

其工业应用已有90多年历史。

在合成气制醇、制烃催化过程中,低温水气变换反应通常用于甲醇重整制氢反应中大量CO的去除,同时在环境科学甚至在民用化学方面所起作用也不可忽视,如汽车尾气的处理、家用煤气降低CO的含量等。

本文将从CO 变换工艺的几个因素展开论述。

一、CO变换原理[1]一氧化碳变换反应是在催化剂存在的条件下进行的,是一个典型的气固相催化反应。

变换过程为含有C、H、O三种元素的CO和H2O共存的系统,在CO变换的催化反应过程中,主要反应为:CO+H2O=CO2+H2ΔH= - 41.2kJ/mol在某种条件下会发生CO分解等其他副反应,分别如下:2CO=C+CO22CO+2H2=CH4+CO2CO+3H2=CH4+H2OCO2+4H2=CH4+2H2O1.CO变换反应平衡受多种反应条件影响:(1)温度影响由于CO变换反应是个放热可逆反应,因此低温有利于平衡向右移。

(2)水碳比影响提高水碳比,可增加一氧化碳的转化率,有利于平衡向右移。

(3)原料气含CO2影响 CO2为反应产物,应尽量降低原料气中CO2的含量,确保平衡不向左移动。

2.CO变换反应速率受多种反应条件影响:(1)压力影响加压可提高反应物分压,在3MPa以下,反应速率与压力平方成正比。

(2)水碳比影响在水碳比低于4的情况下,提高水碳比可使变换反应速率加快。

煤基合成气制甲烷工艺与催化剂研究进展

煤基合成气制甲烷工艺与催化剂研究进展宗弘元;余强;刘仲能【摘要】The production of synthetic natural gas( SNG)is an important route of the highly efficient and clean utilization of coal. The key reactionof coal to SNG is methanation,which is strong exothermic, reversible and reduced volume after the reaction. In order to get high methane yield,the measures of multistage adiabatic cycle to dilute CO and shift/purificationof syngas was adopted. The existing traditional process of methanationand their characteristics were summarized. On this basis,the methanation processes were compared,and the development of novel sulfur-tolerant methanation process for coal to SNG was proposed and discussed. The hydrothermal stability of conventional Mo-based sulfur-tolerant methanation catalysts needs to be improved because of low space velocity and conversion of raw materials. The future research trend of coal to SNGis the development of multistage sulfur-tolerant methanation processes and their corresponding catalysts with high performance.%煤制天然气是煤炭高效清洁利用的重要途径,甲烷化是煤制天然气的关键反应,具有强放热、可逆和体积缩小的特点。

煤热解过程中H2与CO变化规律的试验研究

煤热解过程中H2与CO变化规律的试验研究引言煤是一种重要的能源资源,广泛应用于工业生产和生活供暖。

煤热解是指在缺氧或还原气氛中,煤在高温下发生化学反应,产生气体、液体和固体产物的过程。

在煤热解过程中,产生的气体主要包括H2、CO、CH4等可燃气体,其中H2与CO是其主要组成成分。

研究煤热解过程中H2与CO的变化规律对于优化煤热解工艺、提高能源利用率具有重要意义。

本文将针对煤热解过程中H2与CO的变化规律展开试验研究,通过实验数据分析,探讨煤热解过程中H2与CO的产生机理和变化规律,为煤热解工艺的改进提供依据。

一、实验材料和方法1. 实验材料本次实验采用的煤样为贵州省典型的烟煤,经过干燥处理后,粉碎成均匀的煤粉,以确保实验的准确性和可重复性。

2. 实验装置实验装置分别包括煤粉喷射装置、煤粉箱、加热炉、气体分析仪等设备。

其中煤粉喷射装置用于将煤粉均匀地喷射到加热炉中,加热炉用于对煤粉进行热解反应,气体分析仪用于对产生的气体进行实时监测和分析。

3. 实验方法在实验开始前,首先将煤粉装入煤粉箱中,并将气体分析仪连接至加热炉出口。

然后,通过控制加热炉的温度和煤粉的喷射速度,进行煤热解反应。

实验过程中,通过实时监测气体分析仪的数据,记录煤热解过程中H2与CO的浓度变化情况。

二、实验结果与分析1. 煤热解过程中H2与CO的产生规律(1) 在煤粉加热到一定温度后,煤开始发生热解反应,产生大量的可燃气体。

随着温度的升高,H2与CO的浓度逐渐增加,达到峰值后开始逐渐降低。

(2) H2的产生量明显高于CO,而且在热解开始后产生的速度更快。

这说明在煤热解过程中,H2是主要的可燃气体产物,对于提高煤热解的效率具有重要意义。

(3) CO的产生量较少,但在热解初期的产生速度较快,之后逐渐减小。

这表明在煤热解过程中,CO是短期内的重要产物,但随着热解的进行,其产生量逐渐减少。

通过分析实验结果,可以得出煤热解过程中H2与CO的变化机理如下:(1) H2的产生主要是通过煤的裂解和气化过程产生的。

煤气CO变换技术

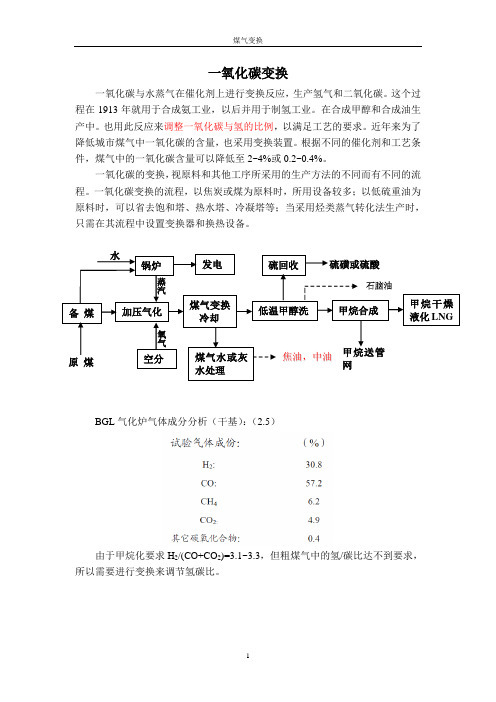

一氧化碳变换一氧化碳与水蒸气在催化剂上进行变换反应,生产氢气和二氧化碳。

这个过程在1913年就用于合成氨工业,以后并用于制氢工业。

在合成甲醇和合成油生产中。

也用此反应来调整一氧化碳与氢的比例,以满足工艺的要求。

近年来为了降低城市煤气中一氧化碳的含量,也采用变换装置。

根据不同的催化剂和工艺条件,煤气中的一氧化碳含量可以降低至2~4%或0.2~0.4%。

一氧化碳的变换,视原料和其他工序所采用的生产方法的不同而有不同的流程。

一氧化碳变换的流程,以焦炭或煤为原料时,所用设备较多;以低硫重油为原料时,可以省去饱和塔、热水塔、冷凝塔等;当采用烃类蒸气转化法生产时,只需在其流程中设置变换器和换热设备。

BGL 气化炉气体成分分析(干基):(2.5)由于甲烷化要求H 2/(CO+CO 2)=3.1~3.3,但粗煤气中的氢/碳比达不到要求,所以需要进行变换来调节氢碳比。

甲烷送管网 焦油,中油 氧气 蒸汽 硫磺或硫酸水原 煤 备 煤 加压气化煤气变换冷却 低温甲醇洗 煤气水或灰水处理 锅炉空分发电 硫回收 甲烷合成 甲烷干燥液化LNG第一节一氧化碳变换的工艺原理一氧化碳变换是在催化剂的作用下,且在一定的温度(高于催化剂的起始活性温度)条件下,CO和水蒸汽发生反应,将CO转化为氢气和二氧化碳。

其化学反应式为:H2O + CO=CO2 + H2 + 41.19 kJ——(1)这是一个可逆、放热、反应前后体积不变的化学反应。

压力对反应平衡没有影响,降低温度和增大水/气比(水/气比是指进口气体水蒸汽的分子数与总干气分子数之比)会有利于反应平衡向右移动。

其他副反应:(1)甲烷化反应但是,在一氧化碳与水蒸气共存的系统中,是含有C、H、O三个元素的系统。

从热力学学角度,不但可能进行(1)式的变化反应,而且还可进行其他反应,如:CO+H2=C+H2OCO+3H2=CH4+H2OCO+2H2=CH4+CO2CO2+4H2=CH4+2H2O这一点与甲烷蒸气转化、煤气化等系统中所出现的反应式有相似之处。

煤制天然气高CO甲烷化的研究进展

达 2 ;预计 2 2 0 0 0年 供 需 缺 口将 达 到 2 0Gm。 0

左右 ,净 进 口量 比重将 达 4 。 O 富煤 缺油 少气 是 我 国能 源 的基本 特 点 , 炭 煤 作为 重要 的燃 料 和化 工原料 在 我 国国 民经济 发展 过程 中发 挥着 极其 重 要 的作 用 。近 年来 ,随着 国 际原 油价 格 的持续 上 涨 ,我 国 的能 源 利用 及安 全 问题 尤显 突 出 ,发 展 以煤 为原 料 的石油 替代 产 品

o g fhi h CO t a to a e be n i r du e me h na i n h v e nt o c d. Ke r s: y wo d SNG ; t a to hi h t mpe a ur a a ys ; e c o me h na i n; g e r t ec tl t r a t r

中图 分 类 号 :TQ5 6 4 4 . 文 献 标 志 码 :A 文 章 编 号 : 1 0 — 4 0 2 1 ) 20 1 — 4 0 36 9 ( 0 2 0 — 0 30

Re e r h & Pr g e so g sa c o r s n Hi h CO e ha to n S M t na i n i NG o e s Pr c s

第3 8卷 第 2 期 21 年 4 月 02

化 工 设 计 通 讯

Ch mia gi e i g De i n Co mun c i ns e c lEn ne rn s g m iato ・1 ・ 3

煤 制天 然气 高 C 甲烷 化 的研 究进 展 O

安 建 生 ,李 小 定 , 李新 怀

技 术 。煤气 ( C 含量 ) 高 O 甲烷 化 的研究 始 于上 世 纪4 0年代 ,7 0年 代初 才进 入 发 展 时期 。到 目前

反应条件对CO甲烷化反应平衡及催化剂性能的影响

反应条件对CO甲烷化反应平衡及催化剂性能的影响李鑫;韩文锋;魏雪梅;王真真;刘化章【摘要】A thermodynamic analysis about the effects of temperature, pressure, and the composition of feed gas on CO metha-nation was carried out. The results indicate that low temperature, high pressure and a high H 2/CO molar ratio are favorable for the conversion of CO and CH4 selectivity. It was found that carbon deposition can be reduced by increasing reaction pressure, H2/CO mo-lar ratio and introducing steam into the feed gas. In addition, the impact of reaction conditions and composition of the feed gas on the performance of Ni-based catalysts were investigated experimentally. Experimental results show that the catalytic performance and the carbon deposition on the surface of catalysts were significantly affected by the reaction parameters, which is substantially consistent with thermodynamic analysis.%通过对CO甲烷化反应体系热力学计算,考察了反应条件和原料组成对平衡组成、平衡转化率以及CH4选择性和积炭的影响。

15某企业煤炭气化变换装置反应原理及工艺流程描述

某企业煤炭气化变换装置反应原理及工艺流程描述气化洗涤塔出来的煤气中,CO和硫含量都较高(其中:CO干气含量为45.08%mol、H2S含量为1.765g/Nm³、COS含量为0.35g/Nm³),为将其中的CO部分或全部转化为CO2和H2,变换采用三段耐硫变换技术,即一段宽温耐硫变换串两段低温耐硫变换工艺,在一定的温度下,煤气中的一氧化碳与水蒸气借助催化剂发生变换反应生成氢气和二氧化碳,与此同时约90%的COS亦转化为H2S,其化学反应如下:CO+H2O=CO2+H2+QCOS+H2=CO+H2S +QCOS+H2O=CO2+H2S+Q该工艺具有如下特点:(1)钴-钼耐硫催化剂适用于原料气中硫含量较高的变换气,对原料气中硫只有最低要求,无上限要求。

(2)由于变换原料气中CO含量较高,变换反应温升较大,须采用分段变换工艺移走热量。

(3)CO变换反应余热采用分等级回收方式,高温工艺余热采用过热中压蒸汽和副产中压蒸汽的方式回收;低温工艺余热用于副产低压蒸汽、预热锅炉给水和脱盐水等。

(4)工艺冷凝液根据压力等级,分别进行处理后回收利用。

高温变换冷凝液气体闪蒸后,作为粗煤气的洗涤水回用;低温变换冷凝液,即变换气和水煤气的洗涤水经过汽提后送气化灰水处理的脱气槽处理回用;汽提塔顶气经冷却分离后的冷凝液,连同甲醇精馏排出的部分含醇水及低温甲醇洗废水一起送入煤气化备煤系统用作制浆,分离后的气体送硫回收焚烧炉焚烧,焚烧气再送煤锅炉氨法脱硫,制得副产品硫胺。

由气化装置来的煤气,温度为242℃,压力为6.3MPaA,先经过入口分离器(01S0301)分离掉机械杂质及冷凝液,出分离器的气体分成两股,其中部分粗煤气(工况一下为81.6%,工况二下为71.5%)进入原料气预热器(01E0304)预热到285℃,然后进入蒸汽加热器(01E0303)升温后进入第一变换炉(01R0301),开车时蒸汽加热器用于为变换触媒升温还原提供热量,正常生产时蒸汽加热器用于满足触媒末期的温度要求。

煤制天然气项目基本情况及发展现状

煤制天然气项目基本情况及发展现状一、前言在国内天然气供应紧张和国际油价、天然气价格连续上涨情况下,国内许多公司将目光转向用煤生产天然气的项目,煤气化生产合成气,合成气通过一氧化碳变换和净化后,通过甲烷化反应生产天然气的工艺在技术上是成熟的,煤气化、一氧化碳变换和净化是常规的煤化工技术,甲烷化是一个有相当长应用历史的反应技术,工艺流程短,技术相对简单,对于合成气通过甲烷化反应生产甲烷这一技术和催化剂在国际上有数家公司可供选择。

对于解决国内能源供应紧张局面的各种非常规石油和非常规天然气技术路线进行综合比较后判断,煤气化生产合成气、合成气进一步生产甲烷(代用天然气)项目是一种技术上完全可行的项目,在目前国际和国内天然气价格下,这个项目在财务上具有很好的生存能力和盈利能力。

另外,作为天然气产品,依赖国内日趋完善的国家、地区天然气管网系统进行分配销售,使得天然气产品的市场空间巨大。

充分利用国内的低热值褐煤、禁采的高硫煤或地处偏远运输成本高的煤炭资源,就地建设煤制天然气项目,进行煤碳转化天然气是一个很好的煤炭利用途径。

二、国外煤制天然气项目进展情况美国达科塔州气化公司投资约21亿美元的煤气化生产天然气项目于1984年投入运行,采用Lurgi固定床气化工艺,日产合成天然气(SNG-SUBSTITUTE NATURAL GAS)1.3亿标准立方英尺(折合368万标准立方米天然气/日),实际产能1.7亿标准立方米/日(折合:481万标准立方米/日),年产能为(按330工作日计算)16亿标准立方米(实际产能12亿标准立方米/年)。

另外工厂副产1200吨/日液氨,还有煤焦油等副产品。

这家工厂也是全球第一家将副产的二氧化碳用于提高石油开采率(EOR)项目的工厂。

工厂共有18台Lurgi Mark IV气化炉,日处理褐煤18500吨。

这家工厂是在二十世纪七十年代石油危机阶段建设的,投入运行后遇到国际油价、天然气价格长期处于低位,工厂一直处于亏损和微利状态。

煤制天然气SNG技术

煤制天然气(SNG)技术1、煤制天然气技术路线传统的煤制天然气技术是以煤炭为原料,气化生产合成气,经净化和转化以后,在催化剂的作用下发生甲烷化反应,生产热值符合规定的替代天然气(Substitute Natural Gas),也被称为煤气化转化技术。

此技术需要的设备较多,投资较高,但技术非常成熟,甲烷转化率高,技术复杂度略低,因此应用更加广泛,是煤制天然气中的主流工艺。

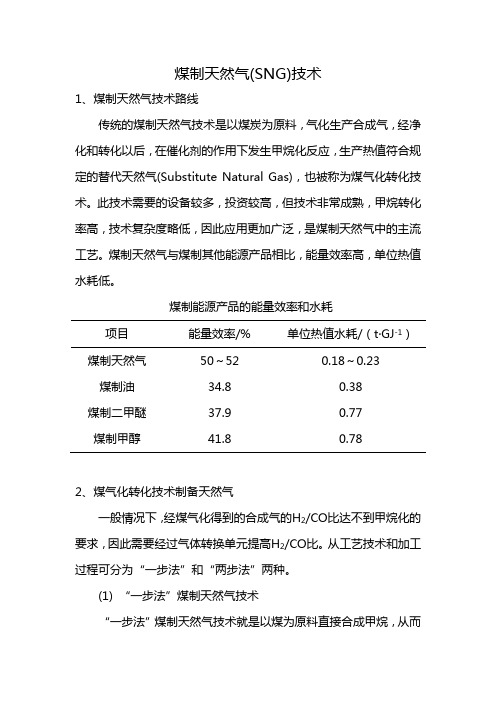

煤制天然气与煤制其他能源产品相比,能量效率高,单位热值水耗低。

煤制能源产品的能量效率和水耗项目能量效率/% 单位热值水耗/(t〃GJ-1)煤制天然气50~52 0.18~0.23煤制油34.8 0.38煤制二甲醚37.9 0.77煤制甲醇41.8 0.782、煤气化转化技术制备天然气一般情况下,经煤气化得到的合成气的H2/CO比达不到甲烷化的要求,因此需要经过气体转换单元提高H2/CO比。

从工艺技术和加工过程可分为“一步法”和“两步法”两种。

(1) “一步法”煤制天然气技术“一步法”煤制天然气技术就是以煤为原料直接合成甲烷,从而得到煤制天然气的方法,又称“蓝气技术”。

该技术是将煤粉和催化剂充分混合后送人反应器,与水蒸气在一个反应器中同时发生气化和甲烷化反应,气化反应所需的热量刚好由甲烷化反应所放出的热量提供。

反应生成的CH4和CH2混合气从顶部离开反应器进入一个旋风分离器,分离出混合气中夹带的同体颗粒,然后进入一个气体净化器,脱除其中的硫,最后分离出CO2得到煤制合成天然气(SNG)。

煤灰由反应器下部流出,在一个专门设备巾和催化剂进行分离,分离的催化剂返回煤仓继续循环使用。

蓝气技术的特点是在一个反应器中催化3种反映:气化反应、水煤气变换反应、甲烷化反应,难点是催化剂的分离。

(2)“两步法”煤制天然气技术“二步法”是先将煤转化成合成气(H2和CO),然后再进行甲烷化得到SNG的方法。

从煤转化为SNG需要经历几个步骤:(1)气化:在一定压力(3~4 MPa)和温度(1000~1300℃)下,煤与氧气和过热水蒸气的混合物发生气化反应生成富含H2和CO的煤气。

煤制SNG中CO变换炉的数值模拟

观动 力学 方程 为 :

- 4 8 9 6 ×

e x p ( 一

) ( Y c o Y H = o 一

)

采 用 龙格 一 库塔 ( R u n g e — K u t t a ) 法, 运用 Ma t l a b 软 件编 程

对 建立 C O变换 炉 的拟 均相 一维 数学 模 型进 行求 解 。 根 据 进 入变 换一段 水 煤 气 的成 分 , 求解 得 到变 换 一段 中 C O

=

/ /

/

变换一段内 触媒高度施

图 1变换一 段 内 C O转化 率及 床层 温度 随触媒 高度 变化 的 函数 图 定变换 炉一 段 出 口温 度为 4 5 0 ℃( 即7 2 3 . 1 5 K) , 此 温度 下 , 变换

C O转化 率随 触媒高 度 的变化 方程 分别为 :

焦炉煤气制液化天然气装置技术过程简述

【研发与应用】焦炉煤气制液化天然气装置技术过程简述王杰新地能源工程技术有限公司河北石家庄050000【摘要】以焦炉煤气为原料,根据焦炉煤气组成及甲烷合成对原料气杂质含量的要求,确定生产工艺为化学合成法焦炉煤气转化为合成天然气(简称为“SNG”),再将SNG液化分离得到LNG,整个工艺流程为焦炉煤气经压缩、脱硫、甲烷合成、液化分离得到LNG。

【关键词】焦炉煤气天然气产品指标中图分类号:TQ546.5文献标识码:B1概述焦炉煤气制天然气/LNG(液化天然气,简称“LNG”)是一个附加价值高的产品,其成本比煤制天然气有更大竞争力。

焦炉煤气制LNG不仅可以弥补能源供应缺口,而且可以改善能源质量、减少温室气体的排放,充分、合理利用工业排放气资源,使资源最大限度地得到利用,符合国家的能源政策,利国利民利企业,天然气是一种清洁能源,使用天然气可减少煤和石油的用量,因而大大改善环境污染问题。

拟采用活性炭吸附剂,对焦炉煤气中的焦油、萘、芳烃等进行初级脱除,与电脱尘、电捕焦工艺相比,具有能耗低、易操作等特点。

2焦炉煤气合成工序反应原理净化气进入一段反应器进行甲烷合成反应的气体出一段反应器后进一级废锅,出来的气体与另一部分原料净化气混合后进入二段反应器,二段反应器出口气体温度约为550℃进入二级废锅,再通过一段入口气换热器后进入三段反应器,三段反应器出口气依次经过净化气预热器、循环气换热器、除氧水预热器、产品一级冷却器降温后进入一级水分离罐分水。

随后经过产品二级冷却器冷却至40℃,再经二级水分离罐分水后进入LNG液化工段。

工艺产生的凝液一部分返回合成系统循环使用,另一部分经简单处理后可以作为循环水补水。

甲烷合成反应如下:CO+3H2=CH4+H2OCO2+4H2=CH4+2H2O3工艺流程简述3.1总体工艺方案概述如下:以焦炉煤气为原料,经压缩、脱硫、甲烷合成、液化分离得到LNG。

其主要生产方法如下:脱硫采用加氢转化串干法脱硫工艺,将焦炉煤气中总硫含量降到0.1ppm以下;甲烷合成技术使焦炉煤气中的CO、CO2与氢气发生反应生成甲烷,反应余热利用废锅副产中压蒸汽;液化分离采用混合冷剂制冷与低温精馏工艺将SNG液化成LNG,使氮气和氢气与甲烷分离,进入冷箱的原料气,经冷箱中制冷换热器中预冷后抽出,进入低压精馏塔的塔釜作为塔底热源,同时自身被冷却,然后返回制冷换热器继续冷却后,进入高压精馏塔精馏,原料气中的氢气组分从塔顶馏出,原料气被液化后的LNG从高压精馏塔塔底抽出经节流降压后进入低压精馏塔,LNG中的氮气从塔顶馏出,LNG从塔底抽出,LNG返回-20-宁波化工宁波化工-21-制冷换热器降温、进一步节流后送至LNG 储罐,装车外运。

煤制天然气(SNG)竞争力分析和发展建议

2 0 1 3年 1 2月

广

州

化

Hale Waihona Puke 工 Vo 1 . 41 No . 2 4

Gu a n g z h o u Ch e mi c a l I n d u s t r y

D e c e mb e r . 2 0 1 3

煤 制 天然 气 ( S N G) 竞 争 力分 析 和 发 展 建 议

Ab s t r a c t : T h e p r o c e s s o f c o a l b a s e d o n S NG wa s i n t r o d u c e d i n b r i e f .T h e c o mp e t i t i o n o f c o a l b a s e d S NG w a s a n a l y z e d .T h e p r o c e s s h a d t h e a d v a n t a g e s s u c h a s s h o r t l f o w ,h i g h t h e r ma l e ic f i e n c y ,h i g h e n e r g y c o n v e r s i o n e ic f i e n c y , l o w wa t e r c o n s u mp t i o n a n d i n v e s t me n t .g o o d e c o n o mi c b e n e i f t a n d S O o n . Co mb i n e d wi t h t h e s t a t u s a n d d e v e l o p me n t o f

2 1 世纪 以来 ,我 国天然气市场进入大规模发 展阶段 ,天然 气消费量 以每年两位数 的速度增长 。2 0 0 7~2 0 1 2年 我 国天然气 消费量年均增长率达 1 6 . 2 % ,2 0 1 2年我 国天然气 表观消费量达

煤层开采中co产生及来源规律现场试验研究

煤层开采中co产生及来源规律现场试验研究煤矿开采过程中,会产生大量的二氧化碳、一氧化碳等含碳气体,其中 CO重要的气体污染物之一。

开采导致含碳气体浓度升高,有可能影响矿工的健康安全。

为了更好地控制和管理煤矿 CO放,本研究以煤层开采过程中 CO放的工程试验为基础,研究了 CO成的来源、类型和浓度规律。

研究表明,CO 产生的来源主要有煤矿室内空气和煤层本身,以及开采活动所带来的温度变化和煤层内部的有害气体挥发。

CO类型有有害有毒的CO2和CO,以及混合CO2和CO,所有类型的CO含量均受到煤层开采空气流动循环、受压情况、煤层内温度以及CO库存量等影响。

研究结果还显示,随着开采活动的逐步加深,CO度在空间上及时间上的分布格局会发生明显的变化,且其在空间上的分布范围会受到空气循环条件的影响,具体取决于煤矿的开采深度及空气交换情况。

为了更好地控制煤矿开采过程中 CO放,本研究还探讨了一些有效的控制措施。

首先,应加强煤层开采现场的空气排放检测,对异常浓度发现时及时采取控制,同时要求矿工们坚持注意安全;其次,应限制煤层开采层次深度,控制煤层内空气的温度和流速,煤层内的热量可以通过理想的气流循环调节,以降低煤层内部 CO发;最后,正确使用煤矿设备,控制设备的使用时间和使用情况,防止 CO成的蔓延。

综上,本研究以煤层开采中 CO放的现场试验研究为基础,研究

了 CO成的来源、类型和浓度规律,以及减少 CO放的有效控制措施。

本研究结果为煤矿开采过程中主要 CO放控制,提供了重要的理论参考,也为煤矿空气污染物控制及煤层开采深度控制提供重要依据。

co变换反应原理与催化剂

co变换反应原理与催化剂

答案:

CO变换反应是一种重要的化学反应,主要涉及一氧化碳(CO)与水蒸气在催化剂的作用下反应生成氢气(H2)和二氧化碳(CO2)。

这一反应在化工生产中具有广泛的应用,特别是在合成氨和尿素的生产过程中。

反应的化学方程式为:

CO+H2O→H2+CO2

这个反应是可逆的,意味着在一定的条件下,二氧化碳和氢气也可以逆向反应生成一氧化碳和水。

同时,这个反应是放热的,即在反应过程中会释放出热量。

由于这个反应在较高温度下进行时速度较慢,因此需要使用催化剂来加快反应速度。

在实际应用中,使用的催化剂包括铁铬系、铜锌系和钴钼系等,这些催化剂能够显著提高反应速率,使得一氧化碳能够更有效地转化为氢气和二氧化碳。

CO变换反应在工业生产中的应用非常广泛,特别是在合成氨的生产过程中。

由于一氧化碳不是合成氨的直接原料,而且能够使氨合成催化剂中毒,因此在送往合成工序之前,必须将一氧化碳脱除。

通过CO变换反应,可以将大部分一氧化碳转化为二氧化碳和氢气,从而满足合成氨等化工过程的需求。

此外,CO变换反应还在冶金工业和化学工业中用于处理含有一氧化碳的废气,通过加水变换的方式,利用催化剂将一氧化碳转化为无害的二氧化碳,从而达到环保和处理污染的目的。

总的来说,CO变换反应原理及其使用的催化剂在化工生产和环境保护中扮演着重要的角色,通过这一反应,可以有效处理含有一氧化碳的废气,同时为化工过程提供必要的原料气体。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第4 3卷第 3期

2 0 1 4年 3月

当

代

化

工

C o n t e m p o r a r y C h e m i c a l I n d u s t r y

V o 1 . 4 3, N o . 3 M a r c h. 2 01 4

煤制 S N G中 C O变换 过程 的研究进展

3 7 4

当

代

化

工

2 0 1 4年 3月

表 2 国 内常用高温变换催化剂性能

T a b l e 2 Th e p e r f o r ma n c e o f h i g h t e mp e r a t ur e s h i t f c a t a l y s t s i n Ch i n a

的含量, 调节合成气制造加工过程 中的C O与H 比, 使 C O 变换成更易于除去的 C O z ,既是后续合成天 然气原料气的净化过程 , 又是原料制氢过程 的继续 , 所以 C O变换过程是合成天然气等生产过程中不可 或缺 的一 个重 要 环节 … 。

近 年来 ,变 换过 程 主要 向着 节 能和 高效 的方 向

C u 是活性 组 分 ,A 1 0 , 提高 了低 温催 化剂 的机 械 强 度 和热稳 定性 ,Z n O增 强 了催化 剂抵 抗 s 、c l 和 s i 等有 毒物 质 的能力 ,同时 两者 还起 到 了 “ 间隔体 ”

的作用 ,即将铜晶粒有效的分隔开 ,增大了比表面 积 ,以 防温度 过 高时 晶粒烧 结 。国外和 国内常用 的 几种 低温 变换 催化 剂 及其性 能 如表 3 和 表 4所示 。

降低运行费用皿 。采用高效 的催化剂、 对C O变换炉 建 立 合理 的数 学模 型 、通 过 A s p e n P l u s 流程模 拟 软

件对 C O变 换 流程建 立合 理 的变 换工 段 流程 等 ,这

些都可以优化操作条件 ,使反应中的 C O转化率尽 可能的达到最大 ,产量达到最优 ,节能降耗 ,对实 际生产起到指导参考作用 。

化剂 的情 况下 ,填 补 了空 白 ;最 近 ,杭 州大学 开 发

出了增 添 不 同助剂 的 Z B 系列耐 硫变 换催 化 剂 ,在 经过试 验 之后 ,其 耐毒 性及 抗 氧能力 得 到 了很 好 的 性能 效果 。 C O 进 行低 温 变换 所 采用 的催 化 剂 为铜 锌 系催 化 剂 ,反 应温 度范 围 为 1 9 0~2 5 0 ,一 般低 变催 化 剂 的组 成范 围为 :C u O 1 5 _ 3 ~3 1 . 2 %( 高铜催 化剂

1 C O变换反应催化剂 的研究 进展

C O变换反 应 是放 热反 应 ,根据 平衡 移 动原 理 ,

收稿 日期 : 2 0 1 3 - 0 8 - 2 2 作 者 简介 : 徐 静 ( 1 9 8 6 一) ,女 ,山东烟 台人 ,助教 ,硕 士研 究 生,研 究 方 向:从 事煤 化工 仿真 模拟 技术 工作 。E - m a i l : j 1 n g 1 1 n g q n q b e 1 @ 1 6 3 . c o m 。

数 学模 拟是 解决 化工 系 统和 实际 生产 中复 杂 问

题 的一 种很 好 的手段 和 重要 的工 具 。通过 数学 模 拟件 ,为 反应 器开 发设计 提 供数 据依 据 ,预测 反应 物料 的用 量 ,节能 降耗 ,指 导实 际生 产 。

发展 。 低投资 、 低能耗 、 节省动力 、 降低蒸汽消耗 、

“ 余热” 能合理利用等 , 这些都是需要努力 的目标 ,

并 且 还要 求在 蒸 汽消 耗不 增 大时 , 能够 提 高变 换率 ,

寿命 比较长 、抗毒能力好 、价格低廉容易得到等好 处 ,目前在 国内外被广泛使用。国内外常用 的几种

较快的反应速率 ,所以就必须考虑高温和低温两种 情 况下 的催 化剂 。

C O 进 行 高温 变换 所 采用 的催 化 剂 主要 是铁 铬 系催 化 剂 ,以 F e z 0 、C r 2 0 为 主要组 分 ,其 中 C r 2 0 , 的含量 不能 超过 1 4 %,它 的适 用温 度 范 围为 3 5 0~ 5 0 0 ℃ 。由于这种催 化 剂适 用 温度 广 、 热稳 定性 好 、

Re s e a r c h Pr o g r e s s i n C O Shi t f Pr o c e s s i n Pr o duc i ng SNG Fr o m Co a l

XVJi n g

( Co l l e g e o f E l e c t r o n i c s& I n f o r ma t i o n . Xi ’ a n P o l y t e c h n i c Un i v e Bi t y , S h a a n x i Xi ’ a n 71 0 0 4 8 , Ch i n a )

可达 4 2 %) ;Z n O 3 2~6 2 . 2 %;A l 2 0 3 0 %~ 4 0 . 5 %。

表 5 国外常见钴钼系耐硫变换催化剂嘲

Ta bl e 5 The pe r f or m anc e o f CO — MO s u l phur r e s i s t a nc e s hi f t c at a l ys t s at abr oa d L 。

高 温变 换催 化剂 及其 性 能如 表 1 和表 2所示 。

表 1 国外 常 用 高 温 变 换 催 化 剂 性 能州

Tabl e 1 The pe r f o r ma nc e o f hi g h t e m pe r at ur e s hi f t c at a l ys t s a t a br oa d

在煤制 S N G工艺流程中 C O变换过程 ( 即水煤 气变换过程 ) 指 的是 以煤或焦炭等固体原料气化制 取 的原 料 气 中含 有 大量 的 C O,在 一定 温 度 和催 化

剂作 用 下 ,利用 水蒸 气将 C O转换 成 H : 和C O ,这 样 既可 以有 效地 降低 C O的浓 度 ,同时也 可提 高 H

表 3 国外常见低温变换催化剂的性能

T a b l e 3 Th e p e r f o r ma n c e o f l o w t e mp e r a t u r e s h i f t c a t a l y s t s

a t a br o ad

2 数值模拟 C O变换 炉的研究进展

在煤 制 S N G的生 产过 程 中 , 若用 手 工方式 对 变

换工 段 的多个 方案 进行 评 比,工作量 大 ,且计 算 繁 琐 。变换 炉是 变换 工段 发生 变换 反应 的地方 ,是 变 换 流程 中最重 要 的反应 装 置 ,对 C O 变 换炉 建立 数

学模型 ,采用计算机编程的方法进行求解 ,大大简

温 度越 低 , 越 有利 于反 应 向生成 H : 的方 向移动 , 提

高C O 的转化率 ,但是温度很低就会造成反应速率 减慢 ,不利于生产效率的提高 ,不利于大规模工业

化 投产 。因此 , 目前在 工业 上 C O 变换过 程施 行先 高温变 换再 低 温变 换 ,从 而保证 了很 高 的转化 率 和

剂 的发 展 目标 。如 齐鲁 院研 制 的 Q C S 一 0 1 催化剂 , 新 型助 剂 的加 入有 助于 提高 抗硫 能力 ,已经取 代 了 K 8 — 1 1 ,并在 国 内多个 大 型低 硫 工 厂 中普遍 使 用 , 为我 国我 国大 化肥 装置 在低 硫工 艺条 件下 无合 适催