微乳条件下催化氨肟化合成环己酮肟

双氧水对环己酮氨肟化反应的影响及优化措施

实践与经验合成纤维工业,2023,46(6):87CHINA㊀SYNTHETIC㊀FIBER㊀INDUSTRY㊀㊀收稿日期:2023-02-01;修改稿收到日期:2023-09-12㊂作者简介:李新宇(1995 ),男,工程师,从事己内酰胺工业生产㊁运行和管理㊂E-mail:lixy218.blsh@㊂双氧水对环己酮氨肟化反应的影响及优化措施李新宇(中石化湖南石油化工有限公司,湖南岳阳414000)摘㊀要:针对300kt /a 氨肟化装置双氧水(H 2O 2)消耗高㊁己内酰胺产品色度及挥发性碱含量高的现状,探讨了H 2O 2对氨肟化反应的影响,并提出了优化措施㊂结果表明:氨肟化反应过程中,控制H 2O 2/环己酮摩尔比在1.12~1.14,H 2O 2质量分数在29.5%~32.0%,不仅可提高装置的生产能力,而且H 2O 2㊁环己酮消耗也明显降低;H 2O 2总碳含量对环己酮肟色度㊁环己酮肟二段重排反应滴定值有较大影响,通过将吸附树脂床运行工艺由并联优化为串联,可控制H 2O 2总碳含量在100mg /kg 以下;将H 2O 2由反应釜顶部进料调整为底部进料,H 2O 2与环己酮㊁氨的共混效果提高,环己酮的转化率达到99.95%㊂关键词:环己酮㊀双氧水㊀氨肟化反应㊀转化率㊀选择性㊀色度中图分类号:TQ340.42㊀㊀文献标识码:B㊀㊀文章编号:1001-0041(2023)06-0087-04㊀㊀环己酮肟是一种重要的化工中间体,主要用于制备己内酰胺[1]㊂目前工业上主要采用氨肟化法生产环己酮肟,该反应采用淤浆床反应器,以钛硅分子筛(TS-1)为催化剂,使环己酮和氨㊁双氧水(H 2O 2)在反应器内发生反应得到环己酮肟[2-3]㊂相较于传统的羟胺法生产环己酮肟,氨肟化反应将环己酮㊁氨和H 2O 2一步直接氧化合成环己酮肟,反应条件温和㊁环己酮转化率和环己酮肟选择性高㊁污染低,克服了传统工艺的缺点[4]㊂近年来,随着己内酰胺生产能力的扩大和市场竞争的加剧,提高环己酮肟的质量和提升氨肟化反应原料H 2O 2的利用率引起了业界的极大关注㊂中石化湖南石油化工有限公司己内酰胺生产能力为300kt /a,采用TS-1催化环己酮液相氨肟化合成环己酮肟,然后再进行液相重排生产己内酰胺㊂作者针对公司氨肟化装置H 2O 2消耗高㊁己内酰胺产品色度及挥发性碱含量高的现状,探讨了H 2O 2对氨肟化反应的影响,并提出了优化措施,提高了反应产物环己酮肟的收率,降低了原料H 2O 2的消耗㊂1 氨肟化反应工艺流程氨肟化装置采用五釜并联运行工艺,单个反应釜中反应体系由质量分数大于99.9%的环己酮㊁质量分数为27.5%的H 2O 2和液氨为原料,以叔丁醇为溶剂,TS-1为催化剂,采用连续淤浆反应床,反应系统中的催化剂质量分数为3%~8%,通过催化氨肟化反应生成目标产物环己酮肟,含环己酮肟的反应产物在循环泵的推动下经膜系统拦截催化剂后送叔丁醇溶剂回收工序㊁甲苯肟萃取工序,再经过两级精馏后,生产出环己酮肟产品送己内酰胺装置,反应工艺流程见图1㊂图1㊀氨肟化反应工艺流程Fig.1㊀Ammoximation reaction process1 反应釜;2 循环泵;3 膜系统㊀㊀TS-1催化液相氨肟化体系中的氨时,会使体系呈明显的碱性,使得参与反应的H 2O 2不可避免的发生无效分解㊂理论上通过适当提高体系H 2O 2与环己酮的配比,可以保证高的反应转化率㊂但在实际生产中发现当H 2O 2与环己酮的配比超出一定范围时,氨肟化反应体系中环己酮的转化率与环己酮肟的选择性均出现迅速下降,H 2O 2分解加剧㊂因此,H 2O 2作为氨肟化反应的主要原材料之一,能否得到充分的利用,尽可能的氧化氨形成羟胺进而生成环己酮肟,而不是发生副反应及分解,将直接影响到H2O2的消耗和己内酰胺的生产成本㊂2020年公司氨肟化装置生产己内酰胺的环己酮单耗为898.4kg/t,H2O2单耗为1319.6 kg/t,而行业先进装置生产己内酰胺的环己酮单耗为892.5kg/t,H2O2单耗为1276.0kg/t,对比差距显著㊂2㊀H2O2对氨肟化反应的影响及优化措施2.1㊀H2O2/环己酮摩尔比H2O2作为消耗性氧化剂,其成本和消耗量对氨肟化反应工艺的技术经济性起着举足轻重的作用㊂TS-1催化H2O2㊁氨㊁环己酮一步直接氧化合成环己酮肟的反应方程式见式(1)㊂NH3+H2O2+C6H10OңC6H10NOH+2H2O+Q1(1)从式(1)可知,理论上H2O2与环己酮在摩尔比1 1下进行反应,但实际生产过程中,由于副反应的存在和氨肟化碱性体系的影响,H2O2需适当过量才能保证环己酮的高转化率㊂通过试验考察了H2O2/环己酮摩尔比(H2O2质量分数为27.5%)对氨肟化反应的影响,见表1㊂表1㊀H2O2/环己酮摩尔比对氨肟化反应的影响Tab.1㊀Effect of H2O2/cyclohexanone molar ratio onammoximation reactionH2O2/环己酮摩尔比H2O2单耗/(kg㊃t-1)环己酮转化率/%环己酮肟选择性/%1.11122099.9499.761.12123099.9599.851.13124099.9799.871.14124599.9799.931.15125599.9599.881.16128099.9499.871.17129099.9499.87㊀㊀从表1可以看出:随着H2O2/环己酮摩尔比的增大,H2O2单耗随之增大;当H2O2/环己酮摩尔比大于1.14后,环己酮的转化率和环己酮肟的选择性开始下降,且H2O2单耗的增幅增大,这说明部分H2O2直接分解或发生了副反应㊂生产实践表明,H2O2/环己酮摩尔比控制在1.12~1.14既可保持较高的环己酮转化率,又有利于控制原料H2O2的消耗㊂2.2㊀H2O2浓度从反应本征动力学和催化剂反应机理的角度来看,提高H2O2浓度,氨肟化反应体系中催化剂晶粒内部H2O2与氨分子生成羟胺的反应速率会增大,同时会抑制副反应的发生,使催化剂活性稳定期延长,加速正反应,减少副反应发生,提高反应转化率㊂通过试验考察了H2O2浓度对氨肟化反应的影响,见表2㊂表2㊀H2O2浓度对氨肟化反应的影响Tab.2㊀Effect of H2O2concentration on ammoximation reaction H2O2质量分数/%H2O2单耗/(kg㊃t-1)环己酮转化率/%环己酮肟选择性/%26.5129099.8599.8427.5126099.8699.8829.5122599.9199.9530.0124399.9399.9432.0124099.9099.9434.0124599.8699.92㊀㊀从表2可以看出,随着H2O2浓度的提高, H2O2单耗下降,环己酮的转化率和环己酮肟的选择性略有提高,但H2O2浓度过高,在碱性环境下,H2O2的分解会加剧,增加危险性㊂因此,氨肟化反应过程中,H2O2质量分数控制在29.5%~ 32.0%较适宜㊂㊀㊀氨肟化装置原设计进料H2O2质量分数控制在27.5%,通过优化将H2O2质量分数由27.5%提高至30.0%后,氨肟化反应系统的工艺指标见表3㊂从表3可以看出,H2O2质量分数由27.5%提高至30.0%后,H2O2/环己酮摩尔比由1.16降至1.13,清液残酮质量分数由0.019%降至0.014%,清液含水质量分数由39.54%降至39.27%,单釜最高运行负荷由6.5t/h提高至7.8t/h,不仅提高了装置产能,而且H2O2㊁环己酮消耗也明显降低㊂表3㊀H2O2浓度优化前后反应系统的工艺指标Tab.3㊀Technic index of reaction system beforeand after optimization of H2O2concentration项目参数优化前优化后H2O2/环己酮摩尔比 1.16 1.13清液残酮质量分数/%0.0190.014清液含水质量分数/%39.5439.27单釜最高运行负荷/(t㊃h-1) 6.57.8单釜投酮负荷/(t㊃h-1) 5.5 6.0环己酮转化率/%99.9099.97环己酮肟选择性/%99.8599.93 2.3㊀H2O2总碳含量蒽醌法生产H2O2的过程中,少量蒽醌类有88㊀合㊀成㊀纤㊀维㊀工㊀业㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀2023年第46卷机物会带入H2O2产品,导致H2O2产品总碳含量较高,一般在300mg/kg左右,无法满足己内酰胺的生产,因此,H2O2进入氨肟化系统前必须进行提纯,一般使用大孔吸附树脂吸附H2O2中存在的杂质组分,控制H2O2总碳含量在100mg/kg以下[5-7]㊂通过试验考察了H2O2总碳含量对氨肟化反应的影响,见表4㊂表4㊀H2O2总碳含量对氨肟化反应的影响Tab.4㊀Effect of total carbon content of H2O2onammoximation reactionH2O2总碳含量/(mg㊃kg-1)环己酮肟色度环己酮肟二段重排反应滴定值805~80.7~0.9907~110.9~1.010010~13 1.0~1.112010~16 1.1~1.2㊀㊀从表4可以看出,随着H2O2总碳含量的增大,环己酮肟色度㊁环己酮肟二段重排反应滴定值均会升高,这会导致己内酰胺成品色度和挥发性碱含量增长㊂生产实践表明,经大孔树脂吸附提纯后H2O2总碳含量可稳定控制在100mg/kg,但当H2O2提纯吸附树脂床运行至末期时,因吸附树脂床吸附效率下降,会导致H2O2总碳含量较高,达到200 mg/kg左右㊂因此,为增加树脂吸附停留时间,对吸附树脂床运行工艺进行了优化,由并联运行工艺调整为串联运行㊂优化后氨肟化反应系统的工艺指标见表5㊂表5㊀吸附树脂床运行工艺优化前后反应系统的工艺指标Tab.5㊀Technic index of reaction system before andafter optimizing adsorption resin bed operation process项目参数优化前优化后H2O2总碳含量/(mg㊃kg-1)200100环己酮肟色度2011环己酮肟二段重排反应滴定值 1.9 1.0己内酰胺色度41己内酰胺挥发性碱含量/(mmol㊃kg-1)185㊀㊀从表5可知,树脂床运行工艺优化后,运行末期进料H2O2中夹带的蒽醌组分含量降低,总碳含量由200mg/kg降至100mg/kg,且环己酮肟色度㊁环己酮肟二段重排反应滴定值下降明显㊂2.4㊀H2O2进料方式氨肟化反应系统进料方式见图2,H2O2㊁环己酮㊁气氨通过进入反应釜循环管线上的混合器后汇合反应循环浊液进入反应釜中反应,反应热通过处于循环管上的外取热器循环水转移并控制反应物料温度㊂图2㊀氨肟化反应系统的进料方式Fig.2㊀Feeding method of ammoximation reaction system1 反应釜;2 循环泵;3 无机膜过滤器;4 冷却器;5 混合器㊀㊀应用软件模拟对氨肟化反应釜中的反应热分布进行分析,见图3㊂从图3可以看出:搅拌区域的反应放热量较高,说明物料在搅拌区域可以实现较大程度的混合均匀,反应主要集中在该处进行;而反应釜底放热量较小,说明物料在反应釜底的混合效果不理想㊂图3㊀反应釜的反应热分布Fig.3㊀Reaction heat distribution of reactor为提高反应釜物料的混合效果,对反应釜进料方式进行了优化,见图4,从底部增加一条H2O2管线至反应釜底部,并通过在管线上开孔增加H2O2的进料流速,有效增加反应物料分子间的碰撞速率,提高H2O2与其他反应物料的相对反应速率㊂进料方式优化后氨肟化反应系统的工艺指标见表6㊂从表6可以看出,H2O2从反应釜底部进料后,环己酮肟色度由14降至8,H2O2/环己酮摩尔比由1.16降至1.13,单釜投酮负荷由3.5t/h提高至5.0t/h,环己酮转化率由99.50%提高至99.95%,不仅提高了装置产能和产品质量,而且H2O2㊁环己酮消耗也明显降低㊂98第6期㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀李新宇.双氧水对环己酮氨肟化反应的影响及优化措施图4㊀优化后氨肟化反应系统的进料方式Fig.4㊀Feeding method of optimized ammoximationreaction system表6㊀H 2O 2进料方式优化前后反应系统的工艺指标Tab.6㊀Technic index of reaction system beforeand after optimizing feeding method项目参数反应釜顶部进料反应釜底部进料环己酮肟色度148H 2O 2/环己酮摩尔比 1.16 1.13氨/环己酮摩尔比 1.09 1.10单釜投酮负荷/(t㊃h -1) 3.55.0环己酮转化率/%99.5099.95㊀㊀注:反应温度为83ħ,反应压力为0.3MPa㊂3㊀结论a.氨肟化反应过程中,H 2O 2/环己酮摩尔比控制在1.12~1.14,H 2O 2质量分数控制在29.5%~32.0%,不仅可提高装置的生产能力,而且H 2O 2㊁环己酮消耗也明显降低㊂b.H 2O 2总碳含量对环己酮肟色度㊁环己酮肟二段重排反应滴定值有较大影响,将吸附树脂床运行工艺由并联优化为串联,H 2O 2总碳含量可控制在100mg /kg 以下㊂c.H 2O 2由反应釜顶部进料调整为底部进料后,H 2O 2与环己酮㊁氨的共混效果提高,环己酮的转化率达到99.95%,单釜投酮负荷提高至5.0t /h㊂参㊀考㊀文㊀献[1]㊀潘娇阳.环己酮肟生产技术综述[J].广东化工,2019,46(2):150-151.[2]㊀张向京,马瑞平,乔永志,等.钛硅分子筛TS-1上液相氨氧化制环己酮肟机理的原位红外研究[J].河北科技大学学报,2011,32(6):605-610.[3]㊀李永祥,吴巍,闵恩泽,等.钛硅分子筛催化环己酮氨肟化反应过程 本征动力学[J].石油炼制与化工,2003,34(11):39-43.[4]㊀王洪波,傅送保,吴巍.环己酮氨肟化新工艺与HPO 工艺技术及经济对比分析[J].合成纤维工业,2004,27(3):40-42.[5]㊀李红梅.氨肟化反应中双氧水分解的影响因素探讨[J].合成纤维工业,2012,35(4):34-37.[6]㊀陈冠群,周涛,曾平,等.蒽醌法生产双氧水的研究进展[J].化学工业与工程,2006,23(6):550-555.[7]㊀王松林,程义.蒽醌法制过氧化氢中降解物的生成及再生研究进展[J].合成纤维工业,2017,40(2):46-51.Effect of hydrogen peroxide on cyclohexanone ammoximationreaction and optimization measures thereofLI Xinyu(SINOPEC Hunan Petrochemical Co.,Ltd.,Yueyang 414000)Abstract :In response to the high consumption of hydrogen peroxide (H 2O 2)and the high chromaticity and volatile alkali con-tent of caprolactam products on a 300kt /a ammoximation unit,the effect of H 2O 2on the ammoximation reaction was discussed,and the optimization measures were proposed.The results showed that the production capacity of the unit can be improved and theconsumption of H 2O 2and cyclohexanone can be significantly reduced by controlling the molar ratio of H 2O 2/cyclohexanone be-tween 1.12and 1.14and the mass fraction of H 2O 2between 29.5%and 32.0%during the ammoximation reaction process;thetotal carbon content of H 2O 2had a significant impact on the chromaticity of cyclohexanone oxime and the titration value of the two-stage rearrangement reaction of cyclohexanone oxime,and the total carbon content of H 2O 2can be controlled below 100mg /kg byoptimizing the operation process of the adsorption resin bed from parallel to series;and the blending effect of H 2O 2with cyclohex-anone and ammonia was improved and the conversion rate of cyclohexanone reached 99.95%when the feeding method of H 2O 2was optimized from top feeding to bottom feeding.Key words :cyclohexanone;hydrogen peroxide;ammoximation reaction;conversion rate;selectivity;chromaticity09㊀合㊀成㊀纤㊀维㊀工㊀业㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀2023年第46卷。

环己酮氨肟化生产20万吨年环己酮肟车间工艺设计

1.2环己酮肟的用途

环己酮肟用于有机合成,是生产己内酰胺的重要中间体。己内酰胺生产自工业化以来,其环己酮肟重排工艺一直采用传统发烟硫酸催化的重排工艺。合成的己内酰胺产品是重要的化工原料,通过聚合生成聚酰胺,一般呈现切片状,也可以继续加工成锦纶纤维、工程塑料、塑料薄膜。尼龙-6切片根据指标和质量的不同,有着不同的重点应用区域。

b亚硝酰氯的制备

c环己酮肟盐酸盐的制备

环己烷光亚硝化法工艺路线、反应流程短,且副产物水对环境无影响。但是,该工艺中大型的光化学反应器设计难度大、生产过程中耗电量大、物料腐蚀性强,光源灯管发光效率低、发热量很高、寿命短,而且需要不断清洗以除去类似焦油的反应残渣,导致设备难以长期连续运转。目前,只有最先开发出此工艺的日本东丽公司采用这种方法[10]。

反应机理如下:

工艺流程方框图如图1所示:

图1环己酮肟生产工艺流程框图

本工艺设计的生产过程这些工序:包括氨肟化、催化剂分离、叔丁醇回收、甲苯萃取、甲苯肟分馏、甲苯再生、污水汽提。

反应物环己酮、氨和双氧水,溶剂叔丁醇和水,在氨肟化反应器内经过粉状磁性钛硅分子筛(TS-1)催化反应后,用磁铁吸起磁性催化剂后,放出反应清液;磁性催化剂经循环使用,并回收分离再生,反应清液进入叔丁醇回收塔,分离出溶解在叔丁醇中的少量原料、产物环己酮肟和废液,叔丁醇和少量原料流入叔丁醇罐;产物环己酮肟和废液在甲苯萃取塔,分离出废水和甲苯、环己酮肟液体,甲苯、环己酮肟液体进入精馏二塔精馏,分离出大部分甲苯,回收至甲苯罐,剩余含有少部分的甲苯、环己酮肟液体再次精馏,得到纯环己酮肟和甲苯,甲苯回收至甲苯罐,纯肟作为产品储存。该工艺属于环境友好型绿色工艺,在肟化反应阶段无硫酸铵生成,没有如二氧化硫和氮氧化物等毒害气体,副产物只有水,基本无三废。整个过程当中,废水中带有少量叔丁醇,环己酮肟,氨等,排放至废水处理厂处理。

环己酮氨肟化生产20万吨年环己酮肟车间工艺设计

反应机理如下:

工艺流程方框图如图1所示:

图1环己酮肟生产工艺流程框图

本工艺设计的生产过程这些工序:包括氨肟化、催化剂分离、叔丁醇回收、甲苯萃取、甲苯肟分馏、甲苯再生、污水汽提。

反应物环己酮、氨和双氧水,溶剂叔丁醇和水,在氨肟化反应器内经过粉状磁性钛硅分子筛(TS-1)催化反应后,用磁铁吸起磁性催化剂后,放出反应清液;磁性催化剂经循环使用,并回收分离再生,反应清液进入叔丁醇回收塔,分离出溶解在叔丁醇中的少量原料、产物环己酮肟和废液,叔丁醇和少量原料流入叔丁醇罐;产物环己酮肟和废液在甲苯萃取塔,分离出废水和甲苯、环己酮肟液体,甲苯、环己酮肟液体进入精馏二塔精馏,分离出大部分甲苯,回收至甲苯罐,剩余含有少部分的甲苯、环己酮肟液体再次精馏,得到纯环己酮肟和甲苯,甲苯回收至甲苯罐,纯肟作为产品储存。该工艺属于环境友好型绿色工艺,在肟化反应阶段无硫酸铵生成,没有如二氧化硫和氮氧化物等毒害气体,副产物只有水,基本无三废。整个过程当中,废水中带有少量叔丁醇,环己酮肟,氨等,排放至废水处理厂处理。

中国石化石油化工科学研究院从1995年开始技术创新,对钛硅分子筛催化剂与环己酮氨肟化制备环己酮肟新工艺进行研究开发[15-16]。林民等[17]创造的水热合成-重排改性技术奠定了解决催化剂的高活性和批次稳定性的基础。傅送保等[18]发明的应用膜分离技术有利于亚微米级钛硅分子筛与反应产物的分离和循环使用,为实现单釜连续制备环己酮肟新技术的工业化提供了技术支撑。在小试、中试的基础上[19-20],2003年中国石化股份公司应用我国自有技术在岳阳巴陵石化建立了一套70 kt/a HTS-1钛硅分子筛催化环己酮氨肟化工业装置。

氨肟化法生产己内酰胺安全评价中应注意的两要点

氨肟化法生产己内酰胺安全评价中应注意的两要点摘要:氨肟化法生产己内酰胺工艺的安全评价中,我们应对氨肟化反应及加氢反应作深入的研究,真正掌握工艺的危险性,为设计采取有针对性的安全对策措施提供依据。

关键词:己内酰胺安全评价要点一、引言近一段时期以来,国内多家企业新上或即将上马己内酰胺项目,这当中绝大多数均采用了氨肟化工艺路线。

这些建设单位在初步设计前,应向安全生产监督管理部门申请安全条件审查,这就需要评价机构对项目开展安全评价。

如果不对该工艺进行深入的研究,评价结果对初步设计就缺乏指导性甚至误导设计。

笔者现就氨肟化法生产己内酰胺项目评价中,应注意的两点问题作如下探讨。

二、氨肟化反应是否属危险工艺装置氨肟化法生产己内酰胺工艺中,最重要的反应为环己酮、氨及双氧水在钛硅分子筛作催化剂的条件下,发生肟化反应生成环己酮肟。

按照《国家安全监管总局的通知》(安监总管三[2009]116号)、《国家安全监管总局关于公布第二批重点监管危险化工工艺目录和调整首批重点监管危险化工工艺中部分典型工艺的通知》(安监总管三[2013]3号)的规定,环己酮肟化反应工艺不属于列入重点监管的危险化工工艺(较高危险)装置。

现在,我们对氨肟化反应机理作一下简单的分析。

对钛硅分子筛催化环己酮生成环己酮肟的反应机理的认知主要以羟胺机理占主导地位,即氨先被钛硅分子筛催化氧化生成羟胺,羟胺再通过非催化过程直接与环己酮反应生成环己酮肟。

环己酮氨肟化反应过程如下:1.钛硅分子筛催化剂与双氧水相互作用形成钛的过氧化物2.生成羟胺3.羟胺与环己酮发生肟化反应4.总反应方程式根据上述分析,我们认为环己酮氨肟化反应分为两步,第一步是氨在催化剂作用下被过氧化氢氧化成羟胺,第二步是羟胺与环己酮进行无催化反应,生成环己酮肟。

反应需要以叔丁醇为溶剂在全液相条件下进行。

此外还伴随着双氧水的分解、重物质的生成等副反应。

因此,认定氨肟化工艺应属于胺基化危险化工工艺,属于列入重点监管的危险化工工艺(较高危险)装置。

环己酮肟转位工艺流程

环己酮肟转位工艺流程全文共四篇示例,供读者参考第一篇示例:环己酮肟是一种重要的有机合成中间体,广泛应用于医药、农药、涂料等领域。

环己酮肟的制备方法多种多样,其中一种常用的制备工艺是环己酮肟转位工艺。

本文将详细介绍环己酮肟转位工艺流程。

一、原料准备环己酮肟转位工艺的主要原料包括环己酮、氨水和碱。

环己酮是一种常见的有机化合物,可通过氢气加氢环己烯的方法制备。

氨水是一种含氨基的溶液,一般工业用浓度为25%。

在环己酮肟转位工艺中,碱的种类可以选择氢氧化钠、氢氧化钾等。

二、反应过程1.环己酮和氨水在碱存在下反应生成环己酮肟的步骤如下:C6H10O + NH3 + NaOH → C6H11NO + H2O + NaCl2.该反应是一个转位反应,其中氨水起到氨氢离子供体的作用,碱起到催化剂的作用。

反应过程中,环己酮通过亲核加成反应发生氢转位,生成环己酮肟。

三、反应条件1.温度:环己酮肟转位反应通常在80-100摄氏度下进行。

2.压力:反应压力一般为常压。

3.酸碱度:反应中需要用碱调节溶液的酸碱度,一般选择pH=8-10的碱溶液。

4.时间:反应时间一般为2-4小时。

四、产物处理1.反应结束后,得到的环己酮肟需要进行中间体的纯度检验,可以通过色谱法、质谱法等方法鉴定其纯度。

2.将得到的环己酮肟用有机溶剂进行重结晶,得到纯度更高的产物。

3.通过真空干燥等方法将环己酮肟得到固体产物。

五、工艺优劣势环己酮肟转位工艺相比于其他制备方法具有较高的产率和选择性,反应条件较为温和,且原料易得、成本较低。

该方法的操作条件较为严格,需要控制好氨水和碱的用量,以避免副反应的发生。

环己酮肟转位工艺是一种简单有效的合成方法,适用于中小规模的工业生产。

通过对反应条件和产物处理的控制,可以得到高质量的环己酮肟产品,满足不同领域的需求。

希望通过本文的介绍,对环己酮肟转位工艺有更深入的了解。

第二篇示例:环己酮肟是一种重要的有机合成中间体,在药物、染料、香料等领域有着广泛的应用。

钛硅分子筛TS1催化环己酮氨肟化过程分析

影响环己酮氨肟化反应的因素

反应温度

反应压力

提高反应温度有利于反应的进行,但过高 的温度会导致催化剂失活和副反应增加。

催化剂用量

提高反应压力有利于氨肟化反应的进行, 但过高的压力会增加设备成本和操作难度 。

在反应过程中,催化剂的活性可能会受到一些因素的影响,如反应温度 、压力、物料浓度等,需要进行更深入的研究,以优化反应条件和催化

剂的性能。

对于催化剂的再生和循环使用方面,仍需要进行更多的研究,以提高催 化剂的寿命和降低生产成本。

THANK YOU

催化剂可循环使用,降低了生产成本,同时避免了传统催化剂带来的环境污染问题 。

03

环己酮氨肟化反应原 理

环己酮氨肟化反应的化学方程式

• 环己酮与过量的氨在钛硅分子筛TS-1催化剂的作用下,发生氨肟化反应,生成环己酮肟。该反应的化学方程式可以表示为 :C6H10O + NH3 → C6H11NO。

环己酮氨肟化反应的机理

研究目的和方法

研究目的

本实验旨在探究TS-1催化剂在环己酮氨肟化反应中的催化性 能,分析其活性与结构之间的关系,为进一步优化催化剂性 能提供理论依据。

研究方法

本实验采用实验室制备的TS-1催化剂,通过XRD、SEM、 BET等方法对催化剂进行表征。同时,在固定床反应器中开 展环己酮氨肟化反应,通过GC、HPLC等方法对产物进行分 析,考察催化剂活性与结构之间的关系。

物料配比

适量的催化剂可以提高反应速率和选择性 ,但过量的催化剂会导致成本增加和副反 应增加。

国内己内酰胺生产现状及生产工艺技术经济分析比较

2.1 总物料平衡比较

(1)环己烷氧化法:以苯和氢气为原料,苯加氢生成环己 烷,环己烷和空气进行氧化生成环己酮和环己醇混合物(KA 油),环己醇脱氢生成环己酮;环己酮与液氨、过氧化氢反应生 成环己酮肟,环己酮肟在发烟硫酸存在的条件下进行贝克曼液 相重排生成己内酰胺(副产硫酸铵)(如图 1 所示)。

1 国内己内酰胺生产现状

国内己内酰胺生产现状及生产工艺技术经济分析比较

张凯钧 (山西兰花科技创业股份有限公司新材料分公司,山西 晋城 048000)

摘要:己内酰胺(CPL)是一种重要的有机化工原料,是典型石油化工和煤化工耦合产品。目前国内主流生产工艺是以苯和氢气为

原料,采用环己烷氧化法或环己烯水合法生产环己酮;进一步以环己酮、液氨、过氧化氢为原料,采用氨肟化法生产环己酮肟,环己

己内酰胺生产工艺路线按原料分为苯酚法和苯法。苯酚法 工艺流程短、产品质量好,但受原料苯酚价格较高且供应不易 保障、装置生产成本高等因素制约,目前国内只有一家企业采 用苯酚法。新建装置全部选择采用苯法路线生产己内酰胺,苯 法又分为环己烷氧化法、环己烯水合法、环己烯酯化法,其中环 己烯酯化法中试已完成,还有待工业化验证 [1]。目前国内己内 酰胺主流生产工艺有两种:环己烷氧化法和环己烯水合法。

-0.22 -0.015 -0.002 -0.01

— -6.0

(1)主要原料消耗

环己烷氧化法原料苯只有 75% ~ 80% 转化成环己酮,其 余转化为成分复杂且难以回收利用的副产物,副产物需通过加 碱中和后再焚烧处理,氢气单耗也较环己烯水合法高。

环己烯水合法原料苯 99.5% 转化为环己酮和环己烷,其中 环己酮比例可达到 80% 以上,副产物环己烷纯度高可以作为 产品销售,氢气单耗也较环己烷氧化法低。

己内酰胺生产工艺

己内酰胺生产工艺ε-己内酰胺(简称己内酰胺,CPL)是一种重要的有机化工原料,主要用作生产聚酰胺6工程塑料和聚酰胺6纤维的原料。

聚酰胺6工程塑料主要用作汽车、船舶、电子电器、工业机械和日用消费晶的构件和组件等,聚酰胺6纤维可制成纺织品、工业丝和地毯用丝等,此外,己内酰胺还可用于生产抗血小板药物6-氨基己酸,生产月桂氮卓酮等,用途十分广泛。

1 己内酰胺的生产工艺现状经过多年的发展,己内酰胺的生产有多种技术和原料路线,按技术方法分主要有环己酮-羟胺法、甲苯法、环己烷光亚硝化法等,按原料路线方法分主要有苯法和甲苯法两种。

1.1 HSO工艺(苯法)1943年,德国I.C.Fanben公司(BASF公司的前身)最早实现了以苯酚为原料的己内酰胺工业化生产,该工艺称为拉西法(Raschig),又名环己酮-羟胺(HSO)工艺。

生产工艺流程为:苯酚加氢制得环己醇,环己醇脱氢制得环己酮。

由于石油化工工业的发展,提供了大量价廉的苯,采用苯为原料成为占主导地位的生产工艺,苯加氢制得环己烷,环己烷氧化制得环己酮。

氨与空气催化氧化制NO,用(NH)PN 吸收NO得24342NHNO,用NHNO吸收NH及SO生产羟胺二磺酸盐,水解得硫酸羟胺。

环己酮和硫酸羟胺反应生成424232环己酮肟,环己酮肟在发烟HSO催化作用下经贝克曼Beckmann重排得己内酰胺,再用NH?HO中和2432多余的发烟HSO而生成(NH)SO。

24424 -1 日本宇部兴产公司是采用HSO工艺技术的最大己内酰胺生产商,现生产能力为365kt?a,占世界己内酰胺总生产能力的6.84%,生产装置分布在日本、西班牙和泰国。

该工艺技术成熟,投资小,操作简单,催化剂价廉易得,安全性好。

但主要缺点是:(1)原料液NH?HO和HSO消耗量大,在羟胺制备、环己3224 酮肟化反应和贝克曼重排反应过程中均副产大量经济价值较低的(NH)SO,每生产1t己内酰胺大约会副产4.5t(NH)SO,副产(NH)SO最多;(2)能耗(水、电、蒸汽)高,环境污染大,设备腐蚀严重,三废排放量大。

微乳条件下环己酮的氨肟化反应

( c ol f hmi l n ier ga dT c nlg , i j nvr t, i j 0 0 2, hn ) S ho o e c gne n n eh o y Ta i U i s y Ta i 3 0 7 C ia C aE i o nn ei nn

rat ntm ea r n h m u to oufc n t uao ) o h m oi ai fcc h xnn o ec o e prt e a d t a o n fcsr t t(- t 1 n t a m x t n o yl ea oe t i u e aa b n e m o o

a m x ai f ylhxn n vr i nu ict 1( s1 n e tes r odt n a moi f nrat n m oi t no c ea oeoe taim s i e m o c o t l a . T . )u d rh l r cn io , m x i ci uy i ma o e o

c co e a o x me i mir e lin we e i v sia e y lh x n ne o i n co mu so r n e tg td. Th e u t e e l d t a t he i c e s fr a to e r s l r v ae h twi t n r a e o e cin s h tmp r tr e e au e,te c n e i n o y lh x n n n r a e h o v r o fc c o e a o e i c e s d,wh l h ee tvt fc co e a o e o i o e a r t s ie te s l ciiy o y l h x n n xme r s tf i s a d te rp e n h n d p d,t ee tvt fc c o e a o e o i o h e k v u e h e cin tmpea u e wa 5 o he s l ciiy o y lh x n n xme g tt e p a a e wh n t e r a to e l r t r s6

【CN109942457A】一种非均相环己酮肟制备方法【专利】

(19)中华人民共和国国家知识产权局(12)发明专利申请(10)申请公布号 (43)申请公布日 (21)申请号 201910323912.5(22)申请日 2019.04.22(71)申请人 河北美邦工程科技股份有限公司地址 050035 河北省石家庄市高新区珠江大道88号长九中心1号联盟总部办公楼01单元0801(72)发明人 张玉新 金作宏 吴洪太 高文杲 王素霞 (74)专利代理机构 石家庄新世纪专利商标事务所有限公司 13100代理人 董金国(51)Int.Cl.C07C 249/04(2006.01)C07C 249/14(2006.01)C07C 251/44(2006.01)(54)发明名称一种非均相环己酮肟制备方法(57)摘要本发明公开了一种非均相环己酮肟制备方法,包括:将氨和双氧水在催化剂的作用下首先进行反应生成羟胺,再与环己酮反应生成环己酮肟,后将环己酮肟萃取至萃取相中,完成有机相与无机相的分离,萃取相经过滤处理后进入后续工序,萃余相的催化剂浆液经膜分离后的返回至氨肟化反应釜继续参与催化反应。

本发明氨肟化反应在无溶剂状态下进行,避免了有机溶剂的使用,能耗低,副反应少,副产物少,后续精制过程压力低;由于无溶剂,节约了反应空间,与有溶剂的氨肟化反应相比采用同等装置进行生产,产能提高。

本发明中反应机理为羟胺机理,在80℃下,羟胺机理转化频率约为亚胺机理转化频率的2.5倍,环己酮的转化率高。

权利要求书1页 说明书4页 附图1页CN 109942457 A 2019.06.28C N 109942457A权 利 要 求 书1/1页CN 109942457 A1.一种非均相环己酮肟制备方法,其特征在于包括以下步骤:(1)氨肟化反应将催化剂加入到氨肟化反应釜内,氨、双氧水加入到一级管道反应器内,环己酮加入到二级管道反应器,在一级管道反应器内,氨和双氧水在催化剂的作用下,首先生成羟胺,再与从二级管道反应器加入的游离的环己酮发生反应后循环回反应釜内进一步熟化生成环己酮肟,得到主要含有环己酮肟、催化剂、水、少量氨的混合溶液;(2)萃取分离将步骤(1)所得的混合溶液从中部送入到连续萃取分离塔内,同时从中上部加入萃取剂,控制萃取分离塔内振动杆的振动频率为0~100次/min,使混合溶液中的环己酮肟与萃取剂充分接触,环己酮肟被萃取到萃取剂中得到萃取相,在重力的作用下,萃余相下沉至连续萃取分离塔下部,萃取相经保安过滤器过滤后送入后续工序进行处理;(3)催化剂分离将步骤(2)所得的萃余相经膜分离器进行分离,得到含少量氨的水溶液和催化剂浆液,被膜截留的催化剂浆液返回至氨肟化反应釜内继续参与氨肟化反应;(4)脱氨将步骤(3)所得的含少量氨的水溶液送入脱氨塔进行脱氨处理,塔顶得到氨进行收集,塔底得到水进行收集。

氨肟化法制备环己酮肟的工艺条件的优化

氨肟化法制备环己酮肟的工艺条件的优化刘卫东【摘要】通过工业试验,研究以HTS新型钛硅分子筛催化环己酮、H2O2和氨反应一步合成环己酮肟反应中新工艺中催化剂浓度、进料配比、反应温度以及反应停留时间的影响.结果表明,适宜的反应工艺条件为:催化剂浓度稳定在3.0%~6.0%(ω),进料中n(H2O2)∶n(环己酮)=1.05,反应釜氨含量控制在2.2%~3.2%(ω),反应温度为80 ~85℃,物料的平均停留时间为70 rnin.环己酮氨肟化反应转化率和选择性均大于99%,并通过优化使环己酮肟的质量进一步提高.【期刊名称】《广州化工》【年(卷),期】2013(041)009【总页数】4页(P85-87,120)【关键词】环己酮肟;氨肟化;钛硅分子筛【作者】刘卫东【作者单位】巴陵石化己内酰胺事业部,湖南岳阳414000【正文语种】中文【中图分类】TQ9环己酮肟是生产己内酰胺的关键中间体,其传统制备方法是通过环己酮与羟胺的某种盐进行反应来实现的,分为拉西法即硫酸羟胺法(HSO)、氧化氮还原法(NO)和磷酸羟胺法(HPO)3 种。

它们存在的共同问题是工艺复杂、流程长、原子利用率低、投资和生产成本高[1],而且需使用或产生腐蚀污染严重的NOx和/或SOx等。

20 世纪80 年代初,由意大利Enichem 公司首先开发报道了新型催化材料——钛硅分子筛TS-1,在TS-1 催化作用下,环己酮与氨、过氧化氢可进行氨肟化反应,一步直接高选择性地制备环己酮肟。

巴陵石化公司自主研发氨肟化法制备环己酮肟,并实现了年产己内酰胺20 万t。

在工业化生产中,巴陵石化己内酰胺事业部通过对氨肟化制备环己酮肟工艺条件的进行摸索优化,为提高己内酰胺特优品的产量提供良好的条件[2]。

1 氨肟化反应机理对钛硅分子筛催化环己酮生成环己酮肟的反应机理的认知主要以羟胺机理占主导地位,及氨先被钛硅分子筛催化氧化生产羟胺,羟胺再通过非催化过程直接与环己酮反应生产环己酮肟。

微量杂质对己内酰胺产品质量的影响

己内酰胺的酸度或碱度与杂质的酸性或碱性有关,实验结果也表明酸度或碱度与添加杂质的酸、碱性一致。己内酰胺优等品、一等品、合格品酸度要求分别为不大于0.05,0.10,0.20mmo/lkg,碱度要求分别为不大于0.08,0.15,0.20mmo/lkg。杂质中N,N-二甲基苯胺碱性最强,N-甲基苯胺次之,苯胺最弱。

5.杂质对高锰酸钾吸收值的影响

高锰酸钾吸收值反映了己内酰胺产品中易氧化杂质的含量,其数值越高表明己内酰胺中易氧化化合物含量越高。己内酰胺优等品、一等品、合格品的高锰酸钾吸收值要求分别为不大于4,6,10。随着芳香胺含量的增加,高锰酸钾吸收值显著升高;环己酮含氧衍生物对高锰酸钾吸收值影响较为强烈;环己酮肟对高锰酸钾吸收值有一定影响,环己酮、N-甲基己内酰胺和己内酰胺亚胺甲醚对高锰酸钾吸收值几乎没有影响;N-甲基苯胺、N,N-二甲基苯胺、苯胺的质量分数分别为0.8,10,14μg/g时,可使己内酰胺产品不合格;2,3-环氧环己酮和2-甲氧基环己酮对高锰酸钾吸收值的影响相对较小,当质量分数分别为685μg/g和1000μg/g时己内酰胺降为一等品。

己内酰胺优等品、一等品、合格品的挥发性碱含量要求为摩尔质量浓度分别不大于0.40,0.60,1.00mmol/kg。芳香胺在强碱、100℃条件下,碳氮键断裂逸出氨气,其质量分数约为200μg/g时就会使己内酰胺由优等品降为一等品。2,3-环氧环己酮在4种酮类杂质中影响最大,质量分数为80μg/g时己内酰胺由优等品降为一等品。酮类化合物不含N元素,经GC-MS分析发现2,3-环氧环己酮和2-甲氧基环己酮标样中不含有任何含氮杂质,说明这两种化合物不能直接释放出氨气。2,3-环氧环己酮和2-甲氧基环己酮对挥发性碱含量指标有一定影响,原因可能是位于羰基α碳上的氧原子与空气中的氧气发生氧合反应和过氧化反应产生了过氧化物,这促使己内酰胺被氧化为对挥发性碱指标有强烈影响的己二酰亚胺。

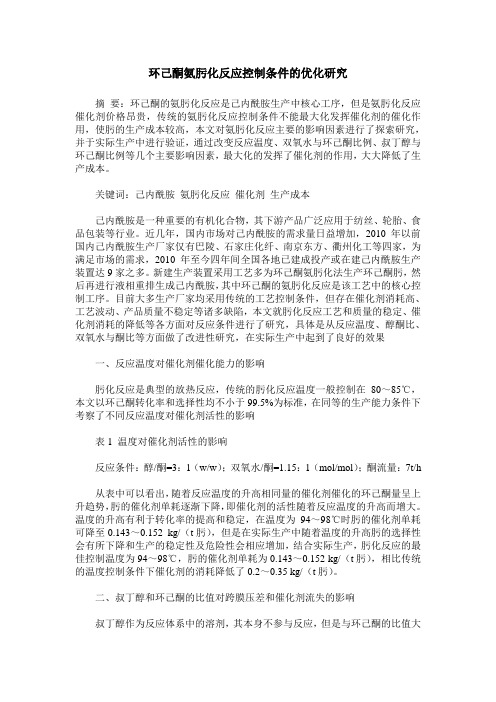

环己酮氨肟化反应控制条件的优化研究

环己酮氨肟化反应控制条件的优化研究摘要:环己酮的氨肟化反应是己内酰胺生产中核心工序,但是氨肟化反应催化剂价格昂贵,传统的氨肟化反应控制条件不能最大化发挥催化剂的催化作用,使肟的生产成本较高,本文对氨肟化反应主要的影响因素进行了探索研究,并于实际生产中进行验证,通过改变反应温度、双氧水与环己酮比例、叔丁醇与环己酮比例等几个主要影响因素,最大化的发挥了催化剂的作用,大大降低了生产成本。

关键词:己内酰胺氨肟化反应催化剂生产成本己内酰胺是一种重要的有机化合物,其下游产品广泛应用于纺丝、轮胎、食品包装等行业。

近几年,国内市场对己内酰胺的需求量日益增加,2010年以前国内己内酰胺生产厂家仅有巴陵、石家庄化纤、南京东方、衢州化工等四家,为满足市场的需求,2010年至今四年间全国各地已建成投产或在建己内酰胺生产装置达9家之多。

新建生产装置采用工艺多为环己酮氨肟化法生产环己酮肟,然后再进行液相重排生成己内酰胺,其中环己酮的氨肟化反应是该工艺中的核心控制工序。

目前大多生产厂家均采用传统的工艺控制条件,但存在催化剂消耗高、工艺波动、产品质量不稳定等诸多缺陷,本文就肟化反应工艺和质量的稳定、催化剂消耗的降低等各方面对反应条件进行了研究,具体是从反应温度、醇酮比、双氧水与酮比等方面做了改进性研究,在实际生产中起到了良好的效果一、反应温度对催化剂催化能力的影响肟化反应是典型的放热反应,传统的肟化反应温度一般控制在80~85℃,本文以环己酮转化率和选择性均不小于99.5%为标准,在同等的生产能力条件下考察了不同反应温度对催化剂活性的影响表1 温度对催化剂活性的影响反应条件:醇/酮=3:1(w/w);双氧水/酮=1.15:1(mol/mol);酮流量:7t/h从表中可以看出,随着反应温度的升高相同量的催化剂催化的环己酮量呈上升趋势,肟的催化剂单耗逐渐下降,即催化剂的活性随着反应温度的升高而增大。

温度的升高有利于转化率的提高和稳定,在温度为94~98℃时肟的催化剂单耗可降至0.143~0.152 kg/(t肟),但是在实际生产中随着温度的升高肟的选择性会有所下降和生产的稳定性及危险性会相应增加,结合实际生产,肟化反应的最佳控制温度为94~98℃,肟的催化剂单耗为0.143~0.152 kg/(t肟),相比传统的温度控制条件下催化剂的消耗降低了0.2~0.35 kg/(t肟)。

晶化母液介质中制备多级孔TS-1分子筛

晶化母液介质中制备多级孔TS-1分子筛田雨;张书贤;温贻强;王向宇【摘要】将微孔TS-1分子筛晶化过程中产生的母液回收处理后用于多级孔TS-1分子筛制备,考察回收母液作为介质的体系中,模板剂/碱体系和碱浓度等因素对多级孔 TS-1制备的影响.结果表明:所制备的多级孔TS-1分子筛在保留MFI结构的同时,产生了较多的介孔,使其在环己酮氨肟化反应中显示出更好的催化性能,在较低的催化剂浓度下(1.6 g/L),环己酮转化率为94%,环己酮肟选择性为99%;将回收晶化母液用于多级孔TS-1分子筛的制备,降低了纯水用量,减少了废液排放,符合绿色化学的发展要求.【期刊名称】《石油炼制与化工》【年(卷),期】2019(050)006【总页数】6页(P51-56)【关键词】回收母液;钛硅分子筛;多级孔;环己酮氨肟化【作者】田雨;张书贤;温贻强;王向宇【作者单位】郑州大学化学与分子工程学院,郑州450001;郑州大学化学与分子工程学院,郑州450001;郑州大学化学与分子工程学院,郑州450001;郑州大学化学与分子工程学院,郑州450001【正文语种】中文钛硅分子筛(TS-1)是一种MFI结构的杂原子分子筛,可用于催化烯烃环氧化、酮的氨肟化、芳香族的羟基化和氧化脱硫等以H2O2为氧化剂的清洁氧化反应。

TS-1分子筛对许多小分子化合物的氧化反应具有很好的催化性能,但由于其微孔孔径仅为0.55 nm左右,较大体积的反应物在其孔道中难以扩散,容易导致结焦和副反应的发生,限制了其在化学工业中的进一步应用。

为提高分子筛微孔中活性中心的利用效率,可在微孔分子筛的基础上制备具有多级孔的分子筛,使其兼具介孔材料孔道尺寸的优势和微孔分子筛的高水热稳定性。

多级孔TS-1分子筛可通过脱硅-再晶化、软/硬模板剂和自组装等方法制备。

如林民等[1]通过脱硅再晶化制备出具有空心结构的钛硅分子筛,左轶等[2]使用不同有机碱处理小晶粒TS-1制备出空心TS-1分子筛,Cheneviere等[3]使用有机硅表面活性剂合成了多级孔TS-1分子筛。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

( col f hmi l nier gadT cnlg ,i j nvrt,i j 00 2 Sho o e c g ei n ehooy Ta i U i syTa i 30 7 ) C aE n n nn ei nn

A s a t mmoi t no ylh x n n oc co ea o eoi vr i nu ict- T 一 )i a n i b t c :A r xmai f co ea o et y lh xn n xmeo e t im s iae1( S1 s ne v- o c ta l

S n h sso co e a n xm e b t l tc y t e i fCy l h x no e O i y Ca ay i Amm o i a i n i ir e u so xm to n M c o m li n

JN Yig,XI e g I n N F n

影响. 结果表明 , 微乳条件下的环 己酮氨 肟化反 应可 以得到 较好 的效 果 , 并且 在反应 效果方 面以二 .2 乙基 己基 ) (.

磺 基 琥 珀 酸钠 制 备 的微 乳 液 占优 .

关键词 :十二烷基硫酸钠 ;二一2乙基 己基 ) 基琥 珀酸钠 ;微乳液 ;环 己酮肟 ;氨肟化 (一 磺 中图分类号:T 0 2 Q3 文 献标志码 :A 文章编 号 :09 — 17 2 0 ) 3 0 0 . 4 3 2 3 (o 7 0 — 3 0 4 4

w t i om loscnii f oi o ey u a S S / a ra m n / yl eaoeadars — a r c e u i os t go sdu ddcl l t em r sn sn m s f e( D ) w t / m o i cc hxnn n e o e a o ol O ( O )/ a ra m nacc hxnn , sam dat pou ecc hxn n x e w r rset e T A T w t /m oi yl eaoe a ei o rdc yl eaoeoi , ee e ci l e / o o m p vy

rn na re dy p o e s T o v h rbe o oi -iu d s p r t n a d s le trc ce ta c u r d i o me t fin l r c s . o s let e p o lm fsld lq i e a ai n ov n e y l h to c re n l o su r e e co ,a l ry b d r a tr mmo i to e cin wa are u u c sfly i co mu so . T i ee toli x ma in ra to s c rid o ts c e sul n mir e lin wo df rn i- n—

氨 ,/ 己酮 和 二 一2 乙基 己基 ) 基 琥 珀 酸 钠/ 氨 */ 己酮 的 水 包 油型 微 乳 液 作 为 反 应 介 质 , -环 (一 磺 */ -环 实现 了钛 硅 分 子

筛催化环 己酮的氨肟化反应. 通过 实验考察 了温度 对选择性 和转化率 的影响及对钛硅分子 筛催化活性和稳定性 的

金 颖 , 辛 峰

( 天津大学化工 学院, 天津 30 7 ) 0 0 2 摘 要 :钛硅分子 筛催化环 己酮氨肟化反应制备环 己酮肟, 一种环境友好 的绿 色化 学工 艺. 是 针对该 反应在浆 态

条件下进行 时存在 的固液分 离和溶剂回收等 问题 , 尝试采 用微 乳化 的方法加 以解决. 分别 以十二 烷基硫 酸钠/ ./

维普资讯

第4 0卷 第 3期 20 0 7年 3月

天 津 大 学 学 报 J u nl f ini nvri o ra aj UNo 3 14 . Ma .2 o r o7

微 乳 条 件 下催 化 氨 肟 化 合成 环 己酮 肟