HACCP的七个原理和计划的制定

HACCP的七个原理

日期:

(4 ) 对第3栏的判 定依据 (5 ) 能用于显著危 害的预防措施 是什么? 随后的蒸煮工 序可以杀灭致 病菌 供应商声明 审查鳗场用药 登记表 抽样检测 随后金属探测 器步骤可控制 (6 ) 该步骤是关键 控制点吗? (是/否) 否

原料 验收

化学 的 : 药残 重金属等

是

生的水产品有 可能含有致病 菌 鳗鱼养殖过程 中可能使用药 物

34

常见的关键控制点-3

三 、能将危害降低到可接受水平的点可以确定 为关键控制点

1、外来物质通过人工挑虫和自动分选来降低危害。 2、可以通过从认可海区获得的贝类使某些微生物 和化学危害被减少到最低程度。 3、鸡屠宰线上宰杀破肠鸡比例控制

35

CCP与危害

一个关键控制点能用于控制一种以

上的危害

同样一个以上的关键控制点可以控

一 、当危害能被预防时,这些点可以被认为 是关键控制点

1、能通过控制接收步骤来预防病原体或药物残留。 2、能通过配方或添加配料步骤中的控制来预防化 学或病原体危害。 3、能通过冷冻储藏或冷却的控制来预防病原体生 长。

33

常见的关键控制点-2

二 、能将危害消除的点可以确定为关键控制点

1、在蒸煮的过程中,病原体被杀死。 2、金属碎片能通过金属探测器检出,通过从加工线上 剔除污染的产品而消除。 3、寄生虫能通过冷冻杀死。

31

CCP与SSOP控制区分

危害 控制 控制的类 型 控制计划

致病菌存活 致病菌污染

巴氏杀菌 接触产品前洗手 限制雇员在生熟区之间 走动 清洗消毒食品接触表面 只使用食品级的机油

加工步骤 人员

CCP SSOP

致病菌污染

致病菌污染 化学品污染

HACCP基本知识与基本原理

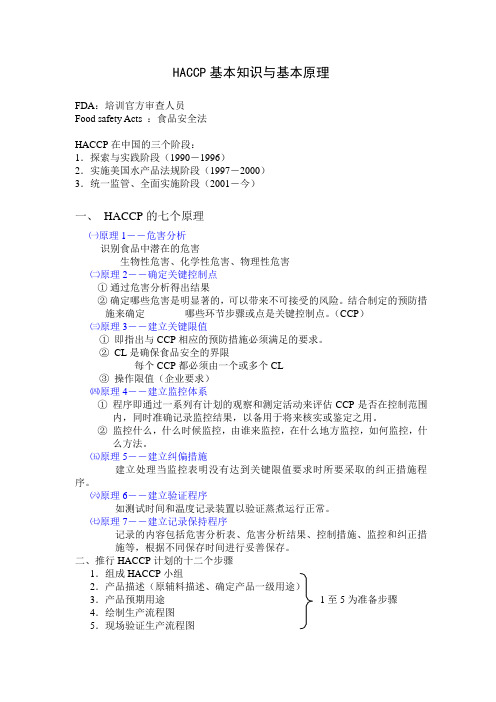

HACCP基本知识与基本原理FDA:培训官方审查人员Food safety Acts :食品安全法HACCP在中国的三个阶段:1.探索与实践阶段(1990-1996)2.实施美国水产品法规阶段(1997-2000)3.统一监管、全面实施阶段(2001-今)一、HACCP的七个原理㈠原理1――危害分析识别食品中潜在的危害生物性危害、化学性危害、物理性危害㈡原理2――确定关键控制点①通过危害分析得出结果②确定哪些危害是明显著的,可以带来不可接受的风险。

结合制定的预防措施来确定哪些环节步骤或点是关键控制点。

(CCP)㈢原理3――建立关键限值①即指出与CCP相应的预防措施必须满足的要求。

②CL是确保食品安全的界限每个CCP都必须由一个或多个CL③操作限值(企业要求)㈣原理4――建立监控体系①程序即通过一系列有计划的观察和测定活动来评估CCP是否在控制范围内,同时准确记录监控结果,以备用于将来核实或鉴定之用。

②监控什么,什么时候监控,由谁来监控,在什么地方监控,如何监控,什么方法。

㈤原理5――建立纠偏措施建立处理当监控表明没有达到关键限值要求时所要采取的纠正措施程序。

㈥原理6――建立验证程序如测试时间和温度记录装置以验证蒸煮运行正常。

㈦原理7――建立记录保持程序记录的内容包括危害分析表、危害分析结果、控制措施、监控和纠正措施等,根据不同保存时间进行妥善保存。

二、推行HACCP计划的十二个步骤1.组成HACCP小组2.产品描述(原辅料描述、确定产品一级用途)3.产品预期用途1至5为准备步骤4.绘制生产流程图5.现场验证生产流程图6.列出所有潜在危害,进行危害分析,确定控制措施7.确定CCP8.确定CCP中的关键限值9.确定每个CCP地监控程序10.确定每个CCP可能产生的偏离纠正措施11.确定验证程序12.建立记录保存程序总结:各原理间的环环相扣特点:1.针对性(针对食品安全问题)2.预防性(消除安全隐患)3.科学性(克服了传统的食品安全控制方法的缺陷,如现场检查、终端检查等)4.强制性(强制执行)5.动态性(过程产品有变,关键控制的所有内容都应随着改变)。

HACCP的七个原理

22

危害识别及评价的准备

1、危害分析参考数据库

2、参考文献(食品微生物学、食品工厂卫生等) 3、政府公告 4、公司的投诉档案文件 5、科学研究论文

23

如何进行危害分析

由于在以下几方面存在差异,不同企业有不 同的危害:

原料来源 配方 设备和布局 加工方法 加工期限和存储期限 经验/知识/员工的观念

33

常见的关键控制点-2

二 、能将危害消除的点可以确定为关键控制点

1、在蒸煮的过程中,病原体被杀死。 2、金属碎片能通过金属探测器检出,通过从加工线上 剔除污染的产品而消除。

3、寄生虫能通过冷冻杀死。

34

常见的关键控制点-3

三 、能将危害降低到可接受水平的点可以确定 为关键控制点

1、外来物质通过人工挑虫和自动分选来降低危害。 2、可以通过从认可海区获得的贝类使某些微生物 和化学危害被减少到最低程度。 3、鸡屠宰线上宰杀破肠鸡比例控制

◎婴儿以及小孩

◎老年人

◎免疫系统受损的人群,例如HIV阳性患者

◎因学习能力有缺陷而不能理解说明的人

17

制定HACCP计划的预备步骤

绘制和确认生产工艺流程图 HACCP工作小组应深入生产线,详细了

解产品的生产加工过程,在此基础上绘 制产品的生产工艺流程图 制作完成后需要现场验证流程图。 生产加工流程的输入和输出不能有遗漏

18

HACCP七个原理

19

原理一:进行危害分析 三个过程-分析、评价、配套控制措施

20

显著危害定义

极有可能发生,如不加控制有可能导致消费 者不可接受的健康或安全风险的危害。

21

显著危害与危害的区别

1、风险性:极有可能发生 2、严重性:一旦发生将对消费者造成不可

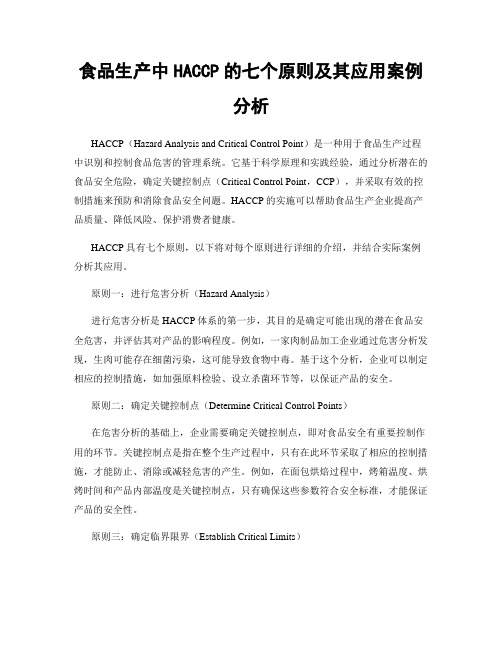

食品生产中HACCP的七个原则及其应用案例分析

食品生产中HACCP的七个原则及其应用案例分析HACCP(Hazard Analysis and Critical Control Point)是一种用于食品生产过程中识别和控制食品危害的管理系统。

它基于科学原理和实践经验,通过分析潜在的食品安全危险,确定关键控制点(Critical Control Point,CCP),并采取有效的控制措施来预防和消除食品安全问题。

HACCP的实施可以帮助食品生产企业提高产品质量、降低风险、保护消费者健康。

HACCP具有七个原则,以下将对每个原则进行详细的介绍,并结合实际案例分析其应用。

原则一:进行危害分析(Hazard Analysis)进行危害分析是HACCP体系的第一步,其目的是确定可能出现的潜在食品安全危害,并评估其对产品的影响程度。

例如,一家肉制品加工企业通过危害分析发现,生肉可能存在细菌污染,这可能导致食物中毒。

基于这个分析,企业可以制定相应的控制措施,如加强原料检验、设立杀菌环节等,以保证产品的安全。

原则二:确定关键控制点(Determine Critical Control Points)在危害分析的基础上,企业需要确定关键控制点,即对食品安全有重要控制作用的环节。

关键控制点是指在整个生产过程中,只有在此环节采取了相应的控制措施,才能防止、消除或减轻危害的产生。

例如,在面包烘焙过程中,烤箱温度、烘烤时间和产品内部温度是关键控制点,只有确保这些参数符合安全标准,才能保证产品的安全性。

原则三:确定临界限界(Establish Critical Limits)确定临界限界是为了确保关键控制点控制措施的有效性。

临界限界是指在关键控制点上设立的一个临界值,只有控制措施使关键控制点的参数控制在这个范围内,才能确保食品的安全性。

例如,在奶制品生产过程中,控制点是是否对原料进行杀菌,那么临界限界可以是杀菌温度在70℃以上,保持时间在15秒以上,只有控制在这个范围内,杀菌效果才能得到保证。

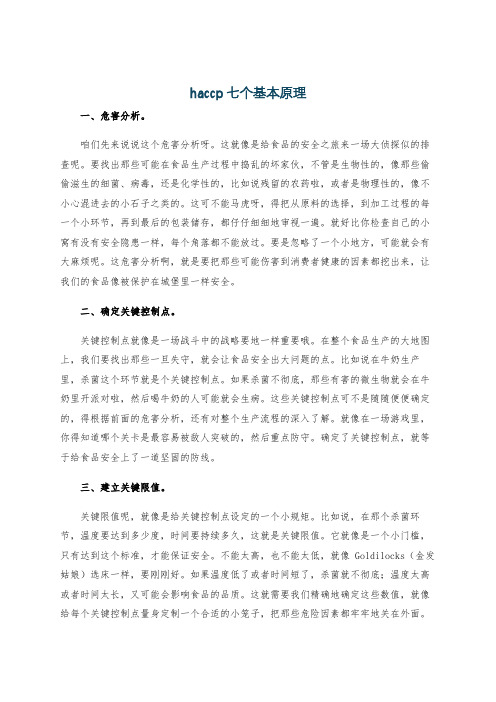

haccp七个基本原理

haccp七个基本原理一、危害分析。

咱们先来说说这个危害分析呀。

这就像是给食品的安全之旅来一场大侦探似的排查呢。

要找出那些可能在食品生产过程中捣乱的坏家伙,不管是生物性的,像那些偷偷滋生的细菌、病毒,还是化学性的,比如说残留的农药啦,或者是物理性的,像不小心混进去的小石子之类的。

这可不能马虎呀,得把从原料的选择,到加工过程的每一个小环节,再到最后的包装储存,都仔仔细细地审视一遍。

就好比你检查自己的小窝有没有安全隐患一样,每个角落都不能放过。

要是忽略了一个小地方,可能就会有大麻烦呢。

这危害分析啊,就是要把那些可能伤害到消费者健康的因素都挖出来,让我们的食品像被保护在城堡里一样安全。

二、确定关键控制点。

关键控制点就像是一场战斗中的战略要地一样重要哦。

在整个食品生产的大地图上,我们要找出那些一旦失守,就会让食品安全出大问题的点。

比如说在牛奶生产里,杀菌这个环节就是个关键控制点。

如果杀菌不彻底,那些有害的微生物就会在牛奶里开派对啦,然后喝牛奶的人可能就会生病。

这些关键控制点可不是随随便便确定的,得根据前面的危害分析,还有对整个生产流程的深入了解。

就像在一场游戏里,你得知道哪个关卡是最容易被敌人突破的,然后重点防守。

确定了关键控制点,就等于给食品安全上了一道坚固的防线。

三、建立关键限值。

关键限值呢,就像是给关键控制点设定的一个小规矩。

比如说,在那个杀菌环节,温度要达到多少度,时间要持续多久,这就是关键限值。

它就像是一个小门槛,只有达到这个标准,才能保证安全。

不能太高,也不能太低,就像 Goldilocks(金发姑娘)选床一样,要刚刚好。

如果温度低了或者时间短了,杀菌就不彻底;温度太高或者时间太长,又可能会影响食品的品质。

这就需要我们精确地确定这些数值,就像给每个关键控制点量身定制一个合适的小笼子,把那些危险因素都牢牢地关在外面。

四、建立监控程序。

监控程序就像是一个小卫士,时刻盯着那些关键控制点呢。

要不停地查看是不是达到了关键限值。

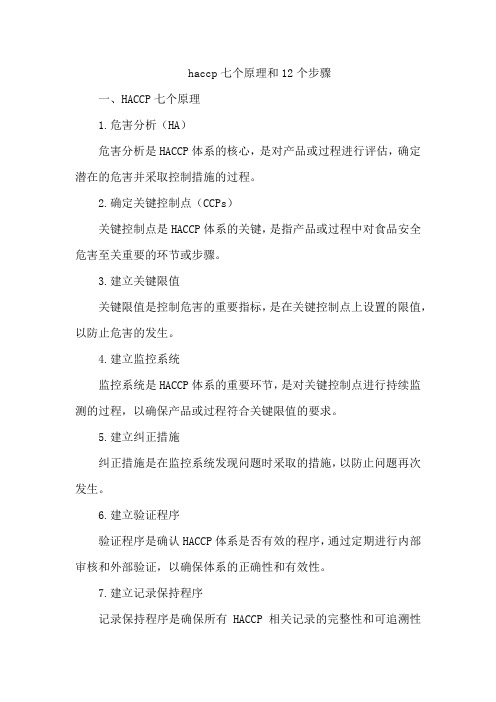

haccp七个原理和12个步骤

haccp七个原理和12个步骤一、HACCP七个原理1.危害分析(HA)危害分析是HACCP体系的核心,是对产品或过程进行评估,确定潜在的危害并采取控制措施的过程。

2.确定关键控制点(CCPs)关键控制点是HACCP体系的关键,是指产品或过程中对食品安全危害至关重要的环节或步骤。

3.建立关键限值关键限值是控制危害的重要指标,是在关键控制点上设置的限值,以防止危害的发生。

4.建立监控系统监控系统是HACCP体系的重要环节,是对关键控制点进行持续监测的过程,以确保产品或过程符合关键限值的要求。

5.建立纠正措施纠正措施是在监控系统发现问题时采取的措施,以防止问题再次发生。

6.建立验证程序验证程序是确认HACCP体系是否有效的程序,通过定期进行内部审核和外部验证,以确保体系的正确性和有效性。

7.建立记录保持程序记录保持程序是确保所有HACCP相关记录的完整性和可追溯性的程序,以便在需要时能够查找到相关记录。

二、HACCP的12个步骤1.组成HACCP小组HACCP小组是负责实施HACCP体系的小组,由不同领域的专家组成,包括生产、质量、食品安全等方面的专家。

2.进行产品描述对产品进行详细的描述,包括产品的成分、生产工艺、预期用途等信息。

3.确定预期用途明确产品的预期用途和消费人群,以便确定潜在的危害和关键控制点。

4.绘制流程图绘制产品的生产流程图,包括原材料采购、生产加工、包装、储存、运输等环节。

5.现场验证流程图对流程图进行现场验证,确保流程图的准确性和完整性。

6.列出和每一生产步骤相关的潜在危害,进行危害分析,考虑各种可以控制危害的措施根据流程图,列出每一生产步骤可能存在的潜在危害,并进行分析和评估,确定关键控制点和采取相应的控制措施。

7.确定关键控制点根据危害分析结果,确定产品的关键控制点,并对其进行标识和记录。

8.对每个关键控制点建立关键限值根据关键控制点的性质和特点,建立相应的关键限值,以确保产品在关键控制点上的安全性。

HACCP原理

HACCP七大原则HACCP系统包含有七大原则,以确认制程中之危害及监控主要管制点,以防止危害的发生,此七大原则如下:一.危害分析及危害程度评估由原料、制造过程、运输至消费的食品生产过程之所有阶段,分析其潜在的危害,评估加工中可能发生的危害以及控制此危害之管制项目(PreventativeMeasures,PMs)。

二.主要管制点决定加工中能去除此危害或是降低危害发生率的一个点、操作或程序的步骤,此步骤能是生产或是制造中的任何一个阶段,包括原料、配方及(或)生产、收成、运输、调配、加工和储存等。

三.管制界限为确保CCP在控制之下所建立的CCP之管制之界限。

四.监测方法建立监测CCP之程序,可以测试或是观察进行监测。

五.矫正措施当监测系统显示CCP未能在控制之下时,需建立的矫正措施(CorrectiveAction,CA)。

六.建立资料记录和文件保存建立所有程序之资料纪录,并保存文件,以利纪录、追踪。

七.建立确认程序建立确认之程序,以确定HACCP系统是在有效的执行。

可以稽核之方式,收集辅助性之资料或是以印证HACCP计划是否实施得当。

确认之主要范围为:1、用科学方法确认CCP之控制界限。

2、确认工厂之HACCP计划之功能。

包括有终产品之检验﹐HACCP计划之审阅﹐CCP纪录的审阅及确认各个步骤是否执行。

C.内部稽核。

包括有工作日志的审阅及流程图和CCP的确认。

D.外部稽核及符合政府相关法令之确认。

HACCP原理——确定关键控制点1、定义:CCP(关键控制点):是指食品加工过程中的某一点,步骤或工序进行控制后,就可以防止,消除食品安全危害或其减少到可接受水平。

这几个所指的食品安全危害是显著危害,需要HACCP来控制,也就是每个显著危害都必须通过一个或多个CCP来控制。

关键控制点(CCP)就能进行有效控制危害的加工点,步骤或程序。

有效的控制--防止发生;消除危害;降低到可接受水平。

⑴防止发生:如改变食品中的PH到4.6以下,可以使致病性细菌不能生长或添加防腐剂,冷藏或冷冻能防止细菌生长。

haccp七个基本原理

haccp七个基本原理一、危害分析。

嘿呀,咱先来说说这个危害分析哈。

这就像是给食品生产来个大侦探似的调查呢。

要找出那些可能在食品里捣乱的“小坏蛋”,不管是微生物这种看不见的小恶魔,还是可能混进去的异物之类的。

比如说,在做面包的时候,面粉里要是有小石子,那可就糟啦,这就是一种物理性的危害。

又或者是面粉里有霉菌,那就是微生物危害啦。

这一步就得把所有可能出问题的地方都挖出来,就像在草丛里找小虫子一样仔细,可不能放过任何一个可疑的点哦。

二、确定关键控制点。

好啦,找出那些危害之后呢,就要确定关键控制点啦。

这就像是在一场保卫战里找到那些最关键的阵地一样。

比如说在牛奶的生产过程中,杀菌这个环节就是超级关键的控制点。

要是这个环节没做好,那些有害的细菌就会在牛奶里开派对啦。

这个关键控制点就是整个生产过程中的咽喉要道,守住它,就能大大减少那些危害发生的可能性。

这可不是随便定的哦,得根据对危害的分析,还有生产的流程啥的,精心挑选出来。

三、建立关键限值。

确定了关键控制点,就得给它们划个界限啦,这就是建立关键限值。

这就好比给每个关键控制点的小卫士们下达一个明确的任务指标。

比如说在肉类加工里,对于冷藏的温度就有个关键限值。

如果规定必须在0 - 4度冷藏,那这个范围就是关键限值。

要是温度高了或者低了,都可能会让肉变质或者滋生细菌。

这就像是给每个关键控制点戴上了一个有明确刻度的紧箍咒,只能在规定的范围内活动,这样才能保证食品的安全。

四、建立监控程序。

有了关键限值,那还得有人盯着呀,这就是建立监控程序啦。

就像有个小监工一样,时刻盯着这些关键控制点有没有按照规定来。

比如说在做罐头食品的时候,对于密封这个关键控制点,就得有个监控程序。

可能是定期检查密封的设备,或者抽检罐头的密封性。

这个监控程序得是很靠谱的,就像一个超级细心的小管家,随时发现那些偏离关键限值的情况。

如果发现了问题,就得赶紧想办法解决,不能让问题像滚雪球一样越变越大。

五、建立纠正措施。

haccp的七大原理

HACCP的七大原理介绍HACCP(Hazard Analysis Critical Control Point)是一种食品安全管理体系,其目的是预防和控制食品生产过程中的潜在危害,确保食品安全。

HACCP通过七大原理来指导食品企业进行风险分析和控制措施的制定,从而降低食品安全风险。

原理一:危害分析危害分析是HACCP的第一个原理,它是评估食品生产过程中可能存在的危险因素。

在这一阶段,需要明确可能的食品安全风险,如细菌污染、化学污染以及物理污染等。

危害分析的目的是识别潜在的食品安全问题,以便制定相应的控制措施。

危害分析的步骤包括: 1. 识别食品生产过程中的危害因素; 2. 确定危害的来源和潜在影响; 3. 评估危害的严重性和频率; 4. 确定危害的控制措施。

原理二:决定关键控制点关键控制点(Critical Control Point,简称CCP)是指在食品生产过程中必须进行控制的环节,只有对CCP进行有效控制,才能确保食品安全。

在这一原理中,通过危害分析的结果,确定哪些步骤是关键控制点,并制定相应的控制措施。

决定关键控制点的步骤包括: 1. 按照危害分析的结果,确定可能影响食品安全的步骤; 2. 判断这些步骤是否可以通过控制手段进行有效控制; 3. 选择并记录关键控制点。

原理三:制定监测程序监测程序是指对关键控制点进行定期监测和测量,以确保控制措施的有效性。

通过监测程序,可以及时发现问题,并采取相应的措施加以纠正。

制定监测程序的步骤包括: 1. 确定监测的目标和频率; 2. 选择适当的监测方法和工具; 3. 建立记录和报告系统,以便对监测结果进行分析和评估。

原理四:建立纠正措施建立纠正措施是指在关键控制点监测结果异常时,采取相应的措施予以纠正。

纠正措施的目的是消除或降低食品安全风险,以保证食品质量和安全。

建立纠正措施的步骤包括: 1. 定义异常情况和纠正目标; 2. 制定纠正措施和流程; 3. 确定责任人和时间表; 4. 审核和记录纠正措施的执行情况。

haccp的七大原理及步骤

haccp的七大原理及步骤HACCP(Hazard Analysis and Critical Control Points)是一种食品安全管理系统,它涵盖了七个原理和多个步骤。

本文将依次介绍HACCP的七大原理及步骤,以帮助读者更好地了解和应用该系统。

一、原理一:危害分析(Hazard Analysis)危害分析是HACCP的第一个原理,它主要包括以下步骤:1.确定食品生产过程中可能产生的危害;2.评估每种危害对食品安全的潜在影响;3.确定危害的严重程度和发生概率;4.确定控制措施的必要性。

二、原理二:确定关键控制点(Determine Critical Control Points)确定关键控制点是HACCP的第二个原理,它主要包括以下步骤:1.识别食品生产过程中对危害进行控制的关键步骤;2.确定每个关键控制点的控制限度;3.建立监测控制点的方法。

三、原理三:建立监测控制点(Establish Monitoring Procedures)建立监测控制点是HACCP的第三个原理,它主要包括以下步骤:1.建立监测控制点的监测方法;2.制定监测记录表;3.培训员工进行监测。

四、原理四:建立纠正措施(Establish Corrective Actions)建立纠正措施是HACCP的第四个原理,它主要包括以下步骤:1.建立纠正措施的程序;2.培训员工进行纠正措施的执行;3.记录纠正措施的执行情况。

五、原理五:建立验证程序(Establish Verification Procedures)建立验证程序是HACCP的第五个原理,它主要包括以下步骤:1.建立验证程序的方法;2.验证监测和纠正措施的有效性;3.记录验证结果。

六、原理六:建立文件记录(Establish Record-keeping and Documentation)建立文件记录是HACCP的第六个原理,它主要包括以下步骤:1.建立文件记录的方法;2.记录关键控制点的监测结果;3.记录纠正措施的执行情况。

HACCP七大原理

危害 -- 得到降低到可接受程度

人工挑选和自动收集器可以把混杂 在体内的异物减少到最低限度。 从得到批准的水域进货可以将某些生物 性和化学性危害降低到最小限度。

关键控制点: 有关食品安全危害能被控制的, 能预防、消除或降低到可以接受水平 的一个点、步骤或过程。

控制点: 能对生物、物理或化学 因素进行控制的任何一点、步骤 或工序。

危害分析表

( 1) 加工 步骤 ( 2) 确定本步引 入、控制或 增加的危害 ( 3) 潜在的食品 安全危害显 著吗? ( 4) ( 5) ( 6) 说明对第3 应用什么预 本步骤是 栏的判断 防措施来防 关键控制 依据 止危害? 点吗?

原理三:建立关键限值

关键限值:区分食品安全可接受与不可

接受之间的界限(即与关键 控制点有关的各种预防措施 所必须满足的标准)。

V

HA CCP CL M CA R

W

H

F

W

危害分析表

( 1) 加工 步骤 ( 2) 确定本步引 入、控制或 增加的危害 ( 3) 潜在的食品 安全危害显 著吗? ( 4) ( 5) ( 6) 说明对第3 应用什么预 本步骤是 栏的判断 防措施来防 关键控制 依据 止危害? 点吗?

葡萄接 收

物理 化学 生物

关键限值的选择

1 科学性 2 可操作性

关键限值的信息来源

一般来源:实例 科学刊物:杂志文章、食品教科书和参考书 法规性指南:国家地方指南,操作水平, FDA指南等。 专家:顾问,食品科学加/微生物学 家,设备制造商,大学附设机构等。 实验研究:室内试验,对比试验。

巴氏杀菌温度时间表

Temp

控制化学危害 的预防措施

来源控制(区域、供方);

生产控制(用量、设备清洗、使用选择); 标识控制(消费群体、敏感人群)。

haccp七个原理

haccp七个原理HACCP主要包括7个基本原理:原理1:危害分析(Hazard Anaylsis--HA)危害分析与预防控制措施是HACCP原理的基础,也是建立HACCP计划的第一步。

企业应根据所掌握的食品中存在的危害以及控制方法,结合工艺特点,进行详细的分析。

原理2:确定关键控制点(Critical Control Point-CCP)关键控制点(CCP)是能进行有效控制危害的加工点、步骤或程序,通过有效地控制--防止发生、消除危害,使之降低到可接受水平。

CCP或HACCP是产品/加工过程的特异性决定的。

如果出现工厂位置、配合、加工过程、仪器设备、配料供方、卫生控制和其他支持性计划、以及用户的改变,CCP都可能改变。

原理3:确定与各CCP相关的关键限值(CL)关键限值是非常重要的,而且应该合理、适宜、可操作性强、符合实际和实用。

如果关键限值过严,即使没有发生影响到食品安全危害,而就要求去采取纠偏措施,,如果过松,又会造成不安全的产品到了用户手中。

原理4:确立CCP的监控程序,应用监控结果来调整及保持生产处于受控企业应制定监控程序,并执行,以确定产品的性质或加工过程是否符合关键限值原理5:确立经监控认为关键控制点有失控时,应采取纠正措施(Corrective Actions)当监控表明,偏离关键限值或不符合关键限值时采取的程序或行动。

如有可能,纠正措施一般应是在HACCP计划中提前决定的。

纠正措施一般包括两步:第一步:纠正或消除发生偏离CL的原因,重新加工控制第二步:确定在偏离期间生产的产品,并决定如何处理。

采取纠正措施包括产品的处理情况时应加以记录。

原理6:验证程序(Verification Procedures)用来确定HACCP体系是否按照HACCP计划运转,或者计划是否需要修改,以及再被确认生效使用的方法、程序、检测及审核手段。

原理7:记录保持程序(Record-keeping Procedures)企业在实行HACCP体系的全过程中,须有大量的技术文件和日常的监测记录,这些记录应是全面的,记录应包括:体系文件,HACCP体系的记录,HACCP小组的活动记录,HACCP前提条件的执行、监控、检查和纠正记录。

HACCP体系的原理跟实施步骤

(2)、控制点

不能被确定为CCP的,能控制生物、物理或化学因素的任何点、 步骤或过程。

(3)、多种关键控制点和危害

一个关键控制点可以控制一种以上的危害,例如:冷冻贮藏 可能是控制病原体和组胺形成的一个关键控制点。 一个以上的关键控制点可以用来控制一个危害,例如:在蒸 熟的汉堡饼中控制病原体,如果蒸熟时间取决于最大饼的厚度, 那么蒸熟和成饼的步骤都被认为是关键控制点。

3、用途 4、包装

即时饮用 多层纸板密封包装

5、保质期

6、销售地点 7、标签说明

常温保存10个月

通过零售、宾馆、学校销 售给普通人群 开口后需冷藏保存

(四)确定产品预期用途和消费者

对于不同用途和不同的消费者,食品的安 全保证程度不同。 HACCP 小组必须详细说明产 品的销售地点、目标群体、尤其是否供敏感群 体使用。

(2)操作限值(OL)

OL 是比 CL 更严格的限度,它可以降低偏离的 风险。

原理4

监控关键控制点

实施一个有计划的连续观察和测量,以评估一个 CCP是否受控,并准确的记录。

(1)监控的目的

a 、跟踪加工过程并查明可能偏离关键限值的趋势; b、查明何时失控; c、提供加工控制系统的书面文件。

(2)监控计划

原理7 记录—保持程序

(10)验证活动的结果;

(11)校准记录; (12)清洁记录; (13)产品的标识和可追溯记录; (14)害虫控制记录; (15)培训记录; (16)供应商认可记录;

(17)产品回收记录;

(18)审核记录; (19) HACCP体系的修改记录。

三、制定一份HACCP计划的步骤

(三)产品描述

应勾画出产品的全面描述,包括名称、成分、 特性(水活度、pH)、食用方法、包装、运输 方式、保质期、贮存条件、销售方法、加工方 式(如:热处理、冷冻、盐渍、烟熏)等。

haccp的七个基本原理及应用

HACCP的七个基本原理及应用1. 原理一:危害分析•危害识别:通过对食品生产过程进行系统性的分析,识别出可能对食品安全带来危害的因素,例如微生物、化学物质和物理污染等。

•危害评估:对识别出的危害进行评估,确定其对食品安全的潜在影响程度,包括食品中毒、营养不良等。

•危害控制措施:制定控制措施,针对每个危害因素制定相应的预防控制措施,确保食品安全。

2. 原理二:确定关键控制点(CCPs)•关键控制点的定义:关键控制点是食品生产过程中,可能控制、消除或减小危害的步骤、操作或控制措施。

•确定CCPs的步骤:1.对食品生产过程进行分析,识别出潜在的危害因素。

2.确定控制措施,评估其对危害的控制效果。

3.根据控制措施的效果和重要性,确定关键控制点。

3. 原理三:制定监测措施•监测措施的目的:监测措施是为了监控关键控制点的控制效果,确保危害得到有效的控制。

•监测方法的选择:根据控制措施的性质和要求,选择合适的监测方法,例如物理检测、化学分析和微生物检测等。

4. 原理四:确定纠正措施•纠正措施的制定:根据监测结果和预先设定的标准,确定纠正措施,即在发现控制措施失效时,采取的措施来恢复危害的控制。

•纠正措施的执行:执行纠正措施,及时消除危害或恢复食品生产过程的控制。

5. 原理五:建立验证程序•验证程序的目的:验证程序是为了确认HACCP系统的有效性,确保预防控制措施的完善性和有效性。

•验证步骤:通过监测、测试和评估验证预防控制措施是否有效,以保证食品安全。

6. 原理六:建立监控记录•监控记录的作用:记录关键控制点的监测结果,确保监测数据准确、完整,为验证和纠正措施提供依据。

•监控记录的内容:应包括监测的日期、时间、监测结果等信息。

7. 原理七:建立文件与档案•文件与档案的作用:为了证明HACCP系统的有效性和合规性,建立文件与档案,包括流程图、记录表格、培训记录等。

•文件与档案的管理:设立专门的文件与档案管理程序,确保文件的准确性、完整性和保存性。

haccp7个原理

haccp7个原理HACCP(Hazard Analysis and Critical Control Point,危害分析与关键控制点)是一种食品安全管理体系,旨在预防和控制食品生产过程中的危害,确保食品安全。

HACCP体系包括了七个原理,下文将对这七个原理进行详细介绍。

原理一:危害分析(Hazard Analysis)危害分析是HACCP体系的第一步,通过对食品生产过程中可能存在的生物、化学和物理危害进行分析,确定潜在的食品安全风险。

这些危害可能包括细菌、寄生虫、毒素、有害化学物质和物理污染等。

原理二:确定关键控制点(Determine Critical Control Points)在危害分析的基础上,确定关键控制点,即对食品生产过程中能够控制风险的关键环节。

关键控制点是指在该环节上采取控制措施能够消除、防止或降低危害的风险。

原理三:确定监控措施(Establish Critical Limits)在每个关键控制点上,制定监控措施来确保风险在可接受的范围内。

监控措施可以是温度监测、时间控制、化学检测等,其目的是确保食品生产过程中各项参数都符合安全标准。

原理四:建立监控系统(Establish Monitoring Procedures)建立监控系统是为了监测关键控制点的情况,确保食品生产过程中的风险得到有效控制。

监控系统可以包括定期检查、记录和评估等,以确保监控措施的有效性。

原理五:纠正措施(Establish Corrective Actions)当监控系统检测到关键控制点超出安全标准时,必须立即采取纠正措施,以防止食品安全风险进一步扩大。

纠正措施可以包括立即停止生产、重新调整生产参数、修复设备等。

原理六:建立验证程序(Establish Verification Procedures)建立验证程序是为了验证整个HACCP体系的有效性和可靠性。

验证程序可以包括检查记录、抽样检测、定期评估等,以确保食品生产过程中的风险得到有效控制。

食品生产中的HACCP原理与流程解析

食品生产中的HACCP原理与流程解析HACCP(食品危害分析与关键控制点)是一种食品安全管理体系,主要用于识别和控制食品生产过程中存在的潜在危害,确保所生产的食品安全合规。

本文将对HACCP的原理与流程进行解析。

一、HACCP的原理HACCP的原理共有七个步骤,如下所述:1. 危害分析:通过检查食品生产过程中可能存在的物理、化学、生物危害以及与食品安全相关的因素,确定可能影响食品安全的关键控制点。

2. 确定关键控制点:基于危害分析结果,确定食品生产过程中必须严格控制的关键控制点。

关键控制点是指会对食品危害产生显著影响的步骤。

3. 设定临界限值:为每个关键控制点设定临界限值,即指明控制措施必须达到的标准值。

超过或低于临界限值都可能对产品质量和食品安全造成影响。

4. 监控措施:制定监控措施,定期检测关键控制点的偏离情况。

监控措施可以包括温度测量、物理检测、化学分析等方法。

5. 纠正措施:当监控结果发现关键控制点的偏离时,制定纠正措施,立即采取行动修正问题,确保食品安全。

6. 记录保留:建立和维护相关的记录和文档,包括危害分析、关键控制点、监控结果、纠正措施等。

这些记录可以帮助食品生产者跟踪食品安全管理过程。

7. 验证和审核:对HACCP计划进行验证,确保计划能够有效地控制食品危害。

此外,还需要定期进行内部和外部的审核,以确保HACCP体系的持续改进和符合要求。

二、HACCP的流程HACCP的应用流程主要包括六个步骤,简述如下:1. 建立HACCP团队:由食品生产企业内部的专业人员组成,包括食品科学家、工艺师、质量控制人员等,负责HACCP计划的开发和实施。

2. 描述生产工艺:详细描述食品生产的各个环节,包括原料采购、加工过程、成品包装等。

通过绘制流程图或工艺流程图,全面了解食品生产过程。

3. 进行危害分析:根据所描述的生产工艺,识别可能存在的物理、化学和生物危害,并确定可能的控制点。

4. 确定关键控制点:通过对危害分析结果的评估,选择出对食品安全影响最大且能控制的步骤作为关键控制点。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

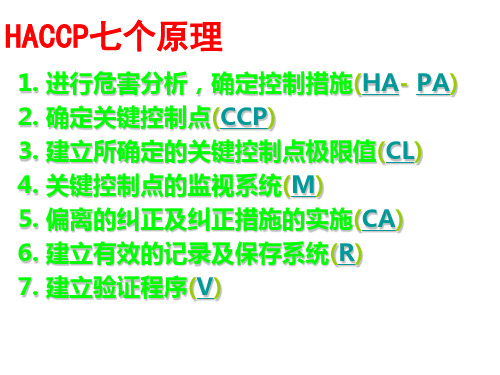

HACCP七个原理

原理1:进行危害分析和提出预防措施 原理2:确定关键控制点(CCP) 原理3:确定关键限值 原理4:建立关键控制点(CCP)的监控体系 原理5:建立纠偏行动计划 原理6:建立验证程序 原理7:建立文件和记录保持程序

原理1: 进行危害分析和提出预防措施

国际食品法典委员会(CAC): 危害(Hazard): 指对健康有潜在不利影 响的生物、化学或物理性因素或条件。 控制措施(Control Measure):指能 够预防或消除一个食品安全危害,或将 其降低到可接受水平的任何措施和行动。

原理2:确定关键控制点(CCP)

关于关键控制点

CCP或HACCP是根据产品、加工过程不同是有特异性的, 对于已确定的CCP,如果工厂的位臵、产品配方、加工 过程、仪器设备、原料供应、卫生控制和其它支持性 计划发生改变,危害及其控制的最佳点可能随之改变, CCP也有可能发生改变。 有时一个危害需要多个CCP点来控制,而有时一个CCP 可以控制多种或多个危害。如加热可以消灭致病性细 菌以及寄生虫;而冷冻、冷藏可以防止致病性微生物 生长和组胺的生成。反过来,有些危害则需多个CCP来 控制,如在蒸熟的汉堡饼中控制病原体,如果蒸熟时 间取决于最大饼的厚度,那蒸熟和成饼的步骤都被认 为是关键控制点;如罐头需几个CCP控制致病菌危害。

HACCP的七个原理和 计划的制定

HACCP的概念

HACCP:危害分析和关键控制点 是 Hazard Analysis Critical Control Point 的缩写 HACCP体系是通过运用HACCP的七个原理, 建立HACCP计划,对食品安全显著危害进 行识别、评估以及控制的体系。

HACCP体系:

化学危害-外来污染的化学物质

农用化学药品:农药、促生长激素等 兽用药品:兽医治疗用药、饲料添加用药, 如抗生素、磺胺类、激素 有毒元素及化合物(铅、镉、汞等)

食品法规禁用的化学品

工厂化学用品:润滑油、清洁剂、消毒剂

物理危害

危害:引起窒息、伤害或其他有害健康问 题

种类:金属、玻璃等

食品中的危害

就HACCP目的而言,危害仅仅指食品中 能够引起人的疾病或伤害的情况或污染。 食品中许多情况是令人厌恶的十分不希 望发生的,例如昆虫、头发、脏物或腐 败。所有这些缺陷必须要在食品加工中 被控制。然而,它们经常不是直接的与 产品的安全相关。除非这些条件直接影 响到食品安全,它们一般不包括在 HACCP计划中。

原理1: 进行危害分析和提出预防措施

危害识别(自由讨论)

HACCP小组回顾产品成分、加工工序、 所用设备、最终产品、储存和销售方式、 预期用途和消费者,在此基础上列出在 加工过程中各步骤可能引入、增加或需 控制的生物的、化学的、物理的潜在危 害 不必考虑是不是显著危害,分析要全面。

原理1: 进行危害分析和提出预防措施

是预防性的食品安全保证体系 涉及从农场到餐桌(Farm to Table)的全过 程食品安全控制 建立在良好食品卫生管理基础之上,有较强 的针对性 不是零风险体系,而是用来使食品安全危害 降低到最小或可接受的水平

HACCP的发展

20世纪60年代,美国的食品生产者与美国宇航局

原理2:确定关键控制点(CCP)

能将危害降低到可接受水平的点可以确 定为是关键控制点。

–外来物质的发生通过人工挑虫和自动收集 来减小到最低程度。 –通过从认可的种植/养殖基地获得原料, 使某些微生物和化学危害被减少到最低程 度。

确定关键控制点-→CCP判断树

1、针对已辨明的危害,在本步或随后的步骤中是否有相应的预防措施?

显著危害(Significant Hazard):有可能发生并且 可能对消费者导致不可接受的危害;有发生的可能 性和严重性。 HACCP的重点放在控制显著危害上 危害评估 显著危害:两个必要条件 可能性:有可能发生 严重性:一旦控制不当,可能对消费者造成不 可接受的风险。 通常根据工作经验、流行病学数据、客户投诉及技术资 料的信息来评估危害发生的可能性 用政府部门、权威研究机构向社会公布的风险分析资料、 信息来判断危害的严重性

合作,首次建立起了HACCP系统。 1974年:美国FDA颁布法规,将HACCP原理应用于 低酸性罐头食品的生产上 1993年,国际食品法典委员会(CAC)推荐HACCP系 统为目前保障食品安全最经济有效的途径。 1994年欧盟开始应用HACCP体系(94/356/EC) 1995年美国颁布了强制性的水产品HACCP法规 1997年CAC颁布了新版《HACCP体系及其应用准则》

化学危害

天然存在的化学物质 有意加入的化学物质 外来污染的化学物质

化学危害-天然存在的化学 物质

霉菌毒素:如黄曲霉毒素 鲭鱼毒素(组胺) 鱼肉毒素(Ciguatoxin) 蘑菇毒素(Mushroom toxins) 贝类毒素 生物碱

化学危害-有意加入的化学物质

按照国家有关标准使用食品添加剂时是安全 的,如果超出安全水平使用就成为危害 某些食品添加剂能导致过敏反应或中毒 亚硫酸盐——防腐剂 亚硝酸盐——防腐、发色 维生素A——营养强化剂 人工合成色素

HACCP在中国

从1988年开始,中国检验检疫部门就一直派食品专家 参加HACCP的国际会议和有关培训 1990年,原国家商检局组织了对HACCP的研究、讨论 和在出口生产企业的试行 1997年,原国家商检局在对美出口水产品企业中推 动HACCP的实施 2002年3月,国家认监委发布了3号公告 2002年4月,国家质检总局发布20号令 ,首次强制 性要求六类食品生产企业实施HACCP体系

原理1: 进行危害分析和提出预防措施

分析时考虑产品、工序和工厂的特异性。 危害分析中要考虑原料、成分、加工步骤、 包装、储存和消费者最终食用方式等因 素

原理1: 进行危害分析和提出预防措施

危害分析工作单

(1) (2) (3) (4) 加工 确定本步引 潜在的食 说明对第3 步骤 入、控制或 品安全危 栏的判断 增加的危害 害显著吗? 依据 (5) 应用什么 预防措施 来防止危 害? (6) 本步骤 是关键 控制点 吗?

物理性危害是最常见的引起客户投诉的危

害,因为伤害立即发生或吃后不久发生,

并且伤害的来源是容易确认的。

《2004年食品过敏原标识和消费者保护法规》

2004年8月美国FDA颁布了《2004年食品过敏原标识和 消费者保护法规》,规定了对含有某些过敏原的食品 进行标识。该法规于2006年1月1日实施。 “主要的食品过敏原”有以下8种:牛奶、蛋、鱼类 (如鲈鱼、鲽鱼或真鳕)、甲壳贝类(蟹、龙虾或 虾)、树坚果类(如杏仁、美洲山核桃或胡桃)、小 麦、花生、大豆。对于鱼类、甲壳贝类、树坚果类此 三类食品必须标注具体的食品名称。 食品过敏原应标注在成分表之后或附近,标注的大小 与成分表相同;或者在成分表的相关食品过敏原处用 括号标出。

原理1: 进行危害分析和提出预防措施

控制措施(Control Measure): 指能够预防或消除一个食品安全危害, 或将其降低到可接受水平的任何措 施和行动。

原理1: 进行危害分析和提出预防措施

预防控制措施: 生物危害: 时间/温度控制。适当控制冷冻和储藏时间可减缓致病菌生 长 加热、蒸煮杀死所有的致病性细菌、病毒、寄生虫 在一定的温度和时间下冷冻可以杀死寄生虫 发酵或通过其它方式改变食品的PH值到4.6以下,可以防止 致病性细菌生长 干燥、高盐、高糖或添加防腐剂,或在冷藏或冷冻条件下 保存都能防止细菌生长 来源控制,从非污染源处取得原料 挑虫

生物存在几千种寄生虫,目前所知能感染人类的不 到100种。主要有线虫、绦虫、吸虫和原生动物。 控制措施 充分加热食品 冷冻:-20℃或更低进行7天(全部时间)的冷冻和 贮存 或 -35℃或更低进行冷冻直到坚固并贮存在-35 ℃或更低15小时 或 -35℃或更低进行冷冻直到坚固并贮存在-20 ℃或更低24小时

原理1: 进行危害分析和提出预防措施

预防控制措施:

化学危害:

来源控制 生产控制

索取原料合格证明或进行检测

改进食品的原料配方,以防止化学危害,如食品添加剂 的危害存在。 食品添加剂的合理使用

标识控制

成品标签合理标识出配料和已知过敏物质

原理1: 进行危害分析和提出预防措施

预防控制措施: 物理危害:

是 2、此步是否能将显著危害发生的可能性 消除或降低到可接受水平 否 3、已确定的危害造成的污染能否超过可接受 水平或增加到不可接受水平? 是 4、下一步能否消除危害或将发生危 害的可能性降低到可接受水平? 否 是 否 否 否 修改工艺 是

是否必须在本步进行控制?

是

是CCP

不是CCP

原理2:确定关键控制点(CCP)

危害的分类

与原料自身有关的 危 害 与加工过程有关的

生物危害

化学危害

天然毒素 化学制品 药物残留 有关安全的腐败

物理危害

金属 玻璃 石头 辐射等

致病菌 病毒 寄生虫

生物危害

生物危害(Biological hazard) 包括有害的细菌、病毒、寄生虫 生物危害既可能来源于原料,也 可能来源于食品加工过程

原理2:确定关键控制点(CCP)

当危害能被预防时,这些点可以被认为 是关键控制点。

–改变食品中的PH到4.6以下,可以使致病 菌不能生长 –改进食品的原料配方,防止化学危害如食 品添加剂的危害发生

原理2:确定关键控制点(CCP)

能将危害消除的点可以确定为是关键控 制点。

–在蒸煮的过程中,病原体被杀死。 –金属碎片能通过金属探测器检出,通过从 加工线上剔除污染的产品而消除。 –寄生虫能通过冷冻杀死