轧辊磨床U轴微进给机构设计

轧辊磨床主轴系统设计和计算

轧辊磨床主轴系统设计和计算摘要:重型精密轧辊磨床,是冶金行业宽厚板重型轧机大型轧辊及超大型回转类零件表面磨削加工的关键设备。

能解决国内宽厚板材支承辊制造能力不足的问题,同时可以实现大规格汽轮机低压转子的磨削等其他功能。

是冶金等行业急需的用于精密加工的关键设备。

轧辊磨床主轴系统是该机床的重要部件之一,它直接参与磨削加工,其动力学性能对磨削稳定性和磨削精度有很大影响。

因此,对主轴系统的静力学和动力学性能分析就显的非常有必要。

关键词:主轴;刀架;有限元一、砂轮架主轴磨削力计算已知砂轮直径d1=1200mm, 工件直径d2=3000mm,最大磨削深度 =0.05mm 砂轮线速度 =60m/s , 工件转速 =20r/min ,砂轮宽度 =100mm ,传动比I=1.5,轴向进给量 =50mm , =21(查工艺手册)α=0.6,β=0.4,γ=0.7,δ=0.6,ε=0.5(查工艺手册)工件线速度=π×d2× =188m/min主磨削力 = (见加工工艺手册-磨削部分)= 21×=2340N磨削功率:P= /1000=140.4KW我们选用1PH7228—2JF00—0HD3,480—1750—2400rpm,P=179KW>磨削需要的功率140.4 KW,可满足使用要求。

二、砂轮架主轴有限元分析计算砂轮架磨主轴是该机床的重要部件之一,它直接参与磨削加工,其动力学性能对磨削稳定性和磨削精度有很大影响,因此,对主轴系统的静力学和动力学性能分析就显的非常有必要。

1.已知条件:主轴的最大转速为1600rpm,取最大磨削力 =2340N,轴向力。

磨削力的数学经验公式(1),是由各国学者做出了许多研究,发表了大量数据,并且详细讨论了各种磨削条件对磨削力的影响,而提出的经验公式: =(1)式中:表示单位磨削力,取值为453N;磨削深度(mm);砂轮架横向进给率(m/min);工件线速度;α、β、γ为指数式(1)中,不同的磨削方式和材料的取值不同。

轧辊磨床电气控制系统的设计

轧辊磨床电气控制系统的设计摘要轧辊磨床是工业生产中不可缺少的一种重要设备,它用于磨削各种具有中凸度或中凹度的轧辊。

普通轧辊磨床,其曲线的生成过程大部分都是通过机械结构来控制的,由于其加工的轧辊轮廓曲线类型少,加工的轧辊轮廓曲线精度低,改变加工曲线参数困难,已经不能满足目前产品生产的要求。

近年来,由于冶金、造纸、橡胶、塑料以及印染业的迅速发展,对轧辊磨削的技术要求也日趋提高。

随着数控技术的普及和应用,为了适应轧辊磨削精密化、高效化和自动化的发展趋势,同时也为了适应用户需求和市场的变化,开发数控轧辊磨床将很有必要。

另一方面,随着计算机技术和微电子技术的发展,基于IPC机的开放式数控系统已经成为当前数控技术发展的一个重要方向。

为了解决工业生产中轧辊磨削这一难题,结合轧辊磨床的特点和当前开放式数控系统的发展趋势,本文构建了一种以PC机为基础,以PLC为核心的开放式轧辊磨床数控系统,并对其硬件结构和软件体系进行了研究。

根据轧辊磨床的特点和轧辊磨削所要实现的功能,该轧辊磨床的数控系统能够控制以下几个方向的运动:纵向的Z轴运动,横向的X轴运动,中高机构中偏心套的C轴运动,测量装置的X1和X2轴运动,工件的转动和砂轮的转动。

关键词: 轧辊磨床,电气控制,可编程序控制器,全数字直流调速装置Electrical Control System of the Roll GrinderAbstractThe roll grinder is indispensable important equipment in the industry, which grinds all kinds of dished or convex roller. For general roll grinder, its curves are mostly made by machinery structure. Due to its contour curves are few precision is low and changing of curve parameters is difficult, general roll grinder cannot satisfy the need of product-manufacturing at present. With the rapid development of metallurgy, paper making, latex, plastic, printing and dyeing in the recent years, the technical need for roller grinding is being increased. With the popularization and application of Cain order to accommodate the development trend of the precision, efficiency and autoimmunization of roller grinding and to meet consumers’need and market change, it is necessary to develop a NC roll grinder. Moreover, with the development of computer science and micro-electronics, IPC-based open NC system has been an important direction of NC. To solve the difficult problem of roller grinding in manufacturing industry,considering the characteristics of roll grinder and the development trend of open NC system, an open NC system of roll grinder based on PC and PLC is put forward, and both its hardware and software are studied. According to the characteristics and realized function of the roller grinding, the NC system of the roll grinder can control the movements of Z-axis-axis, C-axis, X1-axis and X2-axis, workpiece’s running and grinder wheel’s running.Key words: Roll Grinder,Electrical Control,PLC,Total Digital Adjustable-speed Device目录1.1 本论文的背景及研究的意义 (1)1.1.1 轧辊磨床的特点 (1)1.1.2 轧辊磨床的发展趋势 (2)1.1.3 轧辊磨床电气控制改造的必要性 (3)1.2 轧辊磨床控制系统的发展趋势 (3)1.3 本论文的主要工作 (4)2.1 PLC的产生和特点及其发展动向 (5)2.1.1 PLC的产生 (5)2.1.2 PLC的定义 (6)2.1.3 PLC的特点 (6)2.2 PLC的系统结构和基本工作原理 (8)2.2.1 PLC的系统结构 (8)2.2.2 PLC的基本工作原理 (9)2.2.3 PLC的主要功能 (10)2.3 PLC的应用设计步骤 (11)2.4 PLC的选型原则 (12)3.1 直流调速电机 (13)3.2 直流调速装置 (13)3.2.1 直流调速装置特点 (13)3.2.2 直流调速系统在轧辊磨床上的应用 (13)3.2.3 系统设计 (14)3.2.4 调试中注意事项 (14)4.1 轧辊磨床电气控制系统改造的必要性 (16)4.2 磨床电气系统的配置 (16)4.3 轧辊磨床系统组成 (17)4.4 控制方案 (17)4.5 轧辊磨床的电机控制原理 (18)5 控制系统PLC程序与运动程序设计 (20)5.1 PLC程序简介 (20)5.2 PLC各功能的实现 (20)5.3 PLC I/O 端口分配和实现程序 (21)5.3.1 根据各部分功能的实现设计PLC I/O 端口分配如下: (21)5.3.2 磨床系统的联锁控制软件设计 (24)5.4 磨床电气控制系统的主回路原理图 (26)6.1 组态王软件介绍 (29)6.1.1 组态王(Kingview)软件概述 (29)6.1.2 组态王的使用 (29)6.2 组态画面设计 (31)6.2.1 建立一个新的工程 (31)6.2.2 建立新画面并绘制各种图素 (32)6.2.3 定义外部设备 (33)6.2.4 定义变量 (34)6.2.5 画面的动画连接 (36)6.3 程序与组态的运行与调试 (38)结论 (39)附录A PLC软件程序 (40)参考文献 (48)致谢 (49)1 绪论1.1 本论文的背景及研究的意义轧辊磨床是工业生产中不可缺少的一种重要生产设备,它主要用于磨削轧制机中的各种具有中凸度或中凹度的圆柱体轧辊。

轧辊磨床设备培训课件

轧辊打毛直径范围(mm) 轧辊打毛长度范围(mm) 轧辊打毛最大重量(t) 轧辊打毛表面粗糙度范围(Ra,um) 轧辊打毛表面最大峰值数(PC,PPI) Ra3.0轧机工作辊机动打毛时间保证值(min / 根)

Φ200~1000 1200~2500

10 0.5~12

700

作用:砂轮进给和补偿 重要性:决定轧辊几何精度、表面质量、辊形

L

H

H1

D D1 D

HEAD CENTERLINE

TECHINT

HYDROSTATIC SPINDLE

SEZ.

2020/7/17

前床身(工件床身)

前床由铸铁制造,设计采用刚性、重 棱、加强肋,具有校正、维护检修和 高精度工作所必要的刚度、强度和平 稳性,两导轨分别为V型和平型。 托架和尾架依靠齿条(A)沿床身移动, 结构B设计用于尾架,并且中间槽面 在床身全长上呈斜坡形以便冷却水通 过孔C流入槽D 过滤器。

21

为什么轧辊需要轧辊磨床和电火花毛 化设备?

1、去除轧制硬化层、疲劳层 2、达到想要的目标辊型满足轧钢工艺要求 3、达到目标粗糙度和表面质量要求 满足更高板面质量要求

轧辊磨床基本结构 1、床身导轨(Z轴导轨)

材质

高级铸铁

设计

用于吸振的重型

加强筋结构,宽型固体导轨,

表面精刮,动压 /静压系统

热稳定性 等质量分布,有

轧辊磨床设备培训

2020/7/17

叙利亚驻联合国 大使:贾法里

中兴创始人: 侯为贵

2020/7/17

2020/7/17

内容大纲

1

磨辊间磨床设备介绍

2

轧辊磨床基本参数

3

轧辊磨床基本结构

本科毕业设计-数控双主轴内孔磨床磨头及进给机构设计

毕业设计题目数控双主轴内孔磨床磨头及进给机构设计学院机械工程学院专业机械工程及自动化班级机升0901学生冯硕学号20090404012指导教师门秀花二〇一一年五月二十九日1 前言1.1选题背景及意义从本质上说,数控磨床和普通磨床一样,是加工的最后一道工序。

早期的数控磨床,包括目前部分改造、改装的数控机床,大都是在普通磨床的基础上,通过以进给系统的革新、改造而成的。

因此,在许多场合,普通磨床的构成模式、零部件的设计计算方法仍然适用于数控磨床。

但是,随着数控技术(包括伺服驱动、主轴驱动)的迅速发展,为了适应现代制造业对生产效率、加工精度、安全环保等方面要求,现代数控磨床的机械结构已经从初期对普通磨床的局部改造,逐步发展形成了自己独特的结构。

其中,进给机构系统对加工精度的影响是最大的,因此,提高进给系统的质量就显得尤为重要。

现在由于各种先进制造技术的发展,特别是对精密部件的加工,对于磨床的进给系统的要求也越来越高。

内圆磨床的生产率和加工质量,在很大程度上决定于内圆磨头的结构和制造质量。

在大量生产条件下尤如此。

现代内圆磨床带有滚动支承和空气轴承的电磨头和气动磨头,以及皮带传动的静压轴承和滚动支承磨头,其中皮带传动的滚动支承磨头用得最广。

因为这种磨头能加工不同长度(达500mm或更长)零件上的孔,而且所加工的孔的直径范围也最大(从70mm到250mm或更大)最常用,也是现在普遍研究的重点[1-2]。

与国外相比,我国数控磨床的发展明显落后于西方发达国家,因此,技术创新和产品改良亟待加强,机构设计和改良也显得尤为重要。

1.2 国内外研究现状十八世纪30年代,为了更好适应自行车、钟表、缝纫机和枪械等零件淬硬后的加工,美国、英国、德国分别研制出使用天然磨料砂轮的磨床。

在当时这些磨床主要是现成的机床,如车床、刨床等,在上面加装磨头经过改造而成的,它们的结构比较简单,而且刚度较低,磨削时易产生振动,这要求操作工人具有很高的技艺才能磨出精密的工件。

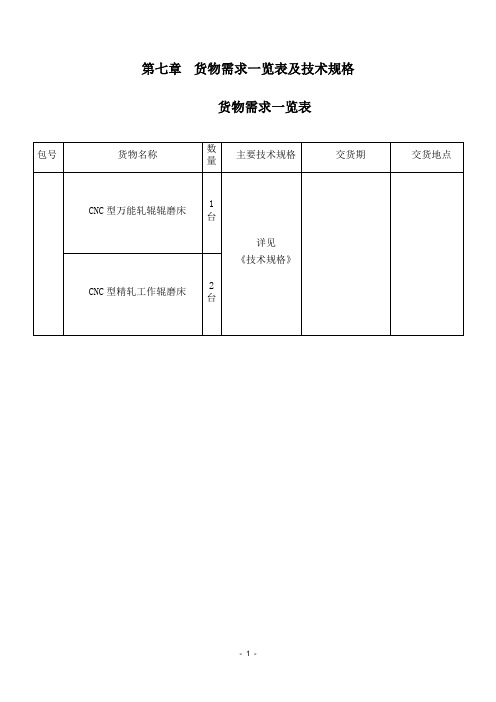

国产轧辊磨床技术规格书

第七章货物需求一览表及技术规格货物需求一览表1.总体说明1.1本项目属1580mm热连轧项目。

1.2该项目计划于xxxx年xx月投产。

为满足生产需要,磨辊间拟配置万能轧辊磨床设备1台,精轧工作辊磨床设备2台。

1.3本次招标的轧辊磨床主要包括机械设备、电控系统、探伤系统及润滑系统等的设计、制造和供货,以及相应的服务部分。

投标人所投标设备的功能、精度、质量和效率必须满足本技术规格书的有关要求,投标设备应采用国际上成熟可靠的先进工艺和设备,其产品质量、生产成本、各项消耗指标和劳动生产率等均应达到国际先进水平,具有可靠,工艺完善和生产成熟等特点。

投标人应具有设计、制造本技术规格书所规定设备的资格和能力,对设备的设计、加工能力、质量、使用性能、供货的完整性、安装指导及调试负责。

1.4投标人应以技术附件的形式编写投标文件中的技术规格书部分。

技术附件的组成及名称见第6节。

1.5投标人在参加本项目投标时,投标人将为总负责单位,需负责招标设备的设计与供货,同时对其供货设备和服务的正确性、完整性、先进性负责。

*1.6投标人应具备与本招标设备相当或类似的同类型产品的设计及制造业绩,并在国内钢铁行业热连轧生产线有五家以上已使用的业绩,投标人在投标书中(以附录形式单列)提供供货实绩或相关介绍。

2.设备的技术要求总体要求2.1投标人需提供1台万能轧辊磨床和2台工作辊磨床,用于1580mm热连轧轧机的工作辊、支承辊,卷取机的夹送辊和助卷辊的磨削加工,并预留平整机的工作辊和支承辊的磨削加工。

*2.2轧辊的辊身辊形加工内容:圆柱、正弦、制表曲线、CVC、抛物线、组合曲线。

2.3投标人所提供轧辊磨床的功能、精度、质量和效率应满足1580mm热连轧轧机生产的要求。

2.4 投标设备所采用的标准机电零部件和液压元器件应选用国际先进水平产品。

2.5 投标设备所采用的表面油漆色彩按招标人的色标要求。

2.6 投标设备为每天24小时连续工作制。

机床(磨床)主传动系统设计结构设计

1绪论1.1磨床简介磨床(grinder,grinding machine)是利用磨具对工件表面进行磨削加工的机床。

大多数的磨床是使用高速旋转的砂轮进行磨削加工,少数的是使用油石、砂带等其他磨具和游离磨料进行加工,如珩磨机、超精加工机床、砂带磨床、研磨机和抛光机等。

磨床能加工硬度较高的材料,如淬硬钢、硬质合金等;也能加工脆性材料,如玻璃、花岗石。

磨床能作高精度和表面粗糙度很小的磨削,也能进行高效率的磨削,如强力磨削等。

十八世纪30年代,为了适应钟表、自行车、缝纫机和枪械等零件淬硬后的加工,英国、德国和美国分别研制出使用天然磨料砂轮的磨床。

这些磨床是在当时现成的机床如车床、刨床等上面加装磨头改制而成的,它们结构简单,刚度低,磨削时易产生振动,要求操作工人要有很高的技艺才能磨出精密的工件。

1876年在巴黎博览会展出的美国布朗-夏普公司制造的万能外圆磨床,是首次具有现代磨床基本特征的机械。

它的工件头架和尾座安装在往复移动的工作台上,箱形床身提高了机床刚度,并带有内圆磨削附件。

1883年,这家公司制成磨头装在立柱上、工作台作往复移动的平面磨床。

1900年前后,人造磨料的发展和液压传动的应用,对磨床的发展有很大的推动作用。

随着近代工业特别是汽车工业的发展,各种不同类型的磨床相继问世。

例如20世纪初,先后研制出加工气缸体的行星内圆磨床、曲轴磨床、凸轮轴磨床和带电磁吸盘的活塞环磨床等。

自动测量装置于1908年开始应用到磨床上。

到了1920年前后,无心磨床、双端面磨床、轧辊磨床、导轨磨床,珩磨机和超精加工机床等相继制成使用;50年代又出现了可作镜面磨削的高精度外圆磨床;60年代末又出现了砂轮线速度达60~80米/秒的高速磨床和大切深、缓进给磨削平面磨床;70年代,采用微处理机的数字控制和适应控制等技术在磨床上得到了广泛的应用。

随着高精度、高硬度机械零件数量的增加,以及精密铸造和精密锻造工艺的发展,磨床的性能、品种和产量都在不断的提高和增长。

轧辊磨床的纵向进给机构

影 响工什 磨 削 质 量 的 凼 素 很 多 , 给 机 构 是 很 进

重要 的部 件 , 因为 磨 削 时 进 给 机 构 要 作 连 续 或 断 续

的变 化 。磨 床横 进 给 系统 的行 程 短 , 要求 精 度 高 , 现

在 多改为滚 珠 丝 杠加 交 流伺 服 电机 的结 构 形 式 , 由 数控 系统来 控 制 。刘 向进 给 机 构 , 纵 现在 的 数 控 轧 辊磨 床一般 都 采用 直流 伺服 电机通 过 蜗 杆 蜗轮 副 带

3 1 计算 最 大挠度 .

但 这 种结构 形式 也 自 其局 限性 。为使 轧 出的 钢 ‘

的运 动 , 阻滞 、 行 等 现 象 都 会 对 工 件 产 生 不 良效 爬

果 。进给机 构 性 能 的好 坏 , 仅影 响 工 件 的 尺 寸 精 不

板厚 薄均 匀 , 辊就 必须 做得 很 大 , 轧 以 i 消 除挤 J 能

位精度 和重 复定 位精 度 , 并可 提高 轴 向刚度 ; 5 )磨 损 少 , 用 寿 命 长 , 度 保 持 性 好 , 障 使 精 故

少;

G

q 了 式 中E: 料 的弹 模 量 材

I 懦 忡 钳 .

( 3)

6 )调 速范 围大 , 以不设 减 速 机 构 而 由 电动 机 可

十几米 的工 件 ) 尽 管 采 用 砂 轮 架 移 动 式 布 局 , 丝 , 但 杆螺纹 部 分起码 要 大 于 61, 3 这就 造成 丝杆 的长径 比 1 很 大 。受 自身 重 力 及 外 部 压 的影 响 , 杆 r 部 会 丝 f 1 向下产 牛 弯 曲变 形 。如 l 。

轧辊磨床使用简单介绍

轧辊磨床为金属切削机床,由床身、头架、尾架、托架、纵横拖板、磨头、测量架及电气数控系统组成,分为承载系统、驱动系统、磨削系统、测量系统和控制系统五个子系统。

工件由头架、尾架和托架支撑,并由头架驱动旋转。

数控系统根据轧辊表面母线的数学模型,控制机床作多轴复合运动,在运动过程中实现砂轮对辊面金属的磨削。

在线测量系统实时地将测量数据反馈给磨床控制系统,并由控制系统对机床出闭环控制,从而完成对工件的精密加工。

轧辊磨床概述磨床是钢材板材轧制生产线的重要配套设备,其磨削精度和磨削效率直接影响钢板的轧制质量与生产效率。

轧辊在钢板轧制过程中因高温氧化和机械磨损等原因会导致轧辊磨床辊面几何精度损坏,需要周期性的对辊面进行磨削修复。

而为了满足对板形控制的工艺要求,轧辊辊面母线需按照不同的工艺要求,加工成所需的各种特殊高次方曲线。

同时工作辊与支承辊的辊面母线相互还要按一定的要求实现耦合匹配,因此加工的难度较高。

轧辊磨床型号国内轧辊磨床主要型号有:MK8440、MK8450、MK8463、MK8480、MK84100、MK84125、MK84160、MK84200、MK84250、MK84300。

轧辊磨床概述应用领域●多式轧机●铝箔轧机●胶片业●印刷业●涂层轧辊●轧辊制造●特殊应用轧辊磨床结构介绍床身床身采用砂轮床身与工件床身分离的结构。

床身调整垫铁间距轧辊磨床短,刚性强,床身精度不易变化。

砂轮床身为1200mm导轨间距的宽体床身,配备的伸缩式不锈钢防护罩保证永不生锈,安装在砂轮床身内的精密滚珠丝杆,用于驱动大拖板(Z轴)。

头架采用三级三角皮带传动保证了传动的平稳和精度;使用交流主轴电机驱动能使头架实现正向和反向旋转;头架的位置控制功能,可实现拨盘角度自动定位,方便轧辊的吊装,减少辅助时间。

头架润滑系统选用了油脂泵,可实现自动定时给油。

尾架尾架移动采用电动驱动方式,液压自动锁紧。

尾架配备大行程(1000mm)液压套筒。

轧辊零件数控车削工艺设计及编程举例

轧辊零件数控车削工艺设计及编程举例(两种方案)如图2-20所示轧辊工件,毛坯为φ55㎜×18㎜盘料,φ12+0。

05 ㎜内孔及倒角和左右两端面已加工过,材料为45钢。

编程之一采用阶梯切削路线编程法,刀具每次运动的位置都需编入程序,程序较长,但刀具切削路径短,效率高,被广泛采用。

1.根据零件图样要求、毛坯及前道工序加工情况,确定工艺方案及加工路线1)以已加工出的φ12+0。

005㎜内孔及左端面为工艺基准,用长心轴及左端面定位工件,工件右端面用压板、螺母夹紧,用三爪自定心卡盘夹持心轴,一次装夹完成粗精加工。

2)工步顺序①粗车外圆。

基本采用阶梯切削路线,为编程时数值计算方便,圆弧部分可用同心圆车圆弧法,分四刀切完;圆锥部分用相似斜线车锥法分三刀切完。

②自右向左精车外轮廓面。

2.选择机床设备根据零件图样要求,选用经济型数控车床即可达到要求。

故选用CJK6136D型数控卧式车床。

3.选择刀具根据加工要求,考虑加工时刀具与工件不发生干涉,可用一把尖头外圆车刀(或可转位机夹外圆车刀)完成粗精加工。

4.确定切削用量切削用量的具体数值应根据该机床性能、相关的手册并结合实际经验确定,详见加工程序。

5.确定工件坐标系、对刀点和换刀点确定以工件右端面与轴心线的交点O为工件原点,建立XOZ工件坐标系,如图2-20所示。

采用手动对刀方法把工件右端面与毛坯外圆面的交点A作为对刀点,如图2-20所示。

采用MDI方式操纵机床,具体操作步骤如下:1)回参考点操作采用ZERO(回参考点)方式进行回参考点的操作,建立机床坐标系。

2)试切对刀主轴正转,先用已选好车刀的刀尖紧靠工件右端面,按设置编程零点键,CRT屏幕上显示X、Z坐标值都清成零(即X0,Z0);然后退刀,再将工件外圆表面车一刀,保持X向尺寸不变,Z向退刀,当CRT 上显示的Z坐标值为零时,按设置编程零点键,CRT屏幕上显示X、Z坐标值都清成零(即X0,Z0)。

系统内部完成了编程零点的设置功能,即对刀点A为编程零点,建立了XAZ′工件坐标系。

轧辊磨床的结构

轧辊磨床的结构轧辊磨床是在外圆磨床的基础上发展起来的专用磨床。

根据轧辊重量的不同可分为两大类:一.工件床身移动式。

多用于轧辊重量≤6吨的轧辊磨床。

二.砂轮架移动式。

多用于轧辊重量>6吨的轧辊磨床。

无论是哪一种形式的轧辊磨床他们的结构是大致相同的。

主要是有以下部件组成:床身、头架、尾架、托架、砂轮架、中凸(凹)成型机构、电控设备、冷却液供给及过滤设备。

以下将简单介绍轧辊磨床的主要部件。

一:床身。

它是保证磨削精度的基础。

1:工件移动式磨床的主床身是用来支撑轧辊、尾架、托架、头架的固定及移动工作台的导向作用。

副床身是用来支撑砂轮架的,砂轮架的纵向是固定的。

2:砂轮架移动式磨床的主床身是用来支撑砂轮架,砂轮架的纵向在床身上做往复移动的。

他的加工精度和安装精度都很高。

副床身是用来支撑轧辊、尾架、托架、及头架的固定。

床身使用铸铁制作的,为维持床身的高精度他经过时效处理,机加工后还要刮研处理。

整个床身置放在调整垫铁上进行校正,且调整垫铁固定在水泥基础上。

床身导轨大多采用V-P 导轨形式(静压导轨除外),导向精度高、刚性好。

床身的移动方式:液压缸式(短行程)齿轮——齿条式滚动丝杠式二:头架用来驱动轧辊,大多采用多级皮带传动,以保证驱动稳定。

在重型轧辊磨床上还装有专用的启动电机。

对于小型轧辊磨床也有采用涡轮或齿轮等减速机构传动的。

头架由电机驱动,并可无级调速。

为保证轧辊的平稳转动在拨盘上设有浮动驱动装置,在转动时二个拨头要受力均匀。

三:尾架尾架的作用是将轧辊在磨削过程中进行轴向定位,避免轧辊在磨削过程中发生轴向窜动。

大多数尾架是由上下两部分组成。

侧向可由上部微量调整使其和头架双顶尖的轴线与主轴轴向平行。

通常尾架上装有金刚石修整笔,用于修整砂轮。

数控磨床的尾架上还装有基准盘,用于数控测量的直径校正。

四:托架托架是用来在磨削过程中支撑住轧辊的。

通常支撑在轧辊的辊颈处。

它分左、右托架。

左、右托架及每个托架的上、下托瓦的位置是不能对调的。

轧辊磨床

轧辊磨床一、轧辊磨床概述:磨床是钢材板材轧制生产线的重要配套设备,其磨削精度和磨削效率直接影响钢板的轧制质量与生产效率。

轧辊在钢板轧制过程中因高温氧化和机械磨损等原因会导致辊面几何精度损坏,需要周期性的对辊面进行磨削修复。

而为了满足对板形控制的工艺要求,轧辊辊面母线需按照不同的工艺要求,加工成所需的各种特殊高次方曲线。

同时工作辊与支承辊的辊面母线相互还要按一定的要求实现耦合匹配,因此加工的难度较高。

产品为金属切削机床,由床身、头架、尾架、托架、纵横拖板、磨头、测量架及电气数控系统组成,分为承载系统、驱动系统、磨削系统、测量系统和控制系统五个子系统。

工件由头架、尾架和托架支撑,并由头架驱动旋转。

数控系统根据轧辊表面母线的数学模型,控制机床作多轴复合运动,在运动过程中实现砂轮对辊面金属的磨削。

在线测量系统实时地将测量数据反馈给磨床控制系统,并由控制系统对机床出闭环控制,从而完成对工件的精密加工。

二、轧辊磨床型号:国内轧辊磨床主要型号有:MK8440、MK8463、MK8480、MK84100、MK84125、MK84160、MK84200、MK84250、MK84300。

三、轧辊磨床生产企业:国内生产轧辊磨床的企业主要有:昆山华辰机器制造有限公司、贵州险峰机床厂、上海机床厂。

国外生产轧辊磨床的企业并在国内用应较多的主要有:德国赫格里斯、德国瓦德里希.济根(已被赫格里斯收购)、意大利波米尼。

四、轧辊磨床结构介绍床身床身采用砂轮床身与工件床身分离的结构。

床身调整垫铁间距短,刚性强,床身精度不易变化。

砂轮床身为1200mm导轨间距的宽体床身,配备的伸缩式不锈钢防护罩保证永不生锈,安装在砂轮床身内的精密滚珠丝杆,用于驱动大拖板(Z轴)。

头架采用三级三角皮带传动保证了传动的平稳和精度;使用交流主轴电机驱动能使头架实现正向和反向旋转;头架的位置控制功能,可实现拨盘角度自动定位,方便轧辊的吊装,减少辅助时间。

头架润滑系统选用了油脂泵,可实现自动定时给油。

轧辊机构的设计

02题目二轧辊机构的设计一、设计题目设计一初轧机的轧辊机构图1所示轧机是由送料辊送进铸坯,由工作辊将铸坯轧制成一定尺寸的方形、矩形或圆形截面坯料的初轧轧机。

它在水平面内和铅垂面内各布置一对轧辊(图中只画了铅垂面内的一对轧辊)。

两对轧辊交替轧制。

轧机中工作辊中心M应沿轨迹mm运动,以适应轧制工作的需要。

坯料的截面形状由轧辊的形状来保证。

图1 轧辊工作情况二、原始数据及设计要求根据轧制工艺,并考虑减轻设备的载荷对轧辊中心点M的轨迹可提出如下基本要求:(1)在金属变形区末段,应是与轧制中心线平行的直线段,在此直线段内轧辊对轧件进行平整,以消除轧件表面因周期间歇轧制引起的波纹。

因此,希望该平整段L尽可能长些。

(2)轧制是在铅垂面和水平面内交替进行的,当一个面内的一对轧辊在轧制时,另一面内的轧辊正处于空回行程中。

从实际结构上考虑,轧辊的轴向尺寸总大于轧制品截面的宽度,所以,要防止两对轧辊在交错而过时发生碰撞。

为此,轧辊中心轨迹曲线mm除要有适当的形状外,还应有足够的开口度h,使轧辊在空行程中能让出足够的空间,保证与轧制行程中的轧辊不发生“拦路”相撞的情况。

(3)在轧制过程中,轧件要受到向后的推力,为使推力尽量小些,以减轻送料辊的载荷,故要求轧辊与轧件开始接触时的啮入角γ尽量小些。

γ约取25º左右,坯料的单边最大压下量约50mm,从咬入到平整段结束的长度约270mm。

(4)为调整制造误差引起的执迹变化或更换轧辊后要求开口度有稍许变化,所选机构应能便于调节轧辊中心的轨迹。

(5)要求在一个轧制周期中,轧辊的轧制时间尽可能长些。

三、机构方案讨论能实现给定平面轨迹要求的机构可以有连杆机构、凸轮机构、凸轮—连杆机构、齿轮—连杆机构等。

下面列举其中的几个方案,如:1、铰链连杆机构(图2)利用铰链四杆机构ABCD连杆上某一点M,可近似实现要求的轨迹。

2、双凸轮机构(图3)双滑块构件3上点M的运动分别由凸轮1和5来控制。

MK系列轧辊磨床特点及技术改造和大修理分析

—314—技术改造1 MK 系列轧辊磨床的主要组成和结构设计特点1.1MK 系列轧辊磨床的主要用途及技术规格参数MK 系列轧辊磨床适用于磨削钢铁、铜、铝加工行业轧机上的轧辊,主要结构形式和部件组成如下图所示。

MK 系列轧辊磨床结构简图1.2MK 系列轧辊磨床的主要技术特点MK 系列数控轧辊磨床是在消化吸收引进德国技术基础上开发制造的国产数控轧辊磨床。

床身导轨最终精度在自然状态下采用人工刮研,高于机加工精度,工作台拖板运行更平稳。

砂轮架床身采用贴塑滑动导轨,抗振性及抗颠性好,进给灵敏度高,运动平稳。

砂轮主轴偏心套静压设计及主轴动静压轴承设计结构,有很高的回转精度及刚度,并依靠无间隙传动设计,保证了高精度磨削质量。

附表:磨削精度一览表序号名称单位数值1圆柱表面磨削圆度mm 0.0022圆柱度mm 0.002/1000mm 3表面粗糙度Ra μm 0.14中高磨削对称性mm0.003/1000mm2轧辊磨削质量问题轧辊磨削除了控制尺寸、形状精度,对轧辊表面质量也有较高的要求。

常见表面质量缺陷包括轧辊表面的微观纹路不符合工艺要求及不一致,表面存在振纹、斜纹、横纹、砂轮刻痕等。

表面质量缺陷的产生原因较为复杂,与环境、磨削工艺、磨床维护保养、人员操作水平、砂轮选型和修整等都有关系。

轧辊表面缺陷会“印刷”在产品表面上,影响产品的表面质量评定或对后续的加工产生不利影响。

3影响轧辊磨削质量的因素分析及控制3.1环境、机床地基等的影响及控制振动会造成轧辊磨削过程的不稳定,进而影响到磨削质量,数控磨床应安装在无振动源、无阳光直射的地方,若由于某些原因不能远离振动源时,应在基础四周设置隔离防振沟。

弹簧减震地基新技术的应用,进一步提高了磨床基础对磨床运行精度、稳定性、抗震性的保障。

轧辊磨床的床身金属构件外形尺寸的长宽比较大,环境温度的变化会造成床身、甚至地基基础的微观变形,会造成磨床在运行过程中出现爬行等异常并造成磨削缺陷。

轧辊的磨削

何为轧辊磨床?其作用是什么?

磨床整体示意图

将轧辊加工成中间部 位比两端稍凸(鼓形) 或凹(细腰形)的磨削 叫做鼓形或凹形磨削 (成型磨削)。用于对 轧辊进行成型磨削的 磨床即是轧辊磨床 轧辊磨床

轧制板材时,轧辊中部易产生热膨胀,本来加工成圆柱形的轧辊,这时中 间变得比两头粗,轧出的板材中间比两边薄。因而应该使用中间部位直径 较细的轧辊。冷轧时,热膨胀很少,由于轧制力的作用使轧辊变形,造成 轧出的板材中向变厚,因此应该使用中间部位直径较粗的轧辊。

轧辊通常包括四个组成部分:辊身、辊颈、接头和顶尖孔

接头

辊身 辊颈 顶尖孔

轧辊的几个部位

辊身:是轧辊的主要部分,直接与轧制材料接触 一般所谓的轧辊磨削就是指对辊身的磨削,为弥补轧制过程中的变形,辊身通常都磨 成凸形或凹形,CVC轧机是将工作辊磨成S型(或称花瓶型),上下辊反向180°配置 铝轧机对工作辊辊身硬度要求比较高,一般为HsD95~102,当表面硬度低于90个单 位时,轧制较薄的铝板材将变得困难;对辊身硬度的均匀性也有严格的要求,否则压 延时在软点处容易引起局部变形不均而起鼓,严重的还会造成断带 支承辊通常为平辊,为避免或减少辊身边缘处的剥落和改善弯辊效果,在辊身边缘部 分要磨成倒角。支承辊硬度比工作辊软,一般为HsD75左右 辊颈:用来安装轴承并通常做为轧辊磨削的支承面,硬度一般为HsD45~50 其正圆度和同心度有严格的要求,一般要求≤0.003mm。 由于轴承经常拆装以及支承磨削时的磨擦,辊颈的轴承部位容易被损伤。在允许的范 围内,可以对损伤处进行适度修磨 接头:用来和主传动接手相联接,一般也是磨削时安装夹具的地方 顶尖孔:是加工找正的基准 应保证其正圆和准确的锥角,对于采用顶尖孔直接磨削的轻型轧辊尤为重要 根据轧辊的轻重不同,换尖孔有60°、75°和90°等不同角度。 轧辊磨削多采用托架支承方式,顶尖孔只起初步定位作用,要求不高

磨床进给机构设计

砂轮架移动式

2、砂轮架移动式无心外圆磨床,这种形式的无心磨床的托架固定在床身上,砂轮架和导轮架相对托架可作调整运动,特殊情况下可做进给运动。这类无心磨床的砂轮、导轮主轴多数采用双支承结构形式。

方案二 自动化设计

运用可编程逻辑控制器PLC和步进电机或伺服电机进行自动化控制,采用开环,半开半闭环,闭环控制都能够较好的保证加工精度,但并不能提供生产效率,生产成本反而提高了,原因在于无心磨床上下料并没有实现自动化。

方案三 手轮进给

采用这种方式控制,能够保证加工精度要求,使用经济,不影响生产率的提高,操作方便,成本较低,但自动化程度较低。

毕 业 设 计(论文) 开 题 报 告

1.结合毕业设计(论文)课题情况,根据所查阅的文献资料,每人撰写不少于1000字左右的文献综述:

文 献 综 述

一、简介

无心磨床,是不需要采用工件的轴心而施行磨削的一类磨床。是由磨削砂轮,调整轮和工件支架三个机构构成,其中磨削砂轮实际担任磨削的工作,调整轮控制工件的旋转,并使工件发生进刀速度,至于工件支架乃在磨削时支撑工件,这三种机件可有数种配合的方法,但停止研磨除外,原理上都相同。

三、无心外圆磨床的基本结构形式和特点

无心外圆磨床按照砂轮架、托架在床身上的相对位置,可以分为三种基本结构形式:

砂轮架固定式

1.砂轮架固定式无心外圆磨床,这种形式的无心磨床的砂轮架固定在床身上,导轮和托架之间可作相对调整移动,在通磨或切入磨削时,导轮、托架和工件一同作进给和补偿运动。砂轮和导轮主轴一般均采用悬伸式支承结构。

轧辊磨床的纵向进给机构

装弹簧的位置 为 Ha,则 Ha 为 托 住 丝 杆 后 弹 簧 的 压

拖板作纵向 运 动 时,机 床 上 丝 杆 的 挠 度 对 于 丝 杆的使用是 非 常 不 利 的,螺 母 将 丝 杠 在 全 行 程 上 依

缩长度,其自由长度为 H = Ha + !,如图 3 所示。

次抬起,它会加快丝杆的磨 损,同 时 对 于 进 给 精 度 也

设计与开发

轧辊磨床的纵向进给机构

”””””””””,

上海机床厂有限公司技术中心 (200093) 朱洁瑾

摘 要 分析了进给机构的重要性,对不同的进给机构进行比较,介绍了一种新型的轧辊磨床纵向进给机构及其设计方法。 关键词 滚珠丝杠 进给 设计

l 前言 随着我国机 械 行 业 的 不 断 发 展 进 步,对 各 类 机

2 进给机构的比较 机电控制技术的发展使得进给系统发生了巨大

的变化。磨床横进给系统的 行 程 短,要 求 精 度 高,现 在多改为滚 珠 丝 杠 加 交 流 伺 服 电 机 的 结 构 形 式,由 数控系统来 控 制。 对 纵 向 进 给 机 构,现 在 的 数 控 轧 辊磨床一般都采用直流伺服电机通过蜗杆蜗轮副带 动与床身齿条啮合的齿轮,使 拖 板 纵 向 移 动,但 齿 轮 齿条传动啮合时有间隙,精 度和 效 率 不 高,这 些 弱 势 在轧辊磨床上尤其突出。滚珠丝杆传动可以弥补这 些 不 利 方 面 ,二 者 相 比 ,它 具 有 以 下 优 点 :

直接驱动滚 珠 丝 杆,切 削 进 给 和 快 速 空 行 程 运 动 都 可由同一个传动系统实现。

因此滚珠丝杆是一种精密而省力的运动转换装 置,在进给机构中能使精度 达 到 要 求。 鉴 于 此,本 厂 自行 开 发 研 制 的 MK8480 / 6000 - H 型 数 控 轧 辊 磨 床 ,用 滚 珠 丝 杆 的 转 动 转 换 为 砂 轮 架 的 纵 向 运 动 。

轧辊磨床技术方案

轧辊磨床技术方案CERI-营口五矿轧辊磨床技术方案万用轧辊磨床技术方案至: 中冶京诚工程技术有限公司(CERI) 项目:营口五矿中厚板有限公司厚板轧机改造和重建尊敬的先生:为了答复贵方的询价,我们荣幸地向贵方提交如下所述的要求设备的技术方案: 说明数量方案/版本形式万用轧辊磨床 TP.193.11.06/4 HD 425-2-7L (2300 x 12200 mm) 1您真诚的,Techint 工业技术(北京)有限公司POMINI轧辊磨床副总经理Livio Taccani2007年6月11日附件内容:附件1 技术规格书和供货范围附件2 双方的设计和文件的交付范围附件3性能保证值和测试值附件4 综合时间进度表附件5 设备和材料的检验及其标准附件6 各方技术人员的派遣附录1 维护用工具清单(1) 附录2 维护用工具清单(2)机密性:作为该方案的组成部分,TECHINT可以向贵方传达编程、性能、操作、定价和其他私人拥有的数据(“机密消息”)供贵方审查和评估。

这些机密消息是TECHINT 的富有竞争性的关键商业值,仅提交用于审查和评估目的,同时可以信任地理解为:用户应高度信任地保存这些机密消息,同时不在TECHINT建议的审查和评估目的之外使用这些机密消息。

没有得到TECHINT的书面准许,用户不得将机密消息复印、泄露或发布给任何人。

在TECHINT的随时要求下,用户应向TECHINT返回所有复印件以及包括机密消息在内的所有材料。

客户在接受机密信息的同时,还必须同意本机密条款的条件,承诺如果出现违反或威胁违反本条款的情况,不仅仅只是进行资金损失的赔偿, TECHINT除了可以得到所有其它赔偿外,还可以获得禁令救济以确保客户履行义务。

一旦客户接受了TECHINT的提议,就意味着在整个履行合同期间及以后,客户同意遵守TECHINT的通用机密协议,对TECHINT的机密信息进行机密。

下面红色字体部分是赠送的散文欣赏摘自网络,不需要的朋友下载后可以编辑删除~~~谢谢~~~可依靠的唯有自己这是发生在一个普通犹太人家庭里,父亲和儿子的故事:儿子叫约翰,在他4岁那年,有一天他和姐姐在客厅玩捉迷藏。