蒸汽管道压降计算

蒸汽管路计算公式

9.1蒸汽网路系统一、蒸汽网路水力计算的基本公式计算蒸汽管道的沿程压力损失时,流量、管径与比摩阻三者的关系式如下R = 6.88×10-3×K0.25×(G t2/ρd5.25),Pa/m (9-1)d = 0.387×[K0.0476G t0.381/ (ρR)0.19],m (9-2)Gt = 12.06×[(ρR)0.5×d2.625 / K0.125],t/h (9-3)式中 R ——每米管长的沿程压力损失(比摩阻),Pa/m ;G t ——管段的蒸汽质量流量,t/h;d ——管道的内径,m;K ——蒸汽管道的当量绝对粗糙度,m,取K=0.2mm=2×10-4 m;ρ ——管段中蒸汽的密度,Kg/m3。

为了简化蒸汽管道水力计算过程,通常也是利用计算图或表格进行计算。

附录9-1给出了蒸汽管道水力计算表。

二、蒸汽网路水力计算特点1、热媒参数沿途变化较大蒸汽供热过程中沿途蒸汽压力P下降,蒸汽温度T下降,导致蒸汽密度变化较大。

2、ρ值改变时,对V、R值进行的修正在蒸汽网路水力计算中,由于网路长,蒸汽在管道流动过程中的密度变化大,因此必须对密度ρ的变化予以修正计算。

如计算管段的蒸汽密度ρsh与计算采用的水力计算表中的密度ρbi 不相同,则应按下式对附表中查出的流速和比摩阻进行修正。

v sh = ( ρbi / ρsh) · v bi m/s (9-4)R sh= ( ρbi / ρsh) · R bi Pa/m (9-5)式中符号代表的意义同热水网路的水力计算。

3、K值改变时,对R、L d值进行的修正(1)对比摩阻的修正、当蒸汽管道的当量绝对粗糙度K sh与计算采用的蒸汽水力计算表中的K bi=0.2mm不符时,同样按下式进行修正:R sh=(K sh / K bi)0.25 · R bi Pa/m (9-6)式中符号代表意义同热水网路的水力计算。

蒸汽管道压降计算

根据温差计算管道散热量Q 蒸汽进口温度 蒸汽平均压力 假设蒸汽出口温度 实际计算蒸汽出口温度 进出口温差 蒸汽平均比热容 蒸汽流量 管道允许散热量 管托底板温度 管托筋板及立板面积 管托跨距 管托数量 管托立板及筋板平均温度 管托散热量 T1 P T2 T2' ΔT C G Q T管托 M l t Tm Q管托 tm ta v a ts' λ di d0 δ L q Q管道 ts 已知l=6m t=L/l Q管托=a(Tm-ta)*M*t 保温层散热量Q管道 介质平均温度 环境温度 风速 放热系数 假设外表面温度 导热系数 管径 保温外径 保温厚度 管道长度 允许散热量 管道散热量 保温材料外表面温度 tm=(T1+T2)/2 根据该地区的气候条件查得(厦门) 根据该地区的气候条件查得(厦门) a=11.63+7*v^0.5 0.041+0.000112(tm+ts')/2 d0=d1+2*δ (硅酸铝镁) 计算 已知 已知 计算 假设 已知 已知 已知 已知 已知 计算 计算 计算 ℃ ℃ w/s W/m2*k ℃ W/m*k mm mm mm m w/m w ℃ 381.7 20.9 3.25 24.25 23.60 0.064 508 1008 250 4000 209.14 836545.17 23.62 已知 已知 假设 计算 计算 已 ℃ ℃ kJ/kg℃ t/h W ℃ m2 m 个 ℃ W 390 3.7 373.4 373.37 16.63 2.3760851 100.0 1097396.28 90.00 0.155 6.000 666.67 125.00 260851.11

T2'=T1-q*3.6/(1000*C*G) Δ T=T1-T2 根据压力和平均温度查焓熵图 Q≥Q管道+Q管托 管托散热量Q管托

hysys蒸汽管道压降计算

hysys管道压降计算一概述管道压降为管道摩擦压降、静压降以及速度压降之和。

管道摩擦压降包括直管、管件和阀门等的压降,同时也包括孔板、突然扩大、突然缩小以及接管口等产生的局部压降;静压降是由于管道始端和终端标高差而产生的;速度压降是指管道始端和终端流体流速不等而产生的压降。

对复杂管路分段计算的原则,通常是在支管和总管(或管径变化处)连接处拆开,管件(如异径三通)应划分在总管上,按总管直径选取当量长度。

总管长度按最远一台设备计算。

对因结垢而实际管径减小的管道,应按实际管径计算。

管壁粗糙度的选用应考虑到流体对管壁的腐蚀、磨蚀、结垢以及使用情况等因素。

如无缝钢管,当流体是石油气、饱和蒸汽以及压缩干空气等腐蚀性小的流体时,可选取绝对粗糙度ε=0.2mm;输送水时,若为冷凝液(有空气)则取ε=0.5mm;纯水取ε=0.2mm;未处理水取ε=0.3~0.5mm;对酸、碱等腐蚀性较大的流体,则可取ε=1mm或更大些。

对工程设计中常见的牛顿流体的单相流、汽液两相流管道压降可利用aspen plus的相关模型或者杨总编的excel压降计算程序来计算,二者差别不大。

非牛顿流体的流动阻力以及气力输送和浆液流管道的压降计算参见有关专题。

二基本信息和物性模型的选择为利用Aspen plus计算管道压降,首先必须在确定组分的条件下,选择合适的物性计算模型。

Aspen 模拟流程的一般计算步骤如下:1启动Aspen用户界面程序,快捷方式名称Aspen plus user interface,对应可执行程序为apwn.exe。

该快捷方式通常位置:程序-->Aspentech-->Aspen Engineering suit-->Aspen plus 10.2--> Aspen plus user interface。

可用右键单击,将其复制到桌面上来。

在启动窗口Aspen plus startup选择Template选项,单击ok,在随后出现的窗口中的Simulations标签下根据应用类别选择一合适的模板,比如Chemicalswith Metric Units,适用于化学品制造工业,计算中采用公制单位。

蒸汽管道压力降计算书

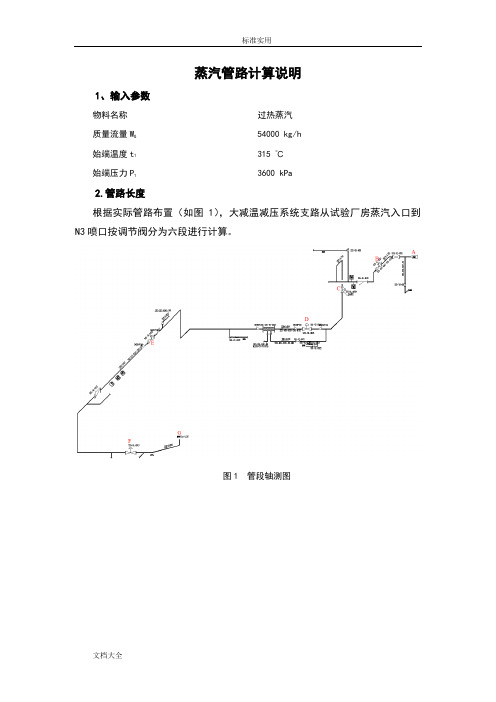

标准实用蒸汽管路计算说明1、输入参数物料名称过热蒸汽质量流量W G 54000 kg/h始端温度t1 315 ℃始端压力P13600 kPa2.管路长度根据实际管路布置(如图1),大减温减压系统支路从试验厂房蒸汽入口到N3喷口按调节阀分为六段进行计算。

图1 管段轴测图标准实用文档大全表1 管路长度(不包含调节阀)项目A→B B→C C→D D→E E→F F→G数量(个)当量长度(m)数量(个)当量长度(m)数量(个)当量长度(m)数量(个)当量长度(m)数量(个)当量长度(m)数量(个)当量长度(m)管道规格DN200 DN200 DN200 DN250 DN250 DN250管道内径d(m)0.1941 0.1941 0.1941 0.248 0.248 0.248直管段l(m) 5.95 8.72 4.18 19.445 16.70 2.76 弯头45° 1 3.968 弯头90° 1 5.823 4 23.292 2 11.646 3 22.32 2 14.88 1 7.44 标准三通(直通) 1 3.882 1 3.882 2 9.92 2 9.92 1 4.96 标准三通(分枝) 1 11.65截止阀(全开) 1 58.23止回阀 1 24.80截面积变化12.72 总长度L(m)70.00 47.54 19.71 51.69 66.3 31.853.按等温流动计算 A →B 段:设调节阀B 阀前压力P 2=3550 kPa 过热蒸汽密度511(0.461126.1)0.0097 1.32410t tPρ-=+-+⨯3114.319kg m ρ= 3214.105kg m ρ=因此 314.31914.10514.10514.1763m kg m ρ-=+=查得过热蒸汽粘度μ=0.0204 mPa.s 雷诺数 654000Re 354354 4.8310194.10.0204G W d μ==⨯=⨯⨯取ε=0.2mm ,则ε/d=0.2/194.1=0.00103查《HG-T 20570.7 管道压力降计算》图1.2.4-1得,λ=0.0205 摩擦压力降2352356.26100.020*********.26109.81194.114.17665.80G f mLW P g d kPaλρ∆=⨯⨯⨯=⨯⨯⨯⨯= P 2=P 1-△P f =3600-65.80=3534.20 kPa 与假设相符。

蒸汽管道压降计算

0.300331389 41.73677165 219 208 7 1.9800E-05 5.80E-06 1.50E+06 0.3 0.001442308 0.018 20 2 0.36 7.2 0 0.25 0.25 7.45 190.3846154 2200 197.8346154 573732.2584 0.631105484 0.198894516 0.760368053

υ 1

h1 p2' t2 ρ 2

kj/kg Mpa

℃ kg/m3 m3/kg

υ 2

ppj

Mpa m3/kg m/s mm mm mm Pa.s

m /s

2

υ pj

w Dw Di δ η 1 γ Re ε λ n1 n2 ξ j1 ξ jw ξ j2 ξ j3 ξ jf ξ j ξ y L ξ t Δ P1 ΔP P2 B

符 号 p1 t1 G ρ 1

单位 Mpa

℃

公

式

t/h

kg/m3 m3/kg

数值1(Φ 219x7) 0.83 250 17 3.411 0.293169159 3032 0.7 210 3.2521 0.30749362 0.765

数值1(Φ 273x8) 0.83 250 17 3.411 0.293169159 3032 0.7 210 3.2521 0.30749362 0.765 0.300331389 27.33878921 273 257 8 1.9800E-05 5.80E-06 1.21E+06 0.3 0.001167315 0.018 20 2 0.36 7.2 0 0.25 0.25 7.45 154.0856031 2200 161.5356031 201000.0151 0.221100017 0.608899983 0.266385562

中压蒸汽管道压降及管径选择

V 0 管内介质的体积流量, m 3 /h 介质在工作条件下的密 度, kg/m 3

u 介质在管内的平均流速 , m/s

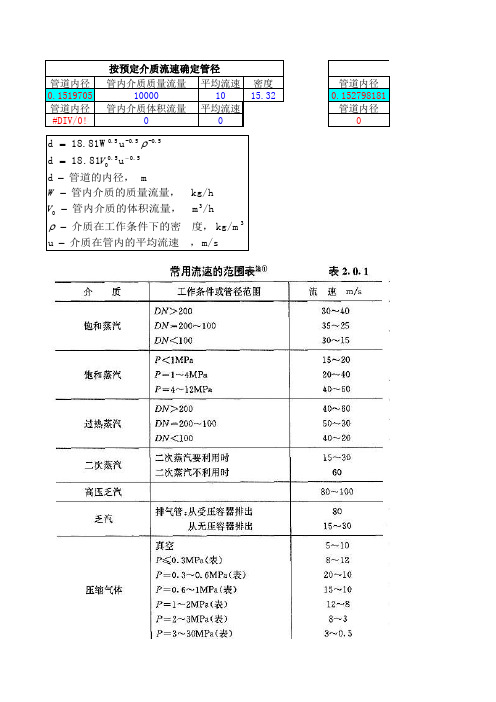

按每100m计算管长的压力降控制值来选择管径 管内介质质量流量 密度 介质的动力粘度 100m计算管长的压力降控制值 10000 15.62 0.00002774 9 管内介质体积流量 密度 介质的动力粘度 21 0 1 1 1

管道内径 0.1519705 管道内径 #DIV/0!

按预定介质流速确定管径 管内介质质量流量 平均流速 10000 10 管内介质体积流量 平均流速 0 0

按每100m计算管 密度 15.32 管道内径 0.152798181 管道内径 0

d 18.81W 0.5 u -0.5 -0.5 d 18 . 81V 00.5 u 0.5 d 管道的内径, m W 管内介质的质量流量, kg/h

0.207 d 18.16W 0.38 0.207 0.033 Pf100 0.207 d 18.16V00.38 0.173 0.033 Pf100

5

介质的动力粘度, Pa s Pf100 100m计算管长的压力降控制 Nhomakorabea,kPa

蒸汽管道压降及管径计算3

蒸汽管道压降及管径计算3蒸汽管道压降及管径计算一、现场条件1、从公用部的分汽缸预留口一次阀后法兰起至汽电部除氧器连排进汽管接入口止。

2、分汽缸蒸汽参数:温度150?~压力0.5MPa,表压,~流量0-10t/h~管道引出口为DN100的阀后法兰。

3、除氧器参数:设计值:温度230?~压力1.25MPa,表压,,实际运行工况值:发电50MW时~温度140?~压力0.25-0.3MPa~管道接入口为DN400无缝钢管开孔。

二、计算条件1、起点分汽缸蒸汽参数取:温度150?~压力0.5MPa,表压,~流量10t/h。

2、终点除氧器参数取:温度140?~压力0.3MPa。

3、管道压力取平均值:P=0.5Mpa; P=0.3Mpa. 12P= (P+ P)/2=(0.5+0.3)/2=0.4 Mpa. 123 、平均密度:查表0.5Mpa时ρ ;查表0.3Mpa时ρ41/v=1/0.3746=2.669kg/m1=3 1/v=1/0.6056=1.651kg/m2= 3 ρ (ρρ/2=(2.669+1.651)/2=2.16kg/m=1+2)5、管道直径计算~流速取w=35m/s。

d=594.5?q/wρ=594.5?10/(35*2.16)= 216.21 mm m取d=219mm6、流量10t/h~管径DN200~计算流速w~压力降R。

查图,5-9c动力管道设计手册,计算得:W=82 m/s ~R=320Pa/m 实际流速w’=W/ρ=82/2.669=31.09m/s.实际压力降R’=R/ρ=320/2.669=119.Pa/m7、管径DN219~压力0.4Mpa计算流速w~压力降R, 流量q m查表,5-9c动力管道设计手册,得:w’=35m/s~R’=172Pa/m,q=11250Kg/h=11.25t/h. m8、管道压力总阻力计算按K=0.2时 DN200 无缝钢管20g λ=0.0222(表5-119动力管道设计手册) 直管 L=213m截止阀 L=66m*5个=330m dR=4d 90度弯头 L=6.4m*21个=134.4m dΔP=1.15*2.16*35*35/2*1000*0.0222/219*(213+330+134)+10*0.0222(21.5-1) =104413+4.55=104417 Pa8、允许单位压力降6R=(P- P)10/1.15(L+L) 12d=(0.5-0.3)*1000000/1.15(213+464) =256.8Pa/m下面是三个励志小故事,不需要的朋友可以下载后编辑删除!!!谢谢~~~你可以哭泣,但不要忘了奔跑2012年,我背着大包小包踏上了去往北京的火车,开启了北漂生涯。

过热蒸汽管道压降温降计算

21.50 21.50 21.50 1.8100E-05 2.0200E-05 2.2300E-05

5.21E-06 6.30E-06 7.48E-06 3.11E-06 3.87E-06 4.69E-06 3.00E+06 2.72E+06 2.49E+06 3.39E+06 3.04E+06 2.76E+06 0.0002 0.0002 0.0002 0.0002 0.0002 0.0002 0.00048544 0.00048544 0.00048544 0.00055402 0.00055402 0.000554 0.01657339 0.01657339 0.01657339 0.01707425 0.01707425 0.0170743 1000 1000 1000 1000 1000 1000 0 95428.63 0.10 0.90 82.37 188.38 0 104626.20 0.12 0.88 103.84 237.48 0 113666.80 0.13 0.87 127.43 291.44 0 112427.12 0.12 1.38 61.51 130.82 0 125607.80 0.14 1.36 80.39 170.98 0 138193.63 0.15 1.35 101.35 215.55

输入 2672800 输入 0.018482 输入

15.87 3239.13 391.4 8.6

6.20 2871.90 241.1 8.9

8.11 2999.39 291 9

10.22 3115.08 340.8 9.2

12.55 3225.95 390.3 9.7

输入

5.4 6.4 7.4 8.6

供热管网压降温降计算

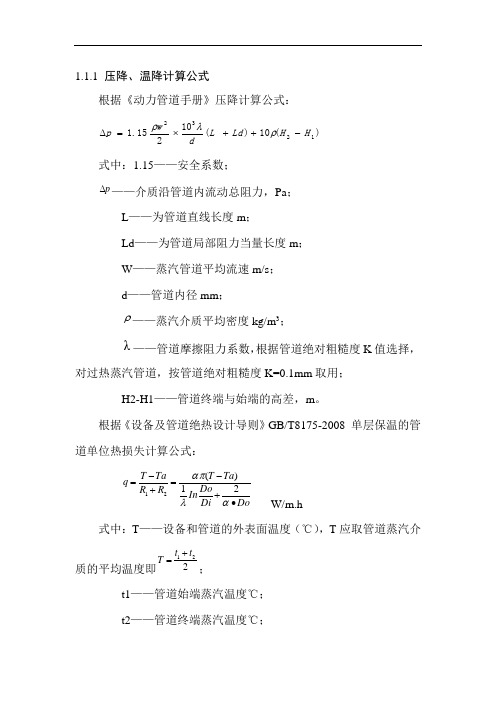

1.1.1 压降、温降计算公式根据《动力管道手册》压降计算公式:)(10)(10215.11232H H Ld L d w p -++⨯=∆ρλρ式中:1.15——安全系数;p ∆——介质沿管道内流动总阻力,Pa ;L ——为管道直线长度m ;Ld ——为管道局部阻力当量长度m ;W ——蒸汽管道平均流速m/s ;d ——管道内径mm ;ρ——蒸汽介质平均密度kg/m 3;λ——管道摩擦阻力系数,根据管道绝对粗糙度K 值选择,对过热蒸汽管道,按管道绝对粗糙度K=0.1mm 取用;H2-H1——管道终端与始端的高差,m 。

根据《设备及管道绝热设计导则》GB/T8175-2008 单层保温的管道单位热损失计算公式:Do Di Do In Ta T R R Ta T q ∙+-=+-=αλαπ21)(21 W/m.h 式中:T ——设备和管道的外表面温度(℃),T 应取管道蒸汽介质的平均温度即221t t T +=;t1——管道始端蒸汽温度℃;t2——管道终端蒸汽温度℃;Ta ——环境温度,根据工程情况定℃;R1——保温层热阻 对管道(m.K )/W ;对平面:(m 2.K)/W ; R2——保温层表面热阻 对管道(m.K )/W ;λ——保温材料制品在平均温度下导热系数W/(m.K ); Do ——保温层外径 m ;Di ——保温层内径 m ;α——保温层外表面与大气的换热系数 W/(m 2.K ),w 36α+= GB/T8175-2008规范推荐.K W/m .α26311= 此时风速w 为3.5m/s 。

管径计算是按照正常负荷计算管径,同时以最大负荷及最小负荷校核计算后综合选取的。

蒸汽管道压降温降计算EXCEL软件

闸阀1只 ξj1=20*λ(单个弯头阻力系数) ξjw=n1*ξj1(弯头局部阻力系数:r/d=1) 查汽规(止回阀门阻力系数:L/Di=50) 查汽规(闸阀阻力系数) ξjf=ξj2+1*ξj3 ξj=ξjw+ξjf ξy=λ*L/Di

ξt=ξj+ζy ΔP1=ξt*w2/2*υ △p=1.1*△p1/1000000(阻力预留10%预量) P2=P1-ΔP Δp/p1

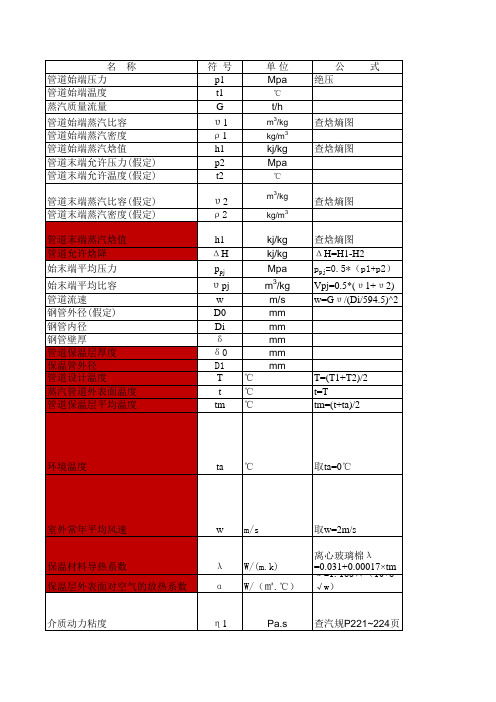

名称 管段始端压力 管段始端温度 蒸汽流量

管段始端蒸汽比容 管段始端蒸汽焓值 管段末端允许压力(假定) 管段末端允许温度(假定)

管段末端蒸汽比容(假定) 平均压力

平均比容 管道流速计算 抽汽管道管外径(假定) 抽汽管道管内径 抽汽管道壁厚 介质动力粘度

介质运动粘度 雷诺系数 管道等值粗糙度 管道相对粗糙度 管道摩擦系数 管道弯头个数 管道上阀门个数 单个弯头局部阻力系数 弯头处局部总阻力系数 止回阀局部阻力系数 闸阀局部阻力系数

终端压力计算误差 %

数值1(Φ426x8) 1

200 5

0.206 2828.27

0.8 170 0.2211 0.900

0.21355 24.1682626

133 125

5

0.2 0.0016 0.015

50 1 0.25 12.5 0 0.25 0.25 12.75 120 1000 132.75 181549.8191 0.199704801 0.800295199 0.199704801

单位 Mpa

℃

t/h

m3/kg

kj/kg Mpa

℃ m3/kg

Mpa m3/kg m/s mm mm mm Pa.s

m2/s

长输蒸汽管道的温降和压降的计算方法研究

长输蒸汽管道的温降和压降的计算方法研究I. 引言II. 相关理论A. 热力学基础B. 管道流体力学基础III. 计算温降和压降的方法A. 温度降低计算方法1. 傅里叶热传导定律2. 内能方程B. 压降计算方法1. 流体阻力公式2. 考虑弯头、阀门和管道接口的阻力修正3. 流量计算方法IV. 案例分析A. 设计长度内输送中长输蒸汽管道的压降计算B. 天然气长输管道的压降计算V. 结论和展望I. 引言随着工业化与城市化水平的提高,管道运输已成为现代工业的一项重要方式。

在液体或气体输送的过程中,管道内部的流体将产生热和压降。

因此,准确计算管道内的温降和压降对管道的设计和运行至关重要。

长输蒸汽管道作为重要的能源输送方式,其温降和压降的计算更加显得重要。

因此,本文将研究长输蒸汽管道的温降和压降的计算方法。

II. 相关理论A. 热力学基础长输蒸汽管道中,管道内的蒸汽流体内部会发生热传导、对流和辐射传热等多种传热方式。

其中,热对流传热是主要的传热方式之一。

设管道内蒸汽的平均温度为T,内径为D,流量为Q,则热对流传热时管道内蒸汽的热传导率h可根据Nusselt 数Nu计算得到。

B. 管道流体力学基础在管道内输送流体的过程中,管道内流体的速度和压力都会发生变化,从而在管道内产生阻力。

考虑到管道内部的不同形状和结构,管道内部阻力的计算方法不同。

同时,管道内的流体速度和流量之间、流量与压力之间也存在着一定的关系,一般需要将它们联系起来一起计算。

基于这些关系,我们可以推导出管道流体动力学的基本方程。

III. 计算温降和压降的方法A. 温度降低计算方法蒸汽管道内流体的温度降低是由内能流失及管道散热流失两个方面导致的。

在不同的情况下,这两个方面的影响程度和计算方法也不同。

1. 傅里叶热传导定律傅里叶热传导定律指出,热传导速率正比于管道上下表面温度之差,反比于管道的厚度。

同时,管道内部存在多种热传导方式,如传热导率k、面积S和传热距离l等,将它们综合运用可得到热传导方程:q = -kS(dT/dx)其中q表示单位时间内管道内能流失的热量,k为传热导率,S为管道的横截面积,dT/dx为管道内蒸汽温度的梯度。

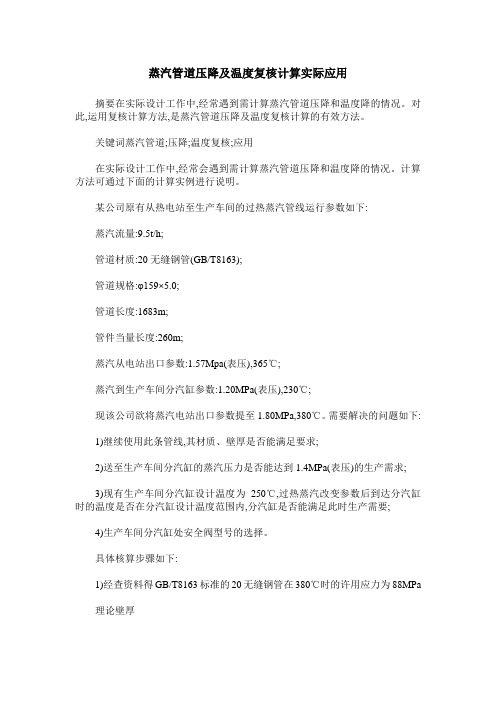

蒸汽管道压降及温度复核计算实际应用

蒸汽管道压降及温度复核计算实际应用摘要在实际设计工作中,经常遇到需计算蒸汽管道压降和温度降的情况。

对此,运用复核计算方法,是蒸汽管道压降及温度复核计算的有效方法。

关键词蒸汽管道;压降;温度复核;应用在实际设计工作中,经常会遇到需计算蒸汽管道压降和温度降的情况。

计算方法可通过下面的计算实例进行说明。

某公司原有从热电站至生产车间的过热蒸汽管线运行参数如下:蒸汽流量:9.5t/h;管道材质:20无缝钢管(GB/T8163);管道规格:φ159×5.0;管道长度:1683m;管件当量长度:260m;蒸汽从电站出口参数:1.57Mpa(表压),365℃;蒸汽到生产车间分汽缸参数:1.20MPa(表压),230℃;现该公司欲将蒸汽电站出口参数提至1.80MPa,380℃。

需要解决的问题如下:1)继续使用此条管线,其材质、壁厚是否能满足要求;2)送至生产车间分汽缸的蒸汽压力是否能达到1.4MPa(表压)的生产需求;3)现有生产车间分汽缸设计温度为250℃,过热蒸汽改变参数后到达分汽缸时的温度是否在分汽缸设计温度范围内,分汽缸是否能满足此时生产需要;4)生产车间分汽缸处安全阀型号的选择。

具体核算步骤如下:1)经查资料得GB/T8163标准的20无缝钢管在380℃时的许用应力为88MPa理论壁厚=1.792mm管道壁厚负偏差取15%则C1=δ×15%=0.269mm管道壁厚腐蚀裕量C2取1mm管道设计壁厚为δs=δ+C1+C2=3.061mm现有管道壁厚为5mm,大于管道设计壁厚 3.061mm,故原管道材质和壁厚能够满足继续使用的要求。

2)现有蒸汽管道从电站出口参数为:P=1.57MPa,t=365℃,流量Q=9.5t/h。

查得过热蒸汽密度为5.835kg/m3,通过流量计算其流速为:25.59m/s压力降计算公式公式中相对于很小,可以忽略不计,所以公式可取公式中其他参数已知,只有λ是未知,而λ是根据钢管绝对粗糙度K值而确定的。

蒸汽管道计算书

蒸汽管道计算书1. 蒸汽管道管径选择:①管径按质量流量计算d = 式中m q 表示工作状态下的质量流量(t/h ),已经条件0.5MPa 下m q =10t/h ; w 表示工作状态下的流速(m/s ),取w=35m/s ;ρ表示工作状态下的密度(kg/m ³),0.5MPa 下饱和蒸汽压密度为2.679kg/m ³;d ==197.0mm ,取DN200管径满足要求。

②按管径DN150计算蒸汽流速22(594.5)m q w dρ==58.6m/s (超出饱和蒸汽安全流速30~40m/s ) ③综上所述选择DN200管径较为合适。

2. 压力降计算:2321101.15[()]10()2w p L H H d ρλξρ∆=++-∑式中1.15为安全裕度;ρ表示介质的平均密度(kg/m ³),起点0.5MPa 下饱和蒸汽压密度为 2.679kg/m ³,终点0.3MPa 下饱和蒸汽压密度为1.672kg/m ³,平均密度 ρ=2.176kg/m ³;w 表示介质平均流速(m/s ),取平均值35m/s ;λ表示摩擦阻力系数,DN200常用钢管摩擦阻力系数取值0.0379; d 表示管道内径,已知值200mm ;L 表示管道直线段总长度,已知值230m ;对于气体,10 ρ(H2-H1)忽略;ξ∑局部阻力系数的总和,包括8个R=4d 光滑弯头1ξ=8×3.2=25.6m ,5个DN200闸阀2ξ=5×3.2=16m ,1个DN100闸阀3ξ=1.3m ,1个焊接 异径管4ξ=3.2m ,5个DN200光滑矩形补偿器5ξ=5×12=60m ,进出设备扩大与缩小6ξ=2m ,ξ∑= 1ξ+2ξ+3ξ+4ξ+5ξ+6ξ=108.1m2321101.15[()]10()2w p L H H d ρλξρ∆=++-∑=232.4KPa 。

蒸汽管道压降计算

蒸汽管道压降计算1. 背景蒸汽管道中的压降是指沿管道长度方向,压力的降低量。

在工程实践中,为保证蒸汽能够正常运行,需要对蒸汽管道中的压降进行计算。

本文将介绍蒸汽管道压降计算的方法及注意事项。

2. 计算公式2.1 费罗伊公式费罗伊公式是计算管道内流体压力和流量关系的经典公式:ΔP=f×L/D×ρ×V2/2其中:•ΔP:管道长度内的压降•f:管道阻力系数,与流量、管道材质和管道壁面粗糙度等有关•L:管道长度•D:管道直径•ρ:流体密度•V:流体速度2.2 根据虚拟摩擦系数计算压降在计算蒸汽管道压降时,可以采用虚拟摩擦系数法计算阻力系数,具体公式如下:f=(1/4)×[1/(log10(k/3.7+5.74/Re0.9))]2其中:•k:相对粗糙度•Re:雷诺数2.3 根据流速计算压降当管道流速较小时,可以采用以下公式计算压降:ΔP=K×ρ×L×V其中:•K:管道比例系数,一般为80~130左右3. 注意事项在进行蒸汽管道压降计算时,需要注意以下几个问题:1.流量计算:根据物料的流量要求和管道截面积计算流速和流量2.流速范围问题:管道中流速过大或过小均会影响计算结果,一般建议流速范围控制在0.5~10m/s之间3.管道材质问题:管道材质对管道阻力系数有直接影响,在进行计算时需要考虑每种材质的特点和管道壁面粗糙度等因素4.管道长度问题:管道长度直接影响压降的大小,在进行计算时需要准确测量管道长度5.流动状态问题:在计算过程中需要考虑流体的状态,是否属于进口、中间、出口流体状态不同,对计算结果也有一定的影响4. 总结蒸汽管道压降计算是工程实践中的一个重要问题,本文介绍了常用的计算公式和注意事项。

在实际工程中,需要根据具体情况灵活选择不同的计算方法和技术手段,以保证计算精度和实用性。

管道压降计算

数值1(Φ426x8) 0.85 290 60

3.7495

0.266702227 3032 0.5.338462489 42.72577585

管道弯头个数 管道上阀门个数 单个弯头局部阻力系数 弯头处局部总阻力系数 止回阀局部阻力系数 闸阀局部阻力系数

管道局部阻力系数 管道沿程阻力系数 管道总长 管道阻力系数

管道压降 管道压降 终端管道实际压力 管道压降比值

符号

p1 t1 G ρ1

υ1

h1 p2' t2 ρ2

υ2

ppj

υpj

w Dw Di δ η1

查汽规P162~165页

γ=η1*υ1

Re=w*Di/γ 查汽规P166页 ε/Di 查汽规P39页莫迪图

每90米一个π弯

闸阀1只 ξj1=20*λ(单个弯头阻力系数) ξjw=n1*ξj1(弯头局部阻力系数:r/d=1) 查汽规(止回阀门阻力系数:L/Di=50) 查汽规(闸阀阻力系数) ξjf=ξj2+1*ξj3 ξj=ξjw+ξjf ξy=λ*L/Di

名称 管段始端压力 管段始端温度 蒸汽流量 管段始端蒸汽密度

管段始端蒸汽比容 管段始端蒸汽焓值 管段末端允许压力(假定) 管段末端允许温度(假定) 管段末端蒸汽密度(假定)

管段末端蒸汽比容(假定) 平均压力

平均比容 管道流速计算 抽汽管道管外径(假定) 抽汽管道管内径 抽汽管道壁厚 介质动力粘度

介质运动粘度 雷诺系数 管道等值粗糙度 管道相对粗糙度 管道摩擦系数

426 410

8 1.9800E-05

集中供热长距离蒸汽管道压降和温降计算分析

2021 年第 36 卷

1. 2 压降计算模型

影响管道内蒸汽输送沿途压降的主要因素包括

管道摩擦阻力系数、 表面粗糙度、 管道内径、 蒸汽

流 速 和 蒸 汽 密 度 等 因 素, 具 体 计 算 公 式 见 公 式 (1) ~ 公式 (4) [13,16] 。Biblioteka ΔP = RmL(1)

Rm

=

6. 25

×

E-mail: zengxin@ cctegce. com

第3 期

曾 鑫: 集中供热长距离蒸汽管道压降和温降计算分析

65

0 引 言

工业园区作为经济发展重要的载体, 已成为我 国经济发展的重要形式和主要力量[1] 。 事实证明, 产业集聚效应在提高工业园区的产业竞争力方面发 挥了重要作用[2] 。 工业园区中的印染、 纺织、 造 纸、 食品和化工等企业因生产工艺或采暖需要, 存 在大量的用热需求。 传统的供热模式采用分散式供 热, 即各企业自建锅炉实现自给自足。 随着国家节 能减排和环保政策日趋严格, 分散式供热模式因供 热效率较低、 环保排放未达标和政府监管等因素逐 步被集中供热方式替代。 集中供热是指将数量众多 的热用户通过热力管网连接起来, 由一个或多个热 源统一供热的一种供热系统[3] , 其供热模式对于 节约一次能源、 减少排放、 改善环境污染、 提高当 地基础设施配套水平、 促进当地经济发展有着重要 的意义[4-5] 。 此 外, 集 中 供 热 促 使 污 染 物 排 放 由 “多面” 缩减为 “ 单点”, 契合当前环保发展趋势 要求同时也便于政府部门监督管理[6] , 是未来工 业园区发展的重要方向。

集中供热长距离蒸汽管道压降和温降计算分析

曾 鑫

( 中煤科工清洁能源股份有限公司, 北京 100013)

蒸汽管道系统压力损失计算

蒸汽管道系统压力损失计算摘要:以某电厂主蒸汽管道系统为例,采用介质比容变化不大的方法计算主蒸汽管道系统压力损失,根据实际计算压降参考评估设计压降,探讨介质比容变化不大的蒸汽管道系统压力损失计算流程、计算难点。

旨在总结、梳理介质比容变化不大蒸汽管道压力损失计算的一般方法,对后续蒸汽管道设计起指导作用。

关键词:介质比容;压力损失;蒸汽管道;计算方法0引言压力损失是管路系统设计和运行的一个重要参数。

准确的压力损失计算对于管径选择、输送设备选型等是必不可少的,可有效地节约管道系统材料及运行的成本并保证设计的可靠性。

蒸汽在管内流动时,由于压力变化,其比容也随之变化,使其压力损失计算比较复杂,按《火力发电厂设计技术规程》DL5000~2000,8.1.2“大容量机组锅炉过热器出口至汽轮机进口压降,宜为汽轮机额定进汽压力的5%”,这一常规在国内作为确定机炉蒸汽初参数匹配的指导准则,通常也是工程设计中用来控制主蒸汽管道允许压降的主要依据,但从实践情况来看,大多数火电厂的机炉压降与额定值或设计值之间差距明显,本文旨在探讨总结介质比容变化不大的蒸汽管道系统压力损失计算方法,对蒸汽管道系统压力损失有更深层次的理解,并为后续的蒸汽管道设计提供一定的理论依据。

1蒸汽管道压力损失定义、分类定义:蒸汽管道压力损失计算就是按照给定的管道布置、管径、介质流量及其参数进行蒸汽管道始终端的压差计算,或确定蒸汽管道任一截面上的介质状态及蒸汽管道的通流能力。

分类:1)介质比容变化不大:管道终端与始端介质比容比不大于1.6 或压降不大于初压40%的蒸汽管道压力损失。

2)介质比容变化大:蒸汽管道终端和始端的介质比容比大于1.6 或压降大于初压40%的蒸汽管道。

2蒸汽管道压力损失计算图1:某厂主蒸汽管道分段计算示意图3)计算过程由图1,记A点为2#过热器出口,E、F为2#汽机进口,依次计算B、C、D、E、F点处蒸汽压力,从而计算整个蒸汽管道系统的压力损失。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

0.02220499 40.47100542 273 197 38 3.2400E-05 6.16E-07 1.30E+07 0.15 0.000761421 0.018 4 1 0.36 1.44 0 0.25 0.25 1.69 18.27411168 200 19.96411168 736304.4223 0.809934865 16.79006514 0.046019026

m Pa MPa MPa

公

式

数值1(Φ 426x8) 17.6 546 200 52.63 0.01900057 3409 13.24 535 39.3555 0.025409409 15.420

Vpj=0.5*(υ 1+υ 2) w=Gυ /(Di*0.001/594.7)^2

查汽规P162~165页 γ =η 1*υ 1 Re=w*Di/γ 查汽规P166页 ε /Di 查汽规P39页莫迪图 每90米一个π 弯 闸阀1只 ξ j1=20*λ (单个弯头阻力系数) ξ jw=n1*ξ j1(弯头局部阻力系数:r/d=1) 查汽规(止回阀门阻力系数:L/Di=50) 查汽规(闸阀阻力系数) ξ jf=ξ j2+1*ξ j3 ξ j=ξ jw+ξ jf ξ y=λ *L/Di ξ t=ξ j+ζ y Δ P1=ξ t*w2/2*υ △p=1.1*△p1/1000000(阻力预留10%预量) P2=P1-Δ P Δ p/p1

符 号 p1 t1 G ρ 1

单位 Mpa

℃

t/h

kg/m3 m3/kg

υ 1

h1 p2' t2 ρ 2

kj/kg Mpa

℃ kg/m3 m3/kg

υ 2

ppj

Mpa m3/kg m/s mm mm mm Pa.s

m2/s

υ pj

w Dw Di δ η 1 γ Re ε λ n1 n2 ξ j1 ξ jw ξ j2 ξ j3 ξ jf ξ j ξ y L ξ t Δ P1 ΔP P2 B

名 称 管段始端压力 管段始端温度 蒸汽流量 管段始端蒸汽密度 管段始端蒸汽比容 管段始端蒸汽焓值 管段末端允许压力(假定) 管段末端允许温度(假定) 管段末端蒸汽密度(假定) 管段末端蒸汽比容(假定) 平均压力 平均比容 管道流速计算 抽汽管道管外径(假定) 抽汽管道管内径 抽汽管道壁厚 介质动力粘度 介质运动粘度 雷诺系数 管道等值粗糙度 管道相对粗糙度 管道摩擦系数 管道弯头个数 管道上阀门个数 单个弯头局部阻力系数 弯头处局部总阻力系数 止回阀局部阻力系数 闸阀局部阻力系数 管道局部阻力系数 管道沿程阻力系数 管道总长 管道阻力系数 管道压降 管道压降 终端管道实际压力 管道压降比值

数值1(Φ 426x8) 0.75 290 50 3.3455 0.298908982 3034.7 0.5 260 2.4377 0.410222751 0.625 0.354565867 37.29881999 426 410 8 1.9800E-05 5.92E-06 2.58E+06 0.3 0.000731707 0.018 60 1 0.36 21.6 0 0.25 0.25 21.85 70.24390244 1600 92.09390244 180673.3682 0.198740705 0.551259295 0.264987607

数值1(Φ 273x11。5) 8.4 480 145 26.06 0.038372985 3034.7 8 260 2.4377 0.410222751 8.200 0.224297868 68.426025 426 410 8 1.9800E-05 7.60E-07 3.69E+07 1.3 0.003170732 0.018 60 1 0.36 21.6 0 0.25 0.25 21.85 70.28780488 1601 92.13780488 961668.3945 1.057835234 7.342164766 0.125932766