第三章 多组分精馏

第3章多组分精馏

2、溶剂的选择性:当原有两组分 A和B的沸点相近, 非理想性不大,加入溶剂后,溶剂与A形成具有较强 正偏差的非理想溶液,与B 形成负偏差溶液或理想溶 液,从而提高了A对B的相对挥发度。溶剂的作用在 于对不同组分相互作用的强弱有较大差异。

在同样压力下,共沸精馏的操作温度通常比萃取精 馏低,故共沸精馏更适用于分离热敏性物料;

共沸精馏可连续操作,也可间歇操作,萃取精馏一 般只能连续操作。

2021年6月

9

二、特殊精馏简介

3、反应精馏

1)加入C物质,使之与原体系中的A发生反应,从 而削弱A与B的结合力。

通过反应强化分离

2)反应与分离在塔内同时进行,生产另一种物质 的过程-耦合技术。如乙醇、乙酸反应生成乙酸乙 酯与水,是可逆反应。在塔内反应的同时,将产物 从塔顶采出,提高了反应转化率。

25

一、萃取精馏流程

溶剂的加入位置: 1)若加料混合物是最低 恒沸物,一般在进料口 以上,塔顶几块板下加 入。溶剂进口以上部分 称为溶剂回收段。 2)若进料是最高恒沸物, 溶剂与加料一块加入。

加入位置还与萃取剂的 性质有关。

2021年6月

26

二、萃取原理-溶剂的作用

-增大原有组分的相对挥发度

A2s

如果 xs =0

ln(

1 2

)

s

A21 1 2x1

或

ln = ln(

p

s 1

ps2

)T2

A21 1 2x1

忽略温度对蒸汽压比值的影响,在x1 x1时,可得出:

多组分精馏专

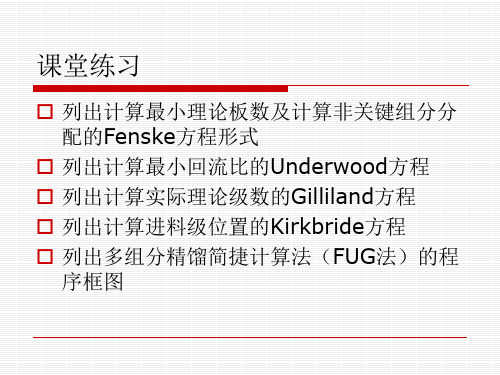

3.3 最少理论板数 Nmin

精馏塔在操作过程中,将塔顶蒸气全部冷凝, 精馏塔在操作过程中,将塔顶蒸气全部冷凝,其 凝液全部返回塔顶作为回流,称此操作为全回流, 凝液全部返回塔顶作为回流,称此操作为全回流,回 流比R为无穷大(R=∞)。 此时通常不进料,塔顶、 流比R 为无穷大( R=∞) 此时通常不进料, 塔顶 、 塔底不采出。故精馏塔内气、液两相流量相等, 塔底不采出 。 故精馏塔内气 、 液两相流量相等 , L = 两操作线效率均为1 并与对角线重合。 V,两操作线效率均为1,并与对角线重合。由于全回 流操作时,使每块理论板分离能力达到最大, 流操作时,使每块理论板分离能力达到最大,完成相 同的分离要求,所需理论板数最少, 同的分离要求,所需理论板数最少,并称其为最小理 论板数Nmin 。

即

ϕ l=DxD,l/Fzl

某精馏塔进料中含n-C600.33, n[ 例 ] : 某精馏塔进料中含 , C700.33, n-C800.34。 要求馏出液中 , 。 要求馏出液中n- C70 含量不大于0.011,釜液中 含量不大于 ,釜液中n-C60含量不大于 0.015(以上均为摩尔分数 。 若进料流率为 以上均为摩尔分数)。 以上均为摩尔分数 100kmol/h,试求馏出液和釜液的流量及 / , 组成。 组成。

W,x W,i ,w i

总物料衡算式: 总物料衡算式: F=D+W 组分物料衡算式: 组分物料衡算式: fi=di+wi 对于轻组分i w =0; 对于轻组分i: i=0;di=fi 对于重组分j:j=0;wj=fj 对于重组分j d =0; 馏出液的流量 D=∑di+dl+dh=∑fi+dl+dh 塔釜液流量 W=∑wj+wl+wh=∑fj+wl+wh 1≤i≤l- 1≤i≤l-1 h+1≤j≤c

第三章多组分精馏

第三章多组分精馏⼀、填空题1、仅在塔顶或塔釜出现的组分为()。

2、在多组分精馏过程中,全回流时所需理论板数(),在最⼩回流⽐下所需理论板数()。

3、萃取精馏塔在萃取剂加⼊⼝以上需设()。

4、恒沸精馏过程恒沸剂的加⼊不仅影响原溶液组分( ),同时与原溶液中的⼀个或⼏个组分形成恒沸物,当形成最低温度的恒沸物时恒沸剂从塔()出来。

5、关键组分中,挥发度⼤的组分为();挥发度⼩的组分为()。

6、清晰分隔法的假设为(),()。

7、在多组分精馏过程中,由芬斯克公式计算的最少理论板数决定于两组分的分离要求和(),与进料组成()。

8、萃取精馏是指原溶液加⼊新组分后不形成共沸物且S 沸点(),从()采出。

9、多组分精馏中,关键组分是指()的组分。

10、常⽤吸附剂有(),(),(),()。

⼆、单项选择题1、多组分精馏中,若轻重组分均为⾮分配组分,则恒浓区出现在:( )(A) 精馏段和提馏段中部 (B) 精馏段中部和板下紧靠进料板处(C) 板上仅紧进料板处和提馏段中部 (D) 板上、下紧靠进料板处2、对⼆元均相共沸物,s i P 相差增⼤,最低共沸物向哪个区移动:( )(A) ⾼沸点组分多浓度区 (B) 低沸点组分多浓度区(C) ⾼沸点组分低浓度区 (D) 低沸点组分低浓度区3、在均相恒沸物条件下,活度系数和压⼒关系为:( ) (A) 1221γγ=s s p p (B) 2121γγ=s s p p (C) 1221γγ≥s s p p (D) 2 121γγ≤s s p p4、多组分精馏中,若轻重组分均为分配组分,则恒浓区出现在:( )(A) 精馏段和提馏段中部 (B) 精馏段中部和板下紧靠进料板处(C) 板上仅紧进料板处和提馏段中部 (D) 板上、下紧靠进料板处5、萃取精馏塔内⽓液相流率的分布规律为:( )(A) 从上到下⽓液相流率逐渐增⼤,液相流率远⼤于⽓相流率(B) 从上到下⽓液相流率逐渐减⼩,液相流率远⼤于⽓相流率(C) 从上到下液相流率增⼤,⽓相流率减⼩,液相流率⼩于⽓相流率(D) 不确定6、下列不属于以压⼒差为推动⼒的膜分离技术为:( )(A) 微滤 (B) 超滤 (C) 反渗透 (D) 渗析7、液相进料的萃取精馏过程,应该从何处加萃取剂:( )(A) 精馏段 (B) 提馏段 (C) 精馏段和进料处 (D) 提馏段和进料板8、当萃取塔塔顶产品不合格时,可采⽤下列⽅法来调节:( )(A) 加⼤回流⽐ (B) 加⼤萃取剂⽤量(C) 增加进料量 (D) 减⼩萃取剂⽤量9. 吉利兰关联图,关联了四个物理量之间的关系,下列哪个不是其中之⼀:( )(A) 最少理论板书 (B) 最⼩回流⽐(C) 压⼒ (D) 理论板书三、简答题1、试分析多组分精馏在最⼩回流情况下,恒浓区出现的位置。

第三章 精 馏(分离工程,叶庆国)

3.1 多组分精馏

3.1.1 多组分精馏过程分析

3.1.2 多组分精馏的简捷(群法)计算法

精馏:distillation

精馏是多组分分离中最常见的单元操作,它

是利用组分挥发度差异,借助“回流”技术 实现混合液高纯度分离的多级分离操作,即 同时进行多次部分气化和部分冷凝的过程。 实现精馏操作的主体设备是精馏塔。

Nm

L K , D H K ,W lg (1 L K , D )(1 H K , w )

lg L K H K

Fenske公式计算Nm注意事项

• Fenske公式适用于双组份精馏,也适用于多 组分精馏(可以用一对关键组分来求,也可 用任意两组份来求)。 Nm与进料状态、组成的表示方式无关

i ,n i ,n i ,n

Fenske公式计算Nm

对于任意组分

塔顶为全凝器:x i , D 第一个平衡级 平衡关系:y i ,1 K i ,1 x i ,1 操作关系:x i ,1 y i , 2 联立两式:y i ,1

K i ,1 y i , 2

y i ,l

精馏塔的任务:

LK尽量多的进入塔顶馏出 液; HK尽量多的进入塔釜釜液。

关键组分的指定原则

由工艺要求决定

例:ABCD(按挥发度依次减少排列)混合物分离 ◆工艺要求按AB与CD分开: 则:B为LK;C为HK ◆工艺要求先分出A: 则:A为LK;B为HK

分配与非分配组分

根据组分是否在精馏塔的两端都出现,可分为分配 组分(distributing component)和非分配组分 (nondistribution component)。 分配组分:塔顶、塔底同时出现 非分配组分:只在塔顶活塔底出现的组分

第三章_多组分精馏

化工分离工程

第三章 多组分精馏和特殊精馏

设计变量数分为: Nie = NXe - Nae

固定设计变量数NXe 进料物流变量数+系统压力; 可调设计变量数Nae 除NXe 的其他变量数。

往往对此感兴趣!

例1中分配器: N e = 1 C + 2) 1 = C + 3 ( + x e e N a = N i - N e = C + 4) C + 3) 1 ( = x (

传热单元数目

合计

2

7

化工分离工程

第三章 多组分精馏和特殊精馏

化工分离工程

第三章 多组分精馏和特殊精馏

化工分离工程

第三章 多组分精馏和特殊精馏

3.1 多组分精馏过程

3.2.1 多组分精馏过程分析

3.2.2 最小回流比

3.2.3 最少理论塔板数和组分分配

3.2.4 实际回流比和理论板数 3.2.5 多组分精馏的简捷计算方法

进料 每级压力(包括再沸器)

全凝器压力 回流分配器压力 合计

C+2 N

1 1 C+N+4

回流温度

理论板数

1

1

进料位置

(D/F)

1

1

(LN+1 D)

合计

1

5

化工分离工程

第三章 多组分精馏和特殊精馏

对精馏塔归纳出简便、可靠的确定设计变量的方法: (1)按每一单相物流有(C+2)个变量,计算由 进料物流所确定的固定设计变量数。 (2)确定装置中具有不同压力的数目。 (3)上述两项之和即为装置的固定设计变量数。

注意:同一组分,规定了 一端的回收率,另一端的 量已确定。不能重复!

第三章-多组分精馏

3.2.4 实际回流比和理论板数

用Underwood方程求出Rm 后,实际回流比R一般 取作1.30Rm。

有了实际回流比和最少理论板数,求实际理论板数 常用的经验方法有:

Gilliland图、Erbar-Maddox图。

适用于相对挥发度 变化不大的情况

适用于非理想性 较大的情况

32

图3-9 Gilliland图

35

3.2.5 多组分精馏的简捷计算方法 精馏简捷计算 ——FUG法

Fenske

Underwood Gilliland

Nm

Rm

R、N

36

开始

指定进料条件

指定两个关键组分的分离程度

估计非关键组分的分离情况

决定精馏塔操作压力和冷凝器类型 (泡、露点计算)

在塔压下作闪蒸计算

(绝热闪蒸计算)

计算最少理论板数和非关键组分的分离程度

多组分精馏 物系组成

轻非关键组分(LNK),轻组分 轻关键组分(LK) 中间组分

重关键组分(HK) 重非关键组分(HNK),重组分

非分配组分:只在塔顶或塔釜出现的组分; 分配组分:在塔顶和塔釜均出现的组分。 11

3.2.2 最小回流比(Rm)

二组分精馏: 最小回流比下,进料板上下出现恒浓区或夹点。

28

讨论与分析:

清晰分割假定比较适用的情况: 轻重关键组分的分离程度较高,轻组分的挥发度比 LK的挥发度大得多,而重组分的挥发度比HK的挥 发度小得多。

对于无中间组分的体系: 如A(LNK)、B(LK)、C(HK)、D(HNK)组成的体系, 先假定清晰分割,计算理论板数,再校验是否清晰 分割。

对于有中间组分的体系: 如A(LNK)、B(LK)、C(中间组分)、D(HK)、 E(HNK) 组成的体系,则根据C的相对挥发度是靠近 B还是靠近D来假定C在塔顶和塔釜的分配。

3.1 多组分精馏过程

轻组分恒浓区

24

3.1.2 最小回流比(Rm)

(2)重组分为非分配组分,轻组分为分配组分:

(3)重组分为分配组分,轻组分为非分配组分:

25

3.1.2 最小回流比(Rm)

(4)轻、重组分均为分配组分:

最小回流比条件下会出 现恒浓区,区内无分离 效果,需无穷多理论板。 如何计算最小回流比?

26

3.1.2 最小回流比(Rm)

3.1.2 最小回流比(Rm)

为完成某一分离任务,所需的理论塔板数为无穷多

时的回流比称为最小回流比。

二组分精馏:

最小回流比下,进料板上下出现恒浓区或称夹点。

恒浓区

多组分精馏:

最小回流比下,也有恒浓区,但由于非关键组分

的存在,恒浓区出现的部位要较二组分精馏复杂。

23

3.1.2 最小回流比(Rm)

一、关键组分(Key Components)

串级数(2) 分配器(1) 侧线采出(0) 传热单元(2)

Na=5

F

已被指定的可调变量:

余下的2个可调

(1)进料位置;(2)回流比;

(3)全凝器饱和液体回流或冷凝器 的传热面积或馏出液温度。

设计变量往往用来 指定组分在馏出液 和釜液中的浓度。

4

3.1.1 多组分精馏过程分析

第三章 多组分精馏和特殊精馏

3.1 多组分精馏过程 ★ 3.2 萃取精馏和共沸精馏 ★ 3.3 反应精馏

3.4 加盐精馏

重点-多组分多级分离过程分析和简捷计算!

3.1 多组分精馏过程

3.1 多组分精馏过程

3.1.1 多组分精馏过程分析

1 、关键组分 2、 组分在塔顶、塔底产品中的预分配 3 、多组分精馏过程特征

化工分离工程第3章 多组分精馏2

FLGC

3.3.6 共沸与萃取精馏比较

共同点: 加入溶剂S, 萃取精馏的优点:

12 / s

(1) 因萃取精馏溶剂沸点高,溶剂可从塔顶或附近加入,使

全塔的相对挥发度都得到提高。

(2) 萃取精馏溶剂在塔内基本上不挥发,能量消耗少。而共

沸精馏中共沸剂与原料组分同时气化,消耗能量。

(3) 共沸精馏由于必须形成共沸物,因而可供选择的共沸剂

FLGC

特殊精馏

• 普通精馏不适合于以下状况的物料: 1、相对挥发度接近1的组分; 2、待分离组分间形成共沸物; 3、待分离组分是热敏物质; 4、待分离组分是难挥发组分,且含量低。

特殊精馏——利用加入热能和质量分离剂以增加原有组 分间的相对挥发度值的精馏方法。

FLGC

常用的特殊精馏方法

• 共沸精馏——如果加入的第三组分能和被分离物系中一个 或几个组分形成共沸物时,第三组分以共沸物的形式从精 馏塔塔顶蒸出。所加入的新组分称为共沸剂。

方案2:选择丙酮的同系物,则塔顶产物为甲醇,塔釜为丙酮及同

系物

哪个更好?

FLGC

(2)从分子结构相似(或极性相似)的概念选择溶剂 常见有机化合物按极性增加的顺序排列为: 烃→醚→醛→酮→醇→二醇→水 应选择在极性上更类似于重关键组分的化合物为溶剂, 可以有效的减小重关键组分的挥发度!

同样如甲醇(沸点64.7)—丙酮(沸点56.5)体系 选烃为溶剂,烃与丙酮极性相似,塔顶产物为甲醇,塔

FLGC

萃取精馏的注意事项:

(1)由于加入的萃取剂是大量的(一般要求xs>0.6),因此塔内下 降液量远大于上升蒸汽量,造成汽液接触不佳,故萃取精馏塔 的塔板效率低,大约为普通精馏的一半左右(回收段不包括在 内)。设计时要考虑塔板及流体动力情况。

多组分精馏简述

第三章 多组分精馏在化工原理课程中,对双组分精馏和单组分吸收等简单传质过程进行过较详尽的讨论。

然而,在化工生产实际中,遇到更多的是含有较多组分或复杂物系的分离与提纯问题。

在设计多组分多级分离问题时,必须用联立或迭代法严格地解数目较多的方程,这就是说必须规定足够多的设计变量,使得未知变量的数目正好等于独立方程数,因此在各种设计的分离过程中,首先就涉及过程条件或独立变量的规定问题。

多组分多级分离问题,由于组分数增多而增加了过程的复杂性。

解这类问题,严格的该用精确的计算机算法,但简捷计算常用于过程设计的初始阶段,是对操作进行粗略分析的常用算法。

§3-1分离系统的变量分析设计分离装置就是要求确定各个物理量的数值,但设计的第一步还不是选择变量的具体数值,而是要知道在设计时所需要指定的独立变量的数目,即设计变量。

一、设计变量1.设计变量⎩⎨⎧-=:可调设计变量固定设计变量a x c v i N N N N N :v N :描述系统所需的独立变量总数。

c N :各独立变量之间可以列出的方程式数和给定的条件,为约束关系数。

要确定i N ,需正确确定v N 和c N ,一般采用郭慕孙发表在AIchE J (美国化学工程师学会),1956(2):240-248的方法,该法的特点是简单、方便,不易出错,因而一直沿用至今。

郭氏法的基本原则是将一个装置分解为若干进行简单过程的单元,由每一单元的独立变量数e v N 和约束数e c N 求出每一单元的设计变量数e i N ,然后再由单元的设计变量数计算出装置的设计变量数E i N 。

在设计变量i N 中,又被分为固定设计变量x N 和可调设计变量a N ,x N 是指确定进料物流的那些变量(进料组成和流量)以及系统的压力,这些变量常常是由单元在整个装置中的地位,或装置在整个流程中的地位所决定,也就是说,实际上不要由设计者来指定,而a N 才是真正要由设计者来确定的,因此郭氏法的目的是确定正确的a N 值。

第三章 多组分精馏

层理论塔板才能满足分离要求所需的回流比,

称为最小回流比。多组分精馏计算中,必须用

解析法求最小回流比。

23

常用的是恩德伍德法,推导该式的基本假设是:

1) 体系中各组分的相对挥发度为常数;

2) 塔内气相和液相均为恒摩尔流。

根据物料平衡及相平衡表示,利用恒浓区的 概念,恩德伍德推导出最小回流比的两个联 立公式:

清晰分割时非关键组分在塔顶和塔底产品

中的分配用物料衡算求得。

11

12

总物料衡算 苯的衡算 乙苯的衡算

甲苯的衡算

13

(2) 非清晰分割

如果轻重关键组分不是相邻组分,则塔顶和塔 底产品中必有中间组分。 如果进料液中非关键组分的相对挥发度与关键 组分相差不大,则塔顶产品中就含有比重关键 组分还重组分,塔底产品中含有比轻关键组分

37

应用:实验制备的小批量物质分离、石油产 品评价、高效填料的性能测定、精细化工产

品的提纯、同位素产品的精制等。

计算:难以采用图解方法求解理论板数,通常

采用解析方法或简捷法确定理论板数、进料位

置等。计算中,精密精馏通常按二元混合物处

理。

38

3.5.3

盐溶精馏(加盐精馏)

一种采用特殊萃取剂的萃取精馏,用于难分 离混合物的分离。 例:乙醇-水 、丙醇-水、水-醋酸等的分离

5

对于双组分精馏;

塔顶:xDA 已确定 xDB =1- xDA ;

塔釜:xWB已确定 xWB =1- xWA ;

也就是塔顶、塔釜组成全部确定。

对于多组分精馏:Na=5 ,与组分数无关。

除规定全凝器饱和液体出料:2) R; 3)D/F外只

第3章-多组分精馏和特殊精馏

主要内容

3.1 多组分精馏

重点掌握

3.2 萃取精馏和共沸精馏

掌握

3.3 反应精馏

了解3.4 加盐精馏自学来自3.1 多组分精馏过程

3.1.1 多组分精馏过程分析 3.1.2 最小回流比 3.1.3 最少理论塔板数和组分分配 3.1.4 实际回流比、理论板数、进

料位置

一、关键组分(Key Components)

F

余下的2个可调设计 变量一般用来指定 某个组分在馏出液 和另一个组分在釜 液中的浓度。

i、j为在精馏中起关键作 用的组分,称关键组分。

i:挥发度大的组分,称轻关 键组分,表示:LK,下标:l j:挥发度小的组分,称重关 键组分,表示:HK,下标:h

对于精馏中的非关键组分:

设αih为非关键组分i对HK的相对挥发度。 若:α > α : ih lh — i为轻组分,表示: LNK

Na=串级数(2)+分配器(1) +侧线采出(0)+传热单元(2)

=5 (不论有多少个组分)

已被指定的可调变量: (1)进料位置 feed stage location ; (2)回流比 reflux ratio ; (3)全凝器饱和液体回流或冷凝器的传热面积或馏 出液温度。heat transfer area of the condenser or condensate temperature( i.e., saturated liquid)

α

i

h

<

α hh

:

— i为重组分,表示: HNK

α >α >α : lh ih hh ���������������������������������������������������������������

多组分精馏和特殊精馏

教师:董立春

多组分精馏:

1.组分数C>2 2.求解数目较多方程 ——变量分析 3.塔内分布复杂——过程分析 4.计算 简捷法:Fenske-Undewood-Gilliland法 共沸精馏图解法 萃取精馏简化法 吸收因子法 逆流萃取集团法 逐板法:严格计算(非本章内容)

已知:1. x i ,F ; 均 2. 分离要求 x h, D 0.025 x l ,W 0.05 解: 选C 2为LK;C 3 为HK ,清晰分割法物料衡算

取100摩尔进料为基准。

组分 1 2(LK) 3(HK) 4 5 6 进料fi 5 35 15 20 10 15 100 馏出液di 5 35-0.05W 0.025D 0 0 0 D 釜液wi 0 0.05W 15-0.025D 20 10 15 W

列方程;

5 ( 35 0.05W ) 0.025D D 100 D W D 37.84 解出: W 62.16

将D、W代入表中,完成物料衡算表(略) 2. 求最少理论板数

从n 1开始: yA xA xA 由(1):( ) AB) ( ) ) 1 ( 1 1 ( yB xB xB D xA yA 将(2)代入:( ) AB) ( ) D ( 1 xB yB 2 yA xA 又由(1):( ) AB) ( ) 2 ( 2 yB xB 2 yA yA 又将(2)代入:( ) AB) ( ) 2 ( 2 yB yB 3

注意:若 LK、HK挥发度不相邻,可在 l r , h r 之间试差出几个 ,解出 几个Rm,最后取平均值。

例3-1 试计算下述条件下精馏塔的最小回流比。 进料状态为饱和液相q=1.0。 本计算所用到的数据列表如下(组成:摩尔分数)

第3章 多组分精馏 化学分离工程

恒浓区

图(3)

(4)轻组分为非分配组分,重组分为 分配组分情况与(3)正好相反, 如图(4);

恒浓区

恒浓区 图(4)

26

3.1.2 最小回流比

3、对含有LNK、LK、HK 、HNK四个组分的精馏在最小回流比 下塔内汽相浓度分布图(LNK 、HNK为非分配组分),可分 成A、B、C、D、E、F六个区域 逆 行 分 馏 R Rm

RETURN

8

3.1.1多组分精馏过程分析

3、

特点:

k k

9

3.1.1多组分精馏过程分析

10

3.1.1多组分精馏过程分析

5、

通过物料衡算,确定塔顶和塔 底其他各组分的组成,计算方 法:

注意:同一组分,规 定了一端的回收率, 另一端的不能规定, 不能重复规定!!!

11

3.1.1多组分精馏过程分析

分离工程

(Separation Engineering)

3 多组分精馏和特殊精馏

(Chapter3 Multicomponent rectification and special rectification)

1

本章主要学习内容

3.1 多组分精馏过程

3.2 萃取精馏和共沸精馏 3.3 反应精馏 3.4 加盐精馏 重点掌握 掌握 掌握 了解

设计变量分析:

Na=串级数(2)+分配器(1)+侧线

采出(0)+传热单元(2)= 5 对于设计型计算5个可调设计变量: (1)进料位置;(2)回流比; (3)回流温度

(5)

(4)

F

)

)

对于多组分精馏,待定设计变量数仍是2,所以只

能指定两个组分的浓度,其他组分的浓度则相应确定。

第三章 3.4 多组分精馏2

当R Rop,总费用随R的减小而急剧增加 当R Rop,总费用随R的增大而增加 故通常取 一般取 R = 1.2 ~ 1.5 Rmin R = 1.3 Rmin

R↑=>N↓ 塔径、再沸器、 冷凝器增大

15

刘志伟. 回流比对操作费和设备费的影响. 现代化工. 1997(3):34~36

2、理论板数

4

五、最小回流比(Rmin): Underwood方程

1. 二元精馏:最小回流比下,出现1个恒浓区或称夹点。

典型理想体系,夹点位于进料级

1.0

P x=xD x=zF x=xB

1.0 (a)典型理想系统

5

y

0

x

恒浓区位置

二元精馏 恒浓区

典型非理想体系,夹点位于进料级以上

1.0

P x=xD x=xB x=zF x

(4)轻、重组分均为分配组分(all components distributed)

少 见

7

3. Underwood方程:计算Rmin

假设: 1、各组分相对挥发度是常数 2、塔内汽液相流率为恒摩尔流

(3-3b)

(3-3a)

8

3. Underwood方程:计算Rmin

首先,用试差法解出式(3-3b)中的θ 值。 分配组分只有轻重关键组分两个时,则θ 只 有一个,且αH,r < θ < αL,r。 分配组分不止轻重关键组分时,则有m个θ 值,m比分配组分数小1。且θ 位于分配组分 的两个相邻相对挥发度之间。 实际计算中,xi,D常近似用全回流条件下的馏 出液的组成

最小理论板数(Nmin)和最小回流比(Rmin)是两 个极限条件,它们确定了塔板数和操作回流 比的允许范围,有助于选择特定的操作条件。 回流比影响操作费用 理论板数影响精馏塔设备投资 N↑ R↓

多组分精馏

第三章 多组分精馏在化工原理课程中,对双组分精馏和单组分吸收等简单传质过程进行过较详尽的讨论。

然而,在化工生产实际中,遇到更多的是含有较多组分或复杂物系的分离与提纯问题。

在设计多组分多级分离问题时,必须用联立或迭代法严格地解数目较多的方程,这就是说必须规定足够多的设计变量,使得未知变量的数目正好等于独立方程数,因此在各种设计的分离过程中,首先就涉及过程条件或独立变量的规定问题。

多组分多级分离问题,由于组分数增多而增加了过程的复杂性。

解这类问题,严格的该用精确的计算机算法,但简捷计算常用于过程设计的初始阶段,是对操作进行粗略分析的常用算法。

§3-1分离系统的变量分析设计分离装置就是要求确定各个物理量的数值,但设计的第一步还不是选择变量的具体数值,而是要知道在设计时所需要指定的独立变量的数目,即设计变量。

一、设计变量1.设计变量⎩⎨⎧-=:可调设计变量固定设计变量a x c v i N N N N N :v N :描述系统所需的独立变量总数。

c N :各独立变量之间可以列出的方程式数和给定的条件,为约束关系数。

要确定i N ,需正确确定v N 和c N ,一般采用郭慕孙发表在AIchE J (美国化学工程师学会),1956(2):240-248的方法,该法的特点是简单、方便,不易出错,因而一直沿用至今。

郭氏法的基本原则是将一个装置分解为若干进行简单过程的单元,由每一单元的独立变量数e v N 和约束数e c N 求出每一单元的设计变量数e i N ,然后再由单元的设计变量数计算出装置的设计变量数E i N 。

在设计变量i N 中,又被分为固定设计变量x N 和可调设计变量a N ,x N 是指确定进料物流的那些变量(进料组成和流量)以及系统的压力,这些变量常常是由单元在整个装置中的地位,或装置在整个流程中的地位所决定,也就是说,实际上不要由设计者来指定,而a N 才是真正要由设计者来确定的,因此郭氏法的目的是确定正确的a N 值。

第三章 多组分精馏第二节

19

最少理论级数用Fenske 方程计算

N Tmin

xD 1 xW log( )( xW 1 xD log α

) (α α α ) 顶 底

20

Fenske’s方程的几点说明

•

当挥发度介于LK与HK挥发度之间

时,若按全回流的分配代替最小回 流下的分配,实际上是略微提高了

要求。

26

注意

• 清晰分割假定比较实用的情况:

1、轻、重关键组分的分离程度较高,轻组分的挥发度比LK的挥发度大得

多,而重组分的挥发度比HK的挥发度小得多; 2、对于无中间组分的体系:如A(LNK)、B(LK)、C(HK)、D(HNK)组成的

• 液相组成由上而下连续降低,

但精馏段、提馏段的中段温 度变化稍快,对应的温度变 化也如此。

9

二、多组分精馏特性

三元精馏:苯-甲苯-异丙苯精馏塔内汽、液流率分布 、温度分布

(虚线表示按摩尔流假设的模拟结果)

10

图3-5三元精馏:苯(1)-甲苯(2)-异丙苯(3)三组分(甲苯馏出液中回收率99%) 图3-6四元精馏:苯(1)-甲苯(2)-二甲苯(3)-异丙苯(4)四组分(甲苯在馏出液中 的回收率为99%)。 根据给定的要求,甲苯为轻关键组分,二甲苯为重关键组分,苯为 轻组分,异丙苯为重组分。

• 原则:在操作回流比下精馏段与提馏段理论板

数之比,等于在全回流下用Fenske’s方程分别 计算得到的精馏段与提馏段理论板数之比

• Kirkbride经验式:

N R xHK , F N S xLK , F

第三章 精馏3-1多组分精馏

⑵名词解释

3.1

多 组 分 精 馏

① 轻、重关键组分 在设计或操作控制中,有一定分离要 求,且在塔顶、塔釜都有一定数量的组分 轻关键组分,指在塔釜液中该组分的 浓度有严格限制,并在进料液中比该组 分轻的组分及该组分的绝大部分应从塔 顶采出 重关键组分, 塔顶 重 塔釜

⑵名词解释

② 非关键组分

3.1

多 • 计算平衡级N、回流比R、进料位置NF 等 组 将多组分溶液简化为一对关键组分的分离 分 物料衡算按清晰分割计算,求得塔顶和塔釜的 精 馏 流量和组成;

用芬斯克公式计算最少理论级数; 用恩德伍德公式计算最小回流比; 用吉利兰关联图求得理论级数N

参考文献

⑴清晰分割的物料衡算

3.1

多 组 分 精 馏

一、多组分精馏过程分析

(Analysis of multicomponent distillation process)

简单蒸馏和平衡蒸馏的区别

简单蒸馏

3.1

多 组 分 精 馏

⑴精馏操作流程

• 3.1 • 多 • 组 分 精 • 馏 分析: 平衡蒸馏以及简单蒸馏只能使混合液得到 部分分离 简单蒸馏操作是对液体的连续部分汽化, 釜液组成沿t—x(y)相图的泡点线变化,其 结果可得难挥发组分含量很高的釜液 在一定压力下,将混合蒸汽进行连续部分 冷凝,蒸汽相的组成沿t—x(y)相图的露点 线变化,结果可得到易挥发组分摩尔分数y很 高的蒸汽 精馏过程正是这二者的有机结合。

多 组 分 精 馏

小 结

3.1

多 组 分 精 馏

★流量分布 分子气化潜热相近,可视为恒摩尔流 例:苯—甲苯物系(图3-1) 苯—甲苯—异丙苯物系(图3-2) 分子气化潜热不相近,V、L有变化, 但L/V变化不大。 ★温度分布 泡点与组成密切相关,温度分布接近组 成分布形状。(图3-1),(图3-2)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、填空题

1、 仅在塔顶或塔釜出现的组分为( )。

2、 在多组分精馏过程中,全回流时所需理论板数( ),在最小回流比下所需理论板数

( )。

3、 萃取精馏塔在萃取剂加入口以上需设( )。

4、 恒沸精馏过程恒沸剂的加入不仅影响原溶液组分( ),同时与原溶液中的一个或几

个组分形成恒沸物,当形成最低温度的恒沸物时恒沸剂从塔( )出来。

5、 关键组分中,挥发度大的组分为( );挥发度小的组分为( )。

6、 清晰分隔法的假设为( ),( )。

7、 在多组分精馏过程中,由芬斯克公式计算的最少理论板数决定于两组分的分离要求和

( ),与进料组成( )。

8、 萃取精馏是指原溶液加入新组分后不形成共沸物且S 沸点( ),从( )

采出。

9、 多组分精馏中,关键组分是指( )的组分。

10、 常用吸附剂有( ),( ),( ),( )。

二、单项选择题

1、 多组分精馏中,若轻重组分均为非分配组分,则恒浓区出现在:( )

(A) 精馏段和提馏段中部 (B) 精馏段中部和板下紧靠进料板处

(C) 板上仅紧进料板处和提馏段中部 (D) 板上、下紧靠进料板处

2、 对二元均相共沸物,s i P 相差增大,最低共沸物向哪个区移动:( )

(A) 高沸点组分多浓度区 (B) 低沸点组分多浓度区

(C) 高沸点组分低浓度区 (D) 低沸点组分低浓度区

3、 在均相恒沸物条件下,活度系数和压力关系为:( ) (A) 1221γγ=s s p p (B) 2121γγ=s s p p (C) 1221γγ≥s s p p (D) 2

121γγ≤s s p p 4、 多组分精馏中,若轻重组分均为分配组分,则恒浓区出现在:( )

(A) 精馏段和提馏段中部 (B) 精馏段中部和板下紧靠进料板处

(C) 板上仅紧进料板处和提馏段中部 (D) 板上、下紧靠进料板处

5、 萃取精馏塔内气液相流率的分布规律为:( )

(A) 从上到下气液相流率逐渐增大,液相流率远大于气相流率

(B) 从上到下气液相流率逐渐减小,液相流率远大于气相流率

(C) 从上到下液相流率增大,气相流率减小,液相流率小于气相流率

(D) 不确定

6、 下列不属于以压力差为推动力的膜分离技术为:( )

(A) 微滤 (B) 超滤 (C) 反渗透 (D) 渗析

7、 液相进料的萃取精馏过程,应该从何处加萃取剂:( )

(A) 精馏段 (B) 提馏段 (C) 精馏段和进料处 (D) 提馏段和进料板

8、 当萃取塔塔顶产品不合格时,可采用下列方法来调节:( )

(A) 加大回流比 (B) 加大萃取剂用量

(C) 增加进料量 (D) 减小萃取剂用量

9. 吉利兰关联图,关联了四个物理量之间的关系,下列哪个不是其中之一:( )

(A) 最少理论板书 (B) 最小回流比

(C) 压力 (D) 理论板书

三、简答题

1、 试分析多组分精馏在最小回流情况下,恒浓区出现的位置。

2、描述萃取精馏的原理及萃取剂的作用。

3、描述恒沸精馏的原理。

在 的溶液中加入一个新组分S ,使它对原溶液中各组分产生不同作用,从而改变原溶液组分之间相对挥发度,使系统变的易于分离。

(4分)。

原溶液加新组分后形成最低共沸物从塔顶采出,为共沸精馏(4分)。

4、叙述萃取剂的选取原则。

5、请指出共沸精馏与萃取精馏的主要异同。

共同点:分离原理相同,即通过加入第三组分,改变原溶液待分离组分间的相对挥发度。

(2分)

区别:1. 萃取剂比共沸剂易选择,限制小。

(1.5分)

2. 萃取剂在精馏过程中基本不汽化,耗能低,共沸精馏的能耗一般比萃取精馏大。

(1.5

分)

3. 共沸精馏的操作温度较低,适于分离热敏性物质。

(1.5分)

4. 萃取精馏不易采用间歇操作,共沸精馏可以。

(1.5分)

四、计算题

试求氨仿(1)—乙醇(2)在共沸温度为55℃时的共沸组成和总压力。

(下式中t 的单位是℃;P 的单位是kPa )(10分)

已知:

)66.159.0(ln 1221x x +=γ )66.142.1(ln 2212x x -=γ

t P s +-=2270.116302818.6lg 1 t

P s +-=48.23105.165233827.7lg 2 五、计算题(10分)

1,11212≈=α

α

用图中所示系统冷却反应器出来的物料,并从较重烃中分离轻质气体。

计算离开闪蒸罐的蒸汽组成。

从反应器出来的物料温度811K ,Ψ=0.87。

组成如下表。

闪蒸罐操作条件下各组分的K 值:氢-80;甲烷-10;苯-0.01;甲苯-0.004

以氢为1,甲烷为2,苯为3,甲苯为4。

总进料量为F=460kmol/h

4348.01=z (1分)

,4348.02=z (1分),1087.03=z (1分),0217.04=z (1分)

又K 1=80,K 2=10,K 3=0.01,K 4=0.004 Ψ=0.87,

由式

(2分)

计算得:y 1=0.4988 (1分),y 2=0.4924 (1分),y 3=0.008 (1分),y 4=0.0008 (1分) ⎩⎨⎧-+=)1(1i i i i K Z K y ψ。