模具基准书模版

检验基准书+成绩检查表模板(做好的)

版本号A0

日期

2016/8/9

日期

编制校对审核标准化批准

13.5±0.2

游标卡尺

C=0

外检

尺寸

2标记

处数更改文件号签字外检

6

关键的可辨识二级分供方5重量7.0g 电子秤C=04包装塑料袋包装目测库房

C=0外检3

性能

性能检测项

C=0外检29±0.2游标卡尺C=0外检C=0外检22.9±0.2游标卡尺C=0外检2)永久性标识(产品物料代码+供应

商代码+批次号+NR)完整、清晰

3) 3C 标识清晰,标识内容正确。

25.5±0.2游标卡尺31.2±0.3

游标卡尺20±0.2游标卡尺检验担当备注

1

外观1)棱边不能有毛刺

目测C=0外检

检验略图:(尺寸检测项目应在图中标注)

序号

检查

项目

检验内容及要求

检验方式重要度抽样方法质量特性

□关键件 □重要件 ■一般件

是否3C件?若是填写蓝色

框□是

■否

宁海四机模具有限公司

外协/配套产品检查基准书

产品名称

插线盒

产品件号

OS-LJ-CH-90A001

车型状态

备注:1、外协配套产品检验基准作为供方出厂检验标准和比速汽车进货检验的检验标准,双方共同遵守执行;2、当零部件发生质量问题,STA应将问题点追加列入检验基准书作为检测项目之一。

模具规格仕样书(附件三)[1页]

![模具规格仕样书(附件三)[1页]](https://img.taocdn.com/s3/m/e7dc0d4c9a6648d7c1c708a1284ac850ad020465.png)

模具規格仕樣書

部番品名發註日期製造納期製作區

產品基本資料

取數 2 表面處理母模放電花紋樹脂名ABS+PC 雕刻處理無

收縮率 1.005

Undercut

滑塊無

斜銷:無製品最大尺寸 62.20X40.42X2.49N

基本構造模具型式

3板

頂出預先退回要

取出方式

全自動( 取出)

微動開關控制要

頂出導引要頂出方式圓形EP

冷卻關係模具

溫度調整

冷卻冷卻裝置

靜模側( 模板 )

動模側( 模板 ) 冷卻孔徑

8

澆口流道澆口形狀香蕉式, 流道形狀尺寸RUNNER T4.00

澆口數 4 豎澆道襯套要

澆口尺寸

0.70 豎澆道口徑

3.2, 角度2

模仁材質

項目材質項目材質靜模側模框\模仁S55C\S136 滑塊模仁\

動模側模框\模仁S55C\S136 斜銷\

成形機規格

成形機式樣100 TON 最大開模距離350 (mm) 噴嘴接觸深度(實際) MAX 18 (mm) 模厚最大/最小200-410 (mm) 定位環尺寸 99.80 (mm) 型柱間隔H: 410 V: 410 (mm)

注意事項(模具製作、射出成形):

母模外觀放電花紋24# 部品簡圖:

承認確認作成

_。

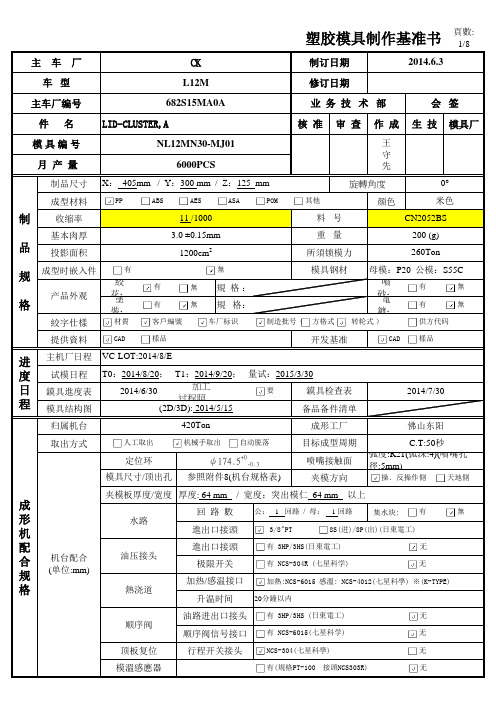

模具制作基准书

鏌具检查表 备品备件清单 成形工厂

机械手取出 目标成型周期

2014/7/30

佛山东阳 C.T:50秒

弧度:R21(弧深:4)(噴嘴孔徑:5mm)

操﹑反操作側 天地側

定位环 模具尺寸/顶出孔

ψ174.5+0-0.3 参照附件8(机台规格表)

喷嘴接触面 夹模方向

成 形 机 配 合 规 格

夹模板厚度/宽度 水路

顺序阀

鏌溫感應

顶板复位 模溫感應器

(K-

(J塑胶模具制作基准书

王 守 先 旋轉角度 ______ 其他 料 号 重 量 所須锁模力

無

2014.6.3

会 签 生 技 模具厂

模具编号 月 产 量S 200 (g) 260Ton

颜色

制 品 规 格

收缩率 基本肉厚 投影面积 成型时嵌入件 产品外观 絞字仕樣 提供資料 絞 塗

厚度: 64 mm / 宽度:突出模仁 64 mm 以上 回 路 數 進出口接頭 進出口接頭 极限开关 加热/感温接口 升温时间 油路进出口接头 顺序阀信号接口 行程开关接头

公: 1 回路 / 母: 3/8"PT 1 回路 集水块: 有 無

8S(进)/8P(出)(日東電工) 无 无

机台配合 (单位:mm)

主机厂日程 试模日程 鏌具進度表 模具结构图 归属机台 取出方式

VC-LOT:2014/8/E T0:2014/8/20; T1:2014/9/20; 量试:2015/3/30 2014/6/30 加工过程照片 (2D/3D): 2014/5/15 420Ton

人工取出 机械手取出 自动脱落 机械手 要

油压接头

有 3HP/3HS(日東電工) 有 NCS-304R (七星科学)

长城汽车模具基准书

长城汽车模具基准书长城汽车模具中⼼模具中⼼模具检验标准更改/修订状态: 0/第⼀版编号: GW/体e-MJ-8.2.4-133会签:技术管理部:项⽬管理部:⽣产管理部:编制部长副总总经理发⾏部门:品质部本标准⾃2007年5⽉1⽇起下发执⾏。

每天进步⼀点点冉英超刘天国张汝⽔尹泰和刘胜梅杨丁丁王补明模具静检检验标准(拉延) GW/体e-MJ-8.2.4-133第1页共2页检验项⽬标准检验项⽬标准1.模具定位⑤吊环螺栓的装配⽆⼲涉①模具装配位置及形状符合图纸要求⑥模具注意事项②U型槽尺⼨符合图纸要求 6.排⽓管③模具固定⽤定位键符合图纸要求①缸体和电⽓箱位置符合图纸要求2.导向②AIR配管有区分标记1)导向,耐磨板③AIR软管区分区分输⼊(MALE)/输出(FEMALE)配管①导板固定螺栓的拧⼊深度符合图纸要求(见标准规定)④配管合适性⽆弯曲②导向板的滑动部位擦伤⾯积占全⾯积≤5%,深度 ≤0.1mm ⑤AIR软管配管长度适中、够⽤③耐磨板的下端挂台⾼度⽅向不能⼩于25mm7.模具铭牌④滑动刃⼊倒⾓R5 ①装配位置符合图纸要求3.吊⽿②记录内容按协议要求①吊⽿规格符合图纸要求8.涂装②③上/下模的钢丝绳接触部位R20以上①涂⾊技术协议④⑤上/下模的钢丝绳路径⽆⼲涉⑥模具起吊平衡性提升时倾斜度在定位孔部基准50㎜以内⑦起吊棒符合图纸要求4.结构技能①拉延筋拉延筋不必要时,原有的拉延筋槽填平②型⾯上平衡块的调整垫材质:硅钢⽚,数量:2个之内③铸件铸造⽆砂眼铸造缺陷④凸模与压边圈间隙符合图纸要求⑤硬度符合技术要求5.安全①活动式定料板和模具之间间隙30mm以上②防护板有且起到作⽤③镶块的吊环螺栓⽤螺纹孔重量≥15Kg有起吊螺纹孔使⽤表格:①模具静检记录表(拉延)②硬度检验记录表④吊环螺栓部位设置平坦⾯③制件变薄率检验记录表模具动检检验标准(拉延) GW/体e-MJ-8.2.4-133第2页共2页检验项⽬标准检验项⽬标准1.模具定位①压边圈安全螺钉St.+10-15mm①模具闭⾼()mm设计标准之内②安全螺钉和压边圈⽆⼲涉②模具的平⾏度四⾓⾼度差在0.5mm以内③闭合状态聚氨脂的防护罩与上模距离10㎜或符合图纸要求③⾃动快夹⽆⼲涉9.凸凹模及压边圈④快速定位符合图纸要求 1)型⾯状态⑤内部顶杆⽆⼲涉①型⾯研合80%以上2.导向②产品形状重要⾯100%其他80%以上①导向腿的间隙红铅(80%) 或以塞尺单边间隙0.07mm以下③到底标记痕迹1/2以上,压痕深度<0.2mm3.⽓缸驱动部(顶料器,排放器,快夹) ④调压垫均匀着⾊80%以上①举升器符合图纸要求10.产品内成型状态②⽓缸和顶料器的连接部位有防⽌松懈的装置①成型前后的制件⽆窜动4.结构技能②产品状态⽆起皱、裂纹。

模具仕样书中文

模具仕样书中文 The following text is amended on 12 November 2020.模具基本仕样书2017年08月18日改订0.开模①根据本仕样要求,模具可能会发生不良时,模具报价及设计时请打合。

②有不能对应的内容时,在报价时请提出。

*因为每个供应商都是同样对应的,所以请事前对应。

1.模图承认时,模具图纸需要的内容*AUTOCAD2000能打开的DXF或DWG。

*最终模图提出内容是(参照31/33/32和33)①部品一览表*含以下a~g的内容(顺序不同)*品名需要包含日文或英文。

a.编号NOb.名称(品名)c.规格(尺寸)d.部品规格品有供应商名的要记入(如MISUMI等) e.材质 f.硬度 g.数量②前、后模的平面图、组装断面图、其他(能够理解模具结构的必要内容)*部品一览表内编号要和图纸上编号一致。

③模具全部打开时图面*从天侧看和从反操作侧或操作侧看的图因为要确认产品取出(机械手、自由落下)、流道取出,所以取出方向上模具内的突起部品(AP/SL等)不能省略。

*产品和流道要画图。

点水口:产品顶出状态流道图画在流道取出量的中间。

潜水口/侧水口:模具打开状态,水口连接产品上的顶出图面。

④用另外的图面表示前后模水路图。

a.水路图的立体表现b.各回路用颜色分开关用箭头表示⑤别纸表示产品部和S/L部淬火部品、油槽加工部位及油槽形状。

*要作防止拖伤对策和今后模具修理及改造时能否研磨、烧焊的判断用的提示例。

(表示方法只要理解就可以)⑥图纸右下方要记入产品名称、成形机、成形材料、收缩率、模具重量、投影面积(产品及流道)⑦图面上各部品、部位用颜色分开+分层*各部位、部品无指定颜色。

⑧需要在图面上表示的部品a.模具表面安装部品(拉杆、锁模块、限位开关、PL、模脚、水嘴、油缸、快速接头等)b.水嘴、快速接头的螺丝的规格。

例:R(PT)1/4(螺丝部、平面或有斜度,要有尺寸)c.排气(前面平面图的1面也可)d.模具吊起的重心e.模具天侧表示的刻印图⑨需要详细图的部品a.水口部b.冷料穴部c.流道断面图d.流道勾针、EP、导套、塞打螺丝、定位圈等的避空范围和间隙。

注塑部品检查基准书(SIP)

包装检 验

包装材料与装箱数量

项目 检验类别 FA 首末件检查 PQC 工程检查 FQC 入库检查

包装箱、隔板、装箱数量符合“捆包仕样书”之规定。

频率 首检:生产前,生产暂停后再生产时。末检:生产结束后。 外观:每2小时一次,每次抽查10pcs/1模;尺寸:2模/4小时。 外观AQL=0.65(ISO2859-1),尺寸抽检2模

FA/O FA/O FA/P/F/O FA/P/F/O FA/P/F/O FA/P/F/O FA/P/F/O FA/P/F/O

O

模具取数

重要度 主要 主要 主要 主要 主要 主要 主要 主要 主要 主要 主要 主要 主要 主要 重要 重要 重要 重要 重要

E

O

重要

产品颜色 原料与型号

产品图样

图面版本 日期

色调

自然色

使用材料(型号)

POM

使用材料(安规等级) UL94HB(HBF)以上认可品

顶针迹

凹0.2以下

通纸面,摺动面

划伤、缩水、融接线、PL线、凸出等不可(一点划线部)

[1]

尺寸检 oHS适合品(构成部材·副资材RoHS适合证明清单+分析数据)

RoHS RoHS

XX有限公司

注塑部品检查基准书(SIP)

客户

品名

品番

模具编号

项目

检查内容

样品核对

检查要领 形状、结构、刻印等符合标准样板

表面状态

无污垢、异物及油类附着等

一般外观

符合外观品质基准

形状

与图面形状无不同

变形· 破损

无

裂纹·白化·短喷射 无

外观检 毛边量(含分型面) 查 取毛边屑

0.1以下 无附着

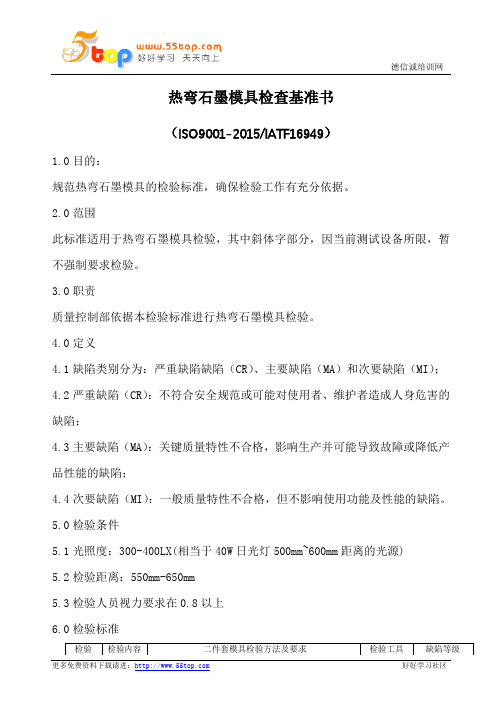

热弯石墨模具检查基准书

德信诚培训网

更多免费资料下载请进: 好好学习社区 热弯石墨模具检查基准书

(ISO9001-2015/IATF16949)

1.0目的:

规范热弯石墨模具的检验标准,确保检验工作有充分依据。

2.0范围

此标准适用于热弯石墨模具检验,其中斜体字部分,因当前测试设备所限,暂不强制要求检验。

3.0职责

质量控制部依据本检验标准进行热弯石墨模具检验。

4.0定义

4.1缺陷类别分为:严重缺陷缺陷(CR )、主要缺陷(MA )和次要缺陷(MI );

4.2严重缺陷(CR ):不符合安全规范或可能对使用者、维护者造成人身危害的缺陷;

4.3主要缺陷(MA ):关键质量特性不合格,影响生产并可能导致故障或降低产品性能的缺陷;

4.4次要缺陷(MI ):一般质量特性不合格,但不影响使用功能及性能的缺陷。

5.0检验条件

5.1光照度:300-400LX(相当于40W 日光灯500mm~600mm 距离的光源)

5.2检验距离:550mm-650mm

5.3检验人员视力要求在0.8以上

6.0检验标准。

模具设计说明书模板

模具设计说明书模具设计说明书本产品为普通壳类塑件,适合注塑成型。

如图目录一、塑件的分析二、模具分型面的选择三、塑件拔模和平均壁厚四、模具模架的选择五、模具辅助机构六、模具浇注系统的设计七、模具冷却系统的设计八、模具顶出系统的设计九、注塑机的选择十、模具设计的创新(自我评价)一、塑件的分析1)该塑件的材料为ABS,收缩率为0.5%,常温下密度为1.05g/cm³,经测量得出体积为:31.72cm³计算出质量为:33.306g2)塑件的尺寸为126×84×23,尺寸中等且无特殊要求,故塑件的粗糙度选为MT3级。

3)根据要求塑件表面不能有斑点,或者熔融接痕,因此产品表面精度要求较高,取Ra=0.4,产品内部没有较高要求。

二、模具分型面的选择分型面应选择塑件的最大截面处,保证塑件的外观质量,尽量使制件留在动模一侧等原则。

本次模具设计已充分的考虑了分型面的设计原则,选取分型面为塑件的下端面最大截面处、如图三、塑件拔模和平均壁厚1)根据塑件的外形特征,在UG软件里进行塑件的拔模分析,塑件适合自动脱模。

如图:2)测得塑件的平均壁厚为:1.75mm四、模具模架的选择模架的规格为30×40,选取方法如下:1)A、B板尺寸的确定其两板的长宽尺寸主要取决于模仁的大小,模仁的长宽尺寸为260×180.A、B板长宽尺寸为260+2×65、180+2×60,按标准选取30×40模架。

型腔的厚度约45mm,型芯厚度约44mm,A 板厚度为45+40,B板厚度为44+45,此次选厚度分别为80mm、80mm。

2)方铁尺寸的确定方铁的高度=顶针面板厚度+顶针板厚度+限位钉高度(5mm)+顶出距离+10~15mm顶出距离≥制件需要顶出的高度+5~10mm方铁高度=25+20+5+30+10=90mm1)模架优先选用龙记大水口模架,CI型。

如图五、模具浇注系统1)浇注系统主要由主流道、分流道、浇口和冷料穴组成,分流道采平衡式的布置。

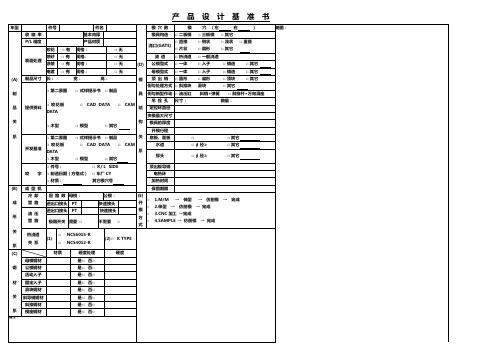

产品设计基准书.doc

(C)

钢

材

关

系

材质

硬度处理

硬度

母模钢材

是□否□

公模钢材

是□否□

活动入子

是□否□

固定入子

是□否□

滑块钢材

是□否□

斜导销钢材

是□否□

斜推钢材

是□否□

模座钢材

是□否□

备注:

甲方:常裕(福州)汽车内装工业有限公司

代表:

(章)

乙方:

代表:

(章)

SJ2070308

吊拴孔

尺寸:数量:

定位环直径

夹模最大尺寸

模具的厚度

开模行程

开发基准

□第二原图□式样提示书□制品

□咬花板□CAD DATA□CAM DATA

□木型□模型□其它

底板、面板

□□其它

水道

□∮径≥□其它

撑头

□∮径≥□其它

咬字

□件号:□R/LSIDE

□制造日期(方格式)□车厂CY

□材质:其它模穴号

顶出板导销

电热环

□一体□入子□铸造□其它

电镀

□有

规格:

□无

母模型式

□一体□入子□铸造□其它

制品尺寸

长:宽:高:

顶出销

□圆形□扁形□顶块□其它

提供资料

□第二原图□式样提示书□制品

□咬花板□CAD DATA□CAM DATA

□木型□模型□其它

倒勾处理方式

□斜推块滑块□其它

倒勾新型作动

□油压缸斜销+弹簧□斜推杆+万向滑座

加热时间

(B)

成

形

关

系

成型机

保固期限

调模作业基准书

ι.o目的

为了成形机调模操作的安全及规范管理。

2.1适用范围

适用本公司成形机调模。

2.2操作程序

3.1调模前准备

3.1.1先检查模具表面是否有缺损。

3.1.2模具真空孔是否有堵塞。

3.1.3预备调模前所需工具,如六角匙、介刀、直尺、夹子等。

3.1.4确定产品所需的原材料。

3.1.5检查成型机底盘真空□处有无堵塞物。

3.2调模顺序

3.2.1控制开关处于“停止”或“手动”状态。

3.2.2将所需模具放入底盘上。

3.2.3 3 为了确保真空效果,防止真空漏气,模具须加以密封。

3.2.4固定模具,如密封下闸处时,应将下闸打下,关闭下闸气压。

3.2.5 5 调校上闸位置时要准确。

3.2.6须对上模架调校时,把上模架平放在模具上。

3.2.7测量出上模架放在模具上的高度,然后调低底盘。

3.2.8确定上模位置,对上模架进行相应调校,达到所需要求。

3.2.9用夹子固定好上模架。

3.2.10用风枪把模具上的灰尘及杂质吹干净。

3.2.11参照成形条件把参数输入控制盘上。

3.2.12检查确定是否无误方可进行成形。

3.2.13先试成型3~5张产品检查成型效果良好后方可正常生产,如有异常需重新调

整。

3.3 在调模过程中需注意安全,在调试过程中不可将身体部位伸于上下模间或底盘与机器

链条部分间。

汽车研究科学院制度模具检查基准书

yy

模具检查基准书

拉延模各部分名称

上模座

导板

定位板

托料架

压料面

压边圈

凸模座

调压垫 安全螺栓

凸模

凸模型面

顶杆垫块

调整垫

修冲模各部分名称

上模座

修边凹模刀块

工作侧销

安全侧销

压料芯

修边凸模刀块

刀柱

废料刀

气源接口

缓冲器

行程限位器

托料架 凹模套

冲头固定板

冲头

弹簧

翻整模各部分名称

上模座

安全侧销

工作侧销

翻边凹模刀块

压料芯

翻边凸模刀块

行程限位器

翻边顶出器

托料架

缓冲器 导板

弹簧

翻边凹模

墩死块

安全平台

模具检查基准书。

模具设计加工基准规范

模具设计加工基准规范

1.模板类零件:

1.1A0.B0板

1.1.1镶拼式AB板的基准:(见下图)

此类零件一般需XYZ三个方向的基准,XY方向的基准为基准角的两个垂直面,Z方向基准为A0,B0 分型面。

1.1.2原身出AB板的基准:(见下图)

此类零件一般需XYZ三个方向的基准,XY方向的基准为基准角的两个垂直面,Z方向基准为A0B0 分型面上的平面。

若型腔高于分型面,Z向基准可定为底面。

1.2其余模板的基准,因无成型部分。

XY基准角取数,Z方向单边。

2.镶块类零件,加工基准统一基准角取数(如下图)

3.滑块类零件,加工基准统一基准角取数(如下图)

4斜顶类零件

4.1整体式斜顶加工基准(见下图)

4.2分体式斜顶头的加工基准:

4.顶块类零件:

备注:所有零件加工基准在零件加工过程中必须是唯一的,基准在设计时由工程师确定,并在3D、2D中表达出来。

从2009年9月17日起所有零件钢料到厂后由技师按图纸在工件上打上零件号及基准。

各工序、电极设计、编程必须严格按加工基准加工。

模具保养基准

批准

审核

作成

检查项目

判定 OK/NG OK/NG OK/NG OK/NG OK/NG OK/NG OK/NG OK/NG OK/NG OK/NG OK/NG OK/NG OK/NG OK/NG OK/NG OK/NG OK/NG OK/NG OK/NG OK/NG OK/NG OK/NG OK/NG OK/NG

处置内容 实施日 担当

3

辅助部分

定位(销)块 上模架 下模架 螺钉 固定销 导料销 限位块

点检结果记录方法

区 分 判定结果 良好 异常 良好 数值测定点检结果 异常 异常处理后、良好状态 停止使用

X

执行日期

数据 担当 数据测定 判定结果

记录方法 OK NG OK测定値 NG测定値

X

实施日填入

内

执行日期

点 检 实 施 记 录

1

工作部分

2

润滑部分

导板 导柱 自动化气管 自动化接头 橡胶 顶杆 弹簧

目测、触摸、测量 要清洁,有润滑油,无划伤无拉毛,和导柱配合正常。 目测 是否存在拉毛,要清洁,无划伤。 目测,触摸 目测,触摸 目测,触摸 目测,测量 目测,测量 目测 目测,触摸 目测 目测 目测,扳动 目测,扳动 目测,扳动 目测

NO 异常内容

要清洁,有润滑油,无划伤无拉毛,和导套配合正常。 不漏气,工作正常。 无松动,工作正常。 无开裂。 有无弯曲、变形、磨损。 无磨损,是否变形断裂。 固定牢靠,不松动,不偏移。 保持清洁无异物。 保持清洁无异物。 紧锁不松动,螺纹无磨损。 紧锁不松动,无变形,工作正常 紧锁不松动,无变形,工作正常 垫片的数量是否适当,目视3张以内,表面保持光滑清洁,无磨损。

目视、触觉、听觉、嗅觉 有数据填入

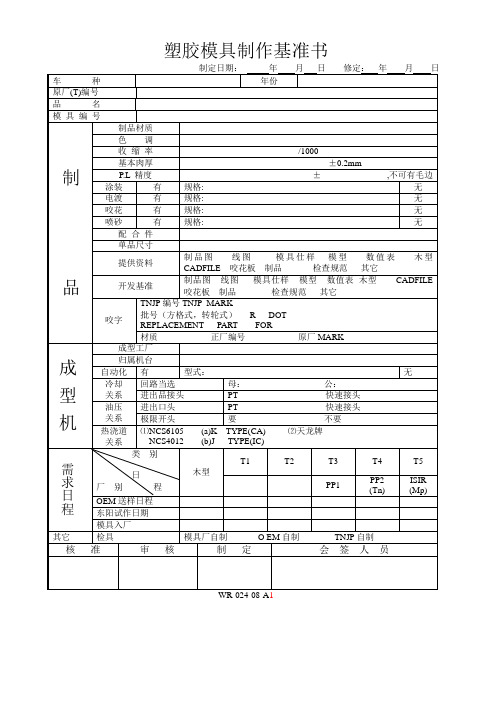

08塑胶模具制作基准书

极限开头

要不要

热浇道关系

⑴NCS6105 (a)K TYPE(CA)⑵天龙牌

NCS4012 (b)J TYPE(IC)

需求日程

类别

日

厂别程

木型

T1

T2

T3

T4

T5

PP1

PP2

(Tn)

ISIR

(Mp)

OEM送样日程

东阳试作日期

模具入厂

其它

检具

模具厂自制O EM自制TNJP自制

核准

审核

制定

会签人员

塑胶模具制作基准书

制定日期:年月日修定:年月日

车种

年份

原厂(T)编号

品名

模具编号

制品

制品材质

色调

收缩率

/1000

基本肉厚

±0.2mm

P.L精度

±,不可有毛边

涂装

有

规格:

无

电渡

有

规格:

无

咬花

有

规格:

无

喷砂

有

规格:

无

配合件

单品尺寸

提供资料

制品图线图模具仕样模型数值表木型CADFILE咬花板制品检查规范其它

开发基准

制品图线图模具仕样模型数值表木型CADFILE咬花板制品检查规范其它

咬字

TNJP编号TNJP_MARK

批号(方格式,转轮式)R DOT

REPLACEMENT PART FOR

材质正厂编号原厂MARK

成型机

成型工厂

归属机台

自动化

有

型式:

无

冷却

关系

回路当选母:公:进出品源自头PT快速接头油压

模具式样书

模具设计规范2008.01.01防呆位置: 必須錯位10m/mV~V ~鑄入吊鉤 :(C)插入式吊鉤 :不要有側向力接觸前导跟要接觸50m/m 以上V导柱导柱组大,中型模具使用V (B)V (C)V(D)V (E)M16易上使用模具设计基准书上模座上模座PAD PADD/A DRAW S/A DRAW LINE DIE依客戶提供設備參數制依客戶提供規定選項訂定模具设计基准书R使用部品(材料) FC30模具设计基准书备注12542231V122NO 1部品名称驱动滑板模具设计基准书模具设计基准书废料刀的配置方向相同廢料長度A类不得>500m/m,B类不得>600m/m2.廢料排出方向,應為前后方向A:HEEL B:HEEL + POST C:POST D:PLATE模具设计基准书模具设计基准书标注为自润导板MWP--100*200--TS--142模具设计基准书模具设计基准书上模压料板上模压料板上模压料板)基本构造组立于上方安全侧销限位侧销)压料块空间狭小时Q视图(kg)N D.(H7)模具设计基准书投入侧PIPE SGPφ21.7*2.8模具设计基准书6φ452354234I/O后熔接1模具设计基准书下模下模模具设计基准书模具设计基准书材质:SKD11(Cr12MoV) 硬度:HRC60~63 附属品:MS4--151A D R+0.04+0.021.6 1.62560材质:S45C1.6 1.6编号分类名称宝利龙贴字规范模具设计基准书适用车型模具设计基准书上模座模具设计基准书模具设计基准书模具设计基准书模具设计基准书模具设计基准书编 号名称金属模具成分与机械特性分类适用车型模具设计基准书用途材质Material化学成分Chemical composition抗拉强度Kgmm材料硬度火焰硬度CSiMnPSNiCrMo CuVMg拉延模铸铁GM-241GM-246FCD-552.83.3~ 1.5 2.4~30~35169~24140~50179~26948~5255~60170~24148~520.61~0.2以下0.15以0.3~0.60.30~0.62.83.6~ 1.5 2.6~30~35179~26948~520.51~0.1以下0.1以0.2~0.50.30~0.63.04.0~ 2.0 3.2~55~60170~2410.30.8~0.1以下0.1以3.30.20.1Mo0.5~1.50.03~0.1修边模模座铸钢铸铁SXI05V (G05)SKD11ICD-5FC25FC-30228~239>50169~26948~58>25>30169~2413.8~1.72.8~0.7~以下0.1以0.2~0.81.41.6~0.4 228~2390.50.0以下0.03以11.~13.0.8~1.20.70.75~0.9 1.2~169~2690.91.2~0.1以下0.1以0.9~1.22.33.5~ 1.5 2.2~149~2410.61~0.2以下0.15以2.93.3~1.52.2~169~2410.61~0.1以下0.1以0.5~1.50.03~0.08以下以下1.0以下55~58210~23858~62模具设计基准书模具设计基准书弯边、整形)此规格适用于模具尺寸<2000m/m (含2000m/m )A 级模具ABCD EFGH IJKLMN554545403030454555)此规格适用于模具尺寸>2000m/m (含2000m/m )A 级模具554。

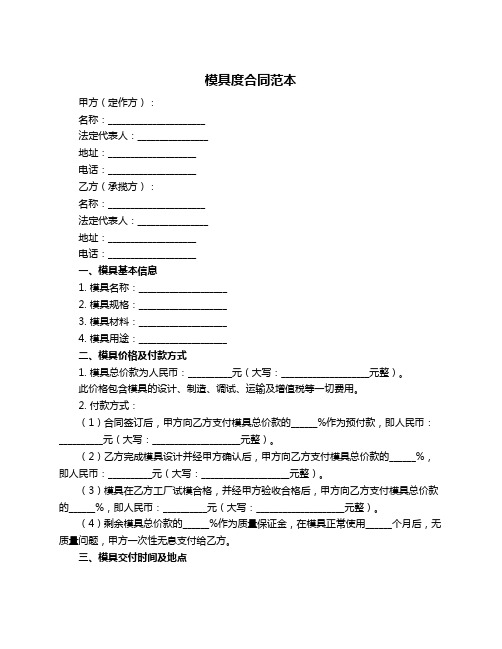

模具度合同范本

模具度合同范本甲方(定作方):名称:______________________法定代表人:________________地址:____________________电话:____________________乙方(承揽方):名称:______________________法定代表人:________________地址:____________________电话:____________________一、模具基本信息1. 模具名称:____________________2. 模具规格:____________________3. 模具材料:____________________4. 模具用途:____________________二、模具价格及付款方式1. 模具总价款为人民币:__________元(大写:____________________元整)。

此价格包含模具的设计、制造、调试、运输及增值税等一切费用。

2. 付款方式:(1)合同签订后,甲方向乙方支付模具总价款的______%作为预付款,即人民币:__________元(大写:____________________元整)。

(2)乙方完成模具设计并经甲方确认后,甲方向乙方支付模具总价款的______%,即人民币:__________元(大写:____________________元整)。

(3)模具在乙方工厂试模合格,并经甲方验收合格后,甲方向乙方支付模具总价款的______%,即人民币:__________元(大写:____________________元整)。

(4)剩余模具总价款的______%作为质量保证金,在模具正常使用______个月后,无质量问题,甲方一次性无息支付给乙方。

三、模具交付时间及地点1. 模具交付时间:乙方应于______年______月______日前完成模具的制造、调试,并交付给甲方。

2. 模具交付地点:甲方指定的地点(____________________)。

模具设计之典型零件基准规范.

典型零件基准规范目的:统一基准,确保基准可延续使用,提高模具精度。

要求:1、基准面加工完后,任何后续工序,改模都不允许加工或打磨基准面。

如特殊情况需加工基准面,必须经技术部审批改图。

2、基准面必须保证角尺(垂直度 , 200mm 内垂直度误差保证在 0.02mm 。

基准面粗糙度3、图纸标注出基准符号:抽芯1、铣磨六面到数 +0。

02 0。

00保证六面角尺。

2、 CNC 、 EDM 以底面为基准,分中加工。

3、钳工装配时一定保证碰穿位碰穿时,定位台与模板定位面相碰,起定位作用。

4、抽芯基准面如图示:定模板1、加工时以基准孔与分型面为基准加工。

2、检查基准孔与基准角,保证±0.02。

3、定模板基准如图示:动模芯以基准角对应两面,底面为基准加工。

动模芯基准如图示:镶件 (装模芯加工1、铣加工按 A 、 B 面为基准加工,其余面留配磨量 0.10mm 。

2、修配组以 A 、 B 面为基准配磨其余各面。

3、铣胶位时,以底面、 C 面为基准加工。

胶位厚度以 A 、 B 面为基准加工。

镶件基准如图示:铍铜镶件以底面与模芯相配的两面夹角为基准角加工。

镶件(单独加工完成1、铣磨六面 +0.040.00, 保证角尺。

2、 CNC 、 EDM 加工以底面为基准分中加工。

3、修配组配镶件时应分中磨配。

铍铜镶件基准如图示:动模板1、以基准孔,分型面为基准加工。

2、检查基准孔与基准角,保证±0.02。

行位1、 CNC 加工以 A 面, B 面, Y2、 CNC 加工后的定位台, B 面为基准, Y 分中加工。

行位基准如图示:喇叭镶件1、铣磨六面(单边留量 0。

10mm 。

2、 CNC 、 EDM 以底面为基准, X , Y 分中加工。

3、修配组配镶件时分中磨配。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

材 料 模腔材料 模芯材料 镶块材料 镶块材料 滑块材料 其他材料

是否热处理 □是 □否 □是 □否 □是 □否 □是 □否 □是 □否 □是 □否

材料供应商量

浇 注 系 统

□龙记 □利源 □科佳 □其他 定位环规格 支撑立柱 止开板规格 模架/品牌 □ 非 标 准 模 架 □ 自 制 模 架 ¢_____MM □有 □无 □ 按照客户提供的标准或技术要求制作 见技术要求 顶 出 销 斜推销导向套 锁 模 块 复 位 销 万 向 滑 座 锁 模 柱 导 向 销 精定位边锁 力平衡块 □直接浇口 □潜伏式浇口 □点浇口 □侧浇口 □重叠式浇口 浇口方式 □扇形浇口 □平缝形浇口 □盘形浇口 □环形浇口 □ 其 他 热 流 道

模

项 目 号: 产品名称 产品件号 产品规格 材 产品部分 外 观 料 模具名称 模具编号 模具穴数 材料名称 颜 色 光 洁 度 材料规格

具

项目名称

基

准

书

万模次 锁模力/吨 秒以内 材料供应商 纹 标 硬 度 理 识 备 注 日 期: 制 订 审 核 批 准 备 注

使用寿命: 匹配机型: 成型周期: 材料牌号 材料性能/收缩率 镀 喷 材料牌号 铬 漆

模具部分

□针阀式 □ 多 点 式 □单点式 供 应 商 型腔部分: □ 整体 □整体嵌入 □ 局部镶拼 祥见附图 □内 分 型 型芯部分: □ 整体 □整体嵌入 □ 局部镶拼 祥见附图 分 型 结 构 型腔部分: □ 整体 □整体嵌入 □ 局部镶拼 祥见附图 □外 分 型 型芯部分: □ 整体 □整体嵌入 □ 局部镶拼 祥见附图 □液压顶出 □机械顶出 □拉杆(勾)顶出 运行距离/MM 顶板导向销规格/数量 顶 出 机 构 ¢_____MM ______支 ( )孔 □斜导柱抽芯 □斜滑块抽芯 □顶出抽芯 □弯销抽芯 □弯槽滑板抽芯 祥见附图 抽 芯 机 构 □斜槽抽芯 □齿轮齿条抽芯 □液压抽芯 □其他抽芯 祥见附图 型腔部分: □有□无 ( )出( )入 □模外集成 □模内集成 型芯部分: □有□无 ( )出( )入 □模外集成 □模内集成 滑块部分: □有□无 ( )出( )入 □模外集成 □模内集成 型腔部分: □有□无 ( )出( )入 □模外集成 □模内集成 油 路 机 构 型芯部分: □有□无 ( )出( )入 □模外集成 □模内集成 滑块部分: □有□无 ( )出( )入 □模外集成 □模内集成 型腔部分: □有□无 ( )出( )入 □模外集成 □模内集成 气 路 机 构 型芯部分: □有□无 ( )出( )入 □模外集成 □模内集成 □模具主体标识 □水路运行标识 □油路运行标识 □抽芯运行标识 模 具 标 识 □顶出运行标识 □电路运行标识 □气路运行标识 ¢_____MM _____支 ¢____MM ____支 型 腔 板 整体吊装孔规格、数量 吊 装 系 统 单个工件吊装 模具垫块 ¢____MM ____支 ¢_____MM _____支 型 芯 板 孔规格、数量 顶 针 板 ¢____MM ____支 ¢_____MM _____支 腔芯复板 进出水嘴接头规格: 气 门 规 格 进出油嘴接头规格 气门数量 水嘴数量以满足产品成型周期 秒以内 ¢____ MM ____支 冷 却 机 构