CAE技术在注塑成型浇注系统优化设计中的应用

Moldflow-注塑CAE概述

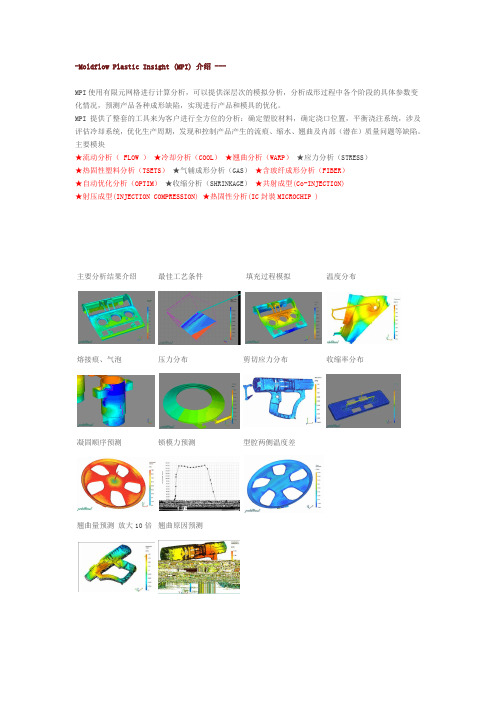

-Moldflow Plastic Insight (MPI) 介绍 ---MPI使用有限元网格进行计算分析,可以提供深层次的模拟分析,分析成形过程中各个阶段的具体参数变化情况,预测产品各种成形缺陷,实现进行产品和模具的优化。

MPI提供了整套的工具来为客户进行全方位的分析:确定塑胶材料,确定浇口位置,平衡浇注系统,涉及评估冷却系统,优化生产周期,发现和控制产品产生的流痕、缩水、翘曲及内部(潜在)质量问题等缺陷。

主要模块★流动分析( FLOW )★冷却分析(COOL)★翘曲分析(WARP)★应力分析(STRESS)★热固性塑料分析(TSETS)★气辅成形分析(GAS)★含玻纤成形分析(FIBER)★自动优化分析(OPTIM)★收缩分析(SHRINKAGE)★共射成型(Co-INJECTION)★射压成型(INJECTION COMPRESSION)★热固性分析(IC封裝MICROCHIP )主要分析结果介绍最佳工艺条件填充过程模拟温度分布熔接痕、气泡压力分布剪切应力分布收缩率分布凝固顺序预测锁模力预测型腔两侧温度差翘曲量预测放大10倍翘曲原因预测Moldflow与注塑模一、概述模具是生产各种工业产品的重要工艺装备,随着塑料工业的迅速发展以及塑料制品在航空、航天、电子、机械、船舶和汽车等工业部门的推广应用,产品对模具的要求越来越高,传统的模具设计方法已无法适应产品更新换代和提高质量的要求。

计算机辅助工程(CAE)技术已成为塑料产品开发、模具设计及产品加工中这些薄弱环节的最有效的途经。

同传统的模具设计相比,CAE技术无论在提高生产率、保证产品质量,还是在降低成本、减轻劳动强度等方面,都具有很大优越性。

美国上市公司Moldflow公司是专业从事注塑成型CAE软件和咨询公司,自1976年发行了世界上第一套流动分析软件以来,一直主导塑料成型CAE软件市场。

近几年,在汽车、家电、电子通讯、化工和日用品等领域得到了广泛应用二、CAE技术的作用利用Moldflow技术可以在模具加工前,在计算机上对整个注塑成型过程进行模拟分析,准确预测熔体的填充、保压、冷却情况,以及制品中的应力分布、分子和纤维取向分布、制品的收缩和翘曲变形等情况,以便设计者能尽早发现问题,及时修改制件和模具设计,而不是等到试模以后再返修模具。

注塑成型CAE技术的应用及发展

用作 了系统而简要的介绍。

关键词 : 注射成型 塑料制品 仿真 集成 三维分析

1概 述 Байду номын сангаас

系统而深入地开展 了塑料注射成型仿真软件系统的 研究和开发。从 18 年推出的 H C E1 版到 20 99 S A . 0 06 年的 6 0 , . 版 经历了从二维分析到三维分析 , 2 从实用 化到商品化 ,从局部试点到大面积推广应用的进程 , 成功研发出了具有 中国特色 、 达到 当前 国际先进水平 的商品化塑料注塑成型集成化仿真系统 H C E . 。 SA 2 60 2基本功能简介 H C E . 是在 Wi o s S A 2 60 n w 环境下采用面向对象开 d 发方法 、 有限元和边界元数值计算 、 人工智能及 O eG pn L 图形平台开发的塑料注射成型过程集成化仿真系统, 所 有操作均集成在如图 1 所示的图形界面中。

应该指出的是 ,双面流技术显示塑料熔体的流动 过程 只能在 制 品表 面 上 而不 能 在模 具 型 腔里 面 。 H C E6 0 S A . 在双面流技术的基础上创新性地实现了 2 实体流功能。 与双面流技术采用表面网格不同, 实体流 技术采用立体网格 ,可以更加逼真地演示熔体在透明

形 程度 。

模具型腔内的流动情形 ,而且用户还能借助于剖切功 能考查熔体在任意时刻、任意位置和任意壁厚处的流

动情 形和 有关 数据 。

P T MF 等 十 种 格 式 的 文 件 , 实 现 了 与 通 用 A 、 D C DC M 系统 的无 缝 集成 。并 可 以导 入 华 塑 网格 管 A /A 理器输 出 的 2m 的 网格文件 d

注塑模cae技术1注塑模cae的内容

总结词

确保医疗用品结构完整性和安全性

详细描述

医疗用品的成型过程要求非常高,需要保证产品结构的 完整性和安全性。通过注塑模CAE技术进行成型过程模 拟,可以预测产品在成型过程中的可能问题,如收缩、 翘曲、裂纹等,并及时进行调整,确保最终产品的质量 和安全性。

THANKS

感谢观看

模型简化

为了提高计算效率,对模型进 行简化,如忽略倒角、小孔等 细节。

网格划分

将模型划分为有限元网格,以 便进行模拟计算。

边界条件设定

根据实际情况,设定模具与注 射机的连接方式、注射压力、

注射温度等边界条件。

模拟计算

01

02

03

充填模拟

模拟塑料在模具中的流动 行为,预测可能出现的填 充不足、熔接痕等问题。

06

注塑模CAE技术应用案例

案例一:手机壳流动与翘曲分析

总结词

通过流动模拟预测填充行为,翘曲模拟预测产品变形程 度

详细描述

在生产手机壳的注塑过程中,利用CAE技术进行流动模 拟可以预测塑料在模具中的填充行为,优化注射时间和 压力,确保均匀填充。同时,翘曲模拟可以预测产品在 冷却过程中的变形程度,为后续的模具优化和工艺调整 提供依据。

案例二:汽车保险杠冷却分析

总结词

优化冷却管道设计,缩短冷却时间,提高生产效率

详细描述

在汽车保险杠的注塑过程中,通过CAE技术进行冷却 分析可以优化模具中的冷却管道设计。通过模拟冷却 过程中的温度场分布和冷却时间,可以找到最佳的管 道布局和冷却液温度,从而缩短冷却时间,提高生产 效率。

案例三:医疗用品成型过程模拟

塑料制品质量预测

通过模拟塑料在注塑过程中的流动 和冷却过程,注塑模CAE可以预测 塑料制品的质量和可靠性,如尺寸 精度、翘曲变形等。

在塑料模具设计中CAD/CAM/CAE的应用

在塑料模具设计中CAD/CAM/CAE的应用本文论述了Pro/E在模具设计中的应用标签:塑料CAD/CAE/CAM模具设计一、前言塑料产品从设计到成型生产是一个十分复杂的过程,它包括塑料制品设计、模具结构设计、模具加工制造和模塑生产等几个主要方面,它需要产品设计师、模具设计师、模具加工工艺师及熟练操作工人协同努力来完成,它是一个设计、修改、再设计的反复迭代、不断优化的过程。

传统的手工设计、制造已越来越难以满足市场激烈竞争的需要。

计算机技术的运用,正在各方面取代传统的手工设计方式,并取得了显著的经济效益。

塑料模具CAD集成技术是一项先进的模具制造技术,它的制造包括塑料产品的造型设计、模具的结构设计及分析、模具的数控加工、抛光和配试模以及快速成形制造等,各个环节所涉及的CAD单元技术又包括产品外形的快速反求、结构分析与优化设计、辅助制造、加工过程虚拟仿真、产品及模具的快速成形、辅助工艺过程和产品数据管理技术等。

塑料模具CAD集成技术,就是把塑料模具在制造过程中所涉及的各项单元技术集成起来,统一数据库和文件传输格式,实现信息集成和数据资源共享,从而大大缩短模具设计的制造周期,提高制模质量。

二、塑料制品及模具结构设计进行塑料模具设计制造的第一步是塑料产品的设计。

现代设计方法是设计者在电脑上直接建立产品的三维模型,根据产品的三维模型进行模具结构设计及优化设计,再根据模具结构设计三维模型进行加工编程及编制工艺计划。

而商品化三维CAD造型软件如Pro/Engineer、UG、CATlA等为设计师提供了方便的设计平台,其强大的曲面造型和编辑修改功能以及逼真的显示效果使设计者可以运用自如地表现自己的设计意图,真正做到所想即所得,而且制品的质量、体积等各种物理参数一并计算保存,为后续的模具设计和分析打下良好的基础。

同时,这些软件都有专门的注塑模具设计模块,提供方便的模具分型面定义工具,使得复杂的成型零件都能自动生成,而且标准模架库、典型结构及标准零件库品种齐全,调用简单,添加方便,这此功能大大缩短了模具设计时间。

CAE技术在浇注系统优化设计中的应用

又要 求熔 接痕 较 少 ,且不 影 响产 品外 观 、强度 ,同 时还要 求变 形量 较小 ,

b方案2 面进 浇 侧

图7手机外 壳流 动分析

薄弱位置 , 将影 响零件 的结构 强度 。 改 进 方 案 采 用 在 圆 孔 位 置 采 用 盘 形 浇 口进 料 ,从 而避 免 了熔体 前 锋 在 产 品表 面交 汇 的情况 。分析结 果 的 填 充过 程 与熔接 线 显示 如 图9( 所 b)

=06 0 [】 .9 6s 【】 s

。i _黑 。

0 51 . 79

.

而 改 进 方 案 在 两 点 的 基 础 上 又

在 零件 的中 间位置 增 加 了一个 浇 口 , 经 改善 后 的气 泡 明显 缩小 ,而 且其 位 置 也移 到零件 的侧 面 不影 响外 观 的部 位 。而且 塑料 在 充型 时 ,其 易产 生熔 接 痕 的地 方有 较高 的温度 ,从 而可 以 保证 熔接 痕 的产 生机 率很 小 ,基 本上 不 会 影 响 塑 件 的使 用 性 能 和 外 观 质

手 机外 壳 在注 塑成 型 时 ,浇 口位

置 的选取 非 常重要 ,即要流 动 平衡 ,

析结 果的填充 过程与熔接 线显示 如图9

7 3

( 所示 。结果显 示在产 品外观表面 a) 上 有非 常 明显 的熔接 痕 ,另外在 零件

O 0

的转 角部位 附近 也 存在 着 明显 的熔接

布 位置 有很 大改 善 ,基 本上 偏离 了结

构 上最 薄 弱的位 置 ,而 且数 量也 有 所

减少 。

塑性成型中CAE的应用

塑性成型中CAE的应用CAE在塑料模具设计中的应用10709010432 易湘CAE ( Computer Aided Execution)(31即计算机辅助工程技术,它出现是计算机辅助设计/计算机辅助制造(CAD/CAM )技术向纵深方向发展要求。

一般M为它是一个包含数值计算技术、数据库、计算机图形学、工程分析与仿真等内一个综合性软件系统,其核心技术是工程问题模型化和数值实现方法。

就塑料模具计算机辅助工程技术而言,它主利用高分子流变学、传热学、数值计算方法和计算机图形学等基本理论,对塑料成型过程进行数值模拟,模具制造之前就可以形象、直观计算机屏幕上模拟实际成型过程,预测模具设计和成型条件对产品影响,发现可能出现缺陷,为判断模具设计和成型条件是否合理提供科学依据。

计算机技术快速发展,对各种塑料成型过程模拟成为塑料加工业研究热点。

下面介绍一下CAE技术注射成型和气体辅助注射成型。

(一)注射成型注射模CAE中,可作充模流动、保压、冷却及翘曲变形等分析。

充模流动分析主要可以作以下工作:优化浇注系统,包括平衡流动基础上确定合理流道尺寸、分布及最佳浇口数量、位置和形状;优化注射工艺参数、流动前沿分析;熔接线和气穴位置分析;压力场、温度场和速度场分析。

保压过程是指到满意制品,充模结束时仍需较高保压压力作用下向型腔内继续注料,以弥补温度、压力变化造成体积收缩。

保压过程实质是补料,主要用于预测熔体型腔补料与压实过程压力场、温度场,计算体积收缩和型腔剪切应力及密度变化情况。

冷却过程中熔融塑料发生固化,固化过程中放出热量模具由冷却介质带走。

该过程中模具型腔温度高低及均匀性直接影响到注塑件生产效率和质量。

苌主要设计参数包括:冷却,管道尺寸、位置及各冷tp管道连接关系等几何参数和冷却介质流量、进口温度等物理参数。

一个好冷却系统应该使模具达到快速、均衡冷却,以减少冷却时间,提高成型效率,并减少或避免塑件翘曲变形、残余应力及表面质量缺陷等,提高产品质量。

CAE技术在注塑模具设计中的应用

CAE技术在注塑模具设计中的应用模具设计的过程一般是这样的:从用户那里接到塑料制品图(可能是二维的,也可能是三维的),模具设计工程师根据产品的类型、特点以及形状考虑采用合适的结构进行设计,即采用什么样的模具结构可以成型出该塑料件。

在此过程中,结构设计工程师还要根据制傻哪承┨囟ㄒ求结合自己的经验选择流道类型、尺寸,浇口类型、数量、尺寸、位置并确定分流道的数量、尺寸等,以保证所设计的模具除了结构上合理外,在浇注和冷却系统方面也是可行的。

显然,模具设计对于结构设计工程师的要求是十分刻的。

他不仅要具有结构设计的经验,还要具有成型材料、成型工艺方面的诸多知识,或者说,设计的成败在很大程度上依赖于模具设计者的经验。

即使一个设计工程师具有很好的模具设计经验,但是他仍然面临许多新的问题,因为实际中的产品往往是千变万化的。

有时候一个细微的变化者特定的产品要求可能使得已有经验不可用,或者即使可用但在实际试模之前,也无法进行有效的验证。

这导致了模具设计过程具有明显的设计——修正——再设计的特点。

如何减少该过程中的循环次数,使初始设计应达到或者逼近合用的结果,这在实践中具有重要义。

CAE分析正是解决上述问题的理想工具。

原因是,该工具建立在相对准确的数学模型基础之上,从而可以近似获得实际指导生产实践的结果,此外,计算的快捷性使得在实际试模前,可以对于多个浇注系统和冷却系统进行评估直至优化,从而达到缩短设计和制造周期,提高质量的目的。

本文就CAE分析中注意的几个问题、做法作一些介绍,并给出一些事例进行说明。

(1)明确分析要求和重点。

不同的制品,进行CAE分析的目的是不同的。

对于外观件,不允许在表面上出现影响外观的注塑缺陷,如熔结痕等;对于非外观件,烧结痕的位置并不重要,但是如果制品具有严格的装配关系,则允许的翘曲和变形量成为追求的主要目标。

此外,所有的制品一般都要求能够满足平衡流动、均匀填充的要求。

实践中,同时满足多种要求是阅训模多数情况下是以满足一个主要的要求为主,在此前提下,再满足别的要求。

CAD/CAE/CAM技术在现代塑料模设计制造中应用

本文格式为WORD,能编辑和复制,感谢您的阅读。

CAD/CAE/CAM技术在现代塑料模设计制造中的应用介绍了CAD/CAE/CAM技术在现代塑料模设计与制造中的应用,采用CAD/CAE/CAd技术可提高模具产品的设计质量、缩短模具设计与制造周期、降低产品成本。

还简要介绍了并行工程、逆向工程、知识工程在塑料模中的应用,展望了现代塑料模设计制造技术的发展。

塑料工业近20年来发展十分迅速,早在十多年前塑料的年产量按体积计算已经超过钢铁和有色金属年产量的总和,塑料制品在汽车、机电、仪表、航天航空等国家支柱产业及与人民日常生活相关的各个领域中得到了广泛地应用。

相应地,塑料模具在整个模具行业占有很重要的地位。

根据国内外模具市场的发展状况,有关专家预测,未来我国的模具业经过行业调整后。

塑料模具的比例将不断增大。

近年来,塑料模具的设计与制造技术得到很快发展,特别是计算机技术的飞速发展及其在塑料模设计与制造中的应用,彻底改变了传统的模具设计与制造方式,使塑料模技术得到了飞跃性的发展。

在现代塑料模具设计与制造中,CAD是利用计算机对模具进行几何设计、实体建模、绘图等;CAE是利用计算机进行数值模拟分析计算进而评估和分析模型,从而对模具模型进行优化;CAM指设计的模具模型在经过CAE评估分析及优化后,最终进行加工刀具轨迹生成与仿真,产生数控加工代码,从而控制数控机床进行加工。

现代塑料模具设计的思路是设计者在电脑上直接建立产品的三维模型,并根据模型进行模具结构设计、分析及优化,再根据模具结构设计三维模型进行NC编程,从而加工出模具。

这种方法使产品模型设计、模具结构设计、模具结构分析、工艺设计及加工编程都以3D数据为基础,实现数据共享,不仅能大幅度提高设计效率,且能保证质量,降低成本。

下面主要介绍CAD/CAE/CAM技术在现代塑料模中的应用及发展,并简要介绍并行工程、逆向工程和知识工程在塑料模中的应用。

2 CAD/CAE/CAM在塑料模设计制造中的应用2.1 CAD技术与塑料模设计塑料模设计制造的第一步是塑料产品设计,设计者先在电脑上直接建立产品的三维模型,再根据产品的三维模型进行模具结构设计及优化设计。

基于CAE技术的收纳盒注塑模浇口优化设计

关键Байду номын сангаас词 : 注塑模;A ; C E 模拟分析; 浇口优化设计

摘要 : 为缩短产品开发周期, 降低成本及提高产品质量, A C E技术越来越多地运用在注塑成型的

模 具 设 计 中 。利 用 Modlw 软 件 对 收 纳 盒 注 塑成 型 中不 同 浇 口位 置 进 行 流 动 模 拟 分 析 , 测 可 lf o 预 能存 在 的气 泡 位 置 和 熔 接 痕 的 位 置 , 过 比 较 分 析 结 果 来 确 定 制 品 注 塑成 型 中 的 浇 口 位 置 和 数 通 量, 以确 定 最 佳 参 数 , 避 免 在 模 具 上 进 行 试 模 、 模 的繁 琐 过 程 , 而 为 模 具 设 计 人 员 优 化 模具 可 修 从 设 计提 供 依 据 。

i p o ie ou in o h od d sg e st p i u mod d sg . t r vd ds lto sf rt em l e in r o o t m m l e i n

浇 口是 注射成 型模 具的浇 注系统 中连 接流道

和 型腔的熔 体通道 。浇 口数量 和位置对 压力 和熔 接痕 有很大 的 影 响 。浇 口数 量较 多 , 体 在 型腔 熔 中流 动 的流程 较短 , 所需 注射压 力较 低 , 但可 能会

tc n lg sb ig u e o ea dmo ei lsi l ei n e h oo ywa en s dm r n r p a t mo dd sg .By u ig M od l w,i p o ie h n c sn lf o t r vd dt e p si it o sm ua et efo p o e ssa i ee tg t o a in f t rg - b xa d t r dc h o sb l y t i lt h lw r c s e td f r n aelc t s0 o a e i f o s o n o p e it e t

基于CAE的轿车装饰板浇注系统优化设计

51 一

《 电加工与模具》21 年第 5 01 期

设 计 ・ 究 研

图 6给 出 了 3种 方案 浇注 系统 优化 后注 射压 力 的模拟 结果 。

图 4 原 始 方 案 A接 近 充填 结 束 图

3 4 分 析 结 果 和 讨 论 .

图 5给 出 了 3种方 案浇 注 系统优 化后 熔接 痕 的 模 拟结 果 。

热 容 /J (度推荐/ ℃ 模具温度推荐/ ℃

《 电加工与模具》 01 21 年第 5 期

参 数 值

周期, 降低 注 射 压 力 和 锁 模 力 , 长 模 具 的 使 用 寿 延

命。

2 3 1 浇 注 系统 分 析 2 (设 置 . 模 型 加 加

( )方 案 A a

结 合 制 件 结 构特 点 , 具 采 用 一模 两 腔 的多 浇 模

口浇 注系 统 。图 2是该 模具 浇 注系统 设计 的一 个 原 始 方案 。 为利 于优 化分 析 , 本例 选 取浇 口数 量 分别 为 6 、 81 、0共 3种 方案 的浇 注 系统 模 型进 行 取 样 , 应 方 对

度、 熔接 痕 的位置 完全 能满 足制 品质 量要 求 , 熔接 而 痕 的数 目则 很难 改变 。

一

图 7给 出 了 3种方 案浇 注 系统优 化后 锁模 力 的

模拟 结果 。

锁模 力是 指注 塑机 的合 模机 构对 模具 所能 施加

的最 大夹 紧力 , 一 个 重 要 参 数 。锁 模 力 的 大 小 在 是

一

定程 度 上反 映 出对 注 塑 机 等 级 的要 求 , 注 塑机 在

选定的情形下 , 锁模 力 越 大 , 注 射 机 的使 用 要 求 对

气辅注塑模具设计中的CAE(moldflow)技术

信 息 技 术10科技资讯 SC I EN C E & TE C HN O LO G Y I NF O R MA T IO N传统的注塑模设计中,一般先由设计人员凭经验和设计手册设计出模具图纸并制定相应的生产工艺,然后进行模具加工,装配试模,一旦试模出现问题,就需要重新设定工艺参数,乃至修改塑料制品的形状和模具结构,如此反复,这势必增加了成本,延长了产品开发周期,给生产和经营带来不必要的损失。

利用C AE 技术可以在模具加工前,用计算机对整个注塑成型过程进行模拟分析,正确预测熔体的填充、保压、冷却等方面的情况,从而能使设计者尽早发现问题,并能快捷地修改设计方案,这样有效地降低了成本且缩断了生产周期。

该文以美国的moldflow公司的分析软件为工具进行注塑成型分析研究。

1 椅子背框CAE 技术在注塑成型中的作用首先,应根据塑料产品的尺寸和形状,利用CA D完成其三维的造型(该文使用的是UG NX 3.0),然后将其以STL的格式存储,再用m o l d f l o w 来分析计算。

同时,moldflow作为成功的注塑产品成型仿真及分析软件,利用的基本思想也是工作领域中最为常用的有限元方法,因此精确地划分“网格”(mesh)是moldflow分析的前提,现以两款产品椅子背框后视镜为例来说明其应用步骤。

椅子背框是一副气辅模具,它的材料是PA6+40%GF(DUPONT的zytel 73G45),重量是2430g克,它的材料特性可以在软件的菜单中相对应地找出,并根据设计手册所提供的资料初步定出工艺参数。

(1)熔融温度270℃,(Range:260~290℃);(2)温度分布:区域1:285℃;区域2:280℃;区域3:275℃;区域4:270℃;射嘴:270℃;(3)最大螺杆转速:0.3×60000./.(screw diameter×3.14)rpm;(4)模具温度:85℃(Range:65~110℃);(5)保压压力:85±15Mpa;(6)保压时间:3s/mm (7)注射速度:300mm/s;1.1预测浇口的位置与浇口的数量浇口是连接流道和型腔之间的一段细短通道,是浇注系统的关键部位,其形状、尺寸、位置和数量对塑料制品的质量影响很大。

CAE技术在注塑模浇口优化设计中的应用

Modlw是 著 名 的专业 塑料 成 型 C lf o AE软

件 , MP ( lf w Pat sIs h , 射 成 其 I Modl lsi ni t 注 o c g

技 术 , 具 研发 者可 以在模具 制 造 出来之 前 , 模 仅

仅利用制 品 的 C D 模 型 就 可 对 成 型 过 程 进 行 A 工 艺 性 分析 , 而可 以预 先 发 现可 能 出现 的 问 从 题, 减少试模 次数 , 短研发 周期 , 缩 并且 可 以进 行 优 化设 计 , 获得最 佳 工 艺方案 和工 艺 参数 , 高 提 生 产效率 和产品质量 。

pr dit d f r s v r ld fe e e i n p a f t e g t n h p i um e i n pln o he e c e o e e a if r nt d sg l ns o h a e a d t e o tm d sg a f t

Ke r s o u e ie n ie rn y wod :c mp t r ad d e gn e ig;ijcin mod smua in a ay i ;ijcin n e t l i lt n lss ne t o o o

mol d;ga e;o i t ptmum sgn de i

现 代 塑 料 加 工 应 用

・

20 08年 第 2 0卷 第 5期

52 ・

M oDERN PLAS CS PROCES I TI S NG AND APPLI CATI ONS

C E技 术 在 注 塑模 浇 口优 化 设 计 中 的 应 用 A

陈开 源 周 南 桥 刘 斌

C E技术根 据高分 子流变 学和传 热 学 的基 A 本 理论建立 塑料熔 体在模具 型腔 中的流动 、 传热 的物理数学模 型 , 用有限元 等数值 分析工具来 利

简述cae技术在塑料注射成型中的典型应用

简述cae技术在塑料注射成型中的典型应用

塑料注射成型是一种常见的制造工艺,它在许多领域中都有广泛的应用。

而在塑料注射成型中,计算机辅助工程(CAE)技术的应用可以提高生产效率、降低成本,并确保产品的质量和性能。

CAE技术可以在注射成型过程之前对模具进行仿真分析。

通过建立模具的三维模型,并在计算机上进行模拟,可以预测模具的流动和填充情况。

这有助于优化模具的设计,避免出现气泡、缩水等缺陷。

同时,还可以通过模拟分析来确定最佳的注射参数,如温度、压力和速度,以确保塑料充分填充模具腔体,从而获得高质量的成品。

CAE技术还可以帮助优化注射成型过程中的冷却系统。

通过模拟分析,可以确定最佳的冷却水路设计,以实现均匀的冷却效果,并避免成品出现变形或收缩。

同时,还可以预测注射成型过程中的温度分布,以便及时调整冷却系统,提高生产效率。

CAE技术还可以对注射成型过程中的应力和变形进行分析。

通过模拟分析,可以预测成品在注射过程中可能出现的变形情况,以便及时调整模具结构,避免成品出现尺寸偏差或变形。

同时,还可以预测成品在使用过程中可能承受的应力,从而优化产品设计,提高产品的强度和耐用性。

CAE技术在塑料注射成型中的应用可以帮助优化模具设计、注射参数调整、冷却系统设计以及产品结构优化,从而提高生产效率、降

低成本,并确保产品的质量和性能。

通过充分利用CAE技术,塑料注射成型行业可以更好地满足市场需求,推动行业的发展。

模具CAE技术分析复习资料

1.CAE作用,在注塑成型中的作用?CAE作用:在模具加工前,在计算机上对整个注射成型过程进行模拟分析,准确预测熔体的填充、保压、冷却情况,以及制品中的应力分布、分子和纤维取向分布、制品收缩和翘曲变形等情况,以便设计者能尽早发现问题,及时修改制件和模具设计,而不是等到试模以后再返修模具。

在注塑成型中的作用:优化塑料制品设计、优化塑料模具设计、优化注射工艺参数。

2.热塑性注射成型过程是什么?主要分为哪几个阶段?过程:注射成型是把塑料原料加入注射机料筒中,经过螺杆的旋转使塑料向前输送,同时机筒加热使其溶化成熔体,储存在注射机筒前端,当螺杆作为加压工具快速向前推进时,塑料熔体已告压通过喷嘴注入磨具型腔中经过冷却、凝固后从磨具中脱出,成为塑料制品。

阶段:(1)塑化阶段,(2)注射充模阶段(3)冷却凝固阶段(4)脱模阶段3.注射成型工艺主要工艺参数有哪些?(1)温度:①料筒温度②喷嘴温度③模具温度;(2)压力:①塑化压力②注射压力;(3)时间(成型周期):①注射时间(充模时间、保压时间)②模内冷却时间③其他时间。

4.一般CAE软件结构,分别起什么作用?CAE软件系统是由3部分构成:分别是由前处理部分,后处理部分,以及求解器部分所组成。

作用:前处理:生成分析所需要的几何形状,设置材料及载荷条件,边界条件等,并生成计算文件供求解器使用。

求解器:把前处理生成的计算文件进行计算,此阶段基本不需要人工参与,由计算机自动运行,计算时间跟计算规模和硬件系统有关。

后处理:显示求解器的计算结果,并导入或导出相关的数据。

5.常用注塑成型CAE软件有哪些?Moldflow软件、Moldex3软件、MoldStudio3D软件、3D TLMON软件、2-Mlod和PartMolding 软件、华塑HSCAE注射成型仿真系统。

6.Moldflow Insight(MPI)的分析模块有哪些,其中热塑性塑料分析模块的主要功能有?分析模块:1、热塑性注射成型2、气体辅助注射成型3、热塑性塑料重叠注射成型4、注射-压缩成型 5、夹心注射成型 6、微孔发泡成型 7、反应注射成型8、微芯片封装9、覆晶封装 10、多料筒反应成型 11、树脂传递成型或结构反应注射成型。

浅论CAE技术下塑料产品与模具设计

产中发挥应有的作用并产生经济效益 , 在很大程度上 取 决于模 具设计 者 的对 材 料 性 能 的认 识 程 度 和 准确

使 用选择 。其使 用者 必须 熟悉 注射成 型工 艺过 程 , 并

计、 制造、 工程分析 、 仿真 、 试验等信息处理 以及包括

相应数据库和数据管理系统在 内的计算机辅助综合 系统。它可以在模具加工之前对整个注塑成型过程 进行模拟 , 包括确定最佳浇 口的位置 、 填充 、 保压、 冷

Ke r s:p a t u d lsi tr s y wo d lsi mo ;p a t mae a ;mo d s u t r ;C E tc n l g c l c i l l u t cu e r A e h o o y

1 引 言

在 我 国塑 料 制 品产 业 发 展 中 , 算 机 辅 助工 程 计 ( A 技 术得 到大 规 模 推广 。该 技 术对 有 关 产 品设 C E)

Ab t a t n t emo en mo l d sr ,C / AE C s r c :I d r u d i u ty AD C / AM c n l g  ̄ cy u e h n t h o o y i w d l sd,b t o t S e t c n lg c e t i e s u w U e t e h oo s in i — h o h y f e n n e s n b y h e in r s o l a e r h p a t a n w g s a d e p re c s i v r s e to l e i d a y a d r a o a l ,te d s e h u d h v c rci l o hd e n x ein e n e ey a p c fmod d sg a g i c k n n mo d p o u 6 n o n em.B e e r h n n ic s ig t e s lci n o l t l tras eemi a o n p o u t l rd c o fl g t r o y rs a c i g a d d s u sn ee t f a i mod mae il ,d tr n t n o rd c h o p sc i s r k g n a o a l o rn y t m.t e n c s ay q ai c t n t a h e i e e d y u i g C hi a e a d r s n e p u i g s se n e b h e e s r u f ai h t e d sg rn e s b s An/ E C li o t n n C / AM e h tc - n l g s p tfr r . o o y i u owad

CAE在注塑模具设计中的应用

并 另外还 有美 国的 I E , 国的 C DMOL , - AS 德 D A D 等软件 的应 用也 比较广 泛【。 2 ]

2 )国 内

近 年来 , 国 的注塑 C E技 术研 究开 发和 推 我 A

广 应 用 也 取 得 了一 定 的 成 绩 , 如 郑 州 大 学 的 Z Mod软件 和华 中科技 大 学的 H C E软件 。但 — l SA 是 ,大部 分企业 对注 塑 C AE技 术重 视不够 , 识 认

工 艺参 数 的选 择 ,对 降低 生产成 本 、提 高塑 件质

件 有 澳 大 利 亚 的 MF 公 司 的 Mod o 和 美 国 lf w l AC T c 司的 C MO D( —eh公 . L  ̄被 Mod o 公 司合 lf w l

量 、缩短 新产 品开 发周 期 起着 关键性 的作用 。传 统 的注塑 模设 计都 是 以积 累 的经 验和 大胆 尝试 相 结合 ,然 后通过 装配 后 的试模来 发现 问题 ( 图 1 如 所示) 。发现 问题 后从产 品设 计 、模具 设计 、模 具 制造 到 试模 进行 调 整 ,最后 才 进行 模 具生 产…。

1 注塑成型 C AE技术现状及发展

11 注塑成 型 C . AE技术 的现状 1 国外 注塑 C AE技术 的应 用在 国外 已经相 当普遍 。 早在 2 0世纪 5 0年 代 ,就有 美 国学者通 过数 值方

球 。至 20 04年 ,Mod o 软件在 全球 注塑 C lf w l AE 市 场 的 占 有 率 高 达 7 %【 。 用 户 可 以 通 过 5 3 J Mod o lf w软件 实现 对材 料 的选 择 、制 品的形状 结 l

基于CAE技术的防爆电器插头注塑模浇注系统优化设计

图1 为某 防爆 电器插头塑料件模型 , 材料为聚 碳酸酯 ( P c ) / ( 玻璃纤维 ) G F ( 质量分数为 2 0 %) , 塑 料件总质量为 4 2 5 _ 3 g , 塑料件最大厚度 1 5 . 3 7 r n l T l , 平均壁 厚 6 . 5 7 m l T l 。塑料 件应用侧 重于力学性 能 和 电性 能要 求 , 由于 塑 料件 厚 壁 、 结构复杂 , 因此成

型 时 塑料 件 的变形 、 缩 痕 以及 气 泡 等缺 陷成 为模 具

处设置两个侧浇 口, 浇注系统具体尺寸为分流道直 径为 6 mm, 长度为 9 mm, 浇 口尺 寸 宽 2 mm, 深

基于 C A E技术的防爆电器插头注塑模浇注系统优化设计

宋 志平 , 王 毅

( 山西机 电职业技术学院 , 山西长治 0 4 6 0 1 1 )

摘要: 利用 C AE模 拟软件 Mo l d l f o w模拟 了某 防爆 电器插 头注塑模 具的充填过 程 , 逐 步修改 了设计方案 , 优化了 模 具浇注 系统, 从而提 高 了注 塑产 品的质量 , 缩短 了开发周期 , 降低 了生产成本。

关键 词 : 注 塑模 具 ; 流动模拟 ; 浇 注 系统 ; 优 化 设 计

中图分类 号 : T H1 2 2

文献标识码 : A

文章编号 : 1 0 0 1 — 3 5 3 9 ( 2 0 1 3 ) 1 1 — 0 0 7 4 - 0 4

Op t i mu m D e s i g n o f Ru n n i n g S y s t e m o f E x p l o s i o n P r o o f E l e c t r i c Ap p a r a t u s P l u g I n j e e t i o n

基于CAE技术的注塑件成型质量控制模式

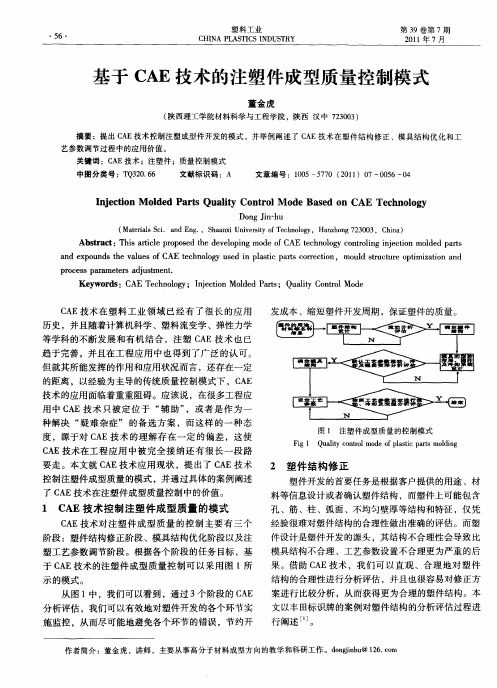

1 C E技术控制注塑件成型质量的模式 A

C E技术 对 注 塑 件 成 型 质 量 的控 制 主 要 有 三个 A

阶段 :塑件结构修正 阶段 、模具结构优化阶段 以及注 塑工艺参数调节阶段 。根据各个阶段的任务 目标 ,基 于 C E技术的注塑件成型质量控制可 以采用 图 1 A 所

D n i 。u o gJn‘ h ( ae a c.a dE g ,S ani nvrt o T cnlg ,H nhn 20 3 hn ) M t il Si n n . h ax U i sy f ehooy azog73 0 ,C i r s e i a

A src : hsatl r oe ed vlpn o eo C E tcn l ycnr igi et nm le a s b ta t T i rce o sdt eeoigm d f A h oo o t l jci o dpa i p p h e g on n o d

的薄壁位置 ,结果其充填流动均匀 ,融合痕和滞流痕 也 消 除 了 ,如 图 3 、d所示 。从 表 2所 示两 种方 案 的 c

分 析 结 果 比较 来 看 ,改 进 方 案 的 充 填 压 力 仅 仅 由 4 . 1MP 大到 4 .5MP ,但 是 却 圆满 地 解 决 了 0 1 a增 87 a 原 始 方案 存 在 的 问题 ,是 一 个 非 常 合 理 的浇 注 系 统

示 的模 式 。

结构的合理性进行分析评估 ,并且也很容易对修正方 案进行 比较分析 ,从而获得更为合理的塑件结构。本

文 以丰 田标识 牌 的案例 对塑件 结构 的分 析评估 过 程进

行 阐述 。

从图 1 中,我们可以看到 ,通过 3 个阶段的 C E A 分析评估 ,我们可以有效地对塑件开发的各个环节实 施监控,从而尽可能地避免各个环节的错误 ,节约开

CAE技术在注塑成型领域的重要应用

1 CAE技术简介CAE系计算机辅助工程(Computer Aided Engineering)的简称,借助计算机来辅助分析产品结构、模具结构及优化其结构性能等。

CAE软件可做静态结构分析、动态分析、流体分析等,也就是工程设计中的分析计算和模拟仿真。

CAE从20世纪60年代初在工程上开始应用至今已历经50多年的发展,经历了从蓬勃发展到日趋成熟的过程,现已成为工程设计和产品结构分析中(如航空、航天、机械、土木结构等领域)必不可少的数值计算工具、重要手段。

2 CAE技术在塑料产品设计中的应用根据各种塑料的固有性能,利用一切可实施的方法,可以使其成为具有一定形状和尺寸的塑料制品。

获得合格的塑料制品的前提是塑件结构设计合理,而通过运用计算机CAE技术进行的模内塑料流动模拟及压力场、温度场的分析,为模具设计者的决策提供了更科学、更合理的依据,避免了设计的盲目性,使模具设计水平得以提高。

3 CAE技术在塑料模具设计和制造中的应用对注塑成型来说,要有效控制塑料的充填方式,以便得到完整的塑件,使注射成型有序、可靠及经济。

而CAE软件技术就可以模拟良好的充填形式,减少模具的磨损,降低生产成本。

中国模具工业协会副秘书长周永泰认为,现在国内确实存在CAE软件应用不广的现象。

这是由于国内塑料模具企业普遍存在凭经验生产的现象,往往是通过反复试模来修改模具。

其实这种传统的生产方式不仅成本高,而且不精确。

借助CAE技术,可以有效分析塑料制品的填充、浇注系统的设计、温控系统的设计等。

3.1 塑件能否完整填充保证塑件结构完整是模具注射成型的一大要点,可以模拟注射成型过程。

一般选择单向填充,它可以提高塑件内部分子单向取向及稳定取向,单向填充可有效避免因不同的分子取向所导致的塑件翘曲变形现象。

3.2 浇注系统的优化设计在模具的实际设计中,研究人员要考虑很多因素,反复权衡利弊,尽量使设计方案尽善尽美。

借助软件技术,可有效分析塑料进胶位置及浇口数量,设计模腔压力平衡、温度平衡的流道系统,保证塑料均匀填充,对流道内剪切速率和摩擦热进行评估,可有效避免溶体温度过高而造成塑料分解、降解,从而保证塑件质量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

刀 具半 径 值 ,O t s e ( 外 ) “ u r d ”在 ei ,并 可设 定 “ d io a A dt nl i ”

部结 构 的力1 提 高 效率 , 留局 部 的结构 在 整体 加工 JT, 一 保

( 附加偏移量 ) L 。刖件整体加 时使用刀具边界避免 了局 件的尺寸精度和表面质量 、 零件的加工效率 、 自动编程所

与如l 、

半径 值 大小相 等 的球 /进行 』 I , J J . 1 ]

收 稿 日期 :0 0 O 一 l 2 1一 l2

8 j 4 机械工程师 21 年第4 00 期

制 造 业信 息化

仿 ■ , 幔 / DI AMI AE C P 建 CA C C I AP

技 术 ,这 是 发 展 的必 然 趋 势 。在 注 塑 成 型 过 程 中采 用 C E技 术 ,可 以起 到 代 替 试 模 的作 用 ,可 使 设 计 人 员 A 避 免 设 计 中 的盲 目性 , 模 具 制造 之 前 , 模 拟 预 测 塑 在 可 题 并 做 出修 改 。 浇 注 系 统 在 模 具 中 占 有 非 常 重 要 的 地 位 ,它 的 设 计 是 否 合 理 在 一 定 程 度 上 决 定 了制 件 的性 能 、 观 、 外 成 型难 易 程 度 和 生 产 效 率 。 当 塑 料 制 品 的 形 状 根 据 需 求

后 f 行 走刀 加 T , 以使特 定位 置进 干 单独精 加 工 。 t

2 添加 “ 助 面” 辅

本 文 讨 论 J at C M 刀 具 切削 边 界 功 能 在 特 定 ,M s rA e

为 了满 足对 零 部 件 加 L 的需 要 , 编程 者可 以依 据 加 一 r 加 _ 位 置进 行 限定 的应 用 ,并 通过 3个 零件 的 自动编 程 l 和 加 ] 对 Matr AM 刀 具切 削边 界功 能 的方 法进 行 了 s C e

p s in l h os l b h lsa d me one r, rvd d te m l d s n r teb ssfro t zn od oio o tep si e u he n ljit mak poie h od ei es h ai o pi ig m l t h t d g mi

1 引

言

产 品对 注 塑模 具 的要 求 越 来 越 高 ,传 统 的模 具 设计 方 法 已无 法 适 应 产 品 更新 换 代 和 提 高 质 量 的要 求 ,塑胶 模 具 的 设计 不 但 要 采 用 C D 技 术 , 且 还 要 采用 C E A 而 A

随 着 塑 胶 T 业 的迅 速 发 展 以 及 塑 胶 制 品 在 航 空 、 航 天 、 子 、 械 、 舶 和 汽 车 等 上业 部 门 的 推 广 应 用 , 电 机 船

1 j 王弁海 ,马秋 生. s r A 的曲面精加丁 l ] 2 Mat C M e .机床 与液 , J

2 0 ( )5 — 8 0 5 7 :7 5 . ( 编辑 立 明)

部 分材 料 ,冉 利用 切 削边 界功 能去 除 【陷处底 部 及 四周 u l

角较小』 J 部分 , 从 提高数控加工效率 、 证数控加 保

i et nmodn yo t z gtep s ino eijci ytm. n ci ligb pi i oio fh e t nss j o min h t t n o e

K yw r s ijcinm h;iigss m; lf w n m r a a a s ;u n r e o d : net n tfl yt Mod o ; u ei l n l i rn e o ln e l c ys

d s g . n r s d t s i g mo d o c U C S a i . r v d b r c ie t a a h i u l mp o e h u lt ft e e i n i e e e e t l n e S C E Sr t P o e y p a t h twe c n o vo s y i r v t e q a i r h n o c )o

QI ig Z n -in Z i AN Pn , HU Ho g j , HU L a

( n n C l g f f r a in C a g h 1 2 0 C i a Hu a ol eo o m t , h n s a4 0 0 , h n ) e h o

A src :F eijcin m l iigss m i oeo ek ytcn lg f h eino epat ne t nmodn btat h ne t odfl yt s n f h e h ooyo ed s f h lscijci lig o ln e t e t g t i o

防 【刀 具切 到邻 近 别 的 曲面而 造成 破 坏 ,可 以利 用该 栏 I :

制定 刀 具 的切 削边 界 。在该 栏 中 町选 择i 种方 式 之一 确 定 刀 具 与边 界 线 的位 置 关 系 : Isd ” 在 内 ) “ e tr “n ie ( ,C ne” ( 在线 ) 具 中心 好 在边 界 线上 即会 超 出边 界线 一 个 刀

者 的经验 和直觉 , 试模效率 低 , 往往要 经过多次试 模和 等等。 要达到以上要求 , 了对注射成型的1 艺条件进行 除 二 修改, 有时甚至导致模具 报废 , 生产 周期 长 , 成本 高 , 而 优 化 外 ,浇 注 系 统位 置 的 选择 是 实 现最 佳 成 型工 艺 的关

制 造 业信 总化

仿鼻 , 建旗 / D C M/ A / AP CA / A C E C P

C E 术在 塑成 浇 统 设 的 用 A 技 注 型 注系 优化 计中 应

钱萍 , 朱红建 , 朱理

湖 南 信 息职 业 技 术 学 院 , 沙 4 0 0 长 120

。摘 要: 模浇注系统是 注塑 塑料注塑 成型 模具设计中的关键技术 之一, 利用c E A M il 软件 o fw可对不同浇a dO 位置进

注 塑 模 浇 注 系 统 位 置 的选 择 为 例 , 用 C E技 术 对 其 制 造 之 前采 用 C E分 析 手段 对 注 塑过 程 中 的温 度 场 、 应 A A 应

注射成 型过 程进行流动模拟 分析 ,提 出优 化模具结 构 力场 、 流场进行模拟 , 预测可能存在的气泡位置和熔接痕

如 果 浇 口位 置 的选择 过 程 采用 试 充 法 ,则 可 以调 整 的余

行 成 型模 拟 , 预 测 填 充 时 间 、 接 痕 、 泡 、 力 等 一 来 熔 气 压

系列结果 , 确定最优 的设计 方案 。 本文 以汽 车后视 镜罩 地 很 小 , 以获 得优 化 的效 果 。在 客户 的要求 下 , 难 在模 具

24 Matr AM 的 刀 具 切 削 边 界 方 法 比 较 . seC

为 了对 Matr A 的 刀具 切 削边 界 功 能 的应 用 方 s C M e

法 进 行 比较 , 们选 择 了 3 典 型 零 件 ( 图 1图 3和 我 个 见 、 图5, )采用 M s rA 进 行 自动 编 程 , 且 在 数控 系统 at C M e 并 是 F N C0 的 数控 铣 床 卜 行 加T ,然 后 比较 加工 工 U A i 进 生成 的代 码 长度 和代码 行 数 , 能得 到较好 的效 果 _ 均 2 J 。

。 。 行流动模拟分析, 预测可能存在的气 泡和熔接痕的位置 为 模具设 计人员 优化模具设计提供 依据, _次 提高 试模的成功.

率。并经过实践证明, 注塑成型中通过浇注系统位置的优化可以显著提高产品的质量。 关键词 : 注塑成型; 浇注系统 l i Mo F wi d o 模拟分析 ≯ 浇口 。 -

丁质 量 对 于 存 l槽 曲向边 界倒 网角 , 可 以应用 存指 定 I J 1 还 曲线 进行 兀 补 的外 形铣 削的方 法 , 接选 用 同 同角

作 者 简介 : 勤 ( 9 1 ) 男 , 师 , 士 研 究 生 , 究 方 向 为数 控 编 程 殷 】8一 , 讲 硕 研

说 明与 比较 , 望 能对 Mat C M 的使 用 起 到抛 砖 引 玉 希 s rA e 的作用 。

[ 考文献 ] 参

[ ] 乐崇 年. s r A 的 区域 加 1控 制方法 l . 具制 造技术 , 1 Mat C M e J模 J

20 5 3) 71 7 . 0 ( : — 3

的设 计 方 案 。 2 注塑模 CAE软 件简 介

d e ,n me i a n lz d t e fo r c s f d f r n u n r p st n y u i g CAE s f r l f w,p o it d t e i s u rc la a y e h w p o e s o i e e tr n e o ii s b s n l o o t e Mo d o wa l rdce h

4 应 用 实例

4 . 塑件 成 型 工 艺分析

汽 车 后 视 镜 罩 的 三 镜 罩 属 于 外 罩 件 , 料 为 材 AS B 。对 表 面质 量 和 综合 机械 性 能要 求 较高 。要求 塑 件 成 型 后 要 有 良 好 的

胶熔体在型腔 中的整个成型过 程及 结果 ,从 中发现 问 维 造 型如 图 2 所示 。后 视

设计 完成后 , 常不会 轻易进行修改 , 通 注塑产 品的质量 表 面 光 洁 度 和 较 小 的 形

保 证 一 般 通 过 浇 注 系 统 设 计 方 案 的 改 进 和 优 化 来 进 状 误 差 , 具 有 较 高 的强 度 、 并 韧性 以及很 好 的形状 和 尺 寸 行 。 传 统 设 计 中 , 塑模 浇 注 系 统 的设 计 主要 凭 设 计 在 注 的 时效 稳定 性 ,把塑 件 成 型后 的 内应 力 控 制 在最 低 程度