油脂精炼及氢化知识培训讲义(PPT32张)

合集下载

油脂基础知识课件

油脂基础知识课件

1

课程目的

1、了解油脂工艺流程 2、初步掌握各种的油脂及作用

2

炼油工艺流程

常压塔

原油

燃油 减压塔

精制塔 除蜡装置 加氢精制塔

最终产品 基础油

油渣 油渣

溶剂

溶剂

氢 传统工艺:溶剂精制、溶剂脱蜡、白土补充精制 现代工艺:加氢补充精制、加氢处理、加氢降凝(裂化、异构化)

• 通常所有的液压油中至少有一种添加剂,有一些油可含多达10~ 12种添加剂。

• 内燃机油(按重量计算)通常含10~20%的添加剂,工业润滑油 中的含量较低, 约为1~4 %。

8

抗泡剂

目的──防止在润滑油中形成泡沫。

使用──机器中易受到搅拌的部位所使用的润滑油中应加入抗泡剂。 这些部位易产生泡沫,特别是当有污染存在时,更易产生泡 沫。如果少量泡沫就会引起机器故障的情况下也应使用抗泡 沫剂。

• 液压油的其他功能

密封 传递控制动力 绝缘

13

液压油使用过程中常见问题和处理措施

可能存在的问题: 1. 泵磨损/内部油品泄漏/油品耗尽; 2. 冷油器工作不正常;放气孔堵塞; 3. 不正确的油品粘度;油品粘度过高/过低; 4. 过滤装置堵塞;油流不稳定; 5. 油品品质恶化;油品收到磨损碎屑和灰尘污染;油泵吸入端漏气; 解决方法: 1. 检查实际的泵流容量和效率; 2. 纠正系统问题并清洁系统;检查并清洁通气孔和过滤装置; 3. 检查油品质量和环境; 4. 根据需要添加安装新过滤器;检查并调整冷油器.

分散剂 控制油泥及清洁 分散炭粉从而降低

油的稠化

粘度指数改进剂 容易输送 更快供应油到运行的部位 低温抗磨 增加高温粘度

7

粘度指数改进剂 容易输送 更快供应油到运行的部位 低温抗磨 增加高温粘度

1

课程目的

1、了解油脂工艺流程 2、初步掌握各种的油脂及作用

2

炼油工艺流程

常压塔

原油

燃油 减压塔

精制塔 除蜡装置 加氢精制塔

最终产品 基础油

油渣 油渣

溶剂

溶剂

氢 传统工艺:溶剂精制、溶剂脱蜡、白土补充精制 现代工艺:加氢补充精制、加氢处理、加氢降凝(裂化、异构化)

• 通常所有的液压油中至少有一种添加剂,有一些油可含多达10~ 12种添加剂。

• 内燃机油(按重量计算)通常含10~20%的添加剂,工业润滑油 中的含量较低, 约为1~4 %。

8

抗泡剂

目的──防止在润滑油中形成泡沫。

使用──机器中易受到搅拌的部位所使用的润滑油中应加入抗泡剂。 这些部位易产生泡沫,特别是当有污染存在时,更易产生泡 沫。如果少量泡沫就会引起机器故障的情况下也应使用抗泡 沫剂。

• 液压油的其他功能

密封 传递控制动力 绝缘

13

液压油使用过程中常见问题和处理措施

可能存在的问题: 1. 泵磨损/内部油品泄漏/油品耗尽; 2. 冷油器工作不正常;放气孔堵塞; 3. 不正确的油品粘度;油品粘度过高/过低; 4. 过滤装置堵塞;油流不稳定; 5. 油品品质恶化;油品收到磨损碎屑和灰尘污染;油泵吸入端漏气; 解决方法: 1. 检查实际的泵流容量和效率; 2. 纠正系统问题并清洁系统;检查并清洁通气孔和过滤装置; 3. 检查油品质量和环境; 4. 根据需要添加安装新过滤器;检查并调整冷油器.

分散剂 控制油泥及清洁 分散炭粉从而降低

油的稠化

粘度指数改进剂 容易输送 更快供应油到运行的部位 低温抗磨 增加高温粘度

7

粘度指数改进剂 容易输送 更快供应油到运行的部位 低温抗磨 增加高温粘度

人教版化学《油脂》精美课件

“油脂”能写成“油酯”吗?

• “脂”通常指油脂,是指一类特殊 的酯类物质,即高级脂肪酸甘油酯, 属于酯类。

人教版化学选修5第四章第一节油脂( 共36张P PT)

人教版化学选修5第四章第一节油脂( 共36张P PT)

讨 论:

家里做汤放的油为什么浮在水面? 衣服上的油渍为什么用水洗不掉,而 用汽油可洗干净?

人教版化学选修5第四章第一节油脂( 共36张P PT)

人教版化学选修5第四章第一节油脂( 共36张P PT)

二、油脂的物理性质

1.密度比水的密度小, 2.有明显的油腻感 3.不溶于水,易溶于汽油,乙醚,苯等有 机溶剂。 4.是一种良好的有机溶剂 5.当高级脂肪酸中烯烃基多时大多为液态 的油;当高级脂肪酸中烷烃基多时,大多为固 态的脂肪。

时称为单干油酯,若不尽相同时

称为混甘油酯。

天然油脂大都为混甘油酯

包含两层意义,一是同一分子中的R1R2R3不同 二是天然油脂由不同分子组成的混合物。

油脂的饱和程度对其熔点的影响:

饱和高级脂肪酸形成的甘油脂熔点较高,呈固态; 不饱和高级脂肪酸形成的甘油脂熔点较低,呈液态。

人教版化学选修5第四章第一节油脂( 共36张P PT)

取出、加填充剂、 过滤、干燥、成型

肥皂

下层:甘油、食盐溶液 蒸馏 甘油

人教版化学选修5第四章第一节油脂( 共36张P PT)

人教版化学选修5第四章第一节油脂( 共36张P PT)

加入无机盐使某些有机物降低溶解度, 从而析出的过程,属于物理变化。

这里的盐析是指加入食盐使肥皂析出的 过程。

人教版化学选修5第四章第一节油脂( 共36张P PT)

人教版化学选修5第四章第一节油脂( 共36张P PT)

• “脂”通常指油脂,是指一类特殊 的酯类物质,即高级脂肪酸甘油酯, 属于酯类。

人教版化学选修5第四章第一节油脂( 共36张P PT)

人教版化学选修5第四章第一节油脂( 共36张P PT)

讨 论:

家里做汤放的油为什么浮在水面? 衣服上的油渍为什么用水洗不掉,而 用汽油可洗干净?

人教版化学选修5第四章第一节油脂( 共36张P PT)

人教版化学选修5第四章第一节油脂( 共36张P PT)

二、油脂的物理性质

1.密度比水的密度小, 2.有明显的油腻感 3.不溶于水,易溶于汽油,乙醚,苯等有 机溶剂。 4.是一种良好的有机溶剂 5.当高级脂肪酸中烯烃基多时大多为液态 的油;当高级脂肪酸中烷烃基多时,大多为固 态的脂肪。

时称为单干油酯,若不尽相同时

称为混甘油酯。

天然油脂大都为混甘油酯

包含两层意义,一是同一分子中的R1R2R3不同 二是天然油脂由不同分子组成的混合物。

油脂的饱和程度对其熔点的影响:

饱和高级脂肪酸形成的甘油脂熔点较高,呈固态; 不饱和高级脂肪酸形成的甘油脂熔点较低,呈液态。

人教版化学选修5第四章第一节油脂( 共36张P PT)

取出、加填充剂、 过滤、干燥、成型

肥皂

下层:甘油、食盐溶液 蒸馏 甘油

人教版化学选修5第四章第一节油脂( 共36张P PT)

人教版化学选修5第四章第一节油脂( 共36张P PT)

加入无机盐使某些有机物降低溶解度, 从而析出的过程,属于物理变化。

这里的盐析是指加入食盐使肥皂析出的 过程。

人教版化学选修5第四章第一节油脂( 共36张P PT)

人教版化学选修5第四章第一节油脂( 共36张P PT)

油脂精炼工艺培训 PPT

杂质

蜡 微量金属离子 含硫化合物 棉酚 多环芳烃、黄曲霉毒素 残留农药

油脂精炼的方法 LSC

机械 方法

沉降 过滤 离心分离 酸炼 主要除去机械杂质、部分胶溶性杂质 等

化学 方法

碱炼(中和) 氧化 酯化 水化 吸附

主要除去胶溶性杂质、游离脂肪酸和 色素等

物理 方法

水蒸气蒸馏 液液萃取 冷却结晶

主要除去磷脂、色素、臭味成分、游 离脂肪酸、残皂和蜡(脂)等

脱酸

脱色

脱臭

A、除去游离脂肪酸、过氧化物分解物、色素及分解物; B、甾醇、甾醇酯、生育酚减少; C、除去残留农药、黄曲霉毒素

磷脂的分类 LSC

磷脂酰胆碱(PC) 磷脂酰乙醇胺(PE) 水化磷脂(HP)

磷脂酰肌醇(PI)

磷脂酰丝氨酸(PS) 磷脂酰甘油(PG)

磷脂 磷脂酸(PA) 钙镁复盐式磷脂 非水化磷脂(NHP) 溶血磷脂 N-酰基脑磷脂

影响水化脱胶的因素 LSC

加水量

毛油品质

混合强度

影响水 化脱胶 的因素

电解质 作用时间

操作温度

影响水化脱胶的因素-加水量 LSC 加水量 水化加水量通常与胶质含量和操作温度有一定的关系。 操作温度高时,需要的水量大;操作温度低时,需要的水量少。 工业生产中,不同的水化脱胶工艺,其加水量(W)与毛油胶质含 量(X)一般有如下关系: 低温水化(20~30℃) W=(0.5~1)X; 中温水化(60~65℃) W=(2~3)X; 高温水化(85~95℃) W=(3~3.5)X; 具体操作中,适宜的加水量可通过下列小样试验来确定。

连续水化脱胶工艺效果评价 LSC

连续水化脱胶工艺效果评价

油脚含油: ≤ 28.0%(干基) 油脚含水:35% ~ 45%; 脱胶油残磷:≤ 0.1%+NHP(%)

第六章 油脂精炼2PPT课件

的挥发性分解物、小分子量多环芳烃、残留农药等。 改善油脂风味和色泽,提高油脂烟点,提高油脂稳

定度和品质。

一、油脂脱臭理论

(一)水蒸汽蒸馏理论

相同条件下,油脂中臭味物质的蒸汽压远大于甘三酯 的蒸汽压。因此,可利用高温、高真空、水蒸汽蒸馏 脱除臭味组分。

如:在250℃工业油脂脱臭条件下,高碳链脂肪酸蒸汽压为 26.66~2.67kPa,而高碳链脂肪酸相应的甘三脂的蒸汽压为 1.33×10-3~1.33×10-4kPa,两者的相对挥发度达20000。

吸附剂分离:叶片式过滤机

BLEACHING

Vessels

Spent earth

二、其他脱色法

(一)光能脱色法 油脂中的天然色素(类胡萝卜素、叶绿素等)能吸

收可见光或近紫外光的能量,双键氧化,发色基团 的结构破坏而裉色。但伴有油脂的光氧化从而促进 油脂的氧化酸败。 (二)热能脱色法 油脂中的某些热敏性色素受热分解褪色。需要在减 压下进行,操作温度为140℃左右,色泽退变后应及 时冷却,以减缓油脂的热氧化。 (三)空气脱色法 (四)试剂脱色法 (五)其他脱色法

(4)操作温度

吸附脱色的操作温度决定于油脂品种、操作压力以及 吸附剂品种。如脱除红色较脱除黄色所需温度高;常 压脱色及活性度低的吸附剂脱色温度较高。

一般105℃-110℃脱色。过高会造成回色,酸价升高。

图6-31 脱色时间对豆油脱色程度的影响

黄色度

80

温度

95

oC

60

白土添加量

2%

绝对压力

60mmHg

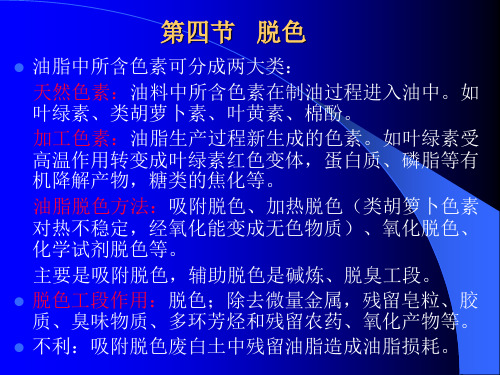

主要是吸附脱色,辅助脱色是碱炼、脱臭工段。

脱色工段作用:脱色;除去微量金属,残留皂粒、胶 质、臭味物质、多环芳烃和残留农药、氧化产物等。

定度和品质。

一、油脂脱臭理论

(一)水蒸汽蒸馏理论

相同条件下,油脂中臭味物质的蒸汽压远大于甘三酯 的蒸汽压。因此,可利用高温、高真空、水蒸汽蒸馏 脱除臭味组分。

如:在250℃工业油脂脱臭条件下,高碳链脂肪酸蒸汽压为 26.66~2.67kPa,而高碳链脂肪酸相应的甘三脂的蒸汽压为 1.33×10-3~1.33×10-4kPa,两者的相对挥发度达20000。

吸附剂分离:叶片式过滤机

BLEACHING

Vessels

Spent earth

二、其他脱色法

(一)光能脱色法 油脂中的天然色素(类胡萝卜素、叶绿素等)能吸

收可见光或近紫外光的能量,双键氧化,发色基团 的结构破坏而裉色。但伴有油脂的光氧化从而促进 油脂的氧化酸败。 (二)热能脱色法 油脂中的某些热敏性色素受热分解褪色。需要在减 压下进行,操作温度为140℃左右,色泽退变后应及 时冷却,以减缓油脂的热氧化。 (三)空气脱色法 (四)试剂脱色法 (五)其他脱色法

(4)操作温度

吸附脱色的操作温度决定于油脂品种、操作压力以及 吸附剂品种。如脱除红色较脱除黄色所需温度高;常 压脱色及活性度低的吸附剂脱色温度较高。

一般105℃-110℃脱色。过高会造成回色,酸价升高。

图6-31 脱色时间对豆油脱色程度的影响

黄色度

80

温度

95

oC

60

白土添加量

2%

绝对压力

60mmHg

主要是吸附脱色,辅助脱色是碱炼、脱臭工段。

脱色工段作用:脱色;除去微量金属,残留皂粒、胶 质、臭味物质、多环芳烃和残留农药、氧化产物等。

人教版-化学选修五第四章第一节 油脂

6

人教版-化学选修五第四章第一节 油脂PPT-精品课件(实用版)

思考与交流

在硬水中滴加少量肥皂水,为什么会有 白色沉淀产生?

答:硬水中的Ca2+或Mg2+跟肥皂的主要成分硬脂酸钠 起反应生成硬脂酸钙[Ca (C17H35COO)2]或硬脂酸镁 [Mg (C17H35COO)2]沉淀。

2019-5-12

替天然油脂的原因还有一个:廉价。

人造脂肪通常被用于制作脆皮面包、炸薯条和甜甜 圈食品; 奶油蛋糕、西式糕点、方便面等反式脂肪酸含 量较高,过量摄入会影响婴幼儿智力发育,也易导致成 人心脑血管疾病。

人教版-化化学学选选修修五五第第四四章章第第一一节节 油脂(P共 PT1-2精张品PP课T)件(实用版)

人造脂肪食品

人教版-化化学学选选修修五五第第四四章章第第一一节节 油脂(P共 PT1-2精张品PP课T)件(实用版)

人造脂肪

10

人教版-化化学学选选修修五五第第四四章章第第一一节节 油脂(P共 PT1-2精张品PP课T)件(实用版)

人造脂肪最好少吃 反式脂肪酸可致心血管病

人造脂肪的学名叫反式脂肪酸,植物油中的不饱和脂 肪酸可以经催化制成饱和脂肪酸,在这个过程中,有一 些不饱和脂肪酸的结构发生变化, 变成反式脂肪酸。这 种物质不但能延长食品的保质期,还会增加食物的可口 程度,比如让糕点变得更酥脆。食品行业经常用它来代

2019-5-12

人教版-化学选修五第四章第一节 油脂PPT-精品课件(实用版)

人教版-化学选修五第四章第一节 油脂PPT-精品课件(实用版)

二、油脂的化学性质

1.油脂的水解 ①酸性条件下:

C17H35COOCH2

H2SO4

C17H35COOCH + 3H2O

高二化学选修第三章油脂PPT课件

植物油脂通常呈液态,称为油,

油:如:菜籽油、花生油、豆油、棉

油

籽油

脂 脂肪:动脂物肪油,脂如通:常猪呈油固、态牛,油称

它们都属于酯,是高级脂肪酸跟甘

油所生成的酯

.

8

酯 油脂

思考:油脂与汽油、煤油是否为同 类物质?

否,汽油、煤油是个各种烃的混合物, 油脂是各种高级脂肪酸的甘油酯

.

9

油脂对人的作用

1.油脂是人类的主要营养物质之一,是热量最高 的营养成分。1g油脂在完全氧化时放热39.9kJ, 是糖类或蛋白质的2倍;正常情况下每人每天进食 50~ 60g脂肪,能提供日需要总热量的20%~25% 2.油脂还是维持生命活动的一种备用能源 3.油脂还能溶解一些脂溶性维生素,进食一定量 的油脂能促进人体对食物中维生素的吸收。

COOCH2

乙二酸乙二酯

COOCH2

.

3

生活联想 人体所必需的六大营养物质是什么?

这六大类物质中,能为人体提供能量的物 质有哪些?

糖类、油脂、蛋白质 无机盐、水、维生素

.

4

.

5

有机化学——生命中的基础有机化合物

第一节 油脂

脂肪(动物油脂 固态) 油 ( 植物油脂 液态 )

.

6

酯 油脂 酯:乙酸和乙醇发生酯化反应

油脂的氢化硬化液态的油固态的脂肪氢化或硬化173517351735173317331733加热加压油酸甘油酯油硬脂酸甘油酯脂肪加成油脂的氢化工业应用

CH2OH C17H33COOCH2

3C17H33COOH + CHOH C17H33COOCH + 3H2O

CH2OH C17H33COOCH2

(油酸甘油酯)

油脂氢化PPT演示课件

油脂氢化工艺的基本过程

原料油

与油混合的催化剂

预处理

除氧脱水

成品氢化油

脱臭

后脱色

氢气 氢化 过滤

27

1、原料油的预处理

为保证氢化反应的顺利进行,确保催化剂 的活性及尽量减少其用量,在进入氢化反 应器前,原料油脂中的杂质应尽量去除。

杂质的允许残余量为: FFA<=0.05% 水分<=0.05%

29

3、氢化 油脂氢化按生产的连贯性分为

间歇式和连续式两类工艺。 催化剂事先与部分原料油脂混

匀.由真空将催化剂浆浓吸入反应 器的油中,充分搅拌混合。停止抽 真空,通入一定压强的氢气.这时 反应开始进行。

30

反应条件根据油脂的品种及氢化油产 品质量的要求而定,一般范围:温度 150一200℃.氢气在140一150℃时开 始加入,压力为o.1-o.5MPa,催化 剂用量0.01%一0.5%(镍/油),搅 拌速度600r/min以上。 氢化反应时间一般为3~8h。

含皂<=25mg/kg POV<=2mmol/kg

磷<=2mg/kg

色泽R1.6 Y16

茴香胺值<=10

铜<=0.01mg/kg

铁<=0.03mg/kg

28

2、除氧脱水 水分的存在会占据催化剂的活化

中心,氧则会在高温和催化剂的作用 下迅速与油脂起氧化反应。因此氢化 反应前,必须除氧脱水。

除氧脱水条件:操作压力为 6.7kpa,温度140~150℃。

7、70、80年代,中国将氢化技术应用到食 品工业。上海油脂二厂、青岛粮油进出口 公司、驻马店油化厂。目前,以达数十家 油脂深加工的厂。

7

二、油脂氢化机理

油脂精炼PPT学习教案

油脂精炼

第10页/共94页

11

(三)离心分离法

1、离心分离原理 利用物料组分在旋转时 产生不同离心力而进行的分离方法

离心沉降和离心过滤 2、离心分离常用设备 卧式螺旋卸料沉降离心机、CYL型离心分渣

筛

油脂精炼

第11页/共94页

12

二、脱 胶

油脂胶溶性杂质不仅影响油脂

的稳定性,而且影响油脂精炼

2)有一定的脱色能力。 3)使油皂分离操作方便。

油脂精炼

第32页/共94页

33

(2)碱液浓度的选择依据

1)粗油的酸价

2)制油方法

3)中性油皂化损失

4)皂脚的稠度

5)皂脚含油损耗

6)操作温度

7)粗油的脱色第33页程/共94度页

油脂精炼

34

3、操作温度 初温,加碱毛油温度

终温,反应后油-皂粒呈现明 显分离时,促进皂粒凝聚加速 与油分离而加热所达到的最终 油温

硫酸脱胶法一般用于工业用油脂的精炼

浓硫酸有很强的吸水性,能以2:1 的比例吸出 胶质中的氢和氧。同时它又是强氧化剂,能 使部分色素氧化破坏。

稀硫酸是一种强电解质,在水溶液中的离子 能中和胶体质点的电荷,使之积聚而沉降。 它也还有催化水解作用,促进磷脂等胶质水 解。

第24页/共94页

油脂精炼

25

油脂精炼

第9页/共94页

10

(二)过滤分离

按照颗粒度大小,利用设定的开孔滤网,将杂质进行分离的方法。 重力、压力、真空或离心过滤 1、影响过滤的因素 悬浮体系的性质 固相含量、固体颗粒大小、机械性能 过滤推动力 滤饼和过滤介质的总压强降 2、过滤设备 厢式压滤机、板框式压滤机、叶片过滤机

油脂精炼

人教版高中化学《油脂》ppt课件4

新人教版高二化学选修5第一节--油脂( 共29 张PPT)

2.基本可以判断油脂皂化反应基本完成的现象是 ( D)

A.反应液使红色石蕊变蓝色 B.反应液使蓝色石蕊变红色 C.反应后静置,反应液分为两层 D.反应后静置,反应液不分层

新人教版高二化学选修5第一节--油脂( 共29 张PPT)

新人教版高二化学选修5第一节--油脂( 共29 张PPT)

油脂皂化

O—H键

油脂氢化

C—O键

乙醇酯化

C=C键

乙醛还原

C=O键

新人教版高二化学选修5第一节--油脂( 共29 张PPT)

新人教版高二化学选修5第一节--油脂( 共29 张PPT)

答案:

新人教版高二化学选修5第一节--油脂( 共29 张PPT)

新人教版高二化学选修5第一节--油脂( 共29 张PPT)

新人教版高二化学选修5第一节--油脂( 共29 张PPT)

四、肥皂与合成洗涤剂

1.制肥皂的简单流程:

新人教版高二化学选修5第一节--油脂( 共29 张PPT)

新人教版高二化学选修5第一节--油脂( 共29 张PPT)

2.制肥皂的步骤:

脂肪、植物油 加热 NaOH、H2O

高级脂肪酸钠 加NaCl细粒搅拌,

新人教版高二化学选修5第一节--油脂( 共29 张PPT)

2.下列关于油脂的说法错误的是( A ) A.从溴水中提取溴可用植物油作萃取剂 B.用热的纯碱溶液区别植物油和矿物油 C.硬水使肥皂的去污能力减弱 D.生产盐酸和人造脂肪必须用H2作原料

新人教版高二化学选修5第一节--油脂( 共29 张PPT)

新人教版高二化学选修5第一节--油脂的叙述错误的是( D ) A.植物油能使溴水褪色 B.皂化反应是指油脂在碱性条件下的水解反应 C.硬水使肥皂的去污能力减弱是因为反应产生沉淀 D.油脂是混合物,不能溶于乙醇等有机溶剂

油脂精炼课件

使胶粒絮凝紧密,降低絮团含油,加速沉降。

22/09/04

油脂精炼*

7

2是有一定数量的游离脂肪酸,其 量取决于油料的质量。种籽的不成熟性,种籽 的高破损性等,乃是造成高酸值油脂的原因, 尤其在高水分条件下,对油脂保存十分不利, 这样会使得游离酸含量升高,并降低了油脂的 质量,使油脂的食用品质恶化。脱酸的主要方 法为碱炼和蒸馏法。蒸馏法又称物理精炼法, 应用于高酸值、低胶质的油脂精炼。这里主要 介绍碱炼法。

22/09/04

油脂精炼*

23

2021/6/24

六、脱 臭

各种植物油都有它本身特有的风味 和滋味,经脱酸,脱色处理的油脂中还 会有微量的醛类、酮类、烃类、低分子 脂肪酸、甘油酯的氧化物以及白土、残 留溶剂的气味等,除去这些不良气味的 工序称脱臭。

22/09/04

油脂精炼*

24

2021/6/24

脱臭方法

22/09/04

油脂精炼*

27

2021/6/24

2、操作压力

脂肪酸及臭味组分在一定的压力下 具有相应的沸点,随着操作压力的降低 而降低。操作压力对完成汽提脱臭的时 间也有重要的影响,在其他条件相同的 情况下压力越低,需要的时间也就越短。 蒸馏塔的真空度还与油脂的水解有关联, 如果设备真空度高,能有效的避免油脂 的水解所引起的蒸馏损耗,并保证获得 低酸值的油脂产品。生产中一般为300— 400Pa,即2—3mmHg的残压。

脱臭的方法有真空汽提法、气体吹 入法、加氢法等。最常用的是真空汽提 法,即采用高真空、高温结合直接蒸汽 汽提等措施将油中的气体成分蒸馏除去。

22/09/04

油脂精炼*

25

2021/6/24

脱臭机理

脱臭的机理是基于相同条件下,臭 味小分子组分的蒸汽压远大于甘三酯的 蒸汽压,即臭味物质更容易挥发。因此 应用水蒸气蒸馏的原理进行汽提脱臭。 水蒸气蒸馏脱臭的原理,系水蒸气通过 含有臭味组分的油脂时,汽-液表面相接 触,水蒸气被挥发的臭味组分所饱和, 并按其分压的比率逸出,从而达到了脱 除臭味组分的目的。

22/09/04

油脂精炼*

7

2是有一定数量的游离脂肪酸,其 量取决于油料的质量。种籽的不成熟性,种籽 的高破损性等,乃是造成高酸值油脂的原因, 尤其在高水分条件下,对油脂保存十分不利, 这样会使得游离酸含量升高,并降低了油脂的 质量,使油脂的食用品质恶化。脱酸的主要方 法为碱炼和蒸馏法。蒸馏法又称物理精炼法, 应用于高酸值、低胶质的油脂精炼。这里主要 介绍碱炼法。

22/09/04

油脂精炼*

23

2021/6/24

六、脱 臭

各种植物油都有它本身特有的风味 和滋味,经脱酸,脱色处理的油脂中还 会有微量的醛类、酮类、烃类、低分子 脂肪酸、甘油酯的氧化物以及白土、残 留溶剂的气味等,除去这些不良气味的 工序称脱臭。

22/09/04

油脂精炼*

24

2021/6/24

脱臭方法

22/09/04

油脂精炼*

27

2021/6/24

2、操作压力

脂肪酸及臭味组分在一定的压力下 具有相应的沸点,随着操作压力的降低 而降低。操作压力对完成汽提脱臭的时 间也有重要的影响,在其他条件相同的 情况下压力越低,需要的时间也就越短。 蒸馏塔的真空度还与油脂的水解有关联, 如果设备真空度高,能有效的避免油脂 的水解所引起的蒸馏损耗,并保证获得 低酸值的油脂产品。生产中一般为300— 400Pa,即2—3mmHg的残压。

脱臭的方法有真空汽提法、气体吹 入法、加氢法等。最常用的是真空汽提 法,即采用高真空、高温结合直接蒸汽 汽提等措施将油中的气体成分蒸馏除去。

22/09/04

油脂精炼*

25

2021/6/24

脱臭机理

脱臭的机理是基于相同条件下,臭 味小分子组分的蒸汽压远大于甘三酯的 蒸汽压,即臭味物质更容易挥发。因此 应用水蒸气蒸馏的原理进行汽提脱臭。 水蒸气蒸馏脱臭的原理,系水蒸气通过 含有臭味组分的油脂时,汽-液表面相接 触,水蒸气被挥发的臭味组分所饱和, 并按其分压的比率逸出,从而达到了脱 除臭味组分的目的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

电解质的加入有利于提高水化效果及油脂的稳定性,但对磷脂的综 合利用有一定影响。常用的电解质有食盐、磷酸盐(加入量为油重的 0.2~0.3%)。

E、毛油的质量

抑制酶的活性,使非水化性磷脂(β-磷脂)含量尽量降至最低。

•(3)、酸炼脱胶 采用磷酸脱胶有效去除非水化胶质和微量金属元素, 使叶绿素转化成色浅的脱镁叶绿素且对降低红色也有效。 使铜、铁等离子生成络合物钝化这些离子对油脂的氧化催 化作用。磷酸一般为85%,加入量为0.1%左右。其工艺 操作与水化类似。对磷脂含量较高的毛油一般采用先水化 脱胶后酸炼脱胶工艺为佳。

草本科:豆油、菜子油、棉籽油、米糠油、花生油、葵花油、

玉米油

• 3、料油的组成

油脂 蛋白质 碳水化合物 纤维物质

• 4、油脂的制取方法

机械法

水剂法

浸出法

灰份

二、油脂的组成

1、毛油

不溶性固体杂质

(泥沙、纤维、饼粕等)

胶溶性杂质

(脂肪酸、色素、磷脂、蜡、生育酚、黄曲霉素、甾醇等)

挥发性杂质

(水、臭味物质、烃类、芳香类物质等)

对连续炼油:油与碱接触时间短,中性油皂化少,

皂脚含油低,得率高,温度一般在75~90℃

(2)、影响碱炼的因素

D、搅拌强度

目的在于使碱液均匀分散于油中,加快中和反应速度, 防止碱液局部过量而引起中性油皂化。间歇炼油要求变速 搅拌,先快(60r/min)后慢(30r/min)有利于开始加快 反应和升温凝集时不破坏皂粒。水洗时转速不宜太快,以 免引起乳化。 E、毛油品质 胶质较多时宜先脱胶,后碱炼。碱炼时易乳化,影响 得率。

毛油 酸价AV

碱浓度 /0Be 1 ~3 10~14 3~4 14~16 4~ 6 16~19 6~8 18~20 8~10 20~22 10~14 22~24

(2)、影响碱炼的因素

C、碱炼温度 对间歇炼油:油与碱接触时间长,当油品较差时采用

低温浓碱(初温30~45℃、碱浓度20~25波镁、终温 65℃左右)。油品较好时采用高温淡碱(初温75℃左右、 碱浓度15~16波镁、终温95℃左右)。为了提高效果, 前者在加碱中和升温到60℃左右时加入5~7%的比油温高 10℃左右的热水或稀盐水以加速皂粒沉降。

•(2)、水化脱胶工艺

过滤毛油

预热

(或7%盐水) (4~8小时) 加水 静置沉降

净油脱水

成品油

(3~5%盐水) 油脚 加热盐析 80~90℃、2小时

油 静置分层 磷脂

A、温度

磷脂的凝集需要一定的温度,温度高,油脂黏度低水化后油脂与油 脚容易分离。温度太高,影响油的品质且易产生乳化现象。以60~ 80℃最佳。

•(1)水化脱胶

利用磷脂等胶溶性杂质的亲水性,加水或电解质使胶 质吸水膨胀、凝聚形成相对密度较油大的“水合物”沉降 或离心分离。

O ‖ 1 C H - O - C - R 2 | H O 2 2 C H - O - C - R | O - C H - O - p - O 2 | O C H C H - N ( C H ) 2 2 3 3

CH2-OH ∣ CH-OH +3 RCOO中和反应: 生成饱和脂肪酸得酸性皂(RCOONa• RCOOH),

很难溶于水而留在油中。

与磷脂反应去除胶质。

(2)、影响碱炼的因素

A、加碱量

理论加碱量=油重×酸价×40/50×1/1000= 7.13×10-4×油重×酸价

油脂精炼及氢化知识培训

一、概述

• 1、油脂的功能

提供能量

调节生理功能 (必须脂肪酸) 工业基础原料。

• 2、油脂的分类:

乳汁脂肪(C6:O、C8:0、C10:0、C12:0、C14:0)

动物油

油

组织脂肪(C14:0、C16:0、C16:1、C18系列、C20)

脂

植物油

木本科:茶籽油、桐籽油、棕榈油(棕榈液油、棕榈仁油)

脱胶设备见板书。

三、工艺过程介绍

•2、脱酸 去除游离脂肪酸,是精炼工艺中影响油 脂得率及产品质量得关键工序。高酸价、低 碳链宜采用物理精炼法,低酸价、劣质油宜 采用碱炼法。

(1)、碱炼法

A、 反应原理

RCOOH +NaOH

CH2-R1 ∣ CH-R2 + 3 H2O ∣ CH2-R3

RCOONa +H2O

过滤与精滤:采用合适的设备去除白土、氢化油

中的催化剂等

3、油脂精炼工艺过程:

毛油

脱胶(磷酸)

碱炼

水洗

干燥

脱色

脱臭

成品油

氢化

成品油

三、工艺过程介绍

•1、脱胶技术

毛油中的胶质主要是磷脂,它的存在影 响油的品质和储藏稳定性,使碱炼脱酸工序 易产生油、水乳化,增加炼耗和用碱量,影 响脱色及物理精炼效果。磷脂分为水化磷脂 (HP)与非水化磷脂(NHP)。

疏水的内盐形式(卵磷脂)

O ‖ 1 C H - O - C - R 2 | 2 C H - O - C - R | C H - O - p - O H 2 | O C H C H - N ( C H ) 2 2 3 3 | O H

亲水的游离羟基形式

配注:当磷脂与油脂之比为7:3时形成的胶团最稳定,油脚干基含油30%属于最 佳指标,高于此值应考虑回收残油。

B、加水量

在一定范围内,水加入越多,磷脂吸水多且快易凝聚。加水太少难 以保证脱胶效果。过多则乳化。一般根据磷脂含量及水化温度而定(10 %±5)。

C、时间及混合强度

开始快速搅拌60~120rpm/min,待水加完后,慢速搅拌30 rpm/min 40~60 min左右,最后自然沉降4~8小时。

D、电解质

超碱量:超碱量的确定根据毛油品质而定,经验性很 强,对间歇炼油一般取油重的0.05~0.5%,一般取 0.25%左右,对连续炼油取理论碱的10~50%。 总碱量=(理论+超碱)/碱液的浓度 酸值与理论烧碱量得对照表见复印表格。

(2)、影响碱炼的因素

B、碱浓度 酸价高色泽深的采用浓碱,酸价低色泽浅采 用稀碱,浓碱皂脚的稠度大、带油多、不易分离, 过稀会乳化,经验性很强,一般为高温淡碱,低 温浓碱。间歇炼油经验如下:

甘三酯

2、油脂精炼的内容(一) 去除不溶性杂质:采用沉降、过 、离心分

离等物理方法

脱胶:水化、酸炼及酶法

碱炼:用烧碱去除脂肪酸、酸性色素胶质

水洗:去除皂脚及水溶性杂质 干燥:加热、真空去除水分

2、油脂精炼的内容(二)

脱色:采用活性白土、活性炭等吸附剂去除色素、

胶质、氧化物

脱臭或物理精炼:高温及低真空去除低分子臭味 物质、脂肪酸、单甘酯、甘二酯、色素等 脱蜡或脱脂:采用冷冻、结晶、分提法去除油中 的蜡脂或固脂

E、毛油的质量

抑制酶的活性,使非水化性磷脂(β-磷脂)含量尽量降至最低。

•(3)、酸炼脱胶 采用磷酸脱胶有效去除非水化胶质和微量金属元素, 使叶绿素转化成色浅的脱镁叶绿素且对降低红色也有效。 使铜、铁等离子生成络合物钝化这些离子对油脂的氧化催 化作用。磷酸一般为85%,加入量为0.1%左右。其工艺 操作与水化类似。对磷脂含量较高的毛油一般采用先水化 脱胶后酸炼脱胶工艺为佳。

草本科:豆油、菜子油、棉籽油、米糠油、花生油、葵花油、

玉米油

• 3、料油的组成

油脂 蛋白质 碳水化合物 纤维物质

• 4、油脂的制取方法

机械法

水剂法

浸出法

灰份

二、油脂的组成

1、毛油

不溶性固体杂质

(泥沙、纤维、饼粕等)

胶溶性杂质

(脂肪酸、色素、磷脂、蜡、生育酚、黄曲霉素、甾醇等)

挥发性杂质

(水、臭味物质、烃类、芳香类物质等)

对连续炼油:油与碱接触时间短,中性油皂化少,

皂脚含油低,得率高,温度一般在75~90℃

(2)、影响碱炼的因素

D、搅拌强度

目的在于使碱液均匀分散于油中,加快中和反应速度, 防止碱液局部过量而引起中性油皂化。间歇炼油要求变速 搅拌,先快(60r/min)后慢(30r/min)有利于开始加快 反应和升温凝集时不破坏皂粒。水洗时转速不宜太快,以 免引起乳化。 E、毛油品质 胶质较多时宜先脱胶,后碱炼。碱炼时易乳化,影响 得率。

毛油 酸价AV

碱浓度 /0Be 1 ~3 10~14 3~4 14~16 4~ 6 16~19 6~8 18~20 8~10 20~22 10~14 22~24

(2)、影响碱炼的因素

C、碱炼温度 对间歇炼油:油与碱接触时间长,当油品较差时采用

低温浓碱(初温30~45℃、碱浓度20~25波镁、终温 65℃左右)。油品较好时采用高温淡碱(初温75℃左右、 碱浓度15~16波镁、终温95℃左右)。为了提高效果, 前者在加碱中和升温到60℃左右时加入5~7%的比油温高 10℃左右的热水或稀盐水以加速皂粒沉降。

•(2)、水化脱胶工艺

过滤毛油

预热

(或7%盐水) (4~8小时) 加水 静置沉降

净油脱水

成品油

(3~5%盐水) 油脚 加热盐析 80~90℃、2小时

油 静置分层 磷脂

A、温度

磷脂的凝集需要一定的温度,温度高,油脂黏度低水化后油脂与油 脚容易分离。温度太高,影响油的品质且易产生乳化现象。以60~ 80℃最佳。

•(1)水化脱胶

利用磷脂等胶溶性杂质的亲水性,加水或电解质使胶 质吸水膨胀、凝聚形成相对密度较油大的“水合物”沉降 或离心分离。

O ‖ 1 C H - O - C - R 2 | H O 2 2 C H - O - C - R | O - C H - O - p - O 2 | O C H C H - N ( C H ) 2 2 3 3

CH2-OH ∣ CH-OH +3 RCOO中和反应: 生成饱和脂肪酸得酸性皂(RCOONa• RCOOH),

很难溶于水而留在油中。

与磷脂反应去除胶质。

(2)、影响碱炼的因素

A、加碱量

理论加碱量=油重×酸价×40/50×1/1000= 7.13×10-4×油重×酸价

油脂精炼及氢化知识培训

一、概述

• 1、油脂的功能

提供能量

调节生理功能 (必须脂肪酸) 工业基础原料。

• 2、油脂的分类:

乳汁脂肪(C6:O、C8:0、C10:0、C12:0、C14:0)

动物油

油

组织脂肪(C14:0、C16:0、C16:1、C18系列、C20)

脂

植物油

木本科:茶籽油、桐籽油、棕榈油(棕榈液油、棕榈仁油)

脱胶设备见板书。

三、工艺过程介绍

•2、脱酸 去除游离脂肪酸,是精炼工艺中影响油 脂得率及产品质量得关键工序。高酸价、低 碳链宜采用物理精炼法,低酸价、劣质油宜 采用碱炼法。

(1)、碱炼法

A、 反应原理

RCOOH +NaOH

CH2-R1 ∣ CH-R2 + 3 H2O ∣ CH2-R3

RCOONa +H2O

过滤与精滤:采用合适的设备去除白土、氢化油

中的催化剂等

3、油脂精炼工艺过程:

毛油

脱胶(磷酸)

碱炼

水洗

干燥

脱色

脱臭

成品油

氢化

成品油

三、工艺过程介绍

•1、脱胶技术

毛油中的胶质主要是磷脂,它的存在影 响油的品质和储藏稳定性,使碱炼脱酸工序 易产生油、水乳化,增加炼耗和用碱量,影 响脱色及物理精炼效果。磷脂分为水化磷脂 (HP)与非水化磷脂(NHP)。

疏水的内盐形式(卵磷脂)

O ‖ 1 C H - O - C - R 2 | 2 C H - O - C - R | C H - O - p - O H 2 | O C H C H - N ( C H ) 2 2 3 3 | O H

亲水的游离羟基形式

配注:当磷脂与油脂之比为7:3时形成的胶团最稳定,油脚干基含油30%属于最 佳指标,高于此值应考虑回收残油。

B、加水量

在一定范围内,水加入越多,磷脂吸水多且快易凝聚。加水太少难 以保证脱胶效果。过多则乳化。一般根据磷脂含量及水化温度而定(10 %±5)。

C、时间及混合强度

开始快速搅拌60~120rpm/min,待水加完后,慢速搅拌30 rpm/min 40~60 min左右,最后自然沉降4~8小时。

D、电解质

超碱量:超碱量的确定根据毛油品质而定,经验性很 强,对间歇炼油一般取油重的0.05~0.5%,一般取 0.25%左右,对连续炼油取理论碱的10~50%。 总碱量=(理论+超碱)/碱液的浓度 酸值与理论烧碱量得对照表见复印表格。

(2)、影响碱炼的因素

B、碱浓度 酸价高色泽深的采用浓碱,酸价低色泽浅采 用稀碱,浓碱皂脚的稠度大、带油多、不易分离, 过稀会乳化,经验性很强,一般为高温淡碱,低 温浓碱。间歇炼油经验如下:

甘三酯

2、油脂精炼的内容(一) 去除不溶性杂质:采用沉降、过 、离心分

离等物理方法

脱胶:水化、酸炼及酶法

碱炼:用烧碱去除脂肪酸、酸性色素胶质

水洗:去除皂脚及水溶性杂质 干燥:加热、真空去除水分

2、油脂精炼的内容(二)

脱色:采用活性白土、活性炭等吸附剂去除色素、

胶质、氧化物

脱臭或物理精炼:高温及低真空去除低分子臭味 物质、脂肪酸、单甘酯、甘二酯、色素等 脱蜡或脱脂:采用冷冻、结晶、分提法去除油中 的蜡脂或固脂