提取批生产记录-BSZ

批生产记录表格

生产指令共1页第1页成品放行单共1页第1页主配方品名:规格:批号:批量:共1页第1页内包装材料限额领料单品名:规格:批号:批量:共1页第1页领料人:复核人:QA质监员:年月日原辅料限额领料单品名:规格:批号:批量:共1页第1页领料人:复核人:QA质监员:称量记录品名批号批量操作人复核人生产日期年月日班次班操作室共1页第1页整粒总混记录品名批号批量操作人复核人生产日期年月日班次班操作室机器型号机器编号共1页第1页压片制造记录品名批号批量操作人复核人生产日期年月日班次班操作间机器型号机器编号共2页第1页压片制造记录品名批号批量操作人复核人生产日期年月日班次班操作间机器型号机器编号检测用仪器型号编号共2页第2页外包装记录品名规格批号操作人复核人烘干日期年月日班次班操作室机器型号编号共1页第1页包装指令单共1页第1页配料记录共1页第1页品名批号批量操作人复核人生产日期年月日班次班操作室机器型号机器编号共1页第1页灭菌、分包记录品名规格批号操作人复核人灭菌日期年月日班次班操作室机器型号编号共1页第1页分检工序生产记录品名:规格:批号:批量:班次:班生产日期:年月日操作室:共1页第1页铝塑包装记录品名:规格克/片包装规格片/板批号:批量:班次:班机器型号机号生产日期:年月日操作室:操作人:复核人:共4页第1页铝塑包装记录品名:规格:克/片包装规格片/板批号:批量:生产日期:年月日操作人:复核人:操作间:班次:班共4页第2页铝塑包装记录品名:规格:克/片包装规格片/板批号:批量:生产日期:年月日操作人:复核人:操作间:班次:班共4页第3页铝塑包装记录品名:批号:批量:操作人:复核人:班次:班生产日期:年月日操作间:机器型号:机号:共4页第4页颗粒外包记录品名规格批号操作人复核人烘干日期年月日班次班操作室机器型号编号共1页第1页包衣制造记录品名批号批量操作人复核人生产日期年月日班次班操作室机器型号机器编号共2页第1页包衣制造记录品名批号批量操作人复核人生产日期年月日班次班操作室机器型号机器编号共2页第2页颗粒干燥记录品名规格批号操作人复核人烘干日期年月日班次班操作室机器型号编号共1页第1页制粒记录品名批号批量操作人复核人生产日期年月日班次班操作室机器型号机器编号共1页第1页颗粒内包记录品名规格批号操作人复核人烘干日期年月日班次班操作室机器型号编号共1页第1页胶囊填充记录品名规格批号操作人复核人烘干日期年月日班次班操作室机器型号编号共1页第1页制粒工序物料平衡记录品名:批号:批量:生产日期年月日工艺员:共1页第1页胶囊填充工序物料平衡记录品名:批号:批量:生产日期年月日工艺员:共1页第1页药材粉碎工序物料平衡记录品名:批号:批量:生产日期年月日工艺员:共1页第1页配料工序物料平衡记录品名:批号:批量:生产日期年月日工艺员:共1页第1页整粒总混工序物料平衡记录品名:批号:批量:生产日期年月日工艺员:共1页第1页压片工序物料平衡记录品名:批号:批量:生产日期年月日工艺员:共1页第1页泡罩工序物料平衡记录品名:批号:批量:生产日期年月日工艺员:共1页第1页包衣工序物料平衡记录品名:批号:批量:生产日期年月日工艺员:共1页第1页批内包装材料物料平衡记录品名:批号:批量:生产日期年月日工艺员:共1页1第页批外包装材料、标签、成品物料平衡记录品名:批号:批量:生产日期年月日工艺员:共1页1第页颗粒内包工序物料平衡记录品名:批号:批量:生产日期年月日工艺员:共1页第1页净料称量工序清场工作记录品名批号规格清场日期年月日消毒液名称:、共1页第1页胶囊填充工序清场工作记录品名批号规格清场日期年月日消毒液名称:、共1页第1页提取浓缩工序清场工作记录品名批号规格清场日期年月日消毒液名称:、共1页第1页外包工序清场工作记录品名批号规格清场日期年月日消毒液名称:、共1页第1页真空干燥工序清场工作记录品名批号规格清场日期年月日消毒液名称:、共1页第1页配料清场工作记录品名批号规格清场日期年月日消毒液名称:、共1页第1页压片工序清场工作记录品名批号规格清场日期年月日消毒液名称:、共1页第1页铝塑内包工序清场工作记录品名批号规格清场日期年月日消毒液名称:、共1页第1页制粒工序清场工作记录品名批号规格清场日期年月日消毒液名称:、共1页第1页颗粒干燥工序清场工作记录品名批号规格清场日期年月日消毒液名称:、共1页第1页整粒总混工序清场工作记录品名批号规格清场日期年月日消毒液名称:、共1页第1页糖衣工序清场工作记录品名批号规格清场日期年月日消毒液名称:、共1页第1页颗粒内包工序清场工作记录品名批号规格清场日期年月日消毒液名称:、共1页第1页泡罩工序清场工作记录品名批号规格清场日期年月日消毒液名称:、共1页第1页。

批生产记录的制定填写存档及变更的标准操作程序

批生产记录的制定填写存档及变更的标准操作程序批生产记录的制定、填写、存档及变更的标准操作程序一、目的:建立一个批生产记录的制定、填写、存档及变更的标准操作程序程序,使之规范化。

二、适用范围:适用于生产车间所有批生产记录。

三、责任者:班组长、质量监督员、操作工。

四、程序:1 批生产记录的格式由车间主任根据产品的工艺规程制定,生产部负责人审核后,由总经理审核批准,最后由生产部印发执行。

2批生产记录随生产工艺规程一同下发到相关岗位。

由各岗位操作工人负责填写,具体填写时要注意以下几点:2.1 内容真实,记录及时,不得提前或滞后填写。

2.2 字迹端正清晰,不得用铅笔或圆珠笔填写。

2.3 不得撕毁或任意涂改,需要更改时,应划去后在旁边重写,签名并标明日期。

2.4 按表格内容填写齐全,不得留有空格,如无内容填写时要用“——”表示,以证明不是填写者疏忽。

内容与上项相同时应重新抄写,不得用“″”或“同上”表示。

2.5 品名不得简写,应按标准名称填写。

2.6 与其他岗位有关的操作记录应做到一致性、连贯性。

2.7 操作者、复核者均应填全名,不得只写姓或名。

2.8 填写日期一律横写,并不得简写,例如 2010 年 04 月 06 日不得写成“2010/4/6”,“2010/6/4”。

2.9 有数字计算的数据填写,根据工艺要求,采取“四舍六入五留双”的原则省略多余数字。

3 每批产品生产完毕后,其记录由班组长汇总,并检查是否收集齐全,填写完整。

生产部负责人审核后再交品管部负责人审核,审核无误后再交回生产部。

4 批生产记录由生产部班组长按批号装订成册交公司档案室归档保存,保存至保健品失效期后一年,未规定保健品失效期的批记录至少保存三年。

批生产记录如由于生产工艺变更等原因而要求变更,按本文件第1条进行。

五、批生产记录和原始记录管理规程1 内容和要求:1.1 批生产记录和原始记录是保健品生产、质量保证和经济活动情况的直接反映,是企业管理的重要内容和基础工作。

中药制剂提取车间批生产记录模版

倍第三次加水量:投料量的X

kg

第三次升温时间

日时分~日时分

第三次提取时间:X小时

日时分~日时分

指令

工艺参数及操作标准要求

结果记录

责任人签字

清场

1、清除生产中产生的废弃物、清洁生产所用设备2 3、清洁称量衡器、容器具4、清洁生产区域5、收集整理生产文件、贴挂状态标志,并经6QA确认

□否1、是□

kg乙醇浓度:%

第二次升温时间

日时分~日时分

小时第二次提取时间:X

日时分~日时分

第三次加醇(00%)倍量:投料量的X

kg乙醇浓度:%

偏差

偏差及异常情况处理

□□有无

控制温度:95~100℃

℃

蒸汽压力:0.1~0.15Mpa

Mpa

第一次加水量:投料量的X倍

kg

浸泡时间:X小时

分时分日时~日

第一次升温时间

日日时分~分时

第一次提取时间:X小时

分时日分日时~

第二次加水量:投料量的X倍

kg

第二次升温时间

分时日~分时日.

第二次提取时间:X小时

□否□1、是□否□2、是否□3、是□4、是□否□□否5、是□否□□6、是

检查人:Q:A□格合□不合格

物料检查

7、核对物料的名称、批号、数量、质量பைடு நூலகம்态、包装完好情况是否合格

7、是□否□

提取(X)

设备名称:设备编号:

确认本罐投料是否准确无误并签字QA是□否□

操作人:复核人:Q:A

投料量

投料量(饮片名称)饮片名称)投料量(kgkg

依据

XXX生产工艺规程本岗位操作规程及相关操作规程

审核人:日期:批准人:日期:

提取批生产记录-BSZ.

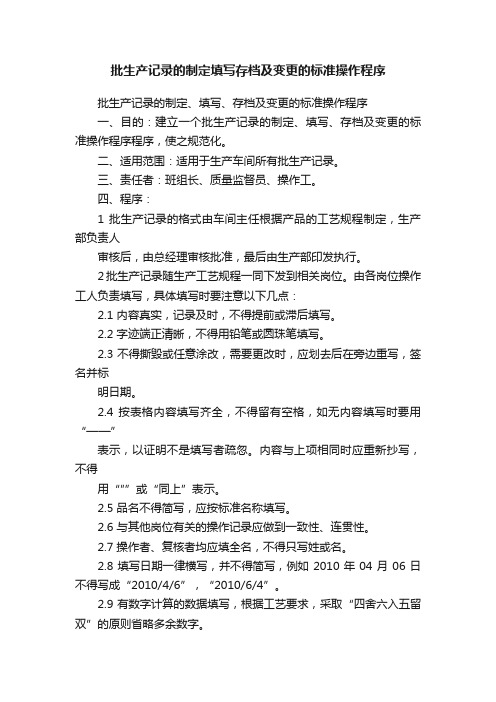

提取批生产记录产品名称:产品规格:产品批号:生产起止日期:生产部门审核:日期:Q A 审核:日期:批生产指令单产品名称规格批号批量日期SOP编码原辅料名称类别批号化验单号备注生产所需原辅料工序或岗位执行SOP编码使用设备完好停用工序负责人操作要点制定人:审核人:批准人:指令接收部门:制定日期:审核日期:批准日期:接受日期:领料单产品名称规格批号批量kg 日期第页共页物料名称类别单位计划数量实领数量物料编号批号备注领料人:复核人:生产部:QA检查员:仓管员:领料日期:确认日期:检查日期:发料日期:挑选除杂产前检查记录产品名称批号规格生产日期操作步骤规定工艺要求实际操作1、掌握本批次生产情况,质量要求,审核文件2、检查清场合格证3、称量器具4、室内无任何不相关物料5、地面、墙壁清洁6、容器清洁7、生产现场挂生产状态标牌有生产有关的SOP有清场合格证,否则重新清场上批清场记录副本贴在背面检定日期内,校准或清零室内无任何不相关物料,否则报告QA地面无积水,地面、墙壁无污物容器清洁标明品名、规格、批号。

生产现场有关SOP □有□无□清场合格证有效□重新清场□在检定有效期内并已清零□失效或未清零□室内无任何物料□有物料,报QA□地面、墙壁清洁□有污物,进行清洁□已清洁□清洗容器□已挂标识牌□未挂标识牌备注:检查人:检查日期:复核人:复核日期:挑选除杂生产记录产品名称规格批号工艺规程编号挑选时间领用总量Kg□挑选原料名称原料批号挑选总量挑选后质量备注:操作人:复核人:QA检查人:□清洗清洗时间至清洗结果操作人:复核人:QA检查人:操作日期:复核日期:检查日期:挑选除杂清场记录产品名称批号规格清场日期操作步骤清场要求执行情况物料去向按清场SOP进行清场无非本区内的物品。

按清洁规程清洁地面、门窗、墙壁由QA检查员检查,合格后发清场合格证1、将生产状态标识更换为待清洁状态标识2、移出物料3、称量器具清洁无异物4、地面、墙壁清洁无污物5、容器具清洁6、卫生洁具7、其他8、清场合格证贴于背面□已更换□未更换□已移交□未移交□已清洁□未清洁□已清洁□未清洁□已清洁□未清洁□放至洁具间□未放回物料名称去向检查情况:□已按上述要求进行清场,清场合格。

1.前处理、提取记录

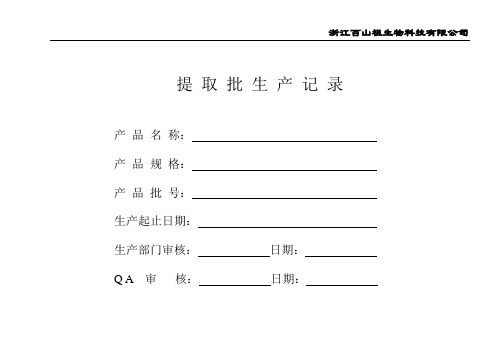

净选生产记录编号:QCL/JX/JL/001品名:规格:生产批号:批量:

工序负责人:技术员车间QA:

称重配料工序记录编号:TY/CL/JL/001品名:规格:生产批号:批量:

工序负责人:技术员:车间QA:

炮制、干燥生产记录编号:QCL/PG/JL/001品名:规格:生产批号:批量:

工序负责人:技术员:车间QA:

品名:规格:生产批号:批量:

工序负责人:技术员:车间QA:

品名:规格:生产批号:批量:

工序负责人:技术员:车间QA:

酒精回收生产记录编号:QCL/JJHS/JL/001品名:规格:生产批号:批量:

工序负责人:技术员:车间QA:

浸膏干燥生产记录编号:QCL/JGGZ/001品名:规格:生产批号:批量:

工序负责人:技术员:车间QA:

粉碎混合生产记录编号:QCL/FSHH/JL/001

工序负责人:技术员:车间QA:。

批生产记录--

□已进行

%

理瓶不合格数+洗瓶损耗+灌装剩余

+灌装合格总数+灌装损耗

理瓶总数

×100%(应为98.0~102.0%)

备注:

班组负责人审核: 年 月 日

西林瓶洗涤、灭菌岗位清场记录

操作地点

洗瓶洗塞间(637)

执行文件

清 场 内 容

清场情况

QA人员检查结果

合格

不合格

清洁、清场管理规程

物料:

1)剩余西林瓶已移走。

批号:

西林瓶洗涤、灭菌操作记录(二)

执行SOP

操作指令

记录

操作人

复核人

KSZ620/75型隧道式灭菌干燥机标准操作程序

6)确认各段与房间压差:

预热段与房间压差

加热段与房间压差

冷却段与房间压差

加热段与房间的压差大于预热段、冷却段与房间的压差

7)检查温控平台参数:

烘箱预热段温度:100℃

烘箱补风口过滤器1温度:80℃

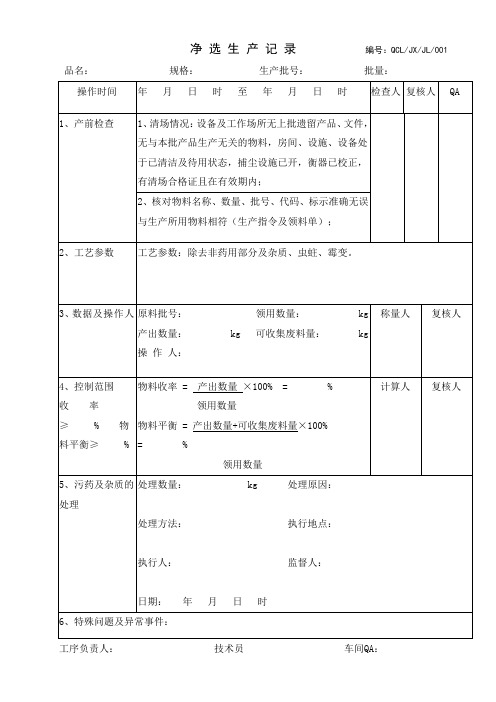

文件名称

******_批生产记录

批 号

文件编号

适用范围

*车间

审 批

人 员

部 门

姓 名

签 名

日 期

起草人

年 月 日

审核人

年 月 日

年 月 日

年 月 日

年 月 日

年 月 日

批准人

质量受权人

年 月 日

颁发部门

技术部

发布日期

年 月 日

分发部门

生产部

实施日期

年 月日

序号

名称

序号

名称

1

19

灌装操作记录(一)

2

批生产指令

中药制剂提取车间批生产记录模版

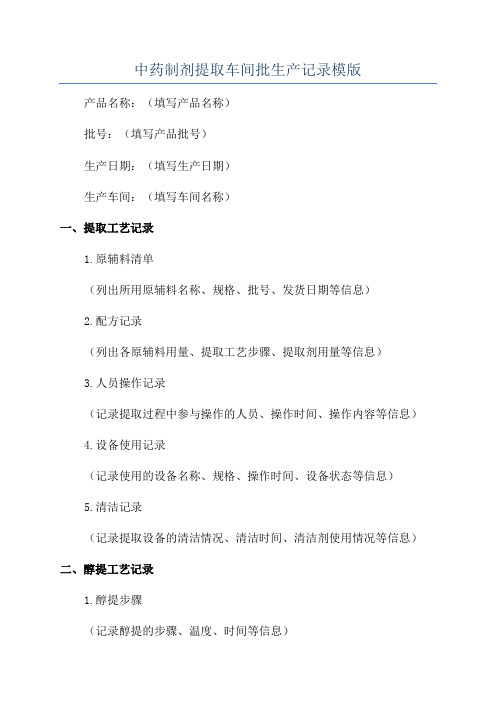

中药制剂提取车间批生产记录模版产品名称:(填写产品名称)批号:(填写产品批号)生产日期:(填写生产日期)生产车间:(填写车间名称)一、提取工艺记录1.原辅料清单(列出所用原辅料名称、规格、批号、发货日期等信息)2.配方记录(列出各原辅料用量、提取工艺步骤、提取剂用量等信息)3.人员操作记录(记录提取过程中参与操作的人员、操作时间、操作内容等信息)4.设备使用记录(记录使用的设备名称、规格、操作时间、设备状态等信息)5.清洁记录(记录提取设备的清洁情况、清洁时间、清洁剂使用情况等信息)二、醇提工艺记录1.醇提步骤(记录醇提的步骤、温度、时间等信息)2.提取剂使用量记录(记录使用的提取剂名称、用量、操作时间等信息)3.煮沸浸泡记录(记录煮沸浸泡的温度、时间、提取液浓度等信息)4.过滤记录(记录过滤的步骤、过滤器规格、过滤时间等信息)三、浓缩工艺记录1.浓缩步骤(记录浓缩的步骤、温度、时间等信息)2.蒸发器使用记录(记录蒸发器的使用情况、温度、时间、压力、真空度等信息)3.浓缩液浓度检验记录(记录浓缩液的浓度、检验时间、检验人员等信息)四、冷冻干燥工艺记录1.冷冻步骤(记录冷冻的步骤、温度、时间、冻结桶使用情况等信息)2.干燥步骤(记录干燥的步骤、真空度、温度、时间等信息)3.干燥终点检验记录(记录干燥终点的指标、检验时间、检验人员等信息)五、包装记录1.包装物清单(列出所用包装物的名称、规格、批号等信息)2.包装操作记录(记录包装人员、操作时间、操作内容等信息)3.包装质量检验记录(记录包装质量检验的项目、检验时间、检验结果等信息)六、消毒记录(记录车间的消毒情况、消毒剂使用情况、消毒时间等信息)七、备注(填写其他需要备注的事项)以上是中药制剂提取车间批生产记录模版,供参考使用。

实际生产中,需要根据具体的生产工艺和质量要求进行调整和补充。

中药制剂提取车间批生产记录模版

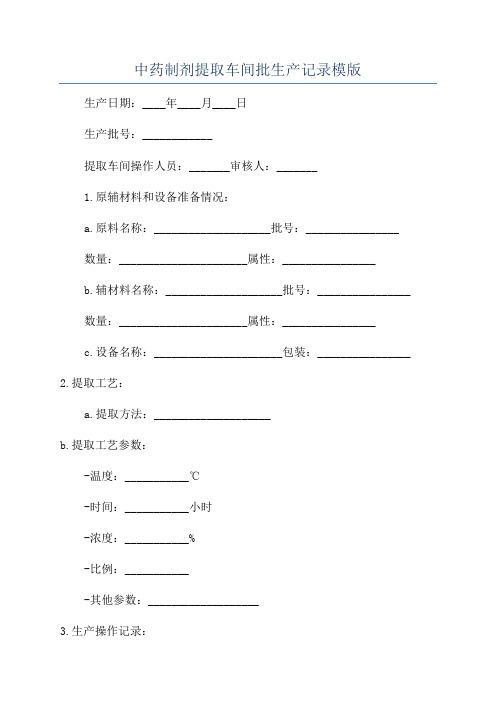

中药制剂提取车间批生产记录模版生产日期:____年____月____日生产批号:____________提取车间操作人员:_______审核人:_______1.原辅材料和设备准备情况:a.原料名称:____________________批号:________________数量:______________________属性:________________b.辅材料名称:____________________批号:________________数量:______________________属性:________________c.设备名称:______________________包装:________________2.提取工艺:a.提取方法:____________________b.提取工艺参数:-温度:___________℃-时间:___________小时-浓度:___________%-比例:___________-其他参数:___________________3.生产操作记录:a.环境条件:-温度:_____________℃-湿度:_____________%b.操作步骤:-仪器设备检查是否正常;-材料配置是否准确,是否有误操作或差错;-提取操作是否按照工艺要求执行;-有无异常情况记录。

4.提取过程监控:a.温度监测情况:(记录每小时)-时间:____:____温度:_______℃b.浓度监测情况:(记录每小时)-时间:____:____浓度:_______%5.精制作业记录:a.精制方法:____________________b.精制工艺参数:-温度:___________℃-时间:___________小时-浓度:___________%-比例:___________-其他参数:___________________6.质量控制记录:a.质量指标:-外观:____________________-气味:____________________-颜色:____________________-出膏率:__________________-含量测定:_______________-其他指标:________________b.检测方法:___________________7.包装及贮存:a.包装方式:___________________b.包装数量:___________________c.贮存条件:___________________d.贮存期限:____年____月____日备注:(列出需要特别说明的事项,如异常情况、仪器设备故障、操作人员变动等)操作人员签字:_______________审核人签字:_________________这是一个中药制剂提取车间批生产记录模板,根据实际情况进行必要的调整和补充。

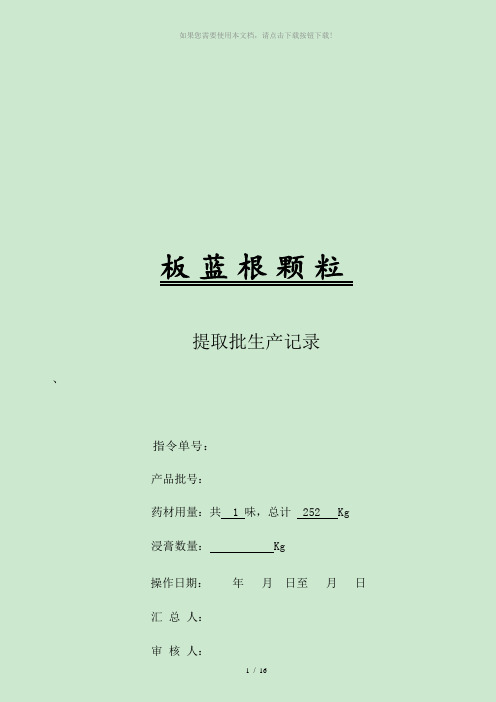

板蓝根颗粒提取批生产记录

板蓝根颗粒提取批生产记录、指令单号:产品批号:药材用量:共 1 味,总计 252 Kg浸膏数量: Kg操作日期:年月日至月日汇总人:审核人:**********提取批生产指令指令依据板蓝根颗粒浸膏工艺规程标准依据中国药典(2015年版一部)产品代码产品名称药材总量制剂总量浸膏数量产品批号TQ001板蓝根颗粒浸膏252 kg 1.8万袋药材用量名称物料代码批生产处方量名称物料代码批生产处方量板蓝根YJ004252kg备注:生产处方量为饮片或净料量,领料量按药材领用量=处方投料量÷炮制得率计。

设备多功能提取罐、提取液储罐、双效节能浓缩器、浓缩液储罐、醇沉罐、球形真空减压浓缩器提取方法将称量好的板蓝根净药材投入到多功能提取罐中,要求每罐煎煮两次,第一次加入8倍量水,浸泡30分钟,煎煮2小时(药液沸腾开始计时),煎液滤过注入储罐,再加入6倍量水,煎煮1小时,煎液滤过注入提取液储罐。

操作要求1.生产过程符合“板蓝根颗粒浸膏工艺规程”要求;2.按各岗位标准操作规程进行操作;3.按上述设备的标准操作规程进行操作;4.收膏在D级洁净区进行。

5.各区按相应生产区的清洁规程进行清洁。

6.按上述各设备的清洁标准操作规程对设备进行清洁或消毒。

7.所有工序的物料交接必须进行复核复秤。

8.各工序按“交接班管理规程”进行交接班。

9.按“清场管理规程”要求进行转换品种或批号的清场。

提取工艺参数1、提取:将称量好的板蓝根净药材投入到多功能提取罐中,要求每罐煎煮两次,第一次加入8倍量水,浸泡30分钟,煎煮2小时(药液沸腾开始计时),煎液滤过注入储罐,再加入6倍量水,煎煮1小时,煎液滤过注入提取液储罐。

2、浓缩:煎液全部浓缩至相对密度为1.20(50℃测),注入浓缩液储罐中。

3、醇沉:加入乙醇,使含醇量达到60%,搅拌30分钟,室温静置48小时使沉淀。

4、收膏:将药液浓缩至相对密度为1.30-1.35(50℃测)的浸膏。

下达人下达时间年月日QA复核人批准人接收人板蓝根批处理生产记录药材名称及批号:板蓝根()净料批号:项目指令工艺参数及要求实际操作及结果签名1、操作前检查清场合格证生产许可证设备完好证批处理指令挑选□洗润□切药□干燥□挑选□洗润□切药□干燥□挑选□洗润□切药□干燥□挑选□洗润□切药□干燥□检查人2、挑选操作所用设备设施普通挑选工作台操作人:复核人:执行:SOP-PM002要求:除去杂质及非药用部分。

批生产记录和原始记录

GMP管理文件二、综合办公室、生产部、质量管理部目的:为了规定批生产记录和原始记录的设计或编制、填写、整理汇编等内容,特制定本制度。

二、适用范围:适用于兽药生产过程中批生产记录和原始记录以及与生产有关的管理人员和生产人员。

三、责任者:车间班长。

四、正文:1 内容和要求:1.1 批生产记录和原始记录是生产、技术、质量和经济活动情况的直接反映,是企业生产管理的重要内容和基础工作。

生产记录由以下部分组成:1.1.1批生产记录:生产指令单、包装指令单、岗位操作记录、半成品交接单、产品原辅料、半成品、成品检验报告、清场记录及清场合格证。

1.2 每批兽药应有生产记录,包括该批产品制造和检验的全部情况。

1.3 原始记录由生产部组织,根据工艺程序,操作要点和技术参数等内容设计。

1.4 批生产记录由生产部负责,根据《兽药GMP实施指南》的格式、原始记录内容,以及其生产特点进行设计。

1.5 设计好的原始记录、批生产记录由质量管理部审定、签字,经总经理批准后复印。

1.6 所有签字和原始记录设计资料由综合办公室统一存档。

1.7 原始记录由岗位操作人员填写。

1.8 批生产记录由岗位操作人员分段填写,车间班长汇总,生产部经理审核签字后,交质量管理部审核并签字。

1.9 原始记录要及时填写,数据完整,内容真实,字迹清晰,不得用铅笔填写。

1.10 不得撕毁或任意涂改,确实需要更改时,应划去后在旁边重写,在更改处签名,不得用刀或橡皮改正。

1.11 按表格内容填写,不得有空格,如无内容填时一律用“-”表示。

内容与上项相同的应重复抄写,不得用“″”或“同上”表示。

1.12 品名不得简写。

1.13 与其它岗位、班组或车间有关的原始记录,应做到一致性、连续性。

1.14 操作者、复核者均应填写全姓名,不得只写姓氏。

1.15 填写日期一律横写,如7月1日,不得写成1/7或7/1.1.16 生产记录复核时,必须按每批原始记录串联复核,不得前后矛盾,必须将记录内容与工艺规程对照复核。

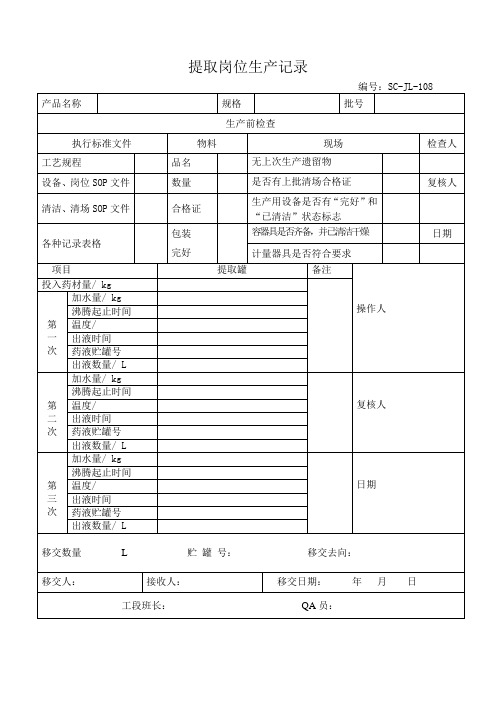

制药提取岗位生产记录

提取罐

备注

操作人

投入药材量/ kg

第

一

次

加水量/ kg

沸腾起止时间温Βιβλιοθήκη /出液时间药液贮罐号

出液数量/ L

第

二

次

加水量/ kg

复核人

沸腾起止时间

温度/

出液时间

药液贮罐号

出液数量/ L

第

三

次

加水量/ kg

日期

沸腾起止时间

温度/

出液时间

药液贮罐号

出液数量/ L

移交数量L贮 罐 号:移交去向:

移交人:

接收人:

提取岗位生产记录

编号:SC-JL-108

产品名称

规格

批号

生产前检查

执行标准文件

物料

现场

检查人

工艺规程

品名

无上次生产遗留物

设备、岗位SOP文件

数量

是否有上批清场合格证

复核人

清洁、清场SOP文件

合格证

生产用设备是否有“完好”和“已清洁”状态标志

各种记录表格

包装

完好

容器具是否齐备,并已清洁干燥

日期

计量器具是否符合要求

移交日期:年月日

工段班长:QA员:

批生产记录-(修改)

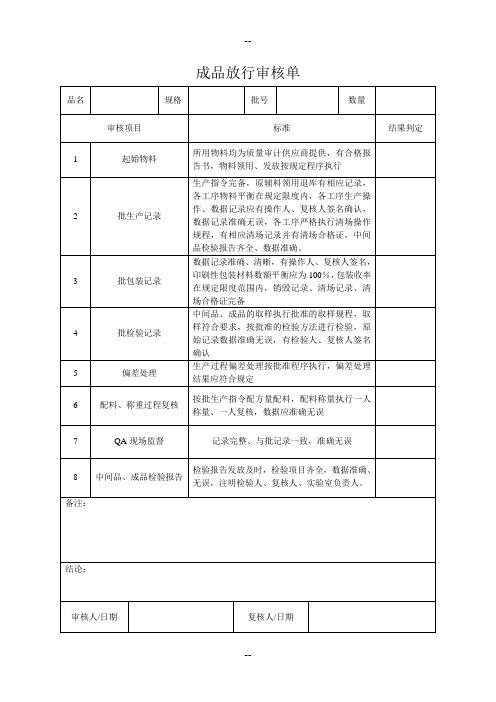

成品放行审核单

成品批评价报告

颗粒分装指令

片剂压片指令

胶囊填充指令

清场合格证

审核人及日期:

清场工作记录

片剂批生产记录

-- --

片剂批生产记录

片剂批生产记录

片剂批生产记录

片剂批生产记录

片剂批生产记录

片剂外包装岗位批生产记录

成品检验报告书

微生物限度检验报告书

片剂批生产记录

片剂批生产记录

颗粒剂批生产记录

--

颗粒剂批生产记录

--

颗粒剂批生产记录

--

颗粒剂批生产记录

--

颗粒剂批生产记录

--

--

贵细、精、毒监督投料记录

片剂批生产记录

--

--。

批生产记录表格

生产指令共1页第1页成品放行单共1页第1页主配方品名:规格:批号:批量:共1页第1页内包装材料限额领料单品名:规格:批号:批量:共1页第1页领料人:复核人:QA质监员:年月日原辅料限额领料单品名:规格:批号:批量:共1页第1页领料人:复核人:QA质监员:称量记录品名批号批量操作人复核人生产日期年月日班次班操作室共1页第1页整粒总混记录品名批号批量操作人复核人生产日期年月日班次班操作室机器型号机器编号共1页第1页压片制造记录品名批号批量操作人复核人生产日期年月日班次班操作间机器型号机器编号共2页第1页压片制造记录品名批号批量操作人复核人生产日期年月日班次班操作间机器型号机器编号检测用仪器型号编号共2页第2页外包装记录品名规格批号操作人复核人烘干日期年月日班次班操作室机器型号编号共1页第1页包装指令单共1页第1页配料记录共1页第1页品名批号批量操作人复核人生产日期年月日班次班操作室机器型号机器编号共1页第1页灭菌、分包记录品名规格批号操作人复核人灭菌日期年月日班次班操作室机器型号编号共1页第1页分检工序生产记录品名:规格:批号:批量:班次:班生产日期:年月日操作室:共1页第1页铝塑包装记录品名:规格克/片包装规格片/板批号:批量:班次:班机器型号机号生产日期:年月日操作室:操作人:复核人:共4页第1页铝塑包装记录品名:规格:克/片包装规格片/板批号:批量:生产日期:年月日操作人:复核人:操作间:班次:班共4页第2页铝塑包装记录品名:规格:克/片包装规格片/板批号:批量:生产日期:年月日操作人:复核人:操作间:班次:班共4页第3页铝塑包装记录品名:批号:批量:操作人:复核人:班次:班生产日期:年月日操作间:机器型号:机号:共4页第4页颗粒外包记录品名规格批号操作人复核人烘干日期年月日班次班操作室机器型号编号共1页第1页包衣制造记录品名批号批量操作人复核人生产日期年月日班次班操作室机器型号机器编号共2页第1页包衣制造记录品名批号批量操作人复核人生产日期年月日班次班操作室机器型号机器编号共2页第2页颗粒干燥记录品名规格批号操作人复核人烘干日期年月日班次班操作室机器型号编号共1页第1页制粒记录品名批号批量操作人复核人生产日期年月日班次班操作室机器型号机器编号共1页第1页颗粒内包记录品名规格批号操作人复核人烘干日期年月日班次班操作室机器型号编号共1页第1页胶囊填充记录品名规格批号操作人复核人烘干日期年月日班次班操作室机器型号编号共1页第1页制粒工序物料平衡记录品名:批号:批量:生产日期年月日工艺员:共1页第1页胶囊填充工序物料平衡记录品名:批号:批量:生产日期年月日工艺员:共1页第1页药材粉碎工序物料平衡记录品名:批号:批量:生产日期年月日工艺员:共1页第1页配料工序物料平衡记录品名:批号:批量:生产日期年月日工艺员:共1页第1页整粒总混工序物料平衡记录品名:批号:批量:生产日期年月日工艺员:共1页第1页压片工序物料平衡记录品名:批号:批量:生产日期年月日工艺员:共1页第1页泡罩工序物料平衡记录品名:批号:批量:生产日期年月日工艺员:共1页第1页包衣工序物料平衡记录品名:批号:批量:生产日期年月日工艺员:共1页第1页批内包装材料物料平衡记录品名:批号:批量:生产日期年月日工艺员:共1页1第页批外包装材料、标签、成品物料平衡记录品名:批号:批量:生产日期年月日工艺员:共1页1第页颗粒内包工序物料平衡记录品名:批号:批量:生产日期年月日工艺员:共1页第1页净料称量工序清场工作记录品名批号规格清场日期年月日消毒液名称:、共1页第1页胶囊填充工序清场工作记录品名批号规格清场日期年月日消毒液名称:、共1页第1页提取浓缩工序清场工作记录品名批号规格清场日期年月日消毒液名称:、共1页第1页外包工序清场工作记录品名批号规格清场日期年月日消毒液名称:、共1页第1页真空干燥工序清场工作记录品名批号规格清场日期年月日消毒液名称:、共1页第1页配料清场工作记录品名批号规格清场日期年月日消毒液名称:、共1页第1页压片工序清场工作记录品名批号规格清场日期年月日消毒液名称:、共1页第1页铝塑内包工序清场工作记录品名批号规格清场日期年月日消毒液名称:、共1页第1页制粒工序清场工作记录品名批号规格清场日期年月日消毒液名称:、共1页第1页颗粒干燥工序清场工作记录品名批号规格清场日期年月日消毒液名称:、共1页第1页整粒总混工序清场工作记录品名批号规格清场日期年月日消毒液名称:、共1页第1页糖衣工序清场工作记录品名批号规格清场日期年月日消毒液名称:、共1页第1页颗粒内包工序清场工作记录品名批号规格清场日期年月日消毒液名称:、共1页第1页泡罩工序清场工作记录品名批号规格清场日期年月日消毒液名称:、共1页第1页。

提取批生产记录

提取批生产记录

产品名称:____________________________________ 产品规格:____________________________________ 产品批号:____________________________________ 生产起止日期:________________________________ 生产部门审核:_____________ 日期: ____________ Q A 审核:________________ 日期: ____________

批生产指令单

领料单

挑选除杂产前检查记录

挑选除杂生产记录

挑选除杂清场记录

称量切片产前检查记录

称量切片生产记录

称量切片清场记录

提取(酶解)产前检查记录

提取(酶解)生产记录

提取罐编号____________

提取(酶解)清场记录

浓缩产前检查记录

浓缩生产记录

浓缩清场记录

醇沉分离产前检查记录

醇沉分离生产记录

醇沉分离清场记录

检查员: 检查日期: 喷雾干燥产前检查记录

喷雾干燥生产记录

喷雾干燥清场记录

检查日期:

检查员: 物料平衡表

工艺查证记录(1)

提取评价报告书。

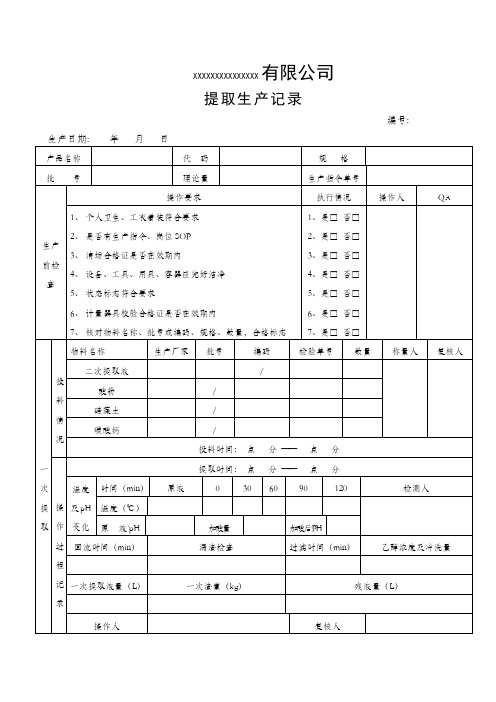

提取生产记录

符合〔 〕不符合〔 〕 符合〔 〕不符合〔 〕 符合〔 〕不符合〔 〕

清场时间

现场

清洁 SOP

符合〔 〕不符合〔 〕

年月 日 时 分

结论:

QA 确认

年 月 日 车间主任确认

年月 日

d2×v2 注:酒精配制公式:v1= d1-d2 v1=高浓度酒精体积;v2=低浓度酒精体积;

d1=高浓度酒精浓度;d2=工艺要求浓度;

2、是□ 否□ 3、是□ 否□ 4、是□ 否□ 5、是□ 否□

6、 计量器具校验合格证是否在效期内

6、是□ 否□

7、 核对物料名称、批号或编码、规格、数量,合格标志 7、是□ 否□

物料名称

生产厂家 批号

编码

检验单号 数量 称量人 复核人

二次提取液

投 酸粉

料 硅藻土

情

碳酸钙 况

/ / / / 投料时间: 点 分 —— 点 分

0

30

60

90

120

检测者

加酸量

加酸后pH

漏渣检查

过滤时间(min)

乙醇浓度及冲洗量

ห้องสมุดไป่ตู้

程

记

二次提取液量(L)

录

二次渣重(kg)

残液量(L)

操作人

复核人

主 要 设备名称 设 备 设备名称

设备编号 设备编号

设备型号 设备型号

项目

要求

检查结果

清场人

废弃物 清

设备 场

容器

置废弃物站 清洁 SOP 置容器清洁室

有限公司 XXXXXXXXXXXXXXX

提取生产记录

生产日期: 年 月 日

编号:

产品名称

代码

蛋白纯化生产批记录模版

蛋白纯化生产批记录模版以下是一个蛋白纯化生产批记录模板的示例,供参考:产品名称:________________________批号:___________________________日期:___________________________一、原料准备:1. 原料名称及规格:a. _________________________b. _________________________c. _________________________(列出使用的所有原料及规格)2. 原料编号:a. _________________________b. _________________________c. _________________________(列出使用的所有原料的批号)3. 原料检查记录:(记录每个原料的检查结果,包括外观、标识、纯度等)二、生产工艺:1. 纯化步骤:a. 步骤1:_____________________________b. 步骤2:_____________________________c. 步骤3:_____________________________(列出所有纯化步骤及相应的操作要点)2. 操作记录:(按照步骤记录每个操作的开始时间、结束时间、执行人员等信息)三、操作参数:1. 温度控制:a. 步骤1:___________________________b. 步骤2:___________________________c. 步骤3:___________________________(列出需要控制的温度参数)2. pH控制:a. 步骤1:___________________________b. 步骤2:___________________________c. 步骤3:___________________________(列出需要控制的pH参数)四、检验记录:1. 样品编号:a. _________________________b. _________________________c. _________________________(列出需要进行检验的样品编号)2. 检验项目及结果:(记录每个样品的检验项目和对应的结果,包括纯度、活性等)五、包装与存储:1. 包装方式:(记录产品的包装方式、容器类型等信息)2. 存储条件:(记录产品的存储温度、湿度等要求)六、备注:(记录其他需要补充说明的事项)----------------------------------------请注意,以上只是一个示例模板,实际使用时需要根据具体的生产工艺和要求进行调整。

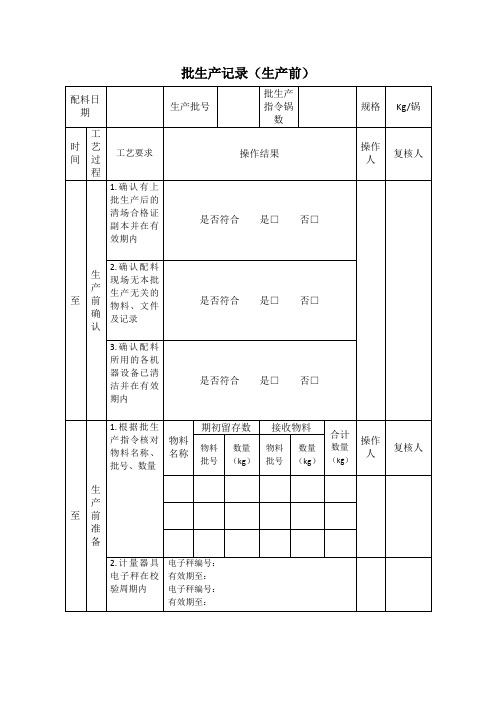

4.批生产记录(生产前)

配料日期生产批号批生产指令锅数规格Kg/锅时间工艺过程工艺要求操作结果操作人复核人至生产前确认1.确认有上批生产后的清场合格证副本并在有效期内是否符合是□否□2.确认配料现场无本批生产无关的物料、文件及记录是否符合是□否□3.确认配料所用的各机器设备已清洁并在有效期内是否符合是□否□至生产前准备1.根据批生产指令核对物料名称、批号、数量物料名称期初留存数接收物料合计数量(kg)操作人复核人物料批号数量(kg)物料批号数量(kg)2.计量器具电子秤在校验周期内电子秤编号:有效期至:电子秤编号:有效期至:配料日期生产批号批生产指令锅数规格Kg/锅批实际生产锅数备注时间工艺过程工艺要求操作记录操作人复核人至配料后清场1.工作区与下批生产无关的物料、文件及记录已清理现场是否符合是□否□2.生产区设备、仪器及工作台、房间已清洁是否符合是□否□3.清场后已有清场合格证是否符合是□否□至配料物料平衡原料名称本批合计接收数量(kg)实际用量(kg)标准用量(kg)盘盈亏量(kg)物料平衡限度(%)本批期末留存数(kg)去向□1.移交下一批生产□2.退回生产仓□3.其他物料平衡限度范围:%,无平衡限度=实际用量/标准用量*100%偏差说明:废弃物处理废弃物名称及数量:处理方式:按《产品防护控制程序》操作,移交总务部处理工艺流程图物料接收配料工序分包装工序入库配料操作规程步骤设备原料重量工艺操作规程主要控制点步骤时间合计工艺时间灌装/包装操作规程步骤工艺要求关键控制点主要输出记录制表人:审批人:。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

提取批生产记录产品名称:产品规格:产品批号:生产起止日期:生产部门审核:日期:Q A 审核:日期:批生产指令单产品名称规格批号批量日期SOP编码原辅料名称类别批号化验单号备注生产所需原辅料工序或岗位执行SOP编码使用设备完好停用工序负责人操作要点制定人:审核人:批准人:指令接收部门:制定日期:审核日期:批准日期:接受日期:领料单产品名称规格批号批量kg 日期第页共页物料名称类别单位计划数量实领数量物料编号批号备注领料人:复核人:生产部:QA检查员:仓管员:领料日期:确认日期:检查日期:发料日期:挑选除杂产前检查记录产品名称批号规格生产日期操作步骤规定工艺要求实际操作1、掌握本批次生产情况,质量要求,审核文件2、检查清场合格证3、称量器具4、室内无任何不相关物料5、地面、墙壁清洁6、容器清洁7、生产现场挂生产状态标牌有生产有关的SOP有清场合格证,否则重新清场上批清场记录副本贴在背面检定日期内,校准或清零室内无任何不相关物料,否则报告QA地面无积水,地面、墙壁无污物容器清洁标明品名、规格、批号。

生产现场有关SOP □有□无□清场合格证有效□重新清场□在检定有效期内并已清零□失效或未清零□室内无任何物料□有物料,报QA□地面、墙壁清洁□有污物,进行清洁□已清洁□清洗容器□已挂标识牌□未挂标识牌备注:检查人:检查日期:复核人:复核日期:挑选除杂生产记录产品名称规格批号工艺规程编号挑选时间领用总量Kg□挑选原料名称原料批号挑选总量挑选后质量备注:操作人:复核人:QA检查人:□清洗清洗时间至清洗结果操作人:复核人:QA检查人:操作日期:复核日期:检查日期:挑选除杂清场记录产品名称批号规格清场日期操作步骤清场要求执行情况物料去向按清场SOP进行清场无非本区内的物品。

按清洁规程清洁地面、门窗、墙壁由QA检查员检查,合格后发清场合格证1、将生产状态标识更换为待清洁状态标识2、移出物料3、称量器具清洁无异物4、地面、墙壁清洁无污物5、容器具清洁6、卫生洁具7、其他8、清场合格证贴于背面□已更换□未更换□已移交□未移交□已清洁□未清洁□已清洁□未清洁□已清洁□未清洁□放至洁具间□未放回物料名称去向检查情况:□已按上述要求进行清场,清场合格。

清场人:清场日期:□未按上述要求进行清场,清场不合格,需继续清场。

检查员:检查日期:称量切片产前检查记录产品名称批号规格生产日期操作步骤规定工艺要求实际操作1、掌握本批次生产情况,质量要求,审核文件2、检查清场合格证3、称量器具4、室内无任何不相关物料5、地面、墙壁清洁6、容器清洁7、生产现场挂生产状态标牌有生产有关的SOP有清场合格证,否则重新清场上批清场记录副本贴在背面检定日期内,校准或清零室内无任何不相关物料,否则报告QA地面无积水,地面、墙壁无污物容器清洁标明品名、规格、批号。

生产现场有关SOP □有□无□清场合格证有效□重新清场□在检定有效期内并已清零□失效或未清零□室内无任何物料□有物料,报QA□地面、墙壁清洁□有污物,进行清洁□已清洁□清洗容器□已挂标识牌□未挂标识牌备注:检查人:检查日期:复核人:复核日期:称量切片生产记录产品名称规格批号投料数量Kg 工艺规程编号生产时间□切片切片厚度切片后数量kg备注:操作人:复核人:QA检查人:□称量原料名称原料批号数量原料名称原料批号数量操作人:复核人:QA检查人:操作日期:复核日期:检查日期:称量切片清场记录产品名称批号规格清场日期操作步骤清场要求执行情况物料去向按清场SOP进行清场无非本区内的物品。

按清洁规程清洁地面、门窗、墙壁由QA检查员检查,合格后发清场合格证1、将生产状态标识更换为待清洁状态标识2、移出物料3、称量器具清洁无异物4、地面、墙壁清洁无污物5、容器具清洁6、卫生洁具7、其他8、清场合格证贴于背面□已更换□未更换□已移交□未移交□已清洁□未清洁□已清洁□未清洁□已清洁□未清洁□放至洁具间□未放回物料名称去向检查情况:□已按上述要求进行清场,清场合格。

清场人:清场日期:□未按上述要求进行清场,清场不合格,需继续清场。

检查员:检查日期:提取(酶解)产前检查记录产品名称批号规格生产日期操作步骤规定工艺要求实际操作1、掌握本批次生产情况,质量要求,审核文件2、检查清场合格证3、称量器具4、室内无任何不相关物料5、地面、墙壁清洁6、设备7、容器清洁8、检查蒸汽、压缩空气准备的情况9、生产现场挂状态牌有生产有关的SOP有清场合格证,否则重新清场上批清场记录副本贴在背面检定日期内,校准或清零室内无任何不相关物料,否则报告QA地面无积水,地面、墙壁无污物设备已清洁无污物、部件无松动现象,各阀门是否处于正确位置,汽液分离器水弯处是否水封。

容器洁净检查蒸汽及压缩空气的压力是否符合要求标明品名、规格、批号。

生产现场有关SOP □有□无□清场合格证有效□重新清场□在检定有效期内并已清零□失效或未清零□室内无任何物料□有物料,报QA□地面、墙壁清洁□有污物,进行清洁□清洁,状态良好□清洁□是□否□已清洁□清洗容器□符合□不符合□已挂标识牌□未挂标识牌备注:检查人:检查日期:复核人:复核日期:提取(酶解)生产记录提取罐编号___________ 产品名称规格批号投料量kg 工艺规程编号原料名称原料批号生产日期□提取第一次加水/乙醇量乙醇浓度沸煮时间温度抽液时间出液量至至第二次加水/乙醇量乙醇浓度沸煮时间温度抽液时间出液量至至第三次加水/乙醇量乙醇浓度沸煮时间温度抽液时间出液量至至操作人复核人备注出液总量Kg QA检查员检查日期交接班情况设备运行情况交班人接班人提取(酶解)清场记录产品名称批号规格清场日期操作步骤清场要求执行情况物料去向按清场SOP进行清场无非本区内的物品。

按设备SOP清洁设备。

按清洁规程清洁地面、门窗、墙壁由QA检查员检查,合格后发清场合格证1、将生产状态标识更换为待清洁状态标识2、移出物料3、称量器具清洁无异物4、设备内外表面清洁5、地面、墙壁清洁无污物6、容器具清洁7、卫生洁具8、其他9、清场合格证贴于背面□已更换□未更换□已移交□未移交□已清洁□未清洁□已清洁□未清洁□已清洁□未清洁□已清洁□未清洁□放至洁具间□未放回物料名称去向检查情况:□已按上述要求进行清场,清场合格。

清场人:清场日期:□未按上述要求进行清场,清场不合格,需继续清场。

检查员:检查日期:浓缩产前检查记录产品名称批号规格生产日期操作步骤规定工艺要求实际操作掌握本批次生产情况,质量要求,审核文件检查清场合格证3、室内无任何不相关物料4、地面、墙壁清洁5、设备6、容器清洁7、生产现场挂生产状态标牌有生产有关的SOP有清场合格证,否则重新清场上批清场记录副本贴在背面室内无任何不相关物料,否则报告QA地面无积水,地面、墙壁无污物设备已清洁无污物、无异常情况。

容器清洁标明品名、规格、批号。

生产现场有关SOP □有□无□清场合格证有效□重新清场□室内无任何物料□有物料,报QA□地面、墙壁清洁□有污物,进行清洁□清洁,状态良好□清洁□已清洁□清洗容器□已挂标识牌□未挂标识牌备注:检查人:检查日期:复核人:复核日期:浓缩生产记录产品名称规格批号滤液量Kg 工艺规程编号生产日期1#双效浓缩器真空度温度开始时间:一效二效一效二效结束时间:0.06 MPa 0.08 MPa 80 ℃70 ℃备注2#双效浓缩器真空度温度开始时间:一效二效一效二效结束时间:0.055MPa .07 MPa 85 ℃78 ℃备注浓缩液总量Kg 密度回收乙醇数量Kg 回收乙醇浓度操作人复核人QA检查员检查日期交接班情况设备运行情况交班人接班人浓缩清场记录产品名称批号规格清场日期操作步骤清场要求执行情况物料去向按清场SOP进行清场无非本区内的物品。

按设备SOP清洁设备。

按清洁规程清洁地面、门窗、墙壁由QA检查员检查,合格后发清场合格证1、将生产状态标识更换为待清洁状态标识2、移出物料3、称量器具清洁无异物4、设备内外表面清洁5、地面、墙壁清洁无污物6、容器具清洁7、卫生洁具8、其他9、清场合格证贴于背面□已更换□未更换□已移交□未移交□已清洁□未清洁□已清洁□未清洁□已清洁□未清洁□已清洁□未清洁□放至洁具间□未放回物料名称去向检查情况:□已按上述要求进行清场,清场合格。

清场人:清场日期:□未按上述要求进行清场,清场不合格,需继续清场。

检查员:检查日期:醇沉分离产前检查记录产品名称批号规格生产日期操作步骤规定工艺要求实际操作1、掌握本批次生产情况,质量要求,审核文件2、检查清场合格证3、室内无任何不相关物料4、地面、墙壁清洁5、设备6、容器清洁7、生产现场挂生产状态标牌有生产有关的SOP有清场合格证,否则重新清场上批清场记录副本贴在背面室内无任何不相关物料,否则报告QA地面无积水,地面、墙壁无污物设备已清洁无污物、无异常情况。

容器清洁标明品名、规格、批号。

生产现场有关SOP □有□无□清场合格证有效□重新清场□室内无任何物料□有物料,报QA□地面、墙壁清洁□有污物,进行清洁□清洁,状态良好□清洁□已清洁□清洗容器□已挂标识牌□未挂标识牌备注:检查人:检查日期:复核人:复核日期:醇沉分离生产记录产品名称规格批号料液总量Kg 工艺规程编号生产时间QA检查员检查日期备注加入乙醇量乙醇浓度搅拌开始时间搅拌结束时间静置时间操作人复核人Kg醇沉物重量Kg醇沉物性状描述回收乙醇重量回收乙醇浓度交接班情况设备运行情况交班人接班人醇沉分离清场记录产品名称批号规格清场日期操作步骤清场要求执行情况物料去向按清场SOP进行清场无非本区内的物品。

按设备SOP清洁设备。

按清洁规程清洁地面、门窗、墙壁由QA检查员检查,合格后发清场合格证1、将生产状态标识更换为待清洁状态标识2、移出物料3、称量器具清洁无异物4、设备内外表面清洁5、地面、墙壁清洁无污物6、容器具清洁7、卫生洁具8、其他9、清场合格证贴于背面□已更换□未更换□已移交□未移交□已清洁□未清洁□已清洁□未清洁□已清洁□未清洁□已清洁□未清洁□放至洁具间□未放回物料名称去向检查情况:□已按上述要求进行清场,清场合格。

清场人:清场日期:□未按上述要求进行清场,清场不合格,需继续清场。

检查员:检查日期:喷雾干燥产前检查记录产品名称批号规格生产日期操作步骤规定工艺要求实际操作1、掌握本批次生产情况,质量要求,审核文件2、检查清场合格证3、室内无任何不相关物料4、地面、墙壁清洁5、设备6、容器清洁7、生产现场挂生产状态标牌有生产有关的SOP有清场合格证,否则重新清场上批清场记录副本贴在背面室内无任何不相关物料,否则报告QA地面无积水,地面、墙壁无污物设备已清洁无污物、无异常情况。

容器清洁标明品名、规格、批号。

生产现场有关SOP □有□无□清场合格证有效□重新清场□室内无任何物料□有物料,报QA□地面、墙壁清洁□有污物,进行清洁□清洁,状态良好□清洁□已清洁□清洗容器□已挂标识牌□未挂标识牌备注:检查人:检查日期:复核人:复核日期:喷雾干燥生产记录产品名称规格批号醇沉物/浓缩物重量Kg 工艺规程编号生产时间QA检查员检查日期稀释加水量稀释后密度稀释后重量灭菌温度灭菌开始时间灭菌结束时间喷雾开始时间喷雾结束时间℃时间料泵转速进风温度℃出风温度℃时间料泵转速进风温度℃出风温度℃干粉重量Kg 操作人复核人交接班情况设备运行情况交班人接班人喷雾干燥清场记录产品名称批号规格清场日期操作步骤清场要求执行情况物料去向按清场SOP进行清场无非本区内的物品。