(tooling check)模具验收表

模具验收表格

制造商:

送检日期:

3、* 模胚冷却水道接口是否有“in”和“out”标识?水道是否畅通无漏水? 水咀牙是否完好? 4、 码模槽是否按标准做?

5、* 限位开关(强行复位)是否按需要和标准做? 6、 拉杆和拉杆螺丝是否按标准做?

7、* 唧嘴是否做定位,定位环? 8、 9、 双托的唧嘴法兰是否压住唧嘴,且法兰和唧嘴之间是否有倒扣? 密封圈是否做成环形?

10、 模芯、压板、压块、行位等上的字码是否铣1mm深的槽,再打钢字? 11、 堵模芯水道是否用螺丝堵? 12、 模胚的导柱孔开排气是否上铣床铣或磨床开10*1mm槽? 13、 分型面是否开过排气?排气位置是否合理? 14、 分型面打磨机飞过的地方是否用油省过?是否光滑? 15、 所有模具配件的倒角,是否用机器倒角? 16、 所有的加工是否按照加工工艺加工? 17、 淬火硬度是否按标准? 凡是要淬火的材料,是否有材料名和淬火硬度? 18、 浇口开的是否合理? 19、 后模是否晒模腔号和材料标记? 20、 热流道模具,热嘴是否固定在模板上?热嘴是否做定位?热咀电源线和感温线是否固定好? 21、 热流道模具前模板是否加装隔热板? 22、 抽芯绞牙,吹气等辅助装置是否能够使用? 23、* 凡是容易装错的字唛,是否有做定位? 24、* 模腔是否有锈迹,是否喷有防锈油? 25、 是否有吊环螺丝孔? 26、* 导柱、导套、顶针、顶针板回针、行位、斜顶是否完好?是否有油?是否顺畅? 27、 其它各部件是否齐全、无损伤、无质量问题? 28、* 共用模胚的模仁上要晒序号。 检查合格的项,在结论框内划“√”,不合格的划“×”,没有的项 □ 备注:

检验人:

日期:

确认:

试模结果〈详细请见试模报告〉: □OK □可生产,但需改进 Prepared by: 结论: □OK □暂收,后续改进

模具检查表(Toolmaker Checklist for shipment)

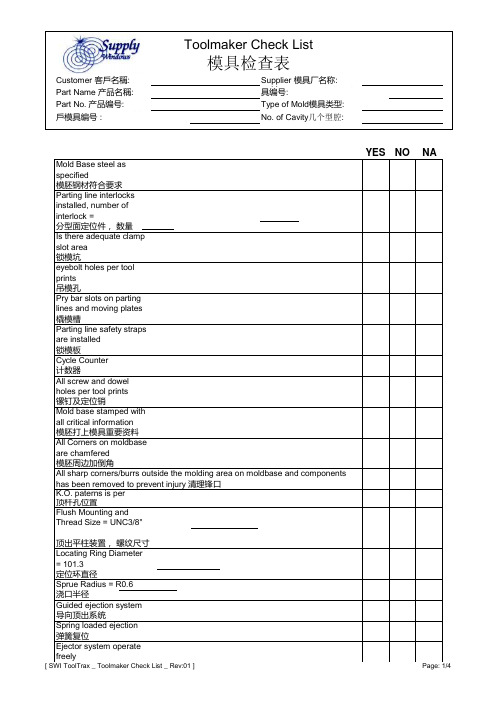

Toolmaker Check List模具检查表Customer 客戶名稱:Supplier 模具厂名称:Part Name 产品名稱:Supplier's Tool No. 模厂模具编号:Part No. 产品编号:Type of Mold模具类型:Customer's Mold No.客戶模具编号 :No. of Cavity几个型腔:YES NO NA Mold Base steel as specified模胚钢材符合要求Parting line interlocks installed, number of interlock =分型面定位件,数量Is there adequate clamp slot area锁模坑eyebolt holes per tool prints吊模孔Pry bar slots on parting lines and moving plates橇模槽Parting line safety straps are installed锁模板Cycle Counter计数器All screw and dowel holes per tool prints镙钉及定位销Mold base stamped with all critical information模胚打上模具重要资料All Corners on moldbase are chamfered模胚周边加倒角All sharp corners/burrs outside the molding area on moldbase and componentshas been removed to prevent injury 清理锋口K.O. paterns is per customer machine spec顶杆孔位置Flush Mounting and Thread Size = UNC3/8"顶出平柱装置,螺纹尺寸Locating Ring Diameter = 101.3定位环直径Sprue Radius = R0.6浇口半径Guided ejection system导向顶出系统Spring loaded ejection弹簧复位Ejector system operate freely顶出系统可自由滑动Ejector pins on contoured surface are keyed轮廓面顶针管位All ejector pins are numbered or lettered for location顶针位置编号Early Return are installed提早回顶针板Water leakage check检查漏水All water lines "INs" and "OUTs" properly identified运水编号Water Fittings are installed , type and model = NPT1/4" / JPB-2524, JPB-3524水嘴安装,标准/型号Note 备注:Signoff by Toolmaker 模具厂签认Check by 检查者:Date: Supervisor 主管:Date:。

验模表topone Tooling check list

6

Plate Identification模板编号

打模板的装配编号.

I.Cavity marking模穴刻字:

1

Part number产品编号

2

Part revision产品版次号

3

Cavity number模穴号

如是一模多穴要作上

4

Raw material材料标记

5

Recycle LOGO回收标记

6

For Jack, sensor on slider滑块的油缸,感应器

7

Oil groove压条耐磨板斜顶是否有作油槽

8

Components concern slider and lifter need Ntrided.与滑块和斜顶有关的零件需氮化处理

H.Tooling Marking模具打字:

1

4

Hardness certificate硬度检测报告

5

Tooling drawing updated最新的模具图

6

Phytosanitary certific铜公

8

光碟

2.Others其它:

Issued by制作:

ToolmakerApproval供应商确认:

ToponeApproval确认:

检查行位锁是否能锁住行位的位置

18

确认机嘴与定位环同心

用卡尺寸测是机嘴孔到到定位环边X,Y是否一样(差0.1mm以内)。附图

B.Injection注塑:

1

Nozzle Radiusand Hardness嘅嘴半径与硬度

走模前加工,要淬火HRC48~52,不可氮化

2

Is runner well polished ?流道抛光

模具验收单

嵌件研配是否到位(应用不同的几个嵌件来研配以防嵌件尺寸误差)安放须稳,定位可靠.

5

镶块、镶芯是否可靠定位固定,圆形件有止转。镶块下面不垫铜片、铁片,小镶件不允许烧焊。

6

前后模胶位面是否按要求抛光及晒纹等。(按设计要求)

7

司筒孔、顶针孔均采用Wirecut加工,表面无明显线割纹。

8

插穿部分是否为大于2度的斜度,有无插烧,插穿部分无薄刃结构。

17

滑块的滑动距离是否大于抽芯距2-3 mm,斜顶类似.

18

大型滑块(宽度超过200 mm)锁紧面是否有耐磨板高出0.3-0.5 mm,上面加油槽.

19

滑块压板是否用定位销定位.

20

若制品有粘前模的趋势,后模侧壁是否晒纹或保留火花纹,无加工较深的倒扣,无手工打磨加倒扣筋或麻点.

冷

却

1

冷却水道是否畅通及符合图纸要求。

15

透明件前后模是否抛光至客户要求。

包装

1

模具型腔是否喷防锈油。

2

滑动部件是否涂黄油。

3

浇口套进料口是否用黄油堵死。

4

模具是否安装锁模片,并且规格符合设计要求(三板模脱料板与后模固定)至少两片。

5

模具产品图纸、结构图纸、水路图纸、零配件及模具材料供应商明细、使用说明书、装箱单、电子文档是否齐全。

6

模具外观是否喷漆(客户如有特殊要求,按合同及技术要求)。

3

冷却水嘴按设计要求。

4

冷却水嘴是否有进出标记,进水为IN,出水为OUT、IN、OUT后加须序号,如INI、OUT1。如有特殊要求,以设计要求为准。

5

进出油嘴、进出气嘴是否同冷却水嘴,并在IN、OUT前空一个字符加AIR(气)、OIL(油)。

模具验收标准检查表

有推板顶出的情况,顶杆是否为延迟顶出,防止顶白。 回程杆端面平整,无点焊,胚头底部无垫垫片、点焊。 斜顶在模架上的避空孔是否因太大影响外观。 固定在顶杆上的顶块是否可靠固定,四周非成型部分应加工 3-5 度的

39 斜度,下部周边倒角。 40 制品是否利于机械手取件。 三板模在机械手取料把时,限位拉杆是否布置在模具安装方向的两

外观

更多免费资料下载请进:

好好学习社区

德信诚培训网 各模板是否有零件编号, 编号在基准角符号正下方离底面 10mm 处, 要 12 求同 11 号。 模具配件是否影响模具的吊装和存放,如安装时下方有外漏的油缸、水 13 嘴、预复位机构等,应有支撑腿保护。 支撑腿的安装是否用螺丝穿过支撑腿固定在模架上, 或过长的支撑腿车 14 加工外螺纹紧固在模架上。 模具顶出孔是否符合指定的注塑机,除小型模具外, 原则上不能只用一 15 个中心顶出 (模具长度或宽度尺寸有一个大于 500mm 时) , 顶出孔直径 应比顶出杆大 5-10mm。 定位圈是否可靠固定(一般用三个 M6 或 M8 的内六角螺丝) ,直径一 16 般为¢100 或¢150mm,高出顶板 10mm。如合同有特殊要求,按全同。 17 定位圈安装孔必须为沉孔,不准直接贴在模架顶面上。 重量超过 8000KG 的模具安装在注塑机上时,是否用穿孔方式压螺丝, 18 不得单独压压板。如设备采用液压锁紧模具,也必须加上螺丝穿孔,以 防液压机构失效。 19 20 21 浇口套球 R 是否大于注塑机喷嘴球 R。 浇口套入口直径是否大于喷嘴注射口直径。 模具外形尺寸是否符合指定的注塑机。 安装有方向要求的模具是否在前模板或后模上用箭头标明安装方向, 22 箭头旁应有“UP”字样,箭头和文字均用漏板喷黄色漆,字高 50mm。 模具 模架表面是否有凹坑、锈迹,多余不用的吊环、进出水、气、油孔等 外观 23 及其他影响外观的缺陷。 24 模架各板是否都有大于 1.5mm 的倒角。

模具验收静检查表附录7

18

表面粗糙度(压料面)

未精加工处无残留突起,镶块研磨。

修边切口、翻边刃口

19

刃口(上刃、下刃)

刃口不能有啃坏、堆塌、擦痕。接合面间隙∠0.05mm。修边

侧销、固定销、安全销

锁板是否满足要求。圆孔与销的配合是否符合要求。压板螺钉是否满足要求。确认锁止状态是否可靠。行程限位销尾部端面“H”标识,安全销尾部端面“S”标识。

36

12

型面研配(用制件)

研配精度良好。DCH和CH销使用时的符贴程度(S面全部符贴)。销与制件及模具不存在松动现象。

13

补焊(重要形状及重要部位不得补焊处理)

不得有气孔、塌角、毛刺、不平、沙眼。焊接宽度合理。修整后外观质量良好。

14

模具强度

铸件毛胚不允许存在缺损现象。镶块加强部位保证强度足够。有侧向力的部位,加强筋的强度和布局要合理,C15或R。

从后方向看,左前和右后两个位置。安全区底部有加强筋(有足够的承受强度)□150mm,周边用15mm宽黄色线表示。

33

安全(退料板螺钉、防护板)

安全长度:行程+L。安全板(参照安全线)全部白色。螺钉头或螺钉沉孔处、入口处涂白色。

34

工作行程限制板(固定螺钉、板)

长度,行程。板调质后安装(D/W安装)。螺钉头或螺钉沉孔处、入口处涂红色。

30

起重螺孔(起重、翻转)

起吊时的平衡。螺纹直径、深度(直径的1.5倍)是否满足起吊要求。倾斜处要加工窝座。起重孔的边缘距边的最小尺寸(螺径/3)。

31

安全保管装置(套管、橡胶)

链条位置和长度是否合理。存放限制器的键槽方向是否正确。稳定性。安全防护盖、红色。安全装置无变形。

模具验收检查表

T1T2T3一模具外观1.01铭牌内容正确,(模具铭牌、油水路铭牌、热咀铭牌及客户铭牌)用杯头螺丝固定、可靠,可以不沉,字迹整齐、美观,位置与图纸相符,参考模具水路视图1.02如果整套模具有先后开模动作顺序的,要有模具开合模动作顺序铭牌。

1.03模架上A B 模板须有在基准角符号,大写英文DATUM, 表示基准1.04内模零件须有零件图纸编号及基准,防反装标识; 打在醒目位置1.05模具顶出杆须符合图纸,特殊要求参考Specification 1.06定位圈须固定可靠,前后模不可偏心,上下有两个公差,请参考模具图;定位圈安装孔必须沉孔,不准直接安装在模具顶面或底面1.07超过10KG 的模板都需要做吊模孔;1.08模具表面不可有锈迹,凹坑、油污等;1.09模架各板须有倒角,须有撬模槽1.10上下固定板须有隔热板,隔热板避空孔是否正确1.11所有模具零件不可有烧焊痕迹,烧焊点知会ZMT 1.12模具各模板须刻打工厂模具编号、ZMT项目编号、吊模孔规格(如M32)、运水、气路及油路进出标记、字符是否排列整齐清晰,特殊见客户要求。

1.13安装时有方向要求的模具是否在A板或B板上用箭头标明安装方向,箭头旁刻有“UP”字样1.14若模具下方有外露的油缸、先复位机构,水咀等应有支撑脚保护,支撑脚螺丝是否够力1.15吊环、锁模块螺丝是否足够深(螺丝是否可全部拧入),长度有无切割、打磨1.16客户是否要求配带原装HASCO吊环,所使用的吊环是否可承受与之相符的重量1.17顶针板是否要接行程开关WS201,特殊要求参考Specification 1.18导柱、导套不可有松动,及运动不良 ,用胶锤轻敲可进为准。

1.19导柱长度是否足够(合模时比斜导柱要长)、是否弯曲、烧伤等1.20导柱导套配合是否有在底板加工排气槽1.21前、后模半边单独起吊是否平衡,是否要追加平衡吊模孔1.22是否有防锈处理(如前后模芯是否喷白色防锈油)1.23AB 板锁模块及吊模担是否按图纸加工,特殊要求参考Specification;起吊方便、重心平衡二顶出、复位、2.01顶针、顶块等顶出机构与滑块是否干涉,有无强制复位机构,顶针复位须有复位开关,特殊复位开关参考客户Specification2.02油缸抽芯、顶出须行程开关控制,特殊参考Specification 2.03撑头须比模脚高,且不与其他机构干涉2.04顶出是否顺畅、无卡滞,无异响复位杆与B 板无卡滞,EGP 的垂直度与同心度无问题,以手可推动顶针板为标准;2.05斜顶表面须抛光、加油槽,在最大顶出状况下油槽不超过后模,过大过长的斜顶是否须氮化处理。

模具验收清单

SHS SHS--QR QR--EAD EAD--031验模清单 Tooling Tooling Check CheckList 模号Tooling Tooling No.:No.: 产品名称Part Part Name:Name:Inspector 检测员: Date 日期:Moulding MouldingSection 注塑部检验事项NoDescription 检查内容Date Acc Not acc Remark1Is cooling systemfunctions normally without leaking 模具在注塑成型时,运水有无漏水,是否正常2Are cavity&core close well 模具在注塑成型时,前后模合模是否顺畅3Are ejection pins/lifters moves back well 模具在注塑成型时,顶针/斜顶/回针回位是否正常4Are sliders work well 模具在注塑成型时,滑块运行是否正常5Cylinders work well without leaking 模具在注塑成型时,油罐运行是否正常/油罐有无漏油6Is tooling runs well in small production trial 小PP 量产时,模具整体运行是否正常Tooling ToolingSection 模具部检验事项No Description检查内容Date Acc Not acc Remark1Locating ring fitting in mould tolerance -0,05mm定位环在模板的配合公差是 -0.05mm 2Locating ring fitting on inj. machine acording to drawing - 0,05mm定位环和注塑机的配合是否依照图纸要求,公差为-3Support blocks and support pillar heigth different 0 + 0,02方铁与支撑柱高度差为0~0.024Is cavity number, recycle code, date clock ore logo according todrawing 型腔编号,回收标志及日期章是否依照图纸要求完成5There may no welding on slider, core, cavity ore other inserts滑块,前后模芯及其他镶件均无烧焊6Hole for eyebolt minimum 2 sides on all plates所有模板上至少有两个吊模孔在上下两边7Lifting bar including hole for eyebolt (length 2 x diameter)吊模条上的吊模孔的深度应是孔径的两倍8Mould outside and surface no damage or rust模具表层是否有损坏及生锈9Mould disassembly corner between every plate每两块模板之间是否有起模角10All guiding bushes and pillars (also ejection plate) easy disassembling.所有的导柱,导套和顶针是否达到容易装配11All screw bolds must be easy turn in and out.所有螺丝必须易于拆装,沉孔避空是否足够12Symbol (1-2-3-and more on all plates) for mould orient模具否有基准标识和模板序号1-2-3等13Symbol (In/out) for cooling connector and number运水是否标有E1或S1及数字编号14Symbol (air) for air pressure and number气压是否标有air 及数字编号Ejection Ejectionsystem 顶出系统15All ejector pins and lifters must be move separate easy in and out所有顶针及斜顶是否顶出及复位顺滑16All ejector pins space off head in return plate 0,01 to 0,05 mm顶针板上顶针的藏头的深度是否为+0.01~0.05mm 17The diam. in return plate for the return pins 0,3 to 0,5 mm bigger回程杆孔比回程杆直径大0.3~0.5mm 18Ejection adaptor length, diameter and connection M according todrawing 拉杆连接器长度直径和连接的镙纹是否依照图纸完成19If ejection adapter D pillar the diameter must be -0,05 to 0,15 mm拉杆连接器直径是否小于底板拉杆孔0-05~0.15mm 20Assembled mould the ejection plate must be move easy in and out模具安装后顶板是否顶出和复位顺利21Ejection plate may not deform顶板是否变形22Ejection back-out switch是否有安装顶针回位开关Cooling CoolingSystem 冷却系统23Is cooling in cavity,core and slider according to the drawing前后模及滑块上的运水是否按图纸要求完成24Are all O-ring (brand type) and is dimension according to standard.密封圈的配合槽是否按标准完成25Water and air leaking test done 运水测试和气压测试是否执行26Are cooling connectors according to order overview运水连接器规格是否按照订单overview的要求Slider滑块27All sliders must move smoothly and removed from sharp edges.所有滑块是否顺滑移动,锋利边是否消除28All guiding areas and wear plate must have grease grooves所有导向的位置和耐磨板是否加工有油槽29All sliders must have position pin (spring bal) and end stop所有滑块是否有波珠定位及限位机构30Place sliders in cavity side, check space between angle pin and hole in 放置滑块在型腔中,检查斜导柱及斜导柱孔是否有干涉31Place sliders in cavity side, angle off slider and preasure block (must be the same)放置滑块在型腔中,斜块与滑块的斜面角度是否一致CoreCore inserts后模镶件32Are all sharp edges must be removed所有锋利边是否消除33All inserts must be numberd so assambling only one way is possible所有镶件是否编号,是否保证组装方法唯一34Texture ore polishing is according to drawing抛光及晒纹是否依照图纸要求CavityCavity inserts前模镶件35Are all sharp edges must be removed所有锋利边是否消除36All inserts must be numberd so assambling only one way is possible所有镶件是否具备编号,是否保证组装方法唯一37Texture ore polishing is according to drawing抛光及晒纹是否依照图纸要求Hardness硬度38Are core ore cavity insert hardened according to drawing前后模镶件的硬度是否依照图纸要求39Are inserts, lifters with guiding blocks hardened according to drawing所有镶件,斜顶和斜顶座的硬度是否依照图纸要求40Are slider, guiding list ore wear plate hardened according to drawing滑块和导向块及耐磨板的硬度是否依照图纸要求41Is sprue bush hardened according to drawing主流道衬套硬度是否按图纸要求Venting排气42Is air vent on PL surface blocked by foreign matter 前后模分型面排气槽是否有杂物,是否堵塞43Is air vent of insert blocked by foreign matter镶件排气槽是否有杂物,是否堵塞44Is air guide groove blocked by foreign matter on mould base模胚引气槽是否有杂物,是否堵塞Data文件资料45Are design drawings complete模具设计图纸是否齐全,有无缺少,46Is there measuring report of sample key dimentions产品重点尺寸测量表有无提供47Is there record of moulding meters成型参数表有无提供48Are easily-weared inserts marked on BOM易损镶件件有无在BOM表上特别标示出49Is there resume of tooling模具履历表是否有提供Package包装50protection for shipment (grease by boot) and (WD 40 by air)模具出口防锈包装(黄油用于海运)(WD40用于空运) 51mould fixed in box poly bag not damage模具是否固定在包装箱内,包装袋是否损坏OtherOther requirements客户特殊要求NotesNotes 备注。

模具验收点检表

供应商:XXX 已量产数: pcs 模具整体重量:234.80KG 机台吨位:180穴数:1*1材质硬度数量外形尺寸(长*宽*高)是否补焊母模仁进口S 136HRC50-521180*130*37.25否公模仁S136HRC48-501180*130*51.5否材质硬度数量公模侧实物照片母模侧实物照片母模仁镶件无无无公模仁镶件S136HRC48-505斜销S136HRC50-5212滑块S136HRC50-524材质硬度数量圆顶针SKD61HRC5421扁顶针SKD61HRC543司筒SKD61HRC541D型顶针SKD61HRC5429供应商材质母模板S50C 公模板S50C上顶出板S50C下顶出板S50C顶出审核: 模具工程师:产品确尺寸量测报告 ■合格 □不合格产品结构&外观 ■合格 □不合格图纸留档方式: □纸档 ■电子档图档保留时间: 纸档 电子档:保留5年结论保养报废模具或项目暂停模具流向及管理:滑动机构滑块底部、背部是否有耐磨块 ■有 □无滑块底部、背部、侧面是否有油槽 ■有 □无斜销侧面是否有油槽 ■有 □无保养点检表:■有 □无 保养时间: 个月保养一次保养内容:防锈保护方式:滑动机构保养方式:模具外观模具标志(铭牌)与实际内容是否相符 ■合格 □不合格表面无严重碰伤、凹陷、变形、生锈 ■合格 □不合格水嘴是否有漏水、是否堵塞 ■合格 □不合格装于模具外侧零件(热浇道接线盒、急回机构等)是否牢固固定 ■合格 □不合格装于模具外侧零件在模具平放时,是否有保护不会被压伤 ■合格 □不合格其他信息补充:外形尺寸(长*宽*高)350*300*50350*300*90350*350*40350*350*25模具信息模具设计&加工地点: 深圳市福永镇凤凰鹰星精密工业有限公司模具寿命: 50万次模具整体外形尺寸(长*宽*高)mm:350*350*321模具形式:□两板模 ■三板模 □双射模 □倒装模 ■冷浇道 □热浇道成型零件 排气方式:■分型面 ■镶件 □其它:模座模具编号:XXX 验收日期:模具当前状态: □生产中 ■待生产 □闲置中 □其他模具签核满足条件:□条件一 □条件二 ■条件三 □条件四 □条件五XXX塑胶模具验收点检表项目、零件名称:XXX底壳XXX结构负责人:。

模具验收表

49 规尺的调整余量及间隙是否合适 50 规尺的位置是否恰当 51 有无防止误组装装置 52 升降机的动作是否稳定 53 制品排出滑槽宽度是否合适 54 制品有无付着在上模具,下模具 55 部件安装时升降器有无稳定性 56 END 块的接触(高度)是否合适 57 模具高度・模具尺寸是否符合规格 58 购入品有无使用指定品 59 按钮台的旋转是否能正确停止 60 吊钩有无松动 61 U构的厚度和间距对吗(符合规格书) 62 模具固定范围内有无干涉物 63 模具的定位基准是否可以 64 符合材质表示的标记是否对(刻印.其他) 65 是否满足提升规格(叉车用孔ete) 66 重量物(块)有无有眼螺杆用的螺纹 67 有无涂指定的涂装色 68 和铭版的刻印安装是否正确

表 示 ・ 梱 包

69 螺杆有无确实拧紧(涂料确认) 70 上下模具是否有加板条 71 保管PIPE的安装是否可以 72 机械加工面有无防锈 73 在滑动面有无涂布润滑油 74 2次滑槽或者通道有无固定 75 检具上确认是否OK 76 制品上有无夹痕,裂纹,开花(欠肉,伤痕) 77 制品上有无折皱,重叠

中浩精密机械(中山)有限公司 承认 确认 担当

68284785.xls

模具 完成、 模具 完成、检查确认表

大零件番号 大零件名 模具重量 上= kg 制作厂商 承认 确认 担当 下= kg 制作厂商 承认 经历 1 2 3 4 分类 № 确认项目 经历 1 2 3 4 分类 № Total kg 年 月 日 小零件番号 小零件名 模具尺寸 ( W×L×H ) 面的压力) 43 与功能无关的角倒角是否可以 44 有无冲孔模板类的落下防止措施 45 是否符合吊钩的规格

其 它

87 88 89 1. 1 2. 1 ~ 4 ~ 4 模具制作厂商填写 填写确认年月日・检查者.

模具验收检查表(出口模具)

模具编号Mold No: 版本号 Version:

No Action

33

34 35

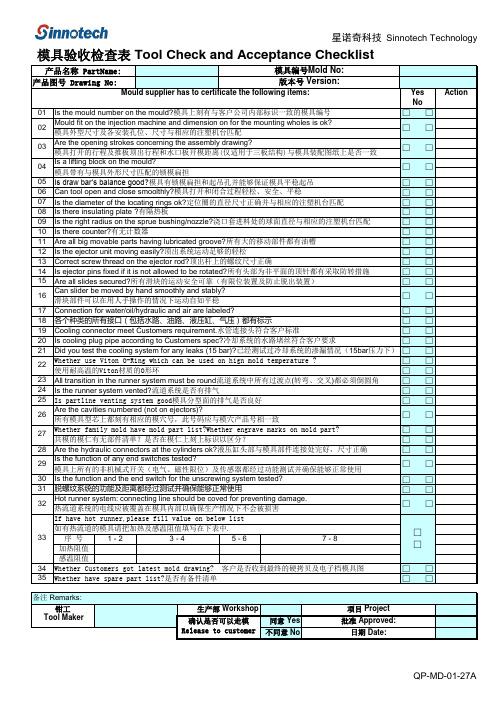

Mould supplier has to certificate the following items: Yes Is the mould number on the mould?模具上刻有与客户公司内部标识一致的模具编号 □ Mould fit on the injection machine and dimension on for the mounting wholes is ok? □ 模具外型尺寸及各安装孔位、尺寸与相应的注塑机台匹配 Are the opening strokes concerning the assembly drawing? □ 模具打开的行程及推板顶出行程和水口板开模距离(仅适用于三板结构)与模具装配图纸上是否一致 Is a lifting block on the mould? □ 模具带有与模具外形尺寸匹配的锁模扁担 Is draw bar’s balance good?模具有锁模扁担和起吊孔并能够保证模具平稳起吊 □ Can tool open and close smoolthly?模具打开和闭合过程轻松、安全、平稳 □ Is the diameter of the locating rings ok?定位圈的直径尺寸正确并与相应的注塑机台匹配 □ Is there insulating plate ?有隔热板 □ Is the right radius on the sprue bushing/nozzle?浇口套进料处的球面直径与相应的注塑机台匹配 □ Is there counter?有无计数器 □ Are all big movable parts having lubricated groove?所有大的移动部件都有油槽 □ Is the ejector unit moving easily?顶出系统运动足够的轻松 □ Correct screw thread on the ejector rod?顶出杆上的螺纹尺寸正确 □ Is ejector pins fixed if it is not allowed to be rotated?所有头部为非平面的顶针都有采取防转措施 □ Are all slides secured?所有滑块的运动安全可靠(有限位装置及防止脱出装置) □ Can slider be moved by hand smoothly and stably? □ 滑块部件可以在用人手操作的情况下运动自如平稳 Connection for water/oil/hydraulic and air are labeled? □ 各个种类的所有接口(包括水路、油路、液压缸、气压)都有标示 □ Cooling connector meet Customers requirement.水管连接头符合客户标准 □ Is cooling plug pipe according to Customers spec?冷却系统的水路堵丝符合客户要求 □ Did you test the cooling system for any leaks (15 bar)?已经测试过冷却系统的渗漏情况(15bar压力下)□ Whether use Viton O-Ring which can be used on hign mold temperature ? □ 使用耐高温的Viton材质的O形环 □ All transition in the runner system must be round流道系统中所有过渡点(转弯、交叉)都必须倒圆角 □ Is the runner system vented?流道系统是否有排气 □ Is partline venting system good模具分型面的排气是否良好 □ Are the cavities numbered (not on ejectors)? □ 所有模具型芯上都刻有相应的模穴号,此号码应与模穴产品号相一致 Whether family mold have mold part list?Whether engrave marks on mold part? □ 共模的模仁有无部件清单?是否在模仁上刻上标识以区分? □ Are the hydraulic connectors at the cylinders ok?液压缸头部与模具部件连接处完好,尺寸正确 □ Is the function of any end switches tested? □ 模具上所有的非机械式开关(电气、磁性限位)及传感器都经过功能测试并确保能够正常使用 Is the function and the end switch for the unscrewing system tested? □ 脱螺纹系统的功能及距离都经过测试并确保能够正常使用 □ Hot runner system: connecting line should be coved for preventing damage. □ 热流道系统的电线应被覆盖在模具内部以确保生产情况下不会被损害 If have hot runner,please fill value on below list 如有热流道的模具请把加热及感温阻值填写在下表中. 1-2 3-4 5-6 7-8 序 号 □ 加热阻值 感温阻值 Whether Customers got latest mold drawing? 客户是否收到最终的硬拷贝及电子档模具图 □ Whether have spare part list?是否有备件清单 □

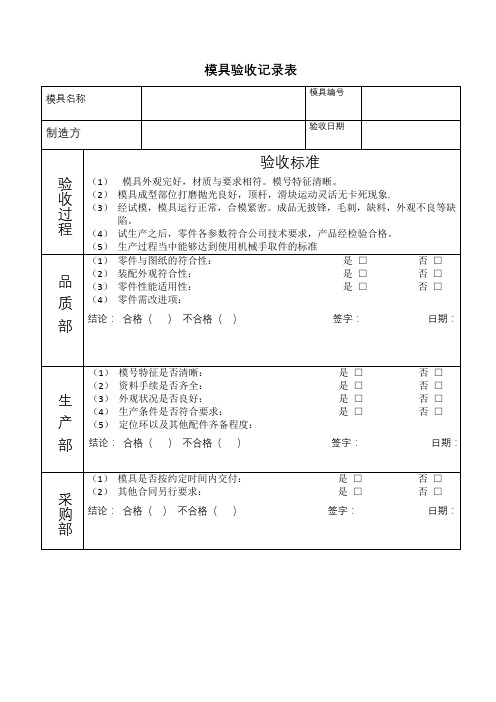

模具验收记录表

品质部

(1)零件与图纸的符合性:是□ 否 □

(2)装配外观符合性:是□ 否 □

(3)零件性能适用性:是□ 否 □

(4)零件需改进项:

结论:合格 否 □

(2)资料手续是否齐全:是□ 否 □

(3)外观状况是否良好:是□否□

模具验收记录表

模具名称

模具编号

制造方

验收日期

验收过程

验收标准

(1)模具外观完好,材质与要求相符。模号特征清晰。

(2)模具成型部位打磨抛光良好,顶杆,滑块运动灵活无卡死现象.

(3)经试模,模具运行正常,合模紧密。成品无披锋,毛刺,缺料,外观不良等缺陷。

(4)试生产之后,零件各参数符合公司技术要求,产品经检验合格。

(4)生产条件是否符合要求:是□否□

(5)定位环以及其他配件齐备程度:

结论:合格()不合格()签字:日期:

采购部

(1)模具是否按约定时间内交付:是□否□

(2)其他合同另行要求:是□ 否 □

结论:合格()不合格()签字:日期:

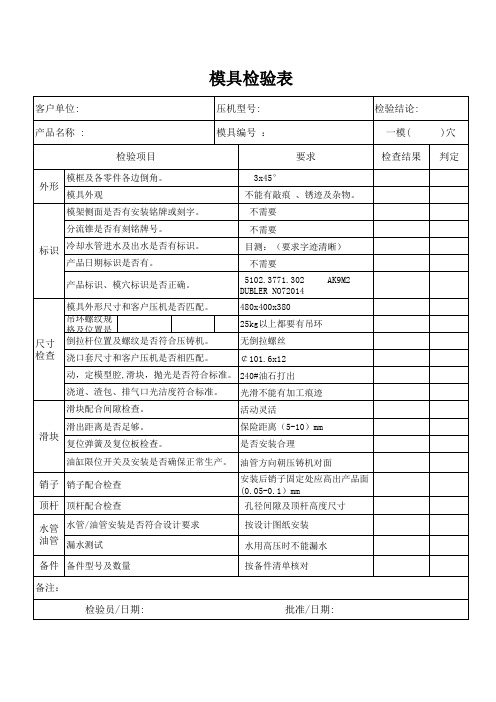

模具检验表

孔径间隙及顶杆高度尺寸

水管 水管/油管安装是否符合设计要求 油管 漏水测试

按设计图纸安装 水用高压时不能漏水

备件 备件型号及数量

按备件清单核对

备注:

检验员/日期:

批准/日期:

判定

模具检验表

客户单位:

压机型号:

检验结论:

产品名称 :

模具编号 :

一模(

)穴

检验项目

要求

检查结果

模框及各零件各边倒角。 外形

模具外观 模架侧面是否有安装铭牌或刻字。 分流锥是否有刻铭牌号。 标识 冷却水管进水及出水是否有标识。 产品日期标识是否有。ຫໍສະໝຸດ 产品标识、模穴标识是否正确。

尺寸 检查

模具外形尺寸和客户压机是否匹配。 吊环螺纹规 格及位置是 倒拉杆位置及螺纹是否符合压铸机。

浇道、渣包、排气口光洁度符合标准。 光滑不能有加工痕迹

滑块配合间隙检查。

活动灵活

滑出距离是否足够。 滑块 复位弹簧及复位板检查。

保险距离(5-10)mm 是否安装合理

油缸限位开关及安装是否确保正常生产。 油管方向朝压铸机对面

销子 销子配合检查

安装后销子固定处应高出产品面 (0.05-0.1)mm

顶杆 顶杆配合检查

浇口套尺寸和客户压机是否相匹配。

3x45°

不能有敲痕 、锈迹及杂物。

不需要

不需要

目测:(要求字迹清晰)

不需要

5102.3771.302 DUBLER NO72014

AK9M2

480x400x380

25kg以上都要有吊环

无倒拉螺丝

¢101.6x12

动,定模型腔,滑块,抛光是否符合标准。 240#油石打出

模具验收合格表

下面是一个常见的模具验收合格表的示例:

模具名称:________________________

制造商:__________________________

序号项目合格/不合格备注

1.模具尺寸和几何形状________ ___________________

2.表面质量________ ___________________

3.材料选择和硬度________ ___________________

4.模具组装和拆卸________ ___________________

5.模具使用寿命________ ___________________

6.其他特殊要求________ ___________________

总结:

模具验收结果:_______________

验收人签名:___________________

日期:_______________________

请根据您的具体需求和模具设计,进行适当的调整和修改。

这个示例提供了一些常见的验收项目,包括尺寸、几何形状、表面质量、材料选择和硬度、组装和拆卸、模具使用寿命等方面。

您可以根据实际情况添加或删除项目,并在备注栏中记录详细信息。

验收人应仔细检查每一项,并在合格/不合格栏中标记相应的选项。

最后,在总结部分总结整个模具的验收结果,并由验收人签名并注明日期。

模具验收checklist(中英文)

3 进出油嘴,进出气嘴同冷却水嘴,并在IN,OUT前空一个字符加G(气),O(油).如G IN1.

★4 冷却水嘴,油嘴及气嘴的螺纹是否与Tooling data sheet相符

模

5

模具配件是否影响模具的吊装和存放,如安装时下方有外露的油缸,水嘴,预复位机 构等,应有支撑腿保护.

具

6 模具顶出孔位置及尺寸是否符合图张要求.

统

★5 所有冷却进出口的螺牙应被检验.

★1 浇口套内主流道表面是否抛光至要求。 浇

注 系

★2 浇道是否抛光至要求。

统 ★3 流道及入水口尺寸,形状是否符合图面要求.

★1 热流道接线布局是否合理,易于检修,接线有编号并对应。

★2 热流道系统的型号是否与图纸吻合,进厂有无检测.

3 是否使用指定品牌及规格的插座,插座盒有无安装保护措施。

片 5 箱子合好后在喷了字的那个方向1张。

要 6 如果有备用件的,需要加1张。

求 如果有些东西在这边无法安装的,或者漏掉的需要我司提出来在美国去做的也要

7 提供相应的照片。

检验结论:

合格 [ ]

不合格 [ ]

条件认可 [ ]

(此选项须经本公司项目负责人书面认可)

备注:

签字:

日期:

1.此表中未提及内容请参见客戶提供的 <Mold Construction Guide >and< Specs>.

外

7 定位圈直径及安装方式是否符合客户要求。

观

8 浇口套球R是否大于注塑机喷嘴球R,且与Tooling data sheet 相符。

及

模具外形尺寸是否符合指定的注塑机,码模方式是否符合客户要求。 9 (是否符合模具设计图纸)

模具验收单 范本

) )

SKD11 SKD11 / / 螺丝固定 / (H)mm □无 无 □无 □无 □无 □无 无 □无 □否 □否 □否 □否 □否 □否 模具科 承认 担当

材料投入量 0.67 机器转速 机器吨位 出料方式 送料方式 机器用油 冲头 /

备 品 备 件

入子 垫片 其它

1、连续正常生产时,有无异常现象。 2、是否达到设计要求。 金 型 状 态 3、尺寸、外观、形状 是否安定,不良率是否正常0.1%以下。 4、上下模配合是否吻合,卸料板与导柱配合是否顺畅。 5、模具整体制作是否合理,精良。 6、冲头、入子是否磨损。 技术开发部判定: □合格 □需量产判定 ( □ 1批量数量 ( □ 2批量数量 量 产 情 况 第一批量注番 加工日期 生产数量

冲压科 承认 担当

评价:

事业部

成本管理部 技术开发部

欧达可电子(深圳)有限公司

管理No.CG-1-015(B)

G-1-015(B)

模具验收单(冲压模)

金型提供方 □社内模具部制作 □外协厂商制作(厂商名称: 金型名称 验收内容 部品材质 厚(T)×宽(W)×步距(P)×比重(ρ) 材料规格 金型取数 生 产 条 件 部品净重 3.5 Cav g/模 g/模 秒/pcs 吨 落料 机送 冲剪油 / / / / 资 料 金 型 规 格 单边刃口间隙 落料斜度 模高 金型主加工 金型尺寸 2D图档 3D图档 组立图 部品图 组件清单 样品 型检数据 金型保管证 / (L)× 有 有 有 有 有 有 □有 有 □是 □是 □是 □是 □是 □是 技术开发部 承认 PCS ) PCS ) 量 产 评 价 担当 / 3 170 刃口有效长度 卸料板间隙 固定方式 金型设计寿命 (W)× 模架材质 主板材质 A3 SKD11 入子材质 冲头材质 品番 □客供金型(客户名称: ) □其它( 制作图号

模具验收记录表

检查结果

异常 缺失 不好 一般 无 无 无 无 无 不好 偏差 签字: 无 签字: 无 签字: 无 签字: 无 无 无 飞边 损坏 已断 损坏

备注:

质保部负责人: 技术部负责人:

生产部负责人: 厂家模具管理: Nhomakorabea物流部责任人: 使用部门负责人:

检查项目不正常的,在备注里详细说明,表格里没列出的项目,手写到空格处。

检查内容

定模型腔 动模型腔 滑块及型芯 顶杆 流道状态 快换水嘴 顶出挂头 定位环 吊环 导柱导套 动定模间隙 浇口套 复位杆 加热插头保护 插头标记 模具外观 模具标识 模板

序号

19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36

检查内容

运行能力 碰珠 弹簧强度 分型线 模具户口 模具尾件 保养并做记录 模具使用记录 内部维修记录 零件外观质量 零件尺寸 零件重量 作业指导书 产品包装指导 工艺卡 工序检查卡 锁模铁 有 有 有 有 有 有 正常 良好 良好 良好 有 有 有 有 有 良好 良好

模具验收记录单

模具定期状态检查确认 模具转移时状态确认 模具维修保养验收

模具编号 制造厂家 产品名称 检查者 模具使用部门

序号

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18

模具名称 零件号 进厂日期 检查日期 注塑车间

检查结果

良好 良好 良好 良好 良好 有 有 有 有 良好 良好 良好 良好 有 有 良好 有 良好 破损 破损 破损 损坏 损坏 无 无 无 无 研 不好 破损 损坏 无 无 锈蚀 无 破损 模糊 锈蚀 研 损坏 破损 损坏 损坏 磨损 损坏 损坏 锈蚀 锈蚀 锈蚀 锈蚀

模具验收单

技术要求

检查结果

1

水温接头是否正确

6

模具开合不能有异响

11

2

油温接头是否正确

7

模具排气是否正确

12

3

模具编号是否正确

8

模具外观是否生锈

13

4

模具腔号是否正确

9

所有紧固不能有松动

14

5

要求刻字处是否正确

10

顶针运动是否正常

15

验收结论:

签名:

会

签

部门

姓名

日期

验收意见

13

4

模具腔号是否正确

9

所有紧固不能有松动

14

5

要求刻字处是否正确

10

顶针运动是会

签

部门

姓名

日期

验收意见

工装/模具验收单NO:

模具名称

模具编号

验收日期

制作单位/人员

鉴定类别:□ 新模具 □修改/修理后模具 □ 定期鉴定 □其它

验收记录

序号

技术要求

检查结果

序号

技术要求

检查结果

工装/模具验收单

NO:

模具名称

模具编号

验收日期

制作单位/人员

鉴定类别:□ 新模具 □修改/修理后工装 □ 定期鉴定 □其它

验收记录

序号

技术要求

检查结果

序号

技术要求

检查结果

序号

技术要求

检查结果

1

水温接头是否正确

6

模具开合不能有异响

11

2

油温接头是否正确

7

模具排气是否正确

12

3

模具编号是否正确

8

模具外观是否生锈

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

MOULD N° 模具号:

0DATE 日期 :PART NAME 零件名称:

MOLD MAKER 制造商 :TOOL TEAM 模具组:SHANGHAI

Tool follow-up 跟踪人:PROTOTYPE MOLD 样件模具 PRODUCTION MOLD 批量模具

YES 是NO 否NA 不适用

1The mould design has been accepted by the entity

r 模具设计已被认可

2All the requests during the design check have been taken into account on the moulds design r 在模具设计确认阶段所有的问题都已经考虑并整改

3All the request contained in the kick off sheet request have been taken into account in the mould r 所有启动文件的要求是否已经满足了

4Certificates of conformity of steels are in conformity with the request

r 模具钢材是否符合要求,并有质保书

5Conformity of the steel hardness with the specification sheet

r 钢材的硬度是否符合模具技术任务书的要求

6Heat treatments certificates are in conformity with the request

r 热处理的是否符合要求,有否质保书

7Conformity of the treatment hardness with the specification sheet

r 热处理的硬度是否符合模具技术任务书的要求

8The injection requests have been taken into account in the dismantled mould r

注塑浇口系统的要求在模具拆装时是否已经考虑

9The cooling requests have been taken into account in the dismantled mould

冷却系统的要求在模具拆装时是否已经考虑

10The kinematik requests have been taken into account in the dismantled mould 模具抽芯,滑块等各种动作系统的要求在模具拆装时是否已经考虑

11The ejection requests have been taken into account in the dismantled mould 顶出要求在模具拆装时是否已经考虑

12The standard requests have been taken into account in the dismantled mould 标准的要求在模具拆装时是否已经考虑

13The cavities & core requests have been taken into account in the dismantled mould 型芯和型腔的要求在模具拆装时是否已经考虑

14The hot bushing or hot runner has been put in temperature before assembling 在装配前热喷嘴或热流道是否预先加热过

15The injection gate diameters are in conformity with the requirements

浇口的直径是否符合标准要求

16The polishing of the injection gates are in conformity.

浇口处的抛光是否符合要求

17The polishing level of the different ribs is in conformity

不同部位的加强筋的抛光是否符合要求

18Conformity of the cooling line diameters

冷却水道的直径是否符合要求

19Cooling lines are in conformity to the design

冷却水道的布置是否符合设计

20All Cooling lines flow have been checked with air

所有的冷却水流是否用空气检查过

21Conformity of the dimensionnal insulated o'ring groove

检查O型圈是否隔水制作

22The parts in motion are perfectly adjusted in the mould separately

运动的部件是否单独调整到很好的状态

23Cavities and core adjustment in a mould base are without play

型芯和型腔在模架中没有移动

24There is no welding zone in the mould( except authorized zones )

在模具里没有焊接区域(除了特别同意的焊接区域)

25Ejectors does not have play under the head

顶杆的顶部不会移动

26Ribs polishing is in conformity with the demoulding

加强筋的抛光是否便于脱模

27Core polishing is in coformity

型芯的抛光是否符合要求

28Cavity polishing for graining is conform with acid test

用于制作皮纹的型腔的抛光是否能同酸测试

29Acceptance of the dismantled tool by the Mold maker

模具制造商是否认可未装配前的模具

30Deadline met

是否符合进度要求000Total non applicable 不符合项

0Total des critères sélectionnés:30

% de conformité评分:0%(critère d'acceptation: >= 90%)NO

REMARKS 备注:TOOLMAKER SIGNATURE 制造商签名MOULD TEAM SIGNATURE 模具组签名Total critère rédibitoires

ACCEPTANCE 1:DISMANTLED MOULD STEP 认可1:拆模TOOLS ACCEPTANCE SHEET 模具认可表0000Total non conformity 符合项

Total of conformity 总的检查项

AGREEMENT FOR RELEASING 是否认可1。