帘线钢的冶炼生产工艺路线控制.doc

帘线钢冶炼过程夹杂物转变的控制

要夹杂物分别为 Mn —1 3SO ( H) C O A: 3 i L ) M O A 3SO ( OA : -i2 R , a — 1 一 O ( F 和 n —1O 一i 中间包和铸坯 ) 采用 S— 脱 氧 0 OS , i Mn 和 SC扩散脱氧 , i 低碱度低 A , 1 顶渣精炼 , 制T O] 0×1 I ,A ] ≤0 0 1 % , O 控 [ ≤2 0 ¨ [ 1S .0 可有效控制钢 中夹杂物数量 3 和 尺寸 , 以及控制夹杂物中 A 1O 含量 并形 成可 塑性 夹杂。 关键词 帘线钢 T O [ 1s 夹 杂物 [ ] A] 可塑性

Co to fI cu in Tr n f r a i n i tem a i g Pr c s f n r lo n l so a so m to n S e l k n o e so

Ty e Co d S e l r r t e

C e h ho H io i J n n Wa gXn u ,H a gF x n n n nu h nS u a , eXaf , i gMi , n ih a u n ui ga dWagWa jn e a a

( 京科 技 大 学冶 金 与 生态 工 程 学 院 , 京 10 8 ) 北 北 0 03

摘

要

研究 的帘线钢的冶炼流程为 10t D R —F软吹氩 一C工艺 。通过 L 5 L —HL 一 C D出钢 时加入 S— i Mn脱氧 , 并

ቤተ መጻሕፍቲ ባይዱ

在 L 加入低碱 度顶渣进行钢渣反应控制钢 中非金属夹杂物 的塑性 。结果表 明, H—F中间包 和铸坯 阶段 , 中主 F R L一 钢

( col f tlrJ l n clg a E g er g U i r t o c neadT cnlg , e ig10 8 ) Sho o a ug a adE o i l ni e n , nv sy f i c n eho y B in 0 0 3 Me l c oc n i e i S e o j

帘线钢质量技术

杂。

钛夹杂在钢丝拉拔过程中加重模耗,并严重恶化成品的抗疲劳性能。

由于Ti元素性质活泼,极易与o、N发生反应,炼钢残留的少量Ti元素也会对成品造成很大的危害。

因此必须控制其来源,使用特殊合金及合成渣,将原辅材料中的钛元素限制在最低水平。

(3)A1元素铝是强脱氧元素,钢液脱氧过程中一旦析出A1203夹杂,精炼过程中无法将它们从钢液中彻底去除;特别是尺寸小于10um的夹杂,要通过常规的精炼工艺从钢液中有效去除是十分困难的。

即使将钢液全氧质量分数降低到(5~6)×10~,材料疲劳断I:I上仍然发现直径为10--209m的A12q颗粒【4]。

另外.钢中A1元素还会与渣中的Ti02发生反应:4[A1]+3(TiOz)=3ETi]+2(AL03)使渣中的氧化钛被还原后进入钢液中,不利于Ti元素的去除。

因此,限制原辅材料中的铝含量是非常必要的。

2生产工艺沙钢帘线钢冶炼采用2条工艺路线:(1)90t超高功率电弧炉一出钢一LF炉精炼一吹氩软搅拌一140mrtt×140rllln连铸;(2)铁水预脱硫・180t顶底复吹转炉一挡渣出钢斗LF炉精炼斗RH—140Filmxl40mm连铸2.1炼钢2.1.1电炉由于电炉存在残余Cu元素高的缺点.尽量提高热装铁水比例,保证60%以上。

由于铁水和废钢中含有大量的钛元素,钛元素是与氧元素结合力较强,很容易在氧化期初期去除,图1为炼钢各阶段钛元素含量的变化,其中,横坐标1一铁水,2一电炉出钢,3一LF精炼初期,4一LF精炼结束,5一成品。

电炉终点出钢后加入合金及合成渣带入钛元素,由于LF精炼不能去除钛元素,使[Ti]稍有升高,因此,电炉冶炼过程采用大渣量溢渣操作,以降低渣中氧化钛浓度,使钢渣间反应持续进行,既利于钛元素的去除,又利于磷元素的去除。

偏心炉底出钢,采用留钢留渣操作,避免出钢下渣。

2.1.2转炉热装铁水经过预脱硫,减轻LF炉脱硫负担,提高钢水纯净度。

转炉挡渣出钢应严格控制下渣量。

帘线钢盘条的生产工艺及产品要求

帘线钢盘条的生产工艺及产品要求

1. 帘线钢盘条的生产那可真是不简单啊!就好像雕琢一件艺术品一样,得精心细致。

比如说,从原材料的选择开始就得严格把关,这可不是能随便糊弄的呀!要不然怎么能造出高质量的盘条呢?

2. 炼钢的过程就像是一场激烈的战斗,温度、成分等都要精准控制。

哎呀,就好比战士在战场上要准确出击一样!温度高了不行,低了也不行,这多考验技术啊!

3. 铸造环节也是极其关键的呀!你想想看,要是这里出了问题,那不就前功尽弃了吗?就好像建房子打基础,基础不牢,房子怎么能稳固呢?

4. 那轧制工艺呢,更是不能马虎!要把钢坯轧制成合适的尺寸和形状,这可一点都不容易啊!是不是像塑造一个完美的身材一样呢?

5. 热处理也是非常重要的一部分哦!这就好像给盘条来一次“洗礼”,让它的性能得到提升。

不好好处理行吗?当然不行啦!

6. 表面处理也很有讲究呢!要让盘条表面光滑、洁净,这多重要啊!就像人要把脸洗干净一样,给人好的第一印象。

7. 产品要求可是很高很高的哟!强度、韧性等各项指标都得达标。

这可不是开玩笑的,难道能随便对付吗?

8. 最后,成品出来啦!那可是大家努力的结晶啊!每一条帘线钢盘条都凝聚着工人们的心血呢!总之,帘线钢盘条的生产工艺和产品要求真的太重要啦,只有严格把控,才能造出好的盘条!。

如何对帘线钢进行冶炼技术攻关

本文摘自再生资源回收-变宝网()如何对帘线钢进行冶炼技术攻关钢帘线是制造汽车子午线轮胎骨架的理想材料,主要用于子午胎体、带束层、胎侧增强层和胎圈包布,制成的轮胎适合于车辆在高速状态下行驶,具有载荷大、抓着力好、耐刺扎、寿命长、节油等一系列优点。

近年来,国内汽车、轮胎及钢帘线的发展极为迅速,特别是在我国汽车产销量居全球第一后,钢帘线市场具有很大的潜力。

不过,随着汽车工业的迅猛发展,对子午线轮胎的安全性、舒适性和经济性等方面的要求不断提高,钢帘线将加速向高强度、高渗透性等先进技术方向发展,因此也对帘线钢提出了更高的要求。

一、帘线钢生产现状目前,世界上主要生产钢帘线用线材的生产厂有德国撒斯特(SKD)、日本新日铁住金(NSCMC)、日本神户(KSL)和韩国浦项(POSCO)等。

钢帘线对于高线厂来说附加值较高,国内多家钢帘线厂在寻找国内的钢帘线用线材供应商,市场需求旺盛。

原来依靠日本、德国、意大利等供应钢帘线用线材的厂家对国内供应货源的需求更加强烈。

迄今为止,国内主要有宝武集团(宝钢和武钢)、鞍钢等钢厂能生产一些帘线钢,国内一些生产帘线钢的合资企业所使用的坯料还大量依靠进口。

国内企业通过引进、消化、吸收国外先进技术,产品质量和技术水平有了显著的提高,在产品质量与国外差别不大的前提下,拥有较强的成本优势。

以宝武集团宝钢为例,宝钢线材产线投产于1999年3月,年设计产能40万吨,以钢帘线、弹簧钢、汽车用冷镦钢及高等级桥梁缆索用钢为主。

2010年,宝钢钢帘线生产实现历史突破,全年销量逾12万吨,形成了从72至92钢帘线的全系列生产能力。

2011年1月28日,宝钢成功生产出B96LX极高强度钢帘线盘条,标志着宝钢钢帘线制造能力达到国际先进水平,实现了钢帘线盘条产品的全系列覆盖。

钢帘线每提高一个等级,汽车轮胎就可以减重10%。

因此,提高强度、减轻重量、延长寿命是汽车行业轻量化发展对钢帘线提出的要求。

如今,宝钢现已成为世界子午线轮胎生产行业巨头米其林的国内最大钢帘线供应商,并向世界最大的钢帘线、钢丝及制品制造商贝卡尔特稳定供货。

钢帘线生产线详细工艺及效益

(二)贵州钢丝帘线生产线项目1、项目可行性及依据A、钢丝帘线是一种高技术含量、高附加值的产品,用于子午线轮胎的生产。

我国轮胎工业发展迅速,1990年—2000年十年间,我国轮胎工业发展迅速,轮胎产量增长3.65倍,子午线轮胎产量也大幅度提高,由1990年的118万套,猛增至2000年的3188万套,增长27倍。

但我国子午线轮胎仅占31.6%,西欧各国已达100%,美国93%,日本86%。

大力发展钢丝帘线,推动我国轮胎的子午线化,是我国金属制品行业长远而艰巨的任务,符合我国产业政策。

本公司拟分两期建设钢丝帘线项目,一期年产钢丝帘线5,000吨。

B、项目产品有良好的市场依托。

贵州、四川地区大型轮胎生产企业较多,项目产品能就近供应贵州轮胎股份有限公司等公司载重子午线轮胎所需的钢丝帘线。

C、钢帘线是高能耗产品,特别对电力的需求很高,每吨产品耗电在4000kWh 以上,用电成本较高,而贵州省是我国西南地区的能源大省、水电、火电丰富,能源价格便宜。

项目建设基础条件较好,有可供项目建设用地(不需新征土地),有较完善的水、电、热、机修、运输等公用辅助设施,既可节省工程投资,又可缩短工程建设期。

2、项目主要内容主要生产线设备配备:本项目建设主体工艺设备以从国外引进为主。

(1)线材预处理、粗拉连续线一条:包括放线架、机械除锈、电解酸洗、硼化、干燥等工序,处理线经φ5.50mm ,速度120m/min ,年工作7200小时,处理线材能力为7740t,本项目年需线材处理量为5550t,可以满足要求。

粗拉丝配有一台TD560 -10型直线式拉丝机,拉拔φ1.95~φ3.15mm 钢丝,道次分别为10~5道,拉丝速度则为11~6.5m/s,三班生产可以满足本项目对粗拉钢丝5166t/年的能力需要。

(2)中丝热处理酸洗硼化连续线:该线由放线机、漂洗脱脂槽、明火奥氏体化热处理炉-液化气铅浴淬火炉、漂洗槽、电解酸洗槽、三段漂洗槽、热水漂洗槽、硼化槽、干燥箱、收线机等组成。

钢帘线生产工艺

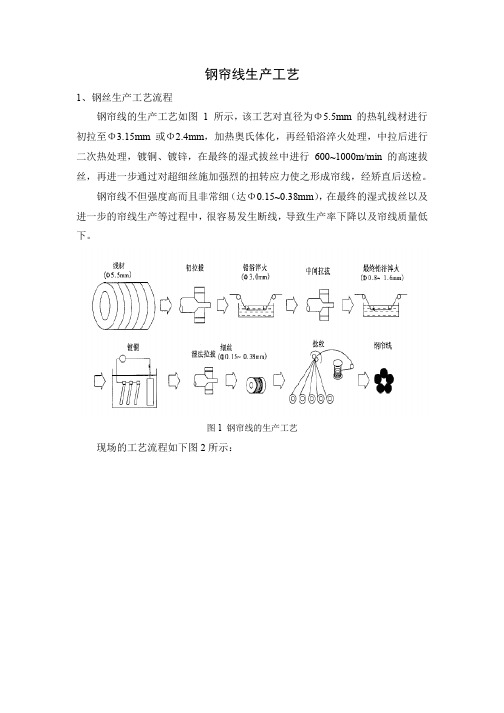

钢帘线生产工艺1、钢丝生产工艺流程钢帘线的生产工艺如图 1 所示,该工艺对直径为Φ5.5mm 的热轧线材进行初拉至Φ3.15mm 或Φ2.4mm,加热奥氏体化,再经铅浴淬火处理,中拉后进行二次热处理,镀铜、镀锌,在最终的湿式拔丝中进行600~1000m/min 的高速拔丝,再进一步通过对超细丝施加强烈的扭转应力使之形成帘线,经矫直后送检。

钢帘线不但强度高而且非常细(达Φ0.15~0.38mm),在最终的湿式拔丝以及进一步的帘线生产等过程中,很容易发生断线,导致生产率下降以及帘线质量低下。

图1 钢帘线的生产工艺现场的工艺流程如下图2所示:图2现场钢帘线生产工艺流程2、盘条的处理盘条在拉拔前要进行预处理,主要是对盘条表面进行清理,使之适合拉拔的要求,减少拉拔阻力,保证成品表面质量。

热轧盘条冷却及中间处理后表面产生氧化皮及由于储存等原因产生的表面杂质,都要在拉拔前加以清除。

清除盘条表面氧化层(锈层)和其它杂质的方法主要有机械方法和化学方法。

机械除皮是将盘条的氧化皮用施加外力的方法使之疏松、破裂、剥落。

可用剥壳机、抛光、喷砂和钢丝刷清理等方法。

一般用剥壳机,盘条经过多次弯曲而使氧化皮剥落。

化学去锈法是利用氧化皮与化学溶剂的化学反应使氧化皮与铁基体剥离并溶解,一般用酸洗法。

现场酸洗工艺采用电解液酸洗,两次酸洗配比分别为H2SO4:200g/L±20、Fe2+:50g/l(max)、槽液温度:50℃(max)以及H2SO4:350g/L±50、Fe2+:≤50g/l(max)、槽液温度:50℃(max)。

为了能使盘条表面杂物彻底清除,往往是机械法与化学法并用。

盘条在拉拔前还需经过干燥、涂硼处理以改善拉拔中的润滑条件[1]。

3、电镀工艺镀铜是钢丝进行表面处理的主要工艺之一,在金属制品行业中的用量仅次于镀锌而居第二位,但其使用目的和所具功能却比镀锌更为广泛和重要。

它除了和镀锌一样具有防蚀和装饰功能之外,有时是为了提高钢丝的导电性能,有时是为了增加钢丝进一步拉拔时的润滑性能,有时是为了增加钢丝和橡胶的结合强度,还有时是为了在其上更便于实施镀锡和镀银等,随着科学技术和现代工业的迅速发展,钢丝镀铜技术近年来也获得了迅速发展。

帘线钢C72DA生产工艺与夹杂物控制

106帘线钢C72DA 生产工艺与夹杂物控制皮鹏飞(天津荣程联合钢铁集团有限公司轧钢厂,天津 300000)摘 要:本文通过对“荣钢”高线帘线钢C72DA 工艺的各项标准生产流程进行了分析和记录,确定了转炉、精炼、连铸各冶金环节工艺对热轧盘条洁净度的影响。

因此,本文通过几点对帘线钢C72DA 夹杂物指标展开讨论和研究,对帘线钢C72DA 生产工艺中的夹杂物进行有效的控制。

关键词:帘线钢;C72DA 生产工艺;夹杂物;控制中图分类号:TG142.1 文献标识码:A 文章编号:11-5004(2019)06-0106-2收稿日期:2019-06作者简介:皮鹏飞,男,生于1984年,汉族,内蒙古通辽人,本科,中级工程师,研究方向:材料工程在生产中的应用。

首先,钢帘线是生产汽车等相配套的一些必不可少的金属骨架材料。

要求通过轧材经过干湿等多次特殊处理工艺最终生产出直径为0.15mm~0.2mm 的成品钢材,在制作过程中各个环节的制作工艺复杂,同时对钢水的洁净度要求十分高,对于生产钢材的洁净度来说,每一个生产环节和操作工艺都将决定生产结果,从整个的流程来看,首先控制的洁净度显得尤为重要。

对帘线钢72A 钢中非金属夹杂物通过电镜扫描和光谱分析等手段,找出夹杂物的来源。

结合自身工艺特点,对转炉、LF 精炼、连铸等工序提出详细的夹杂物控制措施,并应用于生产实践,通过采取措施,夹杂物控制水平有大幅度提升,大颗粒夹杂物得到有效控制。

1 帘线钢生产流程及主要化学成分1.1 帘线钢主要化学成分介绍帘线钢C72DA 的主要化学成分包括:C,Si,Mn,P,S,Cr,Ni,Mo,Cu,Al,N 等,具体含量如下表所示:表1 C72DA 化学成分钢种化学成分(%)≤ppmC Si Mn P S Cr Ni Mo Cu Al N C72DA 0.69-0.750.15-0.300.40-0.600.0250.0200.100.100.050.100.0150C72DA(内控)0.700.180.450.0150.0100.060.060.050.080.01-注:对于Ni,Cr,Cu 残余元素在0.1%~0.15%之间的批注,暂时按照待定判断处理。

帘线钢先进炼钢工艺技术_潘秀兰

2011年第2期世界钢铁櫬櫬櫬櫬櫬櫬櫬櫬毬毬毬毬炼钢帘线钢先进炼钢工艺技术潘秀兰,王艳红,梁慧智,冯士超(鞍钢股份有限公司,辽宁鞍山114009)摘要:介绍了国内外先进的帘线钢炼钢工艺流程。

以日本神户制钢为例,重点介绍了帘线钢化学成分控制新技术及夹杂物控制,并分析了向钢水中添加新型含锂材料提高多组分氧化物夹杂的韧性、细化夹杂物颗粒的技术发明。

在连铸方面,采用动态轻压下、电磁搅拌、电脉冲处理技术是防止帘线钢铸坯中心偏析和中心疏松、提高帘线钢质量的有效手段。

最后指出应用神户制钢开发的新技术生产冷加工性能和疲劳性能均优异的超纯净帘线钢,可获得显著的经济效益。

关键词:帘线钢;先进工艺;化学成分;夹杂物doi :10.3969/j.issn.1672-9587.2011.02.003Advanced steelmaking technology in tire cord steelPAN Xiulan ,WANG Yanhong ,LIANG Huizhi ,FENG Shichao (Angang Steel Co.,Ltd.,Anshan 114009,Liaoning ,China )Abstract :This paper introduces the advanced steelmaking process of tire cord steel.Kobe Steel Ltd.,Japan is taken as an example to introduce focally the new technologies to control the chemicalcomposition and inclusion in tire cord steel ,and five technical inventions to improve the toughness of multi-component oxide inclusion and fine the particles of inclusion by adding new lithium-containingmaterial in liquid steel are summarized and analyzed.In continuous casting field ,the dynamic softreduction ,EMS and electric pulse techniques are proved to be the effective measures to prevent the tire cord steel slab from center segregation and looseness ,and consequently improve the quality of tire cord steel.The paper at the end points out that the new technique developed by Kobe Steel can be used to produce the ultra clean tire cord steel with the excellent quality in cold working property and fatigueperformance ,resulting in the obviously economic benefit.Key words :tire cord steel ;advanced processes ;chemical composition ;inclusion前言钢帘线主要用于轮胎子午线骨架,具有强度高、韧性好的特点,是线材制品中要求极高、生产难度最大的产品之一。

钢帘线生产工艺

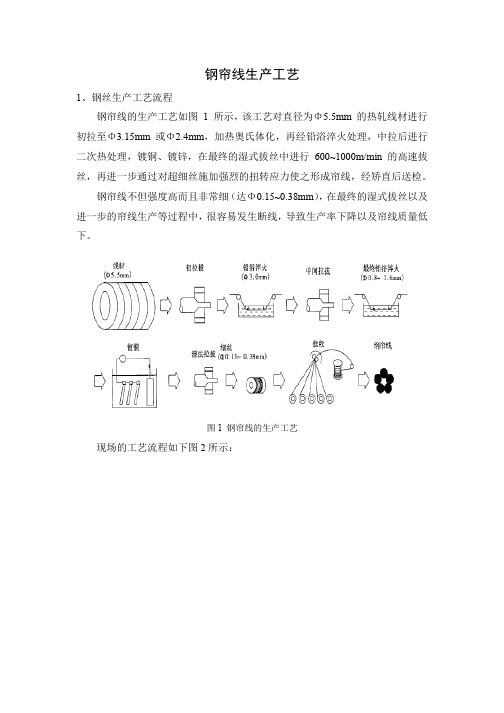

钢帘线生产工艺1、钢丝生产工艺流程钢帘线的生产工艺如图 1 所示,该工艺对直径为Φ5.5mm 的热轧线材进行初拉至Φ3.15mm 或Φ2.4mm,加热奥氏体化,再经铅浴淬火处理,中拉后进行二次热处理,镀铜、镀锌,在最终的湿式拔丝中进行600~1000m/min 的高速拔丝,再进一步通过对超细丝施加强烈的扭转应力使之形成帘线,经矫直后送检。

钢帘线不但强度高而且非常细(达Φ0.15~0.38mm),在最终的湿式拔丝以及进一步的帘线生产等过程中,很容易发生断线,导致生产率下降以及帘线质量低下。

图1 钢帘线的生产工艺现场的工艺流程如下图2所示:图2现场钢帘线生产工艺流程2、盘条的处理盘条在拉拔前要进行预处理,主要是对盘条表面进行清理,使之适合拉拔的要求,减少拉拔阻力,保证成品表面质量。

热轧盘条冷却及中间处理后表面产生氧化皮及由于储存等原因产生的表面杂质,都要在拉拔前加以清除。

清除盘条表面氧化层(锈层)和其它杂质的方法主要有机械方法和化学方法。

机械除皮是将盘条的氧化皮用施加外力的方法使之疏松、破裂、剥落。

可用剥壳机、抛光、喷砂和钢丝刷清理等方法。

一般用剥壳机,盘条经过多次弯曲而使氧化皮剥落。

化学去锈法是利用氧化皮与化学溶剂的化学反应使氧化皮与铁基体剥离并溶解,一般用酸洗法。

现场酸洗工艺采用电解液酸洗,两次酸洗配比分别为H2SO4:200g/L±20、Fe2+:50g/l(max)、槽液温度:50℃(max)以及H2SO4:350g/L±50、Fe2+:≤50g/l(max)、槽液温度:50℃(max)。

为了能使盘条表面杂物彻底清除,往往是机械法与化学法并用。

盘条在拉拔前还需经过干燥、涂硼处理以改善拉拔中的润滑条件[1]。

3、电镀工艺镀铜是钢丝进行表面处理的主要工艺之一,在金属制品行业中的用量仅次于镀锌而居第二位,但其使用目的和所具功能却比镀锌更为广泛和重要。

它除了和镀锌一样具有防蚀和装饰功能之外,有时是为了提高钢丝的导电性能,有时是为了增加钢丝进一步拉拔时的润滑性能,有时是为了增加钢丝和橡胶的结合强度,还有时是为了在其上更便于实施镀锡和镀银等,随着科学技术和现代工业的迅速发展,钢丝镀铜技术近年来也获得了迅速发展。

帘线钢生产工艺的研究进展

Metallurgical Engineering 冶金工程, 2019, 6(4), 251-259Published Online December 2019 in Hans. /journal/menghttps:///10.12677/meng.2019.64035Research Progress of Cord Steel Production TechnologyQiang Li1, Ke Zhu1, Xuehai Qian2, Xide Li2, Ni Wu3, Zhuowei Meng3, Jianmin Zeng1*1College of Resources, Environment and Materials, Guangxi University, Nanning Guangxi2Research Institute of Guangxi Liuzhou Iron and Steel Group Co., Ltd., Liuzhou Guangxi3Guangxi Baise National Aluminum Metal Product Quality Supervision and Inspection Center, Baise GuangxiReceived: Dec. 4th, 2019; accepted: Dec. 17th, 2019; published: Dec. 24th, 2019AbstractCord steel has excellent mechanical properties such as good elasticity, high strength, and impact resistance. It is a representative product of ultra-clean steel and has extremely high technical dif-ficulties. This article briefly introduces the latest research progress of steel cord drawing process, wire rod processing, lead bath quenching of steel cord, water bath quenching and plating process.The process parameters of lead bath quenching and copper plating were introduced.KeywordsCord Steel, Lead Bath Quenching, Water Bath Quenching, Electroplating Process帘线钢生产工艺的研究进展李强1,朱可1,钱学海2,李西德2,吴妮3,蒙卓伟3,曾建民1*1广西大学资源环境与材料学院,广西南宁2广西柳州钢铁集团有限公司研究院,广西柳州3广西百色国家铝金属产品质量监督检验中心,广西百色收稿日期:2019年12月4日;录用日期:2019年12月17日;发布日期:2019年12月24日摘要帘线钢具有弹性好、强度高、抗冲击等优异的力学性能,是超洁净钢的代表性产品,具有极高的技术工艺难度。

钢帘线的发展和生产工艺现状

钢帘线的开展和生产工艺现状钢丝帘线,俗称钢帘线,是橡胶制品尤其是汽车子午胎理想的骨架材料。

帘线钢是优质硬线钢的精品,是超洁净钢的代表产品和钢铁企业线材生产水平的标志性产品,也是商用钢中强度最高的钢。

它在生产中对冶炼、轧制、加工等每个环节都有特殊的要求,是不折不扣的全过程精品钢材。

生产帘线钢技术含量极高,被誉为“线材中的极品〞、“线材皇冠上的明珠〞。

一般来说,钢帘线需要拉到Φ0.38mm以下,拉的越细,生产难度越大。

因此能拉到的最小线径是衡量一个钢厂帘线钢生产水平的重要标准。

我国钢厂帘线钢大多能拉到Φ0.22mm左右,只有武钢、兴澄特钢等少数几家试拉Φ0.175mm成功。

目前,据我所知,我国可以生产帘线钢的钢厂主要有:宝钢、武钢、鞍钢、首钢、沙钢、青钢、邢钢、兴澄特钢等。

欧洲、巴西等一些钢厂拉到Φ0.15mm没有问题。

而日本神户那么可以拉到Φ0.08m m以下,Φ0.08mm,这是一个非常可怕的数字。

我们人类的头发一般直径在Φ0.18mm 左右,也就是说,神户拉的钢帘线要比我们头发细一半以上。

拉到如此细丝,任何稍大尺寸的硬性夹杂、偏析、非常规组织、内部及外表缺陷都可能是致命的,都可能造成断丝,可见生产难度之高。

帘线钢盘条对化学成分、偏析、脱碳层、晶粒度、组织、外表质量、内部缺陷等都有非常严格的要求,近乎苛刻。

化学成分元素 C Mn Si P S Ti Al Ni/Cu Mo/Co Cr含量 0.72-0.82 0.45-0.6 0.15-0.3 ≤0.012≤0.008≤0.002≤0.005≤0.007≤0.002≤0.005这个只是根本指标,各厂内控虽各不相同,但要比根本标准严格的多。

我国大多钢厂在C、O、Mn、Si等成分的控制上一般没有问题,但在S、P、Al、Ti等成分的控制上虽然能到达根本标准,但控制水平大多偏低,这也是制约我国帘线钢水平上一个台阶的重要因素。

夹杂物:塑性夹杂A类、C类≤1级,脆性夹杂B类、D类≤0.5级组织:盘条中的金相组织索氏体率大于85%,不应有马氏体、贝氏体、网状渗碳体等有害组织。

钢帘线生产控制点

钢帘线生产控制点第一篇:钢帘线生产控制点钢帘线生产工艺控制点工艺巡检XXX一、预处理工序1:投料准确,并与投料指导卡相符合;收线处盘条必须与指导卡片相一致,跟踪卡必须填写规范、清晰、准确;2:万向轮、剥壳轮、及各过程导轮运转灵活,其表面不允许有较深的磨痕;钢丝在导轮处必须经过导轮;3:盘条在万向轮、剥壳轮处不允许与废丝及轮硬磨;4:各槽体液位、温度、补水正常,盘条在槽体内必须在液位以下;磷化槽后盘条不允许带蜡,硼化槽后盘条不允许带硼砂;烘干炉温度正常,盘条出烘干炉后必须干燥;5:盘条走线正确,不允许出现盘条绞丝、与槽体硬磨现象;6:各水洗必须对准盘条,水量必须充足,各水孔必须畅通;7:各个毛刷必须正常使用,盘条经过毛刷后不能带液,毛刷磨损后必须及时更换。

二、大拉工序1:投料准确,并且与投料指导卡相符合;收线处钢丝必须与指导卡片相一致,标签必须填写规范、清晰、准确;2:拉丝粉维护正常(1/2~3/4),无结块、无外溢;冷却循环水必须开启;3:磨盘积线高度符合工艺要求(3/4),无爬丝现象;4:必须使用压线装置,拉丝模出口处保持洁净,不能有拉丝粉结痂并且禁止使用销子、抹布等;5:三点一线正常,各导轮运转灵活,钢丝必须经过导轮,严禁出现硬磨现象; 6:钢丝必须经过校直器,校直器轴承必须运转灵活; 7:严禁私自提速。

1:放线投料准确,严禁混料;放线张力合格;2:脱脂槽温度、液位、补水合格,定期清理,严禁沉积物堆积;3:明火炉各区温度、压力正常,炉内走线正确,无绞丝现象;严禁在炉子出口处侧门梳丝;4:水浴温度、液位、补水正常,钢丝走线正确并进入液面以下,WT1、AIR调节准确;5:酸洗液位、温度正常,钢丝走线正确且浸入盐酸液位以下,酸洗后吸风运行正常,钢丝经吸风槽后不带酸液;6:镀铜(缓冲)槽液位、温度正常,镀槽内无杂物;铜粒子维护正常,严禁出现露阳极板现象;钢丝走线正确,镀槽内钢丝除与阴极辊、塑料分线辊接触外不允许与槽体其他部位接触;阴极辊下压量合适,各分线辊、阴极辊运转灵活;镀铜电压、电流正常;7:镀锌(缓冲)槽液位、温度正常,镀槽内无杂物;钢丝走线正确,镀槽内钢丝除与阴极辊、塑料分线辊接触外不允许与槽体其他部位接触;阴极辊下压量合适,各分线辊、阴极辊运转灵活;镀锌电压、电流正常;8:热水洗温度、液位、补水正常,钢丝走线正确,浸入液面以下;热水洗后吸风槽工作正常,钢丝经过后不允许带水;9:中频电流正确,中频内钢丝走线正确,陶瓷管必须顶上且无破裂;变色点正常,钢丝出中频后颜色正常;10:磷化内液位、温度、电导率正常,磷化内不能混浊; 11:皂浸温度、液位、补水正常,皂浸液要定时添加,钢丝应在皂浸液面以下;皂浸后吸风槽工作正常,钢丝经过后应干燥,不能带水;12:各串联水冲洗必须使用纯水,补水流量、水洗液位严格控制,回流正常;钢丝出串联水洗进入下一槽体时不能带水;13:各吸风槽必须工作正常,吸风槽内不能有水,吸风孔不能堵塞,钢丝经过吸风槽后不能带液;14:收线处钢丝走线正确,必须经过导轮,在收线导轮处缠绕2圈,导轮必须运转灵活;下线轮标签填写必须规范、清晰、准确,严禁混料。

帘线钢线材的生产技术

帘线钢线材的生产技术2010-6-11介绍了武钢帘线钢WLX72A、WLX82A线材的研制条件。

针对钢帘线对线材的夹杂物、组织和表面质量的要求,制定了帘线钢线材的化学成分、力学性能和工艺流程,重点分析了帘线钢中夹杂物和组织的控制,以及线材的包装、运输的技术要求。

线材中夹杂物的成分控制在塑性夹杂物范围内,线材中的脆性夹杂物尺寸降低至5μm以下,产品力学性能和表面质量达到了钢帘线用户的要求。

可以生产帘线单丝φ0.15mm-φ0.38mm范围内的所用钢帘线,并以优异的实物质量获得了比利时贝卡尔特公司和法国米其林公司的质量认证,产品性能和实物质量达到了国际先进水平。

1 前言钢帘线是汽车子午线轮胎的主要材料,对胎体起到骨架支撑作用,用于提高轮胎的安全性、耐磨性以及疲劳性。

由于钢丝子午线轮胎的优点,世界各国均把它视作轮胎工业的二次革命,竞相发展。

2000年,美国、日本和欧洲各发达国家的轮胎子午化率已达到90%以上,而我国的轮胎子午化率只有30%左右。

目前世界上主要生产钢帘线用线材的生产厂有:德国撒斯特(SKD)、日本住友(SMI)、日本新日铁(NSC)、日本神户(KSL)和韩国浦项(POSCORD)等。

我国钢帘线产品发展缓慢,主要原因之一就是受原材料(线材)质量的制约。

钢帘线的生产工艺为:将中5.5mm的线材拉拔成φ0.15mm-φ0.38mm 的细丝。

在随后的双捻工艺中还要经受扭转、弯曲和拉伸等一系列变形。

钢帘线在使用过程中作为汽车轮胎的骨架材料,要承受弯曲、拉伸复合交变载荷及冲击载荷。

这些特性决定了钢帘线用原料(线材)必须具有以下特点:高洁净度、高强度和高韧性、均匀的索氏体组织以及完好的表面质量。

在冶金行业内,钢帘线用线材被公认为线材中的尖端产品,生产难度很大。

本文介绍在近年来武钢帘线钢线材工艺控制的研制情况。

2 研制条件顶底复吹转炉2座,公称容量100t,冶炼周期45min/炉;LF精炼炉:升温速度4.5℃/min,变压器功率18000kVA;VD真空处理:工作真空度67Pa,抽气能力400kg/h;方坯连铸机5流,铸机断面200mm×200mm,Co60控制结晶器液面波动≤±5mm,结晶器电磁搅拌和凝固末端轻压下设备;加热炉:双排步进式;线材轧机32道次;最大轧制速度120m/s;斯太尔摩线93m;13台风机。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

YJ0409-帘线钢的冶炼生产工艺路线控制案例简要说明:依据国家职业标准和冶金技术专业教学要求,归纳提炼出所包含的知识和技能点,弱化与教学目标无关的内容,使之与课程学习目标、学习内容一致,成为一个承载了教学目标所要求知识和技能的教学案例。

该案例是帘线钢的冶炼生产工艺路线控制案例,体现了帘线钢的生产操作要点,铁水预处理、转炉炼钢、LF精炼、方坯连铸以及纯净钢生产等知识点和岗位技能,与本专业转炉炼钢课程中典型钢种的冶炼学习单元的教学目标相对应。

帘线钢的冶炼生产工艺路线控制张海臣(邢台职业技术学院)、李富伟(邢台钢铁有限责任公司)一、背景介绍某大型转炉炼钢厂,本着“信誉至上、管理为先、以人为本、永不满足”的企业理念,大力推进技术创新,产品结构、工艺技术结构全面优化,实现了从普钢到精品钢的战略转移。

企业生产的硬线系列产品主要用于生产高强度、低松驰预应力钢丝、钢铰线,满足铁路轨枕、高速公路、桥梁等工程建设需要,一批高科技含量产品已进入欧、美、东南亚等国际市场,在广大用户中赢得了良好口碑。

企业采用喷吹颗粒镁法铁水预脱硫,转炉吹炼,炉后吹氩工艺、LF 炉精炼、RH炉精炼,小/大方坯连铸的工艺生产满足中端或较高需求的帘线钢。

本案例结合企业生产实际分析帘线钢的冶炼生产工艺路线控制。

二、主要内容(一)帘线钢的用途和要求帘线钢盘条作为子午线轮胎用帘布层和胎体钢帘线生产的原料,随着国内外汽车工业带动轮胎产量的高速增长而呈快速增长的需求趋势。

据统计2012年我国钢帘线产量为120万吨,2013年将达到140万吨,预计2015年将超过180万吨。

随着汽车轻量化的需求,钢帘线向高强度和超高强度发展已经成为趋势,目前,高强度钢帘线的产量占总产量的70%以上。

钢帘线因具有强度高、变形小、耐疲劳性能好等优点而用作子午线轮胎的骨架材料,在生产和使用中承受拉伸、扭转、弯曲和冲击等复杂载荷,是线材制品中质量要求最严格和生产难度最大的品种之一。

其加工和使用特点要求帘线钢盘条要有极高的质量和稳定性。

质量要求涉及成分均匀性、组织均匀性、中心偏析、夹杂物、氮含量、脱碳层、索氏体率等。

其中夹杂物一项,一般资料认为,其夹杂物的最大尺寸应小于成品单丝直径的10%。

即生产单丝直径Φ0.22mm的盘条中夹杂物最大宽度应小于22μm。

图1 包装好的帘线钢及钢帘线产品(二)合金元素的作用C 碳是钢中最重要的组成元素,也是决定碳钢凝固后金相组织和性能的主要元素。

当钢中含碳量升高时,硬度、强度均提高,而塑性、韧性和冲击韧性降低,冷淬倾向性和时效倾向性提高。

XGLX82A的碳含量接近共析成分,通过轧后的控制冷却过程模拟铅浴淬火的效果,细化珠光体片间距,可以得到较高的索氏体含量,获得良好的拉拔性能。

随碳含量的提高抗拉强度增加,钢丝的塑性则随含碳量的增加而减少。

Mn 锰与氧、硫的亲和力大于铁,作为脱氧剂和脱硫剂加入钢液,生成MnO和MnS残留在钢中,对钢丝的拉拔性能影响较小;锰与铁形成固溶体,提高钢丝的强度和硬度,当Mn≤0.9%时,随锰含量的增加抗拉强度提高,同时几乎不降低钢丝的韧性和塑性;锰的增加还能显著增大钢丝冷加工硬化后的弹性极限;锰能增加奥氏体稳定性,使奥氏体等温转变曲线右移,并降低钢的临界转变温度,容易引起细钢丝铅浴淬火冷速过快,不能获得理想的索氏体组织,而出现脆性相,这就是优质钢标准中限制铅淬火钢丝锰含量为0.3~0.6%的原因;随着钢丝锰含量的增加钢丝的屈服强度增加,钢丝的断面收缩率也增大,改善钢丝承受冷加工的能力。

Si硅作为脱氧剂加入钢中,与钢液中氧化合,上浮不充分易形成硅酸盐夹杂,经压力加工变形或破碎,破坏钢材的整体性能;硅溶于铁素体中形成固溶体,提高钢的强度和硬度;硅能显著提高钢丝的弹性极限、屈服强度和屈强比;另外,硅含量上升会使钢丝的塑性和延伸性能相应降低,尤其是当硅酸盐以夹杂物的形式存在于钢中,易造成拉丝断裂。

Ti在帘线钢中Ti是极其有害的残余元素,其极易与C、N等间隙原子结合形成Ti(C,N),呈立方体或长方体形状,具有棱角,对拉拔性能和疲劳性能影响很大。

研究表明,带有棱角的6μm 尺度的Ti夹杂相当于25μm氧化物对疲劳性能的影响;大颗粒Ti夹杂形成于连铸冷却过程,其析出行为与Ti 和N的浓度积和温度条件有关,因此降低钢中Ti、N 的含量,有利于减少Ti 类夹杂的数量。

一般对疲劳性能要求较高的钢种要求Ti含量应低于0.0015%。

Al铝形成的Al2O3内生夹杂,变形性极差,是拉丝等深加工产品极力避免的夹杂物。

采用无铝脱氧,严格控制Als含量是帘线钢冶炼精炼的关键技术之一。

Al是无法避免的,因此其可变形处理就显得尤为重要。

P、S 分别是容易引起冷脆和热脆的化学元素,通常希望其含量越低越好。

该钢种深度拉拔、扭转及承受交变载荷的加工和使用特点,要求具有较低的磷、硫含量。

原则上全部控制在0.01%以下,最好达到0.005%的水平。

Cu、Cr、Ni等作为有害残余元素,其含量应控制在非常低的水平。

表1帘线钢盘条氧氮含量表2帘线钢盘条力学性能表3帘线钢盘条的直径允许偏差和不圆度(三)内在质量1、显微组织盘条的金相组织应主要为索氏体,不应有马氏体、全封闭的网状渗碳体等有害组织。

表4帘线钢显微组织要求2、中心偏析表5帘线钢中心偏析要求3、非金属夹杂物表6帘线钢非金属夹杂物要求4、脱碳层表7帘线钢脱碳层要求5、晶粒度表8帘线钢晶粒度要求(四)表面质量表面裂纹深度≤0.10mm。

盘条表面允许有深度(或高度)不大于0.10mm的麻点、凹坑、划伤和氧化铁皮压入等轻微的局部缺陷。

(五)工艺路线图2 帘线钢的冶炼生产工艺路线1、铁水预脱硫:⑴铁水脱硫选用镁基脱硫剂。

镁在铁水温度下与硫有很高的亲和力,在低温条件下镁是最好的脱硫剂,它可以将铁水中的硫脱到极低的水平,这是传统脱硫技术所不能比拟的。

在铁水脱硫处理时,镁基脱硫剂消耗小、处理时间短、铁水温降小;镁处理时产生的渣量小、铁损少,产生的渣是惰性的,甚至可以生产水泥;镁处理不改变铁水的化学成分,对环境也无损害。

⑵镁基脱硫剂在脱硫率、喷吹时间及铁水温降几方面明显优于传统的石灰脱硫剂。

⑶采用镁颗粒剂单吹脱硫技术比镁基复合(Mg+CaO)的脱硫技术在渣量、捞(扒)渣铁损、铁水温降及生产运行费用上都具有明显的优势。

⑷选用单吹颗粒镁脱硫剂配以捞渣机进行铁水脱硫预处理。

采用单吹颗粒镁脱硫技术由于铁渣比较稀,流动性好,特别适合铁水捞渣机的作业,可大大的降低铁水损耗。

2、80吨顶底复吹转炉⑴中小型转炉顶底复合吹炼技术,可以显著降低钢水氧含量、提高转炉脱S、P效率;⑵快速倾动技术和IRIS转炉下渣红外监测系统,可以保证转炉下渣量小于5Kg/t钢,为洁净钢的生产提供了保证;⑶采用了V AI-CON连杆转炉悬挂系统、气动事故驱动马达、合金自动加料等已在奥钢联成熟应用的先进技术。

3、LF钢包精炼炉⑴具有对钢水进行温度调节、成分微调、脱硫、夹杂物形态控制和生产调节的功能,基本能满足品种钢生产的要求;⑵能量消耗、电极消耗、耐火材料消耗最低,设备维护工作量最小,提高了生产率;⑶采用先进的ArCOS电极控制系统,可以精确控制精炼过程中电极的升降,配有全自动合金加料系统,以及高效二级自动控制系统;⑷钢包处理站的使用,可以将精炼时间按不同要求提高到40分钟以上,而不影响转炉与连铸机的正常生产节奏,在完全保证产品质量的前提下做到高效的生产;⑸二级自动控制用于精炼炉电极自动升降控制、电加热系统、水冷系统、测温取样、液压、钢包车运行、合金加料、散装料加料等整个系统的控制、管理、通讯等功能,具有加热、脱氧、夹杂物形态控制和脱硫模型。

4、R12m弧大方坯连铸机连铸机设备⑴高性能的DIAMOLD(钻石)结晶器,具有拉速高、寿命长和铸坯质量高的特点,且对拉速的变化具有很高的适应性;⑵Co60(钴60)结晶器液面自动控制系统和中间包自动称重系统,可以大幅度降低铸坯表面加渣缺陷,提高铸坯表面质量;⑶YNAFLEX结晶器振动装置,可以选择正弦或非正弦振动,实现计算机在线调整振动行程和频率;⑷ABB结晶器电磁搅拌装置,可以大幅度提高铸坯表面、皮下质量,扩大中心等轴晶区面积,提高铸坯质量。

⑸V AI-POMINI二次冷却自动控制,最大限度提高铸坯内在质量。

⑹凝固末端动态轻压下装置,最大限度降低高碳钢中心偏析。

⑺连续矫直、全过程保护浇铸、自动定尺切割、铸坯质量保证系统等先进技术和设备,保证了良好的铸坯表面和内在质量。

⑻二级自动控制可以实现数据采集管理、接受生产计划、下达生产指令、物料跟踪、铸坯质量判定及跟踪、过程优化模型、二冷模型计算、定尺优化及最佳尾坯切割、报表打印、与1级自动系统通讯、与其他区域计算机的通讯等功能。

图3 R12m弧大方坯连铸机三、分析路径该案例是生产工艺类案例,本生产案例体现了铁水预处理、转炉炼钢、LF 精炼、方坯连铸以及纯净钢生产等知识点和岗位技能,与冶金技术专业《转炉炼钢》课程中典型钢种的冶炼学习单元的教学目标相对应。

根据国家职业标准关于转炉炼钢工的要求,对应教学目标,从此生产案例归纳提炼出所包含的知识和技能点,弱化与教学目标无关的内容,使之与课程学习目标、学习内容一致,成为一个承载了教学目标所要求知识和技能的教学案例。

采用现场调研、问题讨论、点评、案例分析、讲授、课堂练习、大作业等手段,引导学生通过自学、讲授、讨论、对比、模拟练习等方式学习品种钢冶炼的知识,掌握帘线钢生产工艺路线开发的技能,达到教学目标要求。

四、教学目标(1)了解高质量钢种冶炼应关注的问题;(2)掌握帘线钢冶炼操作要点;(3)学习综合考虑钢种质量保证的措施,根据设备、原材料,选择工艺路线。

(4)全面复习所学知识,并将知识转化为能力。

五、教学方式方法现场调研、问题讨论、点评、案例分析、讲授、课堂练习、大作业。

具体教学过程设计如下:(一)课前计划(1)学生掌握知识:铁水预处理、转炉炼钢、LF精炼、连续铸钢生产的基本原理、工艺、设备;(2)学生分组,指定组长;(3)与现场联系,进行现场教学准备,包括安全教育、劳保用品、行走路线,现场兼职教师,现场教室等;(4)安全教育,教师带领学生下厂调研,记录10炉帘线钢冶炼工艺参数,收集钢种生产相关资料;(5)学生根据所学知识和实习、调研中获得的资料,总结该钢种生产的操作要点;(6)与技术人员交流,请技术人员讲授该钢种生产中出现的事故。

(7)教室设置成学习岛,准备投影,为每组准备2张0开白纸,大号记号笔1支、作业纸每人2张。

(二)课中计划(1)学生按小组就座学习岛周围,选举记录人、发言人。

(2)采用头脑风暴法,每人总结一条操作要点,按顺时针顺序轮流发言,记录人将操作要点在0开白纸上按铁水预处理、转炉炼钢、炉外精炼、连续铸钢分工序记录。