模流分析讲义培训教程

Moldflow第一章 模流分析基础

f.冷却时间

冷却时间主要取决于塑料产品的壁厚、模具的温度、塑料的热性能和结晶性能。 冷却时间一般约为30~120s,冷却时间较短时很难达到理想的冷却效果。冷却 时间较长时,则会增加成型周期,有时还会造成产品脱模困难。冷却时间的长 短一般为不影响产品脱模时不引起变形为原则。Moldflow软件允许用户对冷却 时间和冷却液温度等进行相关的设置,以满足不同冷却方案的需要。

2. 常 用 塑 料 的 特 性

PE(聚乙烯) (1)结晶性料,吸湿性小。如热时间不宜过长,否则会出现分解,烧焦现象。 (2)耐腐蚀性,电绝缘性优良,可用玻璃纤维增强。按密度份为三类:①低密度聚乙烯 (LDPE);②中密度聚乙烯MDPE);③高密度聚乙烯(HDPE)。低密度聚乙烯的熔 点,刚性,硬度和强度较高,吸水性小,有良好的电性能和耐辐射性;中密度聚乙烯的柔 软性,伸长率,冲击强度和渗透性较好;高密度聚乙烯冲击强度高,奈疲劳,耐磨。 (3)流动性极好,流动性对压力变化比较敏感。 (4)宜用高压低温注塑,保压应充分。 (5)收缩率范围和收缩值大,取向性明显,易变形翘曲。冷却速度慢,模具应设冷料穴。 (6)成型温度范围为140~220℃。 (7)低密度聚乙烯适于制作耐腐蚀零件和绝缘零件;中密度聚乙烯适于制作薄膜;高密 度聚乙烯适于制作减震,耐磨和传动零件。 PP(聚丙烯) (1)结晶性料,吸湿性小,光泽好,易着色。但易发生溶体破裂,长期与热金属接触易 分解。 (2)流动性较好,但收藏范围及收缩值大,易发生缩孔,凹痕和变形。 (3)冷却速度快,浇注系统及冷却系统应缓慢散热。应注意控制成型温度,料温低取向 性明显,模具温度偏低时,制品结晶度低,密度小,内应力较大,但外观质量较差。模具 温度大于90℃时易出现翘曲和变形现象。 (4)塑件应避免缺口和尖角,以防止应力集中。 (5)成型温度范围为16~220℃。 (6)适于制作一般机械零件,耐腐蚀零件和绝缘零件。

MoldFlow使用经验教材教学课件

冷却效果评估

介绍如何评估冷却系统的 冷却效果,如通过冷却时 间、温度均匀性等指标进 行评估。

成型工艺优化

注射速度与压力

阐述注射速度和压力对成型工艺的影 响,如对填充效果、产品收缩率等的 影响。

成型参数优化

介绍如何通过调整注射速度、压力、 模具温度等参数优化成型工艺,提高 产品质量和生产效率。

模具温度控制

流道设计

阐述流道设计的要点,如流道截面 形状、流道长度、流道宽度等,以 及如何通过流道设计平衡压力和减 小温差。

冷却系统设计

01

02

03

冷却系统的重要性

强调冷却系统在注塑成型 过程中的重要性,如减小 成型周期、提高产品质量 等。

冷却水路设计

讲解冷却水路的基本类型, 如直通式、环绕式、多通 道式等,以及各自适用的 场景。

Moldflow使用经验 教材教学课件

目录

• Moldflow软件介绍 • Moldflow基础操作教程 • Moldflow进阶操作教程 • Moldflow实战案例分析 • Moldflow常见问题与解决方案 • Moldflow软件更新与未来发展

01

Moldflow软件介绍

软件特点与优势

详细描述

网格划分失败的原因可能包括模型导入错误、网格类型 选择不当、网格参数设置不合理等。解决此问题的方法 包括检查模型文件是否正确、选择合适的网格类型、调 整网格参数等。

材料参数设置问题

总结词

材料参数是影响Moldflow模拟结果的重要因素,如果参数设 置不准确或不完整,将导致模拟结果失真。

详细描述

热交换结构设计

介绍热交换结构在模具设 计中的应用,如水路、气 道等,以提高模具的冷却 效果和减小成型周期。

MoldFlow基础培训分析

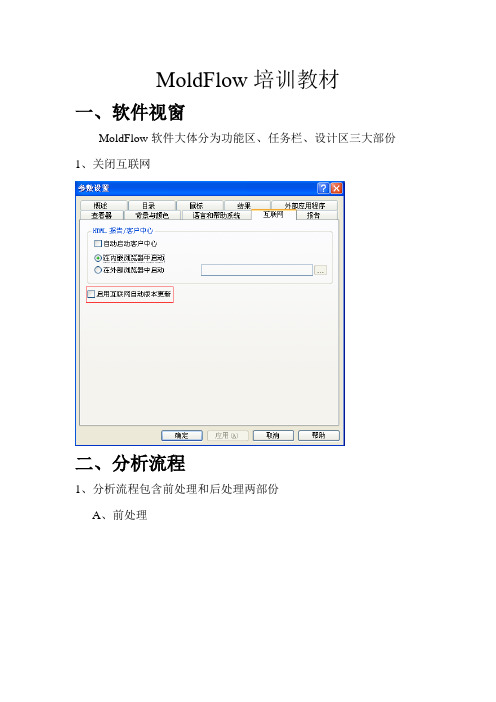

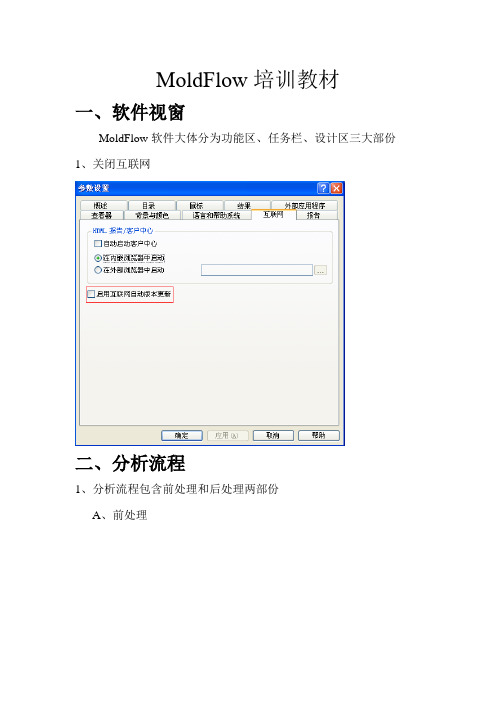

MoldFlow培训教材一、软件视窗MoldFlow软件大体分为功能区、任务栏、设计区三大部份1、关闭互联网二、分析流程1、分析流程包含前处理和后处理两部份A、前处理新建工程项目:导入模型:常用的导入模型格式:STL、IGES、X_T、STP、UDM 注:如果要导入UG、CATIA、SOLIDWORK等三维软件图档,必须要授权的正版软件。

划分网格:必须要划分的网格才能进行分析。

网格类型:分为中性面、双层面、3D。

1)中性面网格:中面网格由三节点的三角形单元组成,网格创建在模型壁厚中间处,形成单层网格。

在创建网格过程中要实时提取模型的壁厚信息,并赋予相应的三角形单元。

中面网格优点为分析速度快,效率高,适用于薄壳类零件。

中面网格缺点为基于厚度方向上的分析结果不够准确。

2)双层面网格:双层面网格也由三角形单元组成,但是同中面网格不同,它创建在模型的上下表面。

双层面网格适用于相对较厚或者取中面较困难零件,可以分析出厚度方向上的结果。

双层网格缺点为中间层的分析结果确不能表达了。

3)3D网格:由四节点四面体单元构成,每个四面体单元又是由四个中面网格模型的三角形单元组成。

它既有表面层又有中间层,在MoldFlow里中间的层数最少为6层,最多为20层。

一般常取8~12层。

其优点为计算更为精确,可较好的模拟三维流动。

其缺点是网格多了,对电脑要求较高。

网格检修:难点选择分析类型:选择成型材料:创建浇注系统:创建冷却系统:设置工艺参数:难点B、后处理三、导入模型弦角度:弦角度控制着网格中的直线段与CAD模型曲线的近似程度。

弦角度越小,弦长就越小,网格便会越精细。

如果产生的弦长大于一般边长,就使用一般边长。

IGES、UDM:导入进来的是面(片体)STP、X_T:导入进来的体(需要安装MDL)四、网格划分参数要求1、网格类型:中性面、双层面(表面网格)、3D网格2、网格密度:网格密度越高,结果越精确。

可改变单条边的密度。

Moldflow模流分析官方教材Lesson3_19_gate_run_design

保壓切換F/P

使用充填體積%, 設定 100%

執行平衡分析

使用

從充填分析決定平衡壓力 從充填分析相同的成形條件

觀看結果 當滿足平衡時

執行保壓分析此時可用內定保壓設定模式 設定開關在回到自動設定

QUESTIONS?

Gate Land

環形澆口(Ring Gate)

看似隔膜澆口但是在產品的外圍 不建議

難獲得均勻流動性

模型建立是由薄殼及Beams組成

扇形澆口(Fan Gate)

寬闊的邊緣澆口 平衡流動波前平穩進入產品 模型建立是由薄殼及Beams組成

薄膜澆口(Flash Gate)

類似環形與扇形澆口 成心設計流動波前平行進入產品 難以達成 不建議 模型建立是由薄殼及Beams組成

(%)

(MPa)

觀看流道平衡結果

壓力平衡

壓力在模穴之間均等嗎? 如不行,如何修改?

時間平衡

在一定時間內足夠充滿模穴?

流道尺寸

流道尺寸是否得宜? 他們能夠均勻分佈或在標準尺寸範圍嗎?

冷卻時間

冷卻時間建議保壓問題 決定流道系統80%最小冷卻時間或產品冷卻時間

時間 vs.壓力結果

如果沒壓力平衡與它 有關係嗎?時間比率低 於 0.04 秒!!

建立Beams

設定建構 • Circle, 5 mm dia. Occur 4

流道有9個有限元素 設定正確的形狀因子, 尺寸與Occ數目(4)

Note: Beams can be created 2 ways, by first creating regions then meshing, or by creating an end node(s) then creating the beams directly. The first method is best for tapered geometry so each element will be the correct size.

MoldFlow基础培训解析

MoldFlow培训教材一、软件视窗MoldFlow软件大体分为功能区、任务栏、设计区三大部份1、关闭互联网二、分析流程1、分析流程包含前处理和后处理两部份A、前处理新建工程项目:导入模型:常用的导入模型格式:STL、IGES、X_T、STP、UDM 注:如果要导入UG、CATIA、SOLIDWORK等三维软件图档,必须要授权的正版软件。

划分网格:必须要划分的网格才能进行分析。

网格类型:分为中性面、双层面、3D。

1)中性面网格:中面网格由三节点的三角形单元组成,网格创建在模型壁厚中间处,形成单层网格。

在创建网格过程中要实时提取模型的壁厚信息,并赋予相应的三角形单元。

中面网格优点为分析速度快,效率高,适用于薄壳类零件。

中面网格缺点为基于厚度方向上的分析结果不够准确。

2)双层面网格:双层面网格也由三角形单元组成,但是同中面网格不同,它创建在模型的上下表面。

双层面网格适用于相对较厚或者取中面较困难零件,可以分析出厚度方向上的结果。

双层网格缺点为中间层的分析结果确不能表达了。

3)3D网格:由四节点四面体单元构成,每个四面体单元又是由四个中面网格模型的三角形单元组成。

它既有表面层又有中间层,在MoldFlow里中间的层数最少为6层,最多为20层。

一般常取8~12层。

其优点为计算更为精确,可较好的模拟三维流动。

其缺点是网格多了,对电脑要求较高。

网格检修:难点选择分析类型:选择成型材料:创建浇注系统:创建冷却系统:设置工艺参数:难点B、后处理三、导入模型弦角度:弦角度控制着网格中的直线段与CAD模型曲线的近似程度。

弦角度越小,弦长就越小,网格便会越精细。

如果产生的弦长大于一般边长,就使用一般边长。

IGES、UDM:导入进来的是面(片体)STP、X_T:导入进来的体(需要安装MDL)四、网格划分参数要求1、网格类型:中性面、双层面(表面网格)、3D网格2、网格密度:网格密度越高,结果越精确。

可改变单条边的密度。

适合初学者的模流分析入门

《模流分析基础入门》目录第一章计算机辅助工程与塑料射出成形1-1 计算机辅助工程分析1-2 塑料射出成形1-3 模流分析及薄壳理论1-4 模流分析软件的未来发展第二章射出成形机2-1 射出机组件2-1-1 射出系统2-1-2 模具系统2-1-3 油压系统2-1-4 控制系统2-1-5 锁模系统2-2 射出成形系统2-3 射出机操作顺序2-4 螺杆操作2-5 二次加工第三章什么是塑料3-1 塑料之分类3-2 热塑性塑料3-2-1 不定形聚合物3-2-2 (半)结晶性聚合物3-2-3 液晶聚合物3-3 热固性塑料3-4 添加剂、填充料与补强料第四章塑料如何流动4-1 熔胶剪切黏度4-2 熔胶流动之驱动--射出压力4-2-1 影响射出压力的因素4-3 充填模式4-3-1 熔胶波前速度与熔胶波前面积4-4 流变理论第五章材料性质与塑件设计5-1材料性质与塑件设计5-1-1 应力--应变行为5-1-2 潜变与应力松弛5-1-3 疲劳5-1-4 冲击强度5-1-5 热机械行为5-2 塑件强度设计5-2-1 短期负荷5-2-2 长期负荷5-2-3 反复性负荷5-2-4 高速负荷及冲击负荷5-2-5 极端温度施加负荷5-3 塑件肉厚5-4 肋之设计5-5 组合之设计5-5-1 压合连接5-5-2 搭扣配合连接5-5-3 固定连接组件5-5-4 熔接制程第六章模具设计6-1 流道系统6-1-1 模穴数目之决定6-1-2 流道配置6-1-3 竖浇道尺寸之决定6-1-4 流道截面之设计6-1-5 流道尺寸之决定6-1-6 热流道系统6-2 流道平衡6-2-1 流道设计规则6-3 浇口设计6-3-1 浇口种类6-3-2 浇口设计原则6-4 设计范例6-4-1 阶段一:C-mold Filling EZ简易充填模拟分析6-4-2 阶段二:执行C-mold Filling & Post Filling 最佳化6-5 模具冷却系统6-5-1 冷却孔道的配置6-5-2 其它的冷却装置6-6 冷却系统之相关方程式6-6-1 冷却系统之设计规则第七章收缩与翘曲7-1 残留应力7-1-1 熔胶流动引发的残留应力7-1-2 热效应引发之残留应力7-1-3 制程引发残留应力与模穴残留应力7-2 收缩7-3 翘曲7-4 收缩与翘曲的设计规则第八章问题排除8-1包风8-2 黑斑、黑纹、脆化、烧痕、和掉色8-3 表面剥离8-4 尺寸变化8-5 鱼眼8-6 毛边8-7 流痕8-8 迟滞效应8-9 喷射流8-10 波纹8-11 短射8-12 银线痕8-13 凹陷与气孔8-14 缝合线与熔合线第九章C-MOLD软件介绍(暂缺)附录A 射出机成形条件之设定附录B 常用塑料之性质附录C 档案格式第一章计算机辅助工程与塑料射出成形1-1 计算机辅助工程分析计算机辅助设计(Computer-Aided Design, CAD)是应用计算机协助进行创造、设计、修改、分析、及最佳化一个设计的技术。

MOLDFLOW 培训

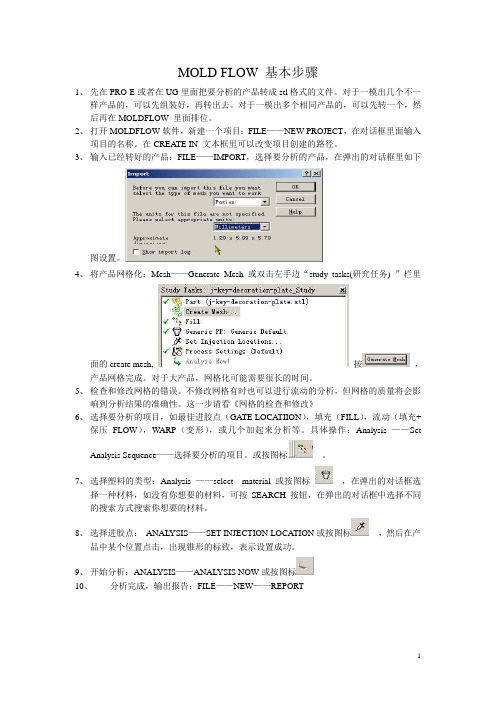

MOLD FLOW 基本步骤1、先在PRO-E或者在UG里面把要分析的产品转成stl格式的文件。

对于一模出几个不一样产品的,可以先组装好,再转出去。

对于一模出多个相同产品的,可以先转一个,然后再在MOLDFLOW 里面排位。

2、打开MOLDFLOW软件,新建一个项目:FILE——NEW PROJECT,在对话框里面输入项目的名称。

在CREATE IN 文本框里可以改变项目创建的路径。

3、输入已经转好的产品:FILE——IMPORT,选择要分析的产品,在弹出的对话框里如下图设置。

4、将产品网格化:Mesh——Generate Mesh 或双击左手边“study tasks(研究任务) ”栏里面的create mesh, 按,产品网格完成。

对于大产品,网格化可能需要很长的时间。

5、检查和修改网格的错误。

不修改网格有时也可以进行流动的分析,但网格的质量将会影响到分析结果的准确性。

这一步请看《网格的检查和修改》6、选择要分析的项目,如最佳进胶点(GATE LOCA TIION),填充(FILL),流动(填充+保压FLOW),WARP(变形),或几个加起来分析等。

具体操作:Analysis ——SetAnalysis Sequence——选择要分析的项目。

或按图标。

7、选择塑料的类型:Analysis ——select material 或按图标,在弹出的对话框选择一种材料,如没有你想要的材料,可按SEARCH按钮,在弹出的对话框中选择不同的搜索方式搜索你想要的材料。

8、选择进胶点:ANAL YSIS——SET INJECTION LOCATION或按图标,然后在产品中某个位置点击,出现锥形的标致,表示设置成功。

9、开始分析:ANAL YSIS——ANAL YSIS NOW或按图标10、分析完成,输出报告:FILE——NEW——REPORT网格的检查和修改上图为网格检查和修改的工具条,以下对各个工具做简单的介绍,具体的操作还得靠大家去研究和摸索,建议大家参考MOLDFLOW 的帮助文件,其功能强大,里面对此软件的应用做了详细的说明。

模流分析精品课程介绍

合 综 fante 析 ng

精 训 .com 培 ch

程 课 品

原方案流 道本身平 衡,为何 产品充填 不平衡?

16

带给您强劲的竞争力

2.2 笔记本主机上盖分析优化

技术要求 – ห้องสมุดไป่ตู้品尺寸:261*174.5*21.9 – 材料: Sabic Cycoloy C6600 – 模具结构:三板模,热流道点浇口进胶 分析要点 – 模型简化: – 网格:

程 课 品

9

杰出的模流分析技术

带给您强劲的竞争力

分 ha 流 w模腔压力分布不均 模 w w.

杰出的模流分析技术

合 综 fante 析 ng

精 训 .com 培 ch

程 课 品

10

带给您强劲的竞争力

模腔压力曲线

模

流 ww. w

析 ng 分 ha

合 nte 综 fa

精 om 训 培 ch.c

程 课 品

程 课 品

6

带给您强劲的竞争力

保压优化

– 初次分析

默认5s 80%

模

流 ww. w

析 ng 分 ha

合 nte 综 fa

精 om 训 培 ch.c

程 课 品

7

杰出的模流分析技术

带给您强劲的竞争力

总结

分 流 ww.ha 模 w

杰出的模流分析技术

合 综 fante 析 ng

精 训 .com 培 ch

浇口位置和数目

模

流 ww. w

2 gate

析 ng 分 ha

合 nte 综 fa

4 gate

精 om 训 培 ch.c

程 课 品

ProE_模流分析教程

第一章计算机辅助工程与塑料射出成形1-1 计算机辅助工程分析计算机辅助设计(Computer-Aided Design, CAD)是应用计算机协助进行创造、设计、修改、分析、及最佳化一个设计的技术。

计算机辅助工程分析(Computer-Aided Engineering, CAE)是应用计算机分析CAD几何模型之物理问题的技术,可以让设计者进行仿真以研究产品的行为,进一步改良或最佳化设计。

目前在工程运用上,比较成熟的CAE技术领域包括:结构应力分析、应变分析、振动分析、流体流场分析、热传分析、电磁场分析、机构运动分析、塑料射出成形模流分析等等。

有效地应用CAE,能够在建立原型之前或之后发挥功能:․协助设计变更(design revision)․协助排除困难(trouble-shooting)․累积知识经验,系统化整理Know-how,建立设计准则(design criteria)CAE使用近似的数值方法(numerical methods)来计算求解,而不是传统的数学求解。

数值方法可以解决许多在纯数学所无法求解的问题,应用层面相当广泛。

因为数值方法应用许多矩阵的技巧,适合使用计算机进行计算,而计算机的运算速度、内存的数量和算法的好坏就关系到数值方法的效率与成败。

一般的CAE软件之架构可以区分为三大部分:前处理器(pre-processor)、求解器(solver)和后处理器(post-processor)。

前处理器的任务是建立几何模型、切割网格元素与节点、设定元素类型与材料系数、设定边界条件等。

求解器读取前处理器的结果档,根据输入条件,运用数值方法求解答案。

后处理器将求解后大量的数据有规则地处理成人机接口图形,制作动画以方便使用者分析判读答案。

为了便利建构2D或3D模型,许多CAE软件提供了CAD功能,方便建构模型。

或者提供CAD接口,以便将2D或3D的CAD图文件直接汇入CAE软件,再进行挑面与网格切割,以便执行分析模拟。

模流分析培训教程

多重边及自 由边,并将结果置于诊断层中。

红色的边),删除蓝色和红色边的网格 单元,再用填充孔 命令修补好网格。

由边

修补

前网

修格补

后网

3.修改纵横比: a合①并②节点

修补 修补 红色线诊断出来的三角形网格纵横比很大,可以通过合并节点修补成类似此问题

网格附近的网格。

前网 格

后网 ①处节点为要合并到的节点

3、匹配百 一般需要达到85%以上,如果匹配率太低,

可改变全(1)常用网格缺陷的介绍

1网 2“ 举 纵横、 、比均“诊工格例断(网案可网其它具诊说类似格例出格) 断明”浏→现诊:按览断钮区”→的指令 集工合具按钮中的倒数第 (在“最小值”右侧

输入接受网格诊断的

指系统改变两个三角形共用边的方向。

前网 格

后网 ” 基“许允交本许换操重特新作征划类边分似,特于就征“可边以合的对并网两格节个”点非;共勾面选的此三项角后形允

进行边交换。如果不选中,只能对共面的三角

格 形进行边交换。

注意:如果勾选“允许重新划分特征边的网

第四步、划分网格

A,打开MF软件→ 在“导入”编辑对话框中,出现有Moldfiow支持的三种网格:

Midplane 中性面网格(适用于简单薄壁、大型如汽车保险杆,门板类产品。处理网格比

新建工程→“文 较麻烦,现都用双层面网格替代了)

Fusion 双层面网格(目前应用最广泛的网格类型,不适用于壁厚渐变的产品) Solid(3D) 实体网格3D(适用于厚壁、壁厚极具变化、宽度:厚度<4:1、异常复杂如多网

②格(③分在“生曲立网项成面即格目网网器划管格理区”出对现话框: 默认设置)

默认边长。

网格的数目由模型的尺寸、肉厚、造型复杂程度、总表面积、网格边长值决定。 从分析的精度考虑,小型简单产品划分的网格数目较少,大型复杂产品划分的 网格数目较大。一般以产品平均壁厚的1.5倍作为网格的边长,保证网格质量 的情况下网格数目尽量的少,比如Fusion控制在6万以内,3D在80万以内。

压铸模流分析讲义

压铸模流分析讲义模具流动性分析是压铸模流分析的关键环节。

通过模具流动性分析,可以预测模具填充过程中可能出现的缺陷,如短流、冷隔、气孔等,并针对性地进行模具设计和优化。

模具流动性分析通常使用计算流体力学(CFD)方法来模拟设备中的铝液流动,通过计算和显示铝液在模腔中的压力、速度、温度和液面高度等参数的分布情况,以评估模具的填充性能。

此外,模具流动性分析还可以进一步分析铝液在填充过程中的温度场、应力场和凝固形态等,以预测可能导致缺陷的原因和位置。

压铸模具设计优化是通过模具流动性分析的结果对模具的结构和形状进行调整,以提高模具的填充性能和铸件质量。

在模具设计优化中,常用的方法包括增加给铝液的进场路线,减小液态金属在流动过程中的变形和浊流等。

例如,可以通过设计合理的浇口和浇注系统,使铝液能够均匀流动并避免在模腔中产生气隙,从而减少模具填充过程中的缺陷。

此外,在模具设计优化中还可以采用一些先进的材料和涂层技术,以提高模具的耐磨性和导热性,从而进一步降低模具的使用成本。

模具热平衡控制是压铸模流分析的另一个重要方面。

在压铸模具的填充过程中,由于铝液的高温和高压作用,模具会受到严重的热应力,从而导致模具的变形和损坏。

为了解决这个问题,可以通过模具热平衡控制来降低模具的温度梯度和热应力。

模具热平衡控制的主要方法包括采用合理的冷却系统和冷却通道,以提高模具的散热能力和温度均匀性。

此外,还可以采用一些热障涂层和陶瓷材料,以提高模具的抗高温性能和热传导性能。

总之,压铸模流分析是一项非常重要的模具设计和优化技术。

通过模具流动性分析、压铸模具设计优化和模具热平衡控制,可以预测和减少压铸模具制造过程中的缺陷和损坏,提高铸件的质量和生产效率。

随着计算机仿真技术的不断进步,压铸模流分析将在压铸模具制造中发挥越来越重要的作用。

模流分析报告入门电子版教程

《模流分析基础入门》目录第一章计算机辅助工程与塑料射出成形1-1 计算机辅助工程分析1-2 塑料射出成形1-3 模流分析及薄壳理论1-4 模流分析软件的未来发展第二章射出成形机2-1 射出机组件2-1-1 射出系统2-1-2 模具系统2-1-3 油压系统2-1-4 控制系统2-1-5 锁模系统2-2 射出成形系统2-3 射出机操作顺序2-4 螺杆操作2-5 二次加工第三章什么是塑料3-1 塑料之分类3-2 热塑性塑料3-2-1 不定形聚合物3-2-2 (半)结晶性聚合物3-2-3 液晶聚合物3-3 热固性塑料3-4 添加剂、填充料与补强料第四章塑料如何流动4-1 熔胶剪切黏度4-2 熔胶流动之驱动--射出压力4-2-1 影响射出压力的因素4-3 充填模式4-3-1 熔胶波前速度与熔胶波前面积4-4 流变理论第五章材料性质与塑件设计5-1材料性质与塑件设计5-1-1 应力--应变行为5-1-2 潜变与应力松弛5-1-3 疲劳5-1-4 冲击强度5-1-5 热机械行为5-2 塑件强度设计5-2-1 短期负荷5-2-2 长期负荷5-2-3 反复性负荷5-2-4 高速负荷及冲击负荷5-2-5 极端温度施加负荷5-3 塑件肉厚5-4 肋之设计5-5 组合之设计5-5-1 压合连接5-5-2 搭扣配合连接5-5-3 固定连接组件5-5-4 熔接制程第六章模具设计6-1 流道系统6-1-1 模穴数目之决定6-1-2 流道配置6-1-3 竖浇道尺寸之决定6-1-4 流道截面之设计6-1-5 流道尺寸之决定6-1-6 热流道系统6-2 流道平衡6-2-1 流道设计规则6-3 浇口设计6-3-1 浇口种类6-3-2 浇口设计原则6-4 设计范例6-4-1 阶段一:C-mold Filling EZ简易充填模拟分析6-4-2 阶段二:执行C-mold Filling & Post Filling 最佳化6-5 模具冷却系统6-5-1 冷却孔道的配置6-5-2 其它的冷却装置6-6 冷却系统之相关方程式6-6-1 冷却系统之设计规则第七章收缩与翘曲7-1 残留应力7-1-1 熔胶流动引发的残留应力7-1-2 热效应引发之残留应力7-1-3 制程引发残留应力与模穴残留应力7-2 收缩7-3 翘曲7-4 收缩与翘曲的设计规则第八章问题排除8-1包风8-2 黑斑、黑纹、脆化、烧痕、和掉色8-3 表面剥离8-4 尺寸变化8-5 鱼眼8-6 毛边8-7 流痕8-8 迟滞效应8-9 喷射流8-10 波纹8-11 短射8-12 银线痕8-13 凹陷与气孔8-14 缝合线与熔合线第九章C-MOLD软件介绍(暂缺)附录A 射出机成形条件之设定附录B 常用塑料之性质附录C 档案格式第一章计算机辅助工程与塑料射出成形1-1 计算机辅助工程分析计算机辅助设计(Computer-Aided Design, CAD)是应用计算机协助进行创造、设计、修改、分析、及最佳化一个设计的技术。

模流分析培训教程(共50张PPT)

四、划分网格

如果是,模型会在分析显示结果上出现明显的外表瑕疵。

保压分析的工艺设置比填充分析多一项“保压控制〞,保压控制一般都用%填充压力与时间来控制,关于分几段,需要有一定的经验,也可以

根据冻结因子来设置,通常都是用系统默认设置来进行保压分析,系统分析只有一段:80%的填充压力 10S,这样分析出来的结果有时候会

〔注意:成型窗口分析中不能有柱体单元存在。

网格厚度变化大的话,在分析时会影响熔体的流动;

分析完成后,会有七类结果,其中区域〔成型窗口〕、最大压力降这二种结果是可以供后续分析参考的。 红色线诊断出来的三角形网格纵横比很大,可以通过合并节点修补成类似此问题网格附近的网格。

修补前网格

5~2倍,大型区默认值的1/4~1/3〕

第四步、划分网格

A,翻开MF软件→新建工程→“文件〞-导入

在“导入〞编辑对话框中,出现有Moldfiow支持的三种网格:

Midplane 中性面网格〔适用于简薄弱壁、大型如汽车保险杆,门板类产品。处理网格比较麻烦,现都用双层面网格替代

了〕

Fusion

双层面网格〔目前应用最广泛的网格类型,不适用于壁厚渐变的产品〕

网格修补的一般顺序: 1,修复相交单元与完全重叠单元

2,修复自由边及多重边

3,修复纵横 4,修复匹配不正确的单元 5,检查修补一些无法诊断出来的 错误,比方塌陷面、厚度等

1.诊断、修补重叠及交叉单元

a.点击工具栏内 诊断出重叠、交叉单元, 并将结果置于诊断层中。

b.找到重叠及交叉的单元〔见图中蓝色及红色的网 格单元〕,删除蓝色和红色的单元,再用填充孔 命令修补好网格。

网格匹配率关系到分析结果的精确度,太低的匹配率甚至可能导致分析无法进行。图中案例 分析中的模型造型简单,故匹配率很高,达95.7%,但这多限于造型简单的产品。造型复杂、 肉厚偏薄且肉厚不均匀的产品匹配率往往很难到达这么高,此时我们可以选择其他网格形式 〔中性面或3D网格〕来提高我们的分析精度。

模流分析授课讲义

影響射出成形的因素

•幾何外形影響因素概述 •影響最大,約佔60%以上 •不變的定律 體積大,吸熱多,收縮大 •導入中性軸觀念,以判斷翹曲方向 •區域性與局部性帶動翹曲之判別 •由以上觀念,以進行掏肉厚之依據.

影響射出成形的因素

•進膠點位置 •影響結合線位置 •避免於易斷裂處形成結合線 •影響溫度分佈 •離進膠點近,溫度高,收縮大 •影響壓力分佈 •短射,過度保壓

Philips 395

幾何外形之影響

-實例三

Philips 395

受區域性影響 X軸翹曲量高低差為29.9mm

原設計

幾何外形之影響

-實例三

修改膠芯結構,但不影響功能性

Philips 395

X軸翹曲量高低差由原設計29.9mm降低為1.63mm

修改Housing後 後 修改

幾何外形之影響

-實例四 6in1板下加長型

節省成本 減少修模次數 提升良率

~敬請指教,謝謝~

PBU CAE課

幾何外形之影響

-實例二 5in1 22X2Pin

受局部性影響,因受尺寸限制, 受局部性影響,因受尺寸限制,無法再做修改

Z軸翹曲量高低差由原設計0.41mm降低為0.22mm

修改Housing後 後 修改

幾何外形之影響

-小結論

•依翹曲(收縮)方向掏料 •受功能性限制時 等肉厚

幾何外形之影響

-實例三

影響射出成形的因素

•流道佈置之影響 •因高速射出之磨擦生熱,導致流 道溫度不均. . •對一模多穴之影響較大

經分流後,溫度分佈不均

成形狀況差異,導致品質不一

幾何外形影響(佔60%)

•體積對翹曲之影響

導入中性軸觀念,以判斷翹曲方向