煤间接液化技术及其发展状况

相关主题

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

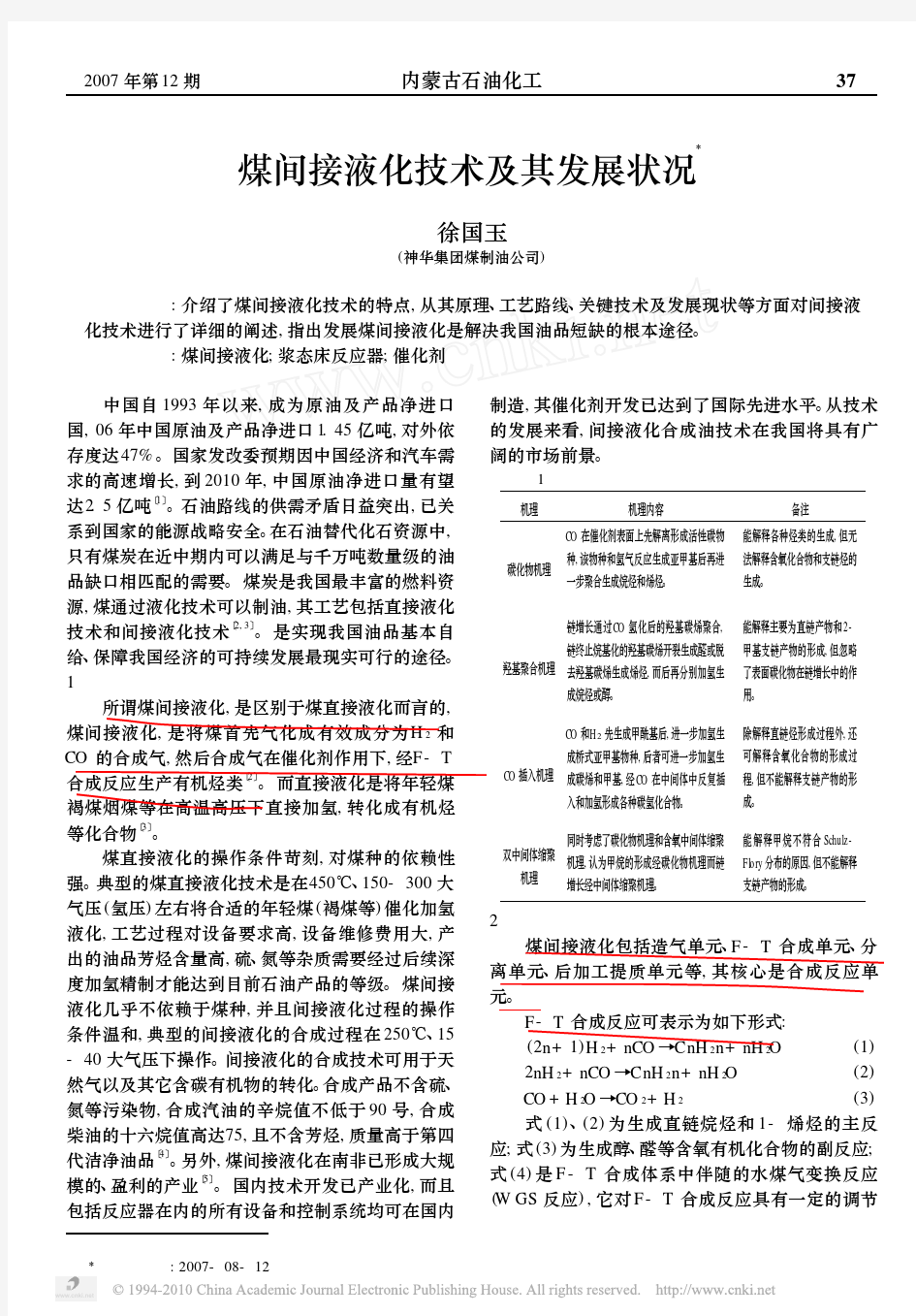

作用。 以上反应均为强放热反应。 根据催化剂的不 同, 可以生成烷烃、烯烃、醇、醛、酸等多种有机化合 物。 其反应机理如表 1 所示。 间接液化的典型工艺流程如下:

煤预处理→气化→合成气净化→F - T 合成→ 粗油品加工→成品油 3 煤间接液化的核心问题

煤间接液化技术, 除加压煤气化工艺不同外, 核 心问题就是反应器和催化剂。 能否开发出高效可靠

结构复杂、操作复杂、设备投资费用高, 放大困难等。 3. 1. 3 固定流化床 (FFB ) : 催化剂在气流中悬浮、 反应。 FFB 反应器的优点是床层等温性好、选择性 易于控制、反应器造价低, 且具有较高的油选择性; 多用于高温 F - T 合成。 3. 1. 4 浆态床反应器 (SBCR ) : 固体催化剂悬浮在 液体介质中, 合成气从底部鼓泡穿过, 与催化剂接 触、反应。 浆态床反应器是气、液、固三相反应器, 其 优点〔4〕在于: ①反应器中的机械搅拌或由气体分布 器产生的小气泡可以使催化剂在反应器浆液中均匀

有较好的移热能力, 由于其具有结构简单、反应物混 合充分、传热性能好、控温简单等优点, 成为目前费 托合成工业化的首选。 而对浆态床反应器的研究则

主要集中在内部传质、传热特性等流体力学方面, 如: 气含率、固体浓度分布、粒径分布以及气泡尺寸 分布的变化规律及其影响因素, 这些参数都对费托 合成的工业应用具有很高的理论指导意义, 同时也 是浆态床反应器放大的重要设计依据。

在催化剂方面, 国外除南非Sa so l 公司铁催化剂 工业化外, 其它催化剂均处于研制阶段, 多未进行工 业放大制备、催化剂长期运行磨损和催化剂与蜡分 离的考验。 中科院山西煤炭化学研究所自主研发的 ICC - IA、ICC - IB、ICC - A 合成铁基催化剂在 中试运转中表现出了较高的转化率与选择性, 各项 指标超过了国外同等催化剂, 并且很好的解决了催 化剂在床层中的分布与控制、产物与催化剂分离等 高效浆态床反应器的关键技术问题。 最关键的是其 价格低廉, 可以在大规模生产中显著地降低成本。预 计工业化后, 结合浆态床工艺的低成本将使煤基合 成油具有很强的经济竞争力。 4 小结 4. 1 面对着油品短缺、油价高涨的现实, 以及与此 相对应的我国煤炭开采处于过剩限产的状态、煤炭 粗放的利用方式所造成的严重的环境污染, 煤炭能 源转变成相对紧缺的石油能源 —— 煤间接液化合成 油技术就成为了解决上述问题的一条新途径。 4. 2 煤间接液化合成油品在南非已经形成了百万 吨级的盈利产业; 并且国内已开发出工业化生产高 效催化剂的技术, 在浆态床反应器技术方面也取得 了重大突破。目前国内五大煤炭企业: 内蒙古伊泰集 团、山西潞安集团、徐州矿务集团、神华集团及连顺

2007 年第 12 期 徐国玉 煤间接液化技术及其发展状况

39

3. 3 国内外研究进展比照 1953 年R heinp reu ssen 公司首次建成浆态床反

应 器中试规模实验厂, 1996 年 SA SOL 公司实现了 浆态床F - T 合成技术的工业化。在国内, 山西煤炭 化学研究所承担的“煤基合成液体燃料浆态床工业 化技术的开发”项目在中试阶段取得重要进展: 2002 年建成合成油品1000t a 装置, 并通过500 小时的中 试运转, 完成全部试验验证任务。解决了合成工艺中 的浆态床的设计与放大、内构件、催化剂与液体产物 的分离和催化剂的磨损问题得到根本性的解决, 从 而突破了煤制油过程的技术经济瓶颈, 同时开发出 第一代万吨级煤制油工业软件包〔7〕。

链增长通过CO 氢化后的羟基碳烯聚合, 链终止烷基化的羟基碳烯开裂生成醛或脱 羟基聚合机理 去羟基碳烯生成烯烃, 而后再分别加氢生 成烷烃或醇。

能解释主要为直链产物和 2 甲基支链产物的形成, 但忽略 了表面碳化物在链增长中的作 用。

CO 和H2 先生成甲酰基后, 进一步加氢生

成桥式亚甲基物种, 后者可进一步加氢生 CO 插入机理 成碳烯和甲基, 经CO 在中间体中反复插

成气转化为液态烃。另外, 在F - T 合成铁基催化剂 的制备过程中, 添加一定量的 SiO 2 和A l2O 3 等结构 助剂能提高催化剂的表面积阻滞、催化剂表面活性

组分的聚集、防止烧结, 同时还可显著地提高催化剂 的机械强度, 改变活性位电子状态, 或与铁相互作用 形 成新的物相, 从而在一定程度上改善催化剂的 F - T 合成反应性能。

2007 年第 12 期 内蒙古石油化工

37

煤间接液化技术及其发展状况Ξ

徐国玉

(神华wenku.baidu.com团煤制油公司)

摘 要: 介绍了煤间接液化技术的特点, 从其原理、工艺路线、关键技术及发展现状等方面对间接液 化技术进行了详细的阐述, 指出发展煤间接液化是解决我国油品短缺的根本途径。

关键词: 煤间接液化; 浆态床反应器; 催化剂

煤直接液化的操作条件苛刻, 对煤种的依赖性 强。典型的煤直接液化技术是在450℃、150- 300 大 气压 (氢压) 左右将合适的年轻煤 (褐煤等) 催化加氢 液化, 工艺过程对设备要求高, 设备维修费用大, 产 出的油品芳烃含量高, 硫、氮等杂质需要经过后续深 度加氢精制才能达到目前石油产品的等级。 煤间接

在着径向与轴向的温度梯度, 催化剂难以控制在最 佳的反应温度, 且易因局部过热而造成催化剂烧结、 积炭, 堵塞反应管。 此外, 结构复杂、价格较高、催化 剂装卸困难也是其固有的缺点。

3. 1. 2 循环流化床 (CFB ) : 细粉催化剂在气流携带 下上升、反应, 然后在另一侧支管内旋风分离、沉降, 催化剂循环。CFB 反应器具有产量高、在线装卸催 化剂容易、反应时间长、热效率高等优点。 其缺点是

的F - T 合成工业反应器和廉价高性能的 F - T 合 成工业催化剂, 是煤液化燃料油工业化的关键。 3. 1 F - T 合成反应器

F - T 合成中每生成 1m o l 的- CH 2- 基放热约 165KJ , 同时 F - T 合成还包括生成CH 4 和生成醇等 有机含氧化物的放热反应, 而铁基催化剂上的W GS 反应也是放热反应, 因此 F - T 合成的反应器应具 有较强的移热能力, 避免催化剂失活, 降低非目的产 物CH 4 的生成。 F - T 合成中常用的反应器有下列 几类〔6〕: 3. 1. 1 列管式反应器 (T FB ) : 由圆筒形壳体和内部 竖置的管束组成, 管内填充催化剂, 管外为加压饱和 水, 利用水的沸腾蒸发移热。其主要特点是液体产物 易于收集、催化剂与重质烃易于分离等。其缺点是存

2 煤间接液化技术的原理及工艺

煤间接液化包括造气单元、F - T 合成单元、分

离单元、后加工提质单元等, 其核心是合成反应单

元。

F - T 合成反应可表示为如下形式:

(2n+ 1) H 2+ nCO →CnH 2n+ nH 2O

(1)

2nH 2+ nCO →CnH 2n+ nH 2O

(2)

CO + H 2O →CO 2+ H 2

(3)

式 (1)、(2) 为生成直链烷烃和 1- 烯烃的主反

应; 式 (3) 为生成醇、醛等含氧有机化合物的副反应;

式 (4) 是 F - T 合成体系中伴随的水煤气变换反应 (W GS 反应) , 它对 F - T 合成反应具有一定的调节

Ξ 收稿日期: 2007- 08- 12

38

内蒙古石油化工 2007 年第 12 期

同时, 铁基催化剂常通过添加电子助剂和结构 助剂来改善催化剂的寿命、强度和稳定性。 其中, 电 子型助剂能够加强或削弱催化剂与反应物之间的相

互作用。 电子型助剂主要有碱金属盐类和过渡金属 等碱金属, 研究较多〔10, 11〕的有 K、Cu、M n、Zn 等。 阳 离子对金属 Fe 起电子给予体的作用, 通过 Fe 的 3d 电子促进CO 的化学吸附, 加强Fe- C 键, 削弱C- O 键, 添加碱金属离子和过渡金属有助于控制催化剂 的选择性。 F - T 合成催化剂常通过添加过渡金属 和碱金属助剂来诱导催化剂的表面变化从而促进合

中国自 1993 年以来, 成为原油及产品净进口 国, 06 年中国原油及产品净进口 1. 45 亿吨, 对外依 存度达 47% 。国家发改委预期因中国经济和汽车需 求的高速增长, 到 2010 年, 中国原油净进口量有望 达2. 5 亿吨〔1〕。石油路线的供需矛盾日益突出, 已关 系到国家的能源战略安全。在石油替代化石资源中, 只有煤炭在近中期内可以满足与千万吨数量级的油 品缺口相匹配的需要。 煤炭是我国最丰富的燃料资

3. 2 F - T 合成催化剂 基于化学吸附热力学和动力学的考虑, 为获得

烃类产物, 要求 F - T 合成的催化剂对H 2、CO 均表 现较好的吸附性, 且对吸附态的CO 具有加氢作用, 同时具备促进链增长又有利于脱氢的高活性〔2〕。 目

前 最常用的 F - T 催化剂其金属主活性组分有 Fe、 Co、N i 以及R u 等过渡金属〔8〕。

分散, 气体与催化剂接触更加充分; ②移热效率高, 可有效避免催化剂因积碳、烧结导致的失活, 有效降 低CH 4 的产率; ③可以实现催化剂的在线更新和连 续操作; ④可以直接使用现代大型气化炉生产的低 H 2 CO 比值 (0. 6~ 0. 7) 的合成原料气, 生产操作弹

性大, 合成气单程转化率高。 比较上述几种反应器, 可知浆态床和流化床具

入和加氢形成各种碳氢化合物。

除解释直链烃形成过程外, 还 可解释含氧化合物的形成过 程, 但不能解释支链产物的形 成。

同时考虑了碳化物机理和含氧中间体缩聚 双中间体缩聚 机理, 认为甲烷的形成经碳化物机理而链

机理 增长经中间体缩聚机理。

能解释甲烷不符合 SchulzFlory 分布的原因, 但不能解释 支链产物的形成。

制造, 其催化剂开发已达到了国际先进水平。从技术

的发展来看, 间接液化合成油技术在我国将具有广

阔的市场前景。

表 1

费托合成的机理总结

机理

机理内容

备注

CO 在催化剂表面上先解离形成活性碳物 碳化物机理 种, 该物种和氢气反应生成亚甲基后再进

一步聚合生成烷烃和烯烃。

能解释各种烃类的生成, 但无 法解释含氧化合物和支链烃的 生成。

这些金属具有 d 轨道空位, 因而有接收电子能 力, 不但能与氢原子而且能与CO 中的碳原子形成 较强的吸附键, 使H 2 和CO 活化。其中R u 催化剂在 F - T 合成过程中复杂因素最少, 是最佳的 F - T 合 成催化剂, 但价格昂贵、储量不足, 仅限于基础研究。 N i 催化剂的加氢能力太强, 易形成羰基镍和甲烷, 因而使用上受到限制。鉴于上述原因, 只有Fe 和Co 是具有商业应用价值的元素。Co 基催化剂〔9〕的价格 相对较高, 且Co 基催化剂W GS 反应活性较低, 只适 合高H 2 CO 比的天然气基合成气的F - T 合成。而 Fe 基催化剂廉价易得,W GS 活性较高, 尤其适合于 低H 2 CO 的煤基合成气的 F - T 合成。

液化几乎不依赖于煤种, 并且间接液化过程的操作 条件温和, 典型的间接液化的合成过程在 250℃、15 - 40 大气压下操作。间接液化的合成技术可用于天 然气以及其它含碳有机物的转化。合成产品不含硫、

氮等污染物, 合成汽油的辛烷值不低于 90 号, 合成 柴油的十六烷值高达75, 且不含芳烃, 质量高于第四 代洁净油品〔4〕。另外, 煤间接液化在南非已形成大规 模的、盈利的产业〔5〕。 国内技术开发已产业化, 而且 包括反应器在内的所有设备和控制系统均可在国内

源, 煤通过液化技术可以制油, 其工艺包括直接液化 技术和间接液化技术〔2, 3〕。 是实现我国油品基本自

给、保障我国经济的可持续发展最现实可行的途径。 1 煤间接液化技术的优势

所谓煤间接液化, 是区别于煤直接液化而言的, 煤间接液化, 是将煤首先气化成有效成分为H 2 和 CO 的合成气, 然后合成气在催化剂作用下, 经F - T 合成反应生产有机烃类〔2〕。 而直接液化是将年轻煤 褐煤烟煤等在高温高压下直接加氢, 转化成有机烃 等化合物〔3〕。