麻纺原料的开松与除杂共27页

麻纺原料的开松与除杂

经过脱胶后的打成麻的品质指标包括: 长度及其均匀度、纤维强度、可挠度、 油性、纤维分裂度、纤维的成条性、含 杂、色泽和吸湿性等。品质指标综合反 映打成麻的可纺性能、柔软程度和表面 润滑程度,也是亚麻初步加工工艺与质 量的综合体现。

二、麻纺纺纱系统

麻纺有苎麻、黄麻、亚麻三种纺纱系统。 (一)苎麻纺纱系统 一般借用精梳毛纺或绢纺系统,只是在 设备上做局部改进。原麻先要经预处理 加工成精干麻,其纺纱流程如图1—11所 示;而短苎麻、落麻一般可用棉纺纺纱 系统进行加工。

六、牵伸

七、麻纺的粗纱加工

Байду номын сангаас

八、麻纺的细纱加工

湿式牵伸使用在亚麻纺纱时的细纱机上。 亚麻纺纱有干纺和湿纺两种方法,主要 适合亚麻等含有胶质的纤维纺纱。所谓 湿式牵伸就是在纺纱过程中,采用润湿 剂浸润粗纱,并对润湿状态下的粗纱进 行牵伸。

一、麻纤维的脱胶

(一)脱胶的目的 在田间拔取麻株后,取麻的茎,然后从 茎中获取纺织用纤维的整个过程,称为 麻的初步加工。初步加工的目的是经过 脱胶,除去生麻中含有的胶质和其他杂 质,制成柔软、松散的熟麻纤维。因此, 麻纤维初步加工的主要工作就是脱胶。

(二)脱胶的原理 脱胶有微生物(细菌)脱胶和化学脱胶两 种方法。微生物脱胶是利用微生物来分 解胶质,有两种途径。一种途径是将某 些脱胶细茵加在原麻上,细菌利用麻中 的胶质作为营养源而大量繁殖,在繁殖 过程中分泌出一种酶来分解胶质。

除了以上一些工艺外,有时工厂还采用二煮二 漂及二次打纤等工艺,以加强对胶质的去除, 提高精干麻的质量。 一般来说.只要工艺条件掌握恰当,采用的工 序越多,精干麻的质量越好。但过于冗长的工 艺流程,无疑增加了生产成本,降低了生产效 率。选择工艺的原则,应根据原麻的品质和对 精干麻的质量要求而定,生产厂还应根据设备 条件来选定具体工艺。

纺织原料的开松除杂实验

实验 1 .纺织原料的开松除杂实验一、导言原料中含有的非纤维物质统称为杂质,其中有土杂和植物性杂质。

纺织原料的开松除杂实验是检验纺纱准备工序加工工艺和开松除杂设备机械性能的基本方法,是生产厂常规试验项目之一。

其基本原理是用手扯法或杂质分析仪分析法确定纺纱原料的含杂率,并以此为基础测定开松设备的除杂效率;用开松前后纤维的单位体积重量之比确定原料的被开松程度,用以衡量和调整开松设备的工艺参数。

二、实验目的与要求通过实验了解和掌握杂质分析仪的使用和纺纱原料含杂率的测定方法;了解和掌握开松除杂效率的测定以及纤维开松程度的测定方法。

三、实验设备与用具1、 开毛机或开清棉联合机;梳棉机或梳毛机;杂质分析仪。

精度为0.1g 的天平。

2、 特制开松度测量容器,该容器要求容积为1m ³,内壁光滑,侧面开一竖直长槽,槽内镶嵌透明刻度尺。

3、 未开松原料若干。

四、实验内容1、手抖法测定原料含杂率(1)取样 从原料包中随机抽取50g 为一个子样,用试样袋或试样盒装好待用。

注意勿丢失土杂。

每次试验至少取三个子样。

以三个子样的平均测试值为测定结果。

(2)手扯开松 将每个试样分别用手仔细撕扯,抖落并收集土杂。

每个子样全部撕扯后称取重量,然后进行第二次撕扯和第二次称重。

如此反复,直至前后两次所称重量之间差异在1%以内,则认为土杂已完全抖落。

最后将所收集的土杂称重,记录数据。

2、机测法测定原料含杂率(1)取样 从原料包中随机抽取50g 为一个子样,用试样袋或试样盒装好待用。

注意勿丢失土杂。

每次试验至少取三个子样。

以三个子样的平均测试值为测定结果。

(2)机测 启动杂质分析仪,将50g 试样平铺于给棉台上均匀喂入给棉罗拉,经锡林梳理和气流分离,使原料与杂质分别进入前后储仓,然后分别收集称重计算。

在喂入过程中将可见的棉柴、棉籽等粗杂质随时捡出单独存放,留待与机拣杂质一同称重计量。

每份试样开松2次。

3、原料开松程度的测定 评价原料开松程度一般有三种方法。

2_第二章 开 清

一般可归纳为两种情况:

(1)一个角钉机件对棉块开松,即A点 (2)两个角钉机件对棉块开松,即B、C、D三点。

2013-7-27

纺织工程教研室

(一)开松作用

纺 纱 学 1、单一角钉机件的扯松作用

角钉尖端受到三个力:

混 棉 机 的 作 用

纺 纱 学

第二章 开 清

(开松与除杂)

内容与要求

纺 纱 学

内容

开松除杂(清棉)工序的任务 抓棉机、 混棉机 、 开棉机 、清棉机 的作用 开清棉机械的联接、联动和组合

棉卷(层)的质量控制

了解开松、除杂、混和的目的和要求;开松、 除杂、混和流程的一般组合方法;一般工艺参 数的调节方法。 掌握开松、除杂、混和的基本原理、实现方法 及内在关系及主要工艺参数。

棉风机(2台)——FA171型清钢联喂棉装置

10/115 2013-7-27 纺织工程教研室

二、开清棉机械分类和排列组合

纺 纱 学 瑞士立达(Rieter)的清梳联

往复抓棉机一单轴流开棉机一多仓混棉机一精清棉机一梳棉机

概 述

11/115

2013-7-27

纺织工程教研室

第二节

抓棉机械

实现喂棉自动化 使原棉初步开松、混和

二、往复式抓棉机的结构、作用

纺 纱 学 抓棉原理

抓 棉 机 械

20/115

2013-7-27

纺织工程教研室

三、影响抓棉质量的因素

纺 纱 学 (一)撕扯、开松作用

对原棉的抓取角α,经过理论分析,由下式决定 α

抓 棉 机 械

t 1 t g t 1

开松与除杂

Ji=J等于作用于须丛上所有部分上的冲 量和:

J Ji Pit (Pi )t Pt

式中: P —整个须丛上的打击力; Pi—小段须丛上的打击力; △t—打击时间。

• J随着打击力P的增加而增大,随着打手速度的提高,打击力将增加, 开松作用加强,但易损伤纤维并且杂质容易破碎。因此,根据打手 的位置和形式开松强度要适当配置。

2. 打击次数

打击次数是指喂入的单位纤维层上受到刀片的打击次数。 设打手每次撕扯下的纤维束重量为G(g),则:

G Vn Tt a n 1000

握持扯松(分割) 握持打松(打击)

(一)握持状态下的扯松

1. 握持分割作用过程

开绵机

图4-4 纤维在喂棉刺辊、持棉刀、开绵锡林间的受力情况

P1 —喂入机构对纤维的控制力 P2 —锡林对纤维的抓取力

P束 —纤维束强力

P纤 —纤维强力

当 P2 P1 P束 ,须丛头端被梳理; 当 P2 P束,P1 P束 ,须丛被一分为二; 当 P束 P2 P1 ,整束纤维被锡林带走,开松不良; 当 P2, P1 P束 P纤,部分纤维被拉断。

第四章 开松与除杂 第一节 开松除杂的目的与开松

第一节 开松除杂的目的与开松(1)

一、开松除杂的目的要求

(一)目的

1. 开松:将大块(束)纤维松解为小块(束); 2. 除杂:初步除去(大)杂质; 3. 混合:纤维间初步混合; 4. 均匀:制成一定规格的卷装或用气流输送到下道工序。

(二)要求

1. 开松过程:遵循“先缓和后剧烈、渐进开松、少碎少破” 的原则;

式中:Vn—喂给罗拉线速度(m/min); Tt—喂入纤维层线密度(tex); a —打手刀片数; n —打手转速(r/min);

纺纱机械除杂

(3) 控制进风方向和路线 原则上落杂区少补风,回收区多补风; 一般采用将车肚隔开,形成“死箱”和“活箱”; “死箱”为主要落杂区; “活箱”为棉纤和小杂回收,大杂落出; 增加前、后进风量,或减少侧面进风,落杂区扩大,反之,落杂区变小。

③ 撕扯分离排杂:棉块受到打手与尘棒的撕扯开松,使杂质与纤维分 离而靠自重由尘棒间落下。

①打击排杂

②冲击排杂

③ 撕扯分离排杂

清棉机

(4)影响开松除杂的因素

① 打手与尘棒隔距 隔距 ,开松除杂效果好。

② 尘棒间隔距 隔距 ,开松除杂好,但落纤多。

③ 清除角 ,打手与尘棒作用强,开松除杂作用好,对纤维托持差。

果好; (2)圆形尘棒:多用于长纤维及毛纺工程的开棉机上。

2. 三角形尘棒及其配置

(1)尘棒结构(三角尘棒)

① 顶面(abef):托持面,托持纤维作用; ② 工作面(acdf):撞击棉块与杂质,反射作用; ③ 底面(bcde):与下一根尘棒工作面构成尘棒隔距,形成排杂通道;

④ 清除角 :与开松除杂及顶面托持作用有关;

-

sin1 R

Rr sin 1 R

Rr

• 图中R为打手半径,r为打手与尘棒间的平均隔距。

(二)打手室气流控制与除杂

图4-18 豪猪开棉机打手室纵向气流压力分布

(二)打手室气流控制与除杂

1. 打手室气流规律

(1) 目的:使气流的运动利于杂质下落,好纤维前进,从而达到节 约成本,提高质量的目的。

(2) 规律:气流在管道内流动,在任意截面都应该满足

流入的Q1' Q1'' Q3

式中: Q2 — 风扇的吸风量;Q1' —打手产生的风量 Q1'' —尘棒的排风风量;Q1' Q1'' —打手的剩余风量 Q3 — 补入的风量补风量:

纺织原料的初加工讲课文档

3、检验

中国分级是按:成熟度、色泽、轧棉质量 细绒棉分七级,长绒棉分五级。

美国按色泽、强力、长度、细度及成熟度(马 克隆值)等分级,采用大容量快速仪HVI检验 原棉所有指标。

现在九页,总共二十九页。

五、含糖棉的处理

(一)喷水给湿法

利用给湿将原棉中糖分水解。给湿后堆放24小时,室温20-25℃, 含水10%。

纺织原料的初加工

现在一页,总共二十九页。

第一节 轧棉

一、轧棉——把籽棉上的纤维和棉籽分离开。 要求:

1.保护原料的原有性质;

2.清除杂质;

3.按照不同品种、等级,分别打包、编批。

衣分率=(原棉量/籽棉量)×100%。

现在二页,总共二十九页。

二、轧花方法及特点

(一)皮辊轧花---皮辊棉

利用皮辊与棉纤维的接触牵引,使纤维与棉籽分离。 特点:转速低、作用柔和、不易轧断纤维,棉结、索丝等

疵点少,原棉含杂多,短绒多。

(二)锯齿轧花---锯齿棉

利用锯齿钩拉纤维,使纤维与棉籽分离。 特点:转速高、作用剧烈、容易切断纤维,易产生

棉结、索丝等疵点,(有排杂系统)原棉含杂少, 短绒率低,棉松散。

现在三页,总共二十九页。

现在四页,总共二十九页。

现在五页,总共二十九页。

三、轧工质量检验 质量标准 (一)观察轧出原棉的外观

现在十八页,总共二十九页。

四、精干麻品质评定 1、内在品质:粗细、强度、回潮率、含油率、 残胶率。 2、外观品质:长度、色泽、气味、手感、疵点。

现在十九页,总共二十九页。

第四节 蚕丝精练

一、原料的成分组成 丝素、丝胶、色素、蜡质、碳水化合物、无机

物、油脂。 二、精练原理 (一)化学精练 1、皂碱精练:加肥皂等表面活性剂、 Na2CO3

麻纺东华大学纺纱学

10

二、麻纺纺纱系统

麻纺有苎麻、黄麻、亚麻三种纺纱系统。 (一)苎麻纺纱系统 一般借用精梳毛纺或绢纺系统,只是在设 备上做局部改进。原麻先要经预处理加工成 精干麻,其纺纱流程如图1-11所示;而短苎 麻、落麻一般可用棉纺纺纱系统进行加工。

11

12

(二)亚麻纺纱系统 亚麻纺纱的原料是打成麻,利用亚麻 长麻纺纱系统加工,其纺纱流程如图1-12 所示,其中,长麻纺的粗纱要经过煮练后 再进行细纱加工。长麻纺的落麻、回麻则 进入短麻纺纱系统,其流程如图麻 干茎,而对于在浸渍(讴麻)过程中所产生 的质量很差且紊乱不堪的干茎,可以直接 经过短麻处理机械处理后,制得亚麻粗麻 (短纤维)。 由上可见,亚麻的干茎,经过初步加工 后,基本上可得到两种形式的产品,即长 的打成麻和短的粗麻(短纤维)。

9

经过脱胶后的打成麻的品质指标包括: 长度及其均匀度、纤维强度、可挠度、油性、 纤维分裂度、纤维的成条性、含杂、色泽和 吸湿性等。品质指标综合反映打成麻的可纺 性能、柔软程度和表面润滑程度,也是亚麻 初步加工工艺与质量的综合体现。

17

四、麻纺和绢纺原料的梳理

麻纺原料是在栉梳机上梳理的。 绢纺原料是在绢纺梳绵机上梳理的。

18

五、精梳

栉梳机和绢纺梳绵机的操作中有一部分 仍然为手工操作,工人的劳动强度大,因 此在部分麻、绢原料的加工中已经广泛借 用毛型精梳机。 麻纺和绢纺精梳前的配套工序基本同于 毛精纺的上述工序,但一般在麻、绢纤维 加工时,因纤维伸直状态好,前准备工序 采用二道针梳机,其中,头道工序有时使 用双胶圈并条机。

13

14

15

(三)黄麻纺纱系统 黄麻纺纱的工艺流程为:原料→原料 准备→ 梳麻→并条→细纱。 综上所述,不同纺纱系统的加工设备各 异,但所有的纺纱过程都需经过开松、除 杂、混和、梳理、牵仲、加捻设备的加工。

纺织行业纺织原料的开松除杂实验

(纺织行业)纺织原料的开松除杂实验(纺织行业)纺织原料的开松除杂实验一、实验目的1.了解纺织原料的开松和除杂的原理和方法;2.掌握开松和除杂设备的操作和维护;3.分析开松和除杂对纺织原料质量的影响。

二、实验原理在纺织行业中,原料的开松和除杂是非常重要的工序。

开松是指通过机械作用,将纺织原料中的块状、团状物料松散成细小的纤维束,并去除其中的杂质。

除杂是指通过物理或化学方法,将纺织原料中的杂质分离出来,以保证原料的质量和纯度。

开松和除杂的原理主要包括以下几个方面:1.机械作用:通过机械力的作用,使纺织原料松散,并使杂质与纤维分离;2.气流作用:利用气流的作用,将杂质从纤维中吹走;3.静电作用:利用静电的作用,使杂质与纤维分离;4.化学作用:利用化学药剂的作用,使杂质与纤维分离。

三、实验步骤1.准备原料:选择一定量的纺织原料,如棉花、羊毛等;2.开松处理:将原料放入开松机中,进行开松处理。

开松机的转速、作用时间等因素会影响开松效果;3.除杂处理:将开松后的原料放入除杂机中,进行除杂处理。

除杂机的种类、作用时间等因素会影响除杂效果;4.分析结果:对处理后的原料进行质量分析,包括纤维长度、细度、强度等指标,以及杂质的含量等;5.实验总结:根据实验结果,分析开松和除杂对纺织原料质量的影响,并提出改进意见。

四、实验结果与分析1.开松效果:经过开松处理后,原料中的块状、团状物料被松散成细小的纤维束,纤维的长度和细度得到了改善。

开松机的转速和作用时间对开松效果有影响,转速越高、作用时间越长,开松效果越好。

但是,过高的转速和作用时间会导致纤维损伤增加,影响原料质量。

2.除杂效果:经过除杂处理后,原料中的杂质含量明显降低,纤维的纯净度得到了提高。

除杂机的种类和作用时间对除杂效果有影响。

不同种类的除杂机适用于不同类型的杂质,作用时间越长,除杂效果越好。

但是,过长的作用时间会导致纤维损伤增加,影响原料质量。

3.纤维质量:经过开松和除杂处理后,纤维的长度、细度和强度等指标均得到了改善。

开松与除杂pdf

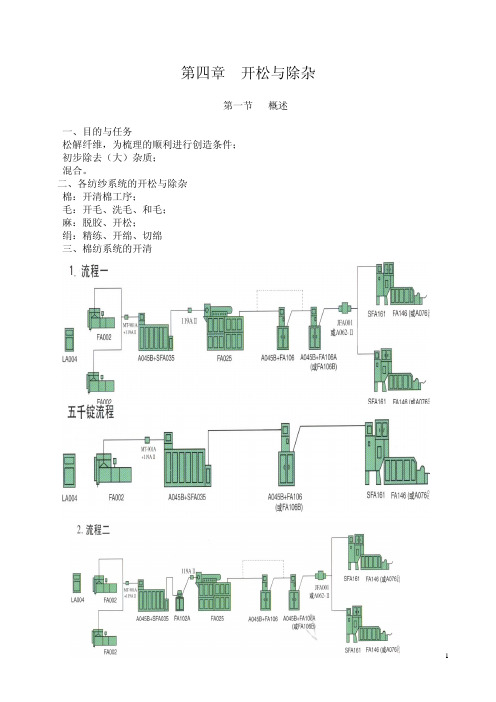

第四章开松与除杂第一节概述一、目的与任务松解纤维,为梳理的顺利进行创造条件;初步除去(大)杂质;混合。

二、各纺纱系统的开松与除杂棉:开清棉工序;毛:开毛、洗毛、和毛;麻:脱胶、开松;绢:精练、开绵、切绵三、棉纺系统的开清立达(Rieter)的清梳联看流程主要是给学生一个概念1。

开清方法:根据机器类型1)棉箱型:角钉2)滚筒型:大滚筒、滚筒轴流3)打手型:豪猪、翼式、梳针、综合式根据作用形式1)自由开松2)握持下刀片打法:3)握持下梳针梳理(4)打手与尘棒抨击相结合2、开清效果评定(1) 开松度只有很好地开松才能很好地除杂、均匀混合。

开松度是衡量开清工序的重要指标。

开松度的测定方法:棉条重量、大小、孔隙度等。

(2)开松除杂效果的评定落物率=落物重量/喂料重量×100%落物含杂率=落物中杂质重量/落物重量×100%落杂率=落物中杂质重量/喂料重量×100%除杂效率=落物中杂质重量/喂料中杂质重量×100%=(落物率×落物含杂率)/喂入料含杂率=落杂率/喂入料含杂率×100%(喂入料含杂率=喂入料中杂质重量/喂料重量×100%)落物含纤率=落物中纤维重量/落物重量×100%.重点掌握开松的作用,开松除杂效果评定方法,开松所处的工序第二节开松分自由状态下的开松和握持状态下的开松二类一、自由状态下的开松可分扯松和打松以棉为例:FA002抓棉机;FA016自动混棉机;FA104六滚筒开棉机;FA113单轴流开棉机等1、扯松(P--棉堆重量, F――棉堆水平作用力, A――角钉撕扯棉块受到的反作用力, α――角钉与帘子间夹角,β――帘子倾斜角作用力分解成沿角钉方向的力S,垂直角钉方向的力N。

S=Pcos(α-β)+Fsin(α-β)+AcosαN=P sin(α-β)-F cos(α-β)+Asinα棉块沿角钉运动的力(克服摩擦阻力)S'=S-μN. 代表角钉抓取原料的能力,应尽量大。

纺纱的基本流程

纺纱的基本流程纺纱原就属于一项非常古老的活动,自史前时代以起,人类便懂得将一些较短的纤维纺成长纱,然后再将其织成布。

纺纱:用物理或机械的方法将纺织纤维纺成纱线的过程。

纺纱的基本原理01开清棉(清花)△直行式抓棉机主要任务开松——将压紧的化纤包中的块状纤维开松成小块或小纤维束。

除杂——除去原料中的部分杂质。

混和——将各种性质的纤维均匀混和。

成卷——制成均匀的化纤卷供梳棉工序使用。

02梳棉将棉卷喂入梳棉机,经梳理后获得棉条。

△开清工序产生的棉卷喂入到梳棉机主要任务梳理——获得单纤维除杂——清除杂疵、短绒混和——进行单纤维间的混和成条——制成均匀的棉条03并条为改善条子的均匀度,将6~8根条子并合喂入并条机,经罗拉牵伸获得1根条子。

主要任务匀整——改善棉条的条干均匀度,以便得到更均匀一致的纱线;平行——力求棉条内的纤维更加伸直与平行;混合——将各种纤维按要求混合;成条——按要求成条状盛装在棉条桶内,以便下道工序生产。

04粗纱主要任务牵伸——将条子抽长拉细成为粗纱。

加捻——给粗纱加上一定的捻度,提高粗纱强力。

卷绕——将加捻后的粗纱卷绕在筒管上。

05细纱主要任务牵伸——将粗纱牵伸到所要求的特数。

加捻——给牵伸后的纱条加上一定的捻度,使之具有一定的强力、弹性和光泽。

卷绕——卷绕成管纱,便于运输和后加工。

06后加工(络筒、并纱、捻线)主要任务改善产品的外观质量通过烧毛、上蜡、络筒等去除纱疵和棉结杂质,改善条干均匀度和光洁度等。

改变产品的内在性能通过并纱、捻线等提高成纱的强力。

稳定产品的结构状态主要稳定纱线捻回制成适当的卷装形式便于运输、储存和进一步加工,如制成筒子纱、绞纱或打成大包、小包等。

▲络筒:1. 接长纱线,以增加纱线的卷装容量,提高后续工序的生产效率。

2. 清除纱线上的疵点、杂质,改善纱线的品质和强力。

▲并纱:两根或两根以上的单纱并在一起。

▲捻线:并合在一起纱,加上一定捻度,加工成股线。

纺纱工艺系统为了获得具有不同品质标准的纱线,对于不同的纤维材料,应采取不同的纺纱方法和纺纱系统。

纺织原料的开松除杂实验

纺织原料的开松除杂实验纺织原料开松除杂实验是纺织工业生产中不可或缺的一个重要环节。

本文将从纺织原料的定义、开松除杂的原理、实验步骤以及实验结果等方面对此进行探讨。

一、纺织原料的定义纺织原料是指各种天然纤维和化学纤维,如棉、麻、毛、丝、韧皮纤维、人造纤维等,它们是纺织品的制造源头,对纺织品的质量、性能及成本起着决定性作用。

二、开松除杂的原理开松除杂是一种用机械或物理方法对原料进行清理的技术。

纺织原料在采摘、收割、剥离等过程中会混入杂质,如土壤、细小的皮屑、果实残渣、石子等。

这些杂质不仅会影响纺织品的成色、成分和触感等,而且会导致机械上的损坏和带来后续工序的不便。

因此,对纤维原料进行开松除杂处理非常必要。

开松除杂的原理是通过机械运动产生的气流、冲击等力量将原料中的轻杂质、重杂质和毛屑分离出来。

重杂质如石子、土块等,则需要通过压杆、振动筛、磨盘等方式进行去除。

三、实验步骤1. 准备实验所需材料和器械,如原料样品、开松除杂机、筛网、清扫刷等。

2. 将原料样品平铺在开松除杂机的进口位置,打开开松除杂机并调整合适的开松除杂参数。

3. 随着机器的运转,原料样品在机器内不断移动,受到气流冲击的轻杂质被吹散排出,重杂质则被挤压,通过筛网排斥在外。

4. 处理完成后,用清扫刷清理机器内部和筛网上的残留物,并对杂质去除率进行测试。

四、实验结果开松除杂实验的结果可以用去除率来衡量。

通过实验可以发现,开松除杂可以有效去除原料样品中的杂质,提高原料品质,增加织物的牢度和强度。

同时,合适的操作参数调节也会对结果产生影响,比如,过高或过低的气流速度会导致原料的损坏和杂质的残留等问题。

因此,实验中需要不断进行调整和验证,找到最佳的操作方法。

综上所述,开松除杂是纺织工业生产中不可或缺的一个重要环节。

通过开松除杂处理,可以有效去除原料中的杂质,提高纺织品的质量和品质,同时也成为纺织工业优化生产的关键技术之一。

纺纱学第四章 开松与除杂

第二节

开松

开松

一、开松分类及开松过程

自由开松

握持开松

自由撕松

自由打击

二、影响开松作用的因素

三锡林开毛采用下列评定方法 : 1.重量法 2.比容法 3.速度法 4.气流法

第三节 除杂原理

一、机械除杂 机械除杂是伴随着打手机械的开松 作用同时进行的。随着开松作用的不断 完善,杂质去除愈彻底。

二、各纺纱系统的开松与除杂

纺纱系统分为棉纺系统 ,毛纺系统 , 麻纺系统 ,绢纺系统 ,根据纺纱系统不同 其开松与除杂方法也有差异. 棉纺系统的开松除杂主要是在开清棉工 序完成的 ;毛纺系统开毛机械对毛块进行开 松,并最大限度地去除砂土、粪污等杂质, 以减轻洗毛的负担 ;麻纺系统首先需对苎麻 精干麻进行初步开松,遵循逐渐梳理的原则 ; 绢纺系统必须先进行开绵除杂 ,开绵的任务 是在开绵机上完成的。

二、气流除杂

三、除杂效果评定

评定 指标

落物率

落物 含杂率

落杂率

除杂 效率

落物含 纤维率

一开松分类及开松过程第二节开松开松自由开松握持开松自由撕松自由打击二影响开松作用的因素三锡林开毛动作示意三开松效果开松效果一般采用下列评定方法

第四章

开松与除杂

第一节 开松除杂的目的

一、开松除杂的目的要求 开松除杂的目的是将原料包中压紧的纤维松解,通 过开松作用,使大块纤维变成小块或小束,为后工序的 梳理创造条件。在开松的过程中应遵循“先缓和后剧烈、 渐进开松、少碎少破”的工艺原则。

麻纺实习报告

实习报告实习单位:XX麻纺厂实习时间:2023年6月1日至2023年6月30日实习内容:在实习期间,我主要了解了麻纺厂的生产流程、产品加工工艺以及相关的设备操作。

麻纺厂的生产流程包括原料准备、开松、梳理、并条、粗纱、细纱、络筒、整经、浆纱、织造等环节。

我跟随车间主任和技艺员参观了各个车间,并详细了解了每个环节的操作流程和工艺要求。

在原料准备环节,我了解到麻纤维的来源和加工过程。

麻纤维主要来自麻植物的皮层,经过浸泡、煮练、漂白等工序处理后,使其具有良好的可纺性和服用性能。

在开松环节,我了解到开松机的作用是将麻纤维进行开松,使其更加均匀和柔软。

梳理环节是通过梳理机对麻纤维进行梳理,使其更加整齐和纯净。

并条环节是将多股麻纤维并合在一起,形成较粗的纱线。

粗纱环节是通过粗纱机将并合后的麻纤维纺成较粗的纱线。

细纱环节是通过细纱机将粗纱进行进一步纺制,形成细纱。

络筒环节是将细纱进行络筒,便于后续的织造环节。

整经环节是对细纱进行整经,使其更加整齐和均匀。

浆纱环节是对整经后的纱线进行浆纱,增加其强度和耐磨性。

织造环节是通过织机将浆纱进行织造,形成麻布。

在实习过程中,我还了解了相关设备的操作方法。

例如,开松机的操作要点是控制好纤维的湿度,避免纤维粘连。

梳理机的操作要点是调整好梳理机的速度和梳理刀片的间隔,保证纤维的梳理效果。

粗纱机的操作要点是控制好纱线的张力,避免断纱和松纱。

细纱机的操作要点是调整好细纱机的转速和纱线的张力,保证细纱的质量。

络筒机的操作要点是熟练掌握络筒机的操作技巧,保证纱线的整齐和均匀。

整经机的操作要点是调整好整经机的速度和张力,保证整经的效果。

浆纱机的操作要点是控制好浆料的配比和浆纱的速度,保证浆纱的质量。

织机的操作要点是熟练掌握织机的操作技巧,保证麻布的质量和产量。

通过实习,我深刻了解了麻纺厂的生产流程和产品加工工艺,掌握了相关设备的操作方法。

我认识到麻纺生产需要严格控制各个环节的质量,从原料准备到成品织造,每个环节都对产品的质量起着关键作用。