水泥砼路面面板开裂与断板的深层次原因分析

水泥混凝土路面断板原因与处治

水泥混凝土路面断板原因与处治首先,施工不当是导致水泥混凝土路面断板的一个主要原因。

施工不规范、压实不够、温度控制不当等都会引起路面内应力不均匀,从而导致裂缝的产生。

因此,在施工过程中,要加强现场管理,保证施工质量。

一方面,要合理安排施工工艺流程,保证水泥混凝土的浇筑、振捣、均匀抹平等各个环节的质量;另一方面,要严格控制施工温度,尤其是在高温季节,要采取降温措施,避免高温引起的开裂问题。

其次,材料问题也是导致水泥混凝土路面断板的一个重要原因。

材料质量不达标或者搅拌比例不当都会导致路面强度不够,容易产生裂缝。

因此,在选择材料时,要确保材料达到相应的标准,并严格按照配比进行搅拌。

尤其是在冬季施工时,要注意控制水泥用水量,避免过量的用水导致的裂缝问题。

此外,基础不牢固也是水泥混凝土路面断板的一个常见原因。

基础不牢固会导致路面下沉、变形,产生应力不均匀从而引起断裂。

因此,在施工前要进行充分的勘察与设计,确保基础有足够的承载能力,而且要适当加固软弱地层,避免地基下沉问题。

最后,环境因素也是导致水泥混凝土路面断板的重要因素。

比如,温度变化、地震等都会对路面产生一定的影响。

因此,在设计和施工路面时,要充分考虑周围环境因素的影响,采取一些措施进行防护和加固。

比如,在建筑物周围,可以设置伸缩缝,以吸收建筑物的位移变化;在地震高发地区,要采取抗震设计,增加路面的韧性和延性。

针对水泥混凝土路面断板问题,可以采取以下一些治理措施。

首先,可以通过局部修补的方法,对路面断裂处进行修复。

局部修复可以采取填充材料、补充较强的水泥浆浇注等方法,将断裂处恢复到原有的强度。

其次,对于断板严重的路段,可以进行整体翻修。

这时可以通过钻孔灌浆或者施工新的水泥混凝土层等方法,对整个路面进行加固和修复。

此外,还可以采取定期检测维护的方法,对路面进行常规巡检,及时发现问题,并进行及时维修,以确保路面的安全和稳定。

综上所述,水泥混凝土路面断板的原因较多,包括施工不当、材料问题、基础不牢固、环境影响等。

浅析水泥混凝土路面断板原因预防及处理措施

浅析水泥混凝土路面断板原因预防及处理措施水泥混凝土路面是我们日常出行中最常见的路面类型之一,但由于各种原因,水泥混凝土路面可能会出现断板现象。

这种情况不仅影响交通通畅,还会给行人和车辆带来安全隐患。

对水泥混凝土路面断板原因进行分析,提出预防和处理措施,对于保障交通安全和延长路面使用寿命具有重要意义。

一、水泥混凝土路面断板原因1.1 材料质量问题水泥混凝土路面的断板往往与材料质量有关,水泥、砂、碎石等原材料可能存在杂质或掺假,而且在应用过程中没有进行严格的质量控制,导致材料的质量不稳定,从而引起路面断裂。

1.2 设计不当水泥混凝土路面的设计参数包括路面厚度、质量等,如果设计参数选择不当或者设计质量不达标,那么在使用过程中就会出现路面开裂的情况。

1.3 施工技术问题水泥混凝土路面的施工技术包括配料、搅拌、浇筑、养护等环节,如果这些环节中有一环出现问题,就可能导致路面出现断裂。

1.4 环境因素气候变化、气温变化、水土化学腐蚀等环境因素也会影响水泥混凝土路面的使用寿命,长期的环境侵蚀也是导致路面断板的原因之一。

2.1 严格控制原材料质量在使用水泥、砂、碎石等原材料时,需要严格把关,确保原材料的质量达标,避免杂质和掺假,保证路面材料的稳定性。

2.2 加强路面设计在进行水泥混凝土路面设计时,需要充分考虑道路使用的地理环境、交通负荷等因素,制定合理的设计参数,以确保路面的使用寿命和稳定性。

2.3 优化施工工艺在水泥混凝土路面的施工过程中,需要加强施工工艺的优化和控制,保证配料、搅拌、浇筑、养护等环节的质量,避免出现施工质量问题。

2.4 加强环境保护在水泥混凝土路面使用过程中,需要加强对路面环境的保护,避免酸雨侵蚀、化学腐蚀等因素对路面的影响,延长路面的使用寿命。

2.5 定期检查维护定期对水泥混凝土路面进行检查和维护,发现问题及时处理,包括修补裂缝、加固路面等,以保证路面的安全性和稳定性。

3.1 裂缝封闭对于出现裂缝的路面,需要及时进行裂缝封闭,防止裂缝进一步扩大,并根据裂缝的大小和深度选择适当的封闭材料进行修复。

水泥混凝土路面断板原因分析及防治措施

水泥混凝土路面断板原因分析及防治措施水泥混凝土路面断板是指在使用过程中出现的路面开裂现象,主要原因有以下几点:1. 路面设计不合理:在路面设计过程中,如果没有充分考虑到路面的荷载和变形特性,可能会造成路面断板。

如果路面的厚度不够,无法承受交通荷载,就容易出现断板现象。

2. 施工质量不达标:水泥混凝土路面的施工质量也是导致断板的一个重要原因。

如果施工过程中没有严格控制混凝土的配制比例和浇筑工艺,就容易出现断板现象。

如果在浇筑过程中没有充分振捣混凝土,也会导致路面强度不均匀,从而出现断板。

3. 自然环境因素:水泥混凝土路面的断板也会受到自然环境因素的影响。

气温的变化会导致路面的热胀冷缩,从而产生裂缝。

降雨会造成路面下沉和水浸,加剧断板的发生。

为了防止水泥混凝土路面断板的发生,可以采取以下措施:1. 加强设计:在路面设计过程中,需要充分考虑交通荷载、材料特性以及自然环境因素等因素,以确保路面的设计满足实际需求。

还可以采用一些特殊的设计手段,如设置伸缩缝、加强支撑等,来减少路面断板的发生。

2. 严格控制施工质量:在施工过程中,需要严格按照规范要求进行混凝土的配制和浇筑工艺。

要加强对振捣过程的监控,确保混凝土的浇筑质量和强度均匀。

3. 做好养护工作:水泥混凝土路面在浇筑完毕后需要进行养护,以提高其强度和耐久性。

养护工作可以包括加强对路面的保湿、覆盖防护层、控制交通负荷等措施,以减少路面断板的风险。

应加强对水泥混凝土路面的定期检查和维护,及时发现并修复裂缝,以延长路面的使用寿命。

对于在特定环境条件下易出现断板的情况,可以采用改善路面结构、选择更合适的材料等方式来防治断板问题。

水泥路面断板和裂缝成因分析及预防措施

水泥路面断板和裂缝成因分析及预防措施一、水泥路面断板和裂缝的成因1. 材料原因水泥路面是由水泥、砂、石和一定数量的添加剂等原材料混合后浇铸而成的。

如果材料质量不稳定、材料配合不当或者添加剂使用不当,就会造成路面强度不足、塌陷、开裂等问题。

2. 设计原因水泥路面的设计与建设需要考虑多因素,如车流量、车重、交叉口等,如果设计不合理或者实施不到位,就会导致路面过度负荷、不均匀等问题。

3. 环境原因湿润的气候或者干燥的气候、温度、地下水位等环境因素都可能导致路面不稳定,损坏。

4. 使用原因长时间高强度的车辆、超载和频繁的车辆经过水泥路面,会造成路面的振动、震动,导致水泥路面断裂和裂缝。

二、水泥路面断板和裂缝的预防措施1. 材料方面:选择质量稳定、适宜的原材料,保证材料配比的合理性,使用适当的添加剂加强路面的强度和稳定性。

2. 设计方面:在进行路面设计时,需要充分考虑到车流量、车重、交叉口、路面结构等多种因素。

并提前进行高精度的地形勘察,确保路表均匀、平整,以避免路面的过度负荷和不均匀破损。

3. 施工方面:在施工前,对路面进行清理,清除表面水泥沉淀、尘土和油脂等脏污物质,并保证路面干燥。

选用合适的施工工艺和施工方式,注重路面的密实性和厚度要求。

在湿润气候或者温度过高时,需要采取保温和控制温度的措施,以确保路面的合理强度和稳定性。

4. 维护方面:在使用水泥路面时,需要注意减少超载和高强度车辆的进入,定期检查路面状态,及时清理路面上的水或沙石,以维护路面的平整和稳定。

同时在发现已有水泥路面断裂和裂缝时,应及时进行维修、修补以避免进一步扩大损坏。

总之,要保证水泥路面的质量,需要从材料、设计、施工、使用和维护等多个方面全面考虑,采取合适的预防措施,以确保水泥路面的强度、稳定性和耐久性,最大限度的延长道路使用寿命。

水泥混凝土路面断板原因分析及防治措施

水泥混凝土路面断板原因分析及防治措施水泥混凝土路面断板是指路面出现裂缝或断裂的现象,其症状表现为路面局部或整体裂缝、断裂。

这种情况会严重影响道路的使用寿命和安全性,因此需要对其原因进行分析,并采取相应的防治措施。

一、原因分析1. 温度变化:路面受到日夜温差的影响,会发生收缩和膨胀,这种温度变化会导致路面发生裂缝和断裂。

2. 基础不稳定:若基础层不坚实、夯实不到位,容易发生下沉和变形,进而导致路面的断裂。

3. 设计不合理:路面的设计不合理,如单位厚度过薄、缺乏承载能力,也容易导致断裂。

4. 频繁车辆冲击:频繁的重型车辆通行会对路面产生较大的冲击力,长时间下来容易导致路面疲劳断裂。

5. 施工质量问题:施工过程中若存在混凝土浇筑不均匀、振实不到位等问题,会影响路面的质量,进而导致断裂。

二、防治措施1. 设计合理:在路面设计阶段,要对道路的承载能力和使用寿命进行准确评估,保证路面的设计厚度和强度符合标准要求。

2. 加强基础处理:在路面施工前,要对基础层进行充分的加固和处理,确保基础的稳定性和承载力。

3. 控制温度变化:可以通过设置伸缩缝、冷缝等控制温度变化对路面产生的影响,减少温度变形带来的断裂问题。

4. 加强养护:对新铺设的路面,特别是在施工结束后的一段时间内,要进行养护和维护,保持路面的湿润和稳定性,避免地面开裂。

5. 增加耐久性及抗疲劳性:可以通过在混凝土中添加合适的添加剂,增加混凝土的耐久性和抗疲劳性,延长路面使用寿命。

水泥混凝土路面断板的原因可以归结为温度变化、基础不稳定、设计不合理、频繁车辆冲击和施工质量问题等。

为了预防和治理这一问题,应采取合理的设计、加强基础处理、控制温度变化、加强养护和增加耐久性等措施。

这些措施能够提高路面的承载能力和使用寿命,保证交通的安全和顺畅。

水泥混凝土路面断板原因分析及防治措施

水泥混凝土路面断板原因分析及防治措施水泥混凝土路面是道路建设中常见的路面材料,它具有强大的承载能力和耐久性,但在实际使用过程中,随着时间的推移,水泥混凝土路面可能出现断裂、断板等问题,影响道路的使用和安全。

这些问题可能是由于多种原因造成的,下面将对水泥混凝土路面断板原因进行分析,并提出相应的防治措施。

一、断板原因分析1.设计施工不合理水泥混凝土路面的设计施工不合理可能是导致断板的原因之一。

路面的厚度不足,或者没有充分考虑到路面的承载能力和抗压性能,都可能导致路面断裂。

施工时的温度、湿度、施工工艺等因素都可能影响路面的质量,从而导致断板问题的出现。

2.材料质量问题水泥混凝土路面的材料质量直接关系到路面的使用寿命和质量。

如果选用的水泥、骨料等原材料质量不合格,或者掺假掺杂,都可能影响路面的抗压能力和耐久性,进而导致路面断裂。

3.自然环境因素自然环境因素也是造成水泥混凝土路面断板的原因之一。

气候变化、温差变化、雨水渗透等因素都会对路面造成影响,导致路面开裂、断裂。

尤其是在寒冷地区,温度变化较大,结冰融化的循环作用会对路面造成不利影响。

4.车辆荷载水泥混凝土路面是用于承载车辆荷载的,而过重的车辆荷载可能超过路面的承载能力,导致路面开裂、变形,从而出现断板问题。

二、防治措施在设计施工过程中,要合理确定水泥混凝土路面的厚度和配筋等参数,充分考虑到路面的承载能力和抗压能力,并加强对施工过程的监管,确保施工工艺符合要求,从而减少因设计施工不合理而导致的断板问题。

2.加强材料管理对水泥、骨料等原材料进行严格管理,确保原材料的质量符合要求。

不使用劣质材料,杜绝掺假掺杂的行为,保障路面材料的质量。

3.加强养护和维护做好水泥混凝土路面的养护和维护工作,及时修补路面上的裂缝和破损部位,防止裂缝扩大和断板的出现。

在施工前后,要对路面进行充分养护,确保路面质量。

4.选择合适的路面结构在寒冷地区或者高温多雨地区,要选择适合当地气候特点的路面结构,以提高路面的抗冻融性能和耐久性能。

水泥混凝土路面断板原因分析及防治措施

水泥混凝土路面断板原因分析及防治措施水泥混凝土在路面上使用广泛,但随着时间的推移,由于多种原因,路面可能会出现断裂的情况。

这种情况会影响道路的正常使用,给交通带来不便。

本文将对水泥混凝土路面断板的原因进行分析,并提出一些相关的防治措施。

1. 施工质量问题:水泥混凝土路面的断板首先与施工质量有关。

如果施工时没有严格按照规定的施工工艺进行操作,如水泥浆料的配合比例不对、不当的施工温度等,都会导致路面的断裂。

2. 道路设计问题:一些道路设计问题也可能导致水泥混凝土路面的断板。

如道路的坡度、弯道等地方,应该在设计时考虑到水泥混凝土与地基之间的适应性,以免过度或不足的适应性导致路面断裂。

3. 材料问题:路面断板可能与材料的选择和使用有关。

如果使用的水泥不符合标准要求,含石量过高或含砂量过低,都可能导致路面的断裂。

如果材料的质量检验不严格,也会影响路面的使用寿命。

针对水泥混凝土路面出现断裂的问题,可以采取以下的防治措施:2. 加强道路设计:在道路设计过程中,应充分考虑到水泥混凝土与地基的适应性,合理选择路面的坡度和弯道设计。

对于一些特殊情况,如路面与桥梁连接处等,应加强支护和加固措施。

3. 严格控制材料质量:加强对水泥等材料的质量检验,确保选择的材料符合标准要求。

也要加强对材料供应商的监督和管理,确保材料的质量稳定。

4. 做好养护工作:水泥混凝土路面施工完毕后,要加强对路面的养护工作。

及时进行施工后的修补,及早消除潜在的问题,同时加强路面的养护和保养,延长其使用寿命。

水泥混凝土路面断板的原因复杂多样,需要从施工质量、道路设计、材料选择和使用等多个方面进行分析。

通过加强施工质量管理、道路设计的合理化、严格控制材料质量以及做好路面的养护工作,可以有效地防治水泥混凝土路面断板的问题,提高道路的使用寿命和安全性。

水泥混凝土路面断板原因分析及防治措施

水泥混凝土路面断板原因分析及防治措施水泥混凝土路面作为常见的道路材料,在城市道路以及乡村公路中被广泛应用。

随着使用时间的延长,水泥混凝土路面容易出现断板现象,给道路安全和使用带来困扰。

本文将针对水泥混凝土路面断板原因进行分析,并提出相应的防治措施,以期为相关领域的从业者及感兴趣的读者提供参考和借鉴。

1. 材料本身质量不合格水泥混凝土材料的质量对路面的使用寿命和安全性起着至关重要的作用。

如果水泥混凝土材料的配比不合理,或者掺杂有过多的杂质,就会降低路面的耐久性和承载能力,导致断板现象的出现。

在材料选用阶段要严格按照国家标准进行选择,并且保证施工过程中质量的可控性。

2. 设计不合理在路面设计阶段,如果未能充分考虑到交通流量和路面承载能力的匹配问题,就容易导致断板的出现。

特别是在交通密集、重型车辆频繁通行的路段,要充分考虑路面的抗变形能力和耐久性,合理设计路面的厚度和结构,以减少断板的发生。

3. 施工质量不达标水泥混凝土路面的施工过程中,如振实度、施工温度、养护期等都会影响到路面的质量和性能。

如果施工过程中忽视这些关键环节,就会导致路面断板的产生。

在施工过程中要严格按照规范进行操作,并且保证现场的质量管控。

4. 环境及外力影响自然环境的作用也是导致水泥混凝土路面断板的一个重要原因。

温度的变化会引起路面的膨胀和收缩,长时间的雨水、日晒等也会对路面的稳定性造成影响。

过重的车辆负荷、车辆频繁的紧急制动等外力也会对路面造成损伤,直接导致断板的产生。

1. 严格材料选用在水泥混凝土路面的施工中,要严格按照国家标准选用符合要求的原材料,保证混凝土的质量和性能。

特别是对混凝土配合比、水泥品种、水泥掺合料等要严格把控,确保材料的质量。

3. 规范施工操作在路面施工过程中,要严格按照规范进行操作,确保振实度、施工温度、施工质量等环节符合要求。

对施工人员进行技术培训,提高其对施工要求的认知和执行能力,提高施工的质量和效率。

4. 加强养护管理水泥混凝土路面施工完成后,要对路面进行有效的养护管理,确保其在早期使用阶段的质量稳定。

水泥混凝土路面断板原因分析及防治措施

水泥混凝土路面断板原因分析及防治措施水泥混凝土路面是道路建设中常见的路面材料,具有承载能力强、耐久性好等特点,但在长期使用过程中往往会出现断板现象。

断板对道路的使用和行车安全造成了严重影响,因此有必要对水泥混凝土路面断板原因进行分析,并提出相应的防治措施。

1. 材料质量问题水泥混凝土路面的材料质量是决定路面性能好坏的主要因素之一。

如果在生产过程中出现对材料比例、质量控制不当,或者原材料质地不均匀,都有可能导致路面断裂。

特别是原材料中掺杂有过多的沙子或者砂土等杂质时,会导致路面出现断裂。

2. 设计施工问题在实际道路建设中,如果路面设计不合理、施工工艺操作不当等因素都有可能引起水泥混凝土路面断裂。

设计时没有考虑到路面的承载能力和车流量等因素,导致了路面承受了过大的压力。

施工过程中如果没有进行充分的强夯、养护等操作,也容易导致路面出现断裂现象。

3. 环境影响环境因素也是导致水泥混凝土路面断裂的重要原因。

在气候条件较为恶劣的地区,如寒冷地区或者多雨多雪的地区,路面易受到冻融、温度变化等因素的影响,容易导致路面断裂。

地下水位高、土壤松软等地质环境也会对路面的稳定性产生不利影响。

1. 加强材料的质量控制在水泥混凝土路面施工中,要加强对原材料的质量控制,确保混凝土的配合比例准确,原材料的质量符合要求。

对于带砂土和杂质的原材料进行筛选和清理,以保证路面的材料质量。

2. 合理设计和施工在路面的设计过程中,要根据实际情况制定合理的设计方案,充分考虑路面的承载能力和车流量等因素,以确保路面结构的稳定性。

在施工过程中,要使用适当的工艺和设备,进行充分的强夯和养护,确保路面的密实和平整。

3. 加强环境管理针对不同的环境条件,采取相应的防治措施。

在寒冷地区,可以采用保温材料和添加抗冻剂等措施,以减少冻融对路面的影响。

在多雨多雪的地区,可以采取排水设施和加强路基稳定等措施,以减少雨雪对路面的侵蚀。

在地下水位高、土壤松软的地区,可以采取加固路基、提高基础土的承载能力等措施,确保路面的稳定性。

水泥混凝土路面裂缝或断裂的原因分析及防治

水泥混凝土路面裂缝或断裂的原因分析及防治水泥混凝土路面是常见的道路建设材料,但长期使用后,往往会出现裂缝或断裂的情况。

以下是对水泥混凝土路面裂缝或断裂的原因进行分析,并提出相应的防治措施。

1. 预应力混凝土质量问题水泥混凝土路面采用预应力混凝土结构时,如预应力钢筋锚固不牢固、回缩力过大、预应力损失等问题,会导致路面出现裂缝或断裂。

此时应加强对预应力混凝土施工工艺的控制,确保质量稳定。

2. 基础不坚实如果路面基础不坚实,比如基层土壤无法承受路面的荷载,或者基层土层不均匀、松散,都会导致水泥混凝土路面出现裂缝或断裂。

在施工前,必须对基础进行合理的勘察和设计,确保基础的承载能力符合要求。

3. 温度变化引起的热胀冷缩水泥混凝土路面会因为温度的变化而发生热胀冷缩,导致裂缝产生。

热胀冷缩引起的裂缝大部分为细小的裂缝,但长时间的积累会导致裂缝不断扩展。

为了防止热胀冷缩带来的裂缝问题,可以在设计和施工中考虑加入缓冲隔断带、设置伸缩缝等措施。

4. 车辆荷载过重如果水泥混凝土路面上的车辆超过设计荷载,或者频繁有超重车辆经过,会导致路面过度压力,从而引起裂缝或断裂。

在路面使用时,要对车辆的负荷进行合理的限制,并采取交通管理措施,避免超重车辆通行。

5. 施工工艺不合理如果在水泥混凝土路面的施工过程中,没有严格按照规范操作,如混凝土拌和比例不准确、浇筑方式不当、养护不到位等,都会导致路面出现裂缝或断裂。

在施工过程中要遵循相应的施工规范,严格控制施工质量。

针对以上的问题,可以采取以下防治措施:1. 加强质量监控对预应力混凝土施工进行严格的质量监控和检测,确保质量稳定可靠。

2. 加固基础在施工前进行基础的勘察和设计,并加固基础,确保基础的承载能力满足要求。

3. 设置隔断带和伸缩缝在设计和施工中考虑加入缓冲隔断带、设置伸缩缝等措施,减缓温度变化引起的热胀冷缩对路面的影响。

4. 限制车辆负荷对车辆的负荷进行合理的限制,采取交通管理措施,避免超重车辆通行。

水泥混凝土路面裂缝和断板的原因及防治对策

水泥混凝土路面裂缝和断板的原因及防治对策首先,材料性能问题是引起水泥混凝土路面裂缝和断板的主要原因之一、材料的选择和配合比的合理性直接影响路面的强度和耐久性。

在选用材料时,应根据道路的设计要求和使用环境,选择合适的水泥、骨料和外加剂,以确保路面材料具备足够的强度和抗裂性能。

同时,配合比的确定也十分重要,要根据具体情况调整水灰比、砂石比等参数,以提高混凝土的力学性能和耐久性。

其次,施工质量问题也是水泥混凝土路面裂缝和断板的重要原因之一、在施工过程中,如果不严格按照标准要求进行施工,容易造成混凝土出现空鼓、偏离设计厚度、初始龟裂等问题。

为了保证道路的质量,施工前应对施工人员进行培训,提高他们的技术水平和品质意识。

在施工过程中,要做好材料的浇筑、振捣,确保混凝土的均匀性和致密性。

此外,还应注意施工的协调性,合理安排施工的时间和工序,避免造成温度差异和变形应力,减少裂缝的发生。

最后,使用环境问题也是导致水泥混凝土路面裂缝和断板的原因之一、环境因素如温度变化、车辆负荷、水分渗透等,都会对混凝土路面产生一定的影响。

为了应对这些问题,可以采取一些防治对策。

首先,在设计时可以增加施工缝和防裂缝钢筋,提高路面的抗裂性能。

其次,可以采用适当的路面基层处理,如加铺沥青砂浆、设置排水设施等,减少水分对路面的侵蚀和渗透。

此外,定期维护和养护也是重要的一环,可以开展路面的补修和密封工作,延长路面的使用寿命。

总之,水泥混凝土路面裂缝和断板的防治需要从材料选择、施工质量和使用环境等多个方面着手。

通过合理的材料配合和施工工艺,加强维护和养护,可以延长路面的使用寿命,提高道路的安全性和舒适性。

水泥混凝土路面出现断板的原因及处理方法

水泥混凝土路面出现断板的原因及处理方法“十一五”期间,我省实施通村水泥路建设项目,我县抓住这一历史机遇,大干快上,在县上下掀起了通村公路建设的热潮,作为县通村办工程管理人员,经过几年来的工作实践经验并查阅有关资料,我对通村公路建设中水泥混凝土路面施工中经常出现的断板问题以及处理方法开展如下探讨。

一、断板出现的原因1、原材料不合格水泥混凝土路面的主要材料:水泥、砾(碎)石、中粗砂、水,水泥标号不够,稳定性较差,强度缺陷;集料中有害物质或含泥量超标。

混凝土配合比控制不当。

施工中由于骨料过干或数量大,吸收拌和用水和施工中计量不准,从而影响混凝土初期强度。

以上都会导致断板的出现。

为了保证混凝土路面的建设质量,我县通村办对原材料水泥、砂子、砾石都明确了产地,规格,水泥采用县上三家企业生产的道路硅酸盐水泥,中粗砂选用县境内牧马河、泾洋河内,砾石要求最大粒径不超过4公分,且砂、砾(碎)石、水泥、水都要检验合格。

水泥要求有出厂检验合格证,满足设计时的标号。

砂子要控制含泥量。

拌合时一定要注意各种材料的配合比,必须机械拌合。

2、施工工艺水泥混凝土路面工程要在施工组织设计时考虑好设置拌合站的供给距离,一般不宜超过Iokn1。

距离长的最好用搅拌车。

通村公路建设一般情况运距不超过5公里。

要注意振捣,特别是人工摊铺的路段振捣要求较严,要严格按照规范要求,振捣器在每一位置振捣的持续时间,应以混凝土泛出水泥浆为准,并不宜过振,用平板振捣器振捣时,不宜少于15s,用插入式振捣器振捣时,不宜少于20s。

混凝土路面施工时工艺控制不当,搅拌时间不够,振捣不密实;拌和时混凝土组成材料温度过高,在冷却、硬化过程中会因温度差增大混凝土的弯拉应力,导致开裂;施工中工序控制不当(如混凝土间断时未做施工缝处理、切缝不及时、真空吸水时漏吸、传力杆安装不当、在不利季节施工等)影响混凝土本身抗弯拉强度缺陷,导致开裂。

基层表面不平整和材料湿度不当。

基层表面不平整造成路面厚度不一致,增加了基层与面层之间的磨阻力,导致路面薄弱处难以承受拉应力而开裂;基层材料过于干燥,吸收底部混凝土水分,从而降低混凝土抗弯拉强度,导致开裂。

水泥混凝土路面断板原因分析及防治措施

水泥混凝土路面断板原因分析及防治措施水泥混凝土路面因承受车辆以及天气等外部力量作用,有时会出现断板现象,不仅影响到路面使用寿命,也会对交通安全造成影响。

下面将会对水泥混凝土路面断板的原因分析以及防治措施进行探讨。

1.原因分析1.1 强度不足水泥混凝土路面无论是新建还是修补时,如果强度不足会导致路面重载面上的应力集中,从而引起裂缝出现,严重则造成断裂。

1.2 温度变化交通量大的路面,在昼夜温度差大的情况下,受到日晒夜冷的变化,由于路面上方较温度高,下方温度低,造成路面热胀冷缩效应过大,温度传递不平衡,会产生张力、剪力、水平力向各个方向分散,特别是温度快速变化时,更容易造成路面断板。

1.3 路面横向振动车辆驶过路面造成的动荷载,会引起路面振动,大车通过,振幅较大,经常通过的卡车、公共汽车等对路面的振动加剧,损害路面的冲击和振动疲劳作用加剧,有可能造成路面断裂。

1.4 漏水腐蚀弱化路面梁和混凝土板的连接性,水分进入路面底层,使梁的破坏延伸到混凝土板上,进而形成断裂板。

同时,水腐蚀路面混凝土时,在路面内产生很多裂纹和空隙,特别是在寒冷高纬度地区,路面表面积水冻结后,会加速路面破坏。

2.防治措施2.1 增强路面强度加强混凝土路面的强度是防止路面断板的关键,可以在建设阶段完善施工方案,增加钢筋等增强材料,以增强路面的承受能力和抗裂性能。

2.2 调整路面结构在路面工程中,合理调整路面结构可以降低断板的发生概率,如在路面下方添加1-2层水泥稳定砂,利用石子排水功能加强基层的稳定性,分散路面下的应力,可达到延长使用寿命的效果。

2.3 预测和维护定期检查路面情况,及时维护路面损伤,长期处于暴露状态的断口表面如果无法进行及时修补,就容易进一步崩溃。

同时,建立完善的基础数据管理系统,对路面信息进行分析,以避免因设计规划不足而导致的断板事故。

2.4 抗裂疲劳剂的使用在路面的修缮过程中,使用抗裂疲劳剂,可以防止路面出现干裂,减少尺寸变化,有效避免路面断板现象。

浅析水泥混凝土路面断板原因预防及处理措施

浅析水泥混凝土路面断板原因预防及处理措施水泥混凝土路面是道路工程中常见的路面形式,它的主要特点是硬度高、抗压强度大、使用寿命长。

但是在实际使用中,路面出现了断裂现象,影响了道路的使用和美观。

那么,水泥混凝土路面断板的原因、预防和处理措施有哪些呢?下面就来浅析一下。

1、劣质水泥或配合比不科学水泥混凝土路面的耐久性主要由水泥的质量和混凝土的配合比决定。

如果使用劣质水泥或者配合比不合理,就容易出现路面断裂的情况。

当水泥中的掺杂物含量过高或进水导致水泥的强度下降时,路面的抗压强度就会降低,从而出现龟裂或断板的情况。

2、施工质量不佳水泥混凝土路面的施工质量也是出现断板的一个重要原因。

如撒刷石粉不均匀、压实不到位、拌和时间过短、养护不足等因素都会使路面出现龟裂、细裂缝、表面起砂、剥落等问题,在长期使用中导致路面出现断板。

3、日晒雨淋水泥混凝土路面经过阳光曝晒、风吹雨打等日常气候因素的影响,时间一长就容易出现龟裂、裂缝等问题。

这是因为水泥混凝土材料是一种于爆裂、龟裂敏感的材料,而日晒雨淋会加速龟裂、细裂缝的形成,从而导致断板。

1、科学选用水泥和材料水泥和其他材料的选用对水泥混凝土路面的耐久性有很大影响。

因此,在选择材料时要尽量选择高质量的产品,确保达到设计强度要求。

在水泥掺合物添加量方面也要合理控制,以确保混凝土制品强度、耐久性和稳定性的统一。

2、合理配合比科学合理的配合比是保证水泥混凝土路面质量的基础。

通过合理的设计配合比,能够保证水泥混凝土路面的强度、粘结力和耐久性,从而防止路面出现龟裂、断板等问题。

3、施工质量把控通过加强施工过程的质量控制,可有效降低路面出现断板的概率。

实际施工时要保证初始压实度,做到机械扫路和人工疏通,保证底基平整、无污泥、石块等杂物,并确保配合比准确。

4、注意养护在施工后的养护,对路面的稳定性也有很大的影响。

养护时要注意避免过度膨胀,经常浇水,确保路面温度适宜,从而减少路面龟裂的出现,提高路面抗压强度,延长使用寿命。

水泥混凝土路面断板产生原因及防治处理

水泥混凝土路面断板产生原因及防治处理概述水泥混凝土路面在使用过程中,有时会出现断板的情况。

这不仅会影响道路的平整度和安全性,还会增加维修和维护成本。

本文将介绍水泥混凝土路面断板产生的原因,并提供一些预防和处理的方法。

原因分析1. 设计不合理水泥混凝土路面的设计对于增强其抗裂性能至关重要。

如果设计的厚度、强度等参数不足以承受负荷和环境的影响,就容易导致断板现象的发生。

2. 施工质量问题2.1 混凝土配合比不合理水泥混凝土的配合比是保证其强度和耐久性的关键。

如果配合比不合理,比如水灰比过高或者粒径分布不合理等,就会导致路面的强度和耐久性下降,从而引发断板问题。

2.2 坍落度控制不当混凝土的坍落度是指混凝土在充填作用下的扩散性,过高或过低都会对路面的质量产生负面影响。

过高的坍落度会导致水泥混凝土路面易产生收缩应力,从而引发裂缝和断板。

过低的坍落度则会增加施工难度,易出现浆砂、空洞等问题。

3. 环境因素3.1 温度变化水泥混凝土路面在温度变化下会发生收缩和膨胀。

如果没有采取相应的措施,如设立伸缩缝等,温度变化将产生内部应力,最终导致断板的形成。

3.2 交通荷载交通荷载是水泥混凝土路面断板的主要原因之一。

频繁的车辆行驶会造成水泥混凝土路面的疲劳破坏,从而引发断板问题。

预防措施1. 设计上的预防1.1 合理确定路面的厚度和强度等参数,在设计阶段充分考虑到交通荷载和环境因素的影响。

1.2 设计合理的伸缩缝和接缝,以减少温度变化引起的应力,同时避免大面积的混凝土收缩。

2. 施工上的预防2.1 选择合适的混凝土配合比,确保混凝土的强度和耐久性。

2.2 控制好混凝土的坍落度,避免过高或过低,保证施工质量。

2.3 加强基层处理,确保路面的均匀和稳定。

3. 定期维护保养3.1 定期进行检查和维护,及时发现并处理可能导致断板的问题。

3.2 修复断板部位,采用合适的修复材料和方法进行修补,保证路面的平整度和连续性。

处理方法1. 断板处的局部维修1.1 清理断板处的杂物和破损混凝土,确保修补材料能够与原路面完美结合。

水泥混凝土路面断板原因分析及防治措施

水泥混凝土路面断板原因分析及防治措施水泥混凝土路面断板是指在使用过程中,出现了路面长、宽为米级以上、厚度在10mm 以上的横向或纵向巨大裂缝,严重影响了路面的使用功能。

主要原因包括材料性能、施工工艺、环境因素等。

为了减少水泥混凝土路面断板的发生,需要采取一系列的防治措施。

一、原因分析1. 材料性能:水泥混凝土路面常用的水泥和骨料,其抗压强度、抗折强度、耐久性等性能直接影响着路面的质量。

若水泥和骨料质量差,不符合规范要求,容易导致路面出现断板。

2. 施工工艺:施工工艺不合理也是导致水泥混凝土路面断板的重要原因。

在浇筑过程中没有进行恰当的振捣,或者过度振捣;在下雨天施工,没有采取保护措施,导致水泥混凝土失去构筑性能等。

3. 环境因素:环境因素也是水泥混凝土路面断板的重要原因之一。

温度变化造成的温度应变差异,容易引起水泥混凝土路面的收缩应变不均匀,从而出现断板。

二、防治措施1. 提高材料质量:选择优质的水泥和骨料,同时按照规范要求进行配合。

水泥应符合水泥标准要求,骨料应符合骨料规范要求,确保材料的性能能够满足工程要求,从而减少断板的发生。

2. 合理施工工艺:在施工过程中,应合理控制水泥浆水和骨料的用量,严格按照工艺要求进行配制。

在浇筑过程中,要进行适当的振捣,确保水泥混凝土的均匀密实。

在施工前要做好充分的勘察,选择合适的天气和时间进行施工。

避免在雨天施工,或者采取相应的保护措施确保水泥混凝土不受到不良天气的影响。

3. 控制温度变化:在水泥混凝土路面的设计和施工过程中,要充分考虑到温度变化对路面的影响。

通过合理的配筋和控制浇筑时间,减少温度应变差异。

在水泥混凝土路面的养护过程中,要加强对温度的监控,及时采取调控措施,避免由于温度变化引起的断板。

4. 定期维护养护:定期对水泥混凝土路面进行维护养护,及时修补已出现的裂缝。

在日常使用中,注意避免超载和恶劣车辆行驶,减少对路面的损伤。

水泥混凝土路面断板的发生是由多种原因综合作用造成的。

水泥混凝土路面裂缝或断裂的原因分析及防治

水泥混凝土路面裂缝或断裂的原因分析及防治水泥混凝土道路,是一种以水泥为基础材料,并加入辅助材料,经预制或现场浇筑成型的路面。

然而,尽管水泥混凝土在耐久性、稳定性方面具有较高的性能,但长期使用后也可能出现裂缝或断裂情况,造成不利影响。

因此,本文主要针对水泥混凝土路面裂缝或断裂的原因展开分析,并提出相应的预防和修补方法。

原因分析:1、施工现场不规范,技术不到位施工时基础处理不当、温度控制不到位,水泥混凝土不均匀,水泥表面过于光滑,亦或是有降雨冲刷路面未对混凝土路面施加浇水养护,都可能造成路面不均匀、内部质量不稳定甚至裂缝出现。

2、温度影响水泥混凝土有显著的收缩性,随着温度升高或降低,路面收缩或膨胀,容易出现断裂或者裂缝。

3、车辆振动车辆行驶在水泥混凝土路面上,通常会产生整体或者局部的振动。

如果路面质量无法承受这种振动,就会出现裂缝和断裂。

预防与修补方法:1、加强施工规范在施工时加强监管,严格按照规范施工,做好基础处理,严格控制温度,确保水泥混凝土的稳定性和长寿命。

2、选用好的材料合理的选用水泥以及其它辅助材料,以免对混凝土质量产生负面影响。

3、做好养护工作混凝土浇筑完毕后,要及时进行后期养护,以确保混凝土充分成型,从而保证路面的平整度和耐久性。

4、及时修补发现路面出现裂缝或断裂现象时,需要及时修补,以免裂缝扩大导致更为严重的破坏。

5、采用隔音橡胶板可在水泥混凝土路面上铺设一层隔音橡胶板,有利于减少路面震动,提升车辆通过时的舒适感,减少裂缝和断裂的发生。

总之,预防水泥混凝土路面裂缝或断裂是非常必要的。

在施工中加强施工规范、选用好的材料和做好养护工作,及时修补,以及采用隔音橡胶板等方法,可以有效地避免水泥混凝土路面裂缝或断裂的出现,从而保护交通安全和路面使用寿命。

水泥混凝土路面裂缝或断裂的原因分析及防治

水泥混凝土路面裂缝或断裂的原因分析及防治水泥混凝土路面,是现代道路建设中常见的路面类型之一。

这种路面大多由水泥、沙子、碎石等材料混合而成,具有硬度高、耐久性强、可承受重载等优点,因而在城市道路、高速公路等不同场所得到了广泛应用。

但是,长期使用后,路面上难免会出现裂缝、断裂等问题,这些问题不仅影响道路使用寿命,更可能危及行车安全。

本文将结合实例,对水泥混凝土路面裂缝或断裂的原因进行分析,并提出相应的防治方法。

1、材料质量问题。

水泥混凝土路面所使用的材料质量直接影响着路面质量和耐久性。

若选材不当,如水泥砂浆不达标、石子球形不好、总含水率过高等,就很容易出现路面开裂现象。

2、施工不当。

水泥混凝土路面施工不当也是导致路面开裂的一个原因。

如施工时没有按照要求加强基础的强度、混凝土振捣不充分、荷载操作不当,就会导致路面松动、开裂等问题。

此外,如果环境温度过高或过低,也可能导致路面开裂。

3、道路设计不合理。

水泥混凝土路面设计不合理也是路面开裂的一个重要原因。

如开路留缝设计不合理、车辆超载、路面结构抗震性能不足等,都容易导致路面开裂。

1、轮胎行驶造成的冲击。

高速行驶的轿车、货车等,载重量大、速度快,轮胎与路面产生摩擦,长时间使用后很容易造成路面断裂。

2、抗震性不足。

如路面结构设计不合理、规格不足等,容易出现断裂现象。

3、环境气候因素。

例如,时常容易受到雨水、风吹雨淋等自然因素影响,长期导致路面强度下降,最终导致路面断裂。

三、防治措施1、加强材料品质。

在水泥混凝土路面建设过程中,要严格按照国家规定的材料标准进行选材和检测,并及时排除不合格材料。

2、加强施工管理。

在施工过程中要加强沟通,制定规范的施工计划,完善质量管理措施,加强对施工现场的管理与监督。

3、加强道路设计。

在水泥混凝土路面设计上要充分考虑道路载重、交通流量、车辆种类等因素,并确保设计规范符合国家行标标准。

4、定期维护。

要保证水泥混凝土路面的定期检查和维护,及时发现问题,及时修补裂缝,防止裂缝进一步扩大。

水泥混凝土路面裂缝或断裂的原因分析及防治

水泥混凝土路面裂缝或断裂的原因分析及防治水泥混凝土路面在使用过程中,由于受到多种因素的影响,可能会出现裂缝或断裂的情况。

裂缝和断裂对道路行驶安全、车辆行驶舒适度以及路面寿命等方面均会产生不良影响。

因此,深入分析裂缝和断裂的原因,寻找解决方法,对于延长道路使用寿命、提高交通安全具有重要意义。

1. 路面设计不当路面设计不当是导致路面裂缝或断裂的主要原因之一。

在路面的设计过程中,厚度、强度、结构等因素的选择会直接影响路面的稳定性和承载能力。

设计时,应根据道路等级、车流量、气候条件等因素选择不同的混凝土配合比和施工工艺,使路面强度满足设计要求。

如果设计选择不当,可能导致路面承受不了汽车的荷载,容易出现裂缝和断裂。

防治方法:对于新建路面,应根据道路等级、交通流量、气候条件等因素进行科学合理的设计,确保路面厚度、强度、结构等符合要求。

对于已经存在的路面,应及时进行改造、补强或者换新。

2. 施工不当混凝土路面的施工必须要控制好水泥的含量、水灰比、骨料的选用和混凝土的坍落度等因素,否则将会导致施工不良,使路面裂缝或断裂。

例如,施工过程中水泥含量过高或混凝土的坍落度过大,会使混凝土遇水后变得不均匀,造成路面水泥的抬升或不平整等问题,严重影响路面的使用寿命和安全性。

防治方法:在施工过程中,工作人员应当按照规范标准进行施工,对于混凝土搅拌机、输送车等设备进行日常维护保养。

同时,应控制好水泥的含量、水灰比和混凝土的坍落度,确保混凝土结构的均匀性和稳定性。

3. 自然环境因素自然环境因素也是导致混凝土路面裂缝或断裂的因素之一。

例如,道路在寒冷季节里,由于温度变化引起的收缩、膨胀,会导致路面开裂或扭曲变形。

在冬季中,道路结冰,于是车辆在道路上行驶时又不可避免的产生压力,这样就会导致路面裂缝或断裂。

此外,降雨显著增加后,道路中也会随之涌起水泡、让路面受到很大影响。

防治方法:针对自然环境的因素,可以将防护性措施纳入到设计、施工和维护中。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

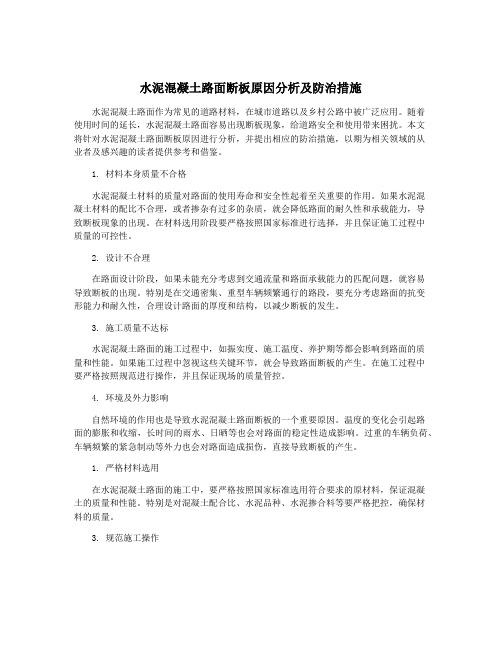

第24卷 第2期重 庆 交 通 学 院 学 报2005年4月Vo1124No12JOURNA L OF CH ONG QI NGJ I AOT ONG UNI VERSITY Apr.,2005水泥砼路面面板开裂与断板的深层次原因分析吴进良1,Ξ 彭定燮2, 刘明维1(1.重庆交通学院,重庆400074;2.广西公路管理局,广西南宁530000)摘要:水泥砼路面柔度小,它的抵抗变形能力较差.所以,在水泥砼路面的使用过程中,容易产生路面板开裂或断板.本文从路面管理、施工、材料、设计、运营等方面,分析了导致水泥砼路面板产生裂缝与断板的原因.关 键 词:水泥砼面板;裂缝;断板;原因中图分类号:U4161217 文献标识码:B 文章编号:10012716X(2005)022******* 随着我国公路建设的快速发展,水泥砼路面的铺筑越来越广泛.目前,我国各省市二级公路大部分都采用水泥砼刚性路面.在部分省市如广西自治区,水泥砼刚性路面还广泛运用于高速公路.近年来,滑模机械施工和轨道摊铺机施工技术为水泥砼路面的应用更加推波助澜.水泥砼刚性路面的确存在许多优点:强度高、热稳定性好、耐久性好、耐腐蚀、经济效益高、养护成本低、有利于地方经济发展、有利于夜间行车等等.但它存在两个明显的缺点:对水泥的消耗量大、柔度小.由于水泥砼路面柔度小,它的抵抗变形能力较差.所以,在水泥砼路面的使用过程中,容易产生路面板开裂或断板.经归纳总结,水泥砼面板的裂缝形式主要有:横向裂缝、纵向裂缝、龟裂3种.横向裂缝一般沿着与道路中线大致垂直的方向开裂,纵向裂缝一般沿着道路中线方向开裂,横向裂缝和纵向裂缝往往会发展为贯穿水泥砼面板整个板厚深度,即形成“断板”.龟裂现象是在水泥砼路面表面产生网状、浅而细的发丝状裂缝,深度约为5~10mm.我国的高速公路沥青砼路面的设计使用年限为15年,水泥砼路面为30年,但现在我国许多高速公路已经进入了大修期,一些高速公路只运行了7~8年,破损就已经很厉害了,个别的高速公路只运行了2~3年就出现破损,远远没到使用年限就“开膛破肚”进行大修,不但经济损失很大,社会影响也很不好.而且,在高速公路中,水泥砼路面的提前破坏比沥青砼路面更为提早和严重.促使水泥砼面板产生裂缝或断板的原因是多方面的.归结起来大概有管理、施工、材料、设计、运营等方面的问题.首先,造成水泥砼路面提前破坏的首要问题是管理上的问题.近几年,我国的高速公路发展非常快,总里程现在已经跃居世界第二,但在发展的过程中,也出现了一些不好的现象.一些地区盲目攀比,不按科学规律办事,过分地追求高速度.由于盲目追求速度,一些技术方面的问题就不能及时处理到位,例如软土层的处理问题,国外的经验普遍是提前几年先修路基,运行几年后让其自然下沉,然后再修基层和面层,这样路基和路面就比较稳定了.而一些地区由于片面追求速度,就没时间解决这些问题.还有,一些政绩工程、形象工程为了赶工期,不切合实际地提前工期,使施工企业很难按施工规范进行操作.有些旧路改造工程,水泥砼路面浇筑后,未完全硬化就提前开放交通.此外,对监理没有很好的监督机制也是个大问题,许多数据不能反映真实的情况,不少试验合格、监理合格、质量优良的路通车后也讽刺性地出现了提前损坏.对施工的动态管理、质量监控不严为水泥砼路面留下了严重的隐患.其次,造成水泥砼路面提前破坏的原因是施工.包括施工方法、施工材料等方面.笔者通过分析各类工程实例,并查阅诸多资料,将可能引起水泥砼路面开裂或断板的施工原因总结如下:1)路基压实度不够,如软基处理不彻底、填料不合格、压实厚度不满足规范要求等.这会在公路投入使用后产生路基的不均匀沉降,使砼面板脱空,从而形成断板.Ξ收稿日期:2004205208作者简介:吴进良(1973-),男,重庆市人,讲师,从事公路路面材料等研究.2)在基层施工中,由于高程控制不严格,导致基层标高超过设计标高.这样会减薄面层水泥砼的厚度.导致砼面板不足以抵抗温度荷载及车辆荷载.3)在新旧路基交界处,或在挖方路基的土石地基分界处,没有设置台阶或格栅处理,由路基的不均匀沉降导致断板.4)路基顶面开挖或填筑不平整,没有形成规定的排水横坡.使路基内的水不能顺利排出路基范围.5)基层的强度不足或基层过于干燥,面层施工时,没有对基层进行洒水或洒水不足,会使底部砼失水,降低强度,导致开裂.6)施工时没有根据集料的含水量调整配合比,或者施工中材料的计量不准确.这在各水泥砼面板施工现场或多或少存在.由于不同路段的集料含水量不一致,导致砼配合比控制不严,过大水灰比对砼强度不利、过小的水灰比会引起较大的砼收缩.所以容易引起开裂或断板.7)施工材料不合格.如水泥体积安定性差;水泥强度不足影响砼的初期强度,使水泥砼面板开裂、断板的机率大大增加;水泥的水化热高、收缩大也容易导致开裂;水泥与骨料的界面粘结不良;集料的含泥量大等等.这些原因不容忽视.8)砼接缝的传力杆安装不平顺,上下翘曲,在砼伸缩和传力过程中砼就会被破坏,形成裂缝.9)砼搅拌不足或搅拌过分也是造成砼开裂的一个重要原因,振捣不足,导致砼强度不足或不均匀;振捣时间过长,会造成砼分层,粗骨料下沉,或产生离析.10)砼面板养生不及时或养生方法不当.尤其是夏季施工,气温高、湿度小、风速大的条件下,如果不采用覆盖养生,会使砼表面水分蒸发太快,形成干缩裂缝.11)砼板切缝不及时或深度不够,以及压缝距离过大.切缝不及时或切缝深度不够会导致砼内温度应力得不到释放,产生应力集中,从而形成裂缝.12)灌缝之前,应将接缝中夹杂的砂石、凝结的泥浆等杂物清除干净.砂石的存在将限制砼板的伸缩变形.13)灌缝施工不规范,灌缝材料剥落、老化、流淌或被挤出.灌缝材料不能有效地防止地面水渗入路面结构中.14)拆模时间过早,砼强度不足,拆模时对边角的冲击和碰撞导致砼边角开裂.15)养生时间过短,在砼面板强度完全形成以前,过早地开放交通,容易导致砼产生早期破损,不利于砼后期整体强度的形成.以上各条,均可能导致水泥砼面板开裂或断板.经过分析得到,它们导致砼面板开裂或断板的根本途径有两点:一是致使砼路面的整体强度不足,导致砼面板在温度和荷载应力作用下开裂,二是防排水不力.众所周知,路面进水后,由于半刚性基层强度大,很致密,水很难排出去,容易造成路面界面条件和受力状态的变化.加上冬季的冻融作用,很容易使水泥砼路面产生裂缝或断板.路面的排水是第一要务,所以排水不好势必会成为路面的心腹大患.可见,在施工过程中,由施工单位及监理单位共同控制好水泥砼施工各道工序的质量是防止水泥砼面板开裂和断板的有效手段.其次,在路面的设计方面,也往往存在一些不足.如设计时对交通量的调查与预测不准,尤其是对超重交通车辆的估计不足,路基、基层、底基层的模量和材料参数选择不准确;采用的路面结构厚度不够;设计路面结构时,忽略了抗冻要求;水泥砼面板分块尺寸过大;路面结构中基层或底基层的排水考虑不周;有些挖方路段设计采用挖路槽方式,致使渗入的地表水无法排出路基范围;中央分隔带内没有设置防水土工布,致使雨水从中央分隔带流进路面结构层;中央分隔带排水设施不齐备,导致超高路段的地面水无法排除;有些设计中,边沟沟底标高比底基层标高还高,边沟的漏水将导致边沟水直接流进路槽范围.最后,在公路的运营期间,由于交通运输业的不断发展,大吨位车辆逐渐增多,单轴轴载比设计标准轴载增加若干倍.超重轴载与标准轴载的换算成16次方关系.超载车辆的作用也是造成公路水泥砼路面开裂和断板的重要原因,在此不再赘述.参考文献:[1] 黄晓明.水泥路面设计[M].北京:人民交通出版社,2003.[2] 交通部.公路水泥路面施工技术规范(J T J012)[S].北京:人民交通出版社,1994.[3] 姚祖康.公路设计手册(路面)[M].北京:人民交通出版社,1998.[4] 王国清.公路工程质量问题及防治措施百问[M].北京:人民交通出版社,2002.[5] 严家 .道路建筑材料[M].北京:人民交通出版社,1996.[6] 申爱琴.水泥与水泥混凝土[M].北京:人民交通出版社,2000.(下转56页)15第2期 吴进良,等:水泥砼路面面板开裂与断板的深层次原因分析 65 重庆交通学院学报 第24卷Design and calculation of approach slap in highw ay in the mountainous ereasDI NGJing2sheng,1 W ANG Hua2(1.School of Civil Engineering&Architecture,Chongqing Jiaotong University,Chongqing400074,China;2.Chongqing Y uda Highway&Bridge C ompany,Chongqing402160,China)Abstract:It is key to make the length of design and calculation of approach slap,this paper utilize the finite element numerical calculation method,in each condition of disjoint and undisjoint of the approach slap near the abutment end,the calculation product will benefit for the pro2 ject to make the length and steel radio of the approach slap.K ey w ords:approach slap;finite element;design and calculation(上接49页)Experimental research on reflection cracking of asphalt overlayon old concrete pavementS U X in2guo1, NI Fu2jian2, LAI Y ong2man2(1.Wantong Expressway C ompany Limited,Hefei230051,China;2.C ollege of T ransportationEngineering,S outheast University,Nanjing210096,China)Abstract:Experimental research on reflection cracking of asphalt overlay was carried out by means of AAPA(Automatic Asphalt Pavement An2 alyzer).The effect of composition structure type,aggregate gradation,asphalt,miner filler,fiber and crumb rubber on the ability of resisting reflective cracking was analyzed.The results show that composition structure type of mixture and asphalt property are main factors which affect the ability of resisting reflective cracking,simultaneously there are great correlation between passing of4.75millimetre sieve pore and fatigue life,in addition selecting miner filler-asphalt ratio and using additives rationally are significant ways to heighten fatigue life of asphalt mix2 ture.K ey w ords:old concrete pavement;asphalt overlay;reflective cracking;asphalt mixture;composition(上接51页)R esearch on the further reasons of concrete pavement cracking and breakingW U Jin2liang1, PE NG Ding2xie2, LI U Ming2wei1(1.Chongqing Jiaotong University,Chongqing400074,China;2.G uangxi Highway Administration Bureau,Nanning530000,China)Abstract:C oncrete pavement faceplate’s flexibility is poor.During the using of concrete pavement faceplate,it is easy to crack or break.This paper discusses the reas ons of concrete pavement cracking and breaking,from the management,construction,material,designing,operation of concrete pavement.K ey w ords:concrete pavement faceplate;crack;break;reas on。