机床测头基础知识

机床测头知多少?

机床测头知多少?现在,西方发达国家的工厂已经实现了加工数字化,在中国近几年来越来越多的生产厂家开始使用数控机床,从高端的多轴加工中心到低端的简易数字改装机床。

数控机床的应用大大提高了生产能力和生产效率,零件的加工精度和加工速度有了质的飞跃。

随着机床的使用,各类生产附件和技术也随之产生和发展,本文就对数控机床测头的应用简单作些介绍。

在数控机床上使用测头进行自动测量,可方便工件的安装调整,简化工装夫具,降低费用,大大缩短机床辅助时间,提高生产效率,同时又可改善数控机床性能,延长机床的精度保持时间,使得数控机床既是加工设备,又具备某些测量功能。

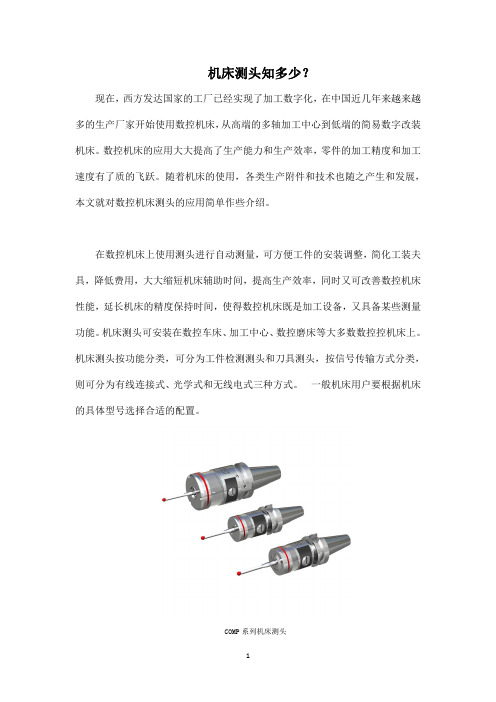

机床测头可安装在数控车床、加工中心、数控磨床等大多数数控控机床上。

机床测头按功能分类,可分为工件检测测头和刀具测头,按信号传输方式分类,则可分为有线连接式、光学式和无线电式三种方式。

一般机床用户要根据机床的具体型号选择合适的配置。

COMP系列机床测头在数控加工过程中有1/3的时间被工件的装夹找正及刀具尺寸的测量所占去,在传统的工件装夹过程中,操作者采用百分表及芯棒找出基准的位置,然后手工把有关数据输入到数控系统里,以设定工件的坐标系。

采用工件测头系统,可在机床上快速、准确测量工件的位置,直接把测量结果反馈到数控系统中修正机床的工件坐标系。

若机床具有数控转台,还可由测头自动找正工件基准面,自动完成诸如基面的调整,工件坐标系的设定等工作。

在批量插补加工过程中还可利用测头自动测量工件的尺寸精度,根据测量结果自动修正刀具的偏置量补偿刀具的磨损,以保证工件的尺寸精度及精度的致性,这种机内测量方法,还可避免把工件搬至测量机上测量所带来的二次装夹误差。

提高了机床的加工精度及精度保持性,并可延长刀具使用寿命。

数控车床的刀具测量最常用的办法是试切法,加工中心、数控镗铣床的刀具测量一般采用两种方法,一是采用机外对刀仪测量,二是在机床上用塞尺等手工测量。

以上各种方法都需人工介入,测量效率低,而且还可能带来人为的误差。

精密加工离不开COMP机床测头

精密加工离不开COMP机床测头现在,西方发达国家的工厂已经实现了加工数字化,在中国近几年来越来越多的生产厂家开始使用精工机床,从高端的多轴加工中心到低端的简易数字改装机床。

数控机床的应用大大提高了生产能力和生产效率,零件的加工精度和加工速度有了质的飞跃。

随着机床的使用,各类生产附件和技术也随之产生和发展,本文就对精工机床测头的应用简单作一些介绍。

在精工机床上使用工件及对刀测头进行自动测量,可方便工件的安装调整,简化工装夹具,降低费用,大大缩短机床辅助时间,提高生产效率,同时又可改善精工机床性能,延长机床的精度保持时间,使得精工机床既是加工设备,又具备某些测量功能。

在精工加工过程中,有1/3的时间被工件的装夹找正及刀具尺寸的测量所占去;在传统的工件装夹过程中,操作者采用百分表及芯棒找出基准的位置,然后手工把有关数据输入到精工系统里,以设定工件的坐标系。

采用工件测头系统,可在机床上快速、准确测量工件的位置,直接把测量结果反馈到精工系统中修正机床的工件坐标系。

若机床具有精工转台,还可由测头自动找正工件基准面,自动完成诸如基面的调整,工件坐标系的设定等工作。

在批量插补加工过程中,还可利用测头自动测量工件的尺寸精度,根据测量结果自动修正刀具的偏置量,补偿刀具的磨损,以保证工件的尺寸精度及精度的一致性,这种机内测量方法,还可避免把工件搬至测量机上测量所带来的二次装夹误差。

提高了机床的加工精度及精度保持性,并可延长刀具使用寿命。

精工车床的刀具测量最常用的办法是试切法;加工中心、精工镗铣床的刀具测量一般采用两种方法:一是采用机外对刀仪测量,二是在机床上用塞尺等手工测量。

以上各种方法都需人工介入,测量效率低,而且还可能带来人为的误差。

采用刀具测头,可在机床内快速、准确地测量出刀具的尺寸,自动反馈回精工系统中变成刀偏量。

由于整个过程都由测量软件控制自动进行,因此避免了人为的误差。

此外,在批量自动加工过程中,也可根据刀具相邻两次测量的尺寸差异来判断刀具的破损及折断,由程序控制更换相同的刀具进行下一件的加工。

机床测头工作原理

机床测头工作原理

什么是机床测头?

中图仪器COMP40机床测头是一种可安装在CNC机床等大多数数控机床上,并让该数控机床在加工循环中不需人为介入就能直接对刀具或工件的尺寸及位置进行自动测量,并根据测量结果自动修正工件或刀具的偏置量的革新式机床测量设备。

COMP测头系统(COMP40触发测头+COMI接收器)机床测头对数控机床的作用:

1.代替人工做自动分中、寻边、测量,自动修正坐标系,自动刀补

2.对大型复杂零件在机床上直接进行曲面的测量

3.能提升现有机床的加工能力和精度,大型单件产品在线修正一次完成,不再二次装夹返工修补

4.批量分中一次完成,首件调机、打样、确定生产方案方便快捷

5.减少机床辅助时间,降低制造成本。

机床测头工作原理:

在测头内部有一个闭合的有源电路,该电路与一个特殊的触发机构相连接,只要触发机构产生触发动作,就会引起电路状态变化并发出声光信号,指示测头的工作状态;触发机构产生触发动作的唯一条件是测头的测针产生微小的摆动或向测头内部移动,当测头连接在机床主轴上并随主轴移动时,只要测针上的触头在任意方向与工件(任何固体材料)表面接触,使测针产生微小的摆动或移动,都会立即导致测头产生声光信号,指明其工作状态。

在数控机床上采用测头进行测量的工作原理:

在数控机床上采用测头进行测量时,先将测头安装在机床的主轴上,然后操作者手动控制机床移动,使测头测针上的触头与工件表面接触,由于机床的数控系统实时地记录并显示主轴的位置坐标值,因此,可以结合测针的触头与工件的具体位置关系,利用机床主轴的坐标值换算出工件被测量点的相关坐标值。

获得工件的各个被测量点的相关坐标值以后,再根据各坐标点的几何位置关系进行相关计算,便可以获得最终的测量结果。

测头使用基本操作流程

雷尼绍工件测头使用标准作业流程雷尼绍提供的机床工件测头是精密的高价值的找正检测装置,使用测头进行测量是需要执行相关的测量程序,使测头在主轴上沿相应的机床路径行走来实现的,而机床的运行又是速度快、刚性强的动作,此外,工件和夹具的情况又是各不相同,因此,在使用操作测头进行测量的过程中需要注意正确性、安全性及测量的实际工艺性。

测头使用的基本原则1、一般情况下,请将测头保留在刀库中,除特殊情况外,不要将测头从刀库中取下;如有特殊情况必须取下测头,则在将测头重新装回刀库后,必须重新对测头进行标定,否则将影响测量结果的准确性;注意:刀具必须放回到原始的刀位中,否则在测量、加工中将有造成撞刀或测头撞毁的风险!2、一般情况下,使用测头的设备不要随意更换加工工件品种;如果确实需要更换加工工种,则必须有经过Renishaw测头使用培训的、对新工件的测头测量程序十分了解的人员来作业,在试做完一个零件完整无误后方可正式量产作业;注意:需检查确认新工件加工测量程序中使用的坐标系(如:G54,G55等) 的原点机械坐标位置值的正确性!否则在测量、加工中将有造成撞刀或测头撞毁的风险!3、一般情况下,不要随意对刀补值及工件坐标系进行编辑修改操作,如需进行此类操作,最后需确认测头相应的刀补值以及测量程序中使用的工件坐标系原点值是否有由于误操作造成的错误改动。

如有误操作造成的错误改动,需改回正确的数值,否则将有造成测头撞毁的危险!4、若信号接受器(OMI)没有故障,请务必不要将接受器从机床上拆下,否则,若该机床仍然使用测头测量将很可能造成测头撞毁;另外,再次恢复接线也可能出错,造成不可预料的后果!5、使用测头测量时,切削进给速度的倍率需置于100%,否则测量的精确性将可能受到一定的影响;6、一般情况下,不要对变量进行编辑,否则可能的误操作将造成相关数据的改动,影响测头的测量精度;7、由于是量产加工,工件品种单一,工装夹具定位工件位置稳定,可能的话,建议将所有包含测头测量的加工程序均设为“写保护”,以保证不会因误操作致使程序数据变更,形成潜在的安全隐患;8、若程序在执行测量的过程中出现意外停机,需复位设备,然后手动将测头抬至相当的安全高度后,重新从头开始执行程序!否则,将有测头撞击的危险!9、若程序在执行加工的过程中出现意外停机,建议将该工件报废,若需要重新加工,必须只执行程序的加工部分,若仍然执行了程序测量的部分,则可能会出现测头报警、撞刀或工件最终尺寸不合格的情况;10、对设备进行过大的维护维修后,特别是涉及电控柜布线、接线的维护后,重新开机后必须确认检查测头的功能是否依然有效;方法:在MDI模式下,M06指令调出测头后;先单独执行M450; 检查测头是否被打开;若测头灯亮,则再执行G91G132X100.F20; 在运行期间用手触碰测针,检查是否X轴停止动作。

数控机床测头的应用简介

工 业 技 术

数 控 机 床 测 头 的应 用简 介

章 骏 ( 上海 交通 大学机械 与动力工程 学院 上海 2 0 3 ) 0 2 3

摘 要: 本文探讨 了数控 加工过程 中,自动刀具测量 系统与传统人 工测量 系统的 区别, 绍 了测 头在 自动对 刀 系统 中的应 用特点和一些应 介

用成 杲 。

关键词 : 控机床 自动对刀 数 中图分类号 : H1 ຫໍສະໝຸດ T 2文 献标 识 码 : A

文章编号 : 6 3 9 ( o 8 1 () 0 9 —0 1 7 - 7 1 2 o ) 1a 一 0 4 1 2

现 在 。 方 发 达 国 家 的 工 厂 已 经 实 现 西 了 加 工 数 字 化 , 中 国 近 几 年 来 越 来 越 多 在 的 生 产 厂 家 开 始 使 用 数 控 机 床 , 高 端 的 从 多 轴 加 工 中 心 到 低 端 的 简 易 数 字 改 装 机 床 。数 空 机 床 的应 用 大 大 提 高 了生 产 能 力 和 生 产 效 率 , 件 的加 工精 度 和 加 工 速 度 零 有 了 质 的 飞 跃 。随 着 机 床 的使 用 , 类 生 各 产 附 件 和 技 术 也 随 之 产 生 和 发 展 , 文 就 本 对数控 机床测头的应用简单作一些 介绍。 在 数 控 机 床 上 使 用 工 件 及 对 刀测 头 进 行 自动 测 量 , 方便 工件 的 安 装 调 整 , 化 可 简 工装 夹 具 , 低 费用 , 大 缩 短 机 床辅 助时 降 大 间 , 高 生 产效 率 , 提 同时 又 可 改 善 数控 机床 性 能 , 长 机床 的精 度 保 持 时 间 , 得 数控 延 使 机 床 既 是 加 工 设备 , 又具 备 某 些 测 量 功 能 。 机 床测头可安装 在数控车 床、加工 中心 、 数 控 磨 床 等 大 多 数 数 控 机 床 上 。 机 床 测 头 按 功 能 分 类 , 分 为 工 件 检 测 测 头 和 刀具 可 测 头 ; 信 号 传输 方 式 分 类 , 可 分 为 硬 线 按 则 连 接 式 、感 应 式 、 光 学 式 和 无 线 电 式 四种 方 式 。 一 般 机 床 用 户 要 根据 机 床 的具 体 型 号选择合适 的配置 。 在 数 控加 工 过 程 中 , l 3 时 间被 工 有 / 的 件 的 装 夹 找 正 及 刀具 尺 寸 的 测 量 所 占 去 , 在 传 统 的 工 件 装 夹 过 程 中 , 作 者 采 用 百 操 分 表 及 芯 棒 找 出 基 准 的 位 置 , 后 手 工 把 然 有 关 数 据 输 入 到 数 控 系 统 里 , 设 定 工 件 以 的坐 标 系 。 采用工件测头系统 , 在机床上快速 、 可 准 确 测 量 工 件 的 位 置 , 接 把 测 量结 果 反 直 馈 到 数 控 系统 中 修 正 机 床 的 工 件 坐 标 系 。 若 机 床 具 有 数 控 转 台 , 可 由测 头 自动 找 还 正 工 件 基 准 面 , 动 完 成 诸 如 基 面 的 调 自 整 , 件 坐 标 系 的 设 定 等 工 作 。 在 批 量 插 工 补 加 工 过 程 中 , 可 利 用 测 头 自动 测 量 工 还 件 的 尺 寸 精 度 , 据 测 量 结 果 自动 修 正 刀 根 具 的 偏 置 量 , 偿 刀 具 的 磨 损 , 保 证 工 补 以 件 的 尺 寸 精 度 及 精 度 的一 致 性 , 种 机 内 这 测 量 方 法 , 可 避 免 把 工 件 搬 至 测 量 机 上 还 测 量 所 带 来 的 二 次 装 夹 误 差 。 提 高 了 机 具 使用 寿命 。 数 控 车 床 的 刀具 测 量 最 常 用 的 办 法 是 试 切 法 ; 工 中 心 、 数 控 镗 铣 床 的 刀具 测 加 量 一 般 采 用 两 种 方法 : 是 采 用 机 外 对 刀 一 仪 测 量 , 是在 机 床上 用 塞 尺 等 手 工 测 量 。 二 以 上 各 种 方 法都 需 人 工 介 入 , 量 效 率 低 , 测 而且还 可能带来人为的误 差。 采 用 刀具 测 头 , 在 机 床 内 快 速 、 准 可 确 地 测 量 出 刀具 的 尺 寸 , 自动 反 馈 回 数 控 系统 中变 成 刀偏 量 。 由于 整 个 过 程 都 由测 量 软 件 控 制 自动 进 行 , 此 避 免 了 人 为 的 因

机床精度检测知识汇总

机床精度检测知识1、对不同形状的导轨,各表面应分别控制哪些平面的直线度误差?答:机床导轨常见形状有矩形导轨和V形导轨。

矩形导轨的水平表面控制导轨在垂直平面内的直线度误差。

矩形导轨的两侧面控制导轨在水平面内的直线度误差。

对V形导轨,因为组成导轨的是两个斜表面,所以两个斜表面既控制垂直平面内的直线度误差,同时也控制水平面内的直线度误差。

2、导轨直线度误差常用检测方法有哪些?答:导轨直线度误差常用检测方法有:研点法、平尺拉表比较法、垫塞法、拉钢丝检测法和水平仪检测法、光学平直仪(自准直仪)检测法等。

3、什么叫研点法?答:用平尺检测导轨直线度误差时,在被检导轨表面均匀涂上一层很薄的红丹油,将平尺覆在被检导轨表面,用适当的压力作短距离的往复移动进行研点,然后取下平尺,观察被检导轨表面的研点分布情况及研点最疏处的密度。

研点在导轨全长上均匀分布,则表示导轨的直线度误差已达到平尺的相应精度要求。

这种方法叫做研点法。

研点法所用平尺是一根标准平直尺,其精度等级则根据被检导轨的精度要求来选择,一般不低于6级。

长度不短于被检导轨的长度(在精度要求较低的情况下,平尺长度可比导轨短1/4)。

4、研点法适用于哪几类导轨直线度误差的检测?答:采用刮研法修整导轨的直线度误差时,大多采用研点法。

研点法常用于较短导轨的检测,因为平尺超过2000mm时容易变形,制造困难,而且影响测量精度。

刮研短导轨时,导轨的直线度误差通常由平尺的精度来保证,同时对单位面积内研点的密度也有一定的要求,可根据机床的精度要求和导轨在本机床所处地位的性质及重要程度,分别规定为每25mm×25mm内研点不少于10~20点(即每刮方内点子数)。

用研点法检测导轨直线度误差时,由于它不能测量出导轨直线度的误差数值,因而当有水平仪时,一般都不用研点法作最后检测。

但是,应当指出,在缺乏测量仪器(水平仪,光学平直仪等)的情况下,采用三根平尺互研法生产的检验平尺,可以较有效地满足一般机床短导轨直线度误差的检测要求。

测头使用工作原理简述

测头使用工作原理触发式测头的工作原理触发式测头的工作原理:在测头内部有一个闭合的有源电路,该电路与一个特殊的触发机构相连接,只要触发机构产生触发动作,就会引起电路状态变化并发出声光信号,指示测头的工作状态;触发机构产生触发动作的唯一条件是测头的测针产生微小的摆动或向测头内部移动,当测头连接在机床主轴上并随主轴移动时,只要测针上的触头在任意方向与工件(任何固体材料)表面接触,使测针产生微小的摆动或移动,都会立即导致测头产生声光信号,指明其工作状态。

在数控机床上采用测头进行测量的工作原理在数控机床上采用测头进行测量时,先将测头安装在机床的主轴上,然后操作者手动控制机床移动,使测头测针上的触头与工件表面接触,由于机床的数控系统实时地记录并显示主轴的位置坐标值,因此,可以结合测针的触头与工件的具体位置关系,利用机床主轴的坐标值换算出工件被测量点的相关坐标值。

获得工件的各个被测量点的相关坐标值以后,再根据各坐标点的几何位置关系进行相关计算②,便可以获得最终的测量结果。

测头的工作状态在测量过程中,当测针的触头与工件接触时,测头发出指示信号,该信号是由测头上的灯光和蜂鸣器鸣叫组成,这种信号主要是向操作者指明测头的触头与工件已经接触。

对于具有信号输出功能的测头,当触头与工件接触时,测头除发出上述的指示信号外,还通过电缆向外输出一个经过光电隔离的电压变化状态信号。

测头在测量过程中的作用根据上述工作原理,测头在能够执行并显示精确微量位移的机床上才能充分发挥测量的作用,例如:各种数控、数显机床等;测头是这种“测量装置”(即:测头+机床)的一部分,它在测量过程中承担着通过与工件精确接触④来确定测量点的坐标、发出指示信号、保证测量结果精确和测量操作方便、迅速、安全、可靠的任务。

测量的工作方式测头在数控机床上共有两种工作方式,即:手动工作方式和编程工作方式。

对于没有信号输出功能的测头,只能采用手动工作方式。

对于具有信号输出功能的测头,两种工作方式均可采用。

机床测头基础知识

2020/4/10 Slide 8

MicroHoleTM prevents coolant ingress

• constant protection, even when tool setting

Protection in action

• through-tool coolant still active during breakage detection cycle

Protected move

2. G65 P9012 X0.0 Y0.0 S1.

Corner measure

3. G65 P9014 Z10.0

4. G65 P9014 X50. Y40.

5. G65 P9014 Z-5.

6. G65 P9019 D40.0 T10 M20 H0.2

• constant air stream also passes through the MicroHoleTM, preventing ingress of coolant, swarf, chips and dust

• air flows at high speed: 150 to 250 m/s

Inspection on machining centres

Inspection onl setting on machining centres

Tool setting on CNC lathes

apply innovation

Kinematic resistive probe operation

x y

2020/4/10 Slide 5

apply innovation

工件测头基于FANUC应用基础知识

9. 工件测头系统日常保养维护及安全性

10.测头编程说明 11.工件测量编程思路

apply innovation

一、工件测头是什么?

apply innovation

工件测头与千分表

千分表

工件测头

用途

拉平、找正工件位置,如圆心、分 工件测头可以理解为点碰

中;借助数控机床可进行简单测量,触千分表,实现自动压表, 如高度、简单角度 自动数值记录 机床自动控制,精度、效 率高

apply innovation

工件测头基于FANUC应用 基础知识

apply innovation

培训提纲

1. 工件测头是什么 2. 工件测头系统基本组成 3. 工件测头基本参数 4. 工件测头触发原理 5. 工件测头测量过程 6. 工件测头标定 7. 工件测头精度说明 8. 工件测头调整及设置

特性

apply innovation

预行程 & 各向异性 比较

应变片

机械式

XY PTV = 0.34 m

XY PTV = 3.28 m

apply innovation

五、工件测头测量过程

apply innovation

1. 执行测量指令 2. 机床运动,直至测头触发 3. 机床停止运动,数控系统(FANUC)记录相当坐标位置 FANUC测量指令格式 G31 X- Y- Z- F-

2. 激活该坐标系,调用相应程序分别标定测针偏心、 测球半径、测长长度

3. 查看核对标定数据

apply innovation

测头校准频率

当测头触发位置发生变化时需要校准测头。

• •

第一次使用测头时 测头更换探针

•

• • • •

工件测头基于FANUC应用基础知识

apply innovation

1. 执行测量指令 2. 机床运动,直至测头触发 3. 机床停止运动,数控系统(FANUC)记录相当坐标位置

FANUC测量指令格式 G31 X- Y- Z- F-

X、Y、Z:目标点位置,不同于G01, 该位置指明一个运动方向,有可能机床并不到达该点

二、工件测头系统基本组成

工件测头相当于刀具,具有刀具的属性,如刀号、刀长、刀径;通过红外线信号与机 床端(红外线接收器)进行通讯,报告测头各种状态(开启、关闭、就绪、触发)。

apply innovation

三、工件测头基本参数

apply innovation

apply innovation

四、工件测头触发原理

apply innovation

测量循环

O9810 保护定位

G65P9810 X- Y- Z- FX\Y\Z:移动目标点位 F:进给速度 如果发生意外碰触,将产生报警“3086 PATH OBSTRUCTED”

apply innovation

O9801 测头长度标定

G65P9801Z- TZ:在激活的坐标系中,被测表面的精确位置,一般调用标准刀具通过塞尺、 试切方式得到。 T:测头刀号 结果:刀具表中测头刀号对应的长度磨耗值被更新

测量位置 X17.02 X-50.36

影响补偿值的因素: 测球直径、偏心量 测头预行程 机床响应时间(电气、机械)

差值 2.98

apply innovation

工件测头标定一般过程: 1. 安装标准件并确定标准件准确位置,如环规和标准

球的中心位置,将其设定为坐标系原点,如G54 2. 激活该坐标系,调用相应程序分别标定测针偏心、

海德汉机床测头安全操作及保养规程

海德汉机床测头安全操作及保养规程海德汉数控机床测头是机床上常见的一种测量设备,用于对零件进行检测和测量。

为了保证机床测头的正常操作和使用寿命,正确的操作和保养至关重要。

本文将为您介绍海德汉机床测头的安全操作和保养规程。

安全操作规程1.在使用海德汉机床测头之前,请务必仔细阅读使用说明书,并熟记使用方法,如果有任何问题,建议向专业技术人员咨询。

2.在操作机床测头之前,请确保所有传感器已正常连接,没有松动或断裂情况。

3.测头安装之前,应先校准各测量传感器,并根据加工零件的实际情况进行选择和设置测量程序。

4.在操作过程中,避免以下行为:–不要将测头暴力敲击或摔打;–不要用力拉扯或回旋;–不要使用化学溶剂清洗测头表面。

5.在使用测头检测工件时,应先设置好检测范围,并注意保持检测表面的干燥、清洁和光亮,以确保检测精度。

6.在使用过程中,如发现设备出现故障或异常,请立即停止使用,及时进行维修和更换。

保养规程1.测头的外表面污物应在使用前及时清洗干净,使用干净、柔软的布擦拭测头,禁止使用化学溶剂或有害物质清洗,以免造成测头表面的损伤。

2.测头的存放环境应干燥、无尘、避免较大的温度和湿度变化,并严格遵守使用说明书中的保养要求,及时进行内部清洁和检查,保持设备的正常运行。

3.在测量前,对测头的各项参数进行正确设置,比如安装角度、测量值范围等,避免无法检测或检测范围过小,影响测量效果。

4.测头的传感器应根据实际需求进行选择,避免误差,同时定期进行校准和检测,保持其可靠性和稳定性。

5.测头使用完毕后,将其放置在安全干燥位置,避免受到机械冲击,以免影响精度和使用寿命。

总结以上就是海德汉机床测头的安全操作和保养规程,只有正确的使用和保养方式才能保证机床测头的精度和寿命,减少测量误差的出现,提高生产效率。

建议在操作测头之前,一定要认真阅读说明书,注意些小细节,以免造成无法挽回的损失。

公共基础知识数控测量基础知识概述

《数控测量基础知识综合性概述》一、引言在当今高度发达的工业时代,数控测量技术作为关键的技术手段之一,在各个领域都发挥着至关重要的作用。

从精密机械制造到航空航天,从电子设备生产到汽车工业,数控测量技术的应用无处不在。

它不仅能够确保产品的质量和精度,还能提高生产效率,降低生产成本。

本文将对数控测量的基础知识进行全面的阐述与分析,包括基本概念、核心理论、发展历程、重要实践以及未来趋势。

二、数控测量的基本概念(一)定义数控测量是指利用数控技术对物体的几何参数、物理特性等进行精确测量的过程。

它通过计算机控制系统,对测量仪器进行精确的控制和操作,实现自动化、高精度的测量。

(二)组成部分1. 测量仪器:包括卡尺、千分尺、三坐标测量机、激光干涉仪等。

这些仪器能够对物体的尺寸、形状、位置等进行精确测量。

2. 控制系统:由计算机和专用软件组成,负责对测量仪器进行控制和数据处理。

3. 传感器:用于将被测物体的物理信号转换为电信号,以便测量仪器进行处理。

(三)测量对象数控测量的对象非常广泛,包括机械零件、电子产品、塑料制品、陶瓷制品等。

它可以测量物体的长度、宽度、高度、直径、角度、平面度、垂直度、圆度等几何参数,以及硬度、强度、温度、湿度等物理特性。

三、数控测量的核心理论(一)误差理论1. 误差的来源:主要包括测量仪器的误差、测量方法的误差、环境因素的误差以及人为因素的误差等。

2. 误差的分类:按照误差的性质可以分为系统误差、随机误差和粗大误差。

系统误差是指在相同条件下,多次测量同一量时,误差的大小和符号保持不变或按一定规律变化的误差;随机误差是指在相同条件下,多次测量同一量时,误差的大小和符号以不可预知的方式变化的误差;粗大误差是指明显超出规定条件下预期的误差。

3. 误差的处理方法:对于系统误差,可以通过校准测量仪器、改进测量方法等方式进行消除或减小;对于随机误差,可以通过多次测量取平均值的方式进行减小;对于粗大误差,可以通过数据筛选等方式进行剔除。

机床在机测头系统安全操作及保养规程

机床在机测头系统安全操作及保养规程前言机测头系统是一种高精度测量仪器,应用广泛于加工和检测领域。

在机床加工过程中,机测头系统能够及时、准确地检测出工件的尺寸和位置,为后续加工和检测提供依据。

然而,机测头系统不可避免地会有磨损和故障,因此,如何正确地操作和保养机测头系统显得非常重要。

本文主要介绍机床在机测头系统安全操作及保养规程,力求提供一些实用的操作和保养经验和方法。

安全操作规程1. 操作前准备在操作机测头系统之前,应先进行如下工作:•确保机测头系统的电源和电气部分已经断电,防止操作时发生电击或设备受损。

•检查机测头系统的螺丝、连接线等部件是否牢固,以免在操作过程中发生脱落、断裂等安全事故。

•仔细阅读机测头系统的操作说明和相关技术参数,确认自己具备操作机测头系统的能力和资质。

2. 操作流程在操作机测头系统时,应按照以下流程进行:1.打开机测头系统的电源,确认电源正常。

2.查看机测头系统的显示界面,检查显示的数值是否正确,是否存在误差。

3.将机测头系统移动到需要检测的工件上方,调整机测头系统的位置和方向,确保能够正确地测量工件的尺寸和位置。

4.启动机床设备,进行加工过程。

5.在加工过程中,通过机测头系统的显示界面,观察工件的尺寸和位置变化,发现异常情况及时停止操作,进行维修或更换。

6.完成加工操作后,关机前先关闭机测头系统的电源,避免设备长时间工作而产生损坏。

3. 注意事项在操作机测头系统时,还需要注意以下事项:•机测头系统的温度应在规定范围内,避免高温或低温环境对设备产生影响。

•机测头系统的传感器需要定期清洗和校准,以保持精度和准确性。

•机测头系统的连接线需要进行定期检查,防止断裂、老化等情况影响信号传输。

•机测头系统的控制箱需要定期清理和维护,避免灰尘和污物进入设备,影响正常工作。

•在清理和维护机测头系统时,需要先断开电源,避免发生安全事故。

保养规程机测头系统的保养是确保设备正常运行的关键,下面介绍一些机测头系统的保养规程:1. 日常保养机测头系统的日常保养主要包括以下几个方面:•定期清洗控制箱和传感器,清除灰尘和污物。

测头使用基本操作流程

雷尼绍工件测头使用标准作业流程雷尼绍提供的机床工件测头是精密的高价值的找正检测装置,使用测头进行测量是需要执行相关的测量程序,使测头在主轴上沿相应的机床路径行走来实现的,而机床的运行又是速度快、刚性强的动作,此外,工件和夹具的情况又是各不相同,因此,在使用操作测头进行测量的过程中需要注意正确性、安全性及测量的实际工艺性。

测头使用的基本原则1、一般情况下,请将测头保留在刀库中,除特殊情况外,不要将测头从刀库中取下;如有特殊情况必须取下测头,则在将测头重新装回刀库后,必须重新对测头进行标定,否则将影响测量结果的准确性;注意:刀具必须放回到原始的刀位中,否则在测量、加工中将有造成撞刀或测头撞毁的风险!2、一般情况下,使用测头的设备不要随意更换加工工件品种;如果确实需要更换加工工种,则必须有经过Renishaw测头使用培训的、对新工件的测头测量程序十分了解的人员来作业,在试做完一个零件完整无误后方可正式量产作业;注意:需检查确认新工件加工测量程序中使用的坐标系(如:G54,G55等) 的原点机械坐标位置值的正确性!否则在测量、加工中将有造成撞刀或测头撞毁的风险!3、一般情况下,不要随意对刀补值及工件坐标系进行编辑修改操作,如需进行此类操作,最后需确认测头相应的刀补值以及测量程序中使用的工件坐标系原点值是否有由于误操作造成的错误改动。

如有误操作造成的错误改动,需改回正确的数值,否则将有造成测头撞毁的危险!4、若信号接受器(OMI)没有故障,请务必不要将接受器从机床上拆下,否则,若该机床仍然使用测头测量将很可能造成测头撞毁;另外,再次恢复接线也可能出错,造成不可预料的后果!5、使用测头测量时,切削进给速度的倍率需置于100%,否则测量的精确性将可能受到一定的影响;6、一般情况下,不要对变量进行编辑,否则可能的误操作将造成相关数据的改动,影响测头的测量精度;7、由于是量产加工,工件品种单一,工装夹具定位工件位置稳定,可能的话,建议将所有包含测头测量的加工程序均设为“写保护”,以保证不会因误操作致使程序数据变更,形成潜在的安全隐患;8、若程序在执行测量的过程中出现意外停机,需复位设备,然后手动将测头抬至相当的安全高度后,重新从头开始执行程序!否则,将有测头撞击的危险!9、若程序在执行加工的过程中出现意外停机,建议将该工件报废,若需要重新加工,必须只执行程序的加工部分,若仍然执行了程序测量的部分,则可能会出现测头报警、撞刀或工件最终尺寸不合格的情况;10、对设备进行过大的维护维修后,特别是涉及电控柜布线、接线的维护后,重新开机后必须确认检查测头的功能是否依然有效;方法:在MDI模式下,M06指令调出测头后;先单独执行M450; 检查测头是否被打开;若测头灯亮,则再执行G91G132X100.F20; 在运行期间用手触碰测针,检查是否X轴停止动作。

雷尼绍机床测头及对刀仪(KIA)

总结问题

1. 2 3 4

5

6

将对刀仪安装在工作台的支架上; 使用专用扳手将弱保护(breakstem) 及保护夹圈安装在对刀仪;

使用内六角扳手将探针及探针支承安 装在弱保护上;

完全拧紧前端底部的两H螺母; 使用L3及L4调节螺母调整探针左右的

偏摆水平;

使用L1与L2 调节螺母调整探针前后的 俯仰水平; 最终调整前后及左右至0.01mm内

7.自动刀径量测

O8004; G65 P9857 (自动刀长/刀径量测程序) B2 T1. D12.; M30; B2 自动刀径量测 T 先将大约刀长值放入1 号补正内 D12 刀具直径

8.自动刀长刀径量测

O9002; G65 P9857 (自动刀长/刀径量测程序) B3 T1. D12. ; M30; B3 自动刀长刀径量测 T1. 将大约刀长值放入1 号补正 D12.刀具直径

9.断刀破损检测

O9003; G65 P9858(断刀检测程序) T1. H0.5.; M30; H 刀具破损判断公差值(此一公差为双向公差),依照使用者认定之断刀标准 设定,若超过此公差范围,则产生异警讯息BROKEN TOOL H0.5 = ±0.5

10.断刀破损检测

O9004; G65 P9858(断刀检测程序) D12. H0.5.; M30; D12 刀具直径,此功能用于非中心刀具:如面铣刀会偏移至探边缘作量测

雷尼绍测头使用经验总结

//优先级别:红、绿、蓝、黑1.测头刀长有补偿路径时需要将测头刀长设为基准刀长,且测头刀长不能虚设必须为其实际刀长。

由于测头不能在对刀仪上进行对刀,要想利用已知的刀具长度进行计算,只需要在同一个基准面上进行对刀,得到的Z向原点差值即为刀长之差。

1.在刀具设置中将“对刀基准与对刀仪原点间距”和“机外对刀刀长换算参数”清零;2.使用测头在工件表面对刀,记下机床坐标Z1;3.换刀,用一把加工刀具在工件表面同样位置对刀记下机床坐标Z2;4.对刀设为当前刀具刀长,并在刀具设置中记下刀长Z35.测头刀长=Z3-(Z2-Z1);一般测头比加工刀具长,所以算出的测头刀长的绝对值小于加工刀具刀长的绝对值。

在45系统T213版本的升级说明中给出了刀具参数的设置流程,有些同事只知其然,不知其所以然,其实只要理解了刀具长度的换算关系,不止一种方法可以得到测头刀长。

2.测头使用过程中常见的异常报警1)b08-c:12位扩展输入信号暂停。

可能是测头信号设置错误、接收器被遮挡、在移动过程中碰到障碍物或者电量不足。

测头电量不足时,马波斯测头信号灯黄橙闪烁,雷尼绍测头蓝绿或蓝色闪烁。

2)310-0:碰触过程中没有发现任何信号。

需要修正测量点位置或者增大探测距离,目前45系统中允许的最大探测距离为40mm。

3)313-100:碰触回退后信号未消除。

说明回退距离太小或者搜索速度过大,两者之间的数值关系应为:回退距离=搜索速度/2+0.05。

一般建议首次测量速度不小于0.4mm,45系统中默认的是两次触碰模式,即先以搜索速度碰触到工件后再回退一段距离,然后以准确测量速度进行探测,第二次触碰到的位置才会保存在测量结果中;使用单次触碰模式可以提高探测效率,但测量精度会下降,可在一些对测量精度要求不高的情况下使用。

4)311-0:测头信号异常。

需要确认当前测头状态是否正确。

5)路径类型与刀具类型不符。

探测路径使用的刀具必须与设备参数设置里接触式测头设置的占用刀位一致。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Slide 6

apply innovation

Designed for the machine tool environment

6/17/202 0

Slide 7

• MicroHoleTM protection system

• laser beam emerges through small aperture

• standard routines define probe path • probe triggering latches onto machine position • data is stored in macro variable locations • data is retrieved for process automation

Inspection on CNC lathes

6/17/202 0

Slide 2

Tool setting on machining centres

Tool setting on CNC lathes

apply innovation

Kinematic resistive probe operation

6/17/202 0

Slide 3

apply innovation

Kinematic resistive probe operation

• Benefits of the Renishaw probe design

– simple – rugged – highly repeatable – sealed to IP X8 – can be used with different

apply innovation

Probing basics

Machine tool probing technology - how they work and how you can use them

apply innovation

Probing applications

Inspection on machining centres

• air stream angled to avoid turbulence along laser beam

• protection always on - even when measuring

MicroHoleTM

apply innovation

Designed for the machine tool environment

apply innovation

Renishaw probing software makes things simple

Easy to program or use in MDI mode

• PROGRAMMED - with pre-written EIA Macros • SET WORK and TOOL OFFSETS - automatically • SET ROTARY AXIS - automatically • INSPECT - feature size, location and angle • PRINT RESULTS of inspection

Protected move

2. G65 P9012 X0.0 Y0.0 S1.

Corner measure

3. G65 P9014 Z10.0

4. G65 P9014 X50. Y40.

5. G65 P9014 Z-5.

6. G65 P9019 D40.0 T10 M20 H0.2

Bore measure

• constant air stream also passes through the MicroHoleTM, preventing ingress of coolant, swarf, chips and dust

• air flows at high speed: 150 to 250 m/s

transmissions to suit your application

Probe with optical transmission

6/17/202 0

Slide 4

Probe with inductive transmission

apply innovation

How an inspection probe works

6/17/202 0

Slide 9

apply innovation

Component set-up

6/17/202 0

Slide 10

Example program

%

G80 G90 G00

T01

M06

G54 X0 Y0

G43 H1 Z100.

1. G65 P9014 X-10. Y-10. Z-5. F1000

x y

6/17/202 0

Slide 5

apply innovation

How a non-contact tool setter works

• Beam-break system • laser beam passes between transmitter and receiver units • tool moved to intersect beam at any point along its length • electronics sense reduction in light at receiver and generate trigger • machine position is latched and used to determine tool dimensions

• MicroHoleTM protection system

6/17/202 0

Slide 8

MicroHoleTM prevents coolant ingress

• const setting

Protection in action

• through-tool coolant still active during breakage detection cycle