降低120t转炉钢铁料消耗生产实践

降低转炉钢铁料消耗的措施

降低转炉钢铁料消耗的措施钢铁料消耗是转炉生产的一项重要综合性技术经济指标,也是转炉成本构成的主体,占炼钢的成本的80%。

影响钢铁料消耗的原因是:1、转炉吹损过大铁水条件较差,其Si成分波动较大,喷溅率达到5%。

低硅铁水时易因热量不充足、操作不当造成严重后吹,使渣中氧化铁含量大增,增加了铁损。

2、钢水收得率低高温浇铸时坯壳较薄,容易引发生产事故。

由于事故多发导致回浇余钢水、连铸坯废量增多。

同时由于切割隔嘴更换不及时,氧压不合理致使隔口较大,降低了钢水收得率。

3、出钢温度高出钢温度高会增加连铸事故,同时使铁水烧损过多。

解决措施:调整炉龄结构用部分低价辅料代替废钢入炉量,降低钢铁料成本。

2、提高石灰质量采用优质石灰石烧制石灰,对石灰加入量实行精确控制。

3、减少渣料加入量钢渣量每增加10kg/t,钢铁料消耗会升高2.5kg/t,应实行小渣量操作。

4、提高高拉碳率提高高拉碳率,会大幅度减少后吹,减少了金属氧化损失。

5、降低渣中FeO含量在确保不烧枪、不粘钢的前提下降低过程枪位,在满足脱磷前提下降低渣中全铁含量,将渣中全铁含量控制在16%以下。

6、降低出钢温度采用全程钢包加盖工艺,以降低出钢温度。

7、提高连铸金属收得率1)连铸过程采取低温快铸的操作思路,优化结晶器保护渣理化性能,确保浇铸过程的稳定,杜绝浇铸过程中的粘结现象,减少重新甩坯。

2)提高中包连铸寿命,减少热换中包次数,降低甩废率。

3)严格控制中包浇余钢水量,将中包大块高度控制在200mm以下。

4)根据铸坯断面尺寸选用合适的切割嘴,将焊缝减小,以减少切割渣。

更多精彩内容请登录中国冶金装备网。

钢铁企业上半年降本增效经验小结_降本增效工作总结

钢铁企业上半年降本增效经验小结_降本增效工作总结钢铁企业上半年降本增效经验小结实施降本增效战略打造节约高效企业二炼轧上半年成本降低近1.2亿今年以来,第二炼轧厂围绕120吨转炉—炉卷轧机生产线的“达产创效”,积极展开攻关,不断优化生产组织,全方位实施降本增效战略,持续挖掘“新线”成本潜力,实现了“产量垂直提升、成本直线下降”。

上半年,累计产钢60.03万吨、材44.32万吨,分别完成攻关目标的102%和132%,全厂实际总成本比预算成本降低了11928.34万元,降低率高达4.09%。

加强全面预算管理,形成成本控制网络。

元月份,在该厂全面预算管理小组的统一组织下,从工艺、设备、原材料、易耗品等各方面展开全面预算管理,把成本指标逐级细化、分解,形成了“个人保班组、班组保车间、车间保全厂”的成本控制网络。

元月份,开始实行厂级成本月核算;2月份,实现了厂级成本日核算;3月份,开始了车间级成本日核算,把成本考核细化、核算到了每炉钢、每块料。

赶超先进,不断挖潜成本指标。

今年以来,该厂瞄准行业先进指标,不断对比、分析,查(更多精彩文章来自“秘书不求人”)找差距,制定赶超措施;4月份,开始了“指标上墙”,树立了挖潜目标,进一步增加了降本增效的动力;同时,还完成了高强度板“提铌降钒”试验,从工艺技术上降低了成本,提高了品种钢效益。

上半年,该厂钢铁料消耗达到了1094kg/t钢,钢水收得率达到了97.32%,轧钢综合成材率达到了93.69%,均稳定在了较高水平。

抓薄弱环节,不断减少效益流失点。

年初,针对能源消耗“超高”问题,该厂配合攻关组,积极完善能源计量手段和工艺管理制度,每天对工序能耗进行统计、核对,每周、每月组织现场能源巡查,实现了“产量升高、能耗下降”。

上半年,由于第二炼轧厂品种钢开发力度较大,在生产、调试、产品开发中,该厂谨慎安排批量生产,通过降低废品率,减少了效益的流失。

该厂还实行了备件动态管理和逐级审查制度,降低了备件库存资金和消耗,并制定了照明管理规定和设备启停管理制度,做到了“不开一盏不该开的灯,不流一滴不该流的水,不开一台不该开的设备”,保证了成本指标的持续降低。

降低炼钢钢铁料消耗的生产实践

DOI:10.3969/j.issn.l006-110X.2021.03.003降低炼钢钢铁料消耗的生产实践王立杰(河钢集团唐山钢铁集团有限责任公司,河北,063516)[摘要]钢铁料消耗是炼钢工序的一项重要技术经济指标,对炼钢的成本具有重大影响。

本文分析了唐山不锈钢有限公司转炉钢铁料消耗高的影响因素,制定了降低钢铁料消耗的具体措施。

通过实施减少辅料使用量,降低转炉渣量;引进铁水聚渣剂,提高铁水除渣效果;优化分钢种碱度控制;建立转炉留渣操作计算机模型,实现留渣操作自动冶炼;控制终渣全铁含量,减少含铁料使用量等降低钢铁料消耗等措施。

钢铁料消耗从原来的100kg//降低到1047kgt,取得了良好的经济效益。

[关键词]钢铁料;渣量;渣中全铁;留渣操作Production practice of reduce iron and steelmaterials consumption in steel-making processesWANG Li-jie(HBIS Tangshan Iron and Steel Group Co.,Ltd.,HEBEI063016)Abstract The conshmption of iron and steel material is an important technical and economic index in steelmaning process,which hns n grent inflpeccc on tde cost of steelmaning.This pneo analyzes tde inflpeccing factore ol convertee iron and sted material conshmption high in Tangshan Stainless Sted C o, Lte.,and formulatee te o C pc the ol sted materials sheOmc meassres.Thronph impmmectation a series meashres ol oduc iron and sted materiais cnshmphon:such as reeucing the conshmption ol anxiliaro materiais te reeucing the monut ol converter slaa;intronucc moltee iron slaggingaaeYg te irnpove the slaa omovet巳琏厲ol moltee O oc;optimize the basicitz control ol.0X11:types ol steel y estaniishing the computer monel ol converter retechon slaa oneration,te actualize antomatic smeltingol aonvertcr retention slaa/controlling the total iron contedi ol end poini slaa i reduce Iron-—ontaining materials consumption etc.The steel materiai conshmption is reduced from1080kg//e1045kgA,and goon economic beceCis are ontained.iron and steel material,slag amount,total iron in slag,retention slag operationKey words0引言钢铁料消耗是衡量炼钢生产最重要、最关键的一项综合性的经济技术指标,它与原材料条件、设备状况和操作水平有直接关系>4。

日钢120t复吹转炉降低钢铁料消耗实践

1 前

言

作 不 当造 成 后 吹 , 使渣 中氧化 铁 含量 大 增 , 增 加铁 损 。化 学烧 损 占转炉 工序 铁损 量 的 3 9 . 6 %日 】 。转 炉

2 ) 烟尘损失 、 渣 中铁 损 、 洒铁 、 洒 钢 和 喷 溅 损

代 化 程 度 和科 学管 理水 平 n 。 E l 照 钢铁 有 限公 司 具备 1 2 0 0 万t 钢材 的年 生产 能力 , 其 中第 二炼钢 厂

2 0 1 2 年1 月钢铁料 消耗 ( Q 2 3 5 B) 为1 0 8 0 . 2 k g / t , 增 加

等。通过低硅铁水 的少渣冶炼及合理添加烧结矿和球 团矿 等措施 , 辅 以优化装入制度 、 优 化原辅料结构 、 优化脱氧工艺及 加强终点控制等 , 钢铁料 消耗 ( Q 2 3 5 B ) 由1 0 8 0 . 2 k g / t 降为 1 0 5 3 . 2 k g / t 。 关键词 : 转炉 ; 钢铁料 消耗 ; 低硅铁水 ; 少渣冶炼

造成倒 渣时洒钢 等 。

2 工艺设 备

转炉 工 艺参 数 : 公 称 容 量 4×1 2 0 t , 炉 容 比 0 . 9 0 5 ; 料 型结 构为 9 0 %脱 硫 铁水 - 4 - 3 %废 钢 - 4 - 7 %生

铁; 冶炼周期 3 0 m i n ; 铁水碳 含量 4 . 5 % ~5 . 6 %。 氧枪 参 数 ( 5 孔拉 瓦 尔型 ) : 长度 2 1 . 9 1 T I ; 两 种直

4 降低 钢铁料消耗措施

转炉厂降低钢铁料消耗分析与对策

2 跟 踪调 查 结 果

为 准确 掌握 冶 炼 的铁水 和 钢铁 料消 耗情 况 ,

共 调 查 了 4个 横 班 计 1 6炉 。 图 l为 炼 钢至 连 0

成 投 产 以来 ,一直 致 力 于该 指 标 的 提 高 ,由 于 生 产规 模 、工 艺装 备受 设计 能力 的 限制 与 制 约 ,

G o H i a F n Qn z e H a g Hac u h o G agu n u a h n a igh n u n n h Z a u n y a s (ho u n I n& SelC . t. S ag a r o te o d) ,L

Ab t a t T e mea o s st a in f m l n i n o h o - l w o v  ̄e y tm o c si g s r c h tl l s i t r u o o mo t r f t e t p b o n c n e r s se t a t e o n sr n wa a ay e , a d h e o n e me s r s f r r d c n e b o n ls f c n e t r e h n i g t d a s n lzd n t c u tr a u e o e u i g t lwi g o s o o v r , n a cn h e

技

20 年泛 07 珠三角1省( 1 区)

炼 钢 连 铸 学 会 论 文 专 辑

转炉厂 降低钢铁料消耗分析 与对策

郭海 山 范 庆镇 黄汉初 赵光 远 ( 关 钢铁 集团有 限公 司 ) 韶

摘

要

分析 了顶 吹转 炉 系统铁 水 至 铸 坯 的金属 料损 耗情 况 ,并 提 出降低 转 炉 吹损率 、提高 钢

转炉厂降低钢铁料消耗的技术途径

含量 1. 15 % ,比铁水中 Si 高 0. 73 %) ,硅氧化的发热 年减少生铁而降低钢铁料消耗为 5. 20kg/ t 钢 。

量提高了熔池温度 ,但每公斤生铁硅 、磷元素氧化损 1. 2 优化散装料结构

耗比铁水硅 、磷元素氧化损耗增加 0. 014kg/ t 钢 ,据

石灰是转炉炼钢的主要造渣材料 ,具有脱磷、脱硫

(下转第 109 页)

© 1994-2010 China Academic Journal Electronic Publishing House. All rights reserved.

2006 年增刊 河 南 冶 金

·109 ·

QC = 15. 375Mvar

足技术要求 。

改造后实际下调无功补偿量 :

5. 3. 2 滤波器的滤波效果

△QC = QC - QC = 18 - 15. 375 = 2. 625Mvar

电炉谐滤产生的电压总畸变率 :THD = 0. 9 %

QL > △QC

计量背景谐波电压总畸变率后 :THD = 1. 68 %

2006 年 9 月 河 南 冶 金 Sep. 2006 第 14 卷 增 刊 HENAN METALLURGY Vol. 14 Supplement

转炉厂降低钢铁料消耗的技术途径

表 15 PCC 点 (220kV 侧) 注入系统谐波电流值

n

2

3

4

5

6

7

8

9

10

11

12

13

In (A)

5. 57 2. 22

0. 5

4. 18

1. 7

2

1. 0

0. 5

0. 5

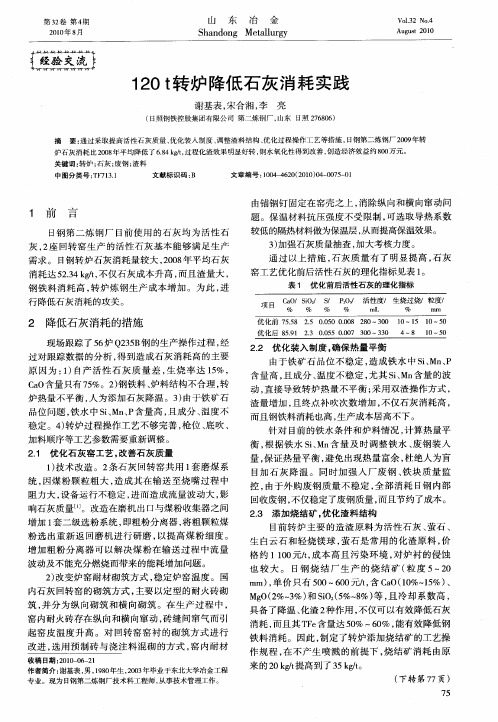

120t转炉降低石灰消耗实践

稳定 。4 转炉 过程操 作 工艺 不够 完善 , 位 、 吹 、 ) 枪 底

加料顺 序等工艺参 数需要 重新 调整 。 21 优化 石灰 窑工艺 , . 改善石灰质 量

衡 , 据 铁 水 S、 含 量 及 时 调整 铁 水 、 钢装 入 根 iMn 废 量 , 证 热量 平衡 , 免 出现热 量 富余 , 保 避 杜绝人 为 盲 目加 石 灰 降 温 。 同 时加 强 人 厂 废 钢 、 块 质 量 监 铁

第3卷 第4 2 期 21年 8 00 月

山 东 冶 金

S a d n M eal r y hnog tl g u

V0 _ 2 l No4 3 .

Au u t 2 0 g s 01

一一 ~ 交一 流一 验

1 0t 转炉 降低 石灰 消 耗 实践 2

串 广十

钢 铁 料 消耗 高 , 炉 炼 钢生 产 成 本增 加 。为 此 , 转 进 行 降低石灰 消耗 的攻 关 。

窑 工艺优化 前后活 性石灰 的理化指 标见表 1 。

表 1 优 化 前 后 活 性 石 灰 的 理化 指标

项目

a cO % i O %

活

生

2 降低 石灰 消耗 的措施

控, 由于外 购 废 钢 质量 不 稳 定 , 部 消 耗 日钢 内部 全 回收废钢 , 不仅稳 定 了废 钢质量 , 而且节 约 了成本 。

23 添 加烧结 矿 , . 优化 渣料结构

1技术 改 造 。2 ) 条石 灰 回转 窑共 用 1 套磨 煤 系

统, 因煤粉 颗 粒 粗 大 , 成其 在 输 送 至烧 嘴过 程 中 造

现场跟 踪 了 5 炉 Q 3 B 的生 产操作 过程 , 6 25 钢 经

降低钢铁料消耗的探索

降低钢铁料消耗的探索摘要:由于目前钢铁行业形势日益严峻,降本增效成为钢铁企业得以生存的重点。

钢铁料消耗是转炉炼钢生产中的一项重要指标,占炼钢生产总成本50%以上,也是转炉炼钢厂管理水平的综合体现,因而在节能降耗日益被重视的今天,降低钢铁料消耗是所有公司及其技术人员所面临的难题。

为此日照钢铁第二炼钢厂开展了一系列的降低钢铁料消耗的措施,并取得了较好效果,本文则对如何降低钢铁料消耗的方法进行探究。

关键词:转炉钢铁料消耗探究1前言:日照钢铁第二炼钢厂目前有4座120T转炉,4台LF精炼炉以及5台一机一流板坯连铸机。

由于钢铁料消耗在炼钢生产成本中所占比例较大,钢铁企业的竞争逐渐演变为钢铁料消耗的竞争,因此要降低成本,首先就要降低钢铁料消耗。

本文主要针对转炉吹炼过程中相关参数与钢铁料消耗之间的关系进行分析探究,找到影响转炉钢铁料消耗的方法。

以生产Q235B钢种(C:0.15%-0.20%、Si:0.06%-0.25%、Mn:0.25%-40%、P:≤0.035%、S:≤0.025%)为例,平均转炉装入量为铁水116t,废钢11t,其中渣量为:石灰:31.6kg/t,白云石24.8kg/t,烧结矿+金属化球团41.6kg/t,供氧时间13min左右,倒炉测温取样,终点控制目标:C:0.10%-0.18%,P:≤0.042%,T:1620-1650℃,保证出钢过程为红包出钢,脱氧合金化顺序为:硅钙钡镁球、硅锰、硅铁、铝铁;挡渣采用挡渣塞+挡渣锥双重挡渣措施,严禁出钢下渣。

2 影响钢铁料消耗的原因分析第二炼钢厂2011年Q235B钢铁料消耗居高不下,全年累计消耗达到1076.5 kg /t。

通过不断的摸索和实践,2012年Q235B钢铁料消耗达到1048.4 kg /t。

,经统计分析认为影响钢铁料消耗的主要因素包括以下几个方面。

2.1 转炉入炉铁水Si、温度对钢铁料消耗的影响由于第二炼钢厂转炉车间没有混铁炉,铁水成分波动较大,Si 高时可以达到0.89%,低时只有0.05%,温度高时可以达到1429℃,低时只有1200℃,由于铁水条件较差,其Si 成分波动大,给转炉的操作带来很大的影响,高Si 铁水的大渣量冶炼,溢渣、喷溅频繁,遇到低Si 铁水时易因热量不充足、操作不当造成终点温度过低,后吹时间较长,使渣中氧化铁含量大增,增加了铁损。

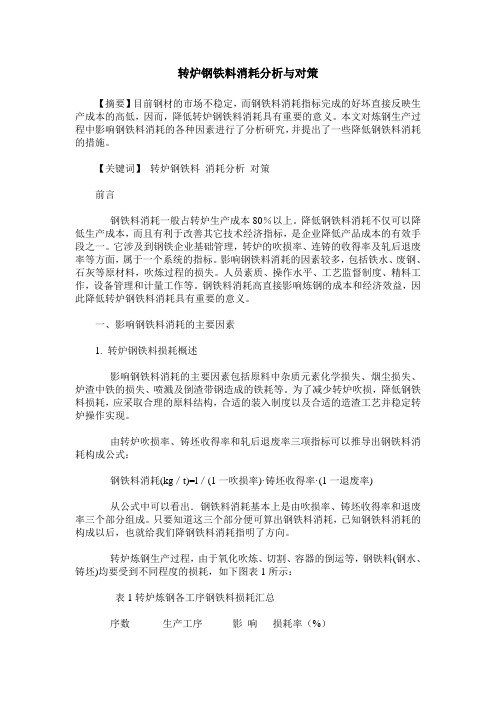

转炉钢铁料消耗分析与对策

转炉钢铁料消耗分析与对策【摘要】目前钢材的市场不稳定,而钢铁料消耗指标完成的好坏直接反映生产成本的高低,因而,降低转炉钢铁料消耗具有重要的意义。

本文对炼钢生产过程中影响钢铁料消耗的各种因素进行了分析研究,并提出了一些降低钢铁料消耗的措施。

【关键词】转炉钢铁料消耗分析对策前言钢铁料消耗一般占转炉生产成本80%以上。

降低钢铁料消耗不仅可以降低生产成本,而且有利于改善其它技术经济指标,是企业降低产品成本的有效手段之一。

它涉及到钢铁企业基础管理,转炉的吹损率、连铸的收得率及轧后退废率等方面,属于一个系统的指标。

影响钢铁料消耗的因素较多,包括铁水、废钢、石灰等原材料,吹炼过程的损失。

人员素质、操作水平、工艺监督制度、精料工作,设备管理和计量工作等。

钢铁料消耗高直接影响炼钢的成本和经济效益,因此降低转炉钢铁料消耗具有重要的意义。

一、影响钢铁料消耗的主要因素1. 转炉钢铁料损耗概述影响钢铁料消耗的主要因素包括原料中杂质元素化学损失、烟尘损失、炉渣中铁的损失、喷溅及倒渣带钢造成的铁耗等。

为了减少转炉吹损,降低钢铁料损耗,应采取合理的原料结构,合适的装入制度以及合适的造渣工艺并稳定转炉操作实现。

由转炉吹损率、铸坯收得率和轧后退废率三项指标可以推导出钢铁料消耗构成公式:钢铁料消耗(kg/t)=l/(1一吹损率)·铸坯收得率·(1一退废率)从公式中可以看出.钢铁料消耗基本上是由吹损率、铸坯收得率和退废率三个部分组成。

只要知道这三个部分便可算出钢铁料消耗,已知钢铁料消耗的构成以后,也就给我们降钢铁料消耗指明了方向。

转炉炼钢生产过程,由于氧化吹炼、切割、容器的倒运等,钢铁料(钢水、铸坯)均要受到不同程度的损耗,如下图表1所示:表1转炉炼钢各工序钢铁料损耗汇总序数生产工序影响损耗率(%)合作7.8—16.8(金属料—合格坯)1铁水预处理前扒、后机渣鉄损、渣中金属损失等0.5—1.52转炉(包括精炼)(碳、硅等)化学烧损、喷溅、回炉钢等 5.8—12(金属料—钢水)3 连铸大、中包剩余、氧化损失、切头切尾、清理损失等 1.5—4(钢水—合格坯)2. 转炉钢铁料损耗分析1)铁水预处理铁水预处理工艺方法主要有:(1)机械搅拌法,有代表性的是日本开发的KR法;(2)吹气搅拌法,包括顶吹喷粉法和底吹法,目前顶吹喷粉法得到最广泛的应用,如ATH、TDS、IRSID、ISIDD等法;铁水预处理的主要工艺目标是:(1)脱硫;(2)脱磷;(3)脱硅、磷、硫(俗称三脱)等。

降低钢铁料消耗实践

降低钢铁料消耗实践李双武1王生金1周玉珍 2(1.河北钢铁集团唐钢第二钢轧厂2.河北钢铁集团唐钢技术中心)摘要:目前钢铁行业面临的形势日趋严峻,钢材利润空间逐步降低。

降本增效成为企业发展的有效手段。

钢铁料消耗是占炼钢厂生产成本中比重最大的一项,同时又是诸多技术经济指标的综合体现。

本文从工艺环节出发,详细分析了炼钢、连铸各个环节对钢铁料消耗的影响,有针对性的采取措施逐个突破,降低钢铁料消耗工作取得了突破性成效。

关键词:钢铁料消耗成本炼钢Practice of reduce consumption of iron andsteel materialsLi Shuangwu Wang Shengjin Zhou Yuzhen( NO. 2 Steel and Rolling Plant of Tang Steel,Hebei Iron and Steel Group ) Abstract:The current situation facing the steel industry become more acute, gra dually reduce the profit margins of steel. Reducing cost and increasing to beco me an eff-ective means of business development. Steel consumption is expecte d to account for the largest share of the cost of steel plant production, is also integrated many technical and economic indicators reflected. This process detai led the impact of the steel material consumption from analysis of the steel-ma king Department and casting all aspects of the Department. targeted measures t o break one by one, and made a breakthrough results.Key words:The cost of steel-making iron;Cost;Steel- making;0 前言目前钢铁行业面临的形势日趋严峻,行业竞争日益激烈,钢材利润空间逐步降低。

邯钢降低铁水消耗实现吨铁吨钢的生产实践

提高转炉操作技术水平, 减少事故, 如避免转

炉漏钢, 铸道轨, 修好出钢口, 控制好枪位, 减 少喷溅, 提高炼成率, 避免因转炉因素造成的

回炉, 计算好装入量及出钢量等方面做了许

多工作。保证了与炉外精炼——连铸生产密

切衔接匹配。这就从转炉工序上达到了降耗

的目的。

经物料平衡计算; 得出吹损在10. 20% ,

实现吨 铁吨钢是一项综 合性的系统 工 程, 它涉及到转炉炉外脱硫, 转炉入炉料的比 例, 转炉、连铸及企业的生产技术管理水平等 几方面的工作, 任何一环搞不好, 都将对降耗

联系人: 赵海峰, 邯郸( 056015) 邯钢总调度室 修回日期: 1997- 05- 16

14

带来不利的影响。

2. 1 邯钢炼钢主体设备情况

1-

236 10. 20%

-

2Hale Waihona Puke 6 =26. 81 万吨。

15

河北冶金

1997 年第 4 期

表 1 物料 平衡表

收入

支出

项 目 重量( kg) ( % ) 项目 重量( kg) ( % )

铁水 废钢

88 73. 02 钢水 90. 2 75. 33 5. 8 4. 81 炉渣 15. 11 12. 62

铁块 6. 2 5. 14 炉气 10. 46 8. 74

石灰 9. 02 7. 48 喷溅 1. 6 1. 34

矿石 1. 02 0. 85 烟尘 1. 16 0. 97

萤石 0. 51 0. 42 铁珠 1. 208 1. 01

生白云石 1. 57 1. 3

炉衬

1

0. 83

氧气 7. 39 6. 13

16

矩形坯及小方坯的作业率及连浇率, 这也是 今后的重要课题, 这里仍有潜力可挖。二钢大 板坯的作业率及连浇率应向一钢指标看齐。

炼钢降本增效的途径及措施

炼钢降本增效的途径及措施尹飚罗保国谭岩韩国良(江西萍钢实业股份有限公司)摘要:金融危机当前,面对下滑的利润,几乎所有的企业都会想到降低成本,增加效率。

降低成本说起来容易,做起来难,但企业要走出困境,逆势发展,降低成本却不失为一条路。

炼钢成本主要由三部分构成:可变成本、固定成本和综合回收利用。

其中可变成本是指随产量的变化总耗量也跟着升降的项目,包括:钢铁料消耗、合金料、辅料、耐火材料、动力等。

依据炼钢成本三要素,公司精心拟定了多项成本考核指标,依托管理和技术创新,并通过将各环节、各工序的成本要素细化分解到各个岗位,全方位推进降本增效工作。

本文以120t 转炉冶炼H08A钢种为例,着重分析阐述了炼钢厂降低成本的途径和措施,针对性的采取切实可行的措施和在生产实践中可操作的步骤来降低可变成本,取得了明显效益。

关键词:炼钢成本途径措施1 前言自全球金融危机以来,钢材市场跌宕起伏,钢铁产业结构调整的步伐日益加快,钢铁企业的生存形势越来越严峻。

2010年萍钢实业股份有限公司确立三大战略目标,低成本战略是其中之一。

九江分公司炼钢厂120t转炉作为公司整个工序的其中一个单元,承担着近1/2的降本增效重任。

为此公司对标挖潜,精心拟定了多项成本考核指标,依托管理和技术创新,并通过将各环节、各工序的成本要素细化分解到各个岗位,全方位推进降本增效工作。

炼钢成本主要由三部分构成:可变成本、固定成本和综合回收利用。

其中可变成本是指随产量的变化总耗量也跟着升降的项目,包括:钢铁料消耗、合金料、辅料、耐火材料、动力等。

本文以120t转炉冶炼H08A钢种为例,针对性的采取切实可行的措施和在生产实践中可操作的步骤来降低可变成本,取得了明显效益。

2 降低钢铁料消耗钢铁料消耗是指冶炼1t钢需要多少公斤钢铁料,它是炼钢厂的主要技术经济指标之一,其指标水平直接反映了炼钢厂工艺装备、管理水平和钢铁企业的盈利能力,由于钢铁料成本占炼钢总成本的86%以上,因而降低钢铁料消耗是降低炼钢成本的主要途径之一。

120吨转炉低铁耗冶炼生产实践

13I ndustry development行业发展120吨转炉低铁耗冶炼生产实践袁仕兵,杨创煌,吕康建(九江萍钢钢铁有限公司,江西 九江 332500)摘 要:本文以转炉炼钢热平衡为理论依据,通过提高铁水物理热的利用率,采用废钢槽改造、铁水罐内加废钢等方法,降低铁水消耗。

实践表明,采用低铁耗炼钢后,120吨转炉铁水消耗从850kg/t 下降至830kg/t,转炉操作稳定、冶炼顺行,成功地降低了铁水消耗。

关键字:转炉;低铁耗;废钢比中图分类号:TF642 文献标识码:A 文章编号:11-5004(2019)07-0013-2收稿日期:2019-07作者简介:袁仕兵,男,生于1984年,汉族,贵州赤水人,本科,助理工程师,研究方向:钢铁冶炼。

资源节约、绿色环保的发展道路是目前钢铁企业的发展方向,同时也是国家推进经济结构调整、转变发展方式的必由之路。

废钢属于一种可循环再生、环保的资源,并且废钢产量逐年增加,因此,提高转炉废钢比是国内外企业发展的必由之路。

国外一般采用提高铁水温度,废钢预热等方式补偿铁水消耗减少造成的热量减少[1],九江炼钢厂借鉴文献方法采用铁水包加废钢[2]、全废钢冶炼等方式,提高废钢利用率,降低吨钢铁水消耗量,在节能环保的同时充分做到提产增效。

本文主要对九钢低铁耗炼钢过程中铁水罐中加废钢、运输过程中铁水的热量损失、全废钢冶炼等几方面进行分析,从而得出低铁耗炼钢相应的措施,确保低铁耗炼钢顺利实施。

1 转炉热平衡全连铸生产钢水必须具备稳定而合适的温度,因此低铁耗炼钢过程中必须以保证转炉热平衡为前提,转炉热量收支主要有以下几方面:Q 总=Q 钢水+Q 铁水+Q 废钢+Q 辅料+Q 其他其中:Q 总—转炉总热量;Q 钢水—钢水热量;Q 铁水—铁水物理热与化学热;Q 废钢—废钢吸收热量;Q 辅料—辅料吸收热量;Q 其他—其他部分热量主要包括烟气、喷溅损失等。

低铁耗炼钢过程中,冶炼操作方式不变,Q 辅料与Q 其他等热量基本保持不变,因此,主要通过调节Q 铁、Q 废钢与Q 钢水来实现转炉热平衡的稳定性。

降低钢铁料消耗实现降本增效

降低钢铁料消耗实现降本增效0 前言中国钢铁工业协会召开2015 年第二次信息发布会公布“今年第一季度,国民经济增速继续回落,钢铁行业的运行情况可以总结为‘需求下降、产量下降、价格下降、环保加压、整体亏损'。

2015 年以来钢材价格持续下跌,钢材降价幅度大于成本降低幅度的剪刀差再次造成钢铁企业整体亏损。

如何使企业摆脱困境,扭亏为盈是大家共同奋斗的目标。

钢铁企业要走出困境逆势发展,唯一的出路就是降低成本增加效益。

对炼钢厂来说转炉作业区降低成本更是重中之重,炼钢成本主要有可变成本、固定成本和综合回收成本。

而对企业扭亏为盈影响最大是可变成本。

可变成本包括钢铁料消耗、合金料、辅料、动力等。

由于钢铁料消耗大约占炼钢总成本的86%,所以降低钢铁料消耗是降低炼钢成本的主要途径之一。

转炉冶炼过程的钢铁料消耗在总的钢铁料中仍占有65%以上。

因此抓好转炉冶炼过程的钢铁料成本是控制炼钢生产成本的关键。

减少喷溅,降低吹损,减少倒渣带钢等措施来降低钢铁料消耗,增加了企业经济效益。

1 降低转炉炼钢前序钢铁料消耗铁水是转炉炼钢的主要原料,为了减轻转炉生产负担,鞍钢已采用铁水脱硫处理工艺。

铁水脱硫预处理的铁损主要发生在处理后的铁水扒渣带铁和处理过程中的由于控制不当而造成的喷溅及铁水倒运泼铁等。

鞍钢炼钢总厂2012 年创建技能大师工作站,鼓励员工积极参与创新活动,各作业区各班组相互交流学习,同时注重先进操作法的推广。

为减少脱硫扒渣带铁的问题,炼钢总厂各车间推行四控扒渣操作法,可显著降低扒渣操作中的铁水损失,扒渣铁损至少降低15Kg/t 钢。

按2014 年鞍山钢铁产钢2145 万吨,则可减少铁损32.175 万吨。

员工们发挥鞍钢宪法精神积极参与,形成一个又一个可控操作经验,有效地减少了铁水喷溅的损耗。

同时鞍钢采用高炉――转炉“一罐到底”的方式,减少了倒罐次数,降低了铁水热量的损失,减少了铁水的倒运损失,同时也减少了环境的污染,从而有效地降低了转炉钢铁料的损耗。

120t转炉生产过程中的钢铁料的降耗实践

10t 2 转炉在剔 除铁水脱硫对于钢铁料 的影响

以外 , 转炉对于废 钢的管控一直处于一种失控的状

金属铁的氧化物在渣中的主要作用是降低炉渣 的熔点 , 保持炉渣有良好流动性 的必要条件 , 正常情

羞 I≯ t r A , '

…

1 4

甘

肃

冶

金

第3 3卷

况下 , 渣 中间 的氧化铁 的含 量控 制 在 1% 一 5 炉 4 2 % 是正 常 的水平 。炉渣 的渣量 增加将 会增 加渣 中金属

第 3 卷第 6 3 期

21年 1 0 1 2月

甘

肃

冶

金

Vo . 3 No 6 13 .

De ., 01 c 2 1

GANS U ME TALL URGY

文章编号 :6 24 6 (0 )60 1-3 17 -4 1 2 1 0 - 30 1 0

10t 炉 生 产 过 程 中 的 钢 铁 料 的 降 耗 实 践 2 转

转炉2助手的降本增效方案

转炉2助手的降本增效方案自全球金融危机以来,钢材市场跌宕起伏,钢铁产业结构调整的步伐日益加快,钢铁企业的生存形势越来越严峻。

2010年萍钢实业股份有限公司确立三大战略目标,低成本战略是其中之一。

九江炼钢厂120t转炉作为公司整个工序的其中一个单元,承担着近1/2的降本增效重任。

为此公司对标挖潜,精心拟定了多项成本考核指标,依托管理和技术创新,并通过将各环节、各工序的成本要素细化分解到各个岗位,全方位推进降本增效工作。

炼钢成本主要由三部分构成:可变成本固定成本和综合回收利用。

其中可变成本是指随产量的变化总耗量也跟着升降的项目,包括:钢铁料消耗、合金料、辅料、耐火材料、动力等。

本文以120t转炉冶炼H08A钢种为例,针对性的采取切实可行的措施和在生产实践中可操作的步骤来降低可变成本,取得了明显效益。

1、降低钢铁料消耗钢铁料消耗是指冶炼1t钢需要多少公斤钢铁料,它是炼钢厂的主要技术经济指标之一,其指标水平直接反映了炼钢厂工艺装备、管理水平和钢铁企业的盈利能力,由于钢铁料成本占炼钢总成本的86%以上,因而降低钢铁料消耗是降低炼钢成本的主要途径之一。

2、降低合金消耗转炉冶炼H08A钢种时使用的合金为低碳锰铁和钙铝铁、铝锰铁、锰硅合金。

钙铝铁和铝锰铁主要是脱除钢水中的氧和提高钢中的Als含量,而低碳锰铁主要是用于配加钢水的[Mn],锰硅合金主要是用于配加钢水的[Mn]和使HO8A钢中的[Si]含量达到0.02%~0.03%以减少皮下气泡的发生。

降低合金消耗关键是如何提高合金的收得率:首先提高终点命中率降低钢水的氧性;其次是优化脱氧工艺,调整合金的加入时间和时机,理论和实践表明在炉后加合金其收得率要明显低于下道工序合金的收得率;再就是提高挡渣成功率。

通过工艺调整后,在保证相同的效果下,目前出钢过程中加入的合金中仅钙铝铁的加入量每炉钢减少了50Kg。

当然HO8A的脱氧合金化工艺还有待于进一步的完善。

3、降低辅料消耗转炉使用的辅料有活性石灰、轻烧白云石、镁球和球团矿。

棒材厂降低转炉钢铁料消耗实践

电直读光谱 仪, 用于钢中常规元素 的快速检 测, 外加炼钢风动送样 系统用于快速传递试样 。

15 2O 20 . O4— 0 5年钢铁 料 消耗状 况

科室 的职能成本降低额 , 如当月厂完 成 目标

成本 则平均 每人 奖 10元 . 时本 单 位成 本 2 同

降低额每 多降 1

吨, 另奖该单 位 1 O

一

9 . %的指标 , 15 每降低 0 1 , . % 考核车间岗效 工资总额的 1%( 0 人平 8 元) 促使他们实施 ,

一

精心操作 , 减少喷溅 , 降低渣中氧化铁含量等 系列措施 ; 又如考核连铸车间钢水成坯率 大于 9.3 的指标 , 76 % 每降低 0 1 , . % 考核车

铁料消耗 , 棒材厂炼钢线通过强化钢铁料精 细 管理 , 化人 炉 原 料 结构 , 优 改进 冶 炼工 艺 ,

有效提高了转炉钢水收得率 、 钢水成坯率 , 降 低了钢铁料消耗 , 增加 了企业经济效益 和社

. ■ _ =

雨

——— —一 2 月 128 1. 08

。 5 月 ‘ 19 1 . 18 0

人 。 由于 钢 铁 料 成 本 占炼 钢 生 产 总 成 本 的

8%左右, 0 促使全员关注钢铁料消耗。

・

21 ・

维普资讯

辅助考核指标是针对各车间科室工作 内 容的不同而单独设立的考核指标 , 以引导他 们朝该方 向努力 ; 如考核准备车 间钢铁料收

流 失 ; 考 核 炼 钢 车 间 钢 水 收 得 率 大 于 如

关小组组长及责任人按一档个人应得奖励进 行考核 ; 同时结合 当月指标 与全年 累计指标 完成情 况 对 攻关 小组 进 行 奖励 与 考 核 : a ()

炼钢生产线中降低钢铁料消耗措施及实践

炼钢生产线中降低钢铁料消耗措施及实践【摘要】本文阐述了唐钢强化钢铁料精细的管理,实现改进冶炼工艺、优化人炉原料结构、降低钢铁料消耗、有效提高钢水成批率等等过程。

经过强化钢铁料精细的管理,使钢铁料消耗从2004年的1096kg/t直接下降到了2006年1078kg/t,比全国同类型的企业2006年平均水平低6.85kg/t。

【关键词】钢铁料消耗;原料结构;精细管理;转炉;冶炼工艺在炼钢的生产过程中,钢铁料的成本占总成本的百分之八十,因此,强化钢铁料精细的管理中对成本的控制是关键目标。

做到减少钢铁料的消耗、改进冶炼的工艺、优化人炉的原料结构、有效提高钢水成批率,以增加社会效益和企业经济效益。

1 工艺概况1.1 质量检测现拥有两台美国贝尔德公司生产的DV一5光电直读光谱仪,用于钢中常规元素的快速检测,外加炼钢风动送样系统用于快速传递试样。

1.2钢铁料消耗拥有国内先进的氧枪自动控制、氧枪防坠装置和溅渣护炉上艺;R8m四机四流高效小方坯连铸机一台:拥有国内先进的结晶器液面自动控制、二冷水白动配水控制、高频低振幅振动器、渐进式拉矫机。

2 管理实践2.1 实行经济责任制,降低钢铁料消耗以经济责任制为调控手段,使各车间科室自发的降低钢铁料消耗。

第一炼钢厂经济责任制指标分为主要考核指标和辅助考核指标两大部分。

其中主要考核指标为各车间的成本降低额和科室的职能成本降低额,如当月厂完成目标成本则平均每人奖120元,同时本单位成本降低额每多降1元/t,另奖该单位10元/人;由于钢铁料成本占炼钢生产总成本的80%左右,促使全员关注钢铁料消耗。

辅助考核指标是针对各车间科室上作内容的不同而单独设立的考核指标,以引导他们朝该方向努力;如考核准备车间钢铁料收支平衡的指标,每亏It考核车间200元(人均3元),促使其把关钢铁料质量、钢铁料流失;如考核炼钢车间钢水收得率大于91.5%的指标,每降低0.1%,考核车间岗效工资总额的10%(人均8元),促使其精心操作,减少喷溅,降低渣中氧化铁含量等一系列措施;考核车间岗效工资总额的10%(人均8元),促使其精心操作,减少大中包余钢,降低废品率等一系列措施;促使其加强管理,确保各项措施的及时出台并落实;通过以_L经济责任制的制定,使各车间科室自发的关注钢铁料消耗,全员千方百计想办法降低钢铁料消耗。

炼钢全流程降低钢铁料消耗的实践攻关

炼钢全流程降低钢铁料消耗的实践攻关摘要:钢铁料消耗是衡量炼钢生产的重要技术指标之一。

钢铁料的消耗成本占炼钢总成本的90%左右。

随着某钢铁企业炼钢节能技术的不断深化开展,针对棒线材炼钢工艺,采取了一系列的钢铁料技术攻关,有针对性的利用全流程炼钢进行深入分析,逐步降低钢铁料消耗指标,经过在转炉炼钢工艺控制,钢铁料消耗量呈逐年下降趋势,由原有1064kg/t钢下降至1052kg/t钢,大幅降低了炼钢成本。

关键词:炼钢;全流程;消耗Abstract:Iron and steel consumption is one of the important technical indexes to measure steel-making production. The consumption cost of steel materials accounts for about 90% of the total cost of steel making. With the deepening development of energy-saving technology in steel making in an iron and steel enterprise, a series of technical research on steel materials have been taken for the steel making process of bar and wire rod, and the whole process of steel making has been used for in-depth analysis, which gradually reduces the consumption index of steel materials. After the control of steel making process in converter, the consumption of steel materials is decreasing year by year, from the original 1064kg/t steel to 1052kg/t steel, which greatly reduces the steel making cost.Keywords: steel making; Whole process; Consumption一、炼钢全流程钢铁料消耗技术指标分析(一)炼钢工艺流程图1 某钢铁企业炼钢工艺流程简图(二)钢铁料消耗统计分析某钢铁企业第二钢扎厂钢铁料消耗统计口径如下:钢铁料消耗(kg/t)=(铁水+废钢)(kg)/合格钢坯产量(t)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

奖惩 考核 调动职 工 的积极 性 。

4 2 优 化 炼 钢 工 艺 .

4 2 1 调 整 炉 料 结 构 ..

转炉 的装 入量 为 10~10 t而铁 水量 仅 为 10 4 5 , 2

( ) 据 浇 铸 周 期 确 定 转 炉 装 入 量 , 装 入 量 1根 将 由原来 10~10t 整为 10~10t 4 5 调 3 4 。之 后炼 铁 厂

21 0 0年 连铸 机高 温钢 事故 占总事 故 率 的 6 % 以上 , 0

由于事故 多发 导致 回浇 余钢 水 、 连铸坯 甩废 量 增 多 。

同 时 由于切割 割 嘴 更换 不 及 时 , 压不 合 理 致 使 割 氧 口较 大 , 大大 降低 了钢 水收 得率 。

3 4 物 流 管理 不 完 善 .

机 的浇铸周 期 为 3 6~3 n 炉 机 生 产 不 匹配 。 为 8 mi , 缓 解 生产 节奏 的影 响 , 采取 了“ 高温 慢 铸 ” 的操 作 思

1 5t以满足 一次 装铁 的需 求 。与 公 司 技术 科 等 相 2 , 关部 门配 合 , 定铁 水成 分及 温度控 制 , 炼 钢铁 水 稳 供

ma l 8 7 8 3 3@ q c r i: 2 3 2 4 q. o n

铁 水 条件较 差 , s 成 分 波 动 较 大 , 其 i 喷溅 率 达

到 5 。 同时转炉炼 钢工 习惯 高 S 铁水 的大 渣量 冶 % i

河 北 冶金 Leabharlann 21 0 2年 第 7期

炼 , 到低 s 铁水 时易 因热 量 不 充 足 、 作不 当造 遇 i 操 成 严重 后 吹 , 渣 中氧化 铁含 量大 增 , 加 了铁损 。 使 增

30万 t 0 。连铸 机主要技术参数 如表 1 所示 ; 冶炼 品种 有普 碳钢 、 碳 钢 、 合 金 钢 、 板 钢 、 器 板 、 优 低 船 容 高建

钢 、 口含硼钢等 ; 出 板坯 生产工艺 流程 为 : 铁水一 转 炉

冶炼 一L F精 炼炉一 板坯连铸 机一 质检一供 轧入库 。

( ) 高 自产 石 灰 质量 。从 烧 制 石灰 的原 料 人 1提 手, 采购 优质 石灰 石 。 同时加强烧 制工 艺控 制 , 立 建

灰 样检 验 、 公布 制度 , 让炼 钢工及 时准 确地 掌握 石 灰 质 量情 况 。工艺 管理 制度 改进 后 , 灰 中 C O 含 量 石 a 控 制在 8 % 以上 , 性度 在 3 0 mL以上 , 9 活 1 基本 杜 绝

降 低钢铁 料 消 耗 。同 时 利用 过 程 热 量 , 加低 价位 增 的辅 料加 入 量 , 烧结 矿 、 矿 、 皮 球 等冷 料 的 加 将 返 铁 入 量 由原来 的 3 g t 高到 4 g t 5k / 提 5k / 以上 。

4 2. 提 高石 灰 质 量 . 2

高温 浇 铸 时 坯 壳 较 薄 , 易 引 发 生 产 事 故 。 容

总 第 1 9期 9 21 0 2年 第 7期

河 北 冶金

HE BEI M ETAL LU R GY

‘ ’

To a N O 9 t1 1 9

2 2, u be 01 N m r 7

, +

”+

“+

”+

“+

’+ 。

:节能减排 {

”十 一 + 一+ .+ . .+ . .+ . .

了生烧 。

通 过增 加 P C数 据采 集 点 , L 开发 计 算 机 软件 程

序, 完善 了炼 钢厂 物流 管理 系统 , 为过 程控 制 及数 据 分 析提供 准 确 的信 息 源 , 为落 实 考 核 激 励 机制 提 供

数 据支 持 。2 1 0 1年炼 钢 厂在 唐 钢集 团的 带 动下 , 引

进行 了铁 水 罐 扩 容 , 铁 水罐 容量 由 10 t 加 到 将 2 增

t罐 , 能 满足一 次装 铁要 求 , 致 二 次 添铁 操作 频 / 不 / 导

繁 , 铁 时间 较 长 。 因为 铁 水 中 s 含 量 长 期 较 高 , 等 i

基 本 采取 双渣 操作 , 冶炼 周期 为 3 4 n 而连 铸 8~ 2mi ;

P RACTI CE TO REDUCE CONS UM P ON TI OF RON I AND TEEL ATERI S M AL N 0 tCONVERTER I 1 2

Zh n a qi Ho i a g Xio n, u Le ,Li i u n u Zh y a

S =0. 4 一0. 0 . <0 1 。 炉 温 度 ≥ 1 3 0 i 0% 8 % Ti . % 入 0

路 , 不但 增加 了连 铸生 产事 故 的几率 , 这 同时还 使 转

炉 出钢温 度大 幅度 升高 。

3 3 钢 水 收 得 率 较 低 .

℃, 从而 确保 生产节 奏 的稳定 。 ( ) 整 炉料结 构 , 成 本 的角 度 考 虑 , 2调 从 用部 分

年钢铁料 消耗为 1 6 . g t , 9 5k / 钢 严重 制约着 企业 的 0

经 营与发展 。本 文从炼 钢厂 的生 产实 际出发 , 析 了 分 影 响钢铁料消耗 的主要 因素 ; 过优 化 冶炼 工艺 , 通 加 强 过程 控制 , 提高连 铸金 属收得 率 ,0 1 钢铁 料消 21 年 耗 为 1 5 .8k / 钢 , 2 1 g t 取得 了较好 的效果 。 0

低 价辅 料代 替 废 钢人 炉 量 , 降低 钢 铁 料成 本 。优 化 钢 渣处理 工 艺 , 渣钢 处理 系统增 加一 条皮 带 , 在 由一 个 震动 筛将 渣钢 分成 两 类 , 中小于 5 其 0mm 的渣 钢 由料仓 加 入 , 加 入 量 可控 制 在 1 0~1 5 t炉 , 其 . . / 可

虽 然钢 铁 料 消 耗 是 炼 钢 成 本 指 标 中 的重 要 部

分, 但是 因 为 物 流 管 理 不 完 善 , 程 数 据 准 确 性 不 过

高, 导致考 核 落实不 到 位 , 能有 效地 建立 考 核激 励 不

长效 机制 。 4 降 低 钢 铁 料 消 耗 措 施

4 I 完善 物 流 管 理 .

2 工 艺 设 备 3 影 响钢 铁 料 消 耗 的 原 因 分 析

炼钢 厂 2 1 0 0年钢铁 料 消耗居 高不 下 , 全年 累计 消耗 达到 10 9 5k / 。经统 计 分 析认 为 钢 铁料 消 6 . g t 耗居 高不下 的主要影 响 因素包括 以下 几个 方面 。

1

前 言

厂) 现有 3 座公称容量 10t 2 顶底复吹转J 2 10 炉 座 2 . t

L F炉 , 2台一机 一流 直弧 形板 坯连 铸 机 , 生产 能力 年

钢铁料消耗 是炼钢 厂 生产 的一 项重 要综 合 性技 术经济指 标 , 也是 炼钢 成本 构 成 的主 体 , 占总炼 钢 约 成本 的 8 % , 0 在一定程度上 反映了炼钢厂 的技术 操作 和生产组 织水平 , 也直接体 现了企业 的现代 化程度 和 科学管理水 平 。唐 山中厚 板材 有 限公 司是 以生 产 宽

3 1 转 炉 吹 损 过 大 .

唐 山中厚板材 有 限公 司炼钢厂 ( 以下 简称炼 钢

收 稿 日期 :0 2— 3—2 21 0 4

作 者 简 介 : 晓 琴 ( 9 1一) 女 , 理 工 程 师 ,0 5年 毕 业 于 太 原 科 张 18 , 助 20 技 大 学材 料 科 学 与 工 程 专 业 , 在唐 山 中 厚 板 材 有 限 公 司 工作 , — 现 E

( a gh n PaeCo T n s a lt .,L d ,T n s a t . a gh n,He e , 6 6 0) bi031

Absr c :r n a d se lma ei lc s ta t Io n te tra on umpto st e m an p r fc tofse l— m a i g a d a c m p e n i e i n i h i a to os t e kn n o r he sv i d x o te n e fse l—m a i g pr c s . Ba e n t r ci a o uci n o n h n Plt .,Lt kn o es s d o he p a tc lpr d to f Ta gs a ae Co d., i s a a t n— i l e hem an f c o st fe tt on um pi n. Th o u pt sr du e t e s r sa oped:p re — yz d t i a t r O a f c hec s to e c ns m i i e c d wih m a u e d t on e f c i g l it m na e nt ptmi i se l— m a ng p o e s r ii m ea i l n c n i o a tn a d rn og si a g me ,o i zng te c ki r c s , a sng t ly ed i o tnu us c si g n e c The io nd se lm ae ilc s t. r n a te tra on um p in i 01 a 2. 8 kg , 1 3 /tls ha 01 to n2 w s105 1 /t 7. 2 kg e st n 2 0,te c t 1 h os p rt n o te e uc d b e o fse lr d e y 53. a s 4 yu n . K e o ds: o vet r r n a t e ae il c s yW r c n re ;io nd se lm tra ; on um pi n;p a tc to r c ie