4L22机体缸孔精镗床刀具布置图的设计

毕业设计(论文)立式数控镗床机械部分的设计(全套图纸)

II

I

Headshaft.

Abstract

III

I

目录

目录

摘 要 ........................................................................................................................ I 关键词: Abstract........................................................................................................II 1 综述 ......................................................................................................................... 1 2 机械结构及布局设计 ............................................................................................. 5

2.1 床身结构设计 ................................................................................................. 5 2.1.1 对床身结构的基本要求 ....................................................................... 5 2.1.2 床身结构布局及截面形状 ................................................................... 6

柴油机气缸体三面粗镗组合机床总体及镗模设计方案

柴油机气缸体三面粗镗组合机床总体及镗模设计摘要:组合机床是以系列化、标准化的通用部件为标准,配以少量的专用部件组成的一种高生产率专用机床。

它具有自动化程度较高,加工质量稳定,工序高度集中等特点。

本次课题是设计一台加工S195型柴油机气缸体水箱面、油底壳面和后盖板面孔系的粗镗组合机床,具体进行总体设计和镗模设计。

被加工零件为S195型柴油机气缸体,工件材料为HT200,三个面共加工13个孔,工件一次装夹,三面同时加工。

为满足设计要求,进行工艺设计,确定所需的“三图一卡”。

机床配置型式为单工位三面卧式组合机床,刀具选用镗刀。

根据工艺过程的需要对工件的定位夹紧方式进行分析,设计满足使用的夹具,夹紧方式为液压夹紧。

本组合机床,成本低,工作可靠,结构简单,装卸方便,便于维修、调整,加工精度高,操作使用方便,减轻了工人的劳动强度,提高了劳动生产率。

关键词:组合机床;总体设计;夹具设计.本设计来自:完美毕业设计网登陆网站联系客服远程截图或者远程控观看完整全套论文图纸设计客服QQ:8191040The Overall and Jig Design of Three-side Boring Modular Machine Tool for Cylinder Body of Diesel EngineAbstract:The modular machine tool is based on serialization and standardization of the general components of the standards, coupled with a small number of special components, which is consisted of a special high productivity machine. It has such characteristics, high degree of automation , stable process quality, highly working procedure centralize. The subject design is a Three-side boring modular machining tool which processes water tank face, oil rind face and back cover board face of S195 cylinder body of diesel engine. The overall and jig design is important. Processed parts for cylinder block of S195 diesel engine, the tap of workpiece material is HT200, it bores 13 holes on the three faces, the workpiece is fixed one time, the three faces are processed at the same time. To meet the requirements of the design, process design is necessary. “Three plans and one card” is needed to be ascertained. The positioning model of machine tool is single working procedure horizontal modular machine tool, it is selectedbore. According to the needs of technics process, it will analyse orientation and clamp methods of workpiece and design the necessary jig. The clampling means is hydraulic pressure clamping. The modular machine tool has such characteristics, low-cost, reliable work, simple structure , assemble and disassemble convenience, ease of maintenance and adjust, highly processing precision, easy to operate, reducing the workers’ lab or intensity, and it enhances the productivity.Key words: Modular machine tool。

镗刀的毕业设计

镗刀的毕业设计一、引言镗刀是机械加工中重要的切削工具,主要用于孔的精加工,其精度和性能对加工质量和效率有着重要影响。

本文主要探讨了镗刀的设计原则、结构特点以及加工性能。

二、镗刀设计原则1、刚性原则:镗刀必须具有足够的刚性以承受切削力和振动,从而保证加工精度和刀具寿命。

2、精度原则:镗刀的精度必须符合加工要求,包括尺寸精度、形状精度和表面粗糙度等。

3、耐磨性原则:镗刀材料应具有较好的耐磨性,以延长刀具寿命。

4、结构简单原则:镗刀设计应简单、易于制造和维修。

三、镗刀结构特点1、刀杆:刀杆是镗刀的支撑部分,必须具有足够的刚性和强度。

2、刀头:刀头是镗刀的切削部分,由切削刃、前角、后角和切削刃形状等组成。

3、紧固件:紧固件用于将刀头紧固在刀杆上,确保切削刃的正确位置。

4、调节机构:调节机构用于调整切削刃的位置,以控制孔的尺寸精度。

四、镗刀加工性能1、切削速度:切削速度是影响加工效率的主要因素,同时也影响加工表面质量和刀具寿命。

2、进给速度:进给速度影响加工效率和质量,同时也影响切削力和刀具磨损。

3、切削深度:切削深度影响加工效率和加工表面质量,同时也影响刀具刚性和振动。

4、冷却液:冷却液可以降低切削温度,减少刀具磨损和工件变形,提高加工精度和效率。

五、结论本文对镗刀的设计原则、结构特点以及加工性能进行了详细探讨。

为了提高加工效率和精度,需要优化镗刀的设计,包括选择合适的材料、结构和切削参数等。

同时,在实际加工过程中,应根据工件材料、孔径和孔深等因素进行适当调整,以达到最佳的加工效果。

六、参考文献[此处列出相关的参考文献]。

活塞销孔精镗床外观和夹具设计毕业设计(DOC 32页)

活塞销孔精镗床外观和夹具设计毕业设计(DOC 32页)2011届分类号:单位代码:10452本科专业职业生涯设计我的机械工程师职业生涯设计——1110活塞销孔精镗床外观和夹具设计姓名陈涛学号 200915120117年级 2009级专业机械设计制造及其自动化系(院)工学院指导教师张会玲2011 年 3 月 25日目录第一部分我的机械工程师职业生涯设计 0前言 01 机械设计制造及其自动化的发展 01.1 2010年机械制造行业的发展 01.2 未来机械制造行业的发展趋势 01.3 机械设计制造及其自动化专业的就业前景 (1)2 自我分析与定位 (1)2.1 职业兴趣 (1)2.2 性格 (1)2.2.1 优点 (1)2.2.2 缺点 (2)2.3 职业价值观念 (2)2.4 兴趣爱好 (2)3 对职业的分析 (2)4 提升职业能力的方法 (2)5 我的工作计划 (3)6 总结 (3)第二部分1110活塞销孔精镗床外观和夹具设计 (4)1 绪论 (1)1.1 选题的目的及意义 (1)1.2 国内外发展及现状 (1)2 方案的选择与论证 (3)2.1 方案的确定 (3)2.2 方案的分析与选择 (3)3 外观图的设计 (4)3.1 机床布局形式的确定 (4)3.2 动力部件的选择 (5)3.2.1 镗削头的确定 (5)3.2.2 滑台的选择 (7)3.3 主要联系尺寸的选择 (9)3.3.1 装料高度的选择 (9)3.3.2 夹具轮廓尺寸的选择 (9)3.3.3 中间底座轮廓尺寸的确定 (9)3.3.4 镗杆长度的确定 (10)3.4 工作行程长度的选择 (11)3.4.1 工作进给长度的确定 (11)3.4.2 快速退回长度的确定 (11)3.4.3 快速引进长度的确定 (11)3.4.4 后备量的确定 (12)4 夹具的设计 (13)4.1 定位装置的设计 (13)4.1.1 定位方案的确定 (13)4.1.2 定位元件的设计 (13)4.2 定位误差的计算 (16)4.3 夹紧装置的设计 (16)4.3.1 夹紧力的确定 (17)4.3.2 液压油缸的选择 (18)4.3.3 夹紧元件的设计 (19)4.4 夹具体的设计 (20)5 结论 (22)参考文献 (23)致谢 (24)第一部分我的机械工程师职业生涯设计前言当今人才的竞争越来越激烈,给自己做一个职业生涯规划开始成为在工作争夺战中的另一重要利器。

镗削加工用刀具的设计与应用

杆振 动 ,影 响孔精 度和表 面质量 。在镗铸 件或精

镗 孔 时 ,常 取 = 0 ,镗 钢 件 或 粗 镗 孔 时 , 取 9。

=

00 6 .0 mm( 径 上 ) 直 。 加 工 钢 件 采 用 乳 化 液 或 机 油 ,加 工 铸 铁 采 用 煤油 或 柴 油 。

5 刀体 . 7螺杆 .

用 了可 转 位 硬 质 合 金

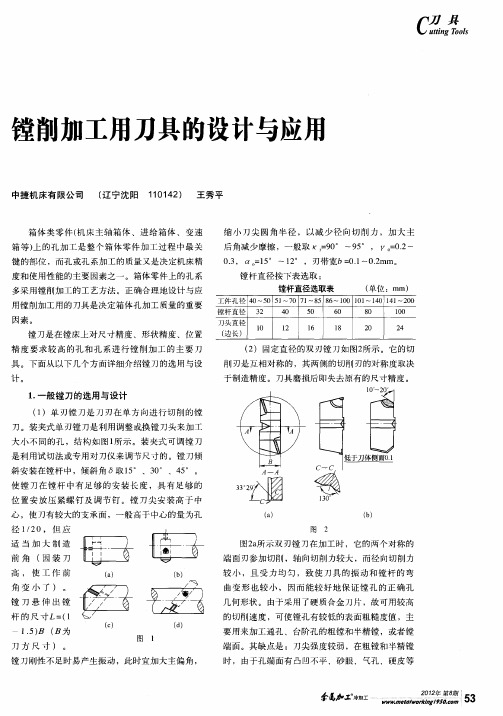

2 浮动镗刀 的选 用与设计 .

图8 示 为 双 刃浮 动 镗 刀 。工 作 时 装在 镗 杆 的 所

刀 片 ,利 用 率 较 高 ,

而 且 镗 刀 直 径 能 方 便 地调节。

矩 形 槽孔 中 ,不用夹 紧 ,依 靠作用在 两侧切 削 刃 上的切 削力 自动平衡其 切削位 置即 自动定心 。因

剧 烈 的摩 擦 、挤 压 、甚 至 崩 刀 。但 后 角过 大 时 , 刀 具 散 热 差 ,切 削 强度 降 低 ,易磨 损 。所 以 ,一 般 半 精 镗 时 取 Y = 。 ~8 ,粗 镗 时 取 y = 。 。 。6 。 4

主偏 角 ,它 的大小直接 影响进 给方 向的 切

盛

() c () d

几何形状 。由于采用 了硬质合金 刀片 ,故可用较高 的切削速度 ,可使镗孔有较低的表面粗糙度值 ,主

要 用来 加 工 通 孔 、 台阶 孔 的粗 镗 和半 精 镗 ,或者 镗

15 B ( .) 日为

图 l

刀方 尺寸 )。

端面。其缺点是 :刀尖强度较弱 ,在粗镗和半精镗

此 能 自动 消 除 由于 刀具 安 装 误 差 和 机 床 主 轴 偏 差 造 成 的 工 件 孔径 加 工 误 差 ,能 加 工 公差 为I 6 T T ~I 7

基于PROE平台的立式双轴缸孔半精镗机床总体及刀具设计

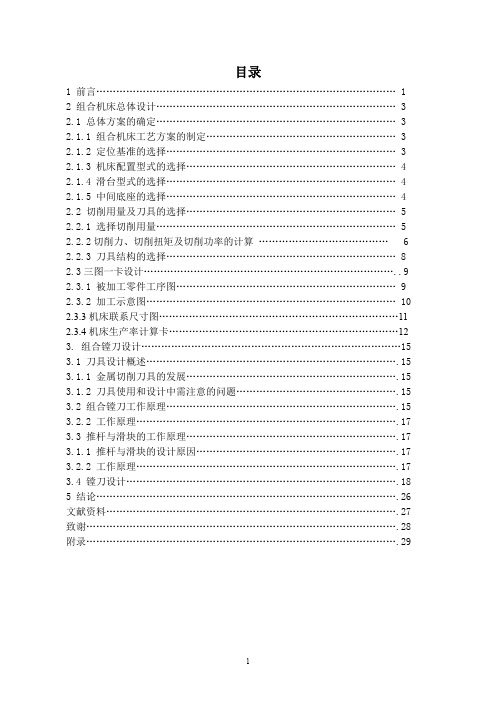

目录1 前言 (1)2 组合机床总体设计 (3)2.1 总体方案的确定 (3)2.1.1 组合机床工艺方案的制定 (3)2.1.2 定位基准的选择 (3)2.1.3 机床配置型式的选择 (4)2.1.4 滑台型式的选择 (4)2.1.5 中间底座的选择 (4)2.2 切削用量及刀具的选择 (5)2.2.1 选择切削用量 (5)2.2.2切削力、切削扭矩及切削功率的计算 (6)2.2.3 刀具结构的选择 (8)2.3三图一卡设计 (9)2.3.1 被加工零件工序图 (9)2.3.2 加工示意图 (10)2.3.3机床联系尺寸图 (11)2.3.4机床生产率计算卡 (12)3. 组合镗刀设计 (15)3.1 刀具设计概述 (15)3.1.1 金属切削刀具的发展 (15)3.1.2 刀具使用和设计中需注意的问题 (15)3.2 组合镗刀工作原理 (15)3.2.2 工作原理 (17)3.3 推杆与滑块的工作原理 (17)3.1.1 推杆与滑块的设计原因 (17)3.2.2 工作原理 (17)3.4 镗刀设计 (18)5 结论 (26)文献资料 (27)致谢 (28)附录 (29)基于PROE平台的立式双轴缸孔半精镗机床总体及刀具设计1 前言组合机床是根据工件加工需要,以大量通用部件为基础,配以少量专用部件组成 的一种高效的专用机床。

组合机床一般采用多轴、多刀、多工序、多面或多工位同 时加工的方法,生产效率比通用机床高几倍至几十倍。

由于通用部件已标准化和系 列化,可根据需要灵活配置,能缩短设计和制造周期。

因此,组合机床兼有低成本 和高效率的优点,在大批、大量生产中得到广泛应用,并可用来组成自动生产线。

组合机床及其自动线是集机电于一体的综合自动化程度较高的制造技术和成套工艺 装备。

它的特征是高效、高质、经济实用,因而被广泛应用于工程机械、交通、能源、 军工、轻工、家电等行业。

我国传统的组合机床及组合机床自动线主要采用机、电、 气、液压控制,它的加工对象主要是生产批量比较大的大中型箱体类和轴类零件(近 年研制的组合机床加工连杆、板件等也占一定份额),完成钻孔、扩孔、铰孔,加工各 种螺纹、镗孔、车端面和凸台,在孔内镗各种形状槽,以及铣削平面和成形面等。

发动机缸孔精镗加工与CBN刀片

2014.10

发动机缸孔精镗加工与 CBN 刀片

综述:对于缸孔镗削 CBN 刀片的使用,精镗可采用复合 CBN 刀片(如左图); 而后者(整体 CBN 刀片),因为吃刀深度更大,广泛适用于精镗、半精镗同用一 把镗刀加工的情形;由于发动机缸孔加工的精度要求,采用精镗自动补偿系统的 加工中心,精度会更好,当然在粗加工和半精镗中,也可使用专机。用户需要根 据自己设备和镗孔加工工序来选择 CBN 刀片的结构形式(复合刀片或整体刀片)。

一,缸体精镗加工用刀具材质 各种刀具材料的硬度及热导率

刀具材料 整体 CBN 刀片

显微硬度 4050HK

热导率λ (W/m.c) 105~135

复合 CBN 刀片

3000~3500HK

硬质合金 YG6

89.5HRA

79.6

刀具硬度和热导率直接影响到切削速度,所以 CBN 刀具是被认为是高速切削 灰铸铁最理想的刀具材料;对于整体 CBN 刀片和焊接复合式 CBN 刀片的选择,需 要根据镗削余量选取,华菱超硬整体 CBN 刀片不但可以在 0.3mm 以下进项精镗, 也可以在单边 0.50mm 以上情况下进项半精镗或粗镗加工;而复合 CBN 刀片只能 在单边 0.30mm 以内进行镗削。

(整体)

进口刀 片A

钝圆

910

60

神龙 富康

SNGN090 国产 C 6 308 BN 刀 钝圆 500

(复合) 片

复合 CBN 刀片微崩 刃

7

SNGN090 308

(整体)

原进口 刀具

负倒棱 0.2×2

0°

600

600

四,附 CBN 刀片加工缸体零部件的相关案 加工内容:精铣发动机缸体前后端面 刀片材质:华菱 BN-S30 整体 CBN 刀片 加工材质:HT250;铣刀刀盘直径 60mm;装 8 个刀片,每齿进给量 0.12mm/r. 线速度 1650m/min; 刀片吃刀深度 0.5mm; 核定加工件数:100 件,当线速度采用 800m/min 时,刀片每个刃口的标定寿命为

机械工艺夹具毕业设计225箱体三面粗镗刮断面专机三图一卡及夹具设计说明书

摘要本次设计是根据年产量100000件钻井液搅拌机减速器箱体的工作要求而进行设计的,该文是对整个设计过程的综合记述和全面说明。

本次设计旨在为机械制造箱体提供完整的理论依据以方便生产的有效进行,并在其过程中全面地阐述标准设计选用资料的方法及原则。

通过对钻井液搅拌机减速器箱体图样的分析,选择毛坯,确定加工余量,制定工艺路线,(其中包括粗精基准的选择、加工方法的选择、以及加工设备、夹具、量具的选择)。

减速器箱体零件图样上的4个轴承孔采用组合机床加工,通过分析,确定单边加工余量,定位加紧方式,计算出单件工作时间以及辅助时间,并绘制“三图一卡”,其中“三图一卡”包括减速器箱体零件加工工序图、减速器箱体零件加工示意图、机床联系尺寸总图和机床生产率计算卡,最后绘制出镗孔组合机床的总装配图。

本设计所采用的加工设备,均在保证加工质量的前提下,提高了生产效率,本设计所参考的资料、文件都与最新国家标准相接轨。

关键字:箱体零件加工路线;机加工工艺;组合镗床。

AbstractThe design is based on the annual00000 mechanics box requirements for the work, and that it is the whole process of designing an integrated and comprehensive records shows.The design aims to provide machinery box complete theoretical basis to facilitate the effective production, and in the course of comprehensive exposition of the standard design information on the selection methods and principles.By spraying machine base components thereof analysis, rough determine allowance, the development process line, (including coarse and fine benchmark of choice, the choice of processing methods, and processing equipment, fixture, the selection of measuring tools).Cradle spraying machine parts drawings on the four bearing hole machining using portfolio through analysis. Positioning intensified manner, the calculated single pieces of work time and support, and the mapping of the "three plans a card" including spraying machine parts processes map, spraying machine parts processing matrix, Contact machine size map and machine productivity calculation cards, the final draw Precision Boring Machine of the total portfolio assembly.The design of the processing equipment, both in the quality assurance process, under the premise of improving the efficiency of production and The reference design information, documents with the latest national standards compatible.Keywords :Box parts processing line; Machining Technology; Boring P ortfolio山东科技大学学生毕业设计(论文)目录摘要 (I)Abstract (II)目录 (i)1绪论 (1)1.1机械工业在现代化建设中的作用 (1)1.2总体方案设计 (3)2 钻井液搅拌机减速器箱体的机加工工艺 (4)2.1计算生产纲领确定生产类型 (4)2.2搅拌机减速器箱体的作用与结构工艺分析 (5)2.3确定毛坯 (7)2.4工艺规程设计 (7)2.5选择加工设备和工艺设备 (13)2.6确定工序尺寸 (14)2.7确定切削用量 (17)3 三面多工位粗镗专机总体设计 (20)3.1组合机床概述 (20)3.2制定工艺方案 (21)3.3确定组合机床的配置形式和方案布局 (23)3.4 粗镗专机“三图一卡”的编制 (27)4经济性技术分析 (45)5 结论 (47)6 参考书目录 (49)7致谢 (49)附录 .................................................................. 错误!未定义书签。

镗孔的加工工艺及夹具设计

镗孔的加工工艺及夹具设计1.镗孔加工工艺设计1.1镗孔的定位分析在镗床上加工孔时,需要对零件进行夹紧,因此需要对零件进行夹紧设计,镗孔应采用专用夹具,根据六点定位原则来确定工件的定位方式。

下面对图一中的镗孔进行定位分析:该道工序为镗三个平行的孔,但是由于工件自身尺寸较大,孔径也较大,其定位基准分布在同一平面上,所以根据六点定位原理选择A面为定位基准。

由一个角铁作为安装的底座,工件的定位和导向机构完全安装在角铁上,脚架和压紧丝杠限制了X、Z方向的转动及移动,定位销限制了Y方向的转动和移动,由此可见,实现了工件镗孔时的完全定位。

图1镗床夹具图1.2切削力与夹紧力的计算(1)镗Φ146孔查表给定镗刀B=30H=20L=200I=100d=20选择合金钢镗刀公称直径Φ146;在镗孔时候只考虑圆周切削力;查文献得;(1.1)Kmp=(HB/150)n取n=0.55所以Kmp=1.17;所以;;由于夹紧机构产生的实际夹紧力应满足下式:P=KFz(1.2)取安全系数K=K1K2K3K4K5式中K1——基本安全系数1.5;K2——夹紧状态系数1.2;K3——刀具钝化系数1.0;K4——考虑夹紧动力稳定性系数1.0;K5——尽在有力矩企图使用回转时开考虑支撑面接触情况的系数1.0;所以得到K=K1K2K3K4K5=1.9,得到P=KFz=1.9X365.18=693.88N (2)镗Φ48孔选择高速钢镗刀公称直径Φ48;查表给定镗刀B=25H=30L=170I=80d=15在镗孔时候只考虑圆周切削力;查文献得;Kmp=(HB/150)n取n=0.55所以Kmp=1.17;所以;;由于夹紧机构产生的实际夹紧力应满足下式:P=KFz取安全系数K=K1K2K3K4K5式中K1——基本安全系数1.5;K2——夹紧状态系数1.2;K3——刀具钝化系数1.0;K4——考虑夹紧动力稳定性系数1.0;K5——尽在有力矩企图使用回转时开考虑支撑面接触情况的系数1.0;所以得到K=K1K2K3K4K5=1.9,得到P=KFz=1.9X223.2=424.08N <ol> 镗Φ80孔</ol>镗Φ80孔的计算过程与上边量孔的方法是一样的,就是选择高速钢镗刀公称直径Φ80的镗刀,最后计算结果为P=KFz=569.23N 根据上边的计算夹紧力不是很大,且夹具选择的种类为组合夹具,所以动力选择手动夹紧。

机体缸孔镗床工作原理

机体缸孔镗床工作原理

机体缸孔镗床通过回路系统和传动系统工作。

其工作原理如下:

1. 回路系统:镗床通过切削液循环系统来冷却和润滑切削过程。

切削液被泵送到刀具和工件接触区域,冷却和冲洗切削区域,同时带走切削过程中产生的热量和切屑。

2. 传动系统:机体缸孔镗床是通过电机或液压系统驱动工作台和镗杆的运动。

刀具控制系统可以调整刀具的进给速度和速度,以达到所需的加工尺寸和表面粗糙度要求。

3. 镗杆:镗床的主轴装有一个镗杆,镗杆上安装有镗头。

镗杆可以在水平方向上移动,从而使镗刀能够进入工件孔内进行切削。

4. 刀具:机体缸孔镗床上的刀具一般为刀柄和切削刀。

切削刀由刀头和刀杆组成,刀头上的刀片可以更换。

切削刀的刀片呈圆柱形,并具有切削边缘和切削角度。

5. 加工过程:在工作过程中,工件被夹紧在工作台上,镗刀被送入工件孔内。

刀具触碰工件后,工作台开始沿着主轴方向移动,刀具随之进入孔内,开始切削。

刀具通过旋转和进给运动,将工件孔的直径扩大到所需的尺寸。

通过以上原理,机体缸孔镗床能够对工件进行精确的孔加工,同时提高加工效率和精度。

车工论文: 精镗孔刀具材料及定位夹具的设计与应用

精镗孔刀具材料及定位夹具的设计与应用崔三玲山东省滨州市技术学院【摘要】文章介绍了内燃机活塞加工中精镗销孔刀具材料性能的优劣是影响加工表面质量、切削效率、刀具寿命的基本因素。

刀具新材料的出现,往往能成倍地提高生产率,并能解决某些难加工材料的加工问题。

正确选择刀具材料是设计和选用刀具的重要内容之一。

在这里,主要介绍常用刀具材料的牌号、性能及使用方法,同时也介绍一些新材料的特点与发展情况。

同时定位夹具的巧妙设计和定位原理,并通过对初始状态的预先设定,举例说明其方便快捷的调整方法。

该设计具有缩短产品开发周期,显著提高产品加工质量等优点,适用于生产线产品更换频繁的场合。

【关键词】精镗销孔;刀具应具备的性能;刀具材料的类型;刀具材料的发展方向;分体式定位;连续性调整;初始状态一、刀具材料应具备的性能金属切削过程中,刀具切削部分是在较大的切削压力,较高切削温度以及剧烈摩擦条件下工作的。

在切削余量不均匀或断续表面时,刀具受到很大的冲击与振动,切削温度也在不断地变化。

因此,刀具材料必须具备以下几方面性能。

1、高硬度:刀具材料的硬度要高于被加工材料的硬度,通常室温下,刀具硬度应在60HRC以上。

2、高耐磨性:这一性能一方面取决于它的硬度,另一方面还与其他化学成份显微组织有关。

材料硬度越高,耐磨也越好,含有耐磨的合金碳化物越多,晶粒越细,分布越均匀则耐磨性也愈好。

3、有足够的强度与韧性:切削时刀具要承受各种应力与冲击。

一般用抗弯强度和冲击值来衡量材料强度与韧性的高低,它们能反映刀具材料抗断裂、崩刃的能力。

但是,强度与韧性高的材料,必然引起其硬度与耐磨性下降。

4、高的耐热性与化学稳定性。

耐热性是指在高温下保持材料硬度的性能。

可用高温硬度表示,也可用红硬性表示。

耐热性愈好,材料允许的切削速度愈高,它是衡量刀具材料性能的主要标志。

化学稳定性是指材料在高温下不易与加工材料或周围介质发生化学反应的能力,包括抗氧化、抗粘能力。

化学稳定性愈高,刀具磨损愈慢,加工表面质量愈好。

镗床夹具的设计

镗套材料及技术要求:

• 1)镗套的材料: • 常用20钢或20Cr钢渗碳,渗碳深度为0.8~

1.2mm,淬火硬度为55~60HRC。 • 也用青铜做固定式镗套,适用高速镗孔。

大直径镗套可采用铸铁HT200。 • 一般情况下,镗套的硬度应低于镗杆的硬

• § 6.4 镗床夹具(3)

• 三、 镗杆

• 镗杆是镗模中的一个重要部件。镗 杆直径(见表8-1)根据工件孔径和镗 刀截面尺寸确定。镗杆直径较大时做 成镶条式(图8-67),d<50mm时做 成整体式(图8-68)。一般来说,镗 杆直径d=(0.6~0.8)D(工件孔径)

底座的设计

在设计底座时有两点需注意:

度。

2)镗套的主要技术要求,一般

规定为:

A、镗套内径公差为H6或H7。外径公差,粗加工采用g6,精加工用g5。 B、镗套内孔与外圆的同轴度:当内径公差为H7时,为Φ0.01mm;当内

径公差为H6时,为Φ0.005mm(外径≤85mm时)或Φ0.01mm(外径 ≥85mm时)。内孔的圆度、圆柱度允差一般为0.01~0.002mm.4um;外圆表面粗糙度值为 Ra0.8 um。 D、镗套用衬套的内径公差:粗加工采用H7,精加工采用H6。衬套的外 径公差为n6。 E、衬套内孔与外圆的同轴度:当内径公差带为H7时,Φ0.01mm。当内 径公差带为H6时,为Φ0.005mm(外径≤52mm时)或Φ0.01mm(外径 ≥52mm时)

– 底座上应有找正基面,以便于夹具的制 造和安装,找正基面的平面度为0.05mm;

– 底座上应设置供起吊用的吊环螺钉或起 重螺栓。

–。

第二部分 镗床夹具设计实例分析

研究原始资料,明确设计任务

工程机械镗孔机设计方案

工程机械镗孔机设计方案随着工程机械行业的快速发展,对于零部件的精确加工要求也越来越高。

其中镗孔是一种常见的精密加工工艺,用于制造各种传动零部件、连接零件等。

为了满足市场需求,我们决定设计一款高精度的工程机械镗孔机,以提高加工效率和产品质量。

在设计该镗孔机的过程中,需要考虑到精度要求、切削力分析、结构强度和刚度分析等方面,以确保设计方案的可行性和稳定性。

二、设计要求1. 加工精度要求高,镗孔直径精度达到0.01mm以内;2. 适用于各种材料的镗孔加工,包括钢铁、铝合金、铜等;3. 高效的切削动力,确保加工效率和质量;4. 可靠的机械结构设计,能够承受较大的切削力和振动。

三、设计方案为了满足以上的设计要求,我们设计了一款C型立式镗床机,主要包括以下部分:1. 机床主体部分:采用刚性和耐用的铸铁材料制造,保证机床整体的刚性和稳定性。

机床采用C型结构,提高机械的稳定性和刚性。

同时,机床主体采用大梁式结构,增加了机床的承载能力和刚性。

2. 主轴系统:主轴系统采用高精度的滚珠丝杠和精密轴承,以确保切削的精度和稳定性。

主轴采用大功率交流电机,能够提供稳定的切削动力,同时,主轴系统采用变频调速,灵活调整切削速度,以适应不同的加工要求。

3. 刀具系统:镗孔机采用刚性且耐磨的刀具,以确保切削效率和加工质量。

刀具系统采用液压夹紧装置,确保刀具的稳定性和精度。

4. 控制系统:镗孔机采用数控系统,能够灵活控制加工参数,包括切削速度、进给速度、刀具的补偿等。

同时,数控系统能够实时监测加工过程中的各项参数,并作出相应的调整,以确保加工的稳定性和精度。

5. 自动润滑系统:镗孔机主要采用液压驱动,作为机床的动力传动系统,因此液压系统的可靠性和稳定性对整个机床的正常运转至关重要。

自动润滑系统设计合理、结构紧凑、维护方便、对机床各润滑部位实现定时、定量、定向的润滑,有效延长了机床使用寿命,提高了机床加工精度和工作效率。

四、结构强度和刚度分析经过工程分析和仿真模拟,我们对镗孔机的结构强度和刚度进行了分析。

数控精镗刀的设计和使用原理

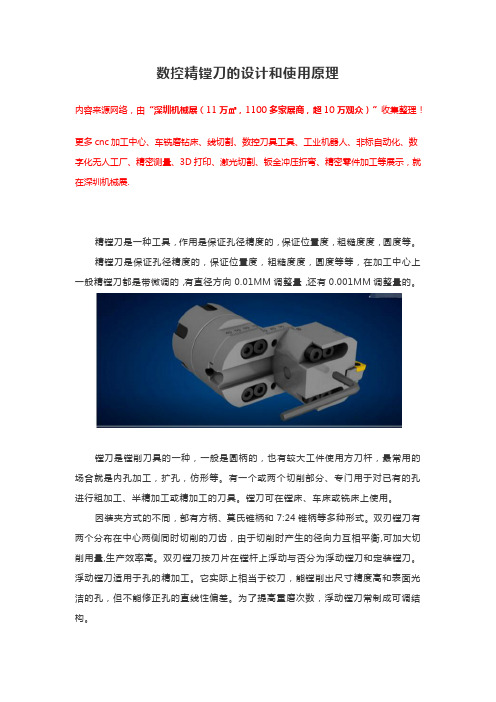

数控精镗刀的设计和使用原理内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展.精镗刀是一种工具,作用是保证孔径精度的,保证位置度,粗糙度度,圆度等。

精镗刀是保证孔径精度的,保证位置度,粗糙度度,圆度等等,在加工中心上一般精镗刀都是带微调的,有直径方向0.01MM调整量,还有0.001MM调整量的。

镗刀是镗削刀具的一种,一般是圆柄的,也有较大工件使用方刀杆,最常用的场合就是内孔加工,扩孔,仿形等。

有一个或两个切削部分、专门用于对已有的孔进行粗加工、半精加工或精加工的刀具。

镗刀可在镗床、车床或铣床上使用。

因装夹方式的不同,部有方柄、莫氏锥柄和7:24锥柄等多种形式。

双刃镗刀有两个分布在中心两侧同时切削的刀齿,由于切削时产生的径向力互相平衡,可加大切削用量,生产效率高。

双刃镗刀按刀片在镗杆上浮动与否分为浮动镗刀和定装镗刀。

浮动镗刀适用于孔的精加工。

它实际上相当于铰刀,能镗削出尺寸精度高和表面光洁的孔,但不能修正孔的直线性偏差。

为了提高重磨次数,浮动镗刀常制成可调结构。

为了适应各种孔径和孔深的需要并减少镗刀的品种规格,人们将镗杆和刀头设计成系列化的基本件──模块。

使用时可根据工件的要求选用适当的模块,拼合成各种镗刀,从而简化了刀具的设计和制造。

使用方法刀具安装时,要特别注意清洁。

镗孔刀具无论是粗加工还是精加工,在安装和装配的各个环节,都必须注意清洁度。

刀柄与机床的装配,刀片的更换等等,都要擦拭干净,然后再安装或装配,切不可马虎从事。

刀具进行预调,其尺寸精度,完好状态、必须符合要求。

可转位镗刀、除单刃镗刀外,一般不采用人工试切的方法,所以加工前的预调就显得非常重要。

预调的尺寸必须精确,要调在公差的中下限,并考虑因温度的因素,进行修正、补偿。

数控加工中心用:超精密组合式精镗刀结构设计

数控加工中心用:超精密组合式精镗刀结构设计简介镗刀是镗削刀具的一种,一般是圆柄的,也有较大工件使用方形杆一般见于立车,最常用的场合就是里孔加工,现有技术中的精镗刀的调节行程只有直径6mm,范围比较小,且现有精镗刀的而重量较重,大大降低了转速,平衡能力差,制造成本比较高,亟待改进。

优点采用可替换式刀片座,能够扩大刀具的调节行程,重量较轻,转速得到大大的提高,增加了刀具的平衡性,本实用新型具有结构简单,设置合理,制作成本低等优点。

超精密组合式精镗刀结构设计本体1、活动轴2、延长刀座3、镗刀杆4、镗刀片5、刻度盘6、铜垫片7、紧固螺母8、侧固螺丝9、孔槽10、螺丝孔11、刀柄侧固螺丝12、链接刀柄13、一号齿条14、二号齿条15、一号通孔16、二号通孔17、三号通孔18、刀片19。

技术方案是:本体1、活动轴2、延长刀座3、刀片19、镗刀杆4、镗刀片5、侧固螺丝9;本体1的上、下两端和左、右两端分别设有一号通孔16和二号通孔17,且一号通孔16与二号通孔17中部连通设置;活动轴2穿设在本体1的二号通孔17内,且通过数个侧固螺丝9与本体1固定连接;活动轴2外侧壁中部设有三号通孔18,且三号通孔18与本体1上、下两端的一号通孔16连通设置;活动轴2的一端设有孔槽10,且孔槽10内设有螺纹,另一端设有对称的两个螺丝孔11,且螺丝孔11与三号通孔18连通设置;活动轴2另一端一体成型有一号齿条14;刻度盘6穿过铜垫片7后通过紧固螺母8与活动轴2的孔槽10旋接;延长刀座3的一端通过螺栓固定有刀片19,另一端一体成型有二号齿条15,二号齿条15与一号齿条14啮合;延长刀座3通过螺栓与活动轴2的螺丝孔11旋接固定;镗刀杆4穿过本体1底部后插设在活动轴2中部的三号通孔18内,且镗刀杆4顶部的凹面与三号通孔18的侧壁通过过盈配合卡接;镗刀杆4的底端通过螺栓固定有镗刀片5。

本体11上端通过刀柄侧固螺丝12插设固定在链接刀柄13的底端。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

接影 响发动 机 的使用 性 能。 伴 随着 现代 制造 技术 的发展 , 数 控机 床和加 工 中心 等先进 设备 已经在 生产线 中得到广 泛的 应用 , 而且立 式加工 中心可 以对工件 的

装夹 、 刀具 的几何参 数 、 程序 的编制等 方面进 行优 化设计 , 一 次装夹 可以完成 机 体缸 孔粗 、 半精、 精加 工 , 有利 于保证 工件 的加 工质量 , 但是生 产 效率较 低且 成 本 较高 , 适合 用于 单间或 小批量生 产。 为 了降低成本 , 在 实际加 工生产 中还是 广

[ K e y w o r d s ]s e p a r a t i o n o f t r a n s mi s s i o nI r i g i d s p nd i l e l r i g i d c o n n e c t i o n s

4 L 2 2 机 体属 于典 型的箱 体类 零件 , 其 显著特 点是 工艺复 杂 , 要求 加工 内容

科 学 论 坛

l ■

c h i n a S C i e n c e a n d T e c h n o l o g y R e v i e w

4 L 2 2机体 缸孔 精 镗床 刀具布 置 图 的设计

吕德 林

( 山东 黄 金矿 业 ( 莱州) 有 限 公 司三 山 岛金 矿 山东 莱州 2 6 1 4 0 0 ) [ 摘 要] 本 文介 绍 了4 L 2 2 机 体缸 孔精 镗床 刀具 布置 图 的设计 据零 件 的加 工要 求和 结构 特点 , 确定4 L 2 2 机体 缸孔 精镗 床为 双轴 两工 位移 动工 作 台式 组合 机床 。 在 刀 具布 置 图的设计 中 , 缸 孔 加工 采用 刚性 镗削 的工 艺方 案 , 主轴 与镗 杆 采用 刚性连 接 。 [ 关键词】 分离 传动 ; 刚性 主轴 ; 刚性 连 接 中图分 类号 : T G5 2 3 文献标 识码 : A 文 章编 号 : 1 0 0 9 — 9 1 4 X ( 2 0 1 4 ) 4 4 ~ 0 l 5 8 — 0 l

多, 零件需 经多 台机 床 、 多道 工序 以至 于反复 加工 才能完成 。 缸 孔的加 工质量 直

用1 1 0 am, r 具 体 选用 深 沟球 轴 承 6 1 9 2 2 , 具体 参 数是 d =l 1 0 mm, D= I 5大径 采用端 盖定 位为 , 端盖 与外套 体间 采用螺钉 固定 , 为 了减 少轴 承间 隙变化等对 加工精 度造成 的不 良影响设 计 了一 个弹簧 装置 , 通过 弹簧

[ A b s t r a c t 】T h i s a r t i c l e d e s c r i b e s t h e d e s i g n o f l a y o u t f o c u t t i n g t o o l s .A c c o r d i n g t o t h e p r o c e s s i n g r e q u i r e me n t s a n d t h e f e a t u r e s o f t h e p a r t s

a nd s t r uc t u r e , we c a n d e t e r mi n e t ha t t e h f i ne b o r i n g ma c h i n e i s bi a xi a l t wo —p o s i t i o n c o mbi na t i o n a n d a ma c h i n e t h a t ha v e mo b i l e d e s t o p .I n t h e de s i g n o f l a yo ut o f c ut ng i t o o l s ,t he p r o c e s s o f c y l i nd e r ho l e u s e t e h igi r d b o in r g p r o c e s s s c he me , t e h c o n n e c t i o n o f s pi nd l e wi t h t e h bo r i ng ba r i s r i g i d .

镗刀头 通常 可 以是方形 和圆形 两种 。 两 种镗 刀各有 优缺 点 : 方形镗 刀 的强

度 与刚度 比直 径与 它编程 的相 等 的圆形 到头 约大0 . 8 —1 倍, 制 造也 比较 简单 ,

但刀 杆上的方 孔制造 比较 复杂 ; 圆形刀 头则相 反。 因为采用 刚性 主轴 , 为 了挺 高

泛采用 金刚镗 床 , 因为现有 的单轴 金刚镗 床不 但工作效 率低且 由于多 次装 夹等 原因会造 成零件 的精 度难于保 证等 现象 , 本文 重点设计 出加 工4 L 2 2 机体 缸孔 的 高效 高精度 专用 镗床 , 来 保证 工件 的加 工精度 和生 产率 的要 求 , 满足企 业 的生

产 需要 。

刀具的刚度和强度采用方形镗刀头。 缸孔镗刀( 偏刀) 的设计: 考虑到精镗时切

削量 较小 , 所 以镗 刀的边 长选 用 1 4 。 精密 镗削 铸件 孔时 的刀 具集合 参数 参考 值

选择 : 主偏 角k r =9 0 、 副偏 角= 5后 角a o =1 5副后 角 a ’ o =8 。 缸 孔镗 刀 ( 弯刀) 的

设计 : 考虑 到精镗 时切 削量较 小 , 所 以镗 刀的边 长选用 1 4×1 3 . 5 o 精密镗 削铸 件