抽样检验的基本概念(PPT 64页)

合集下载

抽样检验的基本概念及主要作用

抽样调查的概念和作用

一.抽样调查的概念

抽样调查是建立在随机原则基础上,从总体中抽取部分单位进行调 查,并概率估计原理,应用所的资料对总体的数量特征进行推断的一种 调查方法。例如,从某地区全部职工当中随机抽取部分职工,以家庭为 单位按月调查取得有关收入、支出等方面的资料,并依据这些资料推断 出全区职工的收支情况,这就是一种抽样调查。

三.样本配合种数

采用不同的抽样方法从同一总体中抽选容量相同的样本 其样本配合种数是不同的。

1、有顺序重复抽样样本种数

设总体容量为N,样本容量为n。采用有顺序重复抽样时, 各个样本单位是独立选取的,每个样本单位都有N个选法,所 以,抽选包含n个样本单位的样本配合种数为:

n

BNn N N N N n

3.分层随机抽样 分层随机抽样又称为类型随机抽样或分类随机抽样。它

是按照某一标志先将总体分成若干组(类),其中每一组称 为一层,然后在每一层内按照单纯随机抽样方式进行抽样的 抽样方式。 例如:将工业企业划分为冶金、电力、石油化工、煤炭、机 械、电子等部门,每个部门中进行单纯随机抽样调查。

4.整群随机抽样 整群随机抽样是先将总体按某一标志分成若干组,每一

例如,城乡居民的家庭收支调查,虽然可以对城乡中每一户居民进 行逐一调查,但工作量太大,耗费人力物力和财力太多,而且常常缺乏 原始记录。这是可以采用抽样调查,掌握部分家庭的收支状况,也就足 以说明总体的特征。

3.对普查和全面调查资料的质量检查和修正。 例如,为了检查人口普查资料的正确性,在普查完毕后要抽取5

抽样调查比起全面调查有以下的优点:

首先,抽样调查节约费用,快速及时。由于抽样调查需要调查的单 位少,搜集整理和汇总工作量少,所以同全面调查相比较,能大大节约 人、财、物力,能快速地进行汇总和分析,尤其对于急需的有关信息可 以及时地得出所要结果。

一.抽样调查的概念

抽样调查是建立在随机原则基础上,从总体中抽取部分单位进行调 查,并概率估计原理,应用所的资料对总体的数量特征进行推断的一种 调查方法。例如,从某地区全部职工当中随机抽取部分职工,以家庭为 单位按月调查取得有关收入、支出等方面的资料,并依据这些资料推断 出全区职工的收支情况,这就是一种抽样调查。

三.样本配合种数

采用不同的抽样方法从同一总体中抽选容量相同的样本 其样本配合种数是不同的。

1、有顺序重复抽样样本种数

设总体容量为N,样本容量为n。采用有顺序重复抽样时, 各个样本单位是独立选取的,每个样本单位都有N个选法,所 以,抽选包含n个样本单位的样本配合种数为:

n

BNn N N N N n

3.分层随机抽样 分层随机抽样又称为类型随机抽样或分类随机抽样。它

是按照某一标志先将总体分成若干组(类),其中每一组称 为一层,然后在每一层内按照单纯随机抽样方式进行抽样的 抽样方式。 例如:将工业企业划分为冶金、电力、石油化工、煤炭、机 械、电子等部门,每个部门中进行单纯随机抽样调查。

4.整群随机抽样 整群随机抽样是先将总体按某一标志分成若干组,每一

例如,城乡居民的家庭收支调查,虽然可以对城乡中每一户居民进 行逐一调查,但工作量太大,耗费人力物力和财力太多,而且常常缺乏 原始记录。这是可以采用抽样调查,掌握部分家庭的收支状况,也就足 以说明总体的特征。

3.对普查和全面调查资料的质量检查和修正。 例如,为了检查人口普查资料的正确性,在普查完毕后要抽取5

抽样调查比起全面调查有以下的优点:

首先,抽样调查节约费用,快速及时。由于抽样调查需要调查的单 位少,搜集整理和汇总工作量少,所以同全面调查相比较,能大大节约 人、财、物力,能快速地进行汇总和分析,尤其对于急需的有关信息可 以及时地得出所要结果。

产品质量检验机构抽样员培训PPT课件

比较项目

计数抽样方案

方案类型 计量抽样方案

表 质量表示方法

不合格率、每百单位不合格品数、不 不合格品率、质量特性均值、质量特性

合格数、每百单位产品不合格数

标准差

计 接收准则 数 抽 使用限制 样

不合格品数不超过某个规定数(合格 判定数)则判定为接收,反之拒收

保证抽样随机性即可

样本观测值的均值不超过某个规定数值 判为接收,反之拒收

2.抽样检验应用的基本条件 *要求检验批中能随机抽取一定数量的样品。 *经检验判定合格的产品批次,在技术和经济上允许存在一定数量的不 合格品,这些不合格品不会造成质量事故。

一、抽样检验基础知识

3.抽样检验适用范围

抽样检验一般适用于下述情况:

破坏性检验,如产品的寿命试验等可靠性试验、材料的疲劳试验、零 件的强度检验等; 批量很大或全数检验工作量很大的产品检验,如螺钉、垫圈、电阻等 ; 被检对象是散料或流程性材料,如煤炭、矿石、水泥、粮食; ④其他不适合使用全数检验的场合或全数检验不经济的场合。

抽样检验的优点是检验工作量较全数检验少、费用低、所需检验时间少 。 抽样检验的缺点是有一定风险,是客观存在且不可消除的。

一、抽样检验基础知识

4.抽样检验的分类 (1)按检验方式/测试质量特性值可分为计数抽样检验、计量抽样检验。 (2)按抽样检验的目的可分为预防性抽样检验、验收抽样检验、监督 抽样检验。 预防性抽样检验:是在半成品制造过程中使用的抽样检验,其目的是及 时发现过程中的不稳定因素,保证整个过程处于统计控制状态,以确保 生产出质量优良的产品。 验收抽样检验:是指顾客方对供方提供的检查批进行抽样检查,以判定 该批是否符合规定的要求,并决定对该批是接收还是拒收。验收检验也 可以委托独立于第三方进行。由供方检验机构进行的出厂检验,从广义 上有时也可归类于验收检验。 监督抽样检验:是为了保证产品质量和保护消费者利益,由第三方独立 对产品进行的、决定监督总体是否可通过的抽样检验。 (3)按抽取样本的次数分类可分为一次抽样检验、二次抽样检验、多 次抽样检验、序贯抽样检验。 (4)按是否调整抽样方案可分为标准型、挑选型、调整型、连续型抽 样检验。 (5)按检验对象存在的形式分类可分为:散料抽样检验、逐批(一件 件产品组成的批)抽样检验和连续(流水作业线组成的产品流)抽样检 验。

质量管理第2章 抽样检验

5

缺点:

2018/3/1

中南财经政法大学统计学系 2007

全数检验与抽样检验不可偏废

抽样检验并非任何场合都适合,有些情形必须作全 检,主要取决于检验批的性质、数量、体积大小、 或检验所产生的经费或检验方式。但全检不一定就 比抽检好。

2018/3/1

中南财经政法大学统计学系 2007

6

19

连续批质量的衡量

若干批的质量用“过程平均”来反映在规定时段 或一定生产量内的平均质量水平。 过程平均:指一系列初次检验批的平均质量水平, 用来反映当前产品的质量水平。 在计件质量特性下,设在k批产品中分别抽取 n1 , n2 ,, nk 个单位产品,其中的不合格品数分别 为 d1 , d2 ,, dk ,则过程平均为

2018/3/1

中南财经政法大学统计学系 2007

23

接受质量限(Acceptable Quality Level,缩写为 AQL)

是顾客对生产者的质量要求,也是接受检验批的质量标准。 含义是在生产过程连续稳定的状态下,生产者可以接受的不 合格品率的上限值。 因为是允许的最差平均质量水平,即生产者的合格质量水平, 所以称为生产者的接受质量限。

2018/3/1

中南财经政法大学统计学系 2007

17

计点质量特性的批质量用批内单位产品平均不合格 数或每百单位产品不合格数表示。

计量法常用的质量指标

计量法常用的指标有批平均值、批标准差和批不合 格品率。

中南财经政法大学统计学系 2007 18

2018/3/1

2018/3/1

中南财经政法大学统计学系 2007

缺点:

2018/3/1

中南财经政法大学统计学系 2007

全数检验与抽样检验不可偏废

抽样检验并非任何场合都适合,有些情形必须作全 检,主要取决于检验批的性质、数量、体积大小、 或检验所产生的经费或检验方式。但全检不一定就 比抽检好。

2018/3/1

中南财经政法大学统计学系 2007

6

19

连续批质量的衡量

若干批的质量用“过程平均”来反映在规定时段 或一定生产量内的平均质量水平。 过程平均:指一系列初次检验批的平均质量水平, 用来反映当前产品的质量水平。 在计件质量特性下,设在k批产品中分别抽取 n1 , n2 ,, nk 个单位产品,其中的不合格品数分别 为 d1 , d2 ,, dk ,则过程平均为

2018/3/1

中南财经政法大学统计学系 2007

23

接受质量限(Acceptable Quality Level,缩写为 AQL)

是顾客对生产者的质量要求,也是接受检验批的质量标准。 含义是在生产过程连续稳定的状态下,生产者可以接受的不 合格品率的上限值。 因为是允许的最差平均质量水平,即生产者的合格质量水平, 所以称为生产者的接受质量限。

2018/3/1

中南财经政法大学统计学系 2007

17

计点质量特性的批质量用批内单位产品平均不合格 数或每百单位产品不合格数表示。

计量法常用的质量指标

计量法常用的指标有批平均值、批标准差和批不合 格品率。

中南财经政法大学统计学系 2007 18

2018/3/1

2018/3/1

中南财经政法大学统计学系 2007

抽样检验的基本概念

0079 1340 2012 1519 1900

1102 2415 0505 0418 2068 1492 2163 1031 0200 2311 0039 2864 0696 0098 2923

例4:自一批7000个产品群体中,随机抽取20个样本加以检 验,其过程与例1相同。选定开始号码为第25列、第8行, 由此向右,每四位一取,则得下列号码:

在品质管制中常用抽样方法如下表:

分类

随机抽样

影响品质因素之层别 抽样次数 (1)单次抽样 (2)双次抽样 (3)多次抽样 (4)逐次抽样

抽样 的种 类

(1)简单随机抽样 (2)系统抽样

(1)分层抽样 (2)分群抽样

(一)简单随机抽样 所谓简单随机抽样是指群体中的任何部分,在任何条 件下,皆有同等之机会被抽取为样本。 自群体批中选取样本,由样本数据所能提供之情报以判 断群体是否合格,此种判断可能导致两种错误。 1.将不合格之群体批误判为合格。 2.将合格之群体批误判为不合格。 为了使这种错误减至最低,我们应尽量可能抽取最有 代表性的样本。而抽样最基本的技巧,必须从群体中“随 机”抽取样本。 简单随机抽样常用之方法有两种: (1)使用随机号码表。 (乱数表) (2)号码抽球法。 兹分述如下 1.使用随机号码表。(乱数表)

例2:自一批1000个产品群体中,随机抽取20个样本加以检验,则其 抽取的过程如下: (1)将1000个产品编号,每一个产品编一个号码,自000、001、002、 003、……999,编成1000个号码。 (2)在附表十随机抽样号码表中,计有数字80行100列,先随机决定开始列 数,从事先准备好的号码球中抽出,若抽出号码为25,即从25列算起。 其次随机决定开始行数,亦从事先准备好的号码球中抽出,若抽出号 码为8,即从第8行算起,所随机抽出之开始号码为第25列,第8行,可由 表中查之为3。 (3)选定样本;由于产品编号为000、001、002、003….999三位数, 故从开始号码3向右(横列方向),每三位一取,则得下列号码:

1102 2415 0505 0418 2068 1492 2163 1031 0200 2311 0039 2864 0696 0098 2923

例4:自一批7000个产品群体中,随机抽取20个样本加以检 验,其过程与例1相同。选定开始号码为第25列、第8行, 由此向右,每四位一取,则得下列号码:

在品质管制中常用抽样方法如下表:

分类

随机抽样

影响品质因素之层别 抽样次数 (1)单次抽样 (2)双次抽样 (3)多次抽样 (4)逐次抽样

抽样 的种 类

(1)简单随机抽样 (2)系统抽样

(1)分层抽样 (2)分群抽样

(一)简单随机抽样 所谓简单随机抽样是指群体中的任何部分,在任何条 件下,皆有同等之机会被抽取为样本。 自群体批中选取样本,由样本数据所能提供之情报以判 断群体是否合格,此种判断可能导致两种错误。 1.将不合格之群体批误判为合格。 2.将合格之群体批误判为不合格。 为了使这种错误减至最低,我们应尽量可能抽取最有 代表性的样本。而抽样最基本的技巧,必须从群体中“随 机”抽取样本。 简单随机抽样常用之方法有两种: (1)使用随机号码表。 (乱数表) (2)号码抽球法。 兹分述如下 1.使用随机号码表。(乱数表)

例2:自一批1000个产品群体中,随机抽取20个样本加以检验,则其 抽取的过程如下: (1)将1000个产品编号,每一个产品编一个号码,自000、001、002、 003、……999,编成1000个号码。 (2)在附表十随机抽样号码表中,计有数字80行100列,先随机决定开始列 数,从事先准备好的号码球中抽出,若抽出号码为25,即从25列算起。 其次随机决定开始行数,亦从事先准备好的号码球中抽出,若抽出号 码为8,即从第8行算起,所随机抽出之开始号码为第25列,第8行,可由 表中查之为3。 (3)选定样本;由于产品编号为000、001、002、003….999三位数, 故从开始号码3向右(横列方向),每三位一取,则得下列号码:

第4章_抽样检验

计数抽样检验的基本原理

一、批质量的判断 在批质量检验时,首先要确定一个合格的批质量水平pt, 如果p≤pt,则认为这批产品可接受;如果p>pt,则认为 这批产品不可接收。 实际上通过抽样检验不可能精确得到批不合格率p,除非 进行全数检验。所以在保证样本量n对批量N有代表性的前 提下,可以用样本中包含的不合格品数d 来推断整批质量, 并与标准要求进行比较来判断批的接收与否。

2)线性抽检方案的OC曲线 抽样方案(1,0)的OC曲线为一条直线,线性OC曲线的 鉴别能力很差,当批的不合格品率p达到50%时,接收概率 仍有50%。

(3)实际的OC曲线 一个好的OC曲线应当是:当这批产品质量较好,如p≤p0时, 能以高概率判为接收;当批质量差到某个规定的界限p≥p1 时,能以高概率判为不接收;当产品质量变坏时,如p0<p <p1时,接收概率应迅速减小。

(5)批不合格品率p:批中不合格的单位产品所占的比 例。

D p 100 % N

D——批产品中不合格品的个数; N——批产品的总数 (6)批平均不合格品率

D1 D2 Dk p 100 % N1 N 2 N k

实行抽样检验时,D是未知的,一般是用抽样检验结果的历 史资料进行估计。

缺陷数计数抽检方式

例如从N=1000的群体中,随机抽取n=80的样本, 计算样本的缺陷数,样本中如发现 30个或30个以下缺陷数时,则判断群体为合格 31个以上缺陷数时,则判断群体为不合格 这种抽检方式可表示为 (N=1000,n=80,c=30)

(2)按实施方式分类

1)标准型 该方案是在抽样方案中对供、购双方都规定质量保护和质 量保证值,具有可满足供、购双方要求特点的抽样检验。 适合于对产品质量不了解的场合,如:从新的单位购入的 货品、或偶尔在市场上购买货品的验收。 2)调整型 该类方案由一组方案(正常方案、加严方案和放宽方案) 和一套转移规则组成,根据过去的检验资料及时调整方案 的宽严,以控制质量波动,并刺激生产方主动、积极地不断 改进质量。

抽样检验的基本概念

(2)假定N和Ac不变,n变化对OC曲线的影响 N,同A一c不个变批,不n合越格大率,PO0C,曲n越线大越,陡抽,样方方案案越越严严,。同时,对 (3),方假A案定c越越N和严小n格,不。O变C,曲A线c变越化陡对,O区C分曲好线坏的的影能响力,越N和强n,不抽变样

—从批的不合格品数D中抽取d个不合格品的全部组合数 。

—从批的合格品数N—D中抽取n-d个合格品的全部组合 数。 —从批量N的一批产品中抽取几个单位产品的全部组合 数。

上式是有限总体计件抽检时,计算接收概率的公 式,而且是无放回抽检。

如果有放回的抽样,接收概率可用二项分布计算 法

B、二项分布计算法:

·当批量小:(>0.1)时用超几何分布计算式 ·当≤0.1且n<NP时用二项分布计算式 ·当N≥10,P≤0.1时,或批量无限大时,用泊松分布计算

式

·当P为每百单位产品不合格数(计点)时,一定要用泊松 分布计算式。

泊松分布的计算还有一个公式

•λx

P(X=x)=————e-λ

•x!

式中:λ—表示某特定单位内的平均点数,而x表示某特 定单位内出现的点数,两个单位要统一。

(2)或者要使检查批以某种概率合格,该批只能有 多大的批不合格率。

2.对OC曲线的分析,设计数一次抽样方案为( N,n,Ac)

OC曲线是由抽样方案确定的,所以曲线与批量N ,样本大小n,以及合格判定数Ac有关:

(1)抽样方案一定:批量N对OC曲线的影响,即n,A不变 ,N变化

从上图可知:批量大小对OC曲线影响不大。而且N越大 ,影响越小。因此,只是在N比较小时,才考虑N的影 响。N越小,抽样方案越严格。

6、不合格品:有一个或一个以上不合格 的单位产品称为不合格品。

说明:不合格是针对每一具体的质量特 性(检验项目)而言;而不合格品是对 整个单位产品来判定的。一个不合格品 至少有一个以上不合格数。

—从批的不合格品数D中抽取d个不合格品的全部组合数 。

—从批的合格品数N—D中抽取n-d个合格品的全部组合 数。 —从批量N的一批产品中抽取几个单位产品的全部组合 数。

上式是有限总体计件抽检时,计算接收概率的公 式,而且是无放回抽检。

如果有放回的抽样,接收概率可用二项分布计算 法

B、二项分布计算法:

·当批量小:(>0.1)时用超几何分布计算式 ·当≤0.1且n<NP时用二项分布计算式 ·当N≥10,P≤0.1时,或批量无限大时,用泊松分布计算

式

·当P为每百单位产品不合格数(计点)时,一定要用泊松 分布计算式。

泊松分布的计算还有一个公式

•λx

P(X=x)=————e-λ

•x!

式中:λ—表示某特定单位内的平均点数,而x表示某特 定单位内出现的点数,两个单位要统一。

(2)或者要使检查批以某种概率合格,该批只能有 多大的批不合格率。

2.对OC曲线的分析,设计数一次抽样方案为( N,n,Ac)

OC曲线是由抽样方案确定的,所以曲线与批量N ,样本大小n,以及合格判定数Ac有关:

(1)抽样方案一定:批量N对OC曲线的影响,即n,A不变 ,N变化

从上图可知:批量大小对OC曲线影响不大。而且N越大 ,影响越小。因此,只是在N比较小时,才考虑N的影 响。N越小,抽样方案越严格。

6、不合格品:有一个或一个以上不合格 的单位产品称为不合格品。

说明:不合格是针对每一具体的质量特 性(检验项目)而言;而不合格品是对 整个单位产品来判定的。一个不合格品 至少有一个以上不合格数。

抽样检验知识培训PPT课件

“一次抽样检验”取决于样本量n、接收数、拒收数。样本中 检验发现的缺陷或缺陷产品数r ,接收数(acceptance number) Ac,如果r《Ac,则认为可接收该批。拒收数为Re (rejection number)。即如果r≥Re ,则认为应拒收此批。

二次抽样检验(double sampling inspection)是首先从批中抽 取样本量n1的第一样本,根据检验结果,或决定是否接收或拒收 该批,或决定再抽取样本量为n2的第二样本,再根据全部样本的 检验结果决定接收或拒收该批。

抽样检验的目的就是通过检验所抽到的样本对这批产品的质量 进行估计,对这批产品作出合格与否,能否接收进行的判断。

抽样检验知识培训

(三)基本概念及用语

1、检验批:

它是作为检验对象而汇集起来的一批产品,有时也称交 检批。一个检验批应由基本相同的制造条件、一定时间内制 造出来的同种单位产品构成。

批的含义很广泛。我们通常所说的批是指一组需要检验或验 收的单位产品。我们也常称之为LOT。

1、规准型抽样检验(图2),按事先决定的抽样标准进行抽样及 结果比较,判断群体的合格与不合格。

图2

N

随机抽样 n

r

r≥Re r≤Ac

群体不合格 群体合格

良品

2、选别型抽样抽检验样检验知识培训

对于判为不合格的群体(批)采取全数检验,并将全检后的 不良品全数处理(或退货、或修理、或废弃)。

3、调整型的抽样检验

注意:我们从成品、或半成品、或零部件中抽取一部分样本 加以测定分析时,决不是仅为获取抽出样本的情报或状况。而是 要从样本的检验结果判定批络的状态,以便对批络采取措施。

4、样本(n)

我们从批中抽取的部分个体。常用n来表示。

二次抽样检验(double sampling inspection)是首先从批中抽 取样本量n1的第一样本,根据检验结果,或决定是否接收或拒收 该批,或决定再抽取样本量为n2的第二样本,再根据全部样本的 检验结果决定接收或拒收该批。

抽样检验的目的就是通过检验所抽到的样本对这批产品的质量 进行估计,对这批产品作出合格与否,能否接收进行的判断。

抽样检验知识培训

(三)基本概念及用语

1、检验批:

它是作为检验对象而汇集起来的一批产品,有时也称交 检批。一个检验批应由基本相同的制造条件、一定时间内制 造出来的同种单位产品构成。

批的含义很广泛。我们通常所说的批是指一组需要检验或验 收的单位产品。我们也常称之为LOT。

1、规准型抽样检验(图2),按事先决定的抽样标准进行抽样及 结果比较,判断群体的合格与不合格。

图2

N

随机抽样 n

r

r≥Re r≤Ac

群体不合格 群体合格

良品

2、选别型抽样抽检验样检验知识培训

对于判为不合格的群体(批)采取全数检验,并将全检后的 不良品全数处理(或退货、或修理、或废弃)。

3、调整型的抽样检验

注意:我们从成品、或半成品、或零部件中抽取一部分样本 加以测定分析时,决不是仅为获取抽出样本的情报或状况。而是 要从样本的检验结果判定批络的状态,以便对批络采取措施。

4、样本(n)

我们从批中抽取的部分个体。常用n来表示。

抽样检验

• 2、平均检出质量(AOQ)

平均检出质量是指检验后的批平均质量,记为 AOQ。当使用抽样方案(n,Ac)抽检不合格品率 为p的产品时,若检验的总批数为k,由于不接收 批中的所有产品经过全检不存在不合格品,而在 平均k L(p)接收批中,有(N—n)P个不合格品, 因此抽样方案的平均检出质量为: (公式见教材P126:3.1-11) 注意:当n相对于N很小时,即N-n≈N,则: (公式见教材P127:3.1-12) 以p为横坐标,AOQ为纵坐标,将计算结果画成 曲线,如下页图所示。这条曲线称为平均检出质 量特性曲线,它表明平均出厂不合格品率与抽检 前不合格品率之间的关系。

• 四、过程平均的表示方法: • 1、假设有k批产品,批量分别为N1, N2,„Nk,经检验,其不合格品数分别为D1, D2,„Dk,则过程平均为:(教材P119: 3.1-4公式) • 2、若每批产品不合格数为C1,C2,„Ck, • 则过程平均为:(P119:3.1-5公式) • 3、在实际检验中,计算过程平均通常是用 样本数据进行估计的,因此,3.1-5公式可 改为: • P119:3.1-6公式。

• ⑵、二项分布计算法:无限总体计件抽检 L(p) =∑

d=0

A

( ) Pd (1-p) n-d

n d

( ) 从样本量n中抽取d个不合格品的全部组合数

n

d

p

批不合格品率

当有限总体n / N≤0.1时,可用二项概率去近 似超几何概率.

• ⑶、泊松分布计算法: 计点抽检

A

L(p) = ∑

d=0

(np)d d!

六、接收概率与抽检特性(OC)曲线 • 1、接收概率:用给定的抽样方案(n , Ac)(n - 样本量,Ac - 批合格判定数) 去验收批量N和批质量p已知的连续检验批 时,把检验批判为合格而接收的概率,记 为L(p)。 2、接收概率的计算方法: 超几何分布计算法、二项分布计算法、 泊松分布计算法

抽样检验的基本概念.ppt

08.04.2019

品质源于改善!

批允许最大不合格率(LTPD)(Lot

Tolerance Percent Defective)

定义

是指抽样方案认为不可接受而应当拒收的质量水 平. 其接收概率为0.1(使用方风险)时的批的质量, 即这样的批只有10%的机会被接收。 与AQL的关系 LTPD保护使用方,AQL保护生产方 产品质量<AQL,高概率接收 产品质量>AQL,高概率拒收

以不合格品百分数或每百万单位产品不合 格数表示。

批不合格率P:

p=D/N

批不合格品百分数

100p=D/N*100

每百单位产品不合格数

C/N*100

08.04.2019 品质源于改善!

练习题1

一批零件批量为N=10000件,已知其中包含的不合 格品数为D=20件,则批不合格品率、不合格品数?

注: 在实践中,P值是不易得到的,一般可以利用抽样检验 的结果来估计; P值可用来预测最近将要交检的产品不合格率; 经过返修或挑选后,再次交检的批产品的检验数据以及 截尾检验结果都不能用来估计P值; 批数一般不应少于20批;如是新产品,开始时可以用 5~10批的抽检结果估计,以后应不少于20批。

08.04.2019 品质源于改善!

可接收质量水平(AQL)

AQL:也称可接受质量水平,是可连续交验批的过程平 确定AQL的原则:

以产品为核心,根据质量特性和重要程度分类

AQL(A类)<AQL(B类)<AQL(C类) 检验项目:AQL(少) < AQL(多) AQL(军用产品)<AQL(民用产品) AQL(电器性能)<AQL(机械性能)<AQL(外观) AQL(零部件)< AQL(成品)

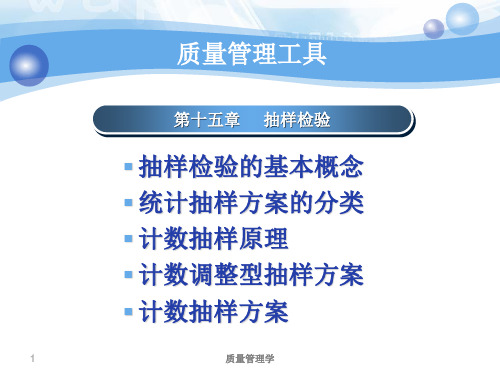

第十五章抽样检验

若d1>C2 假

若 ( d1+d2 ) ≤C2 真

(d1+d2)>C2 假

12

质量管理学

试解释如下二次抽样的操作过程

1000, 36, 59, 0, 3

ห้องสมุดไป่ตู้13

质量管理学

抽样检验

计数抽样检验的基本原理

接受概率曲线(OC曲线,Operating Characteristic Curve)

❖ 例:设一批产品的批量为N=100,给定的抽样方案为n=10, Ac=0, 这表明我们从这批产品中随机抽取10件产品进行检验,如果没 有不合格品,则接收这批产品,否则就拒收这批产品。

❖ -- 如果这批产品的不合格率p=0,则这批产品总是被接收的。

❖ -- 如果这批产品的不合格率p=1, 则这批产品总是被拒收的。

❖ -- 如果这批产品的不合格率p=0.01,这表明在这批产品中有一个不

合格品,那么拒收这批产品的可能性较小,接收这批产品的可能性较

大。

14

质量管理学

抽样检验

接受概率曲线(OC曲线)

数量的个体叫“批”。批中包括的个体数量叫批 量。 一次交付的个体集叫交付批。

2

质量管理学

抽样检验

检验:通过观察和判断,必要时可结合测量、试 验进行的符合性评价。

抽样检验:按照规定的抽样方案,随机地从一批 或一个过程中抽取部分个体或材料进行的检验叫 抽样检验。

缺陷:个体中与规定用途有关的要求不符合的任 何一项(点)叫缺陷。

❖ 监督抽样检验: 为了保证产品质量和保护消费者利益,由第 三方独立对产品进行的、决定监督总体是否可通过的抽样检验。 与预防性检验和验收抽样检验相比,它有许多不同的特点。

抽样检验ppt课件

市场调研与数据分析

在市场调研中,抽样检验可以帮助企业了解客户需求和产 品反馈。通过对市场上的产品进行抽样检测,企业可以了 解产品的性能、质量和使用情况,为产品改进和市场策略 调整提供依据。

数据分析是现代企业决策的重要依据。通过抽样检验获得 的数据可以与其他数据源结合,进行深入的数据分析,挖 掘潜在的市场机会和改进点,为企业决策提供支持。

生产过程监控

在生产过程中,企业需要对原材料、半成品和成品进行质量检测。通过抽样检验 ,企业可以在短时间内对大量产品进行检测,及时发现异常,采取措施进行调整 ,保证生产过程的稳定性和产品质量的一致性。

抽样检验可以应用于生产线上的各个环节,如来料检验、过程控制和成品检验等 。通过合理的抽样方案和数据分析,企业可以监控生产过程,提高生产效率和产 品质量。

03 。

03

抽样检验的标准与规范

GB/T 2828.1-2008标准

概述

应用范围

GB/T 2828.1-2008是关于计数抽样 检验的国家标准,适用于对产品质量 进行抽样检验的情形。

广泛应用于制造业、物流业、零售业 等需要进行产品质量控制的行业。

主要内容

该标准规定了计数抽样检验方案的制 定、实施和评价,包括抽样检验的基 本原则、抽样方案的设计、实施过程 和结果判定等。

确定检验目的

明确目标 确定抽样检验的目的,是为了质量控制、产品认证、过程控制还是其他目的。

明确检验的期望结果和可接受标准。

制定检验计划

详细规划

制定详细的检验计划,包括抽样方法、样本量、检验项目和检验标准等 。

考虑抽样的随机性和代表性,以及检验的精度和可靠性。

抽取样本

随机抽取 从总体中随机抽取一定数量的样本,确保样本的随机性和代表性。

第五章抽样检验

1、用方案(n︱Ac,Re)对一批不合格品率为p的产品实施计 件检验,试计算接收概率L( p)

(提示:二项分布) 2、用方案(n︱Ac,Re)对一批单位产品不合格数为p的产品

实施计点检验,试计算接收概率L( p) (提示:泊淞分布)

第五章抽样检验

三、计数调整型抽样检验标准 《计数抽样检验程序第1部分:按接受质量限

第五章抽样检验

二、抽样检验原理

1 批质量的描述 2 抽样方案及其类型 3 抽样特性曲线 (OC曲线 ) 4 抽样方案的确定 5 思考题

第五章抽样检验

3 抽样特性曲线 (OC曲线 )

1、 OC曲线 ?设有一批产品N=8,其中不合格品数M=4,抽样方案(4︱2,3),请

问:该批产品经过抽样检验后被判为合格的可能性(或概率L(P=50%))有 多大? 2、OC曲线的影响因素

第五章抽样检验

5、镇江稳润光电公司发光二极管入库抽样检验案例

①确定产品质量特性要求、不合格分类及相应的批质量要求(次抽样) ④组成交验批N(本例N 取10000) ⑤检索GB/T2828获得抽样检验计划 ⑥执行抽样检验计划 备注: GB/T2828.1的表10给出了各字码所对应的一次抽样方案OC曲线

L(p)及其数值表,这些图表也可用于与等效的二次或五次抽样方案。 当然我们也可以用二项分布或帕淞分布进行计算。

第五章抽样检验

GB/T2828.1的OC曲线L(p)及其数值表

•本例查到的“光电参数”抽样方案(200︱1,2)OC曲线特 殊数值表如下:

• 注: GB/T2828.1中各方案的 L(p=AQL)设计在85%~98%之 间

所抽取的样本要能够代表总体,样本的质量特性指标在统计学意义上要能够反 映总体的质量特性指标 ?怎样才能使抽样具备代表性?

(提示:二项分布) 2、用方案(n︱Ac,Re)对一批单位产品不合格数为p的产品

实施计点检验,试计算接收概率L( p) (提示:泊淞分布)

第五章抽样检验

三、计数调整型抽样检验标准 《计数抽样检验程序第1部分:按接受质量限

第五章抽样检验

二、抽样检验原理

1 批质量的描述 2 抽样方案及其类型 3 抽样特性曲线 (OC曲线 ) 4 抽样方案的确定 5 思考题

第五章抽样检验

3 抽样特性曲线 (OC曲线 )

1、 OC曲线 ?设有一批产品N=8,其中不合格品数M=4,抽样方案(4︱2,3),请

问:该批产品经过抽样检验后被判为合格的可能性(或概率L(P=50%))有 多大? 2、OC曲线的影响因素

第五章抽样检验

5、镇江稳润光电公司发光二极管入库抽样检验案例

①确定产品质量特性要求、不合格分类及相应的批质量要求(次抽样) ④组成交验批N(本例N 取10000) ⑤检索GB/T2828获得抽样检验计划 ⑥执行抽样检验计划 备注: GB/T2828.1的表10给出了各字码所对应的一次抽样方案OC曲线

L(p)及其数值表,这些图表也可用于与等效的二次或五次抽样方案。 当然我们也可以用二项分布或帕淞分布进行计算。

第五章抽样检验

GB/T2828.1的OC曲线L(p)及其数值表

•本例查到的“光电参数”抽样方案(200︱1,2)OC曲线特 殊数值表如下:

• 注: GB/T2828.1中各方案的 L(p=AQL)设计在85%~98%之 间

所抽取的样本要能够代表总体,样本的质量特性指标在统计学意义上要能够反 映总体的质量特性指标 ?怎样才能使抽样具备代表性?

抽样检验及其标准(PPT 41张)

2.抽样检验的由来

二次世界大战时期,美国军 方采购军火时.在检验人员极度 缺乏的情况下,为保证其大量购 入军火的品质,专门组织一批优 秀数理统计专家、依据数学统计 理论,建立厂一套产品抽样检验 模式。满足战时的需要。

3.基本概念与用语

3.1 群体与样本。 群体就是提供被做为调查(或检 查)的对象.或者称采取措施的对象。 也常称为批,群体(批)大小常以N表 示,亦称批量N。

工序间、成品、进出库检验以及购入 构验等经常组以整批的形式交付检验的。 不论是一件件的产品、还是散装料,一般 都要组成批,而后提交检验,有些情形, 中间产品由于条件的限制不允许组成批以 后再提交给下一道工序进行检验、但可采 用连续抽样检验 (如每小时抽取1台产品进 行检验的抽样方式。 样本就是指我们从群体中(或批中), 抽取的部分个体。抽取的样本数量常以n 表示。

4.抽样检验与免检、全数检验

4.1 适合免检的场合: 所谓免检即对产品不做任何检查, 也有对 部分项目实施免捡的做法; 免捡通常用于通用标准件(如标准螺丝等)及 以往产品品质有良好记录的供应商;但供应商 内部仍然需要对产品进行检查:对于实施免检 的产品.经过一个时期(比如半年)后,有必要采 用抽样检查核实免捡品的品质, 一旦有缺陷发 生,就回到正常的检查方法, 同样在使用中一 旦发现免检品有任何品质问题。应即刻导入正 常的检查方法

物品在不断移动时,可用一定间隔 的抽取样本或设定时间抽取样本的方法, 但一定间隔本身也要随机规定为宜此可 谓时间分布均均性。 ② 在已经包装好零部件的箱中取 样.尽可能用上、中、下层均等取样 , 如纸箱是一捆捆包装的.从顶部抽样当 然方便、但并不合理。

抽样检验的基本概念与抽样方案

批量,K为接受挑选型抽检的批数。 则检验过的产品数为KN; 检验合格通过的不合格品数为 KN×L(p)×p:

故

其中AOQmax=AOQL为平均检出质量上限。

平均检出质量特性曲线

第二节 计数标准型抽样检验(GB/T 13262-91 )

计数标准型抽样检验 同时规定对生产方的质量要求和对使用方(即

当=0.05,=0.10时, IEC推荐 p1为1.5p0,2.0p0,3.0p0 有些国家取p1=(4 10)p0

(3)批的组成 原则:同一批内的产品应当是在同一制造条 件下生产的。

(4)检索抽样方案 1)根据规定的p0,p1,在表中找出对应的

行和列,查交叉栏。

2)查出相应的n和A。

(5)样本抽取 随机抽样方法 a. 简单随机抽样法 b. 系统抽样法 c. 分层抽样法 d. 整群抽样法

量水平,即一系列初次交检批的平均质量。

8. 接收质量限AQL 当一个连续系列批被提交验收抽样时,可

允许的最差过程平均质量水平。

9. 极限质量LQ 对于一个孤立批,为了抽样检验,限制在

某一低接受概率的质量水平。

三、抽样方案及批可接收性的判断 一次计数抽样检验判断过程

抽检一个容量为n的样本

统计样本中不合格(品)数d

计点检验:根据给定的技术标准,统计出 单位产品中不合格数的检验。

计量抽样检验

根据给定的技术标准,将单位产品的 质量特性用连续尺度测量出其具体数值并 与标准对比的检验。

质量特性:重量、长度、强度、浓度等

二、名词术语

1. 单位产品

为了实施抽样需要检验而划分的基本 产品单位。

2. 检验批(交检批)

不合格分类:

A类不合格 认为最被关注的一种不合格。

故

其中AOQmax=AOQL为平均检出质量上限。

平均检出质量特性曲线

第二节 计数标准型抽样检验(GB/T 13262-91 )

计数标准型抽样检验 同时规定对生产方的质量要求和对使用方(即

当=0.05,=0.10时, IEC推荐 p1为1.5p0,2.0p0,3.0p0 有些国家取p1=(4 10)p0

(3)批的组成 原则:同一批内的产品应当是在同一制造条 件下生产的。

(4)检索抽样方案 1)根据规定的p0,p1,在表中找出对应的

行和列,查交叉栏。

2)查出相应的n和A。

(5)样本抽取 随机抽样方法 a. 简单随机抽样法 b. 系统抽样法 c. 分层抽样法 d. 整群抽样法

量水平,即一系列初次交检批的平均质量。

8. 接收质量限AQL 当一个连续系列批被提交验收抽样时,可

允许的最差过程平均质量水平。

9. 极限质量LQ 对于一个孤立批,为了抽样检验,限制在

某一低接受概率的质量水平。

三、抽样方案及批可接收性的判断 一次计数抽样检验判断过程

抽检一个容量为n的样本

统计样本中不合格(品)数d

计点检验:根据给定的技术标准,统计出 单位产品中不合格数的检验。

计量抽样检验

根据给定的技术标准,将单位产品的 质量特性用连续尺度测量出其具体数值并 与标准对比的检验。

质量特性:重量、长度、强度、浓度等

二、名词术语

1. 单位产品

为了实施抽样需要检验而划分的基本 产品单位。

2. 检验批(交检批)

不合格分类:

A类不合格 认为最被关注的一种不合格。

抽样检验的基本概念(PPT 64张)

以不合格品百分数或每百万单位产品不合 格数表示。

批不合格率P:

p=D/N

批不合格品百分数

100p=D/N*100

每百单位产品不合格数

C/N*100

25.02.2019 品质源于改善!

练习题1

一批零件批量为N=10000件,已知其中包含的不合 格品数为D=20件,则批不合格品率、不合格品数?

A n d n d L (p ) p( 1 p ) d d 0

A (np )d np L (p ) e d ! d 0

25.02.2019

品质源于改善!

练习题

• 已知N=3000的一批产品提交外观检验,若 用(20,1)的抽样方案,当p=1%时,求接 收概率Pa。 d(1-p)n-d • 解:P=∑( N )p D =( 9)10

注: 在实践中,P值是不易得到的,一般可以利用抽样检验 的结果来估计; P值可用来预测最近将要交检的产品不合格率; 经过返修或挑选后,再次交检的批产品的检验数据以及 截尾检验结果都不能用来估计P值; 批数一般不应少于20批;如是新产品,开始时可以用 5~10批的抽检结果估计,以后应不少于20批。

25.02.2019 品质源于改善!

可接收质量水平(AQL)

AQL:也称可接受质量水平,是可连续交验批的过程平 确定AQL的原则:

以产品为核心,根据质量特性和重要程度分类

AQL(A类)<AQL(B类)<AQL(C类) 检验项目:AQL(少) < AQL(多) AQL(军用产品)<AQL(民用产品) AQL(电器性能)<AQL(机械性能)<AQL(外观) AQL(零部件)< AQL(成品)

计量型抽样检验:用抽取样本的连续尺度定量

批不合格率P:

p=D/N

批不合格品百分数

100p=D/N*100

每百单位产品不合格数

C/N*100

25.02.2019 品质源于改善!

练习题1

一批零件批量为N=10000件,已知其中包含的不合 格品数为D=20件,则批不合格品率、不合格品数?

A n d n d L (p ) p( 1 p ) d d 0

A (np )d np L (p ) e d ! d 0

25.02.2019

品质源于改善!

练习题

• 已知N=3000的一批产品提交外观检验,若 用(20,1)的抽样方案,当p=1%时,求接 收概率Pa。 d(1-p)n-d • 解:P=∑( N )p D =( 9)10

注: 在实践中,P值是不易得到的,一般可以利用抽样检验 的结果来估计; P值可用来预测最近将要交检的产品不合格率; 经过返修或挑选后,再次交检的批产品的检验数据以及 截尾检验结果都不能用来估计P值; 批数一般不应少于20批;如是新产品,开始时可以用 5~10批的抽检结果估计,以后应不少于20批。

25.02.2019 品质源于改善!

可接收质量水平(AQL)

AQL:也称可接受质量水平,是可连续交验批的过程平 确定AQL的原则:

以产品为核心,根据质量特性和重要程度分类

AQL(A类)<AQL(B类)<AQL(C类) 检验项目:AQL(少) < AQL(多) AQL(军用产品)<AQL(民用产品) AQL(电器性能)<AQL(机械性能)<AQL(外观) AQL(零部件)< AQL(成品)

计量型抽样检验:用抽取样本的连续尺度定量

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2020/8/10

品质源于改善!

批(lot)

定义:同一种原材料、工艺、设备、时间生产出 来的产品的总和。

注意事项 ➢ 抽样的批必须是生产批,而非交验批 ➢ 批量大的批的检验要经济于批量小的批的检验 ➢ 批的包装应便于运输与摆放,便于抽样。

2020/8/10

品质源于改善!

单位产品item 批量

2020/8/10

品质源于改善!

练习题2

检验一批产品的外观质量,批量N=2000,其中10 件每件有2个不合格,5件各有1处不合格,则 批每百单位不合格数为?

2020/8/10

品质源于改善!

过程平均

过程平均:一定时间或一定量产品范围内的过

程水平平均值称为过程平均。

Pbar =(D1+D2+…+Dk) / (N1+N2+…+Nk) * 100%

AQL是对生产方过程质量提出的要求。一定要符合 过程平均 P ,也可按国内相同行业的过程平均

2020/8/10

品质源于改善!

极限质量LQ

• 对于一个孤立批,限制在某一低接收概率 的质量水平

• 是不应接收的批质量(不合格品率)的最 小值。

2020/8/10

品质源于改善!

批允许最大不合格率(LTPD)(Lot

2020/8/10

品质源于改善!

可接收质量水平(AQL)

AQL:也称可接受质量水平,是可连续交验批的过程平

均不合格率上限值,是用户所能接受的质量水平(最差的 水平)。

确定AQL的原则:

以产品为核心,根据质量特性和重要程度分类

➢ AQL(A类)<AQL(B类)<AQL(C类) ➢ 检验项目:AQL(少) < AQL(多) ➢ AQL(军用产品)<AQL(民用产品) ➢ AQL(电器性能)<AQL(机械性能)<AQL(外观) ➢ AQL(零部件)< AQL(成品)

2020/8/10

品质源于改善!

批质量水平 (LOT QUALITY LEVEL)

以不合格品百分数或每百万单位产品不合 格数表示。

批不合格率P:

p=D/N

批不合格品百分数

100p=D/N*100

每百单位产品不合格数

C/N*100

2020/8/10

品质源于改善!

练习题1

一批零件批量为N=10000件,已知其中包含的不合 格品数为D=20件,则批不合格品率、不合格品数?

2020/8/10

品质源于改善!

2020/8/10

品质源于改善!

随Hale Waihona Puke 抽样定义:调查对象总体中每个部分都有同等被抽中 的可能,是一种完全依照机会均等的原则进行的 抽样调查,被称为是一种“等概率 。

Tolerance Percent Defective)

定义

➢ 是指抽样方案认为不可接受而应当拒收的质量水 平. 其接收概率为0.1(使用方风险)时的批的质量, 即这样的批只有10%的机会被接收。

与AQL的关系 ➢ LTPD保护使用方,AQL保护生产方 ➢ 产品质量<AQL,高概率接收 ➢ 产品质量>AQL,高概率拒收

2020/8/10

品质源于改善!

抽样检验的类别

GB2828.1-2003是计数 调整型抽样检验!

计数型抽样检验:把抽取样本后通过离散尺度

衡量的方法称为计数抽样检验。

➢ 计件:不合格品数 ➢ 计点:不合格数

计量型抽样检验:用抽取样本的连续尺度定量

地衡量一批产品质量的方法。

2020/8/10

品质源于改善!

抽样检验定义 抽样检验用途 计数抽样检验与计量抽样检验定义

2020/8/10

品质源于改善!

何时需要抽样?

破坏性检验 流程性材料或散装物料 检验成本较高或周期较长时 批量较大,实施全检不经济

2020/8/10

品质源于改善!

抽样检验的适用范围

零部件 成品 在制品 半成品 过程 管理程序 记录 库存品 维修操作

也有可能还有C类不合格,但没有A类不合格 的单位产品;

C类不合格品:有一个或一个以上C类不合格,

但没有A类和B类不合格的单位产品;

2020/8/10

品质源于改善!

练习题

某车间从生产线上抽取1000个零件进行检验,发 现5个产品有A类不合格,4个产品有B类不合格,2 个产品有A、B类不合格,3个产品有A、B、C类不 合格,5个产品有C类不合格。试问ABC类不合格和 不合格品各有多少?

符合规定,或单位产品的质量特性严重不符合规定; ➢ C类不合格:单位产品的一般质量特性(mineral)

不符合规定,或单位产品的质量特性轻微不符合规 定。

2020/8/10

品质源于改善!

不合格品分类

A类不合格品:有一个或一个以上A类不合格,

也有可能还有B类不合格和或C类不合格的单 位产品;

B类不合格品:有一个或一个以上B类不合格,

抽样检验

部门:QA dept. 编制:季莉杰

日期:2010.1.20

目录chapter outline

抽样检验的基本概念 计数标准型抽样方案 计数调整型抽样方案 孤立批抽样检验以及GB/T2828.1的使用 其他抽样检验 讨论:抽样检验与供应商管理

2020/8/10

品质源于改善!

抽样检验的基本概念

• 可用来单独考量或观察的事务 • 批量:N表示

2020/8/10

品质源于改善!

不合格分类

不合格:单位产品的特性不符合规定; 不合格分类: ➢ A类不合格:单位产品的关键质量特性(critical ➢ )不符合规定,或单位产品的质量特性极严重不符

合规定; ➢ B类不合格:单位产品的重要质量特性(major)不

注: ➢在实践中,P值是不易得到的,一般可以利用抽样检验 的结果来估计; ➢P值可用来预测最近将要交检的产品不合格率; ➢经过返修或挑选后,再次交检的批产品的检验数据以及 截尾检验结果都不能用来估计P值; ➢批数一般不应少于20批;如是新产品,开始时可以用 5~10批的抽检结果估计,以后应不少于20批。

几个需要注意的问题

抽样检验的目的

➢ 决定是否接收该批,而非估计该批的质量。 即使相同质量的批,抽样的结果也可能不同。 最有效的抽样不是检验,而是改进过程使其符合

顾客的要求。 抽样检验出的不合格品如何处理?

2020/8/10

品质源于改善!

术语

批 单位产品 批质量水平 过程平均 不合格 不合格品 可接收质量水平(AQL) 批允许最大不合格率(LTPD) 抽样 生产方风险 使用方风险