化学参考资料镀金350

化学镀金工艺技术指标

化学镀金工艺技术指标化学镀金是一种将金属涂覆在其他材料表面的技术,通常用于改善材料的耐蚀性,美观性和导电性。

化学镀金的工艺技术指标主要包括溶液的成分和处理条件。

首先是溶液的成分。

化学镀金溶液通常由金盐、还原剂、稳定剂和调节剂等组成。

其中,金盐是溶液中的金源,常用的金盐有氯金酸盐和氰化金酸盐。

还原剂的作用是将金离子还原成金属,常用的还原剂有硫代硫酸钠和亚硫酸钠。

稳定剂的作用是防止金离子氧化、分解和沉淀,常用的稳定剂有硼酸和硫代硫酸盐。

调节剂的作用是调整溶液的pH值和金盐的浓度,常用的调节剂有盐酸和硫酸等。

其次是处理条件。

化学镀金的处理条件包括温度、时间和搅拌等。

温度对化学反应的速率和质量起着重要的影响。

在一定范围内,随着温度的升高,反应速率加快,但过高的温度会导致溶液的挥发和金属表面的烧结。

时间是指材料在溶液中的浸泡时间。

合适的浸泡时间可以保证溶液充分与材料接触,使金属能够均匀地镀在材料表面。

搅拌是指在溶液中加入机械搅拌或气体搅拌,以增加溶液与材料表面的接触,提高镀金效果。

此外,化学镀金的工艺技术指标还包括电流密度和镀层厚度的控制。

电流密度是指单位面积上通过的电流量,是控制镀层均匀性和致密性的重要参数。

高电流密度会导致金属离子在材料表面的局部聚积,形成坑孔和不均匀的镀层厚度。

低电流密度则会使镀层过于薄,影响镀层的耐蚀性和美观性。

因此,选择合适的电流密度对于获得理想的镀层厚度非常重要。

总结起来,化学镀金的工艺技术指标主要包括溶液的成分和处理条件。

通过合理调节这些指标,可以获得质量优良、均匀、致密的金属镀层,满足不同材料的需求。

同时,工艺技术指标的优化也能提高化学镀金工艺的效率和经济性。

电镀配方大全-单金属镀液

单金属镀液电镀液是电镀化学品的核心嶷的配比是否科学、工艺条件是否合理是直接影响电镀层的质量。

电镀液是由主盐、导电盐、导电盐、缓冲剂、阳极去极化剂、络合剂和添加剂等组成,工艺条件包括pH值、温度、电流密度、阳极材料、电镀方法、搅拌形式和电镀时间等。

(1)主盐即能在阴极上沉积所要求的镀层金属盐。

通常主要是氰化物、氯化物、硫酸盐和焦磷酸盐等。

主盐浓度与其他组分的浓度应维持一个适当的比值,主盐浓度高,电镀液电导率和阴极电流效率都高,能使镀层光亮度和整平性较好,但电镀液带出损失量大,也增加了废液处理的难度。

主盐浓度低,电镀液分散能力和覆盖能力较好,对于外形复杂的镀件或预镀通常使用主盐浓度低的镀液。

(2)导电盐即能够提高镀电导率,对放电金属不起络合作用的碱金属或碱土金属的盐类,如镀镍使用的NaSO4、MgSO4、焦磷酸盐等,镀铜及铜合金使用的KNO3和NH4NO3等。

导是盐除了提高镀液的是导率之外,还能降低镀液的阴极化作用,对镀层结晶组织没有不利影响。

(3)缓冲剂它是由弱酸与弱酸盐、弱碱与弱碱盐组成的,在化学上称之共轭酸碱对组成的溶液均是酸碱缓冲剂。

多元酸的酸式溶液也是缓冲剂和NaHCO3、NaH2PO4、Na3HPO4等。

弱酸和H3BO3、NH4CL对碱有缓冲作用,弱碱如氨水对酸有缓冲作用。

缓冲剂的作用是在镀液遇到酸可碱时,均能维持镀液的pH值变化不大。

(4)阳极去极化剂是指在电镀过程中能使阳极电位变负、促进阳极活化的物质,常用的阳极去极化剂有氧化物、酒石酸盐和硫氰酸盐等。

(5)络合剂即能与主盐金属离子形成络合物的物质称为络合剂,如氰化物镀液中的NaCN或KCN,焦磷酸盐镀液中的K4P2O7或Na4P07等。

电镀液中的络合剂含量常高于络合金属离子所需要的量,多余部分称为游离的络合剂,如氰化物镀铜溶液中有NaCN总量的和NaCN游离量,其中游离量即为多余的没有与Cu2+离子络合的量。

游离量高阳极溶解性好,阴极极化作用大,镀层结晶细致,镀液分散能力和覆盖能力强,但阴极电流效率低,沉积速度减慢。

化学镀金相关资料

无氰镀金就镀金技术现状而言,国内外多采用有氰镀金,一般是利用剧毒的氰化物作为镀金液中金离子的络合剂。

所以,这类镀液有一个致命的缺点——镀金液剧毒,存在安全隐患和环境污染问题。

然而,近年来经常有人出于商业运作的目的,故意把游离CN-浓度较低的有氰镀金液或不额外添加含氰络合剂的有氰镀金液称为微氰镀金液或无氰镀金液(例如2013年,国内出现的“丙尔金”事件就是一个典型的案例。

“丙尔金”生产单位声称其产品中的含CN-量为0.086%,似乎属于微氰镀金产品。

然而,中科院广州化学研究所依据标准HJ484-2009对其检测的结果为,在“丙尔金”中,总含CN-量为14%。

香港委托国外权威部门对“丙尔金”化学成份进行检测,结果显示,在“丙尔金”中,氰化金钾的含量为74%,其余为柠檬酸钾。

本内容来源于百度搜索“丙尔金”事件)。

这种将故意“无氰镀金”概念模糊化的称谓是非常危险的,是一种极不负责的做法,它会误导人们,使其认为使用这类镀金液是低毒、或安全的。

实际上,这类镀金液仍然是剧毒溶液,一旦其遇到酸性物质,就会释放出大量剧毒的HCN气体,其毒性与氰化物相当,而且更难预防。

自从氰化镀金技术问世以来,人们一直在致力于研发简便、易行、能够克服有氰镀金工艺缺点、代替有氰镀金技术的新型无氰镀金方法。

相继出现了亚硫酸盐无氰镀金工艺、柠檬酸盐镀金工艺(遗憾的是在柠檬酸盐镀金液,加入其中的金盐仍然是氰化金钾)等。

虽然在亚硫酸盐镀金液中不含氰化物,但镀金层色泽不佳,镀金液稳定性差、容易变质,而且需要在加热条件下(45~65℃)才能正常生产。

从本质上讲,也不能将柠檬酸盐镀金技术看作是无氰镀金技术,因为在该类镀金液中仍含有CN-。

解决有氰镀金剧毒问题的根本出路在于使用本质上不含CN-的无氰镀金液。

为此,近百年来无数科技工作者致力于无氰电镀金技术研究与应用,但是真正将无氰镀金技术长期投入使用的单位并不多见。

存在的主要问题是镀金液性能不稳定,工艺参数范围窄,镀金层色泽不好。

初三化学复习中的教材辅助资料推荐

初三化学复习中的教材辅助资料推荐随着初中化学课程的深入,学生们需要更多的复习材料来强化对知识的理解和记忆。

为了帮助初三学生更好地备考化学,本文将推荐几本优秀的教材辅助资料,以供参考。

一、《初中化学一轮复习指南》《初中化学一轮复习指南》是一本综合性的辅导教材,适用于初三学生使用。

该书以化学课程标准为基础,系统梳理了初中化学的重点、难点、考点,并提供了大量的例题和练习题,有助于学生巩固和提高知识运用能力。

此外,该书还配备了详细的解析和答案,方便学生进行自我评估和错题订正。

二、《化学考点大全》《化学考点大全》是一本针对中考化学的重点考点整理和汇总的资料书。

该书将化学知识点按照章节和考点进行分类,对每个考点进行详细解析,并提供了相关习题进行巩固练习。

通过有针对性地复习考点,帮助学生更加高效地掌握化学知识,提高应试能力。

三、《化学问题解决与实践指导》《化学问题解决与实践指导》是一本实用型教辅资料,为初中化学学习者提供了大量的问题解决方法和实践指导。

该书以初中化学常见问题为切入点,系统介绍了各种问题的解决思路、方法和实验操作指导。

通过实例和实践,帮助学生提高化学问题解决能力,并深入理解化学原理。

四、化学学习网站除了纸质教辅资料,化学学习网站也是初三化学复习的重要辅助资源。

例如“中国化学网”、“化学教学资源网”等,这些网站提供了丰富的学习资料、课件、实验视频等资源,学生可以根据需要自主选择进行学习和巩固。

然而,在使用网站资源时,要保持对信息的筛选和辨别能力,选择正规权威的网站进行学习。

五、自主整理笔记在学习化学的过程中,学生可以根据自己的理解和记忆情况,整理和总结一份属于自己的复习笔记。

通过整理笔记,学生不仅能够加深对知识点的理解,还能够培养思维整合和归纳总结能力。

同时,复习笔记也是复习时的重要参考资料,方便学生快速回顾和复习。

综上所述,初三化学复习中的教材辅助资料可以采用多种形式,如纸质教辅书、化学学习网站等。

镀金

镀金1.概述金是一种黄色的贵金属,有极好的延展性及可塑性,易抛光。

金的化学稳定性高,不溶于一般酸,只溶于王水、氰化钾和氰化钠溶液。

镀金层耐腐蚀性强、导电良好、能耐高温和容易焊接。

在普通镀金溶液中,加人少量锑、钴等金属离子,可以获得硬度大于130HV的硬金镀层。

如含金(质量分数)为5%的合金镀层,硬度可以达到200HV以上,金铜合金镀层的硬度可达300HV以上,具有一定的耐磨性。

金镀层抗变色性能好,还可作为银的防变色镀层。

由于金合金镀层色调丰富,光泽持久,所以常用于首饰、艺术品的电镀。

另外,镀金层还被广泛用于通信设备、宇航工业、工业设备和精密仪器仪表等设备制造中1。

[]常用的镀金溶液主要有三种类型,即氰化物镀金溶液、柠檬酸盐酸性镀金溶液和亚硫酸盐碱性镀金溶液。

在某些普通镀金溶液中,添加少量锑、镍、钴等金属离子,可以得到硬金镀层,使其硬度提高1—2倍。

为了节约金的用量和增加色调,提高光泽、硬度和耐磨性能等,满足工业生产中的某些特殊要求,还可以在镀金溶液中添加一定量的银、铜、镍、钴等金属化合物,得到金合金镀层。

2.镀金的发展史电镀黄金的历史非常悠久,早在17世纪就有了雷酸液镀金的方法,真正的电镀黄金是1800年Brugnatalli 的工作。

1838年,英国伯明翰的G.Elkington 和H.Elkington兄弟发明了高温碱性氰化物镀金,并取得了专利。

它后来被广泛用于装饰品、餐具和钟表的装饰性镀薄金,成了以后一个世纪中电镀黄金的主要技术。

其作用的基本原理到了1913年才为Fray 所阐明,到1966年Raub才把亚金氰络盐的行为解释清楚。

在电镀金历史上第一次革命性的变革是酸性镀金液被开发出来。

早在1847年时,Derulz曾冒险在酸性氯化金溶液中添加氢氰酸,发现可以在短时间内获得良好的镀层。

后来Erhardt发现在弱有机酸(如柠檬酸)存在时,氰化亚金钾在pH= 3时仍十分稳定,于是酸性镀金工艺就诞生了。

树叶书签镀金实验

树叶书签镀金实验我们的目的是在树叶表面镀上一层金,而新鲜的树叶既不导电又易腐烂,因此预处理是重要的。

一个比较好的方法就是制作成叶脉书签。

制作的方法属于月经,这里就不赘述了……大家只要记得选用成熟一点的叶子就好了。

嫩叶一煮就烂,老叶易碎效果都不好。

或者也可以像这样,直接在网上买,大概一片两毛钱,,,完了修剪一下……曾经在化吧看到过直接在叶脉上电镀的实验,效果也不错,但是比较不易保存。

而且镀层似乎不很均匀。

所以可以对叶脉进行涂覆ABS塑料处理,ABS塑料就是丙烯腈-苯乙烯-丁二烯聚合塑料,价格不贵,冰箱冷凝管上可以拆到。

该塑料溶于卤代烃制成胶水,就可以用于涂敷了。

将一块ABS溶于氯仿。

浓度不要太大。

微感叹一下。

快国初了啊,表示还没有准备。

打酱油去也,,将叶子浸一下拿出来晾干就成了这样……嗯这样制得的树叶还不具有导电能力,,,因此要进行表面金属化处理。

方法大家都知道的,敏化,活化,化学镀。

首先配置敏化液……称取3克氯化亚锡溶于少量盐酸中,水解是不可避免的……加水稀释到150ml,再加一点盐酸再加入一点锡条子防止氧化。

最后加乙醇到200ml。

乙醇的作用是减少锡以离子形式进入下一步的活化液中。

把叶子放里面几分钟然后用水冲一下,注意不要冲的时间太长,叶子表面还是要有一层二价锡离子(形成碱式盐胶粒)的,或者直接用纸擦一下也行……下一步,活化操作。

经过敏化后的叶片表面附着了一层还原性二价锡胶粒,活化的目的就是用这些还原离子去还原活化液的贵金属离子,使之在叶片上沉积而成金属单质离子,作为下一步化学镀的催化中心。

活化液成分可以是钯,也可以是银,银的成本低,但是容易与氯离子作用成沉淀,而且金属银对化学镀镍没有催化作用,对镀铜的催化效率也显著低于钯。

本实验就采用钯活化。

勿喷……晒一下氯化钯,国药的坑爹货……称取0.2克用一半水和一半乙醇稀释到200mlPH注意不能太低,否则胶粒沉积不下来。

然后把叶子泡进去……活化10分钟左右……拿出来就成了这样。

镀金工艺常用添加剂

镀金工艺常用添加剂

镀金工艺中用到的添加剂也有无机添加剂和有机添加剂这两大类,与其他镀种不的是,镀金工艺的常用添加剂不是有机物为主,而是以无机物为主。

这主要是获得金色并不困难,且其光亮度很多时候是由底层的光亮镍等光亮金属所提供的,加入无机添加剂主要是为了提高镀金层的硬度和耐磨性。

无机添加剂的加入对镀金层的颜色、针孔率、硬度、应力、耐磨性等都有很大的影响。

无机添加剂主要是一些金属元素的离子和氮族元素的离子。

前者有铜、镍、钴、银、铅、铟、锡等,后者如砷、锑、铋等。

添加量在0.5~10g/L之间。

其中应用最多的是镍、钴和锑。

在酸性氰化物镀金中添加钴和镍时,镀层的耐磨性明显提高。

有机添加剂主要是为改善镀层结构,使镀层结晶细化、无或少针孔,也可以提高分散能力和镀层光亮度。

早期常用的有机光亮剂是二硫化碳衍生物等,也可以用土耳其红油、磺化蓖麻油等。

硫脲也可以与无机光亮剂混合使用。

杂环化合物如联吡啶、菲啰啉、噻吩羧酸、嚣吡啶磺酸等可用于无氰镀金的光亮剂,其用量在0.1~10g/L的范围。

聚乙烯亚胺(CH2CH2NH)nH不仅是镀银的光亮剂,也是镀金的光亮剂,用于镀金时,其n值为1~5。

有机磺酸盐也是镀金中可用的添加剂,如戊基磺酸、已基磺酸、庚基磺酸等直至十二烷基磺酸盐、环已基磺酸盐等,用量在0.1~5g/L和范围。

电镀液配方与制作

电镀液配方与制作电镀液是一种用于将金属物体表面镀上一层金属膜的溶液。

电镀可以改善金属物体的外观、增加硬度、防腐蚀和提高导电性。

电镀液的配方和制作根据所需镀层的材料和要求不同而有所差异。

下面是一种常见的电镀液配方和制作过程。

配方:1.镀铬液配方:-水:1000mL-枪金属二硫代硫酸钠:40g-三氯化铬:2g-四氯化钛:0.2g-硫酸铜:0.3g-异丙醇:20mL2.镀铜液配方:-水:500mL-硫酸铜:150g-硫酸:5mL-次亚氯酸钠:25g3.镀金液配方:-水:500mL-金氯化物:0.5g-鱼鳞酸钠:1g-硫酸铜:0.5g制作过程:1.将所需的化学品准备好,并按照配方的比例称量。

2.将一定量的水倒入容器中,加热至适当的温度,通常为50-70°C。

3.将枪金属二硫代硫酸钠、三氯化铬、四氯化钛、硫酸铜等化学品分别加入水中,搅拌均匀直至化学品完全溶解。

4.在搅拌的同时,逐渐添加异丙醇,继续搅拌,直至溶液均匀。

5.镀铬液制作完成后,将溶液过滤,去除悬浮固体颗粒,保证溶液的纯净度。

6.对于镀铜液和镀金液,也是通过将化学品逐一加入水中,搅拌均匀溶解。

但是需要注意的是,在制备镀金液时,金氯化物必须小心加入,以防止氯化物的挥发和损失。

7.由于电镀液中的化学品大多具有一定的危险性,因此在制作过程中,应该遵守相关的安全操作规程,如佩戴防护手套和眼镜。

以上是一种电镀液配方和制作过程的简单介绍。

实际上,电镀液的配方非常多样化,不同的金属、不同的应用目的会使用不同的配方。

在制作电镀液时,应根据具体需求选择合适的配方,并严格按照生产操作规程进行制作。

同时,应注意安全操作,避免接触有害化学品对人身和环境造成伤害。

易格斯推出新型iglidur J350材料

一

次性餐具等 , 一些用途上逐步替 代聚碳酸酯 。 在 ( 国化 工报 ) 中

赢 创新 产 品成 功应 用 于我 国首 架商 用客 机

赢 创旗 下 的 R H C L @ P ( 甲基 丙烯酰 亚胺 ) O A E L MI 聚 硬 质泡沫可 以帮助航 空工 业客 户飞机 减轻质 量 、 节约 燃料 、 减 少排放和大 幅度 提高整 体性 能 , 而让 飞机能 够飞 得更 高。 从

( 纤 专 业 网) 玻

R HA E L O C L  ̄材料解 决方 案 不仅 实 现 了复 杂 的球 面 结 构, 而且还能保证 其功 能。R H C L  ̄具有 出色 的材 料性 O AEL 质—— 主要 在于它优 良的蠕变和剪切 特性 , 即使长期 承受动

态应力也保持不 变 , 因此 成 为航 空 工 业 纤 维 复 合 材 料 部 件 中

王 静 荣 : 氨酯 / 纳 米 管 复合 材 料 的制 备 及其 性 能研 究 聚 碳

1 3

PREPARATI oN oF PoLYURETHANE/CARBoN NANoTUBE CoM PoSI TES AND THEI PRoPERTI R ES

W a g Jn r n n ig o g ( c o l f r a e e p e t n n i n e t n ier g S a g a S cn oy c nc U i r t ,S a g a 2 1 0 C ia S h o o b n D v l m n a d E v o m na E gn ei , h n h i e o d P l e h i nv s y h n h i 0 2 9, hn ) U o r l n t ei

化学镀金电镀镍与化学镍相比成本高谁能耐用

化学镀金电镀镍与化学镍相比成本高谁能耐用2010-09-11问题:电镀镍与化学镍相比成本高?谁能耐用?我的要求是镀好之后还要拉丝,封油的!锁具来的!急!最佳答案:没有最佳答案其他回答1:化学镀相比电镀其主要特点如下:①.化学镀可用于各种基体,包括金属、半导体及非金属。

②.化学镀厚度均匀,无论工件如何复杂,只要采取适当的技术措施,就可以在工件上得到均一镀层。

③.对于能自动催化的化学镀而言,可获得任意厚度的镀层,甚至可以电铸。

④.化学镀所得到的镀层具有很好的化学、机械和磁学性能(如镀层致密、硬度高等)。

由于化学镀具有一些优于电镀的特性,所以获得了广泛的应用。

化学镀最先开始于化学镀镍,目前已经发展到化学的铜、化学镀钴、化学镀锡及化学镀金、银、铂等其他贵金属以及多元合金,且在电子及微电子工业上得到了高速的发展。

电镀较化学镀发展历史久,技术成熟,在工业行业中有着极其广泛的应用。

相比于化学镀,电镀层更容易获得,且与基体结合力较强,性能稳定。

电镀、刷镀和化学镀电镀电镀是一种用电化学方法在镀件表面上沉积所需形态的金属覆层工艺。

其目的是改善材料的外观,提高材料的各种物理化学性能,赋予材料表面特殊的耐蚀性、耐磨性、装饰性、焊接性及电、磁、光学性能等。

电镀时将零件作为阴极放在含有欲镀金属的盐类电解质溶液中,通过电解作用而在阴极上(即零件)发生电沉积现象形成电镀层。

镀层材料可以是金属、合金、半导体等,基体材料主要是金属也可以是陶瓷、高分子材料。

1)单金属电镀单金属电镀是指电镀液中只含一种金属离子,电沉积后形成单一金属镀层的方法。

常用的单金属电镀有镀锌、镀铜、镀镍、镀铬、镀锡等,其中以镀铬最为常见。

镀铬主要用于装饰性镀层和耐蚀、耐磨镀层。

其中,镀铬层是最常用的耐磨镀层,它可用于铁基及非铁金属的电镀。

镀铬的镀液由铬酐(CrO3)和硫酸(H2SO4)按一定比例配制而成。

在一定的电流密度(30A/dm2)和一定的温度下(50~60℃)可在工件上镀出一定厚度的铬层,一般约为10~50μm。

化学镀金配方

化学镀金配方化学镀金是一种将金属材料表面镀上一层金属的技术,可以提高材料的外观和性能。

下面将介绍一种常见的化学镀金配方。

化学镀金的基本原理是利用化学反应在金属材料表面生成一层金属镀层。

常见的化学镀金配方中含有金属盐和还原剂。

其中,常用的金属盐包括金盐、铜盐等。

金盐是化学镀金中常用的金属盐,其中最常见的是氯金酸盐。

氯金酸盐在水中溶解后会产生金离子,金离子在化学镀金过程中起到了重要的作用。

铜盐也是一种常用的金属盐,可以与金盐配合使用,使得镀金效果更好。

还原剂是化学镀金配方中的另一个重要组成部分,它的作用是将金盐中的金离子还原成金属金。

常用的还原剂有亚硫酸氢钠、甲醛等。

亚硫酸氢钠是一种常见的还原剂,它在化学反应中可以将金离子还原成金属金,并沉积在材料表面形成金属镀层。

甲醛也是一种常用的还原剂,它能够与金离子发生反应,使金属镀层的形成更加均匀。

除了金属盐和还原剂,化学镀金配方中还常常含有一些辅助剂,用于调节反应条件和提高镀金效果。

辅助剂的种类很多,常见的有酸性调节剂、表面活性剂等。

酸性调节剂可以调节反应液的酸碱度,保证反应条件的适宜;表面活性剂可以改善反应液与金属材料表面的接触情况,使金属离子更容易沉积在材料表面。

在进行化学镀金之前,需要对金属材料进行一些预处理工作,以确保镀金效果的质量。

常见的预处理方法包括清洗、打磨等。

清洗可以去除金属表面的污垢和氧化物,使金属表面更加洁净;打磨可以去除金属表面的凹凸不平和氧化层,使镀金效果更加均匀。

化学镀金的具体操作步骤如下:1. 准备金属盐溶液,将金盐溶解在适量的水中,并加入适量的酸性调节剂调节溶液的酸碱度;2. 准备还原剂溶液,将还原剂溶解在适量的水中,并加入适量的表面活性剂改善液体与金属材料表面的接触情况;3. 对金属材料进行预处理,包括清洗和打磨;4. 将金属材料浸泡在金属盐溶液中,保持一定的时间,使金盐中的金离子与金属材料表面发生反应;5. 将金属材料从金属盐溶液中取出,并置于还原剂溶液中,使金离子还原成金属金,并沉积在材料表面形成金属镀层;6. 取出金属材料,清洗干净,使得金属镀层更加光亮;7. 对镀金材料进行表面处理,如抛光、上光等,以提高镀金效果的质量。

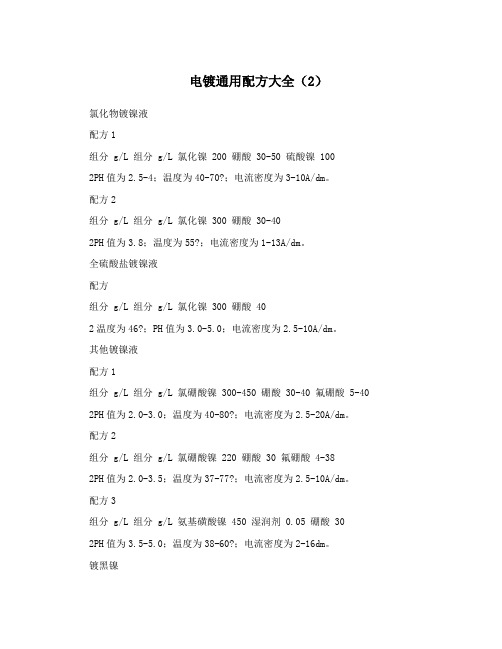

电镀通用配方大全(2)

电镀通用配方大全(2)氯化物镀镍液配方1组分 g/L 组分 g/L 氯化镍 200 硼酸 30-50 硫酸镍 1002PH值为2.5-4;温度为40-70?;电流密度为3-10A/dm。

配方2组分 g/L 组分 g/L 氯化镍 300 硼酸 30-402PH值为3.8;温度为55?;电流密度为1-13A/dm。

全硫酸盐镀镍液配方组分 g/L 组分 g/L 氯化镍 300 硼酸 402温度为46?;PH值为3.0-5.0;电流密度为2.5-10A/dm。

其他镀镍液配方1组分 g/L 组分 g/L 氯硼酸镍 300-450 硼酸 30-40 氟硼酸 5-40 2PH值为2.0-3.0;温度为40-80?;电流密度为2.5-20A/dm。

配方2组分 g/L 组分 g/L 氯硼酸镍 220 硼酸 30 氟硼酸 4-382PH值为2.0-3.5;温度为37-77?;电流密度为2.5-10A/dm。

配方3组分 g/L 组分 g/L 氨基磺酸镍 450 湿润剂 0.05 硼酸 302PH值为3.5-5.0;温度为38-60?;电流密度为2-16dm。

镀黑镍第一类镀黑镍配方1组分 g/L 组分 g/L 硫酸镍 70-100 硫氰酸铵 25-35 硫酸锌 40-45 硫酸镍铵40-60 硼酸 25-352阳极材料为镍板;PH值为4.5-5.5;温度为30-60?;电流密度为0.1-0.4A/dm。

配方2组分 g/L 组分 g/L 硫酸镍 60-75 硫氰酸铵 12.5-15 硫酸锌 30 硫酸镍铵35-452阳极材料为镍板;PH值为5.8-6.1;温度为25-35?;电流密度为0.05-0.15A/dm。

配方3组分 g/L 组分 g/L 硫酸镍 75 氯化铵 30 硫酸锌 30 硫氰酸钠 152阳极材料为镍板;PH值为5;温度为20-25?;电流密度为0.15A/dm。

第二类镀黑镍配方组分 g/L 组分 g/L硫酸镍 120-150 硼酸 20-252钼酸铵 30-40 PH值为4.5-5.5;温度为20-25?;电流密度为0.15-0.3A/dm。

镀金缸金的电化当量

镀金缸金的电化当量

镀金缸金的电化当量是指在电化学镀金过程中,需要经过多少电量

才能使金属缸表面镀上一定厚度的金属金层。

电化当量是电化学反

应中物质的电化学当量与反应的电子数之间的关系。

首先,我们需要知道镀金缸金的化学式为Au,其电化学当量为1 mol。

电化当量的单位是库仑(C),1 mol电子的电量为F(法拉第常数),约等于96500 C/mol。

假设我们要镀上一层厚度为x的金属金层,我们需要确定金层的摩

尔质量。

金的摩尔质量为197 g/mol,因此金层的质量为x * 197 g。

根据电化学反应的化学方程式:Au3+ + 3e- → Au,可知每个Au3+

离子需要3个电子才能还原为金属金。

因此,我们需要的电子数为

3 * (x * 197 g / 197 g/mol) = 3x mol。

根据电子的电量为F,我们可以计算出所需的电量为3x * F C。

因此,镀金缸金的电化当量为3x * F C。

需要注意的是,实际的电化当量可能会受到反应条件、电流密度等

因素的影响,因此上述计算结果仅为理论值,实际操作时可能会有

所偏差。

镀金药水配方

化学镀金药水方案一:()主盐亚硫酸金钠NaAu(SO3)2 2g/L配位剂亚硫酸钠 Na2SO3 15/L硫代硫酸钠 Sa2S2O3 12.5g/L络合剂硼砂Na2B4O7.10H2O 10g/LPH值 7.0温度 75℃工艺流程:酸洗——微蚀——预浸——活化——化学镀镍——置换镀金镀液稳定性测试:镀液加热至75℃维持6h后,常温下放置1月。

注意定时观察镀槽壁或底部是否有沉淀析出,若有析出,则表明镀液稳定性不达标。

方案二:()亚硫酸盐镀金工艺规范:金(以氯酸金或雷酸金形式加入)主盐 8-15g/L无水亚硫酸钠(化学纯)络合剂 120-150g/L磷酸氢二钾(化学纯)导电盐和PH缓冲剂 30-50g/L柠檬酸钾(化学纯)辅助络合剂 80-100g/L氯化钾(化学纯) 100-120g/LEDTA-2Na(化学纯)掩蔽剂 20-30g/L光亮剂 0.5-1.5g/L稳定剂 0.2-0.3g/L温度 40-50℃PH值 8.5-101.1金盐金是镀液的主盐,在溶解纯金后以氯酸金或雷酸金形式加入镀液。

在镀液中以亚硫酸金络离子[A(SO3)3-]和柠檬酸金络离子[A(C6H5O7)]3-存在。

金含量高,允许阴极电流密度较高,沉速快;金含量低,允许阴极电流密度低,沉速慢。

正常情况下的沉积速度为0.1-0.3um/min。

1.2 亚硫酸钠亚硫酸钠是金的主要络合剂。

1mol金需要2mol以上的亚硫酸钠才能完全络合。

其作用是改善镀液的分散能力,提高镀液的导电性。

稳定PH在8.5以上,可保证亚硫酸金络离子不发生解离而缩短溶液的寿命。

1.3 柠檬酸钾柠檬酸钾是金的辅助络合剂,在镀液中生成柠檬酸金络离子有助于溶液的稳定。

1.4 氯化钾氯化钾的作用是提高镀液的导电性能和阴极电流密度,从而提高金的沉积速度。

氯化钾含量低于工艺范围则使用的电流密度范围变小。

1.5 磷酸氢二钾磷酸氢二钾是导电盐和PH缓冲剂。

当镀液的PH降低至酸性时,亚硫酸钠发生分解:SO32-+2H+→SO2↑+H2O。

化学镀金Chemical.

三、電漿CVD:

利用高周波電源上將電極,與接地的通Ar氣基板之 間發生電漿。

CVD鑽石的生長

鑽石在常壓下由甲烷分解而出的碳通常為石墨。 但如果每小時沈積僅數十個原子厚時,由於甲烷析 出極慢,其本身已有的類似鑽石結構即可保持而不

致轉化成石墨。且鑽石的結構對稱而緊密,所以一

旦形成反而比疏鬆的石墨更難與氫或氧反應,所以不

會被氣化成甲烷或二氧化碳。因此利用甲烷已有的

的鑽石結構,碳原子可緩慢的連接成極薄(奈米級)的

鑽石膜。

CVD鑽石的生長

甲烷分解時,若碳原子附近有氫原子若即若離的陪 伴,可保持鑽石結構,並連結成鑽石膜。石墨若形成時 也會被氫原子氣化回甲烷,因此鑽石膜可持續生長。

CVD鑽石的生長

根據上述,CVD生長鑽石的技巧乃先以具DLC結構的碳氫氣

鍍

膜

化學鍍金Chemical Plating

氣相鍍金─

CVD:電漿CVD PVD:真空蒸著、濺射蒸著、離子鍍金

液相鍍金─

浸漬鍍金(Immersion plating)

無電解鍍金(electroless plating)

濺散蒸著(一)

原理: (1)電漿法 ─ 二極式、四極式、高週波式。

陽極:工件。

PVD鍍膜表面圖

PVD薄膜的原子顯微圖

PVD鍍膜原理(一)

PVD鍍膜的原理是把個別的原子

氣化成離子,再以電場加速撞擊在

基材上形成薄膜。最簡單的PVD方

法就是把欲鍍的材料加熱成為蒸汽

蒸鍍 (Evaporation Deposition)

使其薰基材並黏附在表面。這種鍍

膜方法稱為蒸鍍。

PVD鍍膜原理(二)

(2)構成膜的晶粒非常小,可得強韌膜。

电镀第五章镀金

第五章、鍍金

葡萄糖酸…等,無機酸有硼酸、硫酸、磷酸…等。緩衝鹽的量一般不高, 約在 5~50 g/l 之間。PH 值小於 3 以下氰化亞金鉀會沉澱,PH 值太高則 容易燒焦,而且硬化劑難以共析。 4.螯合劑:或稱錯化合劑,使金屬雜質或光澤劑,及硬化劑金屬形成錯化合物。通 常螯合劑有氰化物、檸檬酸、胺基梭酸、腈基三乙酸、EDTA、ETMA、ATMP、 HEDP、胺乙酸二乙酯…等。使用濃度視藥品及用途差異性很大。 5.光澤劑:有助於使沉積的結晶變細,增加沉積的光澤及硬度。例如中低電流區的 光澤劑為鈷,一般為硫酸鈷、檸檬酸鈷、草酸鈷、焦磷酸鈷,及其他預 先螯合的鈷鹽。而高電流光澤劑(連續電鍍用)多半為 Pyridine 類、 Glucose 類、Quinoline 類、Pyrrolidine 類…等。中低電流光澤劑不足 時,鍍層會偏紅、硬度變軟、容易長斑,濃度過高時鍍層偏白,硬度變 高。高電流光澤劑不足時,當攪拌不良電流開高時,很容易引起粗白, 甚至燒焦,濃度過高時,電鍍效率會明顯下降。 6.還原劑:主要將藥水中的三價金適時還原為一價金。由於高速電鍍的陽極反應劇 烈,或是藥水循環帶入空氣,藥水中的一價金會被氧化為三價金,而影 響到電鍍效率,可以藉由分析金含量來比較。還原劑一般添加量非常低, 而且是會在電鍍效率明顯變低時,或是電鍍方式極易產生三價金的場合 下使用。使用的藥品有肼、硫酸肼、次磷酸、亞硫酸鉀…等。添加量必 須小心控制,因為過量時會使藥水極易還原於設備上,甚至在陽極或是 加熱器上。如果三價金產生速度很快,應該從治本方向改善,添加還原 劑只是治標的方法,而且操作不慎損失會更大。一般治本改善的方法, 為改善陽極為最根本之道,可以將白金陽極改為氧化銥複合陽極。 三、操作條件: 1.電流密度:一般最常操作的範圍約在0~30ASD,但是如果攪拌情況良好(如刷鍍、 噴鍍),而且使用低漣波率(1%以下)整流器,平均電流密度是可以開到 0~50ASD 。 電流密度過大會產生粗糙現象,甚至燒焦。 2.操作溫度:最佳操作溫度是在 50~60℃,隨著溫度下降,效率明顯降低。 3.pH值 一般PH值控制在3.8~4.8 之間 如果希望鍍層色澤較黃 可以控制在3.8~4.0 : 。 , 之間,但是效率會比較差,多半建議薄金槽使用。如果希望效率高一點,可以控 制在4.6~4.8之間,絕對不可以超過5.0來操作,因為鍍層應力會大增,所以多半 建議厚金槽使用。 4.比重:建議控制在 12~18 Be´ ,比重過高操作時(約20 Be´以上),藥水黏度會增 加,反而會影響電鍍效率,因為氫氣泡不易破除。若比重過低操作時(約10 Be´ 以下),藥水導電度變差。過去的經驗告訴我們,刷鍍金藥水(厚金)長時間操作下 著作者:ALLAN CHIEN/版本: F 版/日期:2006年01月01日/頁次: 5-2 ◎◎◎本教材之著作權乃屬恆伸工作室所有,未經允許不得任意翻印◎◎◎

350sn 化学品名称

350sn 化学品名称350sn化学品是一种常见的化学原料,广泛应用于各个领域。

本文将从化学性质、用途和风险等方面对350sn化学品进行详细介绍。

我们来了解一下350sn化学品的化学性质。

350sn化学品是一种有机化合物,分子式为C12H26O4S2N2。

它是一种无色至浅黄色的液体,具有特殊的气味。

350sn化学品在常温常压下稳定,不易挥发,不溶于水,但可以溶于有机溶剂如醚、醇和酮等。

350sn化学品具有多种用途。

首先,它被广泛应用于合成润滑油和金属切削液中。

由于其优异的润滑性能和抗氧化性能,350sn化学品可以有效减少机械设备的磨损,延长使用寿命。

其次,350sn化学品还可以用作染料中间体,用于合成各种有机染料。

此外,它还可以作为塑料添加剂,用于改善塑料的耐热性和抗老化性能。

此外,350sn化学品还可以用于合成表面活性剂、防腐剂和医药中间体等。

然而,我们也要认识到350sn化学品存在一定的风险。

首先,350sn 化学品具有一定的刺激性和腐蚀性,接触皮肤和眼睛会导致刺激和灼伤。

因此,在使用过程中应注意防护措施,避免直接接触。

其次,350sn化学品在高温下会分解产生有毒气体,因此应避免暴露于高温环境。

此外,350sn化学品也具有一定的环境风险,应避免将其排放到水体和土壤中,以免对环境造成污染。

为了安全使用350sn化学品,我们需要采取一些措施。

首先,应戴好防护眼镜、防护手套和防护服等个人防护装备,以防止接触皮肤和眼睛。

其次,在使用过程中应注意通风,保持室内空气流通,以减少有害气体的积聚。

此外,应储存于阴凉、干燥、通风的库房中,远离火源和热源。

同时,还应遵守相关法规和标准,正确处理废弃物。

350sn化学品是一种重要的化学原料,具有广泛的用途。

我们应当充分了解其化学性质、用途和风险,并采取相应的安全措施,以确保其安全使用和处理。

同时,为了减少对环境的影响,我们也应该推广使用更环保和安全的替代品。

只有在充分了解和妥善管理的基础上,才能更好地发挥350sn化学品的作用,促进各行各业的发展。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

化學鍍金350

化學鍍金液350爲一種無色透明溶液。

專用于對已塗覆綠油幷進行選擇性化學鍍鎳的PCB進行化學鍍金,特別適合于SMB化學鍍鎳/金工藝中應用。

鍍層呈檸檬黃色,結晶細微,平整度好,與鎳層結合力强;該鍍液工作穩定性及儲存穩定性極好。

鍍槽:用18-8不銹鋼或PP材料

加熱器:聚四氟乙烯或18-8不銹鋼材質,熱分配負荷要小攪拌:機械往復水平移動

KUNZ-350A 12.5L

KUNZ-350B 15.5L

氰金化鉀(先溶于少量軟水中)100-140g

軟化水加至100L

工作溫度85±4℃

處理時間 1.2分/0.01微米,2分/0.02微米,6.5分/0.05微米槽液負載0.1-10 平方分米-鎳/升

後處理二次熱純水回收金(0.5分/85±4℃)

室溫雙水各洗1分鐘

室溫純水洗1分鐘

烘乾,30分/100℃

1、面積補加法

根據PCB 上鎳面積(即初始銅面積)的大小及需鍍金層厚度進行補加。

金鹽補加量=

當金需0.01微米時,達最大處理量3平方米板/ 升後,必須補加金鹽0.3455克,當金需0.02微米時,達最大處理量2平方米板/升後,必須補加金鹽0.4606克,當金需0.05微米時,達最大處理量1平方米板/升後,必須補加金鹽0.5758克,在補加金鹽時,也需按10%的自然損耗(揮發、分解、反應、帶出)加入KUNZ-350A 及KUNZ-350B 10-20毫升/升。

補加時要充分攪拌,使金鹽全部溶解。

2、化學測定補加法

根據剩餘金離子濃度的化學測定值進行補加。

當達到最大施鍍處理量後,可先按10-20毫升/升補入KUNZ-350A 及KUNZ-350B ,用軟水補至開缸體積,取出少量液體測定金離子濃度C (克/升),按公式:

金鹽補加量=1.4918×(0.5-C ) (克/升)

算出金鹽補加量進行補加,也要注意充分攪拌。

槽液發綠變色或鍍層性能下降時,將廢液倒入廢液缸,集中保管回收金。

雙水洗 軟水洗 雙水洗 軟水洗 鎳面積(平方厘米/升×金厚(微米)×10-4×19.3 0.684×0.98

(克/升)。