主要设备质检流程图

质检员工作流程说明

质检工作流程规范[xxxxx有限公司]Logo质检员工作认知名词解释:质检员:质检员的直接上级是对质检部主管负责;负责对象是物资、产品、设备的质量检查;质检员的工作目标:负责公司所有物资、产品、设备的质量检查工作.工作内容:1、执行公司颁发的质量检验标准和验收规范,照章独立行使质量监督检查权和处置权。

2、负责日常产品和配件的来料、出货质量检验工作。

3、负责车间生产设备、检验设备日常维护保养工作。

4、对生产现场、生产过程状况监督。

5、对不合格项目及时向公司管理部门汇报,提出改善建议,并监督生产作业人员严格执行相关纠正措施.质检工作流程质检工作流程描述现场5S 管理检查质 检 验 收通知不合格合格工 序 检 查出 货1、来料检验:⑴根据仓库来料做好准备工作(图纸、检测工具、样件、《来料检验单》)⑵根据检验标准对来料进行全检或抽检(检验标准参考《原辅材料验收标准》)⑶根据检验结果对来料进行标识和隔离⑷填写《来料检验单》、《来料检验统计表》2、生产前准备:⑴车间生产前,首先由质检员对预生产的产品的符合性进行确认(《备货单》要求是否有异常)。

⑵对所使用生产、检验设备功能进行确认.⑶根据《备货单》及BOM表对从原材料仓出来的原材料进行核对,对原材料质量(外观、功能)、数量进行确认。

⑷检查相应SOP是否到位。

3、巡检:⑴质检员在产品作业过程中监督作业员是否按照SOP要求严格执行.⑵生产过程中,每道工序完工后(过程中),在进入下一道工序前(入库前),质检员应对本道工序完成的结果对照检验标准进行检验,从而保证进入下道工序的半成品(成品)是合格品.⑶如实填写《生产过程巡检记录表》。

4、成品出货检验:⑴首件检验,确认合格品标准。

⑵随机抽检,坚持0收1退标准。

⑶确认成品合格方可入库.⑷出货前再次确认方可发出(包装、说明书、保修卡、合格证等).⑸认真填写《产品出厂检验记录表》。

5、生产设备、检验设备检验:⑴为确保生产工作及检验工作正常进行,检验员应在规定时间内对主要设备进行检验,自检或送检。

质检工作流程

(8)质检人员拍照与制作明细;

(9)最后汇总完成合规质检报告。

2、退单质检

(1)收集各区域退单工单明细;

(2)收集各区域商家数量信息;

(3)分配复查人员片区数量与商家数量;

(4)复查人员筛选对应商家装维问题退单工单信息;

(5)预约用户上门复查的时间与地点;

(6)发现虚假退单直接由复查人员现场按照规范装机;

(7)复查人员完成现场装机拍照与制作明细;

(8)最后汇总完成退单质检报告。

3、质检报告

最后汇总合规报告与退单报告完成当月《质检报告》。

质检工作流程

一、质检流程图

1、合规工作流程

2、退单处理流程

二、质检流程

质检程序

工作步骤

1、合规质检

(1)收集各区域归档工单信息;

(2)收集各区域商家数量信息;

(3)分配质检人员片区数量与商家数量;

(4)质检人员筛选对应商家工单信息;

(5)与户预约上门质检合规时间与地点;

(6)咨询用户对装机师傅与装机满意度;

质量部PQC工作流程图

PQC 工作流程图-冲压工作项质量记录/标准参加开班会做生产开班准备接受操作工报检(首件)1.听取班长通报上一班次出现的异常问题;2.对当班生产零件可能会出现的异常作出提示,强调当班需注意的事项;3.接收外部、内部不良信息,转化为内部控制重点项按生产工序准备上批次末件/样件/检具/表单/计量器具等按生产工序准备《检验工艺卡》,可以实现检具测量的工序工作内容(正常)首件检验判定原则:大零件口头报检,小零件送检按《冲压/焊接工艺卡》或《工序检查记录表》的专检要求进行首件检查,可以实现在检具上测量的需按照《检验工艺卡》的要求上检具检查;按照冲压工艺卡核对CY10的零件材料坯料材料牌号/料厚/规格进行确认首件的检验的样本数量按工艺要求:3件/班;检查零件的稳定性与符合性首件封样/三员职责在首件上用蓝色记号笔注明外观检查的要点(检验员技能会让此工作存在问题,要给检验员标准或培训,如何快速提高技能?)在零件上做标记时指导操作工生产的操作要领及模具定位方式,识别零件外观缺陷(口述)首件封样签字(注明合格),交给操作者放入首件台上线上零件的巡检要求操作工人提供生产的工序件,检验员对本工序的几何尺寸全方位的检查可以实现在检具上测量的需按照《检验工艺卡》的要求上检具检查零件的几何尺寸的符合性对工序件外观全方位的检查,对每个部位仔细检查(如毛刺,压痕等)产品质量过程控制三员职责/三检卡记录问题申报三员职责履行:查看操作工的自检方法是否正确,指导操作工识别及自检的检查要点查看操作工三检卡执行情况;是否按要求在实施三检制;按计划对操作工实施三检制执行情况的检查按照《冲压/焊接工艺卡》上专检的内容将专检项测量值记录在《产品质量三检卡》上;同时检查操作工是否按要求记录完整发现工艺文件不符合时通知工艺员确认;如不符合,填写《技术文件问题申报单》,交质检班长处理核对设备参数设定及工装使用是否与工艺一致停止生产,分析原因,清点、标识、隔离、追溯;按《不合格品处理工作流程》处理不合格品处理工人发现工人自己生产出来的,则开具《不合格品处置单》责任人签字;如本序发现上序不良品,需对发现者与生产者开《质量奖惩通知单》(奖/惩)NG生产过程标识卡签字确认每道工序的单个包装单元生产完成后,操作工将《生产过程标识卡》交检验员签字检验员核对《生产过程标识卡》与实物是否一致,包装形态是否满足质量要求,零件质量状态是否合格(外观)末件检验判定按《冲压工艺卡》要求进行末件检查,可以实现在检具上测量的需按照《检验工艺卡》的要求上检具检查;并且与首件进行比对末件的检验的样本数量按工艺要求:3件/班;检查零件的稳定性与符合性确认末件状态,判定现有状态是否需要改善模具工序末件留存将上批次的末件交操作工,换取本批次的末件(工序的最后1件,如存在跨2个班次的工序,则由下一班次留存)将上批次的末件交操作工,换取本批次的末件(工序的最后1件,保存本批次末件,贴样件标签收班工作交接班/交接班记录:在交接班上如实记录当班生产零件的异常及下班次生产过程中需注意的问题,必要时提供缺陷零件;提示下一班质检员留存本批次未生产完的工序的末件检查各自使用的计量器具的精度,简单的保养;归还当班使用的检具,并在下班前归还至检具存放区清点本班次留存的末件,并在下班前归还至末件存放区检查检具部件是否损坏或丢失,提报维修按照下一班次的《制造命令》准备需要的检具,便于下一班次的开班工作在线巡检发现零件不合格,停止生产,通知质检班长及车间班长工作内容(非正常)核对CY10的零件材料坯料材料牌号/料厚/规格(焊接则是对标准件型号,规格,半成品进行核对)要求班组长调整设备气垫压力及模具闭合高度,重新报检(焊接则是在工艺参数范围内调整参数/修整电极)调整后零件状态依旧与工艺或样件有较大差异,通知车间联系模修工/专业工艺员或设备室处理(走车间异常处理)调整的零件清点、标识、隔离与正常生产的零件隔离,按《不合格品处理工作流程》处理,检验员100%确认异常处理部门调整完毕后车间重新报检,PQC 执行首件判定流程NG对不合格零件进行100%清点、标识、隔离、追溯质检班长判定缺陷可接受,放行生产,如不可接受按《不合格品处理工作流程》处理NG在线巡检发现操作工三检制执行不到位纠正操作工三检制执行不到位的行为,同时指导工人如何对零件进行正确的检查及三检卡的填写记录《三检制未执行情况统计表》,要求责任人签字末件发现零件不合格,通知质检班长及车间班长;对不合格零件进行100%清点、标识、隔离、追溯末件检验判定不可接受,需按《不合格品处理工作流程》处理,质检班长联系专业QE ,提报《不合格品评审单》由技质经理组织评审末件确认有缺陷但可以接受,模具需整改,提报《工装模(夹)具维修报验单》通知模修工,一起确认并交接事宜(留样件)如模修工需要留存修模用末件,凭工装组开具的《零件借用表》,开具《不合格品处置单》向车间班长索要本批次最后生产的倒数第2件,标注缺陷部位作为修模样件如质量品质推进中的零件整改,工艺员要求留样用于调试用,直接开具《不合格品处置单》向车间班长索要需要的工序件,交工艺员所有留样调试零件在下个生产周期时如果可以接收时,直接开具《不合格品处置单》,数量为负数,通知车间统计员接收零件零件质量有缺陷,但因为发交原因需要让步接收按《不合格品处理工作流程》通知质检班长联系专业QE ,提报《不合格品评审单》由技质经理组织评审执行评审决议,确认质量,接收让步接收指令,放行生产,按正常的检验流程实施零件质量有缺陷,但因为发交原因需要让步接收按《不合格品处理工作流程》通知质检班长联系专业QE ,提报《不合格品评审单》由技质经理组织评审执行评审决议,确认质量,接收让步接收指令,放行生产,按正常的检验流程实施制造命令交接班记录《产品质量三检卡》《风险零件工序质量检查基准书》风险零件醒目标识制造命令《工序检查记录表》《焊接工艺卡》《冲压工艺卡》《检验工艺卡》《焊接参数卡》《风险零件工序质量检查基准书》《冲压件基础信息一览表》《工序检查记录表》《冲压工艺卡》《焊接参数卡》《风险零件工序质量检查基准书》《工序检查记录表》《焊接工艺卡》《冲压工艺卡》《检验工艺卡》《风险零件工序质量检查基准书》《产品质量三检卡》《三检制执行情况检查计划》《三检制未执行情况统计表》《参数及实验记录表》《技术文件问题申报单》《不合格品处置单》《质量奖惩通知单》《生产过程标识卡》《工序检查记录表》《焊接工艺卡》《冲压工艺卡》《检验工艺卡》《风险零件工序质量检查基准书》《零件借用表》《不合格品处置单》制造命令交接班记录冲压线需核对设备气垫压力值与首件时记录的差异对比,防止变化;固定凸点焊,需检查设备修磨打点数的设置与工艺要求是否一致NGNG发放《产品质量三检卡》到每个工位,如是风险零件需发放《风险零件质量三检卡》使用钢卷尺对材料长宽尺寸及对角线测量,测量结果与材料标签和冲压工艺卡核对使用千分尺对材料厚度测量,测量结果核对材料标签和冲压工艺卡是否一《产品质量三检卡》上专检项内注明,并将测量结果填写在三检卡上。

生产制造企业公司各部门业务流程图汇总完整版

生产制造企业公司各部门业务流程图汇总完整版目录封面 (1)目录 (2)业务总流程图 (4)1、企管部业务流程图1.1、员工招聘流程 (5)1.2、员工离职流程图 (6)1.3、员工转岗流程图 (6)1.4、工资核算发放流程图 (7)1.5、文件管理流程图 (8)1.6、员工社保办理流程图 (8)1.7、员工请假流程图 (9)1.8、员工年休假流程图 (9)1.9、办公用品申领流程图 (9)1.10、食堂结算流程图 (10)1.11、试用期转正(定岗)流程图 (10)2、生产计划部业务流程图2.1、生产流程....................................... .11 2.2、材料申购流程 .. (12)2.3、材料采购流程 (13)2.4、材料领用流程 (14)3、设备部业务流程图3.1、设备检修流程图................................. .15 3.2、设备采购流程图.. (16)3.3、设备报废流程图 (17)3.4、备品备件流程图 (18)3.5设备工具管理流程图 (19)4、储运部业务流程图4.1、主材、辅料入库流程图 (20)4.2、原材料出库流程图 (20)4.3、成品入库流程图 (21)4.4、成品发货流程图 (22)4.5、备品、备件及消耗品入库流程图 (23)4.6、备品、备件及消耗品出库流程图 (23)4.7、工具领用管理程序 (24)4.8、垃圾清理流程图 (24)4.9、废料清理流程图 (25)5、防腐保温事业部生产作业流程图 (26)6、质检部工作流程图 (27)1、企管部业务流程图1.1、员工招聘流程员工招聘作业流程1.2、员工离职流程图员工离职流程1.3、员工转岗流程图转岗流程1.4、工资核算发放流程图工资核算发放流程1.5、文件管理流程图文件管理作业流程一、规章制度起草制定及签发,文件发放及归档管理。

二、通知、通告等公文起草签发及张贴。

质检工作流程

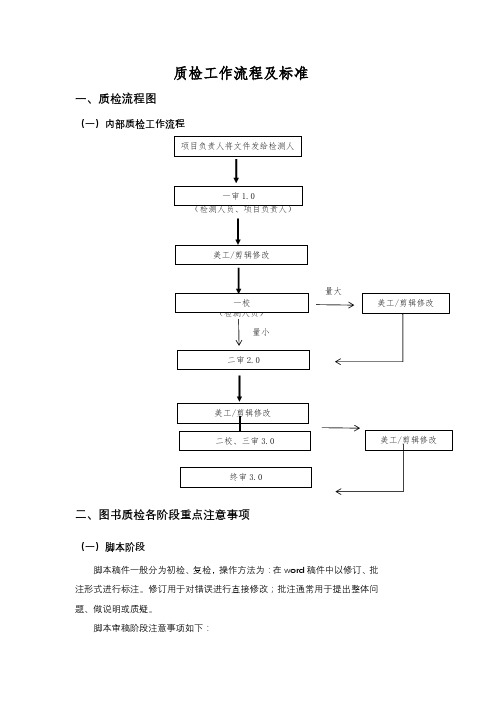

质检工作流程及标准一、质检流程图(一)内部质检工作流程二、图书质检各阶段重点注意事项(一)脚本阶段脚本稿件一般分为初检、复检,操作方法为:在word 稿件中以修订、批注形式进行标注。

修订用于对错误进行直接修改;批注通常用于提出整体问题、做说明或质疑。

脚本审稿阶段注意事项如下:量小(二)1.0线稿阶段线稿完成后,由项目负责人及图书负责人对所有基础问题进行修改。

线稿提交质检时,需附1.0线稿质检确认单,以确保重点基础问题在各质检阶段被重点关注。

1.0完成质检后,项目组需对所有提出的问题进行核红确认,不作修改的问题,需严格逐条与质检当事人一一确认。

以确保进入下一检时,100%无遗留问题。

1.0线稿阶段重点注意事项及质检确认单如下:(三)2.0色稿阶段色稿排版完成后,由项目负责人及图书负责人对所有基础问题进行修改。

色稿提交质检时,需附2.0色稿质检确认单,以确保重点基础问题在各质检阶段被重点关注。

2.0完成质检后,项目组需对所有提出的问题进行核红确认,不作修改的问题,需严格逐条与质检当事人一一确认。

以确保进入下一检时,100%无遗留问题。

2.0阶段为排版检测中最重要的一环,本阶段结束后,文件需可达到样书标准。

2.0线稿阶段重点注意事项及质检确认单如下:(四)3.0排版定稿阶段此阶段重点任务为查漏补缺,进入此质检阶段时,文件需达到打样书标准,不可有任何遗留问题,严格来说,不可有硬伤。

进入本阶段质检前,需提交《样书打印申请单》,由项目负责人及图书负责人签字确保无硬伤,最终由部门负责人签字,确保可打样书。

《样书打印申请单》如下:二、课件质检阶段重点注意事项(一)课件所有素材检测设计图完整(无缺失元素)、清晰、图层正确,没有多余的元素(脏点,漏边、毛刺)(二)界面&互动性检测点击所有互动链接,用户体验方面的检测。

(使用检测报告模板写明问题)(三)交生产前,项目负责人和部门主管须对产品进行最终的审核把关。

设备验收质量控制流程图

设备验收质量控制流程图英文回答:The process of quality control for equipment acceptance can be depicted in a flowchart. This flowchart outlines the steps involved in ensuring the quality of the equipment being accepted. The following is a description of the flowchart:1. Start: The process begins with the start symbol, indicating the initiation of the quality control processfor equipment acceptance.2. Document Review: The first step is to review the relevant documentation, including the equipment specifications, manuals, and any other related documents. This helps in understanding the requirements and specifications of the equipment.3. Inspection: The next step is to conduct a physicalinspection of the equipment. This involves visually examining the equipment to check for any damages, defects, or discrepancies.4. Testing: After the inspection, the equipment needs to undergo various tests to ensure its functionality and performance. These tests may include functionality tests, performance tests, safety tests, and any other specific tests as per the equipment requirements.5. Test Results Evaluation: The test results are then evaluated to determine whether the equipment meets the specified requirements. This evaluation may involve comparing the test results with the predefined acceptance criteria or standards.6. Non-Conformance Handling: If any non-conformance or deviation from the specified requirements is identified during the evaluation, it needs to be addressed. This may involve documenting the non-conformance, investigating the root cause, and implementing corrective actions.7. Acceptance Decision: Based on the evaluation of the test results and non-conformance handling, a decision is made regarding the acceptance of the equipment. If the equipment meets all the specified requirements and any identified non-conformances are resolved, it can be accepted. Otherwise, further actions may be required, such as retesting or rejection of the equipment.8. Documentation: Finally, the acceptance decision and all the relevant information, including the test results, non-conformance reports, and any other supporting documents, are documented for future reference.End: The process ends with the end symbol, indicating the completion of the quality control process for equipment acceptance.中文回答:设备验收质量控制流程图描述了设备验收过程中的质量控制步骤。

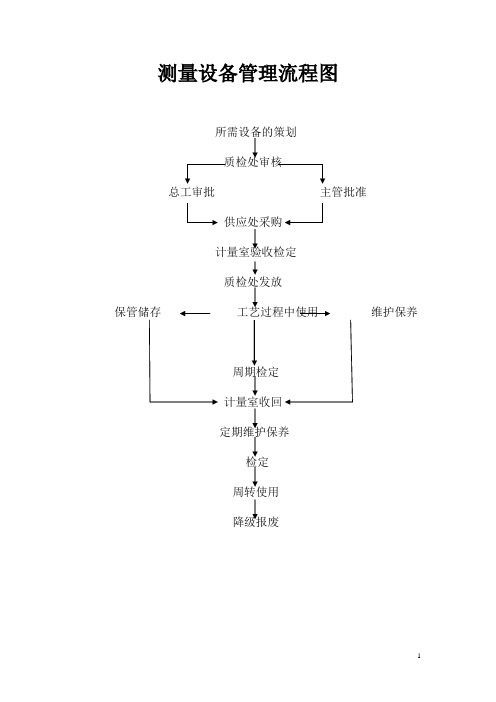

测量设备管理流程图

测量设备管理流程图所需设备的策划质检处审核总工审批主管批准供应处采购计量室验收检定质检处发放保管储存工艺过程中使用维护保养周期检定计量室收回定期维护保养检定周转使用降级报废测量设备策划、采购、验收、储存管理流程图所需测量设备的策划计量提出申请质检部审核总经理批准供应处采购计量室验收、检定不合格的设备作退货处理出具检定证书标识仓库储存保管测量设备配备流程图所需测量设备单位(或个人)提出申请车间(处室)主管审核计量室确认计量室填写测量设备配备单计量室主管审核仓库发放测量设备计量室检定(确认)不合格的测量设备记录修理调试标识登记入账工艺过程中使用测量设备检定、校准流程图所需检定、校准的测量设备计量室下达测量设备校准计划单位(或个人)送检测量设备计量室清洗维护保养必要的修理周期检定不合格的测量设备记录报废出具检定证书单位(或个人)申请配备标识工艺过程中使用测量设备维修流程图所需维修的测量设备单位(或个人)送计量室计量室清洗测量设备维修维修后的检定不合格的测量设备重新修理记录工艺过程中使用合格检定不合格的报废不合格测量设备的报废流程图不合格测量设备计量检定人员提出申请报废计量主管审核保管人(使用人)办理报废保管人(使用人)申请领用使用前的检定工艺过程中使用外来服务流程图所需的资质证明计量室提出申请计量询价质检部部长审核总经理批准财务报销计量室送检市检测中心检定、校准付款取回测量设备标识记录报销单据测量设备量值溯源流程图所需量值溯源的测量设备内部送检外部单位(或个人)送记录室计量室提出申请报废周期检定质检部部长审核申请配备使用前检定工艺过程中使用申请购置总经理批准送市检测中心检定、校准报废付款取回登记入账报销费用测量设备标识管理流程图所需标识的测量设备绿黄红三色标检定员填写标识ABC 分类贴标识单位或个人保证标识的完整、清洁贴红标识的留计量室隔离检定员的培训流程图提出培训申请质检部长审核总经理批准人力资源部联系提出计量检定人员培训要求落实培训人员、办理人员培训手续培训中心缴纳费用进行人员理论知识和实际操作培训对培训人员考试考核根据考试、考核结果出具培训成绩单被培训人员计量确认体系流程图质检部提出申请质检部长审核文件编写总经理批准技术监督局计量处试运行三个月缴纳费用市技术监督局派出审核小组审核现场审核根据审核结果提出建议或不符合项公司整改报审核组验收颁发计量确认体系证书计量标准审核流程图计量室专业人员提出申请质检部部长审核总经理批准市技术监督局计量处市检测中心相应检定处室缴纳费用现场审核根据审核结果提出建议(或整改)公司整改报市检测中心颁发计量标准证书测量设备ABC管理流程图所有测量设备计量室进行ABC分类A类B类C类申请送检下达送检计划检定、校准、确认取回单位(或个人)送检进行一次性标识标识检定(校准、确认)工艺过程控制兼职计量员培训流程图计量提出申请人力资源部编制培训计划人力资源部准备资料选聘教师实施培训进行考试、考核记录进行存档考试合格持证上岗。

质检工作流程

质检部工作职责一、部门职责概述:根据企业整体发展战略,建立科学完善的质量检查管理指导训练体系,全面负责公司旗下项目经营范围内设备、设施、物料、工作、服务、管理、QSCV的检查和指导,为长风泉水创造最佳的社会效益和经济效益及规范管理。

二、职责与工作任务:职责一:根据长风泉水经营战略目标,持续提高企业管理水平,完善管理与服务规范,提高工作效率,树立企业形象任务1、参与制定公司旗下项目经营,管理,服务品质的标准及流程;2、带领项目训练专员学习和制定标准规范的培训;3、带领项目员工进行物料,机械,及设施的规范实操;4、对项目的环境,服务,品质,管理,安全进行追踪考核和监督;职责二:完成各项运营工作,流程细节标准制定与培训实施。

任务1、完成质检部门的检核制度,检查工具的建设;2、协助运营部完成项目运营的弊端指出,并且督促整改;3、对本部门的规章制度进行追踪与实施;职责三:根据长风泉水门店合作管理模式,收集、整理、分析、调研、储存、反馈、传递质检信息,并确保信息的真实性,切合实际地提出合理化建议和处理措施,及培训计划任务1、组织进行食品卫生安全,消防安全,生产流程、操作标准的制定和培训;2、开展经常的、不同形式的检查、监督、考核、调研工作,及时纠正企业在质量管理中存在的问题。

有权监督各部门执行服务工作、生产、操作规程、规范;建议制止不符合质量要求的服务、商品等卖品售给宾客。

3、每周每日对各项目质检结果进行评比,并对重要问题和共性问题进行分析,提出合理化建议并上报、存档。

4、总结整理经常出现的问题,归纳成培训材料,给予员工及时的贯彻传达,避免同一事件的再次发生。

5、组织并总结每月一次的运营质量分析会.职责四:负责制定质量管理的考核标准和考核表格并组织实施。

任务1、负责组织建立企业的质量管理体系,健全质量管理网络,开展系列质量管理活动,使企业的质量管理日趋完善,达到经常化、标准化。

2、对各项目的检查过程中,如遇重大问题,有责任报店内当班最高领导(不直接参与指挥),确保企业出售的服务保质保量,维护企业的信誉和消费者利益。

巡检日常工作流程图

查看生产交接半成品或成品

初步确定生产零件

准备班前会内容班会内容:针对昨天出现的问题进行通报及交代

对要生产的零件做出初步分析,设备,材料等质量问题及出现的频率要重点交代描述不良问题尽量采用不良实物交代

力求准稳(首检后再进行巡检并记录)图纸为主、样件参考、经验为辅首检标记

首检责任重大!!!

全面准确果断

两小时至少一个轮回,做好相应的巡检记录

质检日常巡检流程图

问题是否处理

妥当的重要环节

编制:质

量部。

质量检验流程图

3

4 在制品检验

5 产成品检验

6 编写《年度质检

总结报告》 》

修订质量检验标准 及操作规范

结束

D1

进行生产

D2

配合工作

D3

2

2.产品质量检验流程控制表 产品质量检验流程控制

控制事项

详细描述及说明

1.质量管理部会同相关部门及专业人员参考国家标准、行业标准、国外标准、客户需求

及本身制造能力等,严格制定产品质量检验标准,并报技术总监审核、总经理审批 D1

制Leabharlann D2 4.质量管理部检验人员对制造过程的在制品均应依照在制品质量标准及检验规范实施质

量检验,以提早发现问题并迅速处理,确保在制品质量

5.质量管理部检验人员应依照产成品质量标准及检验规范实施质量检验,以提早发现问

题并迅速处理,以确保产成品质量

6.质量管理部应每年提交《年度质检总结报告》,对本年度产品质量检验的标准、规范 D3

审批

如果对产品质量检验 的每个环节把关不 严,产品质量就会受 到影响,企业形象和 消费者利益也会受到 损害

如果不对产品存在的 质量缺陷和问题进行 反思总结,产品的质 量就得不到有效改 善,最终将不利于企 业的长远发展

审批

审核 审核

开始 1

制定质量检验标准

2 制定《质量检验

操作规范》

执行质量检验标准

3 原材料检验

2.质量管理部应制定《质量检验操作规范》,对原材料、在制品、产成品的检查项目、

质量标准、检验频率、检验方法及使用仪器设备等进行详细说明

阶

3.原材料购入时,仓库管理部门应依据相关规定办理收料,并通知质量管理部人员进行

段

检验,质量管理部检验人员应依照原材料质量标准及检验规范的规定完成检验,对不

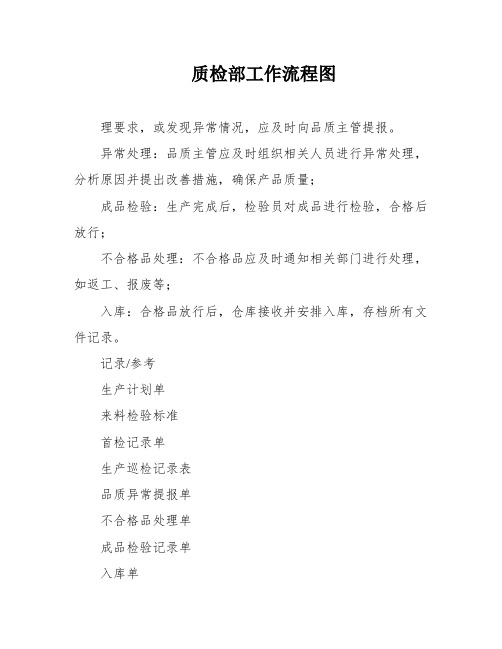

质检部工作流程图

质检部工作流程图理要求,或发现异常情况,应及时向品质主管提报。

异常处理:品质主管应及时组织相关人员进行异常处理,分析原因并提出改善措施,确保产品质量;成品检验:生产完成后,检验员对成品进行检验,合格后放行;不合格品处理:不合格品应及时通知相关部门进行处理,如返工、报废等;入库:合格品放行后,仓库接收并安排入库,存档所有文件记录。

记录/参考生产计划单来料检验标准首检记录单生产巡检记录表品质异常提报单不合格品处理单成品检验记录单入库单存档文件记录品管部:进料工作流程图流程叙述:供应商送货:供应商将物料送到待检区,并提供产品质量报告单。

仓库按送货单暂收。

生产抽样并将样品送外协检验机构进行检验,准备验收。

外协检验报告核对:外协检验完成后,外协检验机构提供《检验报告单》,检验员核对外协检验报告是否与供应商提供之质量报告单结果一致。

判定与处理:检查《检验报告单》上的各指标是否符合要求,是否与供应商提供的质量报告单内容一至。

如果物料检验报告核对合格,仓库接到检验通行单,放行入库待生产。

如果不合格,质检主管审批,在送检通知单填写不合格,通知仓库退货处理,同时与采购部沟通该供应商提供该批次产品的问题。

挑选加工:来料不合格,经过物料评审,质检主管同意挑选使用,通知生产部门对物料进行挑选分类。

并最后由检验员检验确定,做好标识,区分存放。

可使用物料办理入库手续,待生产。

不合格物料办理退货手续。

入仓与存档:仓库接到检验通行单,安排入仓。

所有文件检验记录存档。

负责人:供应商/仓管员、送检员、检验员、品管主管、仓管员、采购员、质检主管、相关部门负责人。

记录/参考:送货单、《送检单》、《检验报告单》、《来料检验标准》、《供应商每批供应记录表》、《送检通知书》、《来料检验报告》、来料送检通知。

品管部:生产过程工作流程表流程叙述:原料、物料投产:根据生产计划原料、物料投入生产;检验员核对物料及来料品质状况。

首件检验:生产过程中,现场管理或技术人员对本车间或机台生产的产品进行自检,合格后现场QC通知检验员进行首件检验,如有需要应取样送实验室进行检测。

服装质检部标准化检验流程图

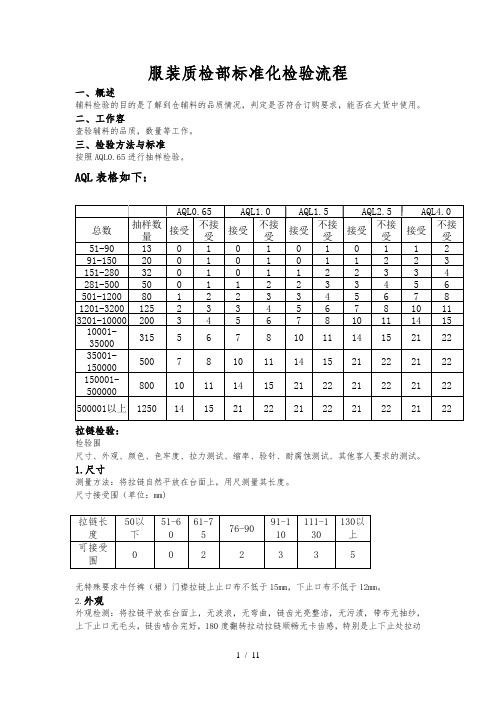

服装质检部标准化检验流程一、概述辅料检验的目的是了解到仓辅料的品质情况,判定是否符合订购要求,能否在大货中使用。

二、工作容查验辅料的品质,数量等工作。

三、检验方法与标准按照AQL0.65进行抽样检验。

AQL表格如下:拉链检验:检验围尺寸、外观、颜色、色牢度、拉力测试、缩率、验针、耐腐蚀测试、其他客人要求的测试。

1.尺寸测量方法:将拉链自然平放在台面上,用尺测量其长度。

尺寸接受围(单位:mm)无特殊要求牛仔裤(裙)门襟拉链上止口布不低于15mm,下止口布不低于12mm。

2.外观外观检测:将拉链平放在台面上,无波浪,无弯曲,链齿光亮整洁,无污渍,带布无抽纱,上下止口无毛头,链齿啮合完好,180度翻转拉动拉链顺畅无卡齿感,特别是上下止处拉动顺畅并试其链锁是否有效。

3.颜色测量方法:标准光源下对板目测。

接受围:布带、拉头、链牙颜色3级以上。

4.色牢度检测方法:将拉链放于80度的温水中浸泡15分钟,取出后自然干燥,(客人有其他特殊要求的要委托第三方检测并有报告)。

接受标准:测试后色差3级以上。

5.拉力测试链牙啮合受力测试:完全闭合拉链,在拉链中段垂直于链布,同相反方向各均衡施力45N、15秒。

拉链强力测试:闭合拉链使拉链处于自锁状态,分开两带布,呈现60度角,向两边各施力45N、10秒。

下止强力测试:拉头拉至下止,完全分开拉链,拉链两边呈180度,分别向两边各均衡施力40N、15秒。

拉辨强力测试:闭合拉链,拉头处于锁状,垂直于拉辨均衡施力50N、10秒。

6.缩率测试测试方法:取两条拉链,一条浸水沾湿烘干后测量长度,另一条200度干烫后测量长度,计算出缩率。

缩率接受围:缩率不可超过2%。

7.验针能顺利通过1.0mm验针卡的验针机。

8.耐腐蚀测试测试方法:将拉链放于80度浓度3%的Nacl溶液中180秒,取出自然干燥,目测有无锈斑、蚀痕。

洗水会有其他腐蚀无素的要按大货洗水方法洗水测试。

9.其他要求按客人要求竞用偶氮染料或其他元素如、铅、镍、镉等元素的得要委托第三方检测。

成品设备检验流程

XX众森电能科技XX 检验申请单申请日期设备名称设备编号数量(台)生产预计完成时间申请检验时间申请人备注生产主管:XX众森电能科技XX成品检验单设备名称设备型号设备编号生产单位检验日期检验员项次检查项目检查结果备注合格不合格123456789101112 判定结果XX众森电能科技XXGsolar Power Co., Ltd成品检验报告Inspection Report设备编号Equipment No.检验日期Inspection date软件Software 1软件、说明书、OFFICE的安装(Install windows, office, and instruction manual.)2 图像清晰(Image is clear.)3软件各项功能运转正常(All the functions of the software are available.)安装Assemble 1布线合理、工整、美观(Wiring is reasonable and neat.)2内部的清洁(包括镜子干净、掉漆是否严重)(Inside cleaning (including mirror is clear and whether the paint-shedding is serious).)3测试顶盖的上下开合速度适中(Opening and closing speed of the testing lid is suitable.)发货Delivery 1标识是否完好(包括高压危险标志、设备标签)(All the labels are plete (including high voltage symbolsand machine labels).)2 附件齐全(Spare parts are plete .)3外观整洁(撕膜干净,无划痕)(Appearance is neat and tidy.)4 特殊要求是否达到(Meet special request.)5 包装的可靠性(Packaging Reliability) 可靠主管审核Superior:质检员Inspector:附件五:质量异常通知单XX众森电能科技XX质量异常通知单生产日期生产车间设备名称设备型号设备编号异常数量异常情况说明:检验员:异常原因分析:责任人:处理措施:临时措施:长期措施:责任人:预计完成时间执行成效追踪:检验员:总经理:质检主管:质检员:备注:1.本表单生产单位必须依要求在回复期限内完成。

工程质量检测制度

工程质量检测制度1. 原材料、设备进场检验制度1.1 进场物资的检验和试验物资进场和入库时,由《物资检验和试验计划》中规定的具有相应资质的人员进行验证。

主要是物资设备部材料员和技术部试验员共同做好材料取样送检、状态标识,避免不合格材料用于工程中。

1.1.1进场物资检验流程图进场物资检验流程图如下图(一)所示。

1.1.2 进场物资检验程序1.1.2.1物资进场后,由项目物资设备部材料员检验进场物资质量证明书,检验物资的名称、规格、品种、型号、数量、批号是否与质量证明书相一致,并进行外观检查,如对照样品的色泽、测量其几何尺寸等。

记录材料检验结果,需要送检的物资应由物资设备部材料员填写《物资取样送检通知单》,并及时通知技术部试验员。

1.1.2.2 技术部试验员填写《材料报验单》向监理公司报验。

1.1.2.3 技术部试验员会同监理现场工程师对国家施工规范或政府主管部门规定须见证取样的物资进行见证取样并送检。

如:河砂、水泥、石子、商品砼、钢筋电弧焊、电渣压力焊、闪光堆焊接头、粗钢筋纵向连接接头、砖、防水材料、外墙面砖、粘接外加剂等。

1.1.2.4 技术部试验员将试件送至项目部中规定的试验室或检测机构进行试验。

技术部试验员将试验结果及时反馈物图(一)进场物资检验流程图资部、工程部、监理现场工程师。

监理现场工程师把检验合格的检验报告审查、备案后,最终反馈给项目部。

项目部再通知此批次(炉号)的材料用于工程之中。

1.1.2.5 对于送检不合格的物资,按照施工规范要求,在监理现场工程师的见证下做复检,复检合格后,检验报告单再送监理现场工程师审查、备案后,可用于施工之中。

复检不合格的物资设备,经过项目部和监理现场工程师的审查、确认,做退货处理。

1.1.2.6材料检验记录由物资设备部材料员和技术部试验员共同完成。

质安部负责对其进行监督、检查。

1.1.2.7 由建设方提供的产品,项目部象对待自己采购的材料一样进行检验。

在进场时由项目部会同监理现场工程师共同验证,其验收程序同上。

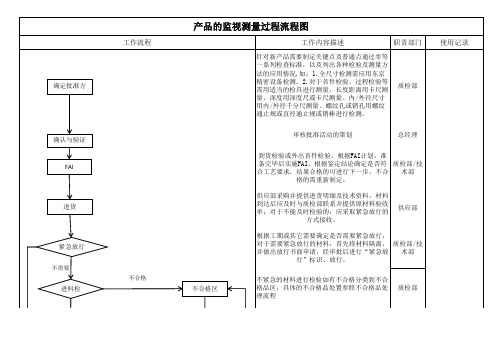

产品的监视测量过程流程图

不合格品挑选出一部分让步接收,挑选出的可接收产品,贴附“让步接收”标识,开具让步接收申请(或不合格品通知单)并记录到原材料验收记录单上,写明缺陷原因,销售部与客户沟通,客户同意加工的、经质检部长同意后方可接收

质检部

原材料入厂检验单不合格品通知单

联系函

进料合格的原材料进行加工生产

生产车间

对生产产品进行监控,对首件进行全尺寸检验,生产过程中每道工序下机后需进行自检和质检员检验,终检除观察工件加工是否完全外还应对外观进行100%检测

质检部

对于可使用产品进行“合格”标识,并记录到原材料验收记录单上,质检部长同意后方可让步接收

质检部原材料入厂检验单

不可使用产品进行拒收或退货处理,又责任部门出书面说明,写明不予接收的原因,交与销售部或供应部与供货方沟通退货

质检部

所有产品都要有产品记录进行存档,包括法律法规的符合性证据以及保证计数型数据零缺陷的一些证据(如选别记录等)

质检部

对于需要紧急放行的材料,首先将材料隔离,

并做出放行书面申请,经审批后进行“紧急放行”标识、放行。

使用部门由总经理确认是否可以放行

总经理

让步接

标识/记录

拒收/退货

入库资料存档

紧急放行申

审批

合格

需

YES

NO

投入生产

过程检

不合格品(输出)控制程序

不合格

合格。