混料顾客投诉改善报告

混料改善8D报告

■发生对策: 1.制作检具进行临时控制 。 林善哲 已完成 2.报警单对现场操作人员进行现场培训记录。褚宏亮5-14

■流出原因:

1、由于是在钎焊工序时混入,两种产品外形有些相似,靠员工检 查不容易检出。

■流出对策: 1.制作检具进行检查,检查每种产品各制作单独的检具。

赵波 已完成 改善佐证

7.

LOT No : 6C14

8.

不良内容 :在装配过程中处发现产品混料.

2. 不良现象 正确产品

混入品2只

3. 发生原因 발생원인(Root Cause)에 대하여 기입

4. 改善对策 임시조치/개선대책/일정 기입

■发生原因:

由于在钎焊过程中,作业区域有产品遗留在现场未清理干净,在生 产24500产品时混入。

◆ Z24500混料分析改善报告

귀책부문

品质

1.现象把握 불량내용 :2016.5.14. 2.发生场所 : 青岛大同 3.车 种: EB015

작업자

검사자

/

4.部品品番 :Z245002

반,조장

/

5.品名 : BRACKET ASS’Y(RH)

주/야간

주간

6.

发生数量 : 2件

混料改善报告

混料改善报告报告目的:此报告旨在对我公司生产过程中混料的质量进行分析并提出相应改进措施,以确保产品质量稳定可控,提高客户满意度和企业竞争力。

报告内容:一、混料的质量分析生产过程中,混料是影响产品质量的重要因素之一。

经过对我公司混料质量进行全面分析,发现存在以下问题:1.原材料选用不当部分原材料存在异物、杂质等问题,对产品质量造成影响。

2.混料过程中控制不严当前混料过程中,控制不够严格,人工因素干扰大,造成混料质量波动。

3.混料设备老旧部分混料设备已经使用多年,设备老化、技术陈旧,无法满足现代混料流程的需求。

二、改进措施为解决以上问题,提升混料质量,我们公司制定了以下改进措施:1.原材料质量管控加强对原材料入库和出库时的检验,杜绝带有异物、杂质等情况的原材料进入生产流程。

2.混料过程中加强自动化控制引进具备自动计量、自动搬运等技术的混料机器。

控制工人因素,降低人为操作误差。

3.淘汰老旧设备,引进新技术更新混料设备,采用更先进的混料技术,提高混合效率和产品质量。

三、实施计划以上改进措施将逐步实施。

具体包括:1.优化原材料质量管控流程,完善原材料检测标准,提高检测效率,保证原材料质量。

2.引进先进混料机器,实现自动计量、自动混合,提高混料质量和效率。

3.进行混料设备的更新换代,采用先进混料技术,提高混合效率、减少生产成本。

四、结论通过本次混料质量分析和改进措施制定,我公司将优化混料原材料选择,强化混料质量管控,提高混合精度和效率。

同时引进新技术,更新设备,保持我公司在混合技术方面的技术领先优势,以满足客户需求,提升企业竞争力。

混料的改善报告

混料的改善报告混料是我们生活中经常能遇到的一个词汇,它包括了许多不同的领域:从食品行业到建筑行业,从农业到制造业。

而混料的质量,直接关系到最终产品的品质和市场竞争力。

在这篇报告中,我们将探讨混料当前存在的问题,并提出一些改善措施,以期通过提高混料质量来促进产业的发展。

首先,让我们来看一下混料的问题所在。

在食品行业中,混料的质量对于食品的安全和口感有着重要的影响。

然而,一些不良商家为了追求利润最大化,往往采取了低成本的原料或者添加剂,导致混料中含有过多的污染物或者对人体健康有害的成分。

这种行为不仅损害了消费者的权益,也影响了整个产业的信誉。

除此之外,混料的标准化程度不高也是一个问题。

由于不同行业、不同生产环境的差异,混料的质量标准缺乏一致性,给消费者带来了困扰。

消费者在购买产品时经常会面临很多不确定性,例如:混料中成分的比例、质量控制的标准、以及成分列表的准确性等等。

由于缺乏透明的信息,消费者往往无法准确判断产品的质量,这给市场带来了一定的不稳定性。

针对混料存在的问题,我们提出以下改善措施:第一,建立严格的行业标准。

不同行业应该制定各自的混料质量标准,并且这些标准应该具有参考性和可操作性。

通过统一的标准,既可以保障产品的质量,又可以提高行业整体的竞争力。

在制定标准的过程中,应该充分考虑到科技发展的最新成果,并将这些成果融入到标准中,以推动产业的技术进步。

第二,加强监管体系。

政府应该加大对混料市场的监管力度,打击不法商家的违规行为,并对产品的质量进行严格把关。

建立健全的监测机制,对混料进行随机抽检和化验分析,及时发现问题并进行处理。

同时,加强对混料生产企业的许可和认证制度,提高企业的责任意识和品牌形象。

第三,加强行业间的合作和交流。

不同行业之间应该加强信息的共享和交流,促进合作和互利互惠。

通过合作,不同行业可以共同制定一些基础性的混料标准,提高整个产业链的质量水平。

同时,加强行业内的交流,鼓励企业之间的经验分享和技术创新,促进行业的发展。

客户投诉分析及整改措施报告

客户投诉分析及整改措施报告一、背景介绍近期,公司收到了一些客户的投诉反馈,主要集中在产品质量、售后服务、物流配送等方面存在一些问题。

为了更好地了解客户的不满意原因,并提出有效的整改措施,我们对这些投诉进行了深入的分析。

二、投诉分析1. 产品质量问题针对产品质量问题的投诉,主要集中在产品外观不符合预期、功能故障等方面。

通过对投诉案例的整理和分析发现,产品质量管理方面存在以下问题:•缺乏严格的质量检验标准和流程;•生产环节存在管理疏漏,导致不良品率偏高;•产品设计过于复杂,容易出现故障。

2. 售后服务问题客户投诉中另一个重要问题是售后服务不及时、不专业、不周到。

投诉的主要原因包括:•客服人员对产品知识了解不够充分;•售后服务流程不够规范,导致服务效率低下;•对于客户投诉未能及时跟进和解决。

3. 物流配送问题客户投诉中还反映了物流配送方面的问题,包括:•物流配送时间不准确,导致客户无法准时收到商品;•包装破损、商品遗失等问题;•物流配送人员服务态度不好。

三、整改措施1. 产品质量管理改进针对产品质量问题,我们将采取以下措施进行改进:•设立完善的质量检验标准和流程,确保产品质量稳定;•强化生产环节的质量管理,减少不良品率;•优化产品设计,降低故障率,提高产品质量。

2. 售后服务提升为解决售后服务问题,我们将做出以下改进:•对客服人员进行专业培训,提高他们对产品的了解和服务技能;•优化售后服务流程,提高服务效率和质量;•设立专门的投诉处理团队,及时跟进和解决客户投诉。

3. 物流配送优化针对物流配送问题,我们将采取以下措施进行优化:•优化物流配送计划,准确预估配送时间;•加强包装质量管理,避免商品破损和遗失;•对物流配送人员进行培训,提高服务态度和服务质量。

四、总结通过对客户投诉的分析和整改措施的制定,我们相信可以有效提升公司的产品质量、售后服务和物流配送水平,提升客户满意度,实现公司可持续发展目标。

希望以上整改措施能够得到广大客户的支持和理解。

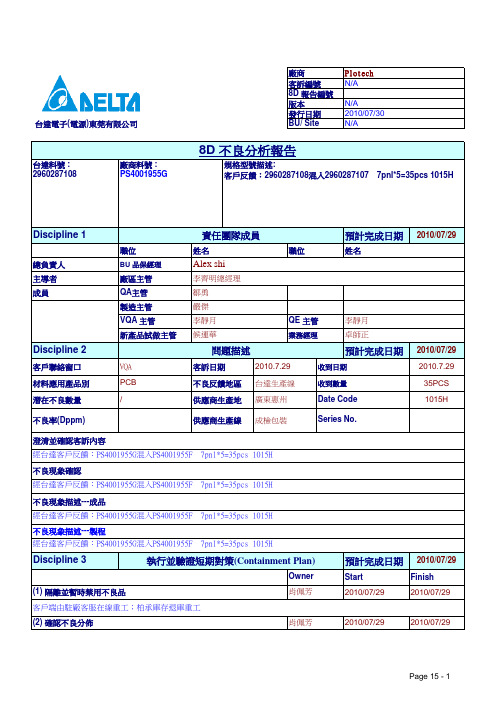

2960287108混料改善报告

預計完成日期2010/07/29預計完成日期2010/07/292010.7.2935PCS 1015H預計完成日期2010/07/29Start Finish 2010/07/292010/07/29經台達客戶反饋:PS4001955G混入PS4001955F 7pnl*5=35pcs 1015H Discipline 3執行並驗證短期對策(Containment Plan)經台達客戶反饋:PS4001955G混入PS4001955F 7pnl*5=35pcs 1015HOwner 肖佩芳(1) 隔離並暫時禁用不良品客戶端由駐廠客服在線重工;柏承庫存退庫重工Discipline 2姓名職位Plotech N/A 廠商客訴編號總負責人廠區主管職位主導者材料應用產品別PCB 客戶聯絡窗口不良反饋地區VQA 客訴日期責任團隊成員Discipline 1台達料號 :2960287108台達電子(電源)東莞有限公司BU/ Site8D 報告編號N/A廠商料號 :PS4001955G規格型號描述:客戶反饋:2960287108混入2960287107 7pnl*5=35pcs 1015H版本發行日期2010/07/30N/A8D 不良分析報告業務經理新產品試做主管候運華鄒勇Alex shi姓名BU 品保經理製造主管收到數量台達生產線2010.7.29成員QA 主管QE 主管嚴傑收到日期李靜月卓師正問題描述成檢包裝李齊明總經理VQA 主管李靜月澄清並確認客訴內容供應商生產地供應商生產線廣東惠州潛在不良數量不良率(Dppm)/Date Code Series No.不良現象描述---製程不良現象確認不良現象描述---成品經台達客戶反饋:PS4001955G混入PS4001955F 7pnl*5=35pcs 1015H 經台達客戶反饋:PS4001955G混入PS4001955F 7pnl*5=35pcs 1015HPlotech N/A 廠商客訴編號 台達電子(電源)東莞有限公司BU/ Site 8D 報告編號N/A版本發行日期2010/07/30N/APlotech N/A 廠商客訴編號 台達電子(電源)東莞有限公司BU/ Site8D 報告編號N/A版本發行日期2010/07/30N/APlotech N/A 廠商客訴編號 台達電子(電源)東莞有限公司BU/ Site8D 報告編號N/A版本發行日期2010/07/30N/APlotech N/A 廠商客訴編號 台達電子(電源)東莞有限公司BU/ Site8D 報告編號N/A版本發行日期2010/07/30N/A。

错混料改善专案报告

陈从刚 2011-07-28

2、各生产部门及品质部负责人依照相似 各生产部及品 物料培训资料对部门生产员工进行培训考 质部负责人 核。在8月10日之前各部门必须培训完成。 2011-08-10

执行状态

2020/4/12

7

四、错混料控制

改善措施

1、部门负责人进行宣导,各工序在收料 或生产时发现有前工序所造成的错混料异 常发生,由发现部门通知品质部及责任部 门进行确认。确认属实品质部根据奖罚管 理规定对其责任部门开出罚款单,发现部 门将统计异常跟进状况,根据罚款单对发 现人进行奖励。

各生产部门负 责人

2011-08-10

3、各生产部门根据相似物料清单,在生 产相似物料之前必须挂在每条产线上,让 每个员工很清楚知道相似物料区别及注意 事项。

各生产部门负 责人

2011-08-12

2020/4/12

执行状态 已执行OK

6

三、培训相似物料区别

改善措施

负责人 完成日期

1、由于品保部陈从刚制作相似物料培训 资料。

已全部优化完成

2020/4/12

5

二、制作相似物料图片

改善措施

负责人 完成日期

1、由品质部根据相似物料清单进行制作 相似物料图片并注明相似物料位置及注意 事项。

一部:夏发辉 二部:李亚飞 三部:魏志鸿

2011-08-08

2、将制作好的相似物料图片下发给各生 产部门,由各个生产部粘贴在部门宣传栏 上,并对生产员工员工进行宣导,已增强 相似物料品质意识。

2011-08-18

各生产部及品 质部负责人 2011-08-18

执行状态

8

五、人员调查

改善措施

1、QA工程师进行不定期对作业人员进行 稽核调查,发现作业人员不知道相似物料 的区别,将开出持续改善电子流给责任部 门处理。二次稽核调查时再发现将对责任 人进行处罚。

产品混料改善报告

产品混料改善报告1. 背景在产品生产过程中,混料是一个重要的环节。

所谓混料,即将不同的原材料按照一定的比例进行混合,然后用于产品的制作。

混料的质量对最终产品的质量起着至关重要的作用。

为了提高产品的质量和竞争力,我们对产品的混料进行了改善。

2. 目标我们的目标是提高产品的稳定性和一致性。

通过改善混料环节,我们希望能够降低产品的变异性,使得每一批产品都具有稳定的性能。

同时,我们也希望提高混料的效率,减少不必要的浪费。

3. 方法为了达到以上目标,我们采取了以下几种方法进行产品混料的改善:3.1 引入自动化设备为了提高混料的效率和稳定性,我们引入了自动化设备。

这些设备能够精确地按照预定的比例将不同的原材料混合在一起,减少了人工操作的不确定性和误差,提高了混料的一致性和稳定性。

3.2 优化原材料选择我们对原材料的选择进行了优化。

通过对不同供应商的原材料进行比较和测试,我们选择了质量更好、性能更稳定的原材料作为混料的主要成分。

这样可以降低原材料的变异性,进一步提高产品的稳定性。

3.3 严格控制混料比例我们建立了严格的混料比例控制方案。

通过使用计量设备和自动化系统,我们可以精确地控制每个原材料的用量,避免了由于人工操作不准确而导致的混料比例问题。

这样可以保证每一批产品的成分和性能都符合预期。

3.4 引入质量管理体系为了更好地控制混料环节的质量,我们引入了质量管理体系。

通过对混料环节进行严格的质量控制和检测,我们可以及时发现并纠正混料过程中的问题,保证产品质量的一致性和稳定性。

4. 改善效果经过以上改善措施的实施,我们得到了以下改善效果:4.1 产品稳定性提高通过引入自动化设备、优化原材料选择和严格控制混料比例,我们显著提高了产品的稳定性。

每一批产品的成分和性能都非常一致,减少了产品的变异性,提高了产品的品质和可靠性。

4.2 生产效率提高通过引入自动化设备和优化混料比例控制,我们提高了混料的效率。

自动化设备的使用减少了人工操作的时间和精力,同时,严格的混料比例控制方案也减少了不必要的浪费。

混料 改善报告

QC线长将讯息交接 QC管制员

打包缴库 出货客户

以上報告

包&缴库出货

防

混

料

组立出货时,通知 QC 线长。QC 线长对机种料 号、状态及数量讯息确认完后方可出货

QC- 管制员,对接货到打包缴库流程中,进行 严格审查,核查OK 后盖上QC章

三、预防措施及改善对策

完善待检标签讯息,目视能直接分辨 图为140*1218 机种待检讯息

15.6和140机种分流水线出向外围

◇后续QC管制会由 1人增加到两人编 制,分别对应两条出货流水线和仓库 出货。

四、预防混料 —监督流程

后续预防混料流程

滞留品

Байду номын сангаас

产线投产正常品

生产出货人员确认 是否此托都为同一个机种料号

MF 线长再次确认 机种料号、数量讯息

QC 线长最后确认 机种料号、数量及状态讯息

机种料号、数量、状态 QC 管制员最终核查

会衍生出混料现象

完善后—盖OK 章 在外包装人员打包之前再 盖OK章,会将混料降为

“0”概率

说明:

◇ 之前QC 管制在成品出向外围时 (抽检 OK成品),就盖上 OK章,在 线体较多、接货人员 loss和外围待检 品抽检 OK打包时,中间会衍生出机 种混料现象。

◇ 现将QC 管制系统完善,在外围确 定OK品即将打包时, QC人员对其内 袋包包查看,查核完毕无异常时再盖 上OK章,打包缴库 &出货。

2号 流水线

预

图为15.6*1556 机种待检讯息

防

为

主

,

降

低

混

料

风

规定:

产品混料改善报告

产品混料改善报告

报告人:xxx 公司

报告日期:xx年xx月xx日

一、背景:

为了降低生产成本并增加产品种类,公司在生产过程中采用了

不同原料的混合,但是难免会出现质量问题。

经过公司质量部门

的严密监控和不断优化改善,现对混料生产进行报告。

二、混料生产问题:

1.生产成本过高,无法与同行业竞争。

2.混料比例不合理,导致产品性能不稳定,不能符合客户需求。

3.质量问题频发,引发客户投诉,影响公司声誉。

三、混料改善方案:

1.研究混料理论知识,审核原料性能参数,建立混料比例公式。

2.通过改善生产工艺和提高操作技术,进一步保证混料的精准

度和合理性。

3.加强质量检测,建立质量追溯体系,对混料过程进行全程监控,确保产品质量符合要求。

四、混料改善后情况:

1.生产成本明显降低,生产效率提高,并能满足市场需求。

2.混料比例合理稳定,产品性能稳定可靠,得到客户青睐。

3.质量问题有效控制,客户满意度提高,企业信誉度得到提高。

五、结论:

通过对混料生产过程严密调试和优化处理,产出的产品不仅能满足要求,质量稳定可靠,而且还能够在竞争市场中占据优势地位。

公司将不断致力于完善混料生产流程,优化产品质量,为客户提供更加满意的服务。

共模产品混料改善报告

共模产品混料改善报告1. 引言共模产品在电子行业中广泛应用,然而常常存在混料问题,导致产品在市场中的可靠性和稳定性受到影响。

本报告旨在分析和改善共模产品混料问题,提出相应的解决方案,以提高产品品质和用户满意度。

2. 混料问题分析混料是指制造过程中使用的原材料和工艺参数出现问题,导致产品质量不稳定、性能不一致的情况。

共模产品中常见的混料问题包括:2.1 原材料选择不当原材料的质量直接影响共模产品的性能。

选择质量不稳定的原材料或与设计要求不匹配的原材料,会导致共模产品在使用寿命、温度适应性、立体稳定性等方面表现不佳。

2.2 工艺参数控制不严工艺参数控制不严也是导致混料问题的重要因素之一。

如温度、湿度、压力等工艺参数没有得到适当的控制,就会造成工艺过程中原材料的变化,进而影响产品的一致性和可靠性。

2.3 质检流程不完善质检流程对于制品质量的把控起着至关重要的作用。

如果共模产品的质检流程不完善,那么很容易出现质量不稳定的问题。

比如检测设备不准确、操作规范不清晰等等。

3. 混料问题解决方案针对共模产品混料问题,我们提出以下改善方案:3.1 原材料管理建立严格的原材料选择标准,并与供应商建立战略合作关系。

要求供应商提供详细的质检报告,确保原材料的质量稳定。

同时,建立自己的原材料测试实验室,对每批原材料进行检测,确保其符合产品要求。

3.2 工艺参数控制加强工艺参数的监控和调整,提高工艺流程的稳定性和可重复性。

采用先进的自动化设备和控制系统,实时监测和调整工艺参数,降低因人为操作不当导致的混料问题。

3.3 质检流程优化优化质检流程,确保每个环节都得到充分的关注和把控。

提高检测设备的准确性和可靠性,并制定明确的操作规范和标准。

培训质检人员,增强其质量意识和技术能力,确保质检流程的实施和可操作性。

4. 改善效果评估改善效果的评估是混料问题解决的重要环节。

我们将针对改进方案进行试验和调整,并考虑以下指标进行评估:4.1 产品质量稳定性通过长时间稳定运行测试,检验产品的质量和性能是否符合设计要求。

错混料改善专案报告(二)2024

错混料改善专案报告(二)引言概述:本报告是对错混料改善专案的进展情况进行总结与汇报,旨在探讨如何改善错混料问题,并提出有效的解决方案。

本报告将按照五个大点,分别阐述具体的问题分析与解决方案。

通过本次专案的实施,我们将能够有效降低产品质量问题,提高生产效率,为企业带来可观的经济效益。

一、问题分析1. 错混料问题的现状分析2. 错混料问题对生产和产品质量的影响3. 错混料问题的根本原因分析4. 错混料问题的频次和程度评估5. 错混料问题的成本分析二、解决方案1. 建立严格的材料采购和仓储管理制度a. 优化供应链合作伙伴的选择b. 设立明确的材料要求和验收标准c. 建立合理的材料仓储和取用流程2. 改进生产工艺和设备a. 更新设备,提高生产线自动化程度b. 优化生产工艺,减少人为干预c. 引入智能监控系统,及时发现和处理异常情况3. 加强员工培训和管理a. 提供正规培训,提高员工专业素质b. 建立严格的员工绩效考核机制c. 加强团队合作和沟通,营造积极的工作环境4. 引入先进的质检设备和流程a. 配备高精度的质检设备b. 设立严格的质检标准和流程c. 加强与质检部门的协作和沟通5. 强化持续改进和反馈机制a. 建立改进计划和评估体系b. 定期进行生产过程分析和优化c. 收集员工和客户的反馈意见,及时进行改进总结:通过以上分析与解决方案的实施,我们能够有效解决错混料问题,提升产品质量和生产效率。

然而,实施过程中可能会遇到一些挑战,需要团队的合作和努力。

因此,我们鼓励全体员工积极参与,共同推动错混料改善专案的顺利实施。

希望通过专案的成功,能够为企业带来更大的发展空间和市场竞争力。

客户投诉改进总结汇报

客户投诉改进总结汇报尊敬的领导和同事们:我很高兴地向大家汇报我们团队在客户投诉改进方面所取得的成绩和进展。

在过去的一段时间里,我们一直致力于提高客户满意度,减少客户投诉,并通过客户投诉的改进来提升我们的产品和服务质量。

首先,我们对过去一段时间内收到的客户投诉进行了详细的分析和总结。

通过对投诉内容和原因的深入分析,我们发现了一些常见的问题和改进的空间,例如产品质量不稳定、服务响应速度慢、沟通不畅等。

针对这些问题,我们制定了相应的改进计划,并逐一落实。

其次,我们加强了与客户的沟通和反馈机制。

我们建立了客户投诉处理团队,负责及时响应客户投诉,并跟进解决方案的执行情况。

同时,我们也加强了对客户意见和建议的收集和整理,以便及时发现问题并进行改进。

最后,我们还对产品质量和服务流程进行了全面的优化和改进。

我们加强了对产品生产过程的监控和管理,确保产品质量的稳定性和可靠性。

同时,我们也对服务流程进行了重新设计,简化了流程,提高了服务效率。

通过以上的努力和改进,我们已经取得了一些显著的成绩。

客户投诉数量明显减少,客户满意度得到了提升,产品质量和服务质量也得到了改善。

但我们也清楚地意识到,客户投诉改进工作是一个长期的过程,我们还有很多工作要做,需要继续努力。

在未来的工作中,我们将继续加强与客户的沟通和反馈机制,及时处理客户投诉,并不断优化产品质量和服务流程,以提升客户满意度和品牌形象。

我们相信,在全体员工的共同努力下,我们一定能够取得更好的成绩。

谢谢大家的支持和配合!此致。

敬礼。

漏加工,错混料的8D

漏加工,错混料,如何写一份客户满意的8D报告客户很不喜欢我们写‘操作失误、人员培训、质量意识提升’等整改措施,可是又能怎么写呢总不可能什么都上防错吧”其实首先我也想说,不仅是你的客户不喜欢这样的8D报告,我也不喜欢人家写整改措施动不动就写“操作工质量意识不强,加强培训”,“处罚当事人300块”等等。

我在企业做质量负责人的时候,无论是我的供应商还是内部生产工程除了类似的问题,如果我SQE或过程质量工程师把这样的改进报告交给我,必然会得到我的一顿狠批。

因为把质量问题的责任推卸给操作工,要么是不负责任的应付,要么就是不懂质量管理。

因为在我的工作经历中,我所接触到的操作工,大多都是很朴实的工人。

确实有刁钻耍滑的,但是少之又少。

所以上述例子中的问题,无不可以从管理制度和方法上查找原因。

01先说说外观缺陷一般说来,外观缺陷都是需要百分之百目测检验的,确实容易造成漏检的情况。

但是还是可以从下面几个方面去查找原因和制定改进措施的。

——外观检验标准是否具体、是否清晰、是否和顾客达成了一致。

有些企业的外观标准上仅简单写了“无飞边毛刺、无磕碰伤”。

但是在现场操作时,操作工和生产管理人员又认为“无磕碰伤是不可能的”,因而就按照自己的理解去掌握一个模糊的标准。

规范的做法是,把产品按照功能面,逐一根据可能的缺陷确定可以接受的标准和不能接受的标准。

然后以图文并茂的形式描述清楚。

标准应清晰、易懂、没有歧义,而且是现实可行的。

杜绝模糊的“外观标准参见限度样件”。

如果有限度样件,也要有文字说明,限度样件是哪个方面哪个缺陷的限度样件,是缺陷样件还是合格样件,缺陷和合格的判定条件是什么,一定要说明清楚。

——外观标准是否已经清晰、明确地培训传达到员工。

杜绝笼统地说培训不到位,而仅仅就事论事在这个缺陷上培训这个员工,而同类的事情下次在另一个工位就另外一个问题又可能重复发生。

如果是员工培训方面整改,一定从培训方法、培训流程、培训后考核方法、新员工上岗初期的互检和师傅陪伴等角度,在工作方法上和流程制度上找原因,加以整改,杜绝下次类似的事情发生。

产品混料8d报告范文

产品混料8d报告范文1. 引言本报告旨在对公司生产过程中出现的产品混料问题进行8D分析,并提出解决方案,以确保产品质量和生产效率。

2. 问题描述在最近的生产过程中,我们发现了产品混料的问题。

主要表现在以下几个方面:- 某些批次的产品出错率显著增加。

- 客户投诉数量增加。

- 生产线出现停机时间增加的情况。

3. 8D分析第一步:成立团队我们成立了一个由不同部门的员工组成的团队,以便能够全面了解问题的起因和后果,并提出合适的解决方案。

第二步:定义问题经过初步调查,我们发现产品混料问题主要发生在某一生产线上。

我们进一步定义问题为生产线上的混料导致产品质量下降和生产效率低下。

第三步:采取临时措施为了减少质量问题的影响,我们立即采取了以下临时措施:- 对生产线进行停机检查,以确保没有混料出现。

- 加强对员工的培训,教育他们识别和纠正混料问题。

- 加强产品质量检验,降低不合格产品的出厂率。

第四步:找到根本原因为了确定问题的根本原因,我们进行了更详细的调查和数据分析。

我们发现以下一些原因可能导致了产品混料问题:- 操作员在操作生产线时疏忽大意,未及时发现和纠正混料问题。

- 生产线上的设备和工具维护不及时,导致混料发生频率增加。

- 员工对于混料问题的认识不够深入,缺乏有效的培训和指导。

第五步:制定和执行长期解决方案为了解决产品混料问题,在团队的共同努力下,我们制定了以下长期解决方案:- 建立更严格的操作规程,明确员工对于混料问题的责任和义务。

- 督促维护人员加强设备和工具的维护,减少混料出现的机会。

- 加强培训系统,确保员工对于混料问题的认识和纠正方法达到标准。

第六步:验证解决方案有效性我们将在生产过程中对实施的解决方案进行跟踪和监控,以确保其有效性。

同时,我们将不断采集数据和反馈信息,及时调整和改善解决方案。

第七步:预防措施为了预防类似问题的再次发生,我们提出了以下预防措施:- 定期检查和维护生产线上的设备和工具。

错混料改善专案报告

错混料改善专案报告一、引言在工业生产中,错混料是指在生产过程中发生的原料错误混入以及产品错误混装的现象。

这种错误会导致产品质量下降,增加生产成本,并且可能对消费者造成影响。

为了解决这一问题,本报告将提出一份错混料改善专案报告,旨在通过改善管理和生产流程,减少错混料的发生,提升产品质量和生产效率。

二、问题分析1. 错混料的原因分析错混料的原因可以归结为以下几点:a) 人为因素:操作失误、操作疏忽等人为因素是造成错混料的一个主要原因。

b) 设备故障:设备故障可能导致原料的错误混入或产品的错误装配。

c) 操作流程不合理:流程设计不合理或流程执行不规范也可能导致错混料的发生。

2. 错混料造成的影响错混料对企业和消费者都会造成一定的影响:a) 产品质量下降:错混料会导致产品的配比错误,从而降低产品的质量和性能。

b) 增加生产成本:错混料会导致废品的产生,增加了生产成本。

c) 影响客户满意度:错混料会降低产品的可靠性和稳定性,从而影响客户的满意度和忠诚度。

三、解决方案1. 强化员工培训通过提供全面、系统和专业的培训,提高员工的操作技能和操作意识,减少操作失误和疏忽所带来的错混料风险。

具体措施包括:a) 建立培训计划:制定培训计划,包括理论培训和实践操作培训,确保员工全面掌握正确的操作流程。

b) 培训宣传:通过内部宣传和培训推广活动,提高员工对培训的重视和参与度。

c) 定期考核:定期对员工进行考核,对培训效果进行评估,并提供相应的奖惩措施。

2. 设备维护和监控保持设备的正常运转和良好状态对减少错混料至关重要,具体措施包括:a) 定期检修:确保设备的正常运转,及时发现和修复潜在的故障点,减少设备故障导致的错混料。

b) 设备监测:引入监测系统,对设备的运行状态进行实时监测,及时发现异常情况并采取相应措施。

3. 流程优化对操作流程进行优化,以减少错混料的发生:a) 标准化操作:制定详细的操作规程和作业指导书,确保操作的一致性和规范性。

客户投诉分析及整改措施报告怎么写

客户投诉分析及整改措施报告

一、引言

在现代商业社会中,客户投诉是企业经营管理中不可避免的问题之一。

客户投

诉的及时处理和合理解决对维护企业的声誉和客户关系至关重要。

本文将对客户投诉的原因进行分析,提出相应的整改措施,以期提高客户满意度和改善企业经营管理水平。

二、客户投诉原因分析

1. 产品质量问题

产品质量是客户满意度的核心因素之一,如果产品存在质量问题,客户很容易

产生投诉情绪。

### 2. 服务不到位服务不到位包括客户服务态度不佳、反应效率低、解决问题效率低等,这些都会导致客户不满意。

### 3. 沟通问题沟通不畅导

致信息传递不清晰,客户期望与实际服务产生偏差,容易引发客户投诉。

三、整改措施建议

1. 加强产品质量管理

建立全面的产品质量管理体系,提高产品质量检验标准和流程,确保产品质量

符合客户需求。

### 2. 优化客户服务体系加强员工培训,提高服务水平和效率,

建立快速响应机制,及时解决客户问题,提升客户满意度。

### 3. 强化内部沟通

机制建立跨部门沟通机制,确保信息传递畅通,避免因沟通不畅导致的问题发生。

四、结语

客户投诉是对企业管理的一种监督机制,正确处理和分析客户投诉是企业的必

修课。

只有通过不断总结经验教训,提出有效整改措施,企业才能更好地提升客户满意度,提升竞争力,实现可持续发展。

以上为客户投诉分析及整改措施报告的内容,希望对您有所帮助。

混料8d报告

混料8d报告

一、问题描述

在生产过程中,发现混料工序出现了不合格品的情况,主要问题如下:

1.部分产品外观不良,有明显的色差和色斑。

2.部分产品表面瑕疵严重,影响了产品的整体美观度。

3.部分产品使用寿命较短,易出现老化、变色、裂纹等问题。

二、问题分析

经过对问题的分析,我们认为出现不合格品的主要原因在混料过程中出现了以下问题:

1.工人素质不高,操作失误。

2.混料机的质量存在一定的问题,容易导致混料不均匀。

3.原料的质量不稳定,存在一定的色差和异物。

三、解决方案

1.提高工人素质,加强培训,严格执行操作规程,减少操作失误。

2.购买新的混料机,并定期维护保养,确保混料的均匀性。

3.对于原料质量不稳定的问题,我们将与供应商沟通,要求提供更加稳定的原料,并加强原料的检验工作。

四、措施效果

经过以上的改进和措施,我们取得了一定的成效。

1.产品的外观得到了进一步的改善,色差和色斑问题得到了显著的改善。

2.产品的表面质量得到了一定的提升,瑕疵问题得到了部分缓解,整体美观度得到了一定的改善。

3.产品的使用寿命得到了一定的延长,老化、变色、裂纹等问题也得到了初步的解决。

五、结论

通过我们的努力,混料工序的问题得到了较为有效的解决,产品质量得到了较大的改善,我们将继续加强管理和控制,确保生产过程中各个环节的质量得到有效的保障,为用户提供更加优质可靠的产品。

错混料改善专案报告(一)

错混料改善专案报告(一)引言概述:本报告旨在分析并提出一份关于错混料改善的专案报告。

错混料是指在生产过程中,原材料或产品中混入了错误的物料或成分,这不仅给公司造成了质量问题,还可能引发安全隐患和经济损失。

因此,为了改善这一问题,本报告将从以下五个大点展开论述,包括供应链审查、员工培训、设备标准化、质量检验和供应商合作。

正文内容:1. 供应链审查1.1 审查供应商的资质和信誉1.2 确保供应商的质量管理体系1.3 配置供应链审查人员1.4 定期进行供应链审查1.5 加强与供应商的沟通和合作2. 员工培训2.1 设立培训计划和策略2.2 培训员工的质量意识2.3 提供正确的操作方法和工艺流程2.4 培养员工的团队合作能力2.5 定期评估员工培训效果3. 设备标准化3.1 确定设备的使用标准和操作规程3.2 定期进行设备维护和保养3.3 更新老旧设备并采用先进技术3.4 引入自动化和智能化设备3.5 建立设备故障排除和事故应急机制4. 质量检验4.1 制定全面的质量检验计划4.2 进行原材料的抽样和检验4.3 设立产品质量评估标准4.4 实行产品质量追溯制度4.5 强化内部质量审核和外部认证5. 供应商合作5.1 与供应商建立长期稳定的合作关系5.2 共同制定供应商绩效指标5.3 定期评估供应商表现5.4 加强供应商的培训和技术支持5.5 建立供应商间的信息共享机制总结:通过以上五个大点的详细阐述,可以看出,要改善错混料问题,公司需要在供应链审查、员工培训、设备标准化、质量检验和供应商合作等方面下功夫。

只有通过有效的管理和措施,才能减少错混料的发生,提升产品质量和公司的竞争力。

因此,我相信本报告所提出的改善方法和建议,将对公司的错混料问题产生积极和长远的影响。

混料顾客投诉改善报告

Responsibility dept.

责任单位:

责任人:

6. Corrective Action(s)矫正措施:

1.因SP系列分国标、京东和移动,产品种类较多,经工艺与古北何总沟通后期更改模块标签,具体增加版本字母以便区分;--原来是怎样?请附图,现在改成什么样?请附图,

2.烧录模块后在标签上增加打点标识,红点代表京东,黑点代表国标以便整机组装区分--如果同一个系列多余两类如何区分?

因国标与京东版本在同一条线生产,且生产时间接近,初步推断为国标加工时将京东半成品混入生产造成混料

4. Containment Action(s)围堵对策:

1.鹏雁暂停出货所有SP系列产品,在制品停止生产,--与事实不符,昨天我到工厂,工厂在生产SP系列产品。统一安排库存和在制的返工挑选—请标明鹏雁库存有多少个产品需要返工,对应型号和数量。

ACTION REPORT

Supplier

供应商名称

Issue date

发生日期

2017/02/10

Report no

报告编号

20170212-1

Report date

报告日期

2017/02/12

Product name

产品名称

SPMINI3 国标整机

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

同一天生产,初步怀疑员工抱错京东版烧录模块混入国标生产,--员工为什么会抱错?

两种模块外观上有无无可辨别标识?请附图引起客户端投诉

Resp on sibility dept.

责任单位:

责任人:

6. Corrective Actio n(s)矫正措施:

ACTION REPORT

Supplier

供应商名称

Issue date

发生日期

2017/02/10

Reprt date

报告日期

2017/02/12

Product n ame

产品名称

SPMINI3国标整

机

Part No#

物料号

GB.D.SP.051

.122

因国标与京东版本在同一条线生产,且生产时间接近,初步推断为国标加工时将京东半成品混入生产造成混料

4. Containment Action(s)围堵对策:

1.鹏雁暂停出货所有SP系列产品,在制品停止生产,--与事实不符,昨天我到工厂,工

厂在生产SP系列产品。统一安排库存和在制的返工挑选请标明鹏雁库存有多少个产品

张标识卡是否充分有效?

2.品质部稽核过程重点检查半成品状态区分,如发现状态不清晰立即指岀改正--产线依

然有未清晰标识的成品及半成品原因为何?品质稽核人员没有发现?

Impleme ntati on Date执行日期:2017.2.13 Resp on sibility Dept责任单位:

责任人:

8. Effect Verificati on Track ing for Acti on(s)措施追踪:

样图

Impleme ntati on Date执行日期:2017.2.13

Resp on sibility Dep责任单位:

责任人:

7. Actio n(s)to Preve nt Recurre nee预防再发生措施

1.生产主管对SPmini3全线员工进行案例早会宣导,重点做好状态区分,重新制作整机

1.因SP系列分国标、京东和移动,产品种类较多,经工艺与古北何总沟通后期更改模块

标签,具体增加版本字母以便区分;--原来是怎样?请附图,现在改成什么样?请附图,

2.烧录模块后在标签上增加打点标识,红点代表京东,黑点代表国标以便整机组装区分

--如果同一个系列多余两类如何区分?

3.半成品状态标识统一使用专用标签模板进行状态区分,要求体现工单信息和版本-请附

后期看工厂内部返工后抽检、看客户验收及终端客户反馈情况

Impleme ntati on Date执行日期:2017.2.14

Resp on sibility Dept责任单位:

责任人:

Prepared By(拟定):

Date(日期):

Approved By(核准):

Date(日期):

备注:最后一栏拟定人及批准人需手写签字扫描回发

车间专用状态卡,要求状态卡体现工单及版本等重要信息--昨天到车间现场看新更改的

标识卡如附图,无产品名称及规格栏目,产品名称写在版本一栏,且描述不完整,贵司 是否评估及审核此标识卡的内容是否既便于管理人员管控又利于普通工人区分?如工单

信息具有唯一性便于管理那工人是否都了解工单能根据工单区分?Pro分国标欧标等这

需要返工,对应型号和数量。

2.安排人员去客户端返工,余下国标及京东全部拉回返工一标明客户拉回数量。

3.给出已发到终端客户处的围堵对策

Resp on sibility dept.责任单位:

责任人:

Impleme ntati on date执行日期:2017.2.12

5. Root Cause Analysis(根本原因分析):

Defect Qty不良数量

12/50

Defect rate

不良比率

24%

1.Team专项小纟

1 :

Team Leader

伟

2. Problem Description不良描述:

收到50个SPMINI国标,发现有12个京东微联产品,产品混料。

3. Primary Failure(s)Analysis初步失效分析: