不同聚丙烯材料共混的微孔发泡成型研究

聚丙烯发泡最新研究进展

PP 来发泡,因为聚丙烯是结晶性塑料,熔点为164-170℃,达到熔点后粘度迅速下降,此时发泡会发生气体逃逸,PP 熔体无法包裹住气泡,从而导致泡孔塌陷,无法得到良好的发泡发泡制品。

要得到高质量的聚丙烯发泡制品,必须对聚丙烯进行改性,提高其熔体强度。

2国内外聚丙烯发泡材料的研究现状聚丙烯泡沫塑料市场前景广阔,可作为隔热材料应用于冰箱、空调、太阳能隔热层上;可作为缓冲材料应用于汽车内饰和汽车保险杠;可作为包装材料应用于家电、精密机械设备的减震包装上;作为降解材料可应用于一次性餐盒,这种餐盒在阳光照射15天后可降解粉化成粒状。

国外许多国家在20世纪70年代就开始研究聚丙烯发泡材料,目前国外只有少数几个国家能生产聚丙烯发泡,如美国、日本、德国、意大利等借鉴了Iniferter 法引发活性自由基聚合的反应原理,以“双二五”和Iniferter 四乙基秋兰姆(TETD )为引发剂在线性PP 体系中实现了链引发、链转移和链终止功能,采用这种方法在挤出机中实现了活性自由基聚合反应。

研究发现聚丙烯长支链的含量可以通过控制螺杆转速来调节。

挤出制备长支链型高熔体强度聚丙烯(LCB-HMSPP )熔体弹性较好,熔体强度明显提高,具有明显的应变硬化特征。

2.1.2定向聚合法定向聚合是制备LCB-HMSPP 最直接有效的方法。

ZhibinYe等人研究了不同交联组分用量对体系拉伸粘度的影响,研究发现体系中交联组分含量在0.3%时,体系表现出显著的应变硬化特征。

因此,也可尝试在线性聚丙烯中掺混少量交联组分制备高熔体强度聚丙烯。

2.1.4高能射线辐照法指PP 原料加入辐照敏化剂,在电子束或者钴源的作用下交联或支化,从而提高熔体强度。

BKrause ½ÌÊÚ£¬Í¨¹ýµÍ¼ÁÁ¿·øÕÕ·½·¨ÑÐÖƳöÁ˸ßÈÛÌåÇ¿¶È¾Û±ûÏ©¡£ÀûÓÃÕâÖÖ¾Û±ûÏ©·¢ÅÝ£¬·¢Åݱ¶ÂÊ¿ÉÒÔ´ïµ½8~25倍。

PP/PDMS共混物连续挤出发泡成型研究

poe h x a s nrt f Pfa dsm ls t i e a ig( t a d7w% ) fom n gn.F r rvdteep ni a o me a pe a hg rodn 5w % n t o a igae t o o io P o h l f

( e a oa r o P l e rc si n ie r g K y L b rt y f o m rPo es g E g ei ,Mii r f d c t n o y n n n ns o u a o ,N t n l n ier gR sac e t t y E i a o a E g e n ee rhC n r i n i e

o N vl qim n rPlm r rcsig ot hn nvri f eh o g ,G agh u50 4 ,C ia f oe E up et o oy e Poes ,SuhC iaU ie t o T cnl y u nzo 16 0 h ) f n sy o n

t e t o e n n a t r o o m e p nso r t h wo g v r i g f co s f fa x a in a i Ag i o. an, r s a c as h we t d i o o e e rh lo s o d he a d t n f PDMS i i m—

发泡样 品的最终膨胀率对 温度 的关 系呈 现一 种山峰状 分布 ,说 明了高温下的气体散失及低温下熔体 的硬化结 晶是影响 发泡样 品膨胀率 的两个 因素 。研究还发现 ,发泡剂用 量较 高 ( 质量分 数为 5 和 7 )时 ,P MS的加入 能大大 提高 % % D

P P发 泡 样 品 的膨 胀 率 ,对 于 质 量 比为 9 // 8 1 1的 P / PgMA / D 共 混 物 ,当 发 泡 剂 用 量 为 5 时 得 到 了最 高 膨 胀 P P —— H P MS % 率接近 2 3倍 的发 泡 样 品 。 关 键 词 :聚 丙 烯 ;聚 二 甲基 硅 氧 烷 ;挤 出 发 泡 ;超 临 界 二 氧 化 碳 中 图 分 类 号 :T 3 5 1 Q 2 . 4 文 献 标 识 码 :A 文 章 编 号 :10 5 7 ( 0 0 S 0 9 0 0 5— 70 2 1 ) O一 0 0— 5

共混法制备聚丙烯开孔泡沫材料的研究

第3 9卷第 8 期

2 1 年 8月 01

塑料 工业

CHI NA PLAS CS I TI NDUS TRY

共 混法制备聚丙烯开孔泡沫材料 的研究

曹 贤武 ,何 丁 ,伍 巍 ,黄益威 ,周 南桥

( 华南理工 大学聚合物成型加工工程教育部重点 实验室 ,广东 广州 5 0 4 ) 16 0 摘要 :采用高熔体 强度聚丙烯 ( MS P / H P ) 线性低 密度聚乙烯 ( L P )共混 的方法在 自制超 临界 C LD E O 动态发 泡模 拟机上制备 了开孑 性 泡 沫材 料 。研 究 了发 泡 温度 和共 混 体 系原 料 配 比对 聚 丙烯 开 孔 发泡 性 能 的影 响。结 果 表 明 : L LD E L P 的加入使 HMS P的结 晶性能发生变化 ,形成分散 晶区 ;发泡 温度 为 10℃时 ,H P / L P P 4 MS P L D E共混体 系质量 配 比为 9 / 0的发 泡样 品泡孔形貌最好 ,而 当发 泡温度为 10℃ 时 ,质量 配 比为 7 / 0的共混 体系发泡 效果更好 ,形成 01 3 03

不同填料对PP微孔发泡材料结晶行为的影响研究

不同填料对PP微孔发泡材料结晶行为的影响研究摘要:本文选取了发泡剂母粒作为发泡剂,选择二次开模法用塑料注射成型机制备出不同填料的PP/Nano-OMMT、PP/GF、PP/Nano-SiO2试样。

利用DSC,XRD和SEM对不同填料/PP微孔发泡材料结晶行为和泡孔形貌进行测试和表征。

结果表明填料的加入,复合材料的结晶温度增大,结晶发生在高温区,结晶度减小,半结晶时间缩短,PP 的晶体衍射角向小角度偏移,尤其是GF(1wt%)的加入,所得泡孔平均直径最小,泡孔密度最大,泡孔形貌规则,说明GF的加入,使得复合材料的结晶行为呈现良好的性能,发泡效果显著。

关键词:不同填料;聚丙烯;结晶性能微孔发泡材料是一类以填料为气体的复合材料[1-2]。

由于发泡材料具有密度较低、质量轻、保温效果好等优良性能,被广泛应用于一次性食品包装、医疗、建筑、汽车内饰件等领域[3]。

聚丙烯作为世界上通用的五大塑料之一,具有较好的耐腐蚀性、稳定性、绝缘性、对环境无污染、廉价、易成型等特点,被广泛应用于微孔发泡材料的制备,但由于纯PP熔体强度[4-6]较低,且具有较窄的加工窗口,在发泡过程中很难控制,容易导致形成的泡孔坍塌和合并,所形成的泡孔分布不均匀等缺点。

王明昊[7]等人在PVDA中分别加入不同含量的PVP,发现随着PVP的含量逐渐增加,PDVA的结晶温度和熔融温度均有所下降,结晶度也降低,非结晶区增加,泡孔密度减小,有利于泡孔的形成。

李胜男等人[8]研究成核剂对PP发泡行为的影响,得出NA的加入可以增强复合材料的结晶度,得到较规则的泡孔形貌。

王向东[9]等人以超临界二氧化碳作为发泡剂, TPU作为基体,研究结晶与发泡的关系,结果表明压力和温度的改变,会影响晶体的出现,当压力达到一定值会得到较好的微孔形貌。

何跃[10]等人研究了橡胶粒子对聚丙烯发泡质量的影响,发现橡胶粒子可以来提高PP复合材料的初始结晶温度,阻止泡孔的质量变差。

聚丙烯发泡材料研究进展

聚丙烯发泡材料研究进展作者:袁超来源:《卷宗》2016年第08期摘要:综述了聚丙烯(PP)发泡材料相对于传统泡沫塑料的优异性能,指出PP发泡的关键在于高熔体强度聚丙烯(HMSPP)原料、设备以及生产配方,同时简略介绍了HMSPP的制备技术、发泡工艺、常用的设备以及国内外主要生产厂商。

对国内科研工作者而言,聚丙烯发泡材料是具有广阔市场前景的挑战课题。

关键词:聚丙烯;高熔体强度聚丙烯;设备;加压发泡1 聚丙烯发泡材料简介泡沫塑料是塑料中含有大量气孔的材料,其由于具有质轻、绝热、隔音、低成本、热导率小、比强度高等优点,而广泛应用于包装、运输、汽车、建筑等材料中。

常见的泡沫塑料主要包括聚氨酯(PU)、聚苯乙烯(PS)和聚烯烃三大类。

其中,聚苯乙烯发泡制品因难以降解回收,被公认为“白色污染”,已于2005年被联合国环保组织宣布停止生产和使用;而聚氨酯的发泡材料,因在发泡过程产生有毒的异氰酸酯残留物,也难以达到现代工业对环保的要求[1]。

相对而言,聚烯烃,尤其聚丙烯(PP)发泡材料在使用性能、生产成本以及环境的影响方面具有独特的优势,如良好的热稳定性(最高耐热温度130℃),优异的耐化学腐蚀性和可降解性,较高的韧性、拉伸强度和冲击强度,以及较低的加工成本,而逐渐成为人们关注的焦点[2]。

PP发泡材料开发的历史较短,国外许多国家从20世纪70年代开始研究聚丙烯发泡材料,但是由于传统的PP发泡工艺性能较差,特别是发泡PP片材的生产技术难度较大,使其难以获得高质量的泡沫塑料制品,因而直到1980年PP发泡才实现工业化[3]。

传统PP的发泡工艺性能很差,这是因为普通的聚丙烯为柔软的长链大分子结构,结晶度和结晶倾向较高,达到熔点后粘度迅速下降(熔体粘度较低、熔体强度不足),此时发泡会发生气体逃逸,PP熔体无法包裹气泡,进而导致泡孔塌陷[4]。

多年的研究表明,提供高熔体强度的聚丙烯(HMSPP)是制备聚丙烯发泡材料的关键技术。

聚丙烯挤出发泡工艺技术

聚丙烯挤出发泡工艺技术聚丙烯挤出发泡工艺技术指的是通过挤出机将聚丙烯熔融后,加入发泡剂,然后通过模具挤出成型。

聚丙烯是一种常见的塑料材料,具有优良的物理性能和成型性能,所以广泛应用于各行各业。

发泡技术则是为了改善聚丙烯的密度和吸音性能,提高其综合性能而开发的一种技术。

下面将介绍聚丙烯挤出发泡工艺技术的过程和优势。

聚丙烯挤出发泡工艺技术主要包括以下几个步骤:首先是将聚丙烯颗粒经过熔融机熔融。

熔融机可以通过电加热方式将聚丙烯颗粒加热到一定温度,使其熔化成为熔融聚丙烯。

然后,将发泡剂加入熔融聚丙烯中,通过混合机均匀搅拌。

发泡剂的添加可以根据需求选择不同的种类和含量,以达到不同的发泡效果。

接下来,将聚丙烯熔融发泡料送入挤出机的螺杆筒中。

螺杆筒会将发泡料推到机头端,然后通过模具挤出成型。

最后,待挤出的发泡聚丙烯冷却后,即可得到所需的发泡聚丙烯制品。

聚丙烯挤出发泡工艺技术的优势主要体现在以下几个方面:首先,聚丙烯材料本身具有优良的物理性能和成型性能,发泡后能够保持这些优点的同时,又增加了一定的低密度特性,使其广泛应用于各种领域。

其次,聚丙烯挤出发泡工艺技术可以根据需要进行发泡剂的选择和添加,从而制备出不同密度和性能的发泡聚丙烯制品,满足不同行业和产品的需求。

再次,聚丙烯挤出发泡工艺技术具有工艺简单、成本低廉的优势,相比于其他发泡工艺,具有较高的经济性和适用性。

总之,聚丙烯挤出发泡工艺技术是一种应用广泛、经济实用的工艺技术。

通过这种技术可以制备出密度低、性能优良的发泡聚丙烯制品,适用于各种领域。

随着科技的不断进步,聚丙烯挤出发泡工艺技术也会不断改进和完善,为各行各业提供更优质的产品和解决方案。

微发泡聚丙烯复合材料发泡行为研究

发泡 质量 有一 定 的改善 , 得 P / a O。 所 P C C 复合 材 料 的综合 性能 优 良, P 比 P降低 成本 3 % 。郦华 O

兴等 L 采 用 马来 酸酐 改 性 的 P 4 ] P作 为基 体 树 脂 ,

p ■ ■ p —

Gon W e 。 g i・

He Yi ng

Zha Chu ng n

Li o H ng

He Li

( . c o l o a e il a , c ie t r l En i e rn Gu z o 1 S h o f M t ra r Ar h t c u a g n e i g, ih u No ma d r l Un v r iy i e st ,

1 1 原 料 与 助 剂 .

拍照。 1 4 2 泡 孔尺 寸及 泡孔 密度 的 表征 .. 用 I g —r ma epo图像 处 理 软 件 对 泡 孔 结 构 的

扫 描 电子 电镜 照片进 行 统计计 算 , 统计 的泡孔 个

数 大 于 1 0个 ; 0 泡孔 分散 度 ( 是泡孔 在 聚合 物 S)

件下注塑制备微发泡 P P复 合 材 料 , 析 了 发 泡 助 剂及 成 核 剂 对 微 发 泡 复 合 材 料发 泡 行 为 的影 响规 律 。结 果 表 明 , 加 发 泡 分 添 助剂 以 后 , P体 系 的 发 泡 质 量 得 到 明显 改 善 ; 剂 和 成 核 剂 同 时 添 加 , 发 泡 P 体 系 的 发 泡 质 量 最 好 , 孔 平 均 直 径 为 P 助 微 P 泡

E MA 1 0 P -6 0型 电 子 探 针 仪 , 日本 岛津 公 司 ; 0 Q5

共混改性聚丙烯超临界CO_2连续挤出发泡成型研究及机理分析

共混改性聚丙烯/超临界CO_2连续挤出发泡成型研究及机理分析微孔泡沫塑料减少了材料的使用量,节约了成本,减小了塑料给环境带来的污染,而且微孔塑料具有很好的物理机械性能,在许多领域有重要的用途。

聚丙烯(PP)价格便宜,力学性能优异,用途非常广泛。

PP泡沫塑料具有良好的可降解回收性及环保性,耐热和化学稳定性好,在工业应用中聚丙烯泡沫塑料被当作PS和PE泡沫材料的替代品。

如果将PP进行微孔发泡成型,将进一步扩大它的用途。

然而普通PP是线性、结晶性聚合物,熔融以后,黏度急剧下降,熔体强度非常低,所以普通PP的发泡性能很差,很难制得泡孔结构较好的泡沫塑料。

本文对有添加剂存在条件下的气泡成核机理进行了分析,引入了“负压力”的概念,从气泡成核角度研究了纳米粘土加入后对气泡成核和长大的影响。

同时对聚二甲基硅氧烷(PDMS)加入后对PP发泡的影响机理进行了分析。

本研究通过与其它材料共混的方法,以超临界CO<sub>2</sub>为发泡剂,在连续挤出发泡过程中研究了各种共混配方对PP发泡性能的改善效果。

PDMS具有高的CO<sub>2</sub>溶解度、低的表面张力和高的CO<sub>2</sub>渗透能力,因此,如果在PP发泡过程中引入PDMS,必将对PP发泡产生积极的影响。

本文通过将三种聚合方式(即均聚高熔体强度PP,无规共聚PP,嵌段共聚PP)的PP与PDMS共混,首次在连续挤出发泡过程中系统地研究了PDMS加入后对三种PP 发泡性能的改善效果。

研究表明,加入PDMS后,由于PDMS对CO<sub>2</sub>具有较高的溶解度,因此在压力释放(聚合物从模头挤出)后,聚合物熔体中的PDMS相就可以在气体逸出过程中包覆住更多的气体。

当PP周围的“富气体区域”用于气泡核长大的气体快耗尽时,由于PDMS相的CO<sub>2</sub>浓度远远高于PP相,两相间巨大的浓度差就会促使一部分CO<sub>2</sub>从PDMS相扩散到PP相,从而用于气泡核的长大。

国外期刊及资料题录

3 通过 P —Z —C/ d 混合 催化 剂 由合 成气直 接合成 L G 、 d n rP 一8 P

J Mo c l t1A: hm.2 0 ;7 ( -2 :1 . l ua C a. C e ,0 7 2 8 1 )2 5 e ra

4 甲烷 的均相高温氧化作用 、

Rec. n tC t1L t.2 0 ;1 2 :7 a tKie. aa. et ,0 7 9 ( ) 2 3

维普资讯

3 国内外 石 油化工 快报 2・ 5 . P和 P —HI 3P S 点燃特 性 的研 究 一中国塑料 ,07 1 :6 20 ;06

第 3 卷 1 (07 7 2期 2 0 )

5. 4 热处理 和放置 时 间对 P / O 纳 米 Cc h共 混物 力学性 能 的影 响 一塑料 工业 ,07 8 P P E/ a c 20 ; :

C t . o a ,0 7 10 1 : aa T y2 0 ;3 ( ) 3 1 d

1 、 ,一丁二醇经稀土氧化物的催化反应 5 13 Ap l dC tls G nr ,0 7 3 8 2 :0 pi aa i A: e ea 2 0 ;2 ( ) 1 9 e ys l

1 、由合成气 一步合 成二 甲醚 中混合催 化剂 的原位再 生 机理 6

国外期 刊及 资 料题 录

一

、

有机原 料和有机 合成

1 甲醇蒸汽转化制氢 、

C e R v ,0 7 1 7 1 ) 3 9 h m. e .2 0 ;0 ( 0 :9 2

2 、甲醇经混合 模板方 法制 备 的 S P A O一3 4催化 剂转化

Ap l d C t l ssA : _n r , 0 7; 2 c 1 0 pi aay i e Ce eM 2 0 3 9 : 3 r

发泡聚丙烯制备与应用研究进展

发泡聚丙烯制备与应用研究进展发泡聚丙烯是一种轻质、耐热、隔热、隔音、节能、环保的新型材料,广泛应用于建筑、交通、包装、家具等领域。

随着人们对材料性能和环保要求的提高,发泡聚丙烯的应用前景越来越广阔。

本文将就发泡聚丙烯制备与应用的研究进展进行讨论。

一、发泡聚丙烯的制备技术1. 挤出发泡法挤出发泡法是一种常见的发泡聚丙烯制备技术,通过挤出机将聚丙烯塑料颗粒加热融化,然后在挤出头中注入膨胀剂和发泡剂,经过模具形成发泡聚丙烯制品。

这种制备技术可以生产连续和大批量的产品,生产效率高,适用于生产管材、板材等产品。

2. 发泡成型法发泡成型法是在聚丙烯颗粒中直接添加膨胀剂和发泡剂,然后在模具中进行加热和成型,形成发泡聚丙烯制品。

这种制备技术适用于生产较为复杂的产品,成型精度高,适用于生产包装箱、保温杯等产品。

二、发泡聚丙烯的应用研究进展1. 建筑领域发泡聚丙烯具有优异的隔热、隔音、抗震、节能等性能,被广泛应用于建筑材料。

发泡聚丙烯保温板用于建筑外墙保温,可以有效提高建筑物的保温性能,减少能耗。

发泡聚丙烯用于地坪、屋顶、管道等部位的保温和隔热,能够提高建筑物的使用寿命,降低维护成本。

2. 交通领域发泡聚丙烯具有轻质、强度高、耐腐蚀等优点,适用于汽车、飞机、轮船等交通工具的内饰、座椅、保温材料等部位。

发泡聚丙烯汽车内饰件重量轻、成本低、吸音性能好,被广泛应用于汽车制造行业。

3. 包装领域发泡聚丙烯具有良好的缓冲、吸震、防潮、防震等性能,被广泛应用于包装行业。

发泡聚丙烯泡沫箱可以有效保护易碎物品,减少运输过程中的损坏。

发泡聚丙烯包装材料还广泛应用于食品、医药、电子等行业,能够保证产品的质量和安全。

4. 家具领域发泡聚丙烯具有轻质、环保、防水、防潮等优点,被广泛应用于家具制造行业。

发泡聚丙烯软垫、床垫、地毯等产品具有优异的弹性和舒适性,受到消费者的青睐。

三、发泡聚丙烯制备与应用面临的挑战与发展趋势1. 技术挑战发泡聚丙烯的制备技术目前仍存在一些问题,如挤出发泡过程中易产生气泡和缺陷,成型精度有限;发泡成型过程中易产生收缩、变形等问题。

化学微发泡聚丙烯材料研究进展

化学微发泡聚丙烯材料研究进展摘要:微发泡材料具有重量轻、耗材少、缓冲性能优异、比强度高等优点,但在实际使用中存在发泡质量差、表面质量差、机械强度低等质量问题,限制了微发泡材料在工业领域的进一步推广应用。

因此,相关研究者和从业者针对发泡质量、机械强度和表面质量三个关键指标,在基体材料体系、发泡剂体系、增强体系、成型工艺等方面做了大量的研究工作。

从发泡质量、机械强度和表面质量三个方面介绍了化学微发泡聚丙烯的研究进展。

最后,对化学微发泡聚丙烯的未来研究方向进行了展望。

关键词:化学微发泡;聚丙烯;发泡质量;表面质量;机械强度1发泡质量发泡质量反映在泡孔直径、泡孔密度和泡孔均匀性上。

发泡质量的提高主要从两个方面进行优化:发泡配方(交联剂、发泡剂、成核剂、树脂等。

)和注塑工艺。

1.1交联剂曹喜伟通过交联剂和辅助交联剂的复配,制备了复合交联剂CuB-1,提高了回收聚丙烯材料的熔体强度,解决了PP熔体强度低、气壁承受不住气体压力破裂导致气体逸出、发泡质量差的问题。

同时发现发泡剂用量、挤出温度和口模平直度的长短都会影响发泡质量。

1.2发泡剂和成核剂在一定浓度范围内,随着发泡改性剂含量的增加,参与接枝反应的改性剂浓度增加,PP的接枝度增加,PP的熔体强度增加,泡孔数量增加,发泡片材的密度降低。

随着成核剂超细碳酸钙或滑石粉含量的增加,泡孔密度逐渐增大,而泡沫密度逐渐减小,但泡孔破碎率会随着成核剂的增加和成核剂效率的提高而增大。

1.3和树脂EPDM的引入提高了体系的粘弹性效应和拉伸强度,即PP的熔体强度提高,较高强度的熔体可以有效包裹气体防止气体逸出,从而抑制泡孔变形,提高发泡质量。

其次,EPDM的加入降低了PP材料的结晶度,提高了起始结晶温度,避免了PP熔体的过早结晶,改善了气体在溶液中的扩散,从而提高了发泡质量。

最后,EPDM的加入可以拓宽PP复合材料的发泡温度范围。

1.4添加剂AF纤维的加入使泡芯在不同位置的应力不同,改变了泡芯的位置,从而阻止和抑制了泡孔的生长,诱发了泡孔的变形。

PP_PMMA_PP_g_MAH共混物的结晶和相形态研究

容剂用量变化的情况下, 连续相 PP 的结 晶和分 散相 PMMA 的相形态的变化规律.

1 实验部分

1 1 主要原料 聚丙烯 ( PP ) , 粉料 PP 225 MFR = 10 32 g / 10 m in ( 230 2 16 kg) , 山东寿光天健华工有限 公司; 聚甲基丙烯酸甲酯 LG PMMA IF850, M w = 8 0 10 , M w /M n = 2 1, M FR = 12 3 g / 10m in ( 230 2 16 kg ), Hw ach i Dong, Yosu-city , Chunranam Do. Korea ; 马来酸酐 ( MAH ) , 分析纯, 天津 市巴斯 夫化 工有限 公司; 过氧 化二异 丙苯 ( DCP ) , 分析纯, SCRC 国际集团化学试剂有限公 司 ; 二甲苯, 分析纯 , 天津市广成化学试剂有限公 司 ; 丙酮, 分析纯, 莱阳经济技术开发区即席化工 厂 ; 乙醇, 分析纯 , 烟台三和化学试剂有限公司 ; 浓 盐酸, 分析纯 , 烟台三和化学试剂有限公司 ; 氢氧 化钾 ( KOH ) , 分析纯, 烟台三和 化学试剂有限公 司 ; 草酸, 分析纯 , 天津市广成化学试剂有限公司.

Table 1 b lend s Sam ple 1 2 3 4 5 6 PP ( g) 80 80 80 80 80 80 80 PMM A PP-gM AH ( g) 20 20 20 20 20 20 20 ( g) 2 2 2 2 2 5 8 PP-g-M AH ( wt % ) 0 1. 96 1. 96 1. 96 1. 96 4. 76 7. 41 M AH graf t yield ( w t % ) 0 0 . 40 1 . 22 1 . 74 2 . 41 2 . 41 2 . 41 Th e for m u la of PP / PMMA and PP /PMM A / PP-g-MAH

共聚聚丙烯模压阻燃微孔发泡材料及其性能研究

共聚聚丙烯模压阻燃微孔发泡材料及其性能研究

随着科学技术的不断进步和人们生活水平的提高,对于材料的性能要求也越来越高。

阻燃材料作为一种重要的功能材料,在电子、建筑、汽车等领域得到了广泛的应用。

然而,传统的阻燃材料存在着制备工艺复杂、成本高、性能不稳定等问题。

因此,研究开发一种性能优良、制备简便的新型阻燃材料具有重要意义。

本文针对上述问题,研究了一种新型的共聚聚丙烯模压阻燃微孔发泡材料及其性能。

首先,通过共聚聚丙烯与阻燃剂进行共混,制备了阻燃共聚聚丙烯。

接着,利用模压工艺将阻燃共聚聚丙烯制备成微孔发泡材料。

最后,对该材料的阻燃性能、力学性能以及热性能进行了系统的研究。

实验结果表明,所制备的共聚聚丙烯模压阻燃微孔发泡材料具有良好的阻燃性能。

经过阻燃处理后,材料的燃烧速率明显降低,燃烧时间明显延长,阻燃等级达到了V-0级。

此外,该材料的力学性能也得到了显著提高。

通过调整发泡条件,可以获得不同密度和孔隙率的材料,满足不同领域的需求。

此外,研究还发现,该材料具有优异的热稳定性和抗氧化性能,能够在高温环境中保持较好的性能。

综上所述,本研究成功制备了共聚聚丙烯模压阻燃微孔发泡材料,并对其性能进行了系统研究。

该材料具有良好的阻燃性能、

力学性能和热性能,具有广阔的应用前景。

未来的研究可以进一步优化材料的制备工艺,提高材料的性能,拓展其在更多领域的应用。

高熔体强度聚丙烯/低密度聚乙烯共混体系的挤出发泡行为研究

笔 者 采用 HMS P与 P .D进 行 共 混 , 点 研 P EL 重 究共 混体 系 的动态 剪切 流变 行为 和发 泡行 为之 间 的

关系 , 索添 加 P .D后 对 H P / EL 探 EL MS P P .D共 混 体 系 的可发性 和发 泡 材料 泡体 结构 的影 响 。

司;

难¨ H, 主要 是 因为通 用 的等规 P (P ) J P iP 分子 构 造 为线 形 , 其熔 体强 度 较 低 , 脂 可 发 性较 差 , 少应 树 缺 变 硬化 现象 。JG. ut曾经 估 算 过 适 宜 于其 发 泡 . Bt

成 型 的 温 度 区 间 只 有 4 。为 了 改 善 P ℃ P可 发

Ⅳ 0= (

A

同共 体系之间的剪切黏度相差不大。剪切黏度反 昆 映共混体系熔体强度与 M R相关 , F 这是因为分子链 本 身 结构 特点 造成 了共 混体 系熔 体强度 变 化 。

) ×

1 一 yf

扫描 电子 显 微 镜 ( E : E C N V G 型 , S M) T S A E A I I 捷克 T SA E C N公 司 ;

性 , 见方 法主 要 有 ¨ 常

: 1 提 高相 对 分 子 质量 ; ()

() 2 拓宽相对分子质量分布 ;3 改变分 子构造 , () 进 行 长链 支化 ;4 填充 改 I ( ) () 生; 5 共混 改性 , 中共 混 其

科技 部科 研 院所 技术 开 发研 究 专项 资 金项 目

( 0 8 G 10 5 20E 111)

H P :6 4 巴塞 尔 化工公 司 ; MS P 1 8 , P —D:D15 燕 山石化 有 限公 司 ; EL L 0 ,

用于发泡成型的聚丙烯改性研究

泡孔 , 因此 P P发泡材料 的生产技术难度很 大。本文 针对 P P的分子结构特点, 通过 P P与其他 聚合物共混 的方法拓宽其熔程 , 以改善其发泡成型性 。

型过程 中使用的氟氯碳化物会破坏大气臭氧层 , 其制

品废弃物由于体积大、 不腐 烂 、 回收 , 难 对周 围环境造 成“ 白色污染” 联合 国环保组织 已决定到 2 0 , 0 5年全

i h b a e d r f cs f r si g e i ns n t e f r lt n x r so o dt n n d n i w t rb n e .E e t o a iu n r d e t i h o mu ain a d e tu in c n i o s o e st v o o i y,a p a a c n r p p er n ea dp o — et s o r e f ̄a d p l p o ye e we e a ay e .T e r s hss o e h tP / D E h s h【 — t ff a n ,h u f c f i me oy r p l n r n l s d h e u h w d t a P L P a i h r i o o mi g t e s ra e o g ao fa e h e a mo t n a o d o e alp o et s o m d s e tw s s o h a d h sg o v r l r p r e . i

北京燕 山石化 ; 北京 燕山石化 ; 北京 燕山石化 ; BS A F公司 ;

北京 化工二厂 。

低密度聚 乙烯 ( D E LP )

聚异 丁烯 ( I PB) 乙烯一 乙酸乙烯共 聚物 ( V E A)

不同发泡剂对微发泡PP复合材料发泡及表面质量的影响

不同发泡剂对微发泡PP复合材料发泡及表面质量的影响龚维;何力;班大明;付海;尹晓刚【摘要】以化学发泡为主线,通过注塑成型技术制备不同发泡剂的微发泡聚丙烯(Polypropylene,PP)复合材料,研究了PP材料中添加AC母粒(Azodicarbonamide,AC)、AC粉和微球母粒3种不同发泡剂对微发泡PP材料发泡质量和表面质量的影响.结果表明:不同特性的发泡剂添加到PP材料中进行发泡后,对发泡质量有较明显的影响;PP材料中添加AC母粒发泡质量最好,泡孔平均直径较小,为35.8 μm,泡孔个数较多,泡孔尺寸分布均匀.表面质量也存在明显的影响,PP材料中添加微球母粒(NaHCO3母粒)后,表面无明显的气痕和凹坑,表面光泽度最大,表面质量较理想.综合发泡质量和表面质量的影响因素,微球母粒适合于微发泡聚丙烯制品的发泡.【期刊名称】《贵州师范大学学报(自然科学版)》【年(卷),期】2019(037)001【总页数】5页(P15-19)【关键词】发泡剂;聚丙烯;发泡质量;表面质量【作者】龚维;何力;班大明;付海;尹晓刚【作者单位】贵州师范大学材料与建筑工程学院,贵州贵阳550025;贵州省功能高分子材料科技创新人才团队,贵州贵阳550025;国家复合改性聚合物材料工程技术研究中心,贵州贵阳550014;国家复合改性聚合物材料工程技术研究中心,贵州贵阳550014;贵州师范大学材料与建筑工程学院,贵州贵阳550025;贵州省功能高分子材料科技创新人才团队,贵州贵阳550025;贵州师范大学材料与建筑工程学院,贵州贵阳550025;贵州省功能高分子材料科技创新人才团队,贵州贵阳550025;贵州师范大学材料与建筑工程学院,贵州贵阳550025;贵州省功能高分子材料科技创新人才团队,贵州贵阳550025【正文语种】中文【中图分类】TQ325.10 引言随着微发泡聚合物材料及制品的不断发展,在满足发泡制品基本力学性能需求的同时,行业领域对其外观提出了更高的要求。

HDPE共混PP微孔发泡技术研究进展

HDPE共混PP微孔发泡技术研究进展HDPE共混PP微孔发泡技术研究进展2011/9/8点击:49 收藏:0 评论:0 作者:文章关键词:内容摘要:聚丙烯(PP)为通用塑料,其综合力学性能好,易加工,热变形温度高,具有良好的化学稳定性,并且成本较低,因而在汽车、家电、化工及包装等领域得到广泛应用。

因为发泡PP比发泡聚苯乙烯(PS)有更优异的性能,在...聚丙烯(PP)为通用塑料,其综合力学性能好,易加工,热变形温度高,具有良好的化学稳定性,并且成本较低,因而在汽车、家电、化工及包装等领域得到广泛应用。

因为发泡PP比发泡聚苯乙烯(PS)有更优异的性能,在包装领域有取代发泡PS的趋势。

但因PP 自身的特点导致发泡存在着技术难点:PP为结晶型聚合物,在熔点以下几乎不流动,熔点以上熔体强度急剧下降,难以包住发泡过程中产生的气体,故适用于PP发泡的温度范围十分狭窄。

此外,PP透气率高,发泡气体易逃逸,很难制得泡孔均匀细密、发泡倍数高、开孔率低的泡沫塑料。

针对PP 难发泡的特点,人们采用高熔体强度PP、交联PP等发泡技术[1]来制得PP微孔材料。

然而,采用交联或高熔体强度PP发泡的生产成本高,工艺要求严格,限制了PP微孔材料的工业化生产。

本文介绍一种用HDPE与PP共混的方法来改善PP 微孔结构的技术,该技术可提高PP 的可发泡性,为解决PP发泡难的问题提供了新的方法。

1HDPE共混PP的微孔发泡技术PP和HDPE同属于结晶型聚合物,均具有较好的综合力学性能,而且加工方便、成本低、易回收,因而在包装行业、管材制品中占有相当大的市场份额。

PP和HDPE有各自的缺点:如PP韧性差,特别是低温韧性极差、对缺口敏感、不耐磨、成型收缩率大等;而HDPE 耐压性好、具有良好的低温冲击性能,但刚性较差。

如果两者混合加工使用,则可互补不足之处。

对于PP/HDPE共混体系微孔发泡,研究者们[2-5]做了大量工作,主要包括以下三方面:PP/HDPE共混物的结晶度、加工条件及HDPE熔体流动速率对PP/HDPE共混体系发泡性能的影响。

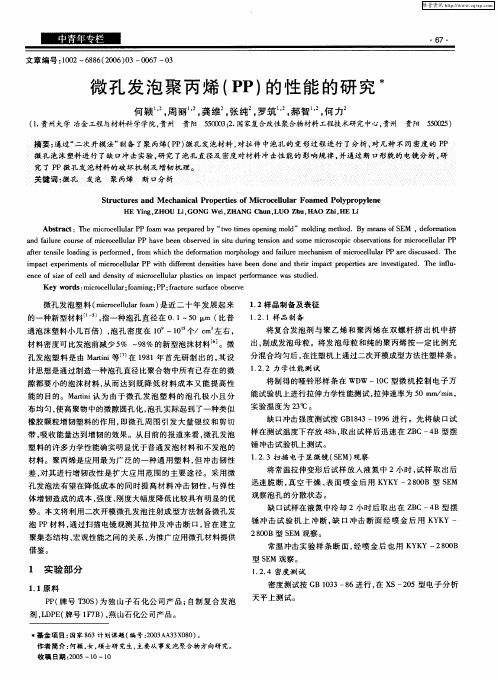

微孔发泡聚丙烯(PP)的性能的研究

将 制 得 的哑 铃 形 样 条 在 WD 一1C型 微 机 控 制 电 子 万 W 0

能试验机上进行拉伸力学性 能测试 , 拉伸速率为 5 m mn 0m / i,

微 孔 发 泡 塑 料 ( i oe u a ) 近 二 十年 发 展 起 来 mc cl l fm 是 r la o r 的 一 种 新 型 材 料 , 一 种 泡孔 直 径 在 0 1~ 0 m ( 指 . 5 比普

12样 品 制 备 及 表 征 .

1 2 1样 品 制 备 ..

微 孔泡沫塑料进 行 了缺 口冲击 实验 , 究 了泡孔直径及 密度 对材料 冲击 性能的 影响规 律 , 研 并通过断 口形貌的 电镜 分析 , 研

究了P P微 孔 发 泡 材料 的破 坏 机 制及 增韧 机 理 关 键 词 : 孔 发 泡 微 聚 丙烯 断 口分 析 - _ 0 j ■ - - 00 -

S r t r s a d M e h n c lPr p r i f M i r c l l r Fo me l p o y e e tuc u e n c a i a o e te o c o el a a d Po y r p l n s u

HE ng, Yi ZHOU , Li GONG e , W i ZHANG u LUO u, AO i HE Li Ch n, Zh H Zh ,

通 泡 沫 塑 料 小 几 百 倍 ), 孔 密 度 在 1’~1 个 /c 右 , 泡 0 0 m左

将 复 合 发 泡 剂 与 聚 乙 烯 和 聚 丙 烯 在 双 螺 杆 挤 出 机 中挤

材料密 度可 比发泡前减少 5 ~ 8 % 9 %的新型泡沫材料 。微 孔发泡 塑料是 由 Ma i 等 在 1 8 首先研 制出 的, rn ti 9 1年 其设 计思想是通过制造一种泡孔直径 比聚合 物中所有已存 在的微 隙都要 小的泡沫材料 , 而达到 既降低材 料成本 又能提高性 从

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

电子产品的包装行业,在工业应用中聚丙烯泡沫塑料 被当作Ps和PE泡沫材料的取代品,如果将PP进行 微孔发泡成型,将进一步扩大它的用途。然而PP是 结晶性聚合物,熔体强度低,发泡性能差“。为了克 服这个缺点,制得PP微孔发泡材料.必须改善PP基

,l技稿U期:2006一12一04 作者筒介:张平(j980一).女。华南理工大学博士,主要从事商分子材科成型及机械设计等领域的科研丁作。

Ed啪tion, Key Labur{【tory of Polymer Pr。ces函”g E”gjneer;“g,MIn{9try of

s㈨l}I china univ㈣ity ofT∽hn01。gy,Guanzh棚,Gu童n列∞g 5i0640,ehjna) Abstract:Pojyp“。pyle¨e(PP)had poor foamab丑ity because of儿s low mell strength Two djfkreni PP

Key words:p01ypropylene(PP);nlicroPellular foam;blendi“g

1 前言 聚丙烯密度低,力学性能优异,并有突出的耐应力

开裂性和刚性,具有良好的耐热性和化学稳定性㈠。 PP泡沫材料由于自身的化学结构特点,可降解性能 好.有利于环保…“,其产品广泛用于食晶、化妆品及

转子转速65r/…,气体压力12MP8;(a)~(d)的发泡韫度为【50t;(e)、(f)的发泡温度为145cc;(g)、(h)的发泡温度为140屯一

发泡样品sEM照片,由图可以看出,两种PP共混可以 改善PP的泡孔结构。与两种相似熔点和黏度的PPl/ PP2共混体系相比,在高熔点、高黏度PPl中混入低熔 点、低黏度PP3可以制得泡孔结构更好的微孔材料。 对于PPl/PP2来说,两种PP的共混比例对泡孔结构 的影响很小,随着PP2含量增加,泡孔尺寸和泡孔密 度几乎没有变化,如图4所示。降低发泡温度,PPl/ PP2共混体系处于两种共混材料的结晶温度以下,黏 度大,在各种共混比例F都难发泡,所以不能通过降低 发泡பைடு நூலகம்度来减小泡孔尺寸,增加泡孔密度。与PPl/ PP2共混体系不同,PPl/PP3共混体系的泡孔结构受 共混比侧的影响很大。在150℃的发泡温度下,随着 PP3含量的增加,泡7L直径增大,泡孔密度有逐渐减小 的趋势,如图5(a)~(d)所示。当PP3含量比较大 时,适当降低发泡温度,泡孔又开始变小,泡孔密度增 大,如图5(e)~(h)所示。

4

万方数据

(c)PPl:PP2=40:60

图4 PPl/PP2共混体系的发泡样品SEM照片 转子转速65r/m抽,气体压力12 Ml?a,发泡温度152℃。

币同聚丙烯材料其灌的散孔发泡成型研究

塑料

2007年36卷第5期

(g)pPl:PP3=40:60

(h)PPl:PP3=20:80

图5 PPl/PP3共混体系的发泡样品sEM照片

会降低,降低幅度与超临界c0,的压力有关”””。 由于PP材料只有在结晶温度附近才具有合适的熔体 黏度和强度,适合发泡成型,所以随着结晶温度的降 低,发泡温度也应随之降低。实验设定的发泡压力为 12MPa,在这样的压力下,结晶温度可降低15~20℃, 所以聚丙烯材料可以在上述发泡温度下发泡成型。

图4、5是PPl/PP2和PPl/PP3两种共混体系的

自20世纪80年代初微孔成型技术被发明以 后”。,在过去的20年间得到了迅速发展。但是由于结 晶性聚合物如PP等的熔体强度低,发泡性能差,所以 前人对微孔发泡的研究主要集中于无定形聚合物如 PS等.对PP的研究相对较少。20世纪90年代中期 到21世纪初,Palk等人”““和Rachta“ap8pun等 人”。”1使用间歇成型工艺研究了HDPE/PP共混体系 的微孔发泡过程。他们指出,两种结晶性聚合物共混 改变了它们的晶体形状,降低了两者的结晶度。结晶 度的减少使c0:溶解度增大,从而得到更细、更均匀 的微孔泡沫材料。

关键词:聚丙烯(PP);微孔发泡;共混 中图分类号:TQ325 14,TQ328 06文献标识码:A文章编号:1001—9456(2007)05—0001—07

Microcelllllar Foam Processing of Different PP Blending

ZHANG Pi“g,ZHOU Nan·qiao,HUANG Mu—zha“g,WANG Mi“g—yi (N8tI oJ】dl E“gineeri“g Research Center甜Novel Equipment for Polymer Pmcessi“g,

万方数据

塑料

2007年36卷第5期

小同檗山烯制料共混的微孔发泡成犁研究

体的黏弹性,对聚丙烯进行共混改眭是目前普遍采用 的一种方法。

早在20世纪60年代术,德国人Eberle等“就进 行_r不同PP共混发泡成型的研究,所选择的PP材料 为高分子量的等规PP和庚烷可溶解的低分子量丙烯 聚合物。由于所选择的化学发泡剂与低分子量而烯聚 合物有较好的亲合性,低分子量聚台物与高分子量PP 充分相容,从而使化学发泡剂均匀分散于整个共混体 系中,制得泡孔结构较好的泡沫塑料制品。后来,日本 sumitom化学公司““利用结晶性PP、非晶PP和低密 度PE共馄发泡,制得了片材柔软、冲击强度高且具有 类似于皮革结构纹理的泡沫塑料,发泡倍率在l l一 2 0之间。20世纪90年代,美国的A”10co公司"’利 用低黏度和高黏度的等规PP共混进行挤出发泡成 型,制得了密度低于O.29/cm3、泡孔结构较好的发泡 制品。研究表明,当缺少高黏度PP时,挤出过程中小 能建立高的压力,泡孔结构不规则。而且在共混体系 加入少量无规聚丙烯,可以作为助剂,增加发泡剂的溶 解度,改善泡孔的规整性。

、r)125℃

(d)130℃

图3 PP3在不同发泡温度下的发泡样品sEM照片

转子转速65r/…,c02饱和压力12MPa。

从上面3种PP材料的发泡条件可以看出,发泡温 度均低于其熔点。一般来说,当聚合物熔体温度低于 熔点以后,熔体开始结晶,黏度增加。温度越低,晶体 越多,黏度越大,气泡核在较高的黏度下膨胀阻力大, 难发泡。然而实验中聚丙烯材料町以在温度低于熔点 lO~20℃的范围内仍能发泡,泡孔较大,这是因为实验 采用的是超f临界cO,作为物理发泡剂。当聚合物熔 体处于c0:的压力环境下时,在冷却的过程中结晶温度

::2耋皇竺竺.兰苎兰旦兰::兰翌些竺竺翟

塑料 :::::::兰兰:2

不同聚丙烯材料共混的微孔发泡成型研究’

张平,周南桥,黄目张,王明义

c华南理工大学羹聚妻合:物i成 :型 耋加 :工 :工 耋曩程;教未育萎部茎重!点主实;验.室广东,广州s-。s。。,

摘要:聚丙烯(PP)熔体强度低,发泡性能差。将两种PP材料共混来改善PP的发泡性能,研究PP 材料性质对共混体系微孔结构的影响。研究表明:在各种发泡温度下使用纯PP材料很难制得泡孔结 构好的微孔材料,而两种PP材料共混以后再进行微孔发泡,泡孔结构得到了改善。与两种相似熔点和 黏度的PP共混材料相比,在高黏度的PP中混入少量的低熔点、低黏度PP时,可以制得泡孔结构更好 的微孔材料。研究了共混比例对泡孔形态的影响,井从熔体黏弹性和结晶性能两方面分析了泡孔结构 变化的机理。

不州聚丙烯材料共混的微扎发袍成型研究

塑料

2007年36卷第5期

和3(a)所示。这是因为发泡温度低,发泡体系结晶度 高,内部含有大量晶体,黏度大。由于气体只能溶于晶 区以外的无定形区,大量晶体的存在使气体的溶解度 小”“…,且影响气体在聚合物中的分散均匀性;另一 力面,由于黏度比较高,气泡长大的阻力比较大,长大 同难,因此就形成了图l(a)、2(a)和3(a)所示的泡孔

(d)16j℃

PPl在不同发泡温度下的发泡样品sEM照片 转子转速65r/mln,c02饱和爪力12MPa。

(c)160℃

(d)165℃

凰2 PP2在不同发泡温度下的发泡样品sEM照片

转子转速65一min,c02饱和压力12MP&。

3

万方数据

塑料

2007年拍卷第5期

不同聚丙烯材料共混的徽扎拉泡成霭!研究

2实验

2.1 实验材料 聚丙烯PPl:牌号EPs30R,中国石油独山子石化

公司; 聚丙烯PP2:牌号T30s,武汉凤凰股份有限公司;

一2一

万方数据

聚丙烯PP3:牌号8630,法国AuTOFI—A公司; 工业级液体二氧化碳(cO:):纯度大于99 5%,广 州市金珠化学有限公司。 聚丙烯材料的忡能参数如丧l所示。

n№m(’eIIukr foam with f.【le celIular structure Th efkct 0f the blend ratio on the ce儿morphoI。gy wa8