2---压铸件APQP文件之工装样件阶段

APQP的五个阶段解读

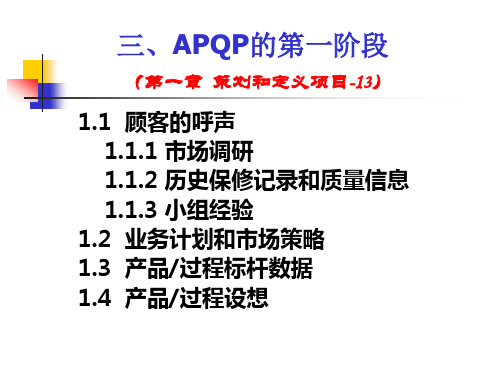

(第一章 策划和定义项目-13)

1.1 顾客的呼声 1.1.1 市场调研 1.1.2 历史保修记录和质量信息 1.1.3 小组经验 1.2 业务计划和市场策略 1.3 产品/过程标杆数据 1.4 产品/过程设想

1.5 1.6 1.7 1.8 1.9

产品可靠性研究 顾客输入 设计目标 可靠性与质量目标 初始材料清单

2.8 材料规格

除了图纸和性能规格,还应对材料规格进 行,关于物理特性,性能,环境,处理和 贮储要求的特殊特性评审。这些特性也应 当被包括在控制计划内。

2.9 图纸和规格的变更

当要求对图纸和规格进行变更时,小组必

须确保所变更能立即通知到所有受影响的

领域,并适当的书面记录。

2.10 新型设备,工具和设施要求

四、APQP的第二阶段

(设计输出-在第三章成为输入)

2.1 2.2 2.3 2.4 2.5 2.6 2.7 2.8 2.9

设计失效模式和影响分析(DFMEA) 可制造性与装配设计 设计验证 设计评审 样件制造──控制计划 工程图纸(包括数学数据) 工程规格 材料规格 图纸与材料规格变更

讲师:熊鹰

四、APQP的第二阶段

1.12 产品保证计划

产品保证计划是根据顾客的需要和期望,将设计目标转 化为设计要求。本手册不要求准备产品保证计划的特殊 方法。产品保证计划可以以任何格式开发,只要便于组 织理解即可,计划包括: 列出项目要求大纲 可靠性﹑耐久性的识别,以及目标和要求的分配/落实 评估新技术,复杂性,材料,应用,环境,包装,服务, 制造要求,以及任何可能对项目构成风险影响的因素 使用失效模式与影响分析(FMA) 开发初始工程要求

ISO_TS16949五大工具-精华版

工具三: SPC

• 有反馈的过程控制系统模型

过程的呼声

人

统计方法

设备

我们工作

材料 方法

的方式 /

产品或 服务

资源的融合

顾客

环境

输入

过程 / 系统

识别不断变化的

输出

需求和期望

顾客的呼声

SPC基本原理

1.产品质量的统计观点 A:产品质量有变异 B:变异具有统计规律性 2.对异常因素分类和控制 3.稳定状态是生产过程追求的目标 4.预防为主

4.产品 和过程确认

1.试生产

2.MSA 3.PPK研究

4.PPAP 5.生产确认试验 6.包装评价 7.生产控制计划 8.质量策划认定和 管理者支持

APQP各阶段(过程)输入输出

• 反馈、评定和纠正措施阶段:

1.试生产运行

2.MSA 3.PPK研究

4.PPAP 5.生产确认试验 6.包装评价 7.生产控制计划 8.质量策划认定和 管理者支持

A:

尺寸规格 B:

操作员/试验

零

1

2

3

4

5

6

操作员A

1

2

3

均值

极差

操作员B

1

2

3

均值

极差

操作员C

1

2

3

均值

极差

零件均值

X = (a+b+c)/ 评价人数量 =

评定员 C:

件

7

8

9

10

均值

X=

DIFF = Max - Min =

DIFF=

UCLR = R * D4 =

UCLR=

LCLR = R* D3 =

APQP五个阶段描述

APQP五个阶段描述1.什么是质量策划?2.什么是质量计划?3.质量策划和质量计划有什么不同?4.质量计划和控制计划又有什么不同?5.控制计划和WI有什么不同,WI上有规范,是不是就不需要控制计划了?第一阶段:计划和确定项目本阶段描述了怎样确定顾客的需要和期望,以计划和规定质量项目,所有的工作都应考虑到顾客,以提供比竞争者更好的产品和服务。

产品质量策划过程的早期阶段就是要确保对顾客的需求和期望有一个明确的了解。

第一阶段之输入顾客的呼声市场研究保修记录和质量信息小组经验业务计划/营销策略产品/过程基准数据产品/过程设想产品可靠性研究顾客输入第一阶段的输出(作为第二阶段的输入)设计目标可靠性和质量目标初始材料清单初始过程流程图产品和过程特殊特性的初始清单产品保证计划管理者支持顾客的呼声“顾客的呼声”包括来自内部/外部顾客们的抱怨、建议、资料和信息。

市场研究对顾客的采访顾客意见征询与调查市场测试和定位报告新产品质量和可靠性研究运行情况良好报告竞争产品质量的研究运行情况良好(TGR)报告保修记录和质量信息为了评定在产品的设计、制造、安装和使用当中再发生不合格的可能性,应制定一份以往顾客所关注问题/需要的清单,这些应作为其它设计要求的扩展来考虑并应包括对顾客需要的分析中。

运行情况不良(TGW)报告保修报告能力指数供方工厂内部质量报告问题解决报告顾客工厂进货和废品现场退货产品分析小组经验小组适当时可利用包括如下内容的任何信息来源:来自更高层体系或过去质量功能开发(QFD)项目的输入媒介的评论和分析,杂志和报刊报告等顾客的信件和建议运行情况良好(TGR)/运行情况不良(TGW)报告销售商意见车队负责人的意见现场服务报告利用指定的顾客代理所作的内部评价道路行驶体验管理者的意见和指示由内部顾客报告的问题和议题政府的要求和法规合同评审业务计划/营销策略顾客业务计划和营销策略将成为产品质量计划的设定框架。

业务计划可将限制性要求施加给小组(诸如进度、成本、投资、产品定位、研究与开发资源)而影响其执行方向。

apqp五个阶段描述

apqp五个阶段描述1.什么是质量策划?2.什么是质量打算?3.质量策划和质量打算有什么不同?4.质量打算和操纵打算又有什么不同?5.操纵打算和WI有什么不同,WI上有规范,是不是就不需要操纵打罢了?第一时期:打算和确定项目本时期描述了如何样确定顾客的需要和期望,以打算和规定质量项目,所有的工作都应考虑到顾客,以提供比竞争者更好的产品和服务。

产品质量策划过程的早期时期确实是要确保对顾客的需求和期望有一个明确的了解。

第一时期之输入顾客的呼声市场研究保修记录和质量信息小组体会业务打算/营销策略产品/过程基准数据产品/过程设想产品可靠性研究顾客输入第一时期的输出(作为第二时期的输入)设计目标可靠性和质量目标初始材料清单初始过程流程图产品和过程专门特性的初始清单产品保证打算治理者支持顾客的呼声“顾客的呼声”包括来自内部/外部顾客们的埋怨、建议、资料和信息。

市场研究对顾客的采访顾客意见征询与调查市场测试和定位报告新产品质量和可靠性研究运行情形良好报告竞争产品质量的研究运行情形良好(TGR)报告保修记录和质量信息为了评定在产品的设计、制造、安装和使用当中再发生不合格的可能性,应制定一份以往顾客所关注问题/需要的清单,这些应作为其它设计要求的扩展来考虑并应包括对顾客需要的分析中。

运行情形不良(TGW)报告保修报告能力指数供方工厂内部质量报告问题解决报告顾客工厂进货和废品现场退货产品分析小组体会小组适当时可利用包括如下内容的任何信息来源:来自更高层体系或过去质量功能开发(QFD)项目的输入媒介的评论和分析,杂志和报刊报告等顾客的信件和建议运行情形良好(TGR)/运行情形不良(TGW)报告销售商意见车队负责人的意见现场服务报告利用指定的顾客代理所作的内部评判道路行驶体验治理者的意见和指示由内部顾客报告的问题和议题政府的要求和法规合同评审业务打算/营销策略顾客业务打算和营销策略将成为产品质量打算的设定框架。

业务打算可将限制性要求施加给小组(诸如进度、成本、投资、产品定位、研究与开发资源)而阻碍其执行方向。

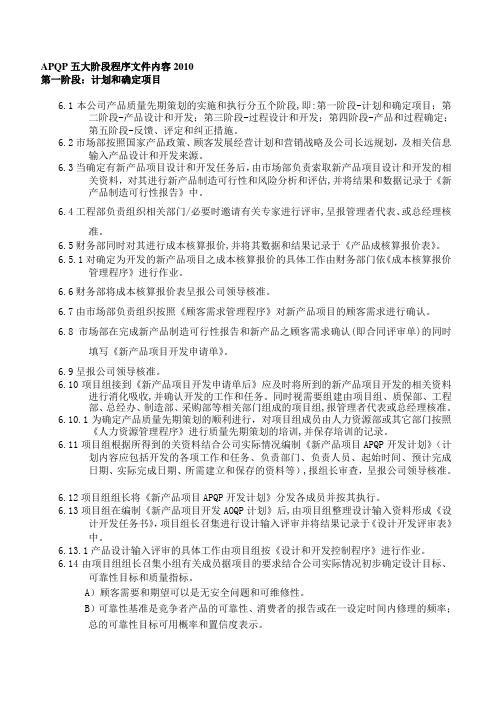

APQP五大阶段程序文件内容2010

APQP五大阶段程序文件内容2010第一阶段:计划和确定项目6.1本公司产品质量先期策划的实施和执行分五个阶段,即:第一阶段-计划和确定项目;第二阶段-产品设计和开发;第三阶段-过程设计和开发;第四阶段-产品和过程确定;第五阶段-反馈、评定和纠正措施。

6.2市场部按照国家产品政策、顾客发展经营计划和营销战略及公司长远规划,及相关信息输入产品设计和开发来源。

6.3当确定有新产品项目设计和开发任务后,由市场部负责索取新产品项目设计和开发的相关资料,对其进行新产品制造可行性和风险分析和评估,并将结果和数据记录于《新产品制造可行性报告》中。

6.4工程部负责组织相关部门/必要时邀请有关专家进行评审,呈报管理者代表、或总经理核准。

6.5财务部同时对其进行成本核算报价,并将其数据和结果记录于《产品成核算报价表》。

6.5.1对确定为开发的新产品项目之成本核算报价的具体工作由财务部门依《成本核算报价管理程序》进行作业。

6.6财务部将成本核算报价表呈报公司领导核准。

6.7由市场部负责组织按照《顾客需求管理程序》对新产品项目的顾客需求进行确认。

6.8市场部在完成新产品制造可行性报告和新产品之顾客需求确认(即合同评审单)的同时填写《新产品项目开发申请单》。

6.9呈报公司领导核准。

6.10项目组接到《新产品项目开发申请单后》应及时将所到的新产品项目开发的相关资料进行消化吸收,并确认开发的工作和任务。

同时视需要组建由项目组、质保部、工程部、总经办、制造部、采购部等相关部门组成的项目组,报管理者代表或总经理核准。

6.10.1为确定产品质量先期策划的顺利进行,对项目组成员由人力资源部或其它部门按照《人力资源管理程序》进行质量先期策划的培训,并保存培训的记录。

6.11项目组根据所得到的关资料结合公司实际情况编制《新产品项目APQP开发计划》(计划内容应包括开发的各项工作和任务、负责部门、负责人员、起始时间、预计完成日期、实际完成日期、所需建立和保存的资料等),报组长审查,呈报公司领导核准。

APQP(标准)

项目追踪表

资源决定

问题日志

管理者支持

顾客输入要求 项目进度 设计目标 可靠和质量目标 可承受的成本目标 计划产量 关键联系人

产品质量进度计划

产品设计和开发

DFMEA

初始CC/SC清单

设计评审

设计验证计划

设计验证

分供方APQP状态

设备、工 装和量具

样件制作控制 计划

制造系统 分析计划

MSA计划

1-22

产品设计和开发

Feedback Assessment & Corrective Action 反馈、评估和纠正措施

Product & Process Validation 产品与过程确认

Process Design & Devel opment 过程设计和开发

Product Design & Development 产品设计和开发

要素

1. 设施、工具和量具 过程流程图 车间平面布置图 特性矩阵图 5. 过程 FMEA 6. 测量系统分析计划 7. 试生产控制计划 8. 过程指导书 9. 包装规范 10. 初始过程能力研究计划

APQP 风险评审 和起动

APQP 系统流程

APQP过程流程

精致工艺

资源决定

顾客输入要求

小组可行性承诺

图纸/规范

车辆/系统/子系统/部件的设计

设计失效模式后果分析(DFMEA)

图纸/规范 (文件/电子档)

设计验证计划 (DVP)

样件制造 控制计划

样件制造

设计/制造评审 (在所有APQP要素后

1-3-C

1-25

DFMEA 期望

完成关注设计中进行的更改及其对整个系统的影响的 DFMEA 建立 DFMEA 或类似的分析输出的潜在特殊特性 清单 解决在要素 2,顾客输入要求中发现的质量问题和学到的经验 确保将 DFMEA 信息,包括特殊特性清单传递给 PFMEA 小组

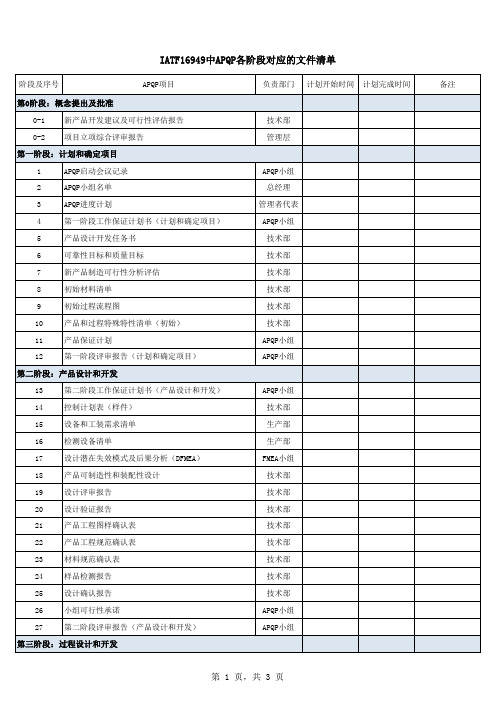

IATF16949中APQP各阶段对应的文件清单

第 1 页,共 3 页

备注

IATF16949中APQP各阶段对应的文件清单

阶段及序号

APQP项目

28

第三阶段工作保证计划书(过程设计和开发)

29

正式过程流程图

APQP小组 运营部 品质部 品质部 技术部 技术部 品质部 品质部 品质部 APQP小组 技术部 APQP小组 APQP小组

第 2 页,共 3 页

备注

IATF16949中APQP各阶段对应的文件清单

阶段及序号

APQP项目

59

第五阶段工作保证计划书(反馈、评定和纠正措施)

60

制造过程质量记录

61

Cpk分析报告

30

过程流程图检查表

31

产品和过程特殊特性清单(正式)

32

特殊特性矩阵图

33

车间平面布置图

34

过程潜在失效模式及后果分析(PFMEA)

35

包装标准与规范

36

产品过程质量检查表37源自BOM表(正式)38

控制计划表(试生产)

39

SOP作业指导书

40

SIP检验指导书

41

包装作业指导书

42

测量系统(MSA)分析计划

55

零件提交保证书

56

控制计划表(生产)

57

产品质量策划总结和认定报告

58

第四阶段评审报告(产品和过程确认)

第五阶段:反馈、评定和纠正措施

负责部门 计划开始时间 计划完成时间 APQP小组 技术部 APQP小组 技术部 技术部 生产部 FMEA小组 技术部 APQP小组 技术部 技术部 技术部 品质部 技术部 品质部 品质部 技术部 APQP小组

APQP各个阶段

APQP各个阶段第一篇:APQP各个阶段1.APQP有哪几个阶段?共分为五个阶段:第一阶段:计划和确定项目(立项)第二阶段:产品的设计和开发(样件试制)第三阶段:过程的设计和开发(试生产策划)第四阶段:产品和过程的确认(试生产)第五阶段:反馈评定和纠正措施(量产及持续改进)没有产品设计责任时:第一阶段:计划和确定项目第二阶段:样品试制第三阶段:试生产准备第四阶段:小批量试生产第五阶段:批量生产2.APQP与几大工具的关系以及导入时间.3.APQP与工具4.QPN 阶段顺序图5.QPN相关概念序号缩写英文原文解释OTSOFF TOOL SAMPLE用批量生产的工模器具制造出的样件 2PVSProduktions – Versuchs-Serie批量试生产 3TMATrial Manufacturing Agreement试制协议QSVQualitaes-Sicherungs-Vereinbarung质量保证协议 5BMGBau-Muster-Genehmigung产品工程样件性能检验认可 6 B-Freigabe采购认可D-Freigabe试制/0批量的认可 8P-Freigabe计划认可 9TL技术资料汇编LHLastenHeft要求汇总书记 11Pflichtenheft责任汇总书记MEMarkt-Einfuehrung市场导入MISManagement Informations-System管理信息系统 14Nullserie零批量QPNQualifizierungs-Programm Neuteile新零件质量提高计划 16SOPStart-Of-Production批量生产启动Standard Operating Procedure标准操作程序 17QSR质量体系要求APQPAdavanced part quality plan高级产品质量计划 19PPAPproduct part approval procedure生产件批准程序 20QSA质量体系评审MSAmeasurement system analysis测量系统分析 22FMEA失效模式及结果分析 23SPC统计过程控制第二篇:APQP各阶段清单APQP各阶段清单第一阶段:计划和确定项目序号表单责任部门市场调查分析表业务计划/营销策略产品/过程基准数据顾客要求可行性报告、风险评估报价单合同评审新产品开发申请表多方论证小组成员和职责表新产品开发进度计划表设计任务书产品质量保证计划设计目标确定产品可靠性和质量目标初始材料清单(产品明细表)初始过程流程图设备、工装、量具、试验装置初始清单产品和过程特殊特性初始清单产品保证计划阶段总结第二阶段:产品设计和开发序号表单责任部门DFMEA设计FMEA检查表产品可制造性和装配设计设计验证设计评审样件控制计划样件控制计划检查表工程图样工程规范材料规范图样和规范的更改新设备、工装和设施要求新设备、工装和设施采购产品和过程特殊特性清单量具和试验设备要求量具和试验设备采购生产率过程能力、成本指标新设备、工装和试验设备检查表小组可行性承诺和管理者支持第三阶段:过程设计和开发序号表单责任部门包装标准产品/过程质量体系检查表过程流程图过程流程图检查表车间平面布置图车间平面布置检查表特性矩阵图过程FMEA过程FMEA检查表试生产控制计划控制计划检查表作业指导书接收准则可追溯性预期设计质量、可靠性、可测量性数据测量系统分析计划(MSA)初始过程能力研究计划样件制造与测试包装规范阶段总结和管理者支持第四阶段:产品和过程确认序号表单责任部门试生产测量系统分析评价初始过程能力研究生产件批准生产确认试验试验报告包装评价生产控制计划生产控制计划检查表过程审核质量策划认定和管理者支持第五阶段:反馈、评定和纠正措施序号表单责任部门生产计划减少变差(X-R控制图)质量成本分析报告顾客满意度调查表顾客信息反馈更改或更新P、DFMEA和控制计划编制产品审核计划和性能检测计划项目经验教训总结第三篇:APQP的五个阶段APQP的五个阶段第一阶段:计划和确定项目第二阶段:产品设计和开发第三阶段:样件试制及过程设计开发第四阶段:产品和过程确认第五阶段:反馈评定和纠正措施(量产)没有产品设计责任时:第一阶段:计划和确定项目第二阶段:样品试制第三阶段:试生产准备第四阶段:小批量试生产第五阶段:批量生产APQP是五大手册之一,共分为五个阶段:第一阶段:计划和确定项目(立项)第二阶段:产品的设计和开发(样件试制)第三阶段:过程的设计和开发(试生产策划)第四阶段:产品和过程的确认(试生产)第五阶段:反馈评定和纠正措施(量产及持续改进)五大工具中APQP为产品质量先期策划,在策划的不同阶段,先后会用到其他几种参考手册介绍的方法.换句话说:“APQP是个筐,其他工具筐里装”.第四篇:APQP五大阶段APQP五大阶段,SQE需要做什么?问题背景:我司是发动机主机厂,在开发一款新发动机,我司实施APQP,某供方在为我司供活塞,也在实施活塞新项目APQP 问题:一、我司APQP五大阶段,各阶段主机厂SQE需要做什么?二、供方APQP五大阶段,各阶段主机厂SQE又需要做什么?该问题时国内某知名主机厂和外资某前三甲一级供方的面试题目,比较典型,请各位按照APQP五大阶段分阶段回答,感激不尽,共勉!附:APQP五阶段如下:第一阶段:计划和项目确定第二阶段:产品设计和开发第三阶段:过程设计和开发第四阶段:产品和过程确认第五阶段:反馈,评定和纠正措施回答在前面补充一下,很多朋友提到SQE除了PPAP,其他就是简单参与参与,但是我多年的经验告诉我,光是打酱油是不行滴,参与时SQE更要擦亮自己的双眼,紧盯团队是否能有质量的输出一些东西给供应商。

各大主机厂整车开发流程解析(附:采购和主机厂打交道不可不知的英文缩写(通用篇))

各大主机厂整车开发流程解析(附:采购和主机厂打交道不可不知的英文缩写(通用篇))汽车(整车、零部件)的开发是相当复杂的项目工程,众所周知,项目的三要素:时间、质量与成本,那么如何在大量的设计和验证过程中保证项目质量的同时,确保项目进度?每家公司都有自己的项目管理方式,今天梳理几家OEM的项目管理流程供大家参考。

所有汽车新项目的开发和管理,都会把质量放在第一,质量广义上代表一种能力,包含了一家品牌汽车厂的制造能力、管理能力、研发能力与业务能力,其实统统都可以叫质量能力,汽车行业内部称之为新项目流程管理和开发,这个流程和汽车最终成品下线的整体质量息息相关。

大众集团大众集团对于新项目的开发流程就如上图所示,整个项目节点划分非常细,其中最关键点分别是:PF项目确认、B认可、0S零批量以及SOP量产。

B认可后,所有零部件供应商必须要进行开模,相当于实物制造启动指令;0S交样也是大众非常关键的一点,这个时候大众质保部门会全力介入,比如产线试装、各路况路试、供应商首批样件检验和认可,供应商产能评审2TP等等。

沃尔沃沃尔沃的节点名称和描述较大众而言更为详细,造车理念也是贯彻了欧洲人的精细,有意思的是,沃尔沃在MP1批量投产后,会进行为期6个月的量产全检,用通用体系的术语叫GP12,GP12全检对新项目刚投产的质量不稳定现象能够有效防范和隔离。

日产日产的流程是分为从Phase1~Phase5,初看让人觉得日系的项目很简单,其实只是化繁为简,可以看看图二,每个阶段中有小的任务和里程碑,只有将所有任务验证完成并且合格,才能进入到下一个大阶段,其中一些关键字:1、VC lot代表试装样件,主机厂试验和实车试装;2、PT1预批量生产,需要完成量产流程和产品尺寸过程能力验证;3、PT2预批量生产,需要完成制造过程能力审核;日系这种地图指导式的项目开发流程,让人觉得非常可靠,一环扣一环的感觉。

通用通用汽车是贯彻先期质量策划的先驱,其流程和体系被业界广为效仿,甚至很多零部件供应商直接照搬通用的流程体系,这个流程对于文件、订单方式、造车区域有了明确的定义,让初学者和新手可以一目了然,正式物流订单分为小批量、中批量、大批量。

APQP各阶段输出资料一览表

、项目归档

■ P3-9 试生产需求计划

工艺工程师

APQP小组 APQP小组 APQP小组

P3-10 PPK/MSA计划/PV计划

P3-10A PPK计划

◎

■

P3-10B P3-10C

MSA计划 PV实验计划

P3-10D 年度型式实验计划

P3-10A PPK计划

工艺工程师

P3-10B MSA计划

工艺工程师

APQP小组

P2-10 模具清单编制

◎ ■ P2-10 模具清单

结构设计师

APQP小组

P2-11 快速样件制造 P2-12 快速样件评审 P2-13 产品状态锁定

P2-14 模具设计、制造、跟踪

◎

■

P2-11A 快速样件技术要求 P2-11B 检验规范试制版

◎ ■ P2-12 样件评审记录 ◎ ■ P2-13 客户数据确认资料

P2-5A 《3D数据评审报告》 结构主设计师 P2-5B 《硬件原理图设计》 硬件设计师 P2-5C 《硬件原理图评审报告》硬件设计师 P2-5D 《3D图》结构主设计师 P2-5E PCB板设计输入文件 结构主设计师

APQP小组

P2-6A 《零部件明细表结构》结构/硬件主设计师 P2-6B 2D图纸 《PCB板图》结构设计师 P2-6C 《PCB板设计》硬件设计师 P2-6D 《元器件对照表》硬件设计师 P2-6E 《PCB板设计评审表》硬件设计师

P3-6A 作业指导书

◎ ◎ P3-6B 检验规范

P3-6C 包装检验规范

P3-6A 作业指导书 工艺工程师

P3-6B 检验规范

质量部

P3-6C 包装检验规范 质量部

APQP小组

APQP的五个阶段

APQP的五个阶段标签:先期产品质量2015-02-28 20:56 星期六产品开发的5个阶段,汽车行业称为APQP(Advanced Product Quality Plan),中文翻译叫先期产品质量策划。

汽车行业里面的人大多听说过APQP,不过真正了解APQP的人并见得多。

APQP大体分为5个阶段(这里已经假设已经拿到客户的提名信或者签订了商务合同):项目计划和项目启动(Project Plan & Kick-off),设计放行(Design Release),设计验证(Design Validation),过程验证(Process Validation),量产准备(PPAP&SOP)。

有些公司把APQP分为8个阶段或9个阶段,大同小异,其基本思想都是遵循APQP五大阶段。

第一种: APQP第一阶段,项目计划和立项部分。

做任何事,计划做足准备充分都是减少风险增加成功率的最好方法。

做项目更是如此,所以第一阶段的重点在于项目计划做得是否足够细足够好。

项目在准备启动之前,项目最好准备项目的各项计划。

在这个阶段,一般来说,计划做得越早做得越细,对后续的项目管理就越有利。

项目计划主要包括项目时间计划,项目风险评估,项目费用计划,责任分工计划。

这几个计划做好了,基本抓住了项目的命脉。

其中项目风险评估尤为重要,通常来讲,项目风险评估是在初步的项目时间计划,费用计划和责任分工等完成的基础下才能相对准确完成。

还有,项目计划不是说越细越好,但计划中不应遗漏某些关键环节。

APQP第二阶段,设计放行。

这个阶段包括两大部分,设计方案确立阶段和设计细节确立阶段。

这里的设计方案阶段一般指设计的粗略构想,是设计大方向的确立阶段,一般是通过手板样品和简单的电器实验(Pre-DV)来验证方案的可行性,此阶段是动态的,如果手板样件有问题,还得继续修正方案直到满足要求为止。

这个阶段非常重要,设计大方向都错了,以后就一错再错,结果往往就是推到重做,这会花费额外人力物力。

APQP各阶段输入及输出流程图(含输出资料清单)

4.8

产品质量先期策划认定

产品质量策划总结和认定报告

管理者支持

管理者支持

五、反馈/评定和纠正措施

批量生产

生产计划表

5.1

减小变差

Xbar-R控制图

5.2

顾客满意

顾客满意度指标统计

顾客满意度调查表

5.3

交付和服务

产品交付绩效统计表/顾客服务反馈记录表

持续改进

材料规范确认

材料规范确认表

2.9

图样及规范的更改

图样及规范的更改

2.10

新设备、工装和设施要求

新设备、工装和设施清单

新设备、工装和试验设备检查表

新设备、工装、量具和试验设备开发计划表

2.11

识别产品和过程特殊特性

产品和过程特殊特性清单

2.12

量具和试验设备要求

新量具/试验设备清单

新设备、工装和试验设备检查表

APQP各阶段输入、输出及主要流程

APQP各阶段输出清单

关键路径

阶段/任务名称

输 出 记 录

一、计划与确定项目

识别顾客需求

顾客采购订单/市场调研报告/高阶管理层指示单

可行性分析

新产品制造可行性报告

成本核算/报价

成本核算/报价表

新产品开发申请/立项

新产品开发申请/立项报告

成立项目小组

多方论证小组成员及职责表

3.3

过程流程图

过程流程图

过程流程图检查表

3.4

车间平面布局图

车间平面布置图

车间平面布置检查表

3.5

特性矩阵图

特性矩阵图

3.6

PFMEA

过程失效模式及后果分析

压铸产品开发管理流程apqp

压铸产品开发管理流程apqpThe Advanced Product Quality Planning (APQP) process for die-casting product development is crucial for ensuring the quality and success of a product. 压铸产品的APQP过程对于确保产品的质量和成功至关重要。

It involves a set of procedures and requirements thatmust be followed from the initial concept and design stages all the way through to production. 它涉及一系列程序和要求,必须从最初的概念和设计阶段一直到生产阶段全程遵循。

Effective management of the APQP process is essential for ensuring that the final product meets the required standards and specifications. 有效管理APQP过程对于确保最终产品达到所需的标准和规格至关重要。

One of the critical aspects of APQP is the development of a comprehensive project plan. APQP的一个关键方面是制定全面的项目计划。

This involves identifying all the necessary tasks, assigning responsibilities, setting deadlines, and establishing checkpoints to monitor progress. 这涉及识别所有必要的任务,分配责任,设定截止日期,并建立检查点来监督进展。

APQP文件清单 - 带备注,5个阶段 详细!

目的:确保顾客的需要和期望有一个明确的了解。

输入 1、了解顾客的呼声。

输出 1、项目确定报告,包括输入 的六部分

2、业务计划和经营战略。 2、设计目标。

3、产品的标杆。

3、质量目标和可靠性指标。

4、产品和过程的设想。哪些 4、明确产品的初始特殊特性

外包、哪些内部控制?

清单。

5、了解产品的卖点。

目的:1、生产试运行;2、 对制造过程进行确认;3、制 定生产控制计划

目的:1、检测过程,听取顾 客反馈意见;2、改进过程; 3、与顾客合作,共同建立纠 正和解决问题的方法。

输出

输出

1、有效的试生产/生产试运

行(实战演习)

1、减少变差:

2、初始能力研究

2、提高顾客满意

3、测量系统分析

3、改进交付与服务

2、重新确定加工流程图。

3、可装配性和可制造性设计

3、确定车间的平面布置图。

4、样件控制计划。

4、PFMEA

5、供应商的选择和供样。

5、试生产控制计划。

6、新增设备工装。

6、编制作业指导书。

7、确定初始能力的研究计划

7、 新增检具。

。

8、样件制造计划,组织样件的生产

。

8、测量系统分析计划。

9、 设计的评审。(评审装配流程,树状图)

6、关注顾客的输入。

6、初始的材料清单。

7、产品保证计划

8、管理者支持。

【综述】 1、APQP一共有如下步骤开展: 4(第五阶段)+8(第四阶段)+9(第三阶段)+12(第二阶段)+8(第一阶段)+4(事发前准备) 2、不含设计,第二阶段可以删减设计目标、删减DFMEA、删减设计评审、可以删减样件控制计划(可有

铸造APQP流程图

在执行检测设备的测量系统分析时,首 先针对这种产品所需要的设备作一计划。

例如:排气管4.2L

39 PPT文档演模板

铸造APQP流程图

15. 『测量系统分析计划』

40 PPT文档演模板

铸造APQP流程图

15. 『测量系统分析接受准则』

• %GR&R<10% 是可以接受的 • 30%>%GR&R<10%是可以接受的 • %GR&R>30% 是不可以接受的

5.『设计/制造评审』

• 对于供应商来讲,设计评审是供应商主导的 定期会议,其中包括涉及到此项目的所有部 门。

• 制造评审也是供应商主导的的定期会议,于 监控制造过程中的状态。 『排气管4.2L APQP会议』

• 两种类型的评审都是数据验证的活动,而不 是状态报告的练习。这种评审是一种预防问 题和避免误解的有效方法。

20.『生产控制计划』

• 生产控制计划是建立在试生产控制计划 的基础上的,是大量生产时对产品和过 程控制的系统化描述。

• 控制计划是一种动态文件反映了当前的 控制方法和测量系统。

47 PPT文档演模板

铸造APQP流程图

21.『初始过程能力研究』

• 初始过程能力研究是指在产品规范内能 力的评估。过程能力即工序能力,是指 过程输出的产品质量满足技术指标的那 能力,它是衡量过程输入一致性的标准, 它取决于质量因素

1.『资源确定』

• 资源确定是指顾客和供应商在项目上达 成的正式保证,此项要素的目的是确保 所有的内部以及外部的供应商都能了解 项目的进度和要求。一个项目的整个开 发过程不可能由一级供应商独立完成, 故此需要分供方或分承包方尽早的了解 所开发项目的时间性和要求,以便将此 项目按顾客的要求顺利完成。

压铸产品开发管理流程apqp

压铸产品开发管理流程apqp 下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!APQP(Advanced Product Quality Planning)即产品质量先期策划,是一种结构化的方法,用来确定和制定确保某产品使顾客满意所需的步骤。

压铸件开发品质管理流程

压铸件开发品质管理流程压铸件是指通过将液态金属注入模具中,经过冷却凝固后得到的成型件。

作为汽车、航空、电子等行业的重要零部件之一,压铸件的品质管理直接关系到产品的质量和性能,因此建立一个科学有效的品质管理流程至关重要。

一、需求确认与设计阶段1.需求确认:与客户充分沟通和交流,了解客户的具体需求和要求,明确压铸件的使用环境、使用功能、性能要求等。

2.设计阶段:根据客户需求和要求,进行初步设计和工艺规划,并制定相应的设计标准和技术要求。

二、材料与模具采购阶段1.材料选型:根据设计要求和产品性能要求,选择合适的金属材料,确保材料的质量和性能符合要求。

2.模具采购:选择具备制造能力和经验的模具制造厂商,根据设计要求定制合适的模具。

三、模具制造与试产阶段1.模具制造:制定模具加工计划,根据设计要求进行模具的加工和装配,确保模具尺寸和表面质量满足要求。

2.试产阶段:根据设计要求和工艺规划,进行压铸件的试产,测试和检验采用的材料、工艺流程和模具是否满足产品要求。

四、生产过程控制阶段1.生产计划编制:根据客户订单和交付期限,制定生产计划,包括生产数量、生产流程和生产设备的安排等。

2.工艺流程控制:根据工艺规程和工艺路线,控制生产过程中的各个环节,确保产品质量稳定。

3.设备检验与维护:定期检验和维护生产设备,确保设备运转正常,避免设备故障对产品品质的影响。

4.生产记录与数据分析:对每批次生产进行记录和统计,分析产品质量数据,及时发现和纠正问题,提高生产过程的稳定性和可控性。

五、产品检验与测试阶段1.产品外观检验:对压铸件进行外观检验,包括尺寸、表面质量、几何形状等方面,确保产品符合设计要求。

2.材料性能测试:对压铸件的材料进行物理性能测试,包括强度、硬度、韧性等方面,确保材料的质量和性能满足要求。

3.功能性能测试:对压铸件进行功能性能测试,包括耐久性、抗压性、耐蚀性等方面,确保产品的使用性能和使用寿命满足要求。

六、质量问题处理与反馈阶段1.质量问题处理:对于发现的质量问题,及时进行分析和处理,包括返工、修复、报废等措施,消除产品缺陷。

(最新整理)APQP五大阶段文件目录

APQP五大阶段文件目录编辑整理:尊敬的读者朋友们:这里是精品文档编辑中心,本文档内容是由我和我的同事精心编辑整理后发布的,发布之前我们对文中内容进行仔细校对,但是难免会有疏漏的地方,但是任然希望(APQP五大阶段文件目录)的内容能够给您的工作和学习带来便利。

同时也真诚的希望收到您的建议和反馈,这将是我们进步的源泉,前进的动力。

本文可编辑可修改,如果觉得对您有帮助请收藏以便随时查阅,最后祝您生活愉快业绩进步,以下为APQP五大阶段文件目录的全部内容。

1。

1。

5 PPAP 生产件批准程序1.2 五大工具的相互关系PPAP是APQP第四阶段(试生产)的输出,即PPAP是试生产阶段所产生的资料PPAP资料有19个提交项,其中包括SPC、MSA、FMEAMSA是为保证SPC的可靠性,故先MSA(如用到Xbar-R图)后SPC,两者相辅相成SPC是FMEA中的一种工具及方法五大工具中,PPAP、MSA、SPC、FEMA均围绕着APQP系统在运转1.3 PPAP的作用1).需方了解供方对产品的理解能力2).需方了解供方的制造能力PPAP相当于《样品承认》的一个高级版本,一般体现形式即为一份表格资料二、APQP开展步骤(技术部分)2.1 市场调研、顾客要求→顾客要求评审(贯穿于整个APQP过程)→新产品可行性分析→立项申请→成本核算→成立APQP小组,召开会议→APQP总进度策划,确定时间节点和设计任务→编制设计质量可靠性目标、初始流程图、初始特性、初始材料清单等→编制产品保证书→阶段评审→管理者支持2.2 市场调研、顾客要求→顾客要求评审(贯穿于整个APQP过程)→新产品可行性分析→立项申请→成本核算→成立APQP小组,召开会议→APQP总进度策划,确定时间节点和设计任务→编制设计质量可靠性目标、初始流程图、初始特性、初始材料清单等→编制产品保证书→阶段评审→管理者支持2。

3制造过程设计输入评审→根据第二阶段输出文件更新过程流程图→场地平面布置图→特性矩阵图→过程FMEA→试生产控制计划→文件评审→设备工装、量检具配备→过程指导书→检验指导书→包装规范→MSA分析计划→过程能力研究计划→培训计划→试生产计划→试生产准备→员工培训→过程审核→阶段总结评审,管理者支持2。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

c'trol characteristics control method 及时联系供应商 contact the supplier in time 材料成分material component 查验质保书 check the certificate 记录单 record 入库领料单 incoming record 温度显示temperature display 分析报告 analysis report

10

15

先进先出FIFO 温度 temperature 原材料成分 material component

20

材料熔解 material melting

25

压铸 casting

巡回检验单 circuit 温度 inspect sheet temperature 分析报告 analysis 原材料成分 report 首件检查 material inspect the first component piece, 巡检 circuit 尺寸外观 inspect, appearance.dimen 日检单 daily inspection sion sheet

初步工艺流程图

版本

顾客名称CUSTOMER: 序号 采购 制造 No. 5 purchasemachining Cummins Inc. 转移 检查 move inspect 产品名称PARTNAME: 描述 description 采购ADC12 purchase ADC12 进料检验 incoming inspection 材料入库 material moved to the store 后油封座 控制特性 零件号P/N: 控制方法 3933384

时联系供应商 ct the supplier in time

查验质保书 check the ertificate 录单 record

入库领料单 oming record

显示temperature display 报告 analysis report

检验单 circuit nspect sheet 报告 analysis ort 首件检查 pect the first e, 巡检 circuit inspect, daily inspection转移至成品库品区 生产班次、日期、数量 move to 明确identify the shippment shift,date,quantity section 按订单运送给客户 delivery as order 审核/日期 auditer/date 审核/日期 auditer/date

装箱单packing list

55

55

装箱 packing 出厂检验 inspect before delivery

尺寸外观 自检self inspection appearance.dimen 巡检 circuit inspect sion 尺寸外观 检查成绩表 appearance.dimen inspect sheet before sion leaving

生产班次、日期、数量 明确identify the shift,date,quantity

自检 self inspection 班长巡检确认 monitor recognize 周转票flow ticket 自检 self inspection 班长巡检确认 monitor recognize 入库单 incoming sheet

35

40

外观 appearance

45

数量 quantity

50

尺寸外观 原始检测数据表 appearance.dimen originality inspect sion datasheet 尺寸外观 自检self inspection appearance.dimen 巡检 circuit inspect sion

70 编制/日期 writer/date 修订/日期 reviser/date

核对订单、送货单check order form &deliver goods sheet 批准/日期 approver/date 批准/日期 approver/date

版本

控制方法

A

3933384 备注 remark

ntrol method

30

切边 trimming 转移到去毛刺区 move to deburring area 去毛刺 deburring 转移到入库区 finished part returned to KDS's inspection 入库检查 incoming inspection 装箱 packing

外观 appearance

自检 f inspection 班长巡检确认 tor recognize

票flow ticket

自检 f inspection 班长巡检确认 tor recognize

入库单 coming sheet

始检测数据表 nality inspect datasheet

elf inspection circuit inspect

elf inspection circuit inspect

检查成绩表 ct sheet before leaving

单packing list

单、送货单check form &deliver oods sheet