玻璃行业双体系风险管理作业活动工作危害分析评价记录

安全生产双重预防体系-机械行业作业活动工作危害分析记录

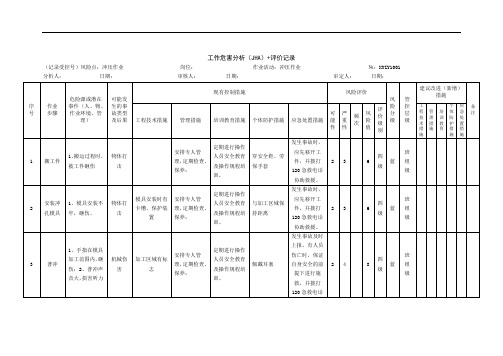

工作危害分析(JHA)+评价记录(记录受控号)风险点:冲压作业岗位:作业活动:冲压作业№:XYZY1001 分析人:日期:审核人:日期:审定人:日期:注:1.分析人为岗位人员,审核人为所在岗位/工序负责人,审定人为上级负责人。

2.当选用风险矩阵分析法(LS)法时可不填写频次。

3.风险分级是指重大风险、较大风险、一般风险和低风险,分别用“红、橙、黄、蓝”标识。

工作危害分析(JHA)+评价记录(记录受控号)风险点:车床加工岗位:作业活动:车床加工№:XYZY1002 分析人:日期:审核人:日期:审定人:日期:注:1.分析人为岗位人员,审核人为所在岗位/工序负责人,审定人为上级负责人。

2.当选用风险矩阵分析法(LS)法时可不填写频次。

3.风险分级是指重大风险、较大风险、一般风险和低风险,分别用“红、橙、黄、蓝”标识。

工作危害分析(JHA)+评价记录(记录受控号)风险点:铣削作业岗位:作业活动:铣削作业№:XYZY1003 分析人:日期:审核人:日期:审定人:日期:注:1.分析人为岗位人员,审核人为所在岗位/工序负责人,审定人为上级负责人。

2.当选用风险矩阵分析法(LS)法时可不填写频次。

3.风险分级是指重大风险、较大风险、一般风险和低风险,分别用“红、橙、黄、蓝”标识。

工作危害分析(JHA)+评价记录(记录受控号)风险点:钻孔作业岗位:作业活动:钻孔作业№:XYZY1004 分析人:日期:审核人:日期:审定人:日期:注:1.分析人为岗位人员,审核人为所在岗位/工序负责人,审定人为上级负责人。

2.当选用风险矩阵分析法(LS)法时可不填写频次。

3.风险分级是指重大风险、较大风险、一般风险和低风险,分别用“红、橙、黄、蓝”标识。

工作危害分析(JHA)+评价记录(记录受控号)风险点:拉削作业岗位:作业活动:拉削作业№:XYZY1005 分析人:日期:审核人:日期:审定人:日期:注:1.分析人为岗位人员,审核人为所在岗位/工序负责人,审定人为上级负责人。

玻璃制造 安全全风险分级管控危险源和风险评价表

ABC有限公司安全风险分级管控报告编制:安全环保部批准:2020年XX 月XX日第一章安全风险分析1.1术语与定义1.1.1风险生产安全事故或健康损害事件发生的可能性和严重性的组合。

可能性,是指事故(事件)发生的概率。

严重性,是指事故(事件)一旦发生后,将造成的人员伤害和经济损失的严重程度。

风险=可能性×严重性。

1.1.2可接受风险根据企业法律义务和职业健康安全方针已被企业降至可容许程度的风险。

1.1.3风险点风险伴随的设施、部位、场所和区域,以及在设施、部位、场所和区域实施的伴随风险的作业活动,或以上两者的组合。

1.1.4危险源可能导致人身伤害和(或)健康损害和(或)财产损失的根源、状态或行为,或它们的组合。

(注:在分析生产过程中对人造成伤亡、影响人的身体健康甚至导致疾病的因素时,危险源可称为危险有害因素,分为人的因素、物的因素、环境因素和管理因素等四类。

)1.1.5危险源辨识识别危险源的存在并确定其分布和特性的过程。

1.1.6风险评价对危险源所伴随的风险进行辨识、评估、分级,对现有管控措施的充分性加以考虑,以及对风险是否可接受予以确定的过程。

1.1.7风险分级通过采用科学、合理方法对危险源所伴随的风险进行定性或定量评价,根据评价结果划分等级。

1.1.8风险分级管控按照风险的不同级别、所需管控资源、管控能力、管控措施复杂及难易程度等因素而确定不同管控层级的风险管控方式。

1.1.9风险管控措施企业为将风险降低至可接受程度,针对该风险而采取的相应管控方法和手段。

1.1.10风险信息包括风险点名称、危险源名称、类型、所在位置、当前状态以及伴随风险大小、等级、所需管控措施、责任单位、责任人等一系列信息的综合。

1.1.11风险分级管控清单企业各类风险信息(即 1.1.10 所涵盖的相关信息)的集合。

1.1.12安全生产事故隐患生产安全事故隐患(以下简称隐患、事故隐患),是指生产经营单位违反安全生产法律、法规、规章、标准、规范、规程和安全生产管理制度的规定,或者因其他因素在生产经营活动中存在可能导致事故发生的物的危险状态、人的不安全行为和管理上的缺陷。

玻璃制造风险分级管控和隐患排查治理双体系建设实施指南

****玻璃纤维有限公司安全风险分级管控体系建设实施指南编制:王**审核:李**批准: 李**20**年10月目录1.适用范围 (3)2.编制依据 (3)3.总体要求、目标与原则 (3)4.职责分工 (4)5.术语和定义 (4)6.风险点识别方法 (6)7.风险评价方法 (7)8.风险控制措施策划 (7)9.风险分级管控考核方法 (7)10.风险点识别及分级管控记录使用要求 (7)附件A:风险点分类标准 (9)附件B 作业风险分析法(TRA)——风险矩阵法 (14)附件C风险分级管控程序框图 (16)附件D 过程管理表格样表 (17)1.适用范围本实施指南适用于本公司范围内的风险识别、评价、分级、管控。

2.编制依据《中华人民共和共安全生产法》《山东安全生产主体责任规定(修改稿)》(山东省人民政府令2016年第303号)《机械行业较大危险因素辨识与防范指导手册》《山东省人民政府办公厅关于建立完善风险管控和隐患排查治理双重预防机制的通知》鲁安办发〔2016〕10号其他安全生产相关法规、标准、相关政策以及华源莱动安全生产管理制度等相关规定等要求。

3.总体要求、目标与原则根据上级政府主管部门的指示要求,结合本公司实际,经公司安委会同意,公司着手建立安全风险分级管控体系建设。

3.1 总体要求:按照“全员参与,领导负责,职责明确,落实到位”的原则进行安全风险分级管控体系在建设。

各部门在安全管理部门的组织下按照《风险分级管控体系实施指南》建议编制大纲要求,结合各部门实际情况,严格落实,做到“全员、全过程、全方位、全天候”的风险管控模式。

3.2 工作目标:自本指南发布之日起,至2016年12月份完成公司安全风险分级管控体系建设工作,同时,每三年开展一次风险分级工作,并通过建立风险管控体系做到有效遏制生产事故发生,保障员工生产财产安全。

3.3基本原则:坚持“统一指导、标杆示范、标准先行、分级推进,全面实施、持续改进“的基本原则,充分发挥各部门基层专业技术人员的主导作用,全面落实企业主体责任。

玻璃生产企业安全风险分级管控资料

安全生产风险分级管控资料

单位名称(盖章):玻璃生产企业 2018年10月1日

目录

1. 作业活动清单

2. 工作危害分析(JHA)及评价记录(生产作业、检维修)

3. 设备设施清单

4. 安全检查表分析(SCL)及评价记录(生产车间、公辅设施及区域)

5. 作业活动风险分级管控清单

6. 设备设施风险分级管控清单

7. 安全风险点分级管控台账(告知牌)

第一部分作业活动清单

第二部分 1.工作危害分析(JHA)及评价记录(日常生产作业)

4

5

6

7

8

2.工作危害分析(JHA)及评价记录(检维修)

9

10

第五部分 1.作业活动分级管控清单(日常生产作业)

2.作业活动分级管控清单(检维修)

第六部分 1.设备设施风险分级管控清单(生产设备设施)

2.设备设施风险管控清单(公辅设施及区域)

第七部分 1.重要风险点分级管控告知牌(日常生产作业)。

山东省双体系风险分析记录-作业

1、执行安全操作规程;2、佩戴好劳保护品

《岗位安全操作规程》

液位计不准,超装

泄露、化学

严格遵守安全操作规程

灼伤

3

卸车操作

无人ቤተ መጻሕፍቲ ባይዱ护

泄露

严格遵守安全操作规程

误操作阀门

泄露

严格遵守安全操作规程

管道泄露

化学灼伤

1、执行安全操作规程;2、佩戴好劳保护品

4

关闭酸泵

控制开关漏电

触电

严格遵守安全操作规程

5

清理余料

2

开启污水泵提

坠落污水池、污水溅到身上

淹溺、化学

佩戴防护手套;按时巡检;遵守操作规程;

《岗位安全操作规程》

料

腐蚀

3

加硫酸亚铁、盐

盐酸溅到身上

化学灼伤

佩戴防护手套;遵守操作规程;

《岗位安全操作规程》

酸还原

4

曝气

管路破裂,气体泄露

人身伤害

佩戴防护手套;遵守操作规程;

《岗位安全操作规程》

5

加碱

碱粉尘进入眼睛,碱液溅到身上

溅到身上

化学灼伤

严格遵守安全操作规程

6

过磅

车速过快,不遵守交通规则

车辆伤害

严格遵守交通规则

3风险分析(危险源辨识)记录(JHA)

风险点

污水处理装置巡检

所属生产装置

污水处理装置

所属车间/部门

污水处理站

工作任务

污水处理达标排放

编

制人

审核人

批准人

批准时间

序号

作业活动

危险因素/危险源

危害

现有安全控制措施

备注

6

平板玻璃行业风险分级管控体系实施指南及成果—安全检查表分析(SCL)评价记录-成果

入料仓口防护栏安 入料仓口无防护栏安全护板等 入料仓口应安装防护 入料仓口 全护板等防护装置 防护装置。高处坠落、物体打 1 栏和安全护板 。 击 (记录受控号)风险点:混合机 岗位:调和工 分析人:王峰 日期:2017.3.11 审核人:刘汉围 日期:2017.3.13 序号 检查项目 标准 不符合标准 情况及后果 工程技术措施 1、混合机应停机断 电, 配电箱上锁, 悬挂“禁止启动”的 标志; 2、应采用安全照明 岗位:上料工 日期:2017.3.13 工程技术措施

佩戴防尘口罩、防 护手套、劳保鞋

6

0.5

40

120

3级

三级

车间 (部 门)

较大 风险 因素

12

锡槽加锡, 高温锡液。

锡槽加锡、清理锡 锡槽加锡、清理锡液表面氧化 液表面氧化物,高 物,高温锡液防护不到位。灼 温锡液防护到位。 烫

《加锡操作规程》

佩戴防尘口罩、防 护手套、劳保鞋、 头套、护目镜

1

3

3

40

4级

四级

班组

较大 风险 因素

(记录受控号)风险点:锡槽配气装置 分析人:刘强 日期:2017.3.11 序号 检查项目 标准

审核人:刘汉围 不符合标准 情况及后果

岗位:锡槽工 日期:2017.3.13

作业活动:锡槽配气作业 审定人:张钦林 日期:2017.3.15 控制措施

№:007 风险评价 个体防护措施 应急救援措施 L E C D 评价 级别

№:005 风险评价 个体防护措施 应急救援措施 L E C D 评价 级别

工程技术措施 应使用肥皂水或便携 式气体报警仪定期检 查,发现泄漏及时处 理

安全管理措施

教育培训措施 在职员工每年 定期的在岗安 全教育培训

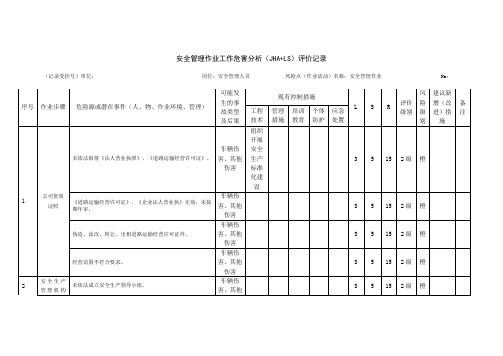

(双体系)安全管理作业工作危害分析(JHA+LS)评价记录

安全管理作业工作危害分析(JHA+LS)评价记录

(记录受控号)单位:岗位:安全管理人员风险点(作业活动)名称:安全管理作业 No:

分析人:日期:审核人:日期:审定人:日期:

注1:分析人为岗位人员,审核人为所在岗位/工序负责人,审定人为上级负责人。

注2:现有管控措施结合公司实际情况按五种措施分类填写,内容必须详细和具体。

注3:可能发生的事故类型应结合公路水路行业特点依据GB6441填写,包括物体打击、车辆伤害、机械伤害、起重伤害、触电、淹溺、灼烫、火灾、高处坠落、坍塌、锅炉爆炸、容器爆炸、其它爆炸、中毒和窒息、以及其它伤害等。

注4:评价级别是运用风险评价方法确定的风险等级,1级/A、2级/B、3级/C、4级/D、5级/E……

注5:风险分级是指重大风险、较大风险、一般风险和低风险(较小风险),分别用“红、橙、黄、蓝”标识。

双体系安全管理作业工作危害分析评价记录

双体系安全管理作业工作危害分析评价记录双体系安全管理作业工作危害分析评价记录一、任务背景本次工作是在一个双体系安全管理的企业进行的,旨在评估在工作当中的相关危害因素,确保工作环境的安全性,保护员工的生命财产安全。

二、工作内容1. 工作目标:评估作业危害因素,制定安全作业管理计划,确保作业安全。

2. 工作内容:根据实际工作情况,对每个作业过程进行危害因素评估,并制定相应的安全作业管理计划,确保作业的安全。

3. 工作流程:(1)确定工作范围,明确任务目标。

(2)对每个作业过程进行危害因素评估,制定相应的安全作业管理计划。

(3)对制定的安全作业管理计划进行审核和改进。

4. 工作标准:根据《生产安全事故应急预案》、《安全生产法》、《建设工程安全生产管理规定》等相关法规和标准进行评估。

三、评估结果1. 评估范围:评估对象为整个作业流程。

2. 危害因素评估:评估结果如下:(1)人员因素:由于作业环境为高温闷热,工作时间较长,易导致人员疲劳,增加工伤风险。

同时,部分工作需要爬高,存在坠落和脱落风险。

(2)设备因素:由于设备老化,工作质量不稳定,存在安全隐患。

(3)场地因素:工作场地狭小,通风不畅,容易引起工作人员疲劳和呼吸道疾病。

3. 安全作业管理计划:针对上述危害因素,制定相应的安全作业管理计划如下:(1)针对人员因素的安全措施:a.定期培训员工,普及安全知识,提升安全意识;b.制定合理的工作时间表,避免过度劳累;c.安排手术时间和工作安排,尽量避免高处作业。

(2)针对设备因素的安全措施:a.定期检查和维护设备,保证设备状态良好;b.对设备进行检测和试运行,保障工作质量稳定;c.对设备进行定期更换,保持设备处于最佳状态。

(3)针对场地因素的安全措施:a.增加通风设备,保证空气新鲜;b.对场地进行清洗和消毒,保障场地卫生;c.管理好操作区域,确保工作环境整洁,防止意外发生。

四、总结与改进本次评估旨在排查并消除危害因素,保证员工的人身安全和企业的安全生产。

安全双体系工作危害分析(SC+JHA)评价记录[优质文档]

![安全双体系工作危害分析(SC+JHA)评价记录[优质文档]](https://img.taocdn.com/s3/m/f0bcee79a5e9856a561260e7.png)

*******有限公司工作危害分析(JHA)评价记录2018年09月目录(记录受控号)SC-JHA-001 原料卸车作业No:001 .......................................................................................... 错误!未定义书签。

(记录受控号)SC-JHA-002 下料作业No:002 . (2)(记录受控号)SC-JHA-003 卷板作业No:003 (3)(记录受控号)SC-JHA-004 焊接作业No:004 (4)(记录受控号)SC-JHA-005 打磨作业No:005 (5)(记录受控号)SC-JHA-006 组装作业No:006 (6)(记录受控号)SC-JHA-007 质量检验作业No:007 (7)(记录受控号)SC-JHA-008 液态CO2卸车作业No:008 (8)(记录受控号)SC-JHA-009 临时用电作业No:009 (10)(记录受控号)SC-JHA-010 检维修作业No:010 (12)(记录受控号)SC-JHA-011 高处作业No:011 (14)(记录受控号)SC-JHA-012 配电房作业No:012 (16)(记录受控号)SC-JHA-013 动火作业No:013 (18)(记录受控号)SC-JHA-014 吊装作业No:014 (20)(记录受控号)SC-JHA-015 叉车作业No:015 .......................................................................................... 错误!未定义书签。

(记录受控号)SC-JHA-016 铲车作业No:016 .......................................................................................... 错误!未定义书签。

安全生产预防双体系-特殊作业工作危害分析

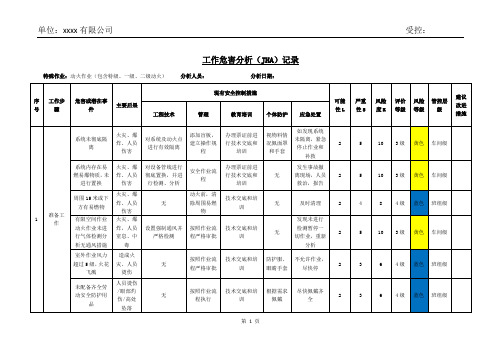

工作危害分析(JHA)记录特殊作业:动火作业(包含特级、一级、二级动火)分析人员:分析日期:

第1 页

第2 页

第3 页

第4 页

工作危害分析(JHA)记录特殊作业:高处作业分析人员:分析日期:

第5 页

第6 页

工作危害分析(JHA)记录特殊作业:受限空间作业分析人员:分析日期:

工作危害分析(JHA)记录特殊作业:临时用电分析人员:分析日期:

工作危害分析(JHA)记录特殊作业:起重吊装作业分析人员:分析日期:

工作危害分析(JHA)记录特殊作业:动土作业分析人员:分析日期:

工作危害分析(JHA)记录特殊作业:断路作业分析人员:分析日期:

工作危害分析(JHA)记录特殊作业:系统开停车分析人员:分析日期:

注:开停车风险分析仅体现公司现有系统开停车的当前管控水平,根据指南要求系统开停车直接定位2级风险,系统开停车必须纳入公司级管控长期关注、加强管理、持续改进。

工作危害分析表(JHA)特殊作业:外来施工作业分析人员:分析日期:

工作危害分析(JHA)记录表特殊作业:拆除报废作业分析人员:分析日期:

单位:xxxx有限公司受控:

第21 页。

双重预防体系工作危害分析(JHA)评价记录表

工作危害分析(JHA+LS)评价记录

分析人员:分析日期:审核人:审核日期:审定人:审定日期:

1

工作危害分析(JHA+LS)评价记录

分析人员:分析日期:审核人:审核日期:审定人:审定日期:

2

工作危害分析(JHA+LS)评价记录

分析人员:分析日期:审核人:审核日期:审定人:审定日期:

3

工作危害分析(JHA+LS)评价记录

4

工作危害分析(JHA+LS)评价记录

5

工作危害分析(JHA+LS)评价记录

分析人员:分析日期:审核人:审核日期:审定人:审定日期:

6

工作危害分析(JHA+LS)评价记录

7

工作危害分析(JHA+LS)评价记录

8

分析人员:分析日期:审核人:审核日期:审定人:审定日期:

9。

玻璃制造风险点(危险源)风险评价信息表

序号1 2 3 4 5 6 7 8 9 10地点(车间/班组)退络车间退络车间退络车间退络车间退络车间退络车间退络车间退络车间退络车间退岗位名称退络退络退络退络退络退络维修维修维修维修作业活动并络纱团并络纱团并络纱团并络纱团并络纱团并络纱团机电维修机电维修机电维修机电风险点类型人的不安全行为人的不安全行为管理因素物的不安全状态环境因素管理因素人的不安全行为人的不安全行为物的不安全状态环境因风险点未按规程操作个人防护不当设备运转加油清理用电防护不当噪声粉尘防护不当应急通道不畅个人防护不当用手代替工具带电运转设备维修粉尘噪声防护事故类型挤手伤人易损设备易吸尘、耳鸣伤害易挤手伤人易触电伤人易耳鸣吸尘矽肺影响疏散机械伤手尘机械伤人机械伤人消防受限耳鸣矽触电伤人易耳鸣吸尘矽肺典型控制措施严格操作规程培训上岗佩戴口罩、耳塞防护做好个人防护戴好手套安装漏保保护规范佩戴口罩耳塞疏通通道确保畅通严格操作规程做好个人防护规范操作规范操作断电停运佩戴耳塞口罩防护风险评价S2四级四级四级四级四级四级四级四级四级责任部门车间车间车间车间车间车间车间车间车间车间责任人电话级别四级223242223242111111L1323211R2221111213141516171819 络车间退络车间退络车间退络车间退络车间退络车间退络车间配室配室配室电电电维修维修维修叉车叉车叉车配电配电配电维修机电维修机电维修机电维修运送物料运送物料运送物料用电安全用电安全用电安全素物的不安全状态物的不安全状态物的不安全状态人的不安全行为物的不安全状态环境因素人的不安全行为物的不安全状态物的不安不当线路老化带电体裸露用电工具未经漏保电机配电箱柜外壳未接地无证驾驶车况不好带病运行道路不畅违规操作带电体裸露安全用具失效易短路触电伤人触电伤人触电伤人违章操作伤人撞物伤人撞物伤人撞物触电电灼伤触电伤人触电伤人及时检查更换老化路线加装漏电保护器按规范要求做好接地处理通过培训持证上岗做好车辆年审加强维护保养专用道路保持畅通严格操作规程持证上岗做好漏电保护更换定期校验达标使用111111111444555555444555555四级四级四级四级四级四级四级四级四级车间车间车间安全部安全部车间配电室配电室配电室20212223242526配电室拉丝车间拉丝车间拉丝车间拉丝车间拉丝车间拉丝车间配电拉丝拉丝拉丝拉丝拉丝拉丝用电安全将玻璃液拉成丝将玻璃液拉成丝将玻璃液拉成丝将玻璃液拉成丝将玻璃液拉成丝将玻璃液拉成丝全状态管理因素人的不安全行为人的不安全行为管理因素物的不安全状态物的不安全状态物的不安全状态应急防火不当未按规程操作个人防护不当运转设备清理不当应急防火处置不当现场生丝处置不当排线器防护不当易发火灾致事态扩大易损设备扎烫伤人扎烫伤人划伤灼伤起火漏板附件易生火灾扎伤烫伤划伤备足灭火器做好应急演练严格操作规程并做好防护佩戴好劳保防护用品用心子细并做好防护备足灭火器并做好防护演练做好劳动保护佩戴眼镜手套严格操作规程避免划伤112212252224225244444四级四级四级四级四级四级四级配电室车间车间车间车间车间车间27282930313233拉丝车间拉丝车间拉丝车间拉丝车间拉丝车间拉丝车间拉丝车间拉丝拉丝拉丝拉丝拉丝机电维修机电维修将玻璃液拉成丝将玻璃液拉成丝将玻璃液拉成丝将玻璃液拉成丝将玻璃液拉成丝正常运行正常运行环境因素环境因素物的不安全状态管理因素人的不安全行为人的不安全行为人的不安全行为天然气管道泄漏高温防护不当噪声粉尘防护不当应急通道不畅漏板附件清洁不当电气焊未持证上岗个人防护不当泄气中毒易爆灼伤中暑耳鸣吸尘矽肺疏散受阻致伤易挂毛丝燃发火灾违章失误燃爆致伤烤伤打眼定期维护严格检修劳保防护空调通风防暑降温强化劳保防护佩戴口罩耳塞保持应急通道畅通无阻及时清洁设备毛丝,消除火灾源专业培训持证上岗用好劳保防护用品111111142222424222242四级四级四级四级四级四级四级车间车间车间车间车间安全部车间3435363738394041拉丝车间拉丝车间拉丝车间拉丝车间拉丝车间拉丝车间拉丝车间熔配车间机电维修机电维修机电维修机电维修机电维修机电维修机电维修煤气炉正常运行正常运行正常运行正常运行正常运行正常运行正常运行物的不安全状态物的不安全状态环境因素物的不安全状态物的不安全状态物的不安全状态物的不安全状态人的不电焊机线路老化气瓶间距不够周边存有明火用电工具未经漏保机电配电箱柜未接地砂轮机未经漏保砂轮片防护不当未持证上岗漏电伤人打火起火易爆伤人易燃易爆伤人触电伤人触电伤人漏电伤人机械伤人违规违章人机受损及时更换路线电缆保持规定距离且防倾处理杜绝有限距离内的明火存在加装漏电保护器按规范规定要求处理加装加强防护精心操作加强培训持证上岗111111114444442544444425四级四级四级四级四级四级四级三级车间车间车间车间车间车间车间安全部4243444546474849 熔配车间熔配车间熔配车间熔配车间熔配车间熔配车间熔配车间熔配车间气气气气气气气气安全行为管理原因物的不安全状态环境因素环境因素环境因素人的不安全行为物的不安全状态环境不定期检验设备密封不良煤尘及扎炉泄气水夹套缺水水质不达标汽包体不定期检验安全阀压力表不定期检验排气阀不排气机件损伤炉体易爆煤气泄漏中毒伤人呼吸系统危害易爆伤人易结垢设备受损易爆失灵易爆压力过高易烫伤定期强检确保设备完好定期检查巡查确保密封良好强化通风装置及个人防护保障足量水源加强水质监测和有效处理定期强检定期强检按时排气泄压111111115535555555355555三级三级三级三级三级三级三级三级安全部车间车间车间车间安全部安全部车间煤炉煤炉煤炉煤炉煤炉煤炉煤炉煤炉5051525354555657585960 熔配车间熔配车间熔配车间熔配车间熔配车间熔配车间熔配车间熔配车间熔配车间熔配车间熔配车气气气气气气气气气气气因素管理原因人的不安全行为管理原因物的不安全状态管理原因人的不安全行为人的不安全行为物的不安全状态管理原因管理原因物定期不排污余热锅炉不捡安全阀不捡截止阀失灵定期不排污不定期疏通清理煤气过道不使用防护面具清烟孔密封不严落尘水封水位不足除尘器水位不足烟道密封不严结垢缺失易爆易水汽泄漏易爆不泄压易爆易缺失易爆垢多损体易爆炉压大易泄气易爆易烫伤中毒泄气伤人或者吸入空气易爆易泄气中毒易泄气中毒易爆易泄气起火定期排污定期强检定期强检及时检查定期排污处置定期蒸汽清理严格佩戴及时更换药罐清理后封堵密实强化巡视力度保证水位正常强化巡视力度保证水位正常强化巡视力度确保密封良111111111115555555555555555555555三级三级三级三级三级三级三级三级三级三级三级车间安全部安全部车间车间车间车间车间车间车间车间吸气煤炉煤炉煤炉煤煤炉煤炉煤炉煤炉煤炉煤炉煤炉61626364656667686970 间熔配车间熔配车间熔配车间熔配车间熔配车间熔配车间熔配车间熔配车间熔配车间熔配车间炉提升机提升机投料机投料机原料运送原料运送窑炉窑炉机电维修机电维修送料送料加料加料运料运料原料熔化原料熔化设备正常设备正常的不安全状态物的不安全状态物的不安全状态人的不安全行为物的不安全状态人的不安全行为物的不安全状态环境因素物的不安全状态管理因素物的不安全状态钢丝绳断裂料斗脱轨料仓清料故障维修粉尘防护不当高空坠物碹顶清理防护不当池壁漏料电气焊未持证上岗氧气乙炔瓶距不足料斗下滑伤人下滑伤人高温中暑粉尘防护高温灼伤机械伤人易矽尘伤人砸伤踩空伤人高温缺氧灼烫伤人违章操作意外伤人违规易爆伤人好及时检查定期加油更换及时检查道轨的完好程度做好各种防护措施做好防护规范操作防尘口罩防护安全帽防护做好防护缩短滞留时间做好防护及时维修培训学习持证上岗确保瓶间距离 5 米外111111111144332244544433224454四级四级四级四级四级四级四级四级四级四级车间车间车间车间车间车间车间车间安全部车间电 焊 机 线 路 老 化物的不安 全状态及时更换老化的电缆线熔 配车间 设 备正常 机 电 维修 1 4 4漏电伤人 短路打火 车间四级 71。

玻璃制造项目风险管理分析报告(参考模板)

玻璃制造项目风险管理分析报告目录一、风险管理原则 (2)二、风险因素识别 (5)三、市场风险应对措施 (7)四、融资风险应对措施 (9)五、人力资源风险应对措施 (12)六、政策风险应对措施 (14)七、技术风险应对措施 (16)声明:本文内容信息来源于公开渠道,对文中内容的准确性、完整性、及时性或可靠性不作任何保证。

本文内容仅供参考与学习交流使用,不构成相关领域的建议和依据。

玻璃制造行业是一个技术密集型和资本密集型的行业,涉及原材料采集、熔融、成型和后处理等多个环节。

目前,该行业正面临着市场需求的多样化和生产工艺的不断升级。

随着建筑业、汽车业和电子业的快速发展,对高性能玻璃的需求不断增长,如节能玻璃、智能玻璃和耐高温玻璃等。

同时,环境保护和节能减排的压力促使玻璃制造企业积极采用先进的生产技术,如浮法玻璃和纳米技术,以提高生产效率和产品质量。

尽管全球市场存在经济波动和原材料价格波动等挑战,玻璃制造行业依然展现出强劲的增长潜力,特别是在新兴市场和高端应用领域。

一、风险管理原则风险管理是企业项目管理中一个至关重要的环节,它旨在识别、评估和应对可能对项目目标产生不利影响的风险。

在玻璃制造项目中,风险管理更是必不可少的部分,因为玻璃制造项目通常涉及复杂的供应链、技术创新、市场波动等诸多不确定因素。

因此,玻璃制造项目的风险管理原则至关重要,下面将从不同角度详细论述风险管理原则相关内容。

(一)风险识别与评估1、全面性原则风险管理的第一步是识别潜在的风险因素,这需要全面而系统地审视项目的各个方面,包括技术、市场、供应链、人力资源等。

全面性原则要求风险管理团队不仅要考虑已知的风险,还要寻找潜在的未知风险,以确保项目面临的所有风险得到充分考虑。

2、多样性原则风险识别和评估需要采用多种方法和工具,包括但不限于头脑风暴、专家咨询、模拟分析、统计数据等。

多样性原则要求风险管理团队不断创新,灵活运用各种方法,以便全面而准确地评估潜在风险。