转炉复吹技术在宝钢的应用和发展

转炉顶底复吹技术

通过精确控制气体流量和吹炼参数,可以生产出 高质量的钢种。

强化冶金反应

通过顶底复吹技术,可以更有效地促进钢液中的 冶金反应,提高钢液纯净度。

节能减排

该技术能够降低炼钢过程中的能耗和减少污染物 排放。

技术发展历程

起源

转炉顶底复吹技术起源于20世纪 70年代,最初是为了解决传统转 炉炼钢技术中存在的冶金反应不

这种相互作用不仅有助于加速熔池的熔炼过程,还有助于提高钢水的纯净度和均 匀性,降低杂质含量。

顶底复吹对熔池搅拌的影响

顶底复吹技术通过向熔池底部吹入氧气或其他气体,产生强 烈的搅拌作用,使熔池内的钢水充分混合。这种搅拌作用有 助于加速钢水的传热和传质过程,提高熔炼效率。

顶底复吹的搅拌作用还能减少钢水中的夹杂物和气泡,提高 钢水的纯净度和致密性。

副枪测量准确

定期检查副枪测量准确性,确保钢水温度和 成分控制准确。

控制顶吹氧气流量

根据钢水氧化反应需求,调整顶吹氧气流量, 控制钢水温度和成分。

设备维护保养

定期对顶底复吹设备进行维护保养,确保设 备正常运行。

04

转炉顶底复吹技术的效果与 优化

转炉顶底复吹技术的效果

提高氧气利用率

通过底吹和顶吹的结合,使氧气更加 均匀地分布在熔池中,提高了氧气的 利用率,降低了能耗。

的远程监控和智能控制。

03

案例三

某欧洲大型钢厂采用先进的顶底复吹技术,提高了转炉的生产效率和产

品质量。该技术通过优化气体流量和吹炼工艺参数,降低了能耗和生产

成本,提高了企业的经济效益。

感谢您的观看

THANKS

减少氮气消耗

采用顶吹技术,可以减少氮气的消耗 量,降低生产成本。

转炉复吹技术在宝钢的应用和发展

转炉复吹技术在宝钢的应用和发展摘要:介绍了宝钢转炉复吹技术的发展历程,阐述了目前复吹的工艺参数和特点,比较了复吹转炉在不同底吹风口状态下的冶金效果,说明了裸露的底吹风口有利于铁水锰回收率的提高、转炉终渣(T.Fe)含量的降低、转炉终点钢水碳氧积的下降以及脱磷、脱硫能力的提高。

关键词:转炉炼钢,复合吹炼,冶金效果Application and Improvement of Converter Combined Blowing Technology atBaosteelJiang Xiao-fang, Zhang Geng, Mou Ji-ning(Steelmaking Plant of Baosteel Branch, Baoshan Iron & Steel Co.,Ltd.) ABSTRACT:The development course of Baosteel converter combined blowing technology is introduced. Current combined blowing technical parameters and characteristics are described. Metallurgical effects of combined blowing converters under different conditions of bottom tuyeres are compared. Results indicate that the technology of bottom tuyeres without block is favorable to increasing recovery yield of manganese in hot metal, decreasing total iron in finishing slag, lowering [%C][%O] of liquid steel at end point and increasing efficiency of dephosphorization and desulphurization.KEY WORDS:converter steelmaking, combined blowing, metallurgical effect1 前言氧气转炉顶底复合吹炼是20世纪70年代末世界炼钢领域中发展起来的,兼有顶吹法和底吹法两者的优点,设备简单,能够较容易地将原有顶吹转炉改造为顶底复合吹炼装置,发挥短期见效的优势。

转炉顶底复合吹炼技术应用现状

述 了 中 国 在 溅 渣 护 炉 条 件 下 所 进 行 的 复 吹 技 术 研 究 工 作 , 合 具 体 情 况 , 出 了 攀 钢 进 行 转 炉 复 结 提

合 吹炼需 要 进行 的工 作 。 关 键 词 : 炉 炼 钢 ; 合 吹 炼 ; 气 元 件 ; 龄 转 复 供 炉

1 引 言

寿命 不 能 同 步 的问 题 更 加 突 出 。 笔者 针 对这

一

问题 , 析 了 国 内外 的 复 吹 技 术 应 用 现 状 分

以及 所 进 行 的研 究 工 作 , 出 了在 溅 渣 护 炉 提

条 件 下 , 钢 转 炉 复 合 吹 炼 工 艺 需 要 进 行 的 攀

工作 。 2 国 外 复 吹 技 术 应 用 现 状

1 00% 。

领 先 水 平 。 主要 有 以 武 钢 为 代 表 的覆 盖渣 迷

宫 式 底 部 供 气 技 术 和 以 宝 钢 为 代 表 的供 气 元 件更换技术 。 3 1 覆 盖 渣 迷 宫 式 底 部 供 气 技 术 。

3. 1 原 理 1.

2 3 高 炉 龄 高 复 吹 率 .

吹底部供气元 件蚀损 到不 能 继续 复 吹时 , 就

停 炉 , 以 炉 龄 一 般 在 20 0 30 0炉 【 。 所 0 ~ 0

对 于 复 吹 供气 元 件 使 用 寿 命 与 炉 衬 寿 命

不 能 同步 的 问 题 , 外 炼 钢 界 主 要 采 取 了 以 国 下 不 同 的技 术 路 线 。

为 2 % ~5 % 。 0 0

2 2 高 复 吹 率 低 炉 龄 .

表 3为 典 型钢 厂 采 用 此 种工 艺 路 线 的炉

龄 及复 吹率 。 该 种 技 术 路 线 以 欧洲 和 日本 为 代 表 。他 们 认 为 : 吹 所 带 来 的 经 济 效 益 大 于 炉 龄 提 复 高 所 获 得 的经 济 效 益 , 此 , 欧 洲 , 要 复 因 在 只

宝钢300t转炉复吹现状与发展

关 键 词 : 炉 ; 吹 ; 金 效 果 转 复 冶

中图分 类号 :F 2 文 献标 识码 : 文 章编 号 :0 8 7 6 20 )3 0 1 4 T79 B 10 —0 1 (0 2 0 —00 —0

Pr s ntS t a i n a d De eo m e to 0 m b n d Bl wi g Co e tr a o te e e i to n v l p n f3 0 tCo i e o n nv re tBa se l u

宝钢 转炉 实施 复 吹工 艺 以来 , 由于 复 吹本 身

所具有 的 良好 冶 金 效 果 , 宝 钢创 造 了较 大 的经 为

同, 可分 为 2 0余 种 模 式 的 复 吹方 式 ; 果 按 照 使 如

用 目的大致 可分 为 三种类 型 : 1弱搅 拌 型 复合 吹 ()

JA G Xa - n IN i f g oa ( a s e Sel kn l tS a g a C ia 20 4 ) B ot l t ma igPa 。h n h i hn 。0 9 e e n 1

Absr c : e tc n lg c lp rmees a d c aa trsis o o ie l w n o he 3 0 tc n t a t T e h oo ia aa tr n h rc e tc fc mb n d bo i g f rt 0 o — h i

Ke o d : o vr rC m ie lw n ; t lr c f c y W r s C n e e ; o nd Bo g Mea ug a ef t t b i l il e

1 前 言

种钢 种 。 ( ) 2 强搅拌 型 复合 吹炼 : 这种 类 型是 以提 高产 量为 主 , 适 合 冶 炼 低 碳 钢 。 ( ) 化 冶 炼 、 较 3强 提高废 钢 比的复 合 吹 炼 : 种 类 型适 合 于 高废 钢 这

复吹转炉工艺技术在太钢的应用及优化

池搅拌较顶吹强 。 碳氧浓度积更接近平衡值. 复吹效

果更加 明显 。

元件由 3 层不锈钢无缝钢管组成.最外层直径为 ̄2 2

m 每炉座 为 4 m。 个底吹供气元件 。 每个底吹供气元件

的气量可 以通过计算机单独检测与控制 。底 吹供气元

皿l Ⅲ {

缸

件 布置在炉底 以 0 5 D为炉底 直径 ) . D( 4 为半径 的同心 圆上 , 与耳轴连线成 3 。 并 0 夹角 , 与耳 轴连线成对称 布

t 。为充分利用顶底复合 吹炼转炉工艺 的冶 金特性 . 更

T 1L4 等钢 种进行 了终 点碳 同溶解 氧 的关 系及 50 、5号 终点 碳 同碳氧 积 的关 系测 定 ,结果 表 明 :当炉 龄为 30 炉 时 , 00 在终 点碳 含量 为 009 温度 为 1 7 . %, 7 8℃ 6 的条件下 . 碳氧浓 度积 为 0 0 6 当炉龄 为 850炉 . 27 : 0 0

时 ,在终点碳 含量 为 0 6 %,温度为 1 6 %的条件 .3 0 4 6 下 , 氧浓 度积为 00 27 。测定 结果表 明 : 碳 . 8 0 随着炉 龄

咖 啪 鲫 伽 瑚 。

好地发挥特钢 的优势 ,提高转炉钢的质量 ,04 1 20 年 1 月太钢将第二炼钢 厂 的 2、 吹氧气改 造为顶底 复 3顶 合 吹炼 转炉。通过近 2年 的生产 实践 , 3复吹改造 2、

宝

皿1 圜

抽

0.0 0

0.5 0

01 .0

0.5 1

0.0 2

0_ 5 2

图 1 底 吹 供 气元 件 的布 置 方式

终点碳

闰 3 终 点 碳 与 氧 含 量 关 系 ( 龄 : 0 炉 85 0炉 )

复吹转炉过程控制系统的研究与开发

第34卷 第4期2010年7月冶金自动化M e t a l l u r g i c a l I n d u s t r y A u t o m a t i o nV o l .34 N o .4J u l y 2010·系统与装置·复吹转炉过程控制系统的研究与开发顾佳晨1,安立文2,张 健1,郭英敏1(1.中冶京诚工程技术有限公司北京京诚鼎宇管理系统有限公司,北京100176;2.本钢板材股份有限公司)摘要:介绍自主研发的转炉过程控制系统功能与模型。

针对转炉静、动态模型不同的应用环境,设计开发了以冶金机理为内核的静态模型和以副枪检测值为基础的动态模型,模型的关键参数采用统计学习的方法进行修正。

其中静态模型中的氧耗计算、加料计算、装料计算、出钢合金计算以及二次补吹计算等,经过现场测试可以满足工艺要求;动态模型正在进一步测试中。

系统框架采用最新的.N E T /W C F 技术开发,以组件化方式设计,确保系统具有良好的扩展性和稳定性。

关键词:复吹转炉;过程控制;模型中图分类号:T F 345.3+4 文献标志码:A 文章编号:1000-7059(2010)04-0037-05R e s e a r c h a n d d e v e l o p m e n t o f p r o c e s s c o n t r o l s y s t e m f o r B O FG UJ i a -c h e n 1,A NL i -w e n 2,Z H A N GJ i a n 1,G U OY i n g -m i n1(1.C a p i t a l E n g i n e e r i n g &R e s e a r c hI n c o r p o r a t i o n L i m i t e d (C E R I )P r o c e s s C o n t r o l &I TD i v i s i o n ,B e i j i n g 100176,C h i n a ;2.B e n g a n g S t e e l P l a t e s C o .,L t d .)A b s t r a c t :T h e f u n c t i o n s a n d t h e m o d e l s o f a p r o c e s s c o n t r o l s y s t e mf o rB O F a r e i n t r o d u c e d i n t h i s p a -p e r .D e d i c a t e d t o t h e i r d i f f e r e n t a p p l i c a t i o n s c e n a r i o s ,t h e s t a t i c a n d d y n a m i c c o n t r o l m o d e l s a r e d e -v e l o p e da c c o r d i n g l y o n d i f f e r e n t p r i n c i p l e s .T h e s t a t i c m o d e l i s d e v e l o p e d o n t h e b a s i s o f m e c h a n i s mo f s t e e l m a k i n g p r o c e s s ,w h i l e t h e d y n a m i c m o d e l i s e s t a b l i s h e d o n t h e m e a s u r e m e n t s o f s u b l a n c e .P r i m a -r y p a r a m e t e r s o f t h e m o d e l s a r e u p d a t e dv i a s t a t i s t i c a l l e a r n i n g .V e r i f i c a t i o n s o f t h e s t a t i c m o d e l a r e m a d e o n e s s e n t i a l c a l c u l a t i o n s t h a t t h e m o d e l p e r f o r m s ,i n c l u d i n g t o t a l o x y g e n v o l u m e ,s c r a p s w e i g h t ,a d d i t i o n s w e i g h t ,a l l o y s a d d i t i o nw e i g h t a n d s e c o n db l o ws e t t i n g .T h e r e s u l t s o f t h e v e r i f i c a t i o n s ,i n w h i c h t h e c a l c u l a t e d v a l u e s a r e c o m p a r e d a g a i n s t p r a c t i c a l d a t a ,i n d i c a t e t h a t t h e m o d e l s a t i s f i e s t h er e q u i r e m e n t s o f p r o d u c t i o n .F u r t h e r t e s t s o n t h e d y n a m i c m o d e l a r e c u r r e n t l y u n d e r w a y .T h e c o n t r o l s y s t e mi s d e v e l o p e d w i t h .N E T /W C F f r a m e w o r k ,a n d t h e c o m p o n e n t b a s e d d e s i g n p r o v i d e s t h e s y s t e m w i t h b e t t e r e x p a n s i b i l i t y a n d s t a b i l i t y .K e y w o r d s :B O F ;p r o c e s s c o n t r o l ;m o d e l 转炉冶炼过程反应剧烈,变量间的相互影响复杂,需控制和调节的参数也较多,随着炉容的扩大和炼钢工艺的发展,单凭操作人员的经验炼钢已不能满足生产要求[1]。

顶底复吹转炉炼钢

感谢观看

(1)顶吹氧占100%,底吹惰性气体搅拌,顶部加石灰块造渣;

(2)顶吹氧占90%~95%,底吹氧占5%~10%,顶部加石灰块造渣;

(3)顶吹氧占70%~80%,底吹氧占20%~30%,底吹石灰粉造渣;

(4)顶吹氧占20%~40%,底吹氧占60%~80%,附加喷吹燃料以预热废钢。

基于以上分类,各种复吹法可据此作如下归纳:

(1)LD-KG,LBE,LD-OTB,NK-CB,LD-AB诸法。它们的特点是靠底吹惰性气体以搅拌熔池,所用气体主要为 Ar、N2及CO2。由于N2比较便宜,所以使用较多。不过使用N2带来的问题是钢液增氮,尤其对氮敏感的钢种,更 要慎重使用。为避免钢液增氮,有时使用Ar和CO2作为搅拌气体,或在吹炼全程使用,或于吹炼后期使用。个别 场合,还要在吹炼完毕后底吹氩3~5min,以进一步降低钢液氮含量并促进冶金反应接近平衡。

(2)BSC-BAP,LD-OB,LD-HC,STB及STB-P和STB-S诸法。它们的特点是从炉底吹入O2或其他氧化性气体来 搅拌熔池。使用上述气体时,都需要采用双套管喷嘴,使氧流得到屏蔽,以免氧气等与炉底耐火材料直接接触。 BSC-BAP法是用N2作保护气体,STB法通常在中心管中通入O2及CO2,外管通入CO2、N2或Ar。

顶底复吹Байду номын сангаас炉炼钢

介绍

目录

01 简史

03 工艺原理和设备配置

02 工艺特点 04 顶底复吹的类型

从转炉炉顶吹氧的同时又向炉底吹入不同气体进行吹炼的转炉炼钢方法。这是在氧气顶吹转炉炼钢法和氧气 底吹转炉炼钢法两种方法(简称顶吹法和底吹法)的基础上发展起来的一种方法。它发挥了氧气顶吹转炉和氧气底 吹转炉两种炼钢方法的优点,从而在一定程度上弥补了这两种方法的不足之处。

电炉炼钢复吹技术新突破

电炉炼钢复吹技术新突破

日前,集炉壁、炉门供氧结合底吹气于一体的电炉炼钢复合吹炼技术获重大突破。

据介绍,电炉炼钢复吹技术是有关方面与北京科技大学合作开发的,目前已在新余特钢股份有限公司、西宁特殊钢股份有限公司、天津西宁特殊钢股份有限公司等企业成功使用。

从使用效果来看,底吹砖平均寿命达到600炉,寿命基本满足与炉壳同步;吨钢钢铁料消耗降低6kg/t~10kg/t,吨钢节约石灰10kg/t,吨钢电耗降低10kWh/t,吨钢氧耗下降3~5Nm3/t,合金收得率显著提高;改善电弧炉冶炼动力学条件,减少喷溅的发生,在降低成本的同时,更有利于安全生产;吨钢钢铁料消耗成本降低15元/t~20元/t。

电炉炼钢复吹技术能有力推动企业降低生产成本,提高综合竞争力。

近年来,钢铁市场竞争激烈,碳硅分析仪如何最大限度地节能降耗、提高电炉设备的生产能力、降低冶炼成本成为摆在冶金工作者面前的重要课题,并关乎企业的生存与发展。

据了解,上世纪80年代业界就已提出电炉底吹搅拌工艺,由于受底吹装置寿命及喷吹控制手段等因素的影响,一直未能被国内电炉炼钢企业采用。

随着电炉冶炼节奏的加快,大中型电炉对钢液温度和成分的均匀性越来越重视,特别是降低钢液过氧化,提高金属收得率更为重要。

宝钢300t转炉复吹技术的优化与改进

40 20 0

94

95

96 年度

97

98

99

2000

图 宝钢300t转炉炉龄、底吹风口寿命和复吹比例

比例,%

8000

改进创新阶段(2001年~至今)

随着转炉炉龄的提高,对底吹风口的寿命有了更高的要求,探索 长寿命的底吹风口并保持复吹的有效性势在必行。 随着250t转炉炼钢生产线的投产,炼钢能力逐渐超过炼铁能力, 转炉炼钢节奏明显减慢,炉龄高低不是影响生产的主要因素。 因此,宝钢炼钢厂从2001年开始按照经济炉龄模式来组织生产, 在不影响公司物流情况下,探索降低转炉耐材消耗和成本,努力实 现经济炉龄,提高转炉的复吹比例,改善复吹效果。 2002年,宝钢BRP技术的开发对转炉的复吹也提出了新的要求。在 这样的背景下,制定了宝钢转炉复吹技术的发展目标,即实现转 炉全程复吹、追求复吹有效性。

寿命,次

图

转炉底吹风口平均寿命

转炉复吹效果

转炉终渣(T.Fe)指数

50

1 0.8 0.6 0.4 0.2 0 全部堵塞 部分堵塞 底吹风口状态 裸露

铁水锰回收率,%

40 30 20 10 0 全部堵塞 部分堵塞 底吹风口状态 裸露

图1 不同底吹风口状态下铁水锰 回收率的比较

图2 不同底吹风口状态下转炉终 渣(T.Fe)含量的比较

55

720 720 720 720 720 620 620 620 620 55 620 620 620 620 620 50 620 630

?6400 ?3900 ?3489.2

55mm间隙,用高铝浇注料 C-A90C(不 带钢纤维)和加工镁碳转填充

63

720 720 720 720 720 620 620 620 620 55 620 620 620 620 620 50 620 630

宝钢转炉烟气二次除尘技术研发与进步

宝钢转炉烟气二次除尘技术研发与进步来源:环境工程更新时间:7-28 15:51 作者: 王永忠,徐德良,王彦宁摘要:随着现代炼钢技术的提高和转炉兑铁速度的加快,特别是在加入含有碳氢化合物杂质的低质废钢时,将产生大量的阵发性烟气并在炉口上方燃烧、引起烟气温度的急剧上升和体积膨胀,导致传统的转炉集尘罩二次烟气捕集能力下降,从而使环境状况不断恶劣。

一种由宝钢集团BSEE研发的转炉烟气二次除尘综合处理技术能够消除这些问题。

美键词:转炉烟气, 二坎除尘, 厂房气楼除尘转炉炼钢过程主要包括:装料(兑铁和加废钢)、吹炼、出钢等三个阶段,转炉在每个阶段均有大量烟气产生。

转炉烟气一次除尘:由于转炉在吹炼期产生的高温含尘气体中含有大量的一氧化碳有害气体,早期,人们仅对转炉在吹炼期产生的高温含尘气体进行处理,即采用燃烧方法将转炉煤气先燃烧后除尘的治理方法。

随着人们节能环保意识的提高,普遍改用了未燃烧方法将转炉煤气先除尘后回收的治理方法。

转炉烟气二次除尘:由于一次除尘装置不能处理转炉在其他阶段产生的烟气污染,由此诞生了转炉烟气二次除尘装置,采用转炉密闭形式的集尘罩捕集转炉生产过程中所有阶段的烟气,包括转炉吹炼时从一次除尘烟罩罩口逸出的部分烟气等。

厂房气楼除尘(又称三次除尘):当转炉兑铁速度加快,特别是在加入含有碳氢化合物杂质的低质廉价废钢时,将产生大量的阵发性烟气并在炉口上方燃烧、引起烟气温度的急剧上升和体积的膨胀,导致传统的转炉集尘罩二次烟气捕集能力下降,从而使环境状况不断恶化;另外,当转炉兑铁结束时,铁水包内剩余的铁水将进行新一轮的氧化反应,从而又一次产生较大量的烟气并通过厂房通风气楼排人大气,而转炉二次除尘却无法捕集到这部分烟气。

采用BSEE专利的厂房气楼除尘(三次除尘)装置并优化二次除尘设计,能够消除上述环境污染问题,并在宝钢股份的多个转炉分厂得到成功应用。

最近,在宝钢股份建设工程设计统一技术规定环保篇(试行版)中提出:转炉厂房应设置二次除尘和气楼除尘系统。

5 转炉顶底复吹技术

B 砖型供气元件 (1)弥散型透气砖 弥散型透气砖是由法国和卢森堡联合研制成功的。 它由许多呈弥散分布的微孔(约 100 目左右) 组成。它的气孔率高、砖的致密性差、气体绕 行阻力大、寿命低。 (2)砖缝组合型供气元件 它是由多块耐火砖以不同形式拼凑成各种砖缝并 外包不锈钢板而组成的(见图 5-4 ),气体经 下部气室通过砖缝进入炉内。由于砖较致密, 其寿命比弥散型高。但存在着钢壳开裂漏气, 砖与钢壳间缝隙不匀等缺陷,造成供气不均匀 和不稳定。

C 代表方法有:

由法国钢铁研究院与卢森堡阿尔贝德公司于1975年共 同开发的复吹技术LBE; 由日本川崎开发的LD-KG。

5.2.2 顶、底均吹氧 A 技术特征: 顶吹氧60~95%;底吹氧5~40%;供气 强度波动在0.2~2.0Nm3/ t· min范围。 B 特点 由于顶部、底部同时吹入氧气,因而在炉内 形成两个火点区,即下部区和上部区。 下部火点区,可使吹入的气体在反应区高温 作用下体积剧烈膨胀,并形成过热金属的对流, 从而增加熔池搅拌力,可促进熔池脱碳。

Ⅱ

BSC-BAP LD-OB LD-HC

85~ 95 80~ 90 92~ 95 90~ 92 60~ 80 20~ 40 0

5~ 15 10~ 20 5~ 8

块 块 块 或 粉 粉

STB 或STB-P Ⅲ Ⅳ K-BOP OBM-S (K-OBM ) KS KHS

日本住友 金属 日本川崎

德国 MaxhutteKlockner

顶、底均吹氧示意图

上部火点区,主要是促进炉渣的形成和进行脱碳 反应。 另外,由于底部吹入氧气与熔池中金属发生反应, 可以生成两倍于吹入氧气体积的CO气体,从而增大了 吹入气体的搅拌作用。研究表明,当底部吹入氧量为 10%时,基本上能达到纯氧底吹的主要效果;当底部 吹氧量为总氧量的20~30%时,则几乎能达到纯氧底 吹的全部混合效果。 此法适于生产低C、超低C(C<0.007%)和超低S、P (S、P<0.005%)的钢种。但由于使用天然气或石油 裂化气作为喷嘴冷却剂,钢中H含量略有增加。

顶底复吹转炉炼钢工艺

顶底复吹转炉炼钢工艺哎呀,你这题目可真够专业的,顶底复吹转炉炼钢工艺,听起来就挺高大上的。

不过呢,我尽量用大白话给你讲讲这事儿,咱们就像俩哥们儿聊天一样,轻松一点。

首先,咱们得说说这炼钢的家伙事儿,顶底复吹转炉。

这玩意儿,就像个大锅,不过这锅可不一般,它是用来炼钢的。

你想想,这钢水多烫啊,得有上千度,所以这转炉得特别耐热,得用特别结实的材料做。

咱们先说说这转炉的顶吹,就是炉子上面有个吹氧的装置,就像吹气球一样,不过这气球是钢水。

这氧气一吹进去,钢水就开始沸腾,就像你煮火锅时候,水开了,咕嘟咕嘟的。

这氧气和钢水里的杂质一反应,就生成了二氧化碳和水蒸气,这些气体就带着杂质一起跑出来了。

这样,钢水就变得更纯净了。

然后,咱们再聊聊底吹。

这底吹就是在炉子底下吹氧气,这可比顶吹复杂多了。

你想啊,这钢水在炉子里,上面吹气,下面也得吹气,这得多协调啊。

底吹的好处是,它能更均匀地加热钢水,让钢水的温度更均衡。

这样炼出来的钢,质量就更好了。

我记得有一次,我去参观了一个炼钢厂,那场面,真是壮观。

那转炉,跟个小山似的,旁边都是管道和阀门,看起来特别复杂。

工人们穿着防护服,戴着安全帽,忙忙碌碌的。

我看着他们操作,就觉得这炼钢真是个技术活儿。

那钢水,红彤彤的,亮得刺眼。

我站得远远的,都能感觉到那股热浪。

工人们操作着设备,顶吹和底吹同时进行,那钢水就在炉子里翻滚。

我看着那钢水,就想象着它最后变成坚固的钢材,就觉得这过程挺神奇的。

最后,当钢水冷却,变成钢材,那种感觉,就像看着一团火变成了冰,挺不可思议的。

这炼钢工艺,虽然听起来高大上,但其实也挺接地气的,就是把一团火,变成一块冰的过程。

所以啊,这顶底复吹转炉炼钢工艺,虽然听起来复杂,但其实就跟咱们平时做饭差不多,就是火候和时间的控制。

不过,这炼钢的火候和时间,那可比做饭难掌握多了。

这工艺,就像是一门艺术,需要工匠们精心操作,才能炼出好钢。

你看,咱们聊了这么多,其实就是想告诉你,这炼钢工艺,虽然听起来高大上,但其实也挺接地气的。

复吹转炉经济效益分析

复吹转炉经济效益分析复吹转炉(Basic Oxygen Furnace,简称BOF)是一种常用于炼钢过程的冶炼设备,通过吹氧作用使炉内液态铁和废钢产生化学反应,从而得到高质量的钢材。

复吹转炉相比其他冶炼方法具有较高的经济效益,下面将从投资成本、生产效率和产品质量等方面进行分析。

首先,复吹转炉的投资成本相对较低。

相比于其他炼钢设备,复吹转炉的建设和维护成本较低,不仅设备本身价格相对较低,而且操作和维护成本也相对较少。

此外,由于复吹转炉采用了现成的钢水,而不需要从原料中提取金属,因此也不需要过多的设备来处理原料,降低了设备投资成本。

其次,复吹转炉可以实现快速高效的生产。

复吹转炉的优势之一是其高生产效率,可以在较短的时间内完成一次冶炼过程。

复吹转炉能够吹氧时间较短,通常在20-30分钟内完成一个冶炼周期。

这不仅提高了生产效率,还能有效地降低电力和燃料消耗。

此外,复吹转炉因为采用了现成的钢水,不需要开采和提取原料,也能够节省时间和能源。

再次,复吹转炉可以获得高质量的产品。

由于采用了吹氧过程,复吹转炉能够有效地去除钢水中的杂质和不良元素,从而得到高纯度的钢材。

此外,复吹转炉还能够灵活地调整合金配比,以满足不同客户的需求,增加产品在市场上的竞争力。

另外,复吹转炉可以实现资源的循环利用。

复吹转炉可以通过加入废钢等再生材料来冶炼钢材,从而实现了废钢资源的再利用。

这不仅减少了对原料的依赖,还有利于环境保护,减少了废钢的排放。

通过循环利用废钢,可以降低生产成本,提高资源利用效率。

然而,复吹转炉也存在一些不足之处。

首先,复吹转炉虽然投资成本相对较低,但运营成本较高。

复吹转炉需要消耗大量氧气,并且对电力供应的稳定性要求较高,这些都增加了生产成本。

此外,复吹转炉由于需要高温条件下进行冶炼,设备的耐火材料消耗较快,也需要定期更换和维护,增加了维护成本。

其次,复吹转炉的生产周期相对较长。

由于吹氧时间较短,复吹转炉一次冶炼的时间相对较长,这降低了生产效率。

我国转炉复吹技术的发展和现状

我国转炉复吹技术的发展和现状

转炉复吹技术是指在钢水净化过程中,在转炉内部进行二次喷吹氧气,以增强钢水中的氧化反应,从而提高钢水净化效果的一种技术。

我国的转炉复吹技术始于上世纪80年代,随着技术的发展,该技术已经得到了广泛应用。

目前,我国大多数钢厂都采用了转炉复吹技术,其中大型钢铁企业的复吹技术水平已达到国际先进水平。

转炉复吹技术的发展与现状主要有以下几点:

1. 技术改进:随着科技的不断进步,转炉复吹技术得到了不断改进和完善,特别是在喷吹氧气的位置、角度、流量等方面做出了不少创新,从而提高了钢水净化效果。

2. 技术水平提高:我国大多数钢厂都拥有较为先进的复吹技术设备,能够更好地掌握复吹技术,提高钢水净化效率,降低生产成本,提高钢铁产品质量。

3. 实现绿色环保:转炉复吹技术可有效净化钢水中的杂质,减少废气排放,达到了绿色环保的效果。

我国的钢铁企业也在积极推广清洁生产,不断提高环保水平。

总之,转炉复吹技术在我国的发展和应用已经取得了显著成果,随着科技的不断进步和环保要求的不断提高,该技术将会得到更广泛的应用。

底吹CO_2的复吹技术在鞍钢转炉上的应用

底吹CO2的复吹技术在鞍钢转炉上的应用*李纯宝 韩 晔(鞍山钢铁公司)摘 要 介绍了鞍钢应用新研制的供气元件进行转炉复吹底吹工艺的底吹气源、底枪布置、供气控制及供气元件的使用和最佳工作状态的控制。

使用结果表明,给鞍钢带来了较大的经济效益和社会效益。

关键词 转炉 底吹CO2气源 复吹 应用THE APPLIC ATION OF THE COMBINED BLOWING TECHNIQUE WITH CO2BOTTOM BLOWING TO THE CONVERTERSOF ANSHAN IRON AND STEEL C OMPANYLi Chun bao Han Ye(A nshan Ir on and Steel Co mpany)Abstract T he newly developed gas supply elements have been used at a nshan ir on and st eel company a s a mean in the combined blo wing co nv ert er t o co nt ro l the g as so urces、bo tto m lances distribution、gas flo wr ate.T he applicatio n ex per ience the gas supply element s and the co ntr o l of the optimum oper atio n status w er e int ro duced in the pr esent paper.T he r esults sho wed t ha t big g er benefits bo th of eco no mic and so cial hav e been br oug ht abo ut to anshan ir on and steel company.Keywords co nv ert er CO2botto m blo wing combined blo wing application1 前 言鞍钢180t转炉是采用CO2作底吹搅拌气体的复吹转炉,为了进一步提高底吹供气元件的使用寿命,使之能够在高压力、大气量、强搅拌、弱氧化性的条件下,满足长炉龄转炉全炉役复吹的需要,几年来,对底吹供气元素损毁机理进行分析,对新型供气元件内部气路结构、原材料及添加剂的选择、制砖工艺的优化、砌筑及工艺控制等进行了广泛的试验研究,于1991年底研制出第一批试验砖,首先在鞍钢3#炉上试验应用,其一次使用寿命达到1971次,实现全炉役复吹。

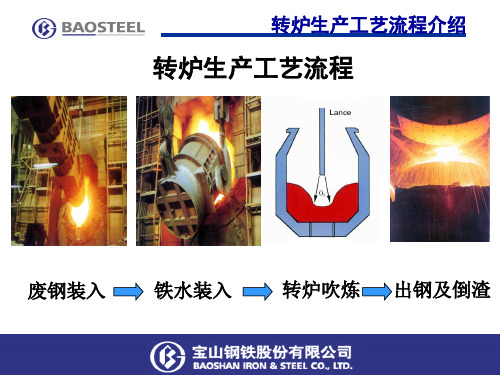

宝钢300吨转炉生产工艺介绍

H=氧枪间隙 N=孔数 D=孔径 K=1.0

生产工艺流程介绍—造渣制度

控制炼钢过程的重要手段就是掌握造渣制度,所谓造渣制 度就是通过加入造渣材料及掌握氧气喷枪等操作及时调整炉渣 的化学成份和物理状态,做到早化渣、化好渣、控制住渣的氧 化性等,使炉渣在吹炼过程中,真正起到脱磷、脱硫、保护炉 衬、减少喷溅的作用。

尺寸及单重 块度要求:<50~70×170×800mm,单重0.03~0.04吨 块度要求:<300×500×2000mm,单重<1.0吨

块状

块度要求:<300×500×2000mm,单重<2.5吨

块条及异 型状

机械打包

块度要求:<300×800×1800mm,单重<1.0吨 尺寸:<800×500×400mm,比重>2.5吨/米3

注:各修正参数可参考技术规程。

二、300t转炉过程温度的控制计算方法 根据炉内反应理论以及炉内O2平衡、热平衡 ,引入冷却能的概念, 计算出每炉钢所需冷却剂量或发热剂量和吹氧量,进而对转炉过程 温度进行控制。具体计算方法可参见技术规程。

生产工艺流程介绍—复吹工艺

宝钢300t氧气顶吹转炉于1990年6月进行了复吹改造,底部喷吹惰性气体的弱搅拌 型复吹工艺,以改善钢水纯净度,提高经济效益,充分发挥大型氧气转炉炼钢的优势。 宝钢转炉的复吹方式采用新日铁的LD-CB顶底复吹技术,主要底吹N2和Ar气,供气强度 0.022~0.11Nm3/min.t,N2总管压力1.5~1.7MPa,Ar气总管压力2.4~2.6MPa。目前底 部供气风口有6孔、6孔、10孔等方式,其中1#炉、3#炉均为二路控制,2#炉经2002年 10月份进行BRP脱磷改造以后变为五路单独可调控制。风口的透气砖有2种型式,一种 是日本黑崎窑业圆形Φ4×39,即由39根精制的细不锈钢管组成,每根管内径4mm;另 一种是奥镁方形Φ2.5×96,即由96根内径2.5mm的不锈钢管组成。风口的透气砖长度 为900mm,但2#炉因BRP改造现采用1200mm长度的透气砖。 复吹工艺的优点:

宝钢炼钢的技术进步与展望

宝钢炼钢的技术进步与展望侯安贵蒋晓放宝钢股份宝钢分公司炼钢厂上海201900摘要简要介绍了宝钢炼钢的总体概况、二十多年来钢产量的提高和品种的拓展情况,介绍了宝钢炼钢在铁水预处理、转炉、电炉、二次精炼、连铸、不锈钢和资源综合利用等方面的技术进步,阐述了近年来自主开发集成的纯净钢生产技术、RH真空精炼技术、板坯连铸漏钢预报系统、滚筒法钢渣处理等技术的现状和水平,这些技术的采用为宝钢开发生产高难度、高附加值产品以及资源综合利用创造了良好的条件。

提出了宝钢炼钢今后几年的发展方向和采取的主要措施。

关键词炼钢;资源综合利用0 前言宝钢股份公司宝钢分公司炼钢厂按一、二、三期工程分阶段建设。

一期工程所建的一炼钢以日本新日铁君津二炼钢为样板,成套引进设备、技术和管理,以1985年9月投产作为建成标志;二期工程在一炼钢新建了2台板坯连铸机,1989年7月投产;三期工程新建了电炉炼钢厂和二炼钢,分别在1996年12月和1998年4月投产。

经过一、二、三期工程的建设和近年来的技术改造,宝钢分公司炼钢厂已建成拥有8个铁水预处理工位,6座300 t 转炉,1座150 t双炉壳超高功率直流电弧炉,5台RH、2台CAS、1台KIP、4座LF、1台IR—UT、1台VD精炼设备,6台双流板坯连铸机、1台六流圆方坯兼容连铸机,7条模铸浇注线,目前已经具备年产钢1700万t规模的现代化大型炼钢厂。

宝钢股份不锈钢分公司炼钢厂前身是上钢一厂的第二、三炼钢厂,分别始建于1958年和1959年,2000年8月合并成立炼钢厂(老产线)。

新的炼钢厂(新产线)于2001年9月打桩,2003年1月为了顺利进行新、老产线搭接和过渡,炼钢项目组(新产线)与炼钢厂(老产线)合并成立新的炼钢厂。

2004年2月和3月新产线的碳钢1#和2#生产线投产,2004年4月新产线的不锈钢1#生产线投产,2005年4月炼钢厂老产线关停,2005年6月炼钢厂的不锈钢2#生产线投产。

现代复吹转炉炼钢 书籍

现代复吹转炉炼钢书籍(中英文版)Title: Modern Multi-Bell Reverberatory Furnace Steelmaking现代复吹转炉炼钢技术是一种高效的钢铁生产方式,通过使用复吹技术,可以在较短的时间内完成钢铁的冶炼过程。

这种技术的核心在于转炉的使用,它能够将铁水和废钢进行化学反应,从而生产出高质量的钢铁产品。

Modern multi-bell reverberatory furnace steelmaking technology is an efficient method of steel production, which utilizes multi-bell blowing technology to complete the smelting process in a shorter period of time.The core of this technology lies in the use of the converter, which enables chemical reactions between molten iron and scrap steel, thereby producing high-quality steel products.炼钢过程中的复吹技术是指,在转炉中使用两个或多个吹氧口,分别进行不同的吹炼阶段。

这种技术可以有效地控制炉内反应的温度和速度,从而提高钢铁的质量和收率。

In the steelmaking process, the multi-bell technology refers to the use of two or more oxygen injection ports in the converter for different blowing stages.This technology can effectively control the temperature and speed of the reactions inside the furnace, thereby improving the quality and yield of the steel.此外,现代复吹转炉炼钢还采用了许多先进的控制技术和设备,如炉口自动控制、氧气流量控制、炉温控制等,这些技术和设备的应用,使得炼钢过程更加精准和可靠。

简述复吹冶金特点

简述复吹冶金特点

复吹冶金是一种炼钢技术,其特点主要包括以下几个方面:

一、高效节能:复吹冶金采用了高温高压氧气喷吹技术,使钢水中的杂质得到充分氧化,从而提高了冶炼效率,减少了能源消耗。

二、钢质优良:复吹冶金能够有效地降低钢水中的硫、磷等有害元素含量,同时增加钢水中的氧含量,使得钢质更加纯净、均匀,具有更好的机械性能和耐腐蚀性能。

三、操作简便:复吹冶金设备结构简单,操作方便,可以根据需要进行调整和控制,适应不同的冶炼工艺要求。

四、适应性强:复吹冶金技术适用于各种钢种的冶炼,可以有效地解决钢水中的杂质问题,提高钢质的品质和产量。

五、环保节能:复吹冶金技术能够有效地减少钢水中的有害元素排放,降低了环境污染,同时也减少了能源消耗,具有较好的环保和节能效益。

综上所述,复吹冶金是一种高效、优质、简便、适应性强、环保节能的炼钢技术,具有广泛的应用前景和经济效益。

半钢炼钢复吹炉龄综合技术研究

转炉炼钢是钢铁生产中的重要环节,复吹(顶吹氧气、底吹惰性气体)是现代转炉实现高产、优质、低消耗炼钢的关键新技术之一。

它与单纯的顶吹相比,其主要优点是:降低钢水氧活度,降低合金消耗;降低终渣铁含量,提高金属收得率;改善钢水质量,为社会提供优质钢材。

然而,这项技术自上世纪70年代开发并兴起以后,由于多方面的制约因素,国内外钢铁企业至今尚未完全走出两难境地:要么保护炉龄而牺牲复吹效果,复吹比仅30%左右;要么保护复吹效果而牺牲炉龄,但复吹的炉龄也不高。

“攀钢半钢炼钢复吹炉龄综合技术研究”,紧紧围绕复吹长寿命和在此条件下的良好冶金效果两大难题,旨在实现高转炉炉龄与高复吹炉龄的同步,展开六个方面的技术攻关,最后取得了主要有四点创新的科技成果。

在转炉炉龄方面,攀转炉炉龄及复吹炉龄同步达到8000-11286炉,在半钢炼钢同类炉型中居于第一的地位,在所有转炉中也名列前茅;在复吹比方面,攀钢是少数达到100%的厂家之一。

因此,攀钢在这一领域达到了国际先进水平,其成果在同行中具有很大的推广应用价值。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

转炉复吹技术在宝钢的应用和发展摘要:介绍了宝钢转炉复吹技术的发展历程,阐述了目前复吹的工艺参数和特点,比较了复吹转炉在不同底吹风口状态下的冶金效果,说明了裸露的底吹风口有利于铁水锰回收率的提高、转炉终渣(T.Fe)含量的降低、转炉终点钢水碳氧积的下降以及脱磷、脱硫能力的提高。

关键词:转炉炼钢,复合吹炼,冶金效果Application and Improvement of Converter Combined Blowing Technology atBaosteelJiang Xiao-fang, Zhang Geng, Mou Ji-ning(Steelmaking Plant of Baosteel Branch, Baoshan Iron & Steel Co.,Ltd.) ABSTRACT:The development course of Baosteel converter combined blowing technology is introduced. Current combined blowing technical parameters and characteristics are described. Metallurgical effects of combined blowing converters under different conditions of bottom tuyeres are compared. Results indicate that the technology of bottom tuyeres without block is favorable to increasing recovery yield of manganese in hot metal, decreasing total iron in finishing slag, lowering [%C][%O] of liquid steel at end point and increasing efficiency of dephosphorization and desulphurization.KEY WORDS:converter steelmaking, combined blowing, metallurgical effect1 前言氧气转炉顶底复合吹炼是20世纪70年代末世界炼钢领域中发展起来的,兼有顶吹法和底吹法两者的优点,设备简单,能够较容易地将原有顶吹转炉改造为顶底复合吹炼装置,发挥短期见效的优势。

因此,转炉顶底复合吹炼法在世界各国得到了广泛的应用并不断发展,到目前为止,已发展了几十种复合吹炼工艺。

如果按照底吹气体的种类、喷吹量以及风口结构的不同,可分为20余种模式的复吹方式;如果按照使用目的大致可分为三种类型:(1)弱搅拌型复合吹炼:这种类型是以提高产品质量为主,适合冶炼各种钢种。

(2)强搅拌型复合吹炼:这种类型是以提高产量为主,较适合冶炼低碳钢。

(3)强化冶炼、提高废钢比的复合吹炼:这种类型适合于高废钢比的冶炼条件[1]。

宝钢一炼钢目前有3座300t转炉,于1985年9月投产,1990年6月改造为顶底复吹转炉,主要底吹气体为N2和Ar,目前供气强度0.022~0.25m3/min.t,属于弱搅拌型复合吹炼转炉。

宝钢二炼钢有2座250t转炉,于1998年4月投产,底吹N2和Ar气,供气强度0.005~0.15m3/min.t,同样属于弱搅拌型复合吹炼转炉。

宝钢转炉实施复吹工艺技术以来,由于复吹工艺本身所具有的良好冶金效果,不仅为宝钢创造了良好的经济效益,而且为提高宝钢产品的质量创造了条件,特别是为宝钢开发高难度高附加值的新钢种提供了良好的条件,如宝钢近年来开发生产的抗氢致裂纹X60、X65管线钢,均采用了宝钢自主开发的BRP技术[2],该技术的关键之一就是转炉复吹技术。

2 宝钢转炉复吹技术的发展历程2.1 引进消化阶段(1990年~2000年)宝钢300t转炉在1990年6月开始采用顶底复吹技术,底吹供气强度为0.022~0.11m3/min.t[3],转炉底吹风口有2个,沿转炉耳轴方向布置,2个风口间距1m,每个风口单独控制可以根据每个风口的不同状态进行底吹气体流量的独立调节,达到风口不易堵塞的目的,复吹的冶金效果比较显著。

但是,由于只有2个风口,转炉底吹要达到一定的搅拌能力,每个风口的流量相对较大,造成风口的侵蚀速度比较快,因此,底吹风口的寿命不长。

从1990年到1995年期间,虽然底吹风口寿命最长达到3242炉,但年平均底吹风口寿命最长才达到2433炉。

1996年对2号和3号转炉底吹进行了改造,采用多孔复吹技术,风口由原来的2个调整到6个,沿转炉耳轴方向两排布置,每排3个风口,由一路支管控制。

底吹气体和供气强度与原来相同。

采用这种底吹方式以后,虽然底吹风口的寿命有所提高,但由于每3个风口的流量是由一路支管控制,在转炉生产过程中,3个风口受到的侵蚀程度是不同的,每个风口的压力也有差别。

因此,3个风口的底吹流量与它们各自的透气状态有关,很难达到3个风口的流量是均匀的,这造成了透气通畅的风口越来越通畅,而稍有堵塞的风口越来越不畅,风口的侵蚀速度就有很大的差别。

实际生产中往往出现6个底吹风口中只有3~4个风口是通畅的,有时甚至只有2个风口是畅通的,这对底吹风口的维护带来困难,底吹风口寿命和复吹的冶金效果也受到影响。

1997年宝钢开始实施转炉溅渣护炉工艺技术,该技术对提高转炉炉龄产生了积极作用,转炉炉龄有了质的飞跃。

但是,底吹风口的寿命没有较大幅度提高,导致复吹比例下降,影响了复吹的效益和作用的发挥。

宝钢300t 转炉从1992年到2000年的转炉炉龄、底吹风口寿命和复吹比例见图1。

从图中看出,底吹风口寿命从1992年开始逐年有提高,到1997年转炉实施溅渣护炉前,转炉复吹比例在50%~70%之间波动。

但是,在转炉溅渣护炉后,由于炉龄大幅度提高,而底吹风口寿命没有明显提高,特别是1998年的平均复吹比例只有32%,大大限制了转炉复吹的冶金效果。

图1 宝钢300t 转炉炉龄、底吹风口寿命和复吹比例Fig.1 Lining Life, bottom tuyeres life and combined blowing ratio of Baosteel 300t converters1998年4月,宝钢250转炉投产,底吹供气强度0.005~0.15m 3/min.t ,炉底有10个风口,由两路支管进行控制,每路支管控制5个风口。

10个风口在炉底呈圆形分布,以装入侧和出钢侧的中轴线对称布置。

这种底吹风口的布置方式有利于风口的维护,一般采用转炉挂渣维护手段来提高底吹风口的寿命。

但是,由于底吹流量控制系统只能控制5个底吹风口的总流量,对每个风口的气体流量无法控制,同样存在300t 转炉底吹改造后的缺陷。

在炉役的中后期,底吹风口基本是不裸露透气,底吹的搅拌作用明显下降,冶金效果受到影响。

2.2 改进创新阶段(2001年~至今)随着转炉炉龄的提高,对底吹风口的寿命有了更高的要求,为此,探索长寿命的底吹风口并保持复吹的有效性势在必行。

同时,随着250t 转炉炼钢生产线的投产,炼钢能力逐渐超过炼铁能力,转炉炼钢节奏明显减慢,炉龄高低不是影响生产的主要因素。

因此,宝钢炼钢厂从2001年开始按照经济炉龄模式来组织生产,这样可以在不影响公司物流情况下,探索降低转炉耐材消耗和成本,努力实现经济炉龄,提高转炉的复吹比例,改善复吹效果。

与此同时,宝钢BRP 技术的开发对转炉的复吹也提出了新的要求。

在这样的背景下,制定了宝钢转炉复吹技术的发展目标,即实现转炉全程复吹、追求复吹有效性。

经过近几年的研究,已经形成了如下特点的宝钢转炉复吹技术(LD-BB :Baosteel BOF Blowing )。

2.2.1 底吹风口的选择、风口布置结构的优化转炉全程复吹是炼钢生产技术的发展要求,转炉风口核心问题是风口长寿和高效,其布置一直被冶金工作者所重视。

转炉风口长寿是基础,高效是目标。

但要实现转炉高炉龄下的高复吹比、实现高效复吹却非常困难。

根据转炉经济炉龄的实践,实施风口更换技术是确保底吹风口高效的重要措施。

因此,底吹风口布置结构要适应风口更换的要求。

转炉底吹风口数量各厂变化较大,一般在2~16个风口。

风口数少,冶金效果较好,但风口寿2000400060008000100001200092939495969798992000年度寿命,次020406080100比例,%命相对较低;相反,风口数多,冶金效果相对不显著,操作控制较难,但寿命较长。

经过近10年300t转炉复吹工艺技术的实践以及250t转炉底吹技术的消化和比较,宝钢以更换300t转炉炉壳为契机,对转炉底吹风口的选择、风口布置结构进行了大胆改进。

根据不同个数风口的实绩,要提高复吹比,实现高效复吹,选择多个风口数较好,并且风口在炉底呈圆形分布。

这样,风口更换相对可选,每次可更换1~2个风口,并且更换的安全性得到提高。

同时,为了解决多个风口由一路系统控制带来的缺陷,对转炉底吹控制系统进行了改进,实现了底吹风口独路控制,这样可以根据每个风口的状态动态调节底吹气体的流量,为风口维护和实施富氧复通技术创造了条件。

2.2.2 富氧复通技术溅渣护炉技术实施后,转炉底吹风口维护不当容易造成风口上部被渣层覆盖,易堵塞。

根据宝钢转炉复吹的实践,底吹风口堵塞后气体很难从风口上部的渣层中穿过,基本上从渣层与炉衬砖之间的缝隙中通过,而且多数在炉底拐角处穿出,不仅会造成此处耐材消耗异常,且容易带来安全隐患,而且复吹的冶金效果也不明显。

因此,宝钢对底吹风口要求是尽量裸露,底吹风口热态使用状况见图2。

当底吹风口有堵塞的倾向时,就采用底吹气体中通部分氧气使底吹气体带有氧化能力,烧通堵塞的风口。

根据宝钢的实践,制定了底吹风口富氧复通技术的实施条件和技术标准,该项技术为提高转炉复吹寿命和复吹有效性发挥了作用。

图2 底吹风口热态使用状况Fig.2 Hot use of bottom tuyeres of a converter2.2.3 底吹风口热更换技术底吹风口的维护技术以及风口材质改进能够提高风口寿命,但在溅渣护炉技术使炉龄大幅度提高的情况下,要使底吹风口寿命与炉龄同步并且确保复吹的有效性难度较大,为此,宝钢自主开发了底吹风口更换技术。

底吹风口的热更换是指在转炉热状态下对透气芯砖进行整体更换。

该项技术开发成功后,至今已经成功地更换了约50支风口砖,大大地改善了转炉复吹的效果,为全程复吹提供了保证。

通过采取以上的措施以及对底吹风口的维护,转炉实现了全程复吹,从2001年开始,300t转炉和250t转炉的复吹比均达到了100%,300t转炉最高底吹风口寿命达到10656炉,250t转炉最高底吹风口寿命达到8738炉,近年来转炉底吹风口年平均寿命见图3。