1浸豆作业指导书

豆制品作业指导书 ()()

豆腐工艺流程图油炸豆腐工艺流程图内酯豆腐工艺流程图本规程适用于本厂豆制品的大豆浸泡工艺。

2 工艺流程大豆进水捞除漂浮物浸泡3 工艺要求3.1 大豆的加入量不超过浸泡桶容量的1/3。

浸泡加水为大豆的2.0-2.5倍。

3.2 大豆浸泡程度应季节而异,夏季可浸泡至九成,冬季则需浸泡到十成。

浸泡好的大豆表面光亮,无皱皮,豆皮不轻易脱落,手感有劲。

判断方法是将大豆扭成两瓣,以豆瓣内表面基本呈平面,略有塌坑,手指掐之易断,断面已浸透无硬心为宜。

3.3 大豆浸泡时间受温度影响,温度越高浸泡时间越短,浸泡采用自然水温时,可参照表1的关系。

4.1 将大豆加入浸泡桶中,加入水至淹没大豆,用捞筛翻动大豆,使豆壳、豆杆等杂物浮出水面并用捞筛捞掉。

4.2 清除漂浮杂物后,继续加水至规定量即可。

磨浆、离心、煮浆工艺规程1 范围本规程规定了豆制品制浆工艺的工艺流程、检验要求、操作方法。

本规程适用于本厂豆制品及豆饮料生产用的大豆浸泡工艺。

2 工艺流程浸胀大豆去杂磨豆浆渣分离煮浆二次滤浆3 工艺和操作要求3.1 放豆去杂3.1.1 放掉浸豆水,然后打开浸泡桶上的自来水使大豆流入流淌槽和去杂槽。

3.1.3 在放豆过程中应及时清除去杂槽内的杂质,以防杂质混入磨子内。

3.2 磨豆3.2.1 开磨之前和磨豆结束后应把磨子和管道清洗干净。

3.2.2 磨豆时应控制随料进入的水量,使大豆的进入量衡定,并使磨糊不发热。

3.2.3 磨豆时应控制磨糊的粗细,无肉眼可见豆片,手捏不粗糙。

3.2.4 磨豆时应根据需要控制豆浆的浓度,方法是通过调节冲磨糊的三浆水的大小来控制。

具体浓度见表1。

3.3.1 在离心之前和离心结束后,应将离心机、管道和贮浆桶清洗干净。

3.3.2 过滤采用离心分离的方法,使豆浆通过滤网,豆渣挡在网内。

3.3.3 离心机每次启动前,内胆都应冲洗干净。

3.3.4 在分离时应合理控制进浆量,使豆渣不夹浆,手捏豆腐不粘手。

3.3.5 在离心时滤网应无破洞,网孔不模糊。

关键控制点作业指导书

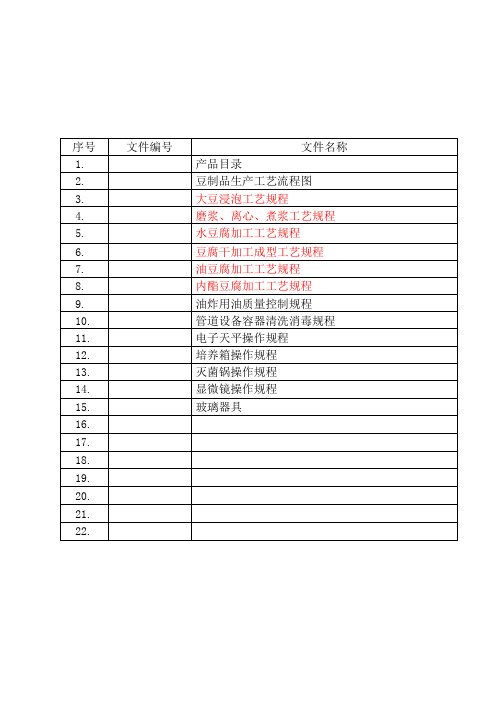

永康市文高豆制品有限公司关键控制指导书 A版第0次修改永康市文高豆制品有限公司关键控制点作业指导书受控情况:_________________编制人:_________________批准人:_________________使用部门:_________________文件编号: WGSP/KZ—2011发布日期:2011年05月08日实施日期:2011年05月10日永康市文高豆制品有限公司发布目录一、豆制品生产工艺流程图二、原辅料检验规范三、清洗泡豆作业指导书四、煮浆作业指导书五、凝固配料作业指导书豆制品生产工艺流程图原辅料检验规范一、目的确保原辅料、包装材料按规定要求验收.二、范围本规范适用本公司原辅料验收的质量要求、检验方法、抽样方法、判定规则。

三、职责验收人员须严格本规程规定验验原辅材料及包装材料.四、原料辅料质量要求:(1)黄豆感官及物理指标要求1、感官:种皮为黄色或淡黄色,颗粒大小均匀,无明显肉眼可见杂质.不得有损伤粒、病斑粒。

2、物性指标:提供营业执照、检验报告等相关证件。

3、数量:数量符合定货要求(2)石膏感官及物理指标要求1、感官要求:白色粉末、无黄色、入水即溶、无肉眼可见杂质。

验证方法:目测、鼻闻。

2、物性指标:提供营业执照、检验报告、生产许可证等相关证件。

3、数量:数量符合定货要求(3)消泡剂感官及物理指标要求1、感官要求:具有消泡剂固有的气味、黄色颗粒状,无异味,包装无破损、入水即溶、无肉眼可见杂质,验证方法:目测、鼻闻。

每批进行.2、物性指标:提供营业执照、检验报告、生产许可证等相关证件。

3、数量:数量符合定货要求(4)碳酸钠感官及物理指标要求1、感官要求:食品添加剂碳酸钠为白色结晶粉末、无黄色、入水即溶、无肉眼可见杂质,验证方法:目测、鼻闻.2、物性指标:提供营业执照、检验报告、生产许可证等相关证件。

3、数量:数量符合定货要求(5)内包装袋验收要求1、包装完好,外观清洁、无破损、无异味,尺寸符合要求.2、物性指标:提供营业执照、生产许可证,检验报告。

浸出岗位作业指导书

浸出岗位作业指导1、目的本作业指导书指导浸出岗位对危险因素实施有效控制,达到不伤害自己,不伤害别人,不被别人伤害,保护他人不受到伤害的目的。

2、使用范围本作业指导书适用于浸出岗位作业。

3、岗位要求3.1身体健康,符合有关法律规定,达到法定年龄.3.2具备岗位必须的安全知识和技能,并经安全教育,考核合格后方能上岗操作.3.3严格遵守本岗位安全操作规程,执行公司各项安全管理规定.3.4提前10分钟到岗,参加班前会,确保自己的身体,精神状况良好.3.5班前会上,认真听取生产情况,故障及改善,安全情况,进行工具交接.班后认真填写生产运转情况表并签字确认.3.6按本作业指导书进行作业.4、作业内容4.1负责本岗位的开停车工作及操作调节.4.2熟悉本岗位工艺流程及工艺控制指标,严格按作业规程进行操作.4.3定时检查本岗位设备运行是否正常,仪表是否可靠,发现问题及时处理.4.4全面,详实,认真填写并保存好各项原始记录,做好岗位衔接和交接班.4.5定时向班长汇报操作情况,遇到不正常情况及时处理向班长报告.同时立即与有关岗位取得联系.处理完毕后,及时填写生产记录.4.6维修工具摆放整齐,地点固定,不得随意乱放.工具使用完毕后,及时放回原来的位置.4.7每班工作完毕后对所管辖的作业区域和设备的不运转部分进行清扫,把清扫的垃圾带到集中堆放处.对设备进行检查,做到设备.地面清洁.5、作业程序5.1上岗前准备5.1.1提前10分钟到岗准时参加班前会,了解上班的安全情况,设备运行情况及存在的问题,作业现场情况;本班主要工作,任务和注意事项.5.1.2上岗前,必须正确穿戴好劳保用品.工作服必须做到三紧,即袖口,领口,下摆必须扣紧.安全帽必须系好下颚带,有约束感且不难受.防护手套必须完好,没有破漏,带电作业必须使用符合电压的手套,如有异常的禁止使用.防护口罩必须严密的罩在面部,不能漏风且不能使呼吸局促.严密保管好自己所使用的防护用品,定时清洗,经常检查是否有缺陷,不得挪作它用或变卖.5.1.3上岗前必须检查好工具器具数质量.使用扳手时必须(1)扳手与螺帽的尺寸相符(2)拧螺帽时不可用力过猛(3)注意可能碰到的障碍物.使用钳子时必须(1)用力不能过猛(2)注意可能碰到的障碍物5.1.4设备巡检(1)浸出槽矿浆管路、充气管路是否畅通,浸出槽搅拌是否正常。

豆制品作业指导书

豆制品作业指导书-标准化文件发布号:(9456-EUATWK-MWUB-WUNN-INNUL-DDQTY-KII陕西省白水县山里情豆制品有限责任公司 QDHNJL/JS01-2008版本号: A/O受控状态:受控发放编号:持有部门:生产部持有人:范小林技术文件编制刘坤日期 2011年2月20日审核王书礼日期 2011年3月5日批准王中林日期 2011年3月26日2011-03-26发布 2011-04-01实施陕西省白水县山里情豆制品有限责任公司发布目录水豆腐工艺流程图豆腐干工艺流程图大豆浸泡工艺规程1 范围本规程规定了大豆浸泡工序的工艺流程、检验要求、操作方法。

本规程适用于本厂豆制品的大豆浸泡工艺。

2 工艺流程大豆进水捞除漂浮物浸泡3 工艺要求3.1 大豆的加入量不超过浸泡桶容量的1/3。

浸泡加水为大豆的2.0-2.5倍。

3.2 大豆浸泡程度应季节而异,夏季可浸泡至九成,冬季则需浸泡到十成。

浸泡好的大豆表面光亮,无皱皮,豆皮不轻易脱落,手感有劲。

判断方法是将大豆扭成两瓣,以豆瓣内表面基本呈平面,略有塌坑,手指掐之易断,断面已浸透无硬心为宜。

3.3 大豆浸泡时间受温度影响,温度越高浸泡时间越短,浸泡采用自然水温时,可参照表1的关系。

表1 温度和时间的关系4 操作方法4.1 将大豆加入浸泡桶中,加入水至淹没大豆,用捞筛翻动大豆,使豆壳、豆杆等杂物浮出水面并用捞筛捞掉。

4.2 清除漂浮杂物后,继续加水至规定量即可。

4.3 浸泡加水时间的确定应根据浸泡所需时间和磨豆时间来决定。

磨浆、离心、煮浆工艺规程1 范围本规程规定了豆制品制浆工艺的工艺流程、检验要求、操作方法。

本规程适用于本厂豆制品及豆饮料生产用的大豆浸泡工艺。

2 工艺流程浸胀大豆去杂磨豆浆渣分离煮浆二次滤浆3 工艺和操作要求3.1 放豆去杂3.1.1 放掉浸豆水,然后打开浸泡桶上的自来水使大豆流入流淌槽和去杂槽。

3.1.2大豆通过平筛,使大豆和水分离,进入磨子漏斗。

浸出车间作业指导书

1、物料工艺流程(1)为防止浸出器溶剂溢出,存料箱必须保持规定的1.5m料位。

(2)本工艺采用自动料位控制,但由于物料的颗粒,温度、湿度等方面的影响,自动控制器有时可能失灵,生产期间时刻观察,发现任何问题及时处置,防止因料位过高或过低造成设备损坏和溶剂泄露(3)浸出器生产期间温度应保持在52-56℃,如低于52℃,可通过浸出器循环泵的加热装置升温,如果高于56℃,则采用必要的降温措施(如对浸出器淋水,掀开进料刮板盖板等)。

(4)拔料锅的刮刀如果为异物所卡,可将电机接成反转,如此处理一、二次,如果还不能排除故障,则应停机做深度排查。

(5)湿粨刮板输送线路较长,负载较大,如停机一段时间后,再次开机,为防止刮板壳体内因生有铁锈加重刮板电机负荷,在进料前可采用空机运行30分钟的办法,使刮板壳体内铁锈磨除。

(6)蒸脱机(有关操作见相关操作规程)在进行湿粨前应将上层汽相温度升到80-85℃,并根据料量的多少及温度变化随时增减直接气压力,同时注意蒸脱机电机的运行电流。

(7)当料位达到设定的高度时,下料封闭器(a)会自动开启(如果设置自动的话),如无法自动启动,则可采用手动启动,待手动启动正常后再行打到自动位置,如有异物卡住下料封闭器(a),可通过调解变频器正反转的办法使其中的异物落下。

(8)下料封闭器(b)是手动操作,通过蒸脱机烘干层的视镜观察烘干层料位,当达到一定料位时,即可启动封闭器(故障排出参照说明7)。

(9)下料封闭器(b)启动后,便可启动鼓风机、引风机,旋风机分离器(a)和旋风分离器(b),同时依次开启3#、2#、1干粨刮板,定量打包机。

鼓风机和引风机的风门可有小到大逐步调节。

(10)当冷风层料位达到应有高度时,开启下料封闭器(c)(故障排除方法如(7)所述放料)。

开始放料。

2、混合油工艺流程(1)新鲜溶剂喷淋量在予处理膨化料300T/D时,喷淋量掌握在15m³/h,生产过程中的喷淋量大小酌情增减。

(完整版)豆制品作业指导书

豆腐工艺流程图豆腐干工艺流程图油炸豆腐工艺流程图内酯豆腐工艺流程图大豆浸泡工艺规程1 范围本规程规定了大豆浸泡工序的工艺流程、检验要求、操作方法。

本规程适用于本厂豆制品的大豆浸泡工艺。

2 工艺流程大豆进水捞除漂浮物浸泡3 工艺要求3.1 大豆的加入量不超过浸泡桶容量的1/3。

浸泡加水为大豆的2.0-2.5倍。

3.2 大豆浸泡程度应季节而异,夏季可浸泡至九成,冬季则需浸泡到十成。

浸泡好的大豆表面光亮,无皱皮,豆皮不轻易脱落,手感有劲。

判断方法是将大豆扭成两瓣,以豆瓣内表面基本呈平面,略有塌坑,手指掐之易断,断面已浸透无硬心为宜。

3.3 大豆浸泡时间受温度影响,温度越高浸泡时间越短,浸泡采用自然水温时,可参照表1的关系。

4 操作方法4.1 将大豆加入浸泡桶中,加入水至淹没大豆,用捞筛翻动大豆,使豆壳、豆杆等杂物浮出水面并用捞筛捞掉。

4.2 清除漂浮杂物后,继续加水至规定量即可。

4.3 浸泡加水时间的确定应根据浸泡所需时间和磨豆时间来决定。

磨浆、离心、煮浆工艺规程1 范围本规程规定了豆制品制浆工艺的工艺流程、检验要求、操作方法。

本规程适用于本厂豆制品及豆饮料生产用的大豆浸泡工艺。

2 工艺流程浸胀大豆去杂磨豆浆渣分离煮浆二次滤浆3 工艺和操作要求3.1 放豆去杂3.1.1 放掉浸豆水,然后打开浸泡桶上的自来水使大豆流入流淌槽和去杂槽。

3.1.2大豆通过平筛,使大豆和水分离,进入磨子漏斗。

3.1.3 在放豆过程中应及时清除去杂槽内的杂质,以防杂质混入磨子内。

3.2 磨豆3.2.1 开磨之前和磨豆结束后应把磨子和管道清洗干净。

3.2.2 磨豆时应控制随料进入的水量,使大豆的进入量衡定,并使磨糊不发热。

3.2.3 磨豆时应控制磨糊的粗细,无肉眼可见豆片,手捏不粗糙。

3.2.4 磨豆时应根据需要控制豆浆的浓度,方法是通过调节冲磨糊的三浆水的大小来控制。

具体浓度见表1。

3.3.1 在离心之前和离心结束后,应将离心机、管道和贮浆桶清洗干净。

浸泡、烧酸、上料作业指导书

序号关键指标检测频次1酸值1次/H2投料重量随时3投料频次1次/H第1页 共6页主要设备应用工具20-30分钟操作说明岗位职责标准0.14-0.210公斤岗位开车前准备工作水泵、硫磺燃烧炉、进水罐、反应罐、储酸罐、工艺水罐。

系统型号:PSL—600型硫磺炉反应器制酸泵阀门扳手、倒酸泵阀门扳手、打酸泵扳手、铲子、笤帚、扫帚、垃圾桶、铁锨作 业 指 导 书制酸1、换好工作服,进入点名室。

2、提前30分钟到会议室开班前会,听取车间主任以及班长分配本班任务和注意情况。

3、提前10分钟到达本岗位,检查设备运行情况有无异常。

4、询问上班情况,查看本岗位操作记录,交接双方按“交接制度”共同持交接记录卡进行巡视,同时做记录。

5、在交接班记录上签名,同意接班,正式上班 。

本岗位操作工要严格按照本岗位作业指导书进行操作,并按要求做好操作记录,对因违反作业指导书造成的质量问题负直接责任。

1、 按作业指导书进行设备操作,保证设备正常运行,保证各项指标合格。

2、 按生产工艺技术要求及时供应浸泡标准的液酸。

(酸度、酸量)。

3、 根据生产技术要求及时调整制酸酸度和酸量。

4、 按“交接班制度”进行严格交接班。

5、 在保证设备正常运行及控制指标正常的同时,按“现场清理标准”对本岗位现场进行随时清理;保持现场清洁。

6、 对使用工具要求摆放整齐、有序。

按要求做好各项数据记录。

遵守公司及生产各项劳动纪律。

7、 保证本岗位设备以及人身安全。

(1)检查各个阀门开启情况。

(2)备好足够硫磺。

(每班约0.3吨)。

(3)检查制酸水量,确定所开启的麸质水罐中水量情况。

(4)备好足够消泡剂。

(粉末消泡剂1桶)(5)检查泵的冷却水、检查油位是否正常。

(6)检查燃烧炉(图1)内有无杂物。

(7)检查各电机是否通电能否能否正常运行。

接班程序图1图2序号关键指标检测频次1酸值1次/H2投料重量随时3投料频次1次/H第2页 共6页主要设备应用工具标准0.14-0.210公斤20-30分钟操作说明安全注意事项岗位开车作 业 指 导 书水泵、硫磺燃烧炉、进水罐、反应罐、储酸罐、工艺水罐。

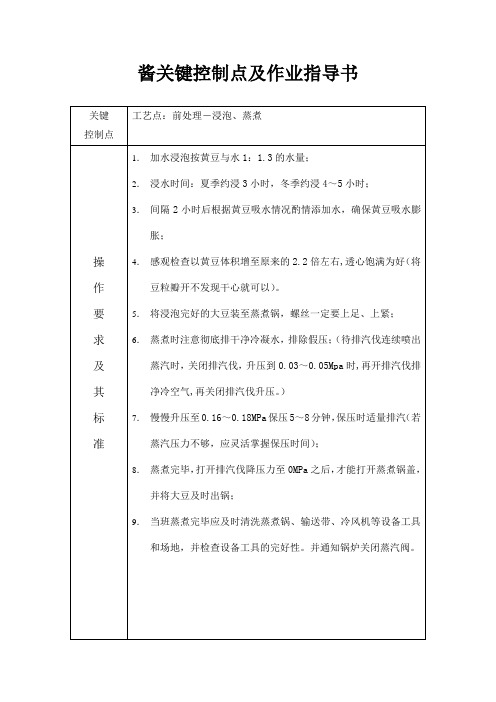

酱关键控制点及作业指导书

关键

控制点

工艺点:前处理-浸泡、蒸煮

操

作

要

求

及

其

标

准

1.加水浸泡按黄豆与水1:1.3的水量;

2.浸水时间:夏季约浸3小时,冬季约浸4~5小时;

3.间隔2小时后根据黄豆吸水情况酌情添加水,确保黄豆吸水膨胀;

4.感观检查以黄豆体积增至原来的2.2倍左右,透心饱满为好(将豆粒瓣开不发现干心就可以)。

1)、温度要求:

静止培养时约31~32℃

生长旺盛时约35~37℃

成熟后期应控制在32~33℃

制曲后期,菌丝已生孢子,此时要求干湿球温差±1℃,以利孢子发育(夏天可能要用水淋晒曲房地面——保湿,冬天可能要用外加温——保温)。

2)、鼓风要求:

原料升温后立即开鼓风机进行通风,一定要注意料层通风均匀,整个料层要通风到,防止风走短路。一般要求前期风量可适量,中期生长旺盛,一定要鼓大风,到成熟后期又要适当减少,通风量与料的品温相适应,灵活掌握,但绝不能停止鼓风。

3)猪肉辣酱:磨碎稀黄酱21kg,辣椒酱7.5kg,甜面酱5kg,五香猪肉5kg,芝麻酱2.5kg,鲜酱油5kg,白糖1.5kg,香油25kg,五香粉及味精各加5.0g。

4)海鲜酱:磨碎黄稀酱21.5kg,辣椒糊7.5kg,面酱5kg,芝麻酱2.5kg,鲜酱油5kg,虾米5kg,白糖1kg,香油2.5kg,五香粉及味精各加50g。

成曲质量要求:

1)、26—36小时黄曲;

2)、外观:米曲霉生长丰满、菌丝密而粗庄、黄绿色、无块状,粒粒均匀,手感疏松柔软有弹性,不扎手、无水手发黑等现象;

3)、气味:应具有曲的固有香气,不应有氨味和酸败味等不良气味;

4)、成曲含水分应在25—34%之间。

豆制品作业指导书(1)

豆腐工艺流程图豆腐干工艺流程图油炸豆腐工艺流程图内酯豆腐工艺流程图大豆浸泡工艺规程1 范围本规程规定了大豆浸泡工序的工艺流程、检验要求、操作方法。

本规程适用于本厂豆制品的大豆浸泡工艺。

2 工艺流程大豆进水捞除漂浮物浸泡3 工艺要求3.1 大豆的加入量不超过浸泡桶容量的1/3。

浸泡加水为大豆的2.0-2.5倍。

3.2 大豆浸泡程度应季节而异,夏季可浸泡至九成,冬季则需浸泡到十成。

浸泡好的大豆表面光亮,无皱皮,豆皮不轻易脱落,手感有劲。

判断方法是将大豆扭成两瓣,以豆瓣内表面基本呈平面,略有塌坑,手指掐之易断,断面已浸透无硬心为宜。

3.3 大豆浸泡时间受温度影响,温度越高浸泡时间越短,浸泡采用自然水温时,可参照表1的关系。

4 操作方法4.1 将大豆加入浸泡桶中,加入水至淹没大豆,用捞筛翻动大豆,使豆壳、豆杆等杂物浮出水面并用捞筛捞掉。

4.2 清除漂浮杂物后,继续加水至规定量即可。

4.3 浸泡加水时间的确定应根据浸泡所需时间和磨豆时间来决定。

磨浆、离心、煮浆工艺规程1 范围本规程规定了豆制品制浆工艺的工艺流程、检验要求、操作方法。

本规程适用于本厂豆制品及豆饮料生产用的大豆浸泡工艺。

2 工艺流程浸胀大豆去杂磨豆浆渣分离煮浆二次滤浆3 工艺和操作要求3.1 放豆去杂3.1.1 放掉浸豆水,然后打开浸泡桶上的自来水使大豆流入流淌槽和去杂槽。

3.1.2大豆通过平筛,使大豆和水分离,进入磨子漏斗。

3.1.3 在放豆过程中应及时清除去杂槽内的杂质,以防杂质混入磨子内。

3.2 磨豆3.2.1 开磨之前和磨豆结束后应把磨子和管道清洗干净。

3.2.2 磨豆时应控制随料进入的水量,使大豆的进入量衡定,并使磨糊不发热。

3.2.3 磨豆时应控制磨糊的粗细,无肉眼可见豆片,手捏不粗糙。

3.2.4 磨豆时应根据需要控制豆浆的浓度,方法是通过调节冲磨糊的三浆水的大小来控制。

具体浓度见表1。

3.3.1 在离心之前和离心结束后,应将离心机、管道和贮浆桶清洗干净。

豆制品作业指导书

豆制品作业指导书 Company number:【0089WT-8898YT-W8CCB-BUUT-202108】豆腐工艺流程图本规程适用于本厂豆制品的大豆浸泡工艺。

2 工艺流程大豆进水捞除漂浮物浸泡3 工艺要求大豆的加入量不超过浸泡桶容量的1/3。

浸泡加水为大豆的倍。

大豆浸泡程度应季节而异,夏季可浸泡至九成,冬季则需浸泡到十成。

浸泡好的大豆表面光亮,无皱皮,豆皮不轻易脱落,手感有劲。

判断方法是将大豆扭成两瓣,以豆瓣内表面基本呈平面,略有塌坑,手指掐之易断,断面已浸透无硬心为宜。

大豆浸泡时间受温度影响,温度越高浸泡时间越短,浸泡采用自然水温时,可参照表1的关系。

表1 温度和时间的关系4 操作方法将大豆加入浸泡桶中,加入水至淹没大豆,用捞筛翻动大豆,使豆壳、豆杆等杂物浮出水面并用捞筛捞掉。

清除漂浮杂物后,继续加水至规定量即可。

浸泡加水时间的确定应根据浸泡所需时间和磨豆时间来决定。

磨浆、离心、煮浆工艺规程1 范围本规程规定了豆制品制浆工艺的工艺流程、检验要求、操作方法。

本规程适用于本厂豆制品及豆饮料生产用的大豆浸泡工艺。

2 工艺流程浸胀大豆去杂磨豆浆渣分离煮浆二次滤浆3 工艺和操作要求放豆去杂放掉浸豆水,然后打开浸泡桶上的自来水使大豆流入流淌槽和去杂槽。

在放豆过程中应及时清除去杂槽内的杂质,以防杂质混入磨子内。

磨豆开磨之前和磨豆结束后应把磨子和管道清洗干净。

磨豆时应控制随料进入的水量,使大豆的进入量衡定,并使磨糊不发热。

磨豆时应控制磨糊的粗细,无肉眼可见豆片,手捏不粗糙。

磨豆时应根据需要控制豆浆的浓度,方法是通过调节冲磨糊的三浆水的大小来控制。

具体浓度见表1。

表1 豆浆的浓度浆渣分离在离心之前和离心结束后,应将离心机、管道和贮浆桶清洗干净。

过滤采用离心分离的方法,使豆浆通过滤网,豆渣挡在网内。

离心机每次启动前,内胆都应冲洗干净。

在分离时应合理控制进浆量,使豆渣不夹浆,手捏豆腐不粘手。

在离心时滤网应无破洞,网孔不模糊。

压榨车间作业指导书

**********有限公司浸出车间作业指导书目录预处理车间............................................................................................................... - 5 - 1、预处理车间工艺描述 . (5)1.1称重及清理工段......................................................................................... - 5 -1.2 705A大豆调质工段................................................................................... - 6 -1.3 5703预破碎工段....................................................................................... - 6 -1.4 5715A豆皮分离(一次脱皮)工段......................................................... - 7 -1.5 703二次破碎工段..................................................................................... - 7 -1.6 二次脱皮豆皮提纯.................................................................................. - 7 -1.7704轧坯工段 .......................................................................................... - 8 -1.8 760---膨化工段...................................................................................... - 9 -1.9 粕粉碎...................................................................................................... - 9 -1.10 豆皮粉碎与处理.................................................................................. - 10 -2、预处理开车前检查程序 (10)3、预处理车间开车程序 (19)4、预处理车间日常巡检程序 (25)5、预处理停车程序 (28)6、预处理车间紧急停车程序 (31)7、预处理停车后检查程序 (32)8、预处理车间工艺监控及控制参数标准 (36)9、生产过程工艺控制及故障处理方法 (39)10、各工段操作程序 (40)10.1日仓安全操作程序................................................................................. - 40 -10.2散粮秤测试程序..................................................................................... - 42 -10.3组合清理筛安全操作程序..................................................................... - 43 -10.4调质塔安全操作程序............................................................................. - 43 -10.5流化床安全操作程序............................................................................. - 45 -10.6破碎机安全操作程序............................................................................. - 46 -10.7 轧坯机安全操作程序............................................................................ - 47 -10.8膨化机安全操作程序............................................................................. - 48 -10.9逆流冷却器安全操作程序..................................................................... - 49 -10.10空压机安全操作程序........................................................................... - 50 -10.11鼓风机安全操作程序........................................................................... - 51 - 浸出车间................................................................................................................. - 52 - 1、浸出车间工艺描述 (52)1.1 浸出器工段.............................................................................................. - 52 -1.2 70DIMDC- 脱溶-烤粕-干燥-冷却器工段.............................................. - 53 -1.3 混合油蒸发,毛油终处理及干燥工段................................................ - 54 -1.4 溶剂回收工段.......................................................................................... - 55 -1.5 溶剂储罐工段........................................................................................ - 55 -1.6 毛油连续水化脱胶工段........................................................................ - 55 -1.7 磷脂真空干燥........................................................................................ - 56 -1.8 “零排放“废水回收工段...................................................................... - 56 -2、浸出车间开车前检查清单 (57)3、浸出车间冷启动程序 (84)4、浸出车间日常巡检程序 (92)5、浸出车间停车程序 (96)6、浸出车间紧急停车程序 (101)7、浸出车间停车后检查程序 (103)8、浸出车间工艺监控及控制参数标准 (107)9、生产过程工艺控制及故障处理方法 (113)10、各工段操作程序 (115)10.1浸出器安全操作程序........................................................................... - 115 -10.2 DTDC安全操作程序............................................................................. - 116 -10.3蒸发安全操作程序............................................................................... - 118 -10.4水化工序安全操作程序....................................................................... - 118 -10.5离心机安全操作程序........................................................................... - 120 - 10.6磷脂干燥安全操作程序....................................................................... - 121 - 10.7废水零排放安全操作程序................................................................... - 122 - 10.8循环水系统安全操作程序................................................................... - 122 - 10.9石蜡系统安全操作程序....................................................................... - 123 - 10.10浸出车间室外毛油、四级油罐安全操作程序................................. - 123 - 10.11泵的操作程序..................................................................................... - 125 -预处理车间1、预处理车间工艺描述1.1称重及清理工段大豆在进入预处理车间时,要经过磁选器701除去含铁微粒。

浸泡工序作业指导书

作业指导书

主题: 玉米浸泡工序作业指导书

文件编号:SL/L/CJ709.21---2007 版号:A/O 页码:1/2

玉米浸泡作业指导书 1.目的 用以指导规范本工序的操作。 2.适用范围 适用于邢台大曹庄三鹿乳业有限公司的玉米浸泡工序。 3.职责 本工序操作工要严格按照本工序作业指导书进行操作,并按要求做好操 作记录,对因违反作业指导书造成的质量问题负直接责任。. 4.主要设备 浸泡罐、循环泵 5.工作内容 5.1 准备工作 5.1.1 工作前检查各循环泵、冷却水、二氧化硫、电源、汽是否正常;检查各阀 门是否处于正确位置。 5.1.2 检查过程水罐及二氧化硫浓度是否符合要求。 5.2 浸泡 5.2.1 打开宽型开式泵以 0.9—1.2m/s 的速度将玉米输送到各浸泡罐,玉米装罐中 间凸出部离罐顶 75—100cm。 5.2.2 打开进水(过程水)泵,同时调节各罐 H2SO3 开关及蒸汽阀门,保证浸泡 液 SO2 的浓度 0.25—0.35%,浸泡温度 49—53℃,调节进水阀及 SO2 流量保证水

1

ቤተ መጻሕፍቲ ባይዱ

石家庄三鹿集团股份有限公司

作业指导书

主题:

文件编号:SL/L/CJ709.21---2007 版号:A/O

页码:2/2 玉米浸泡工序作业指导书 位高于玉米层 20cm,开启循环泵,开始循环,保证每罐 PH=4。 5.2.3 玉米浸泡 55—60h,浸后玉米可两指捏开,玉米含水份 42—45%,稀玉米浆 浓度≥2.5°Be,浸后玉米酸度≤70ml,0.1mm/L 氢氧化钠,稀玉米浆 SO2 含量 <0.03%时,达到浸泡终点。 5.2.4 打开浸泡液阀门,将泡过新玉米的玉米浆送至贮罐后,将各罐依次向新泡 玉米罐倒浆,将待破罐玉米浸泡液倒出,打开玉米放料阀,由泵将玉米送至破碎工 序,当剩至罐位一半时,将下一罐稀玉米浆送至贮罐,待玉米泵送完后送入新玉 米, 将次要加工的一罐的玉米浆加入新泵入玉米的一罐。 按玉米浸泡时间长短加 入 H2SO3 浸泡水,从浸泡时间最长的一罐加入 H2SO3 开始循环,从浸泡时间最 短的一端由新玉米罐抽出稀玉米浆,以此循环,保证新加入 H2SO3 的一罐 PH 值 保持在 4。 5.2.5 工作期间时刻注意各罐中 PH 值变化, 注意浸泡温度及水位, 保证浸泡质量。 6.工作记录 6.1 认真填写工序操作记录,每小时记录一次,做到真实、准确,字迹清晰、 无涂改、漏项,每班及时传递。 6.2 如有设备故障,水、电供应不足或工艺参数超过规定,应在故障一栏 中记录详细,并说明处理结果。

炒货食品选别清洗浸泡作业指导书

1.适用范围:炒货食品选别、清洗、浸泡、裹衣工序2.操作步骤:炒货食品选别、清洗、浸泡、裹衣一. 操作开始二. 确定自动筛选机是否正常.(一)打开电源开关.先保证自动筛选机表面清洁;打开电源开关,再将自动筛选机空转试机。

(三)筛选开始,把从仓库领来的合格原料(如大豆、花生、坚果等),根据原料颗粒大小来确定用网孔大小的筛网,将筛网固定后开始筛选,将异物和杂质筛除. 再将筛选后的原料人工去除未能筛选到的变质,发霉粒。

(生产炒货食品及坚果制品的原辅材料、包装材料必须符合相应的标准和有关规定,不符合质量卫生要求的,不得投产使用。

其中坚果应符合GB16326-2005《坚果食品卫生标准》。

如使用的原辅材料为实施生产许可证管理的产品,必须选用获得生产许可证企业生产的产品。

)(四)清洗开始,打开水源开关,将清洗池清洗干净,然后放置水池2/3水位的水,将筛选合格的原料用孔的周转箱进行清洗,清洗时要用手或搅拌器搅拌,确保所有原料都清洗到。

(五)浸泡开始,把清洗好需要浸泡原料用周转箱进行浸泡,按每箱10KG原料20KG水的比例按工艺要求浸泡4~10小时,每隔3小时翻动一次。

(六)控水:浸泡后用带孔的周转箱沥干脱水,让原料表面水份饱和.(七)按生产指令单和不同产品配方要求进行糖水和粉的配制。

要求专人专项配制。

(八)裹衣开始,打开电源开关,检查裹衣机(上粉机)是否正常 ,按生产指令单和不同产品要求,把配制好的糖水和粉按每锅来计量分别称重好,需要色素的要加上色素;将第一次烘烤完成后的半成品按配要求称重后倒入锅内,上完糖水后马上再上粉,上糖水和上粉时要尽可能的均匀,以便使产品颗粒外观大小均匀。

出锅时用专用白色周转箱装好,并填写生产流程单,详细写明订单号、产品名称和批号。

作为二次烘烤工序用料。

4.安全规程:注意用电安全,煎饼机使用安全,严格按规程操作5.注意事项:添加机油时,不得对产品造成污染。

浸泡、烧酸、上料作业指导书

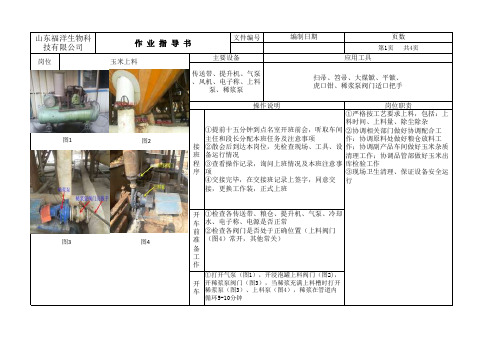

操作说明岗位职责接班程序①提前十五分钟到点名室开班前会,听取车间主任和段长分配本班任务及注意事项②散会后到达本岗位,先检查现场、工具、设备运行情况③查看操作记录,询问上班情况及本班注意事项④交接完毕,在交接班记录上签字,同意交接,更换工作装,正式上班开车前准备工作①检查各传送带、粮仓、提升机、气泵、冷却水、电子称、电源是否正常②检查各阀门是否处于正确位置(上料阀门(图4)常开,其他常关)①严格按工艺要求上料,包括:上料时间、上料量、除尘除杂②协调相关部门做好协调配合工作:协调原料处做好粮仓放料工作;协调副产品车间做好玉米杂质清理工作;协调品管部做好玉米出库检验工作③现场卫生清理、保证设备安全运行开车①打开气泵(图1),开浸泡罐上料阀门(图2),开稀浆泵阀门(图3),当稀浆充满上料槽时打开稀浆泵(图3)、上料泵(图4),稀浆在管道内循环5-10分钟应用工具传送带、提升机、气泵、风机、电子称、上料泵、稀浆泵扫帚、笤帚、大煤锨、平锨、虎口钳、稀浆泵阀门适口把手第1页 共4页岗位玉米上料主要设备技有限公司作 业 指 导 书图1 图2图3 图4岗位玉米上料主要设备应用工具传送带、提升机、气泵、风机、电子称、上料泵、稀浆泵扫帚、笤帚、大煤锨、平锨、虎口钳、稀浆泵阀门适口把手①上料期间,由上料清扫工负责闭风器落杂清理和现场清理工作,闭风器落杂应保持顺畅,不堆积,不滞留②上料工负责玉米上料槽上料(图13)过程的液位控制及玉米核打捞工作,通过观察上料称总量显示(图12),随时掌控玉米上料量,玉米上料流量把握在65-72吨/时安全注意事项①各泵禁止无水、无油空转②及时清理闭风器落料防止闭风器堵塞③及时打捞上料槽玉米芯,防止大量玉米芯进入系统④岗位出现紧急情况时候,一定要及时关闭料仓的手动阀门。

等待紧急情况处理完毕后再按照开车顺序操作。

⑤5号6号玉米出仓应严格按照:先从中间出料口放料,待中间口不出料后,再从四个辅助出料口出料的放粮方式。

大豆浸泡作业指导书

大豆浸泡作业工艺指导书1范围本指导书规定了东北大豆、安徽大豆、和其它食品用大豆的加工、浸泡使用设备、操作流程、安全卫生、注意事项。

本指导书适用于指导浸泡工作业,并可作为管理人员检查该项工作的依据。

2操作前的准备2.1工具设备、温度计、材料2.1.1工具设备包括:——浸泡桶(不锈钢)——流淌槽——振动筛2.1.2温度计:温湿计2.1.3材料包括:——井号标记牌——记录板2.2对环境的清理2.2.1操作前将生产线及周围环境清理干净;2.2.2将有碍于生产的物体清除掉。

3浸泡工序的作业内容及要求3.1作业内容3.1.1大豆去杂、计量:将大豆去除大豆中的豆梗、尘土、砂石、过大过小的豆粒等其它杂物,而成为精选大豆备用。

因大豆吸水膨胀后,体积变成干大豆体积的2——3.5倍;所以,在大豆浸泡以前,只能装入浸泡池三分之一(1/3)体积的大豆;浸泡成熟后不至于溢出浸泡池外。

3.1.2清洗3.1.2.1把精选大豆装入浸泡池,加入清水,充分搅动之后,捞出漂浮物,排净洗豆污水;再注入清水搅动,进行第二次清洗,如此操作,直到洗豆水清澈时方可;(一般清洗三遍)。

3.1.3浸泡3.1.3.1大豆蛋白质是一种胶体,通过浸泡,这种胶体因吸收水分而膨胀,便于后道工序对蛋白质的提取。

3.1.3.2在经清洗干净的大豆里加入1.5——2倍的清水进行浸泡,浸泡时间关系见表:浸泡的气温、水温、时间参考表气温(℃)水温(℃)(参考)浸泡时间(h)1——51024±2101018±2151514±2201810±125208±0.530206±0.235254±0.2浸泡水的温度不能低于10℃。

33.1.4放豆前清洗浸泡成熟的大豆,先将浸泡产生的黄水排净,注入清水冲洗,除去大豆在浸泡时产生的酸水,直到排除的水用广范试纸测试为PH值7为止。

防止偏酸和浸泡过程中产生的微生物对大豆蛋白质的破坏。

豆干作业指导书(gao)

降温控制

始计时。

30分钟杀菌过程中,如果温度低于115C,应适当进气,将温度稳定在115℃。

冷却水进入前,先用真空机将杀菌釜内的反压提升至。0.25Mpa,然后冷却水阀开启2-3圈。5分钟后,开启排水阀,∙汩由R幺玄un。C-4c°c山姐

清洗

时间控制

TillLcSLrΦ-1-^UUVOUL/(IJ1内

设备控制

调试:压力、时间,操作按《真空包装机操作规程》进行。

封口控制

封口牢实,无虚封,用手用力分开而不剥离;平整,无皱折,美观,压条凹凸纹路一致;无歪斜,倾斜度W5。;无油污,洁净;真空度好,无气泡。

卫生控制

擦拭袋口油污,操作台面油污,手上油污,随时保持袋口、操作台面、手洁净。

质量要求

封口牢实,无虚封,用手用力分开而不剥离:平整,无皱折,美观,压轮凹凸纹路一致;无歪斜,倾斜度W5o;无油污,洁净;计量准确:真空度好,无气泡。

设备控制

按《封箱机操作规程》执行

称重控制

思里故凉IL,T,ZJm原则O√U

1对每次名打的空箱放在视东区域一

返箱控制

2、对写有日期的多打空箱,完工前及时擦码,然后放在规定区域;空箱区域无写有日期的纸箱。

质量要求

封箱严密,外箱生产日期字迹清晰,规格符合要求,总重符合,内置合格证,包装袋、合格证、纸箱所填日期一致,无混装、漏装、多装。

经销商需外袋控制

由不可控因素,经销商所需外袋,须有批文,并做好记录。外袋打码程序按以上控制执行。

质量要求

空白袋质量:日码清晰,无缺码、花码、双码及日期字迹个别在有色和有字的图案内,无漏打袋。

擦码袋质量:洁净,无油墨残留,无原有日码印迹。无缺码、花码、双码及日期字迹个别在有色和有字的图案内,无漏打袋-

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

浸豆,放豆岗位作业指导书

生产流程:

放水浸泡→捞除漂浮物→排尽酸性水→放豆清杂

一、根据气温变化、水温高低、黄豆质量、生产速度准确掌握浸豆时间,一般春、秋季节气温在10-12度,浸泡时间为12-15小时,夏季气温在28-33度,浸泡时间为5-7小时,冬季气温在0度左右,浸泡时间为18-24小时,浸泡后的黄豆体积是原来黄豆的2.2倍。

二、浸泡黄豆时要有足够的水,当水超过黄豆时用不锈钢锹均匀上下翻动数次,捞除漂浮的豆皮和杂质。

三、放豆前必须排尽黄豆浸泡桶内带有酸性的泡豆水,防止酸性水渗入浆液而影响浆液的质量,特别是热天。

四、操作时要经常保持定期清石,及时清理淌槽清豆斗中存泣的杂质、碎石,以减少磨轮片的损坏。

五、遇到设备故障,先关电后通知机修部门检修,不得自行修理。

六、班后搞好场地、设备的清洁卫生,清理后的豆壳泥沙统一存放,次日做好称重记录。

备注:

一、排尽酸性的泡豆水,班后需清理留在落豆管内遗留的碎黄豆。

二、泡豆时间应根据室内温度,同时参照水温、黄豆质量的差异适当调整。

三、浸泡后的黄豆感观,表面光亮,没有邹皮,手抓有劲,豆皮手捏不易脱落,扒开豆瓣稍有小凹槽,一般夏天浸泡程度掌握在适当偏生为好。