汽车座椅安全带固定点强度设计

《汽车座椅、座椅固定装置及枕强度要求和试验方法

长春汽车检测中心

07-固定强度 a. 安装在车底板上的座椅总成,通过座椅质心,分别承受水平 向前和向后各施加的相当于座椅总成重量20倍的负荷,座椅总成和 车身本体不得分离。对于可调试座椅,其调节装置在试验中应能使 座椅保持原调节位置,但试验后调节装置允许失去调节功能。在座 椅背面有防止座椅后退的结构件时,对座椅可进行向前加载。 b. 对于向前座椅,当汽车安全带安装固定点在座椅上时,要求 在对座椅施加20倍座椅总成重量负荷的同时,还要按国GB14167《汽 车安全带安装固定点》中的有关规定在加13500±200N的负荷, 因为 在这种情况下安全带固定点受到的负荷也同时加到座椅固定点上,此 时对座椅的要求仍与a中规定一致。 c. 对铰链式可翻转座椅,通过座椅质心,沿水平方向只向前施 加相当于座椅总成重量20倍的负荷。座椅总成与车身本体不得分离。

07-04-04

• 编制原则: • 1、采用国际先进的汽车座椅系统技术法 规和安全标准; • 2、标准的编写按照GB/T1.1-2002《标 准化工作导则 第一部分:标准的结构和 编写规则》; • 3、在深入调研的基础上,吸收和听取汽 车主机厂和座椅生产企业等有关座椅的 科研、设计、制造、使用和管理等各相 关部门的意见。

长春汽车检测中心

07-04-04

长春汽车检测中心

07-04-04

长春汽车检测中心

07-04-04

3)在技术要求方面: a. 一般技术要求: 首先标准中与原标准修订前一致,强调了座椅调节 装置和移位装置方面的要求,但比原标准规定的更具体 和更有操作性。对M1类和M2、M3和N类汽车座椅分别进 行技术要求方面的详细说明。并对座椅背面部件按区域 规定了具体要求;对不适用于一些特殊座椅和部件的情 况作了具体解释说明。即“不适用于:表面凸起部分的 突出高度小于3.2mm,且突出高度不超过突出部分宽度一 半的区域;最后排座椅和背对背安装的座椅;位于通过 该排座椅最低R点的水平平面以下的座椅靠背部分(如果 每排座椅高低不同,则从后排座椅起,该水平面应通过 前排座椅的“R”点,在垂直方向或高或低形成一个台阶) 以及“柔性金属网”部件”。 长春汽车检测中心

汽车座椅:通用强度要求

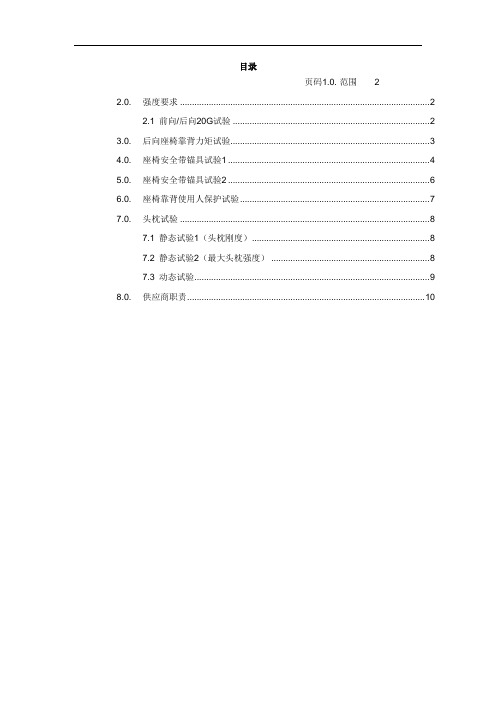

目录页码1.0. 范围 22.0. 强度要求 (2)2.1 前向/后向20G试验 (2)3.0. 后向座椅靠背力矩试验 (3)4.0. 座椅安全带锚具试验1 (4)5.0. 座椅安全带锚具试验2 (6)6.0. 座椅靠背使用人保护试验 (7)7.0. 头枕试验 (8)7.1 静态试验1(头枕刚度) (8)7.2 静态试验2(最大头枕强度) (8)7.3 动态试验 (9)8.0. 供应商职责 (10)1.0. 范围1.1 本规范规定了汽车座椅的通用强度要求。

如有必要提供不同于本规范内容的信息,则应将此类信息添加到适用规范控制文件以及相应的规范控制图纸中,并且此类信息的优先级应高于本规范中的相应内容。

1.2 开发测试期间,座椅试验必须使用本规范,而不是下表中列出的各国立法规定的试验。

但是,在量产测试过程中,应按照各规定试验要求进行座椅试验。

2.0. 强度要求2.1 前向/后向20G试验2.1.1 试验方法和前提条件1)将座椅组件固定在夹具上,进行台架试验。

2)如果座椅配备有安全带锚固装置,则本项试验应包括此装置。

3)前向和后向试验应只使用一件座椅组件试件。

试验顺序为,先进行前向试验,然后进行后向试验。

4)前向/后向试验中,座椅位置应分别符合以下2种情况。

a)前向/后向位置:距离最前端位置的第一个槽口。

(滑轨强度最不利的位置)b) 前向/后向位置:距离最后端位置的第一个槽口。

(滑轨强度最不利的位置)5)如果车辆配备有座椅下托盘,则应按照规范控制图纸上规定的下托盘负载要求对托盘施加试验重量。

为了稳固试验重量,应使用橡胶板,且应采用螺钉将橡胶板固定在托盘上。

运用公式0.27×10e-3×托盘体积=重量(kg)(仅为参考值)计算试验重量。

6) 如果座椅结构处于座椅强度最不利的位置,则应进行本项试验。

如果座椅配备有解吸机构且座椅符合PES-1139规范第2.1.2(4)、2.2.2(3)条的要求,则无需在这种座椅结构条件下进行试验。

汽车安全带固定点设计(案例)

安全带固定点设计一、概述:在汽车设计中,安全带固定点影响汽车的舒适性和安全等方面,在进行布置设计时必须考虑视野是否符合法规要求,是否能够满足使用要求。

本方法采用Catia软件进行设计。

二、引用文件:下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB 14167-2006 汽车安全带安装固定点三、定义R 点或乘坐基准点制造厂规定的H点,每个乘座位置的最后面的正常驾驶和乘座位置。

安全带固定点在车身、座椅或车辆其他部分的构件上用于安装、固定安全带总成的零部件。

H点指三维H点确定装置的躯干与大腿的铰接中心,他位于此装置的两侧H点标记钮间的中心线上;S S为安全带上有效固定点至平行与车辆纵向中心平面的基准平面P的距离。

四、设计要求一、下固定点1)前排座椅α1(非带扣侧)应在30°~80°范围内,α2(带扣侧)应在45°~80°范围内,前排座椅所有可正常移动的位置,角度要求同上,在所有正常乘坐位置,α1和α2中至少有一个恒定值时(如固定点在座椅上),其值应为60°±10°。

对于带有调节机构的可调座椅,当靠背角小于20°时,α1可以低于以上规定的最小值(30°),但在任何正常使用位置均不得小于20°2)后排座椅所有后排座椅的α1和α2应在30°~80°范围内;如果后排座椅是可调的,则在所有正常移动位置,上述要求均有效。

3)分别通过同一安全带的两个下固定点L1和L2,且平行于车辆纵向中心平面的两个垂直平面间的距离不得小于350mm。

L1和L2点应在座椅中心面两侧,且任一点距该平面不得小于120mm。

汽车座椅安全带固定点强度分析

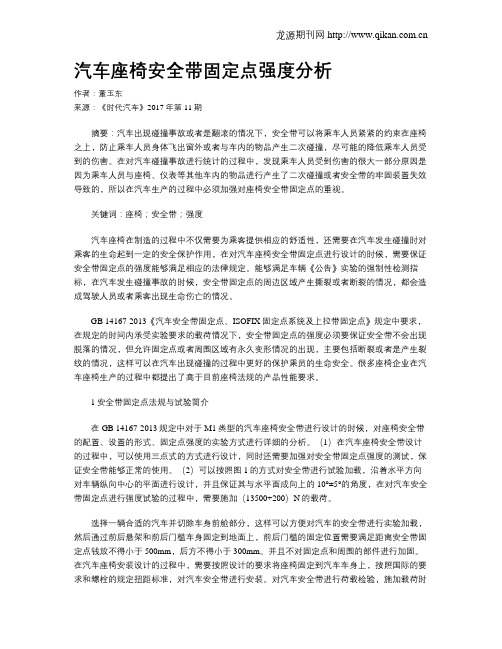

汽车座椅安全带固定点强度分析作者:董玉东来源:《时代汽车》2017年第11期摘要:汽车出现碰撞事故或者是翻滚的情况下,安全带可以将乘车人员紧紧的约束在座椅之上,防止乘车人员身体飞出窗外或者与车内的物品产生二次碰撞,尽可能的降低乘车人员受到的伤害。

在对汽车碰撞事故进行统计的过程中,发现乘车人员受到伤害的很大一部分原因是因为乘车人员与座椅、仪表等其他车内的物品进行产生了二次碰撞或者安全带的牢固装置失效导致的,所以在汽车生产的过程中必须加强对座椅安全带固定点的重视。

关键词:座椅;安全带;强度汽车座椅在制造的过程中不仅需要为乘客提供相应的舒适性,还需要在汽车发生碰撞时对乘客的生命起到一定的安全保护作用,在对汽车座椅安全带固定点进行设计的时候,需要保证安全带固定点的强度能够满足相应的法律规定。

能够满足车辆《公告》实验的强制性检测指标,在汽车发生碰撞事故的时候,安全带固定点的周边区域产生撕裂或者断裂的情况,都会造成驾驶人员或者乘客出现生命伤亡的情况。

GB 14167-2013《汽车安全带固定点、ISOFIX固定点系统及上拉带固定点》规定中要求,在规定的时间内承受实验要求的载荷情况下,安全带固定点的强度必须要保证安全带不会出现脱落的情况,但允许固定点或者周围区域有永久变形情况的出现,主要包括断裂或者是产生裂纹的情况,这样可以在汽车出现碰撞的过程中更好的保护乘员的生命安全。

很多座椅企业在汽车座椅生产的过程中都提出了高于目前座椅法规的产品性能要求。

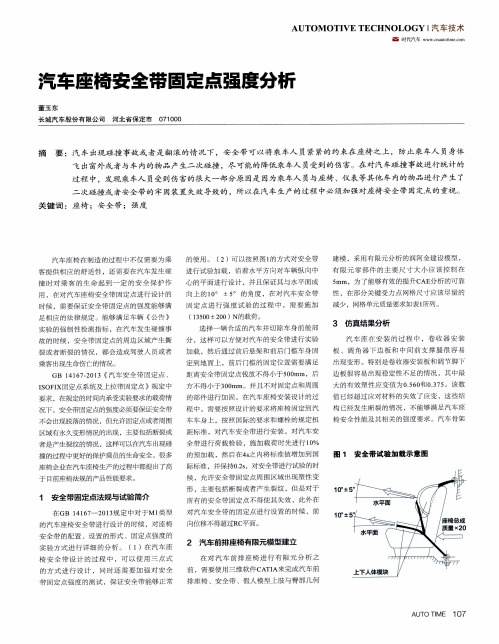

1安全带固定点法规与试验简介在GB 14167-2013规定中对于M1类型的汽车座椅安全带进行设计的时候,对座椅安全带的配置、设置的形式、固定点强度的实验方式进行详细的分析。

(1)在汽车座椅安全带设计的过程中,可以使用三点式的方式进行设计,同时还需要加强对安全带固定点强度的测试,保证安全带能够正常的使用。

(2)可以按照图1的方式对安全带进行试验加载,沿着水平方向对车辆纵向中心的平面进行设计,并且保证其与水平面成向上的10°±5°的角度,在对汽车安全带固定点进行强度试验的过程中,需要施加(13500+200)N的载荷。

GB 15083-2006 汽车座椅、座椅固定装置及头枕强度要求和试验方法

GB 15083—2006(2006-09-01发布,2007-02-01实施) 代替 GB 15083—1994前 言本标准的全部技术内容为强制性要求。

本标准代替GBl5083—1994<(汽车座椅系统强度要求及试验方法》。

本标准修改采用欧洲经济委员会ECE Rl7法规(版本3,2000年版)《机动车座椅、座椅固定装置及头枕认证的统一规定》本标准根据ECE Rl7重新起草,在附录G中列出了本标准章条编号与ECE Rl7法规章条编号的对照一览表。

考虑到我国国情,在采用ECE Rl7法规时,本标准做了一些修改。

本标准与ECE Rl7技术性差异及其原因如下:——本标准删除了ECE Rl7法规中的附录3“汽车乘座位置‘H’点和实际靠背角的确定程序”的全部内容。

标准中涉及到新颁布的GB ll551—2003中的附录C中的内容执行。

避免了由于标准起草用语的差异在实际操作时产生误差。

——增加了座椅固定装置、调节装置、锁止装置以及移位折叠装置强度的静态试验方法(5.3.2),增加了标准的可操作性——删除了ECE Rl7中“认证程序及认证标志”的内容,其原因是标准体系和法规体系的形式差别所致。

本标准与GB 15083—1994的主要差异:——增加了座椅靠背吸能的要求;(本版的4.1.3)——增加了头枕方面的试验要求;(本版的4.4~4.13)——增加了防止移动行李对乘员伤害的特殊规定;(本版的4.15)——增加了资料性附录附录G。

(见本版的附录G)本标准的附录A、附录B、附录C、附录D、附录E、附录F为规范性附录,附录G为资料性附录。

对于新定型的产品,自标准实施之日起施行;对于已定型的产品,自标准实施之日起12个月后施行。

本标准由国家发展和改革委员会提出。

本标准由全国汽车标准化技术委员会归口。

本标准起草单位:第一汽车集团公司技术中心。

本标准主要起草人:李强、唐鬼亨、丁晓东。

本标准所代替标准的历次版本发布情况为:——GB 15083—1994。

汽车座椅安全带固定点强度分析

汽车座椅安全带固定点强度分析摘要:汽车座椅靠背有支撑乘员背部的作用,在舒适性评价中有很高的占比,由于靠背远离固定点,且靠背与固定点之间存在多个调节机构,如高调四连杆、靠背调角器、水平调节滑轨等,导致靠背受到震动易产生晃动,对于不同座椅,产生晃动的震动波形也不同。

针对靠背晃动问题综合考虑可行性、工艺性及成本等因素,选取高调四连杆作为研究对象,解决该问题,并提供一种该问题的解决思路。

关键词:汽车座椅;安全带;固定点;强度分析引言汽车座椅是汽车安全件的重要组成部分之一,它不仅可以给乘员提供支撑,还具有保护乘员避免或减少伤害的作用。

汽车座椅安全带固定点试验是车辆《公告》强制性试验项目。

在车辆发生碰撞事故时,如果安全带固定点强度不满足法规要求,则安全带固定点周围区域的撕裂或断裂是会造成人员伤亡。

为使座椅在整车碰撞过程中起到更好的保护作用,许多座椅企业会设计高于法规标准要求的性能产品。

一、汽车座椅概述乘坐汽车的舒适性分静态和动态两个场景。

静态舒适性主要取决于座椅的设计是否符合“人体工程学”。

简单来说,运用“人体工程学”提升座椅的舒适性可以总结为三个要点:座椅设计参考人体测量学数据;座椅具有可调节性,满足不同体型人群需求;座椅的位置与空间相协调。

此外,座椅不宜过软,过软的座椅不仅会对尾椎造成过大压力,导致损伤脊椎健康,还会压迫腿部,不利于血液循环。

以荣获J.D.Power2021大型MPV座椅质量第一的广汽传祺M8的座椅为例,安道拓基于人体工程学设计了高度贴合人体的座椅造型,使得人体与座椅之间的接触面积最大化,并采用多密度多硬度的泡沫给予乘坐者最有力的支撑。

同样在各系细分市场摘得座椅质量冠亚军的福特福克斯和小鹏G3i的座椅亦是如此。

安道拓不仅使得座椅兼具包裹性和支撑性,同时还配备电动腰托,使得不同身形的人群都能调节到最适合自己的支撑点。

蔚来赫赫有名的“女王副驾”同样来自安道拓。

“女王副驾”的座椅配备腿托和脚托,可以说是从上到下都提供舒适的包裹性。

座椅布置设计规范

XXXXXXX有限公司座椅布置设计规范编制:日期:校对:日期:审核:日期:批准:日期:发布实施XXXXXXX有限公司发布目录1.范围 (3)2.设计指南引用文件 (3)3.定义 (3)4.设计指南内容 (4)座椅系统设计指南1.范围本规范规定了座椅专业术语,对座椅系统及下属零件的设计流程、设计要点、参数选择、设计校核、性能要求及试验大纲等进行了描述。

本规范适用于M1,N1类汽车座椅的设计开发。

2.设计指南引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,凡是不注日期的引用文件,其最新版本适用于本标准。

引用国标、行业标准、企业标准GB 15083 《汽车座椅、座椅固定装置及头枕强度要求和试验方法》GB 11550 《汽车座椅头枕的性能要求和试验方法》GB l4167 《汽车安全带安装固定点》GB 8410 《汽车内饰材料燃烧特性》GB 11552 《汽车内部凸出物》GB11551 《乘用车正面碰撞的乘员保护》3.定义本规范采用以下定义:3.1座椅骨架平台指前排座椅基础骨架本体,包含功能件,可根据项目需要,对前排座椅骨架进行高度、宽度的适应性修改后使用3.2 泡沫型面舒适性标杆座椅指根据动态、静态主观评价结果,用于座椅泡沫造型舒适性参考的标杆座椅。

3.3动态舒适特性标杆座椅指根据模态、振动衰减性能测试结果,选取的用于座椅模态和振动衰减性能参考的目标座椅。

4.设计指南内容4.1 座椅系统的主要结构及功能4.1.1座椅系统主要结构:座椅系统从外到内,主要由座椅面套、座椅泡沫、座椅骨架、装饰塑料件、附属功能件及线束等几大部分组成;为满足不同的市场配置需求,座椅系统装有满足配置功能要求的附属功能件。

如从舒适性考虑,常见的有腰托、按摩装置、腿托、扶手、加热、通风装置等配置;从安全性考虑,有安全带、侧气囊、乘客重量传感器等配置;从储物功能考虑,有小桌板、杯托、抽屉、地图袋等配置。

座椅安全带锚固点强度分析规范

目录1.前言 (1)2.范围 (1)3.规范引用文件 (1)4.术语和定义 (1)5.使用软件 (1)6.模型介绍 (2)6.1模型描述 (2)6.2车辆和座椅要求 (2)6.3人体模块 (2)7.边界条件 (3)7.1车辆固定 (3)7.2加载条件 (4)8.分析结果 (4)9.评价标准 (4)1.前言本文件规定了乘用车和商用车座椅安全带安装固定点强度分析的相关要求、分析方法及评价准则。

2.范围本规范适用于安装了前向和后向座椅成年乘员用安全带安装固定点的M和N 类车辆。

3.规范引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅所注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

《GB 14167-2013 汽车安全带安装固定点、ISOFIX固定点系统及上拉带固定点》4.术语和定义车型(vehicle type):与固定点相连接的车辆或座椅构件的尺寸、外形和材料等方面无差异的一类机动车辆。

安全带有效固定点(effecitive belt anchorage):将织带系于该点可获得与预期设计相同的安全带佩带状态。

地板(floor):与车身侧围连接的车身底板,包括加强件和底板下面的纵、横梁。

座椅(seat):可供一个成年人乘坐、带完整装饰的装置,可与车身框架一体,也可独立;可是单独的,也可是长条座椅的供一人乘坐的部分。

座椅固定装置(seat anchorage):将座椅总成固定在车身构架上的系统,包括影响车身结构的部分。

位移装置(displacement system):使座椅或其中一部分在无中间固定位置情况下移位或转动,便于乘员进入座椅后部乘坐的装置。

躯干限载装置(thorax load limiter function):安全带、座椅等在碰撞时能限制施加在乘员躯干上约束力的大小的装置。

5.使用软件前处理:Hypermesh 、ANSA、Primer求解分析:LS-DYNA6.模型介绍6.1 模型描述座椅安全带安装固定点强度分析时需座椅总成数模、部分车身数据、座椅连接数据、假人模块、BOM 表等参数信息。

基于HyperWorks 的三点式安全带固定点座椅强度分析

10.16638/ki.1671-7988.2017.10.075基于HyperWorks的三点式安全带固定点座椅强度分析薛姣,宰守香(河南机电职业学院,河南郑州451191 )摘要:汽车被动安全的重要指标之一就是安全带固定点强度,而三点式安全带对于汽车座椅提出了更高的挑战。

文章利用HyperWorks优秀的前处理技术,建立汽车座椅、三点式安全带总成及人体模块的有限元仿真模型,利用LS-DYNA求解器进行安全带固定点强度分析。

从而判断汽车座椅的安全带固定点的变形情况和座椅部件的应力应变,判断座椅是否有风险。

关键字:汽车;安全带安装固定点;强度;HyperWorks中图分类号:U463.4 文献标识码:A 文章编号:1671-7988 (2017)10-219-03Based on HyperWorks, the seat strength analysis of three-point seat beltsXue Jiao, Zai Shouxiang( Henan electromechanical vocational college, Henan Zhengzhou 451191 )Abstract: One of the important indicators of car passive safety is the strength of the seat belt, and the three-point seat belt poses a higher challenge for car seats. Before using HyperWorks excellent processing technology, the establishment of car seats, three-point seatbelt assembly and body module of finite element simulation model, using ls-dyna solver for seat belt protection strength analysis. To determine the condition of the seat belt and the stress strain of the seat parts to determine whether the seat is at risk.Keywords: car; seat belt fixed point; strength; HyperWorksCLC NO.: U463.4 Document Code: A Article ID: 1671-7988 (2017)10-219-031、概述GB 14167-2013《汽车安全带安装固定点》车辆公告试验的强制检查项目之一,也是汽车被动安全的重要指标。

汽车座椅安全带固定点强度设计

汽车座椅安全带固定点强度设计摘要:本文主要就汽车座椅安全带固定点强度设计进行分析,分析座椅骨架的灵敏度,开展轻量化的设计工作,使得安全带固定点强度达到我国相关的法规要求标准。

关键词:安全带;固定点;强度分析;轻量化设计引言:为了能更为深入的探究汽车座椅安全带固定点强度的设计要点,需要构建有限元模型,并开展汽车座椅骨架的轻量化分析工作。

以往我国针对其内容进行研究时,会将安全带的固定点设置在汽车的车身上或者设定到座椅的靠背位置处,其对于固定点强度等的要求会比较严苛,需要通过实验来对检验的仿真性进行判断,不断的优化安全带设计流程,使得其强度达到相应,对其进行合理化的壁厚处理工作。

1座椅安全带模型的建立1.1安全带固定点强度系统的原理模型我国法规中明确的注明,上、下人体模块加载大小数值要处于1300N至1400N的载荷数值范围,其实际的加载方向要和水平线保持10°的状态,且其上下浮动数值不超过5°。

要沿着车辆朝向中心平面靠前。

该文章实际研究的中间位置座椅上需要将其固定点放置到座椅靠背的位置处,还应当使用大小和座椅重量二十倍数值的作用力,作用到座椅的质心位置。

加载的方向应当和水平线保持0°,最大不超过5°,最小不低于-5°。

其载荷处于100ms要以一种缓慢加载的状态,直到100%,让其维持在250ms。

如果汽车产生了碰撞事件,那么汽车就很容易产生安全带固定点位置脱落等的问题,其周围的焊点也会产生断裂的现象,致使乘员遭受到伤害,在我国所设定的法规要求标准当中,明确的规定,汽车安全带不可出现脱落的现象。

在该次实验当中,汽车座椅的骨架材料失效应变极限值为0.2,仿真实验当中,如果安全带固定点位置的材料最大应力数值低于0.2,那么就证明安全带并没有出现脱落的现象。

在产生意外交通事件时,如果汽车座椅骨架靠背位置处的安全带固定点大于RC平面,那么乘员就很容易碰撞到前方的部件,使得乘员的头部遭受到损坏,也就是说,汽车中间座椅上的固定点不可以大于RC平面,RC平面要始终和白车身的横向维持水平的状态,Y方向要和RC平面保持90°的夹角,也就是说,要在有限元最终结果的上固定点Y方向的位移不超过350毫米。

汽车安全带固定点设计(案例)

安全带固定点设计一、概述:在汽车设计中,安全带固定点影响汽车的舒适性和安全等方面,在进行布置设计时必须考虑视野是否符合法规要求,是否能够满足使用要求。

本方法采用Catia软件进行设计。

二、引用文件:下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB 14167-2006 汽车安全带安装固定点三、定义R 点或乘坐基准点制造厂规定的H点,每个乘座位置的最后面的正常驾驶和乘座位置。

安全带固定点在车身、座椅或车辆其他部分的构件上用于安装、固定安全带总成的零部件。

H点指三维H点确定装置的躯干与大腿的铰接中心,他位于此装置的两侧H点标记钮间的中心线上;S S为安全带上有效固定点至平行与车辆纵向中心平面的基准平面P的距离。

四、设计要求一、下固定点1)前排座椅α1(非带扣侧)应在30°~80°范围内,α2(带扣侧)应在45°~80°范围内,前排座椅所有可正常移动的位置,角度要求同上,在所有正常乘坐位置,α1和α2中至少有一个恒定值时(如固定点在座椅上),其值应为60°±10°。

对于带有调节机构的可调座椅,当靠背角小于20°时,α1可以低于以上规定的最小值(30°),但在任何正常使用位置均不得小于20°2)后排座椅所有后排座椅的α1和α2应在30°~80°范围内;如果后排座椅是可调的,则在所有正常移动位置,上述要求均有效。

3)分别通过同一安全带的两个下固定点L1和L2,且平行于车辆纵向中心平面的两个垂直平面间的距离不得小于350mm。

L1和L2点应在座椅中心面两侧,且任一点距该平面不得小于120mm。

Q_JLY J7110479B-2016 乘用车座椅通用技术条件

GEELY

乘用车座椅通用技术条件

Q/JLY J7110479B-2016

1 范围

本标准规定了乘用车手、电动座椅的技术要求、试验方法、检测规则、标志、包装、运输及贮存。 本标准适用于乘用车座椅(以下简称座椅)。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文 件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

——标准名称更新为《乘用车座椅通用技术条件》; ——增加了座椅外观感知质量要求; ——增加用于直接发泡头枕的内饰织物的性能要求; ——增加了发泡聚丙烯类(EPP)材料性能要求; ——更新了手动座椅调节功能要求; ——增加了电动座椅的调节功能要求; ——增加了座椅动态舒适性要求; ——增加了电动座椅的电动调节工作噪声; ——增加了行李位移乘客防护装置性能要求; ——更新了正面碰撞座椅动态性能要求; ——增加了侧面碰撞座椅动态性能要求; ——更新了后碰试验座椅安全性能要求; ——增加了头枕鞭打性能要求; ——增加了座椅调节高低温性能; ——增加了座椅耐光老化性能要求; ——增加了非金属材料的雾化性限值要求; ——增加了电磁干扰(EMC)要求; ——增加了座椅的多环芳烃限值要求; ——对纵向调节疲劳、靠背调节疲劳及升降调节疲劳的要求进行了更新; ——增加了后座椅靠背翻折疲劳、后座椅座垫翻折疲劳及 Easy Entry 疲劳要求; ——增加了座椅手、电动滑轨性能要求; ——增加了加热垫性能要求; ——增加了安全带提醒装置(SBR)性能要求; ——增加了靠背调角器要求;

GB 14167-2006 汽车安全带安装固定点

GB 14167—2006(2006-09-01发布,2007-02-01实施) 代替 GB 14167—1993前 言本标准全部技术内容为强制性的。

本标准修改采用ECER Rl4 Rev.3/Amend.1《关于机动车安全带安装固定点认证的统一规定》(英文版)。

本标准代替GB l4167—1993《汽车安全带安装固定点》。

本标准根据ECE Rl4重新起草。

在附录F中列出了本标准章条编号与ECE Rl4法规章条编号的对照一览表。

考虑到我国国情,在采用ECE Rl4法规时,本标准做了一些修改。

本标准与ECE Rl4的技术性差异及其原因如下:——引用的符号改为相应的符合国家标准的符号,增加了标准的可操作性。

——对附录C中M2类车辆的固定点最低数量进行了调整,原因是为了与我国的标准体系一致。

——删去ECE Rl4附录4“三维H点确定程序”的相关内容,标准中涉及到该方面的内容参照GBll551—2003附录C中的内容执行,避免了由于标准用语的差异在实际操作时产生误差。

——删除了ECE Rl4中第3、4章的内容,其原因是标准体系和法规体系的差别所致。

为便于使用,对于ECE Rl4法规还做了下列编辑性修改:——daN改为N;——tone改为kg;——“本法规”改为“本标准”;——增加资料性附录F。

本标准与GBl4167—1993《汽车安全带安装固定点》的主要差异有:——增加了对固定点的一般要求(本版的4.1);——增加了固定点的最低数量要求(本版的4.2);——固定点的位置要求有所改变(1993版的4.1,本版的4.3);——增加了试验方法的特殊规定(本版的5.4);——增加了动态试验方法(本版的5.5);——增加了规范性附录A、规范性附录B、规范性附录C、规范性附录D、规范性附录E、资料性附录F(见规范性附录A、规范性附录B、规范性附录C、规范性附录D、规范性附录E、资料性附录F)。

本标准的附录A、附录B、附录C、附录D、附录E为规范性附录,附录F为资料性附录。

汽车座椅安全带固定点强度分析

的使 用 。 ( 2)可 以按 照 罔1 的方 式对安 全带

建模 ,采 用有 限元分 析的润 阿金建 设模 型 ,

进行试 验加 载 ,沿着水 平方 向对车 辆纵 向 中 心 的平而进 行设 计 ,并 且保证 其与 水平 而成

向上 的 1 0 。 ±5 。 的角度 ,在 对 汽车 安 全带 固 定 点进 行 强 度 试 验 的 过 程 中 ,需 要 施 加 ( 1 3 5 0 0 ±2 0 0)N的载荷。 选 择一 辆 合适 的汽车 并切 除车 身前 舱部 分 ,这 样可 以方便 对汽 车的安 全带 进行实 验 加 载 ,然后 通过前 后悬 架和前 后 门槛车身 固 定到地 而上 ,前后 门槛 的固 定位置 需要满 足 距离安 全带 固定点 钱放 不 得小于5 0 0 mm,后

1 ±

图1 安 全带 试 验 加 载 示 意 图

1 安全带固定点法规与试验简 介

在 GB l 41 6 7 —2 0 l 3 规 定 中对于 M1 类型 的 汽车座 椅安 全带 进行设 计的时候 ,对 座椅 安 全带 的配置 、设 置 的形 式 、固 定点强 度的 实 验 方式 进 行详 细 的分 析 。 (1)在 汽 车座 椅 安 全 带 设 计 的 过 程 中 ,可 以 使用 三 点 式 的 方 式 进 行 设 计 ,同 时 还 需 要加 强 对 安 全 带 固定 点强度 的 测试 ,保 证 安伞带 能够 正常

关键 词 :座椅 ;安全 带;强度

汽车 座椅 存 制造 的过程 中不 仅 需要为 乘 客提 供相 应 的舒适性 ,还 需要在 汽车 发生 碰 撞 时 对 乘 客 的 生 命起 到 一 定 的 安 全 保 护 作 用 ,存对 汽车 座椅安 全带 固定 点进行 设计 的 时候 ,需 要保证 安全 带 固定点 的强度 能够满 足相 应 的法律规 定 。能够 满足车 辆 《公告 》 实验 的强 制性检 测指 标 ,在汽车 发生 碰撞事 故的 时候 ,安 全带 固定点 的周边 区域 产生撕

汽车座椅安全性检查

2016/4/18

1

Safety Check

2016/4/18

2

Safety Check—S1,S2

S1 S2:Distance from H point to headrest top surface at headrest full down/up position along torso angle

OK27

Comfort Check—C1

Guideline: >35

H+500

2016/4/18

OK28

Comfort Check—C3

C3:Sections through the cushion every 100mm starting from H point perpendicular to track or thigh, mark min meat to metal dimension. Other dimension show seat symetrical. 从H点沿垂直滑道或大腿每一百毫米截面,每个截面显示最小MTM距离。其它尺寸显示座椅对称性

必须满足的法规 Required Regulations

GB11550 汽车座椅头枕性能要求和试验方法 GB15083 汽车座椅系统强度要求及试验方法 GB14167 安全带安装固定点 GB8410 汽车内饰材料的燃烧特性 GB11552 汽车内部突出物 GB11551 关于正面碰撞乘员保护的设计规则 GB20071 关于侧面碰撞乘员保护的设计规则 ECE R14 Safety Belt Anchorages ECE R17 The Seats, Their Anchorages and any Head Restraints ECE R21 Interior Fittings ECE R44 Child retrain systems ECE R94 Frontal collision ECE R95 Later collision Heavy Metal Requirement

汽车后排座椅试验法规及优化设计

⑤ ⑥ ⑦

①40靠背总成面套;②40靠背骨架总成;③60靠背骨架总成;④60 靠背总成面套;⑤后排靠背泡沫总成;⑥后排座椅铰链总成;⑦乘客三人 座椅座垫总成(含钢丝骨架和面套);⑧后排座椅头枕总成。

图 C 汽车典型后排座椅总成的组成

- -

2第0270(期7)

技术聚焦

Design-Innovation 后排座椅靠背骨架由 40和 60靠背骨架两部分 持 50mm,纵向距离靠背 200mm。

组成。进行座椅冲击强度试验时,靠背骨架以实际机构 的连接方式固定在白车身上,白车身固定在台车上。座 椅靠背两侧的锁支架连接靠背锁,车身锁钩与靠背锁 处于锁止状态,以固定靠背上部,靠别通过螺栓固定在车身上。

后排座椅法规要求

后排座椅法规

汽车后排座椅系统能够为驾乘者提供足够支撑,

确定车上乘员的位置,保证驾驶操作。在汽车转弯时,

座椅系统为驾乘者提供侧向支撑,减轻长途驾驶疲劳;

发生前向或侧向碰撞事故时,座椅系统与安全带、安全 气囊等乘员约束系统一起构成有效的保护装置,降低 乘员遭受伤害的风险。此外,后排座椅可增加加热垫、 通风、按摩垫、扶手、杯托等配置,大大提高了驾乘舒适

图 行李箱冲击试验样块布置示意图

座椅需满足国家法规 GB7258《机动车运行安全技

试验过程中及试验后,如果后排座椅和靠背锁保

术条件》,座椅总成零部件级试验需满足 GB15083《汽 持原来位置且功能正常,则认为满足要求。在试验期

车座椅、座椅固定装置及头枕强度要求和试验方法》、 间,允许座椅靠背及其紧固件变形。

设计·创新

汽车后排座椅试验法规及 优化设计

张程 (宜宾凯翼汽车有限公司汽车研究院)

摘要:在汽车后排座椅开发过程中,其结构造型设计的合理性是乘坐安全性和舒适性的重要保证。在汽车工程研制中,必须

汽车座椅安全带固定点强度研究

汽车座椅安全带固定点强度研究此文章是发布者的版权,请别人不要拿文章去凭职称,如果拿着发布者的版权评职称,会告侵权发表者,直到没工作为止摘要:本文对安全带固定点加强方面的要求以及具体试验结果进行了分析,以期为汽车安全座椅固定点强度设计提供有建设性的参考。

关键词:汽车座椅;安全带固定点强度;要求;试验在制造的过程中,汽车座椅不不但要让乘客享受到舒适性,还要能保护乘客的生命安全,因而在设计汽车座椅安全带的固定点时,安全带固定点的强度要和相关的法律规定相符合。

一、关于安全带固定点强度方面的相关要求1关于安全带固定点方面的法规是GB 14167-2013,其中详细规定了M1类车座椅安全带的形式和配置以及试验方法等。

( 1) 对车内座椅来说,三点式安全带是都要使用的,而且要同时试验同一组座椅的全部安全带固定点。

( 2) 我们由图1可以看出,其中的上下人体模块,顺着平行车辆纵向中心平面和水平线保持向上( 10 ±5) °的方向,要向座椅安全带固定点施加( 13 500 ±200) N 的载荷。

( 3) 如果有一个或多个安全带固定点位于座椅上,就要附加相当于座椅总成重量20 倍水平的前向载荷在座椅质心的高度。

图 1 安全带试验加载示意图2关于三点式安全带和两点式安全带的试验比较如图2 以及表1所示,按照相关法规,对于不同类型的车辆来说,在进行试验时也会有不同的载荷施加于安全带和座椅上。

图 2 施加载荷示意图表1 载荷分布我们由表1可以看出,对于两点式安全带以及三点式安全带来说,它们具有不同的腰部施加载荷,这就表示由两点式安全带变为三点式安全带后,其固定点的强度要求也会出现变化。

二、分析M1类车的安全带固定点强度1 布置M1类车的安全带对于M1类车来说,无论是两厢车还是三厢车,又或者是SUV 车型,其布局一般都是前后两排5个人的座位,如图3所示,前排是2人,分别为驾驶员和副驾驶员,后排是3人乘坐。

座椅设计规范3-3.

座椅设计规范3-3.汽车座椅设计规范⼀、范围本标准按国家标准、⾏业标准及⽣产经验规定的汽车座椅设计规范;本标准适⽤于骐铃牌各系车型座椅的设计。

⼆、⽬的规范座椅设计要求。

三、定义3.1 座椅 seat供⼀个成年乘员乘坐且有完整装饰并与车辆结构为⼀体或分体的乘坐设施。

它包括单独的座椅或长条座椅的⼀个座位。

3.2 固定装置 anchorage将座椅总成固定到车辆结构上的装置。

包括车⾝上受影响的部件。

3.3 调节装置 adjustment system能将座椅或其部件的位置调整到适应乘员乘坐姿态的装置。

该装置应有如下功能:纵向位移 longitudinal displacement垂直位移 vertical displacement⾓位移 angular displacement3.4 锁⽌装置 locking system使座椅及部件保持在使⽤位置的装置。

3.5 头枕 head restraint⽤于限制成年乘员头部相对于其躯⼲后移,以减轻在发⽣碰撞事故时颈椎可能受到的损伤程度的装置。

3.6 “R”点“R”pointGB11551——2003中附录C定义的乘坐基准点。

3.7 基准线 reference lineGB11551——2003中附录C附件1图C.1中所⽰的通过三维⼈体模型的线。

三、技术要求应包括产品的具体性能指标、技术要求、质量⽬标,专项试验、整机/整车试验以及国内外公司的匹配要求等内容。

3.1舒适性1)座椅泡沫造型应符合⼈机⼯程学的要求,并给出A⾯的分析报告。

2)⼈体乘坐时,最⼤布置⼈体与⾻架(硬物)间距≥30mm。

3)选⽤⾼回弹的优质冷发泡沫,性能指标见附表3.4要求。

4)选⽤优质复合⾯料,⾯料与泡沫采⽤⽕焰复合⽅式,提⾼⾯料的舒适度和环保性。

5) 前排座椅的舒适性设计参考应当满⾜⼈机⼯程相关法规和⾏业标准(根据设计可作相应调整);6)座椅各零部件的外露部分不得有易于伤⼈的尖⾓锐边,各部结构不得存在可能造成的挤压、剪钳伤⼈部分。

汽车座椅安全带固定点强度分析及骨架轻量化设计

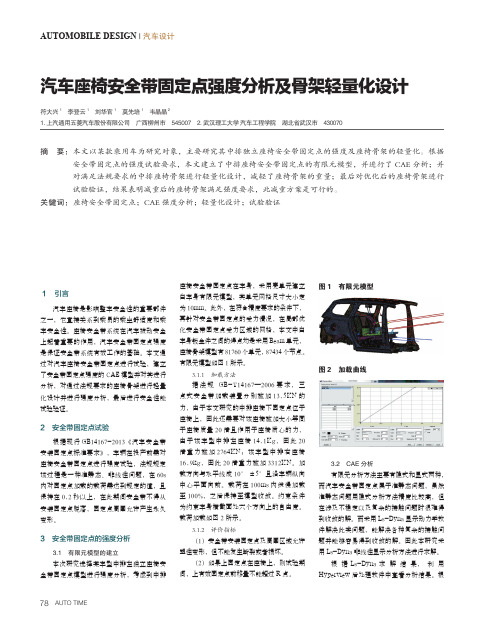

图 5 主驾座椅左后脚应变 图 6 副驾座椅上固定点应变

图 3 主驾安全带上固定点应变

AUTOMOBILE DESIGN | 汽车设计

时代汽车

脚 处 的 强 度, 座 椅 左 后 安 装 脚 处 的 材 料 由 SCM435 改 为 QSTE420, 厚 度 由 2.5mm 改 为 3.0mm,如图 9 所示。对改进后的模型重 新进行安全带固定点的强度分析,如图 10 所 示,计算应变 0.046,而抗拉应变为 0.2,故 安全带固定点的强度满足要求。 图 9 改进模型

AUTOMOBILE DESIGN | 汽车设计

汽车座椅安全带固定点强度分析及骨架轻量化设计

符大兴 1 李登云 1 刘华官 1 莫先培 1 韦晶晶2 1. 上汽通用五菱汽车股份有限公司 广西柳州市 545007 2. 武汉理工大学 汽车工程学院 湖北省武汉市 430070

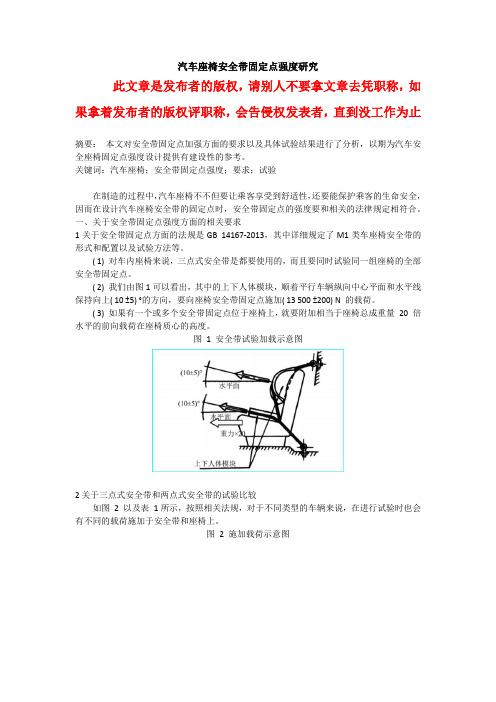

摘 要:本文以某款乘用车为研究对象,主要研究其中排独立座椅安全带固定点的强度及座椅骨架的轻量化。根据 安全带固定点的强度试验要求,本文建立了中排座椅安全带固定点的有限元模型,并进行了 CAE 分析;并 对满足法规要求的中排座椅骨架进行轻量化设计,减轻了座椅骨架的重量;最后对优化后的座椅骨架进行 试验验证,结果表明减重后的座椅骨架满足强度要求,此减重方案是可行的。

3 安全带固定点的强度分析

3.1 有限元模型的建立 本次研究选择某车型中排左独立座椅安 全带固定点模型进行强度分析,考虑到中排

座椅安全带固定点在车身,采用壳单元建立 白车身有限元模型,其单元网格尺寸大小定 为 10mm。此外,在符合精度要求的条件下, 再针对安全带固定点的受力情况,在局部优 化安全带固定点受力区域的网格,本文中白 车身钣金件之间的焊点均是采用 Beam 单元, 座椅骨架模型有 81760 个单元,87434 个节点。 有限元模型如图 1 所示。

安全带固定点要求及试验

Safety Belt Anchorages

2、强度要求 试验步骤: • 白车身的固定

白车身的固定不能对安全带固定点及其周围区域起到加强的作 用。要求固定装置应位于固定点前方不小于500mm,后方不小 于300mm。 • 调整座椅靠背角及座椅前后位置 按照厂家规定的设计值来调整座椅的靠背角,对于前排座椅, 一个调至最前端另一个调至最后端,以此来考核两种极限状况 下安全带固定点的强度。 • 安装假臀、假胸及绳索 绳索应平行于汽车纵向中心面并与水平面成10°±5°

!7

Safety Belt Anchorages

!8

Safety Belt Anchorages

!9

安全带固定点 Safety Belt Anchorages

76/115/EEC

ECE R14/02

!1

Safety Belt Anchorages 安全带固定点必须满足:

• 安装角度要求 • 强度要求

!2

Safety Belt Anchorages

1、安装角度要求 安全带固定点的位置及与R点对应的角度必须符合标准要求。 对于M1类车 • 下固定点 前排下固定点:非带扣侧固定点与R点构成的角度ā1应在30~ 80度之间,带扣侧ā2的角度应在45~80度之间。 后排下固定点: ā1和ā2角应在30~80度之间 • 上固定点

!6

Safety Belt Anchorages

2、强度要求 • 拉力的设定

对于三点式安全带的固定点,对胸块和臀块的拉力为 1350±20daN,如果安全带固定点位于座椅上,则需要对座 椅施加一个相当于座椅20倍重量的拉力。 对于后排中间两点式安全带的固定点,应对臀块施加 2225±20daN的拉力。同样,如果安全带固定点位于座椅 上,则好需要对座椅施加一个相当于座椅20倍重量的拉力。 • 试验过程中应同时对前排或后排施加拉力,试验完成后任何 安装固定点及其周围区域不能产生永久变形、部分断裂或损 坏即判定试验合格。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Ke y wo r d s:s a f e t y b e h;a n c h o r a g e s ;s t r e n th g a n a l y s i s ;l i g h t we i g h t d e s i g n

( 1 . C o l l e g e o f Me c h a n i c a l a n d E l e c t i r c a l E n g i n e e i r n g ,C e n t r a l S o u t h U n i v e r s i t y o f F o r e s t r y

( 1 . 中南 林业 科技 大 学 机 电工程 学 院 , 长沙 4 1 0 0 0 4 ; 2 . 湖 南大 学 汽车 车身 先进 设计 与制 造 国家 重点 实验 室 , 长沙 4 1 0 0 8 2 ) 摘 要: 为设计 符合 新 法规要 求 的三 点式 中排 座椅 安全 带 , 以某 款汽 车为 对 象 , 建立 了 白车

2 0 1 7年 7月

J u 1 .2 0 1 7

d o i : 1 0 . 3 9 6 9 / j . i s s n . 1 6 7 4 - 8 4 2 5 ( Z ) . 2 0 1 7 . 0 7 . 0 0 8

汽 车座 椅 安全 带 固定 点 强 度 设 计

贺成 贵 , 李新华 , 李 落星 , 阳辉林

相关 法规 要求 小 型客 车 的驾驶 员 与 前 排 的乘

员必 须正 确 使 用 安 全 带 , 这 样 在 发 生 碰 撞 等 事 故

定点 周 边 的 撕 裂 会 造 成 人 员 伤 亡 。 由此 可见 , 如何 设计 出满 足 法规 要求 的安 全 带 固定 点 是 非 常 重要 的。 已有 不 少学 者对 安 全 带 的 固定 点 强 度进

e x p e ime r n t a l v e i r i f c a t i o n o f t h e s t r e n g t h o f t h e s e a t b e l t a r e s t u d i e d .T h e r e s u l t s s h o w t h a t t h e s t r e n th g

Ab s t r a c t :T o me e t t h e r e g u l a t o y r r e q u i r e me n t s o f t h r e e p o i n t s e a t b e l t s ,t h e r e s e a r c h c r e a t e s t h e i f n i t e e l e me n t mo d e l s o f b o d y i n wh i t e ,s e a t f r a me a n d t h e u p p e r a n d l o we r b o d y mo d u l e .T h e s e n s i t i v i t y a n a l y s i s a n d l i g h t we i g h t d e s i g n o f t h e s e a t La me a r e c a r r i e d o u t ,a n d s i mu l a t i o n a n a l y s i s a n d

a nd Te c hn o l o g y,Ch a n g s h a 41 0 0 0 4,Ch i n a;2. S t a g e Ke y L a b o ra t o y r o f Ad v a n c e d De s i g n

a n d Ma n u f a c t u i r n g f o r V e h i c l e B o d y , H u n a n U n i v e r s i t y ,C h a n g s h a 4 1 0 0 8 2 ,C h i n a )

中图分 类号 : U 4 6 3 ; T H1 2

S t r e n g t h De s i g n o f Ca r S e a t Be l t An c h o r a g e s

HE Ch e n g g u i ,L I Xi n h u a ,LI Lu o x i n g ,YANG Hu i l i n

身、 座椅 骨架及上、 下人体模块的有限元模型。对座椅骨架进行 了灵敏度分析和轻量化设计 , 对

安 全 带 固定点进 行 了强度 分析 。 实验 结果 表 明 : 安 全 带 固定 点 强度 满足 法规要 求 。 关 键 词 :安全 带 ; 固定 点 ; 强度分 析 ; 轻量 化设 计

文 献标 识码 : A 文 章编 号 : 1 6 7 4— 8 4 2 5 ( 2 0 1 7 ) 0 7— 0 0 5 6— 0 7

第3 1 卷 第 7期

Vo 1 . 3l No. 7

重 庆 理 工 大 学 学 报 (自然科 学)

J o u r n l a o f C h o n g q i n g U n i v e r s i t y o f T e c h n o l o g y ( N a t u r a l S c i e n c e )