SPC培训教材完整版.ppt文档资料.pptx

合集下载

SPC培训课件(PPT 66页)

第六页,共六十七页。

SPC的产生(chǎnshēng)

在生产过程中,产品的加工尺寸的波动是不可防止 的。它是由人、机器、材料、方法和环境等根本因 素的波动影响所致。波动分为两种:正常波动和异 常波动。正常波动是系统原因〔不可防止因素〕造 成的。它对产品质量(chǎn pǐn zhìliànɡ)影响较小,在技术 上难以消除,在经济上也不值得消除。异常波动是 由偶然性原因〔异常因素〕造成的。它对产品质量 (chǎn pǐn zhìliànɡ)影响很大,但能够采取措施防止和消除。 过程控制的目的就是消除、防止异常波动,使过程 处于正常波动状态。

缺陷数控制图 制图 单位缺陷数控制图

x-s

^x-R

X-MR p np c u

常用,判断工序是否正常的效果 适用于产品批量大且生产正 最好,但计算s值的工作量大。 常、稳定的工序。

计算简便,但效果较差。

适用于产品批量大且生产正 常、稳定的工序。

简便省事,能及时判别工序是否 因各种原因(时间或费用)

处于稳定状态。缺点是不易发现 每次只能得到一个数据或尽

第八页,共六十七页。

SPC的产生(chǎnshēng)

▪ 过程能力原理

▪ 统计过程控制〔SPC〕是一种借助数理统计方法的过 程控制工具。它对生产过程进行分析评价,根据反响信 息及时发现系统性因素出现的征兆,并采取措施消除其 影响,使过程维持在仅受随机性因素影响的受控状态, 以到达控制质量的目的。

▪ 当过程仅受随机因素影响时,过程处于统计控制状 态〔简称受控状态〕;当过程中存在偶然因素的影响 时,过程处于统计失控状态〔简称失控状态〕。由于 过程波动具有统计规律性,当过程受控时,过程特性 一般服从稳定的随机分布;而失控时,过程分布将发 生改变(gǎibiàn)。SPC正是利用过程波动的统计规律性 对过程进行分析控制的。因而,它强调过程在受控和 有能力的状态下运行,从而使产品和效劳稳定地满足 顾客的要求。

SPC的产生(chǎnshēng)

在生产过程中,产品的加工尺寸的波动是不可防止 的。它是由人、机器、材料、方法和环境等根本因 素的波动影响所致。波动分为两种:正常波动和异 常波动。正常波动是系统原因〔不可防止因素〕造 成的。它对产品质量(chǎn pǐn zhìliànɡ)影响较小,在技术 上难以消除,在经济上也不值得消除。异常波动是 由偶然性原因〔异常因素〕造成的。它对产品质量 (chǎn pǐn zhìliànɡ)影响很大,但能够采取措施防止和消除。 过程控制的目的就是消除、防止异常波动,使过程 处于正常波动状态。

缺陷数控制图 制图 单位缺陷数控制图

x-s

^x-R

X-MR p np c u

常用,判断工序是否正常的效果 适用于产品批量大且生产正 最好,但计算s值的工作量大。 常、稳定的工序。

计算简便,但效果较差。

适用于产品批量大且生产正 常、稳定的工序。

简便省事,能及时判别工序是否 因各种原因(时间或费用)

处于稳定状态。缺点是不易发现 每次只能得到一个数据或尽

第八页,共六十七页。

SPC的产生(chǎnshēng)

▪ 过程能力原理

▪ 统计过程控制〔SPC〕是一种借助数理统计方法的过 程控制工具。它对生产过程进行分析评价,根据反响信 息及时发现系统性因素出现的征兆,并采取措施消除其 影响,使过程维持在仅受随机性因素影响的受控状态, 以到达控制质量的目的。

▪ 当过程仅受随机因素影响时,过程处于统计控制状 态〔简称受控状态〕;当过程中存在偶然因素的影响 时,过程处于统计失控状态〔简称失控状态〕。由于 过程波动具有统计规律性,当过程受控时,过程特性 一般服从稳定的随机分布;而失控时,过程分布将发 生改变(gǎibiàn)。SPC正是利用过程波动的统计规律性 对过程进行分析控制的。因而,它强调过程在受控和 有能力的状态下运行,从而使产品和效劳稳定地满足 顾客的要求。

《SPC培训讲义》课件

• 大多數的品質問題是錯在作業人員 • 容許少數的不良,意外的瑕疵是無可避免

的 • 品質是品管部門的責任 • 只重視品質檢驗,檢驗人員需負責解決瑕

疵品 • SPC只是在現場掛管制圖

對品質的正確觀念

• 85%的品質問題是管理人員所要擔負的,管理者 態度的偏差,更勝過作業人員的懶散

• 第一次就把事情做好,並且將後工程視為顧客, 才能真正做到零缺點品質

• SPC 興起是宣告『品質公共認證時代』的來臨

─ 1980年以前,客戶大都以自己的資源與方法,來認定某些合格的 供應商,造成買賣雙方的浪費。 ─ 1980年以後,『GMP』及『ISO 9000』的興起,因為重視產品生 產的『制程』與『系統』,故更須有賴 SPC 來監控『制程』與『系 統』的一致性。

管理當局參與及製 程人員合作去改善

系統改善對策

必須改善造成變異的機遇原因 經常需要管理階層的努力與對策 大約可以解決85%之制程上的問題

顯示散佈原因

組內變異(Within)

Time 1 Time 2 Time 3 Time 4

• 称为 短期 (st) • 我们的潜在能力 - 能做得

最好的情况

• 所有6 sigma公司用 报告

SPC 的迷思

• 迷思一:有管制圖就是在推動 SPC ?

─ 這是產品品質 ( Q ),還是制程參數 ( P ) 管制圖? ─ 這張管制圖是否有意義? ─ 它所管制的參數,真的對產品品質有舉足輕重的影響 嗎? ─ 管制界限訂的有意義嗎? ─ 這張管制圖,是否受到應有的重視?是否已遵照規定, 實施追蹤與研判?

30

40

50

能力: 只有随机的或 短期的散布

(Cp & Cpk)

过程实绩: 全部散布包括 Shifts 和 Short Term

的 • 品質是品管部門的責任 • 只重視品質檢驗,檢驗人員需負責解決瑕

疵品 • SPC只是在現場掛管制圖

對品質的正確觀念

• 85%的品質問題是管理人員所要擔負的,管理者 態度的偏差,更勝過作業人員的懶散

• 第一次就把事情做好,並且將後工程視為顧客, 才能真正做到零缺點品質

• SPC 興起是宣告『品質公共認證時代』的來臨

─ 1980年以前,客戶大都以自己的資源與方法,來認定某些合格的 供應商,造成買賣雙方的浪費。 ─ 1980年以後,『GMP』及『ISO 9000』的興起,因為重視產品生 產的『制程』與『系統』,故更須有賴 SPC 來監控『制程』與『系 統』的一致性。

管理當局參與及製 程人員合作去改善

系統改善對策

必須改善造成變異的機遇原因 經常需要管理階層的努力與對策 大約可以解決85%之制程上的問題

顯示散佈原因

組內變異(Within)

Time 1 Time 2 Time 3 Time 4

• 称为 短期 (st) • 我们的潜在能力 - 能做得

最好的情况

• 所有6 sigma公司用 报告

SPC 的迷思

• 迷思一:有管制圖就是在推動 SPC ?

─ 這是產品品質 ( Q ),還是制程參數 ( P ) 管制圖? ─ 這張管制圖是否有意義? ─ 它所管制的參數,真的對產品品質有舉足輕重的影響 嗎? ─ 管制界限訂的有意義嗎? ─ 這張管制圖,是否受到應有的重視?是否已遵照規定, 實施追蹤與研判?

30

40

50

能力: 只有随机的或 短期的散布

(Cp & Cpk)

过程实绩: 全部散布包括 Shifts 和 Short Term

(ppt版)SPC基础知识培训教材(PPT 58页)

控制 图的类型 (kòngzhì)

类别

名称

平均值-极差控 计 制图

量

值 中位数-极差控

控

制图

制 图

单值-移动极差 控制图

不合格品数控制 图 计

数 不合格品率控制 值图

控 制 缺陷数控制图

图 单位缺陷数控制 图

控制图符号 x -R

~x - R

x -R S Pn

特点

适用场合

最常用,判断工序是否正常的效果好,但

什么(shén me)是X-R控制图

➢ X图:

是指平均值控制图,算术平均值也叫样本平 均值,简称均值。它是所有数据之和除以数 据总个数的商值,用 X表示。 ➢ R图: 是指极差控制图,极差是一组数据中最大 值与最小值之差,用符合R表示。

第二十页,共五十九页。

X-R控制(kòngzhì)图的构成

上控制线 中心线

不可能让其存在(cúnzài),否那么会造成损失。

第五页,共五十九页。

SPC的根本(gēnběn)原理

➢ 当过程仅受偶然因素影响时,过程处于统计控制状态〔简称受控状态〕;

➢ 当过程中存在异常因素的影响时,过程处于统计失控状态〔简称失控状态〕。

➢ 由于过程波动具有(jùyǒu)统计规律性,当过程受控时,过程特性一般服从稳定的随机分布;而失 控时,过程分布将发生改变。

P

计。

c

较常用,计算简单,操作工人易于理解。 样本容量相等。

u

计算量大,控制线凹凸不平。

样本容量不等。

第十六页,共五十九页。

如何(rúhé)选技合格的SPC控制

图

计量值

控制图的选择 数据性质?

计数值

n≧2

样本大小

SPC培训课件PPT(共 69张)

19C 40年代 统计的品质管理 品质是制造出来的 品质控制(QC)

品质保证

品质是设计出来的 品质确保(QA)

19C 60年代 全面质量管理

品质是管理出来的 全面品质(TQC)

19C 80年代 全面质量责任

品质是习惯出来的 全面品质(TQM)

每天进步一点点

过程控制的需要

华邦机械

探测---容忍浪费

通过质量控制来检查最终产品并剔除不符合规范的产品, 在管理部门则经常靠检查或重新检查工作来找出错误,在这 两种情况下都是使用检测的方法,这种方法是浪费的

3. 消除后可以使过程分布结果可预测;

4. 特殊原因是有害的或者也可能是有益的;

每天进步一点点

SPC统计过程控制基本知识

如果仅存在变差的普通原因, 随着时间的推移,过程的输 出形成一个稳定的分布并可 预测。

华邦机械

目标值线 预测

范围

如果存在变差的特殊 原因,随着时间的推 移,过程的输出不 稳定。

范围

每天进步一点点

华邦机械

五大核心工具之间的关系:

APQP 是方法; FMEA、MSA、SPC 是工具; PPAP 是结果,是输出!

每天进步一点点

华邦机械

概论

质量观念的发展

时间

品管历史

品管观念

品管制度

18C前 19C 初

作业人员品质管理 品质是检查出来的 品质检查(QI) 领班品质管理

19C 20年代 检验员品质管理

输出

A B C DE

能控制的因子 - 改善对象 - 能调整 - 特别情况

L MN OP

不能控制的因子 - 共同事项 - Noise - 持续的事项

每天进步一点点

spc控制图培训课程.pptx

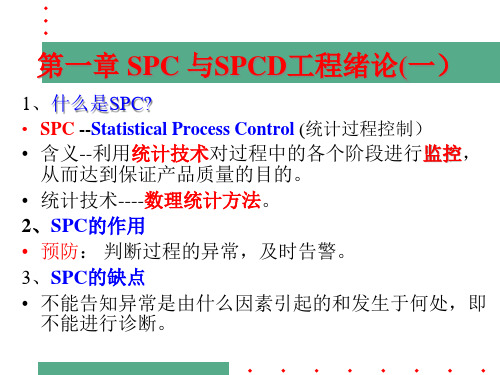

第一章 SPC 与SPCD工程绪论(一)

1、什么是SPC?

• SPC --Statistical Process Control (统计过程控制)

• 含义--利用统计技术对过程中的各个阶段进行监控, 从而达到保证产品质量的目的。

• 统计技术----数理统计方法。 2、SPC的作用 • 预防: 判断过程的异常,及时告警。 3、SPC的缺点 • 不能告知异常是由什么因素引起的和发生于何处,即

不能进行诊断。

第一章 SPC 与SPCD工程绪论(二)

2、什么是SPCD?(新概念) • SPCD-- Statistical Process Control and Diagnosis (统

计过程控制与诊断) • 含义--利用统计技术对过程中的各个阶段进行监控与

诊断,从而达到缩短诊断异常的时间、以便迅速采取 纠正措施、减少损失、降低成本、保证产品质量的目 的。

• 质量管理中的应用

不论µ与取值如何,产品质量特性落在[µ 3, µ+3]范围内的概率为99.73%。

落在[µ 3, µ+3]范围外的概率为1 99.73%=0.27%, 落在大于µ+3一侧的概率为0.27%/2=0.135% 1。

第二章 控制图原理(五)

第二章 控制图原理(六)

4、控制图基础知识

第一章 SPC 与SPCD工程绪论(三)

3、为什么要学习SPC和SPCD工程(一)?

• 时代的需要:21世纪是质量的世纪,提出超严质量要求,是世界发展的 大方向。

– 如电子产品的不合格品率由过去的百分之一、千分之一、降低到百 万分之一(ppm, parts per million),乃至十亿分之一(ppb, parts per billion)。

1、什么是SPC?

• SPC --Statistical Process Control (统计过程控制)

• 含义--利用统计技术对过程中的各个阶段进行监控, 从而达到保证产品质量的目的。

• 统计技术----数理统计方法。 2、SPC的作用 • 预防: 判断过程的异常,及时告警。 3、SPC的缺点 • 不能告知异常是由什么因素引起的和发生于何处,即

不能进行诊断。

第一章 SPC 与SPCD工程绪论(二)

2、什么是SPCD?(新概念) • SPCD-- Statistical Process Control and Diagnosis (统

计过程控制与诊断) • 含义--利用统计技术对过程中的各个阶段进行监控与

诊断,从而达到缩短诊断异常的时间、以便迅速采取 纠正措施、减少损失、降低成本、保证产品质量的目 的。

• 质量管理中的应用

不论µ与取值如何,产品质量特性落在[µ 3, µ+3]范围内的概率为99.73%。

落在[µ 3, µ+3]范围外的概率为1 99.73%=0.27%, 落在大于µ+3一侧的概率为0.27%/2=0.135% 1。

第二章 控制图原理(五)

第二章 控制图原理(六)

4、控制图基础知识

第一章 SPC 与SPCD工程绪论(三)

3、为什么要学习SPC和SPCD工程(一)?

• 时代的需要:21世纪是质量的世纪,提出超严质量要求,是世界发展的 大方向。

– 如电子产品的不合格品率由过去的百分之一、千分之一、降低到百 万分之一(ppm, parts per million),乃至十亿分之一(ppb, parts per billion)。

SPC培训课件(PPT90页).pptx

n = 4 为偶数

数据为 25.0 , 25.4, 25.5 , 25.6, 时

Me 子组中位数的平均值

2020/12/14

13

科华咨询

统计方法应用基础----基本的统计量

R 子组极差。子组观测值中的极大值与极小值之差

R=Xmax -Xmin

子组极差的平均值 R

MR 移动极差:在单值图情况下,极差,即两个相邻观 测值的差值的绝对值,如,|X1-X2|,|X2-X3|,等等。

No 采用p图

Yes 采用np图或p图

关心的是不合格 品数-即单位零件

不合格数吗?

Yes

样本容量是 否恒定?

Yes 采用c图或u图

No 采用u图

性质上是否均匀或不 能按子组取样-如:化

学槽液批量油漆等? No

子组均值是否容 易计算?

Yes

No 采用中位数图(X-R)

Yes 采用单值图X-MR

子组容量是否 No

2020/12/14

7

科华咨询

变差的原因

❖ 普通原因: 造成变差的一个原因,它是过程所固有的,始

终存在的,对质量的影响微小,但难以除去 。 例如:机床开动时的轻微振动。

❖ 特殊原因: 非过程所固有,有时存在,有时不存在,对质

量影响大,但不难除去。 例如:车刀的磨损。

2020/12/14

8

科华咨询

2020/12/14

21

科华咨询

采用均值描述的正态分布规律

2020/12/14

22

科华咨询

采用标准差描述的正态分布规律

2020/12/14

23

正态分布概率

99.73% 95.45%

科华咨询