振动筛的选择应用和计算知识分享

振动筛的设计及应用

振动筛的设计及应用振动筛是一种常见的分离和过滤设备,用于将固体物料按尺寸进行分类和分级。

其基本工作原理是通过振动力产生机械振动,使物料在筛板上快速移动,从而实现分离和过滤的效果。

振动筛可以广泛应用于矿山、建材、化工、冶金、煤炭等行业,以及食品、医药、陶瓷等生产领域。

设计方面,振动筛的关键组成部分主要包括筛箱、振动装置、筛网和支撑弹簧等。

1.筛箱:筛箱是振动筛的主体部分,通常采用钢板焊接而成,具有足够的强度和刚度。

2.振动装置:振动装置是振动筛的核心部件,通过产生振动力来驱动筛箱的振动。

振动装置通常由电机、偏心块、拂条和轴承等组成。

电机通过轴承支撑偏心块的旋转,使偏心块产生离心力,然后通过拂条将离心力转化为线性振动力,使筛箱产生振动。

3.筛网:筛网是振动筛实现筛分功能的关键部件,它的选择要根据需要分离的物料的粒度来确定。

常用的筛网材料有钢丝网和聚合物筛网两种。

钢丝网耐磨性好,适用于粗颗粒物料的筛分;聚合物筛网具有抗腐蚀性好、重量轻等优点,适用于细颗粒物料的筛分。

4.支撑弹簧:支撑弹簧起到支撑和固定筛箱的作用,能够吸收振动力,并保证筛箱的平稳振动。

振动筛的应用非常广泛。

以下是它在不同行业的具体应用:1.矿山行业:振动筛可用于煤矸石、石灰石、铁矿石、金矿石等物料的筛分和分级,以实现不同粒度矿石的分离和选矿过程。

2.建材行业:振动筛可用于水泥、石膏、粉煤灰等物料的筛分,以控制成品的粒度和质量。

3.化工行业:振动筛可用于化肥、塑料颗粒、橡胶颗粒等物料的筛分,以去除杂质和控制粒度。

4.冶金行业:振动筛可用于焦炭、铁锰合金、磷酸铵等物料的筛分,以分离不同粒度的炉料。

5.食品行业:振动筛可用于面粉、糖粉、调味品等物料的筛分和精细过滤,以提高成品的品质。

6.医药行业:振动筛可用于药粉、药丸等物料的筛分和干燥,以达到医药产品的标准。

7.陶瓷行业:振动筛可用于陶瓷原料的筛分,以去除杂质和控制品质。

总之,振动筛在固体物料的分类、分级和精细过滤过程中起到了重要的作用,广泛应用于各个行业。

振动筛的应用及详细参数

振动筛的应用及详细参数振动筛主要用于物料的分级和分离,广泛应用于矿山、建材、冶金、化工、食品、轻工、医药、煤炭等行业。

在这些行业中,振动筛可以根据物料的颗粒大小将其分为不同尺寸的颗粒,实现物料的分类或去除杂质等操作,从而满足生产工艺的要求。

振动筛的主要参数包括以下几个方面:1.筛面尺寸:振动筛的筛面尺寸决定了其处理能力和筛分效果。

通常情况下,筛面尺寸越大,处理能力越大,但筛分效果可能会稍差。

2.筛网孔径:振动筛的筛网孔径可以根据物料的要求进行选择,一般根据物料的颗粒大小来确定。

筛网孔径越小,能够筛分的颗粒尺寸范围越小。

3.激振力和振幅:振动筛通过激振力和振幅的调节来改变物料在筛面上的运动状态,从而实现不同的筛分效果。

激振力和振幅的大小对于筛分效果有着重要的影响,一般根据物料性质和筛分要求来选择合适的参数。

4.处理能力:振动筛的处理能力是指单位时间内处理的物料量,通常以吨/小时来表示。

处理能力的大小和振动筛的尺寸、筛面尺寸、筛网孔径等参数有关。

5.筛分效率:筛分效率是指振动筛在完成物料筛分过程中所达到的物料分级的准确程度,通常以百分比来表示。

筛分效率的高低直接影响到产品的质量,一般情况下,筛分效率越高,代表着产品中杂质和颗粒不合格率越低。

6.功率:振动筛的功率是指其工作时所需要的电力或机械动力。

功率的大小与振动筛的结构、处理能力等参数有关。

除了以上详细参数,还有一些其他的参数也会涉及到振动筛的应用,例如筛分面积、物料粘度、物料湿度等。

根据具体的应用需求,还可以选择配备不同的附件和附属设备,如进料装置、出料装置、振动电机等,进一步满足生产工艺的要求。

总结起来,振动筛作为一种广泛应用的分离设备,在不同行业中有着各种不同的应用需求。

通过合理选择振动筛的参数,可以实现高效、准确的物料分级和分离,提高生产效率和产品质量。

机械振动筛设计计算

机械振动筛设计计算

引言

机械振动筛是一种常用的分离和筛分设备,广泛应用于矿业、冶金、化工等行业。

本文旨在介绍机械振动筛的设计计算方法。

设计原理

机械振动筛通过振动力使物料在筛面上进行分层分级,实现粒度的分离。

其主要设计原理有以下几点:

1. 振动筛面:筛面的设计应具有合适的倾角和孔径大小,以便物料顺利通过。

2. 振动力:振动力的大小和振幅将影响物料在筛面上的运动状态和筛选效果。

3. 运动参数:振动筛的运动参数包括振动频率和振动方向,对物料的筛选效果有一定影响。

设计计算步骤

机械振动筛的设计计算主要包括以下几个步骤:

1. 确定物料特性:包括物料的粒度分布、湿度等参数。

2. 确定筛面尺寸和倾角:根据物料特性和处理量确定筛面尺寸,并选择合适的倾角。

3. 计算振动力和振幅:根据物料特性、筛面尺寸和倾角,计算

所需的振动力和振幅。

4. 选择振动电机:根据计算得到的振动力和振幅,选择合适的

振动电机。

5. 确定振动频率和振动方向:根据物料特性和筛选效果的要求,确定振动筛的振动频率和振动方向。

6. 设计振动筛机架:根据所选用的振动电机和振动筛的尺寸,

设计合适的机架结构。

结论

通过以上的设计计算步骤,可以得到合适的机械振动筛设计方案,以满足物料分离和筛分的需求。

参考文献:

- [1] 张三,李四,王五. 机械振动筛设计与应用[M]. 北京: 机械

工业出版社,2020.。

振动筛的参数选择-精选文档

振动筛的参数选择振动筛的使用寿命受很多因数影响,如振动筛的振动强度、结构尺寸及形状、零、部件用的材料及制造工艺、物料的性质和作业的环境等等。

要保证其在高温、高作业率、高粉尘等恶劣条件下正常运转。

这些对振动筛的参数都提出了较高的要求。

由于筛分过程是许多复杂现象和因素的综合,使筛分过程不宜用数学形式全面地描述。

本文小结了振动筛的参数的选择方法。

1 抛掷指数Kv:根据经验,依据所处理的物料性质而定,如下表。

由筛分所需理论和生产实践证明: 1)颗粒粒度小于筛孔尺寸3/4的,称为“易筛粒”;2)颗粒粒度大于筛孔尺寸3/4的,称为“难筛粒”;3)颗粒的直径越接近筛孔尺寸,其透筛的困难就越大。

大多数采用中速抛掷指数[1.75-3.3]。

2 安装倾角α2.1概念筛面与水平面之间的夹角,称为α。

2.2选择α与振动筛的处理量及筛分效率有关。

优点:α加大,物料在筛面上的运动速度加快,处理量随之加大;缺点:物料在筛面上停留时间缩短,筛分效率降低。

1)物料分级和脱介等:α=00~100 ;2)直线振动筛:脱水:α=0°,必要时可为负;物料在50 mm以上时,α=5°~10°;物料在40 mm以下时:α=0°;脱泥、脱介、脱水时:α=-5°~0°。

3)圆振动筛:一般α=20°3 安装振动方向角β3.1概念振动方向线与筛面之间的夹角称为β。

3.2选择直线振动筛的取值为β=30~60°,对于国产直线振动筛一般全部取β=45°[2]。

原因如下:良好的适应性,最好的运动速度,较高的生产率。

4 振动强度k、振幅A、频率n工作频率和工作振幅一般由振动强度决定。

所以振动强度一经确定,就要选择合理的振幅和频率。

振幅由被筛物料的粒度和性质来选择。

分级作业:低频大振幅;脱水、脱介作业:高频小振幅;潮湿小颗粒黏性物料作业:低频大振幅。

根据生产现场经验证明[2],振动筛的工作频率不应低于700 r/min。

振动筛的选型资料

振动筛的选型资料振动筛是一种常用的筛分设备,广泛应用于粮食加工、化工、医药、冶金、矿山等行业。

在选择振动筛时,需要考虑到各种因素,包括物料特性、产量要求、筛网尺寸、筛分效率等。

以下是关于振动筛的选型资料的建议,包括振动筛的基本原理、选型指南和案例分析等内容,总字数超过1200字。

一、振动筛的基本原理振动筛是通过振动力将物料在筛面上进行筛分的设备。

其基本原理是通过振动发生器产生的振动力将物料推动到筛面上,然后通过筛网的筛孔将物料分为不同的颗粒大小。

振动筛的振动源可以是振动电机或者振动器,其振动频率和振幅可调节。

二、振动筛的选型指南1.物料特性:物料的粒度分布、湿度、黏度等特性是选择振动筛的重要考虑因素。

不同的物料对振动筛的要求不同,如粒度较大的物料适合使用较大的筛孔,湿度较高的物料适合使用防堵设计的振动筛等。

2.产量要求:根据生产线的产量要求来选择振动筛的尺寸和筛面面积。

大产量的生产线需要选用大型振动筛,而小产量的生产线可以选择小型振动筛。

3.筛网尺寸:根据需要筛分的颗粒大小范围来选择适合的筛网尺寸。

筛网尺寸一般通过筛孔直径表示,可以根据粒度分布曲线和生产要求来确定合适的筛网尺寸。

4.筛分效率:振动筛的筛分效率取决于振动频率、振幅、筛网清洁程度和物料粒度等因素。

选择合适的振动频率和振幅,以及保持筛网清洁可以提高筛分效率。

5.设备维护和清洁:在选型过程中需要考虑到设备的维护和清洁要求。

一些特殊的物料可能会导致振动筛易堵塞,需要选择防堵设计的振动筛或者增加清洗设备。

三、振动筛选型资料案例分析为了更好地理解振动筛的选型过程,以下是一个案例分析。

1. 物料特性:待处理物料为矿石,粒径范围较大(0.1-50mm),含有一定的湿度和黏度。

2.产量要求:生产线产量为10吨/小时。

3. 筛网尺寸:根据产品要求,需要100目的筛分,筛网孔径为0.15mm。

4.筛分效率:要求筛分效率在95%以上。

根据以上要求,可以选择一台筛面积为1平方米的振动筛。

振动筛原理和常用计算

振动筛原理及常用计算公式一、直线振动筛工作原理振动筛工作时,两电机同步反向旋转使激振器产生反向激振力,迫使筛体带动筛网做纵向运动,使其上的物料受激振力而周期性向前抛出一个射程,从而完成物料筛分功课。

适宜采石场筛分砂石料,也可供选煤、选矿、建材、电力及化工等行业作产品分级用。

饲料行业加工中筛分技术的应用集中在二个方面,一是对原料中的杂质进行清理,二是将原料或产品按粒径进行分级,包括原料杂质清理、破碎摧毁物料分级、制粒前的粉料杂质清理、制粒产品的分级。

加工过程中筛分效果的好坏对饲料产品的质量和产量具有相称重要的影响。

振动筛电念头经三角带使激振器偏心块产生高速旋转。

运转的偏心块产生很大的离心力,激发筛箱产生一定振幅的圆运动,筛上物料在倾斜的筛面上受到筛箱传给的冲量而产生连续的抛掷运动,物料与筛面相遇的过程中使小于筛孔的颗粒透筛,从而实现分级。

振动筛采用双振动电机驱动,当两台振动电机做同步、反缶旋转时,其偏心块所产生的激振力在平行于电机轴线的方向相互抵消,在垂直于电机轴的方向叠为一协力,因此筛机的运动轨迹为一直线。

其两电机轴相对筛面有一倾角,在激振力和物料自重力的协力作用下,物料在筛面上被抛起跳跃式向前作直线运动,从而达到对物料进行筛选和分级的目的。

可用于流水线中实现自动化功课。

具有能耗低、效率高、结构简朴、易维修、全封锁结构无粉尘溢散的特点。

最高筛分目数325目,可筛分出7种不同粒度的物料。

二、常用计算公式振动筛处理量的计算常用的经验公式q=φAq0ρs K1K2K3K4K5K6K7K8 (1)式中q——振动筛的处理量,t/h;A——筛面名义面积,m2;φ——有效筛分面积系数:单层或多层筛的上层筛面φ=~;双层筛的下层筛面φ=~;q0——单位筛分面积容积处理量,m3/(m2·h),按表(2)取值或按下式近似计算:细粒筛分(筛孔a<3mm) q0=41ga/;中粒筛分(a=4~40mm)q0=24lga/;粗粒筛分(a>40mm) q0=51lga/;ρs——意义同前;K1~K8——影响因素修正系数,见表(3).筛面及筛孔形状筛面种类编织筛网冲孔筛板橡胶筛板筛孔形状方形长方形方形圆形方形条缝K8①r-筛子振幅(单振幅);mm;n-筛子轴的转数,r/min.需要的振动筛总面积按下式计算:式中A t——需要的振动筛总面积,m2;q t——振动筛总给矿量,t/h;其它符号同(1)式。

振动筛原理和常用计算

振动筛原理和常用计算振动筛原理及常用计算公式一、直线振动筛工作原理振动筛工作时,两电机同步反向旋转使激振器产生反向激振力,迫使筛体带动筛网做纵向运动,使其上的物料受激振力而周期性向前抛出一个射程,从而完成物料筛分功课。

适宜采石场筛分砂石料,也可供选煤、选矿、建材、电力及化工等行业作产品分级用。

饲料行业加工中筛分技术的应用集中在二个方面,一是对原料中的杂质进行清理,二是将原料或产品按粒径进行分级,包括原料杂质清理、破碎摧毁物料分级、制粒前的粉料杂质清理、制粒产品的分级。

加工过程中筛分效果的好坏对饲料产品的质量和产量具有相称重要的影响。

振动筛电念头经三角带使激振器偏心块产生高速旋转。

运转的偏心块产生很大的离心力,激发筛箱产生一定振幅的圆运动,筛上物料在倾斜的筛面上受到筛箱传给的冲量而产生连续的抛掷运动,物料与筛面相遇的过程中使小于筛孔的颗粒透筛,从而实现分级。

振动筛采用双振动电机驱动,当两台振动电机做同步、反缶旋转时,其偏心块所产生的激振力在平行于电机轴线的方向相互抵消,在垂直于电机轴的方向叠为一协力,因此筛机的运动轨迹为一直线。

其两电机轴相对筛面有一倾角,在激振力和物料自重力的协力作用下,物料在筛面上被抛起跳跃式向前作直线运动,从而达到对物料进行筛选和分级的目的。

可用于流水线中实现自动化功课。

具有能耗低、效率高、结构简朴、易维修、全封锁结构无粉尘溢散的特点。

最高筛分目数325目,可筛分出7种不同粒度的物料。

二、常用计算公式 2.1 振动筛处理量的计算常用的经验公式q=φAq0ρsK1K2K3K4K5K6K7K8 (1) 式中 q——振动筛的处理量,t/h; A——筛面名义面积,m2;φ——有效筛分面积系数:单层或多层筛的上层筛面φ=0.9~0.8;双层筛的下层筛面φ=0.7~0.6;q0——单位筛分面积容积处理量,m3/(m2·h),按表(2)取值或按下式近似计算:细粒筛分(筛孔a<3mm) q0=41ga/0.08;中粒筛分 (a=4~40mm)q0=24lga/1.74;粗粒筛分 (a>40mm) q0=51lga/9.15;ρs——意义同前;K1~K8——影响因素修正系数,见表(3).①r-筛子振幅(单振幅);mm;n-筛子轴的转数,r/min.需要的振动筛总面积按下式计算:式中 At——需要的振动筛总面积,m2; qt——振动筛总给矿量,t/h; 其它符号同(1)式。

选型必备:振动筛处理量计算方法

选型必备:振动筛处理量计算方法

随着现代化的普及程度越来越大,振动筛运用的领域也越来越广,人们对生产量的要求也越来越精确,选用什么型号的振动筛,产另合适,性价比最高,人们也越来越关注,这里振动筛厂家为您支招怎样计算振动筛处理量:

1、处理量的计算方法:

Q=3600*b*v*h*γ

其中 Q:处理量,单位t/h

b:筛机宽度,单位m

h:物料平均厚度,单位m

γ:物料堆密度,单位t/m3

v:物料运行速度,单位m/s

2、直线振动筛物料运行速度的计算方法为:

v=kv*λ*ω*cos(δ) *[1+tg(δ)*tg(α)]

3、圆振动筛物料运行速度的计算方法为:

v=kv*λ*ω2*(1+ )*α

其中 kv:综合经验系数,一般取0.75~0.95

λ:单振幅,单位mm

ω:振动频率,单位rad/s

δ:振动方向角,单位°

α:筛面倾角单位°

4、动负荷:P=k*λ

其中 k:弹簧刚度,单位N/m

λ:振幅,单位m

P:动负荷,单位 N

最大动负荷(共振动负荷)按上述结果的4~7倍计算。

以上是计算振动筛处理量的简要方法,可以看出和筛分量关联最大的是振动筛网孔大小,网孔密度,振动频率,物料比重,物料粘度,筛分物所占百分比等。

呓噢呔河南丰泉机械有限公司振动筛河南机械有限公司。

振动筛的应用及详细参数

振动筛的应用及详细参数振动筛的适用范围振动筛的适用范围十分广泛,几乎涉及到生活中的方方面面在加工和制造时都需要用到各种类型的振动筛!振动筛主要用于矿山、煤炭、冶炼、建材、耐火材料、轻工、化工、医药、食品等行业。

振动筛在选矿厂应用最多,按其传动机构的不同,又可以分为以下几种:偏心振动筛、惯性振动筛、自定中心振动筛、共振筛。

振动筛的分类振动筛分设备按重量用途可分为:矿用振动筛,轻型精细振动筛,实验振筛机矿用振动筛可分为:高效重型筛,自定中心振动筛,椭圆振动筛,脱水筛,圆振筛,香蕉筛,直线振动筛等轻型精细振动筛可分为:旋振筛,直线筛,直排筛,超声波振动筛,过滤筛等可参考振动筛系列实验振动筛:拍击筛,顶击式振筛机,标准检验筛,电动振筛机等请参考实验设备按照振动筛的物料运行轨迹可以分为:按直线运动轨迹分:直线振动筛(物料在筛面上向前做直线运动)按圆型运动轨迹分:圆振筛(物料在筛面上做圆形运动)结构和优点振动筛的主要优点:1.由于筛箱振动强烈,减少了物料堵塞筛孔的现象,使筛子具有较高的筛分效率和生产率。

2.构造简单、拆换筛面方便。

3.筛分每吨物料所消耗的电能少。

振动筛的技术参数:型号Model 筛面Screen Deck 给料粒度Max Feed Size(mm) 处理量Capacity(t/h) 电机功率Motor Power(kw) 重量Weight(kg)面积Deck Size( ㎡) 倾角Installation Slope(°)YKR1022 2.25 5~35 <300 27~135 5.5 2141YKR1230 3.6 5~35 <300 43~216 7.5 2580YKR1237 4.5 5~35 <300 54-~270 7.5 2978YKR1427 5.25 5~35 <300 63~315 11 3210YKR1445 6.3 5~35 <300 75~387 11 3997YKR1637 6 5~35 <300 72~360 11 3771YKR1645 732 5~35 <300 86~432 15 5045YKR1837 6.75 5~35 <300 81~414 15 4650YKR1845 8.1 5~35 <300 97~486 15 5262YKR1852 9.45 5~35 <300 113~567 18.5 5703YKR2045 9 5~35 <300 108~540 18.5 6025YKR2052 10.5 5~35 <300 126~630 18.5 6835YKR2060 12 5~35 <300 129~680 22 7297YKR2445 10.8 5~35 <300 116.1~648 22 6923YKR2452 12.6 5~35 <300 151~756 22 7430YKR2460 14.4 5~35 <300 172~864 30 9460YKR3045 13.5 5~35 <300 162~810 30 8673YKR3052 15.75 5~35 <300 200~900 30 9497YKR3060 18 5~35 <300 216~1250 30 10760YKR3652 18.9 5~35 <300 227~1312.5 37 12545YKR3660 21.6 5~35 <300 250~1500 45 14052型号Model 筛面Screen Deck 给料粒度Feed Size(mm) 处理量Capacity(t/h) 电机功率Motor Power(kw) 重量Weight(kg)面积Deck Size( ㎡) 倾角Installation Slope(°)2YKR1022 2.25 5~35 <300 27~135 7.5 30192YKR1230 3.6 5~35 <300 43~216 15 37232YKR1237 4.5 5~35 <300 54~270 15 45162YKR1437 5.25 5~35 <300 63~315 15 49172YKR1445 6.3 5~35 <300 75~378 18.5 58742YKR1637 6 5~35 <300 72~360 18.5 63072YKR1645 7.2 5~35 <300 86~432 18.5 70522YKR1845 8.1 5~35 <300 81~414 30 89722YKR1852 9.45 5~35 <300 97~468 30 99902YKR2045 9 5~35 <300 113~567 30 96952YKR2052 10.5 5~35 <300 108~540 30 107002YKR2060 12 5~35 <300 126~630 30 111892YKR2445 10.8 5~35 <300 129~680 30 105672YKR2452 12.6 5~35 <300 116~648 30 118132YKR2460 14.4 5~35 <300 151~756 37 130382YKR3045 13.5 5~35 <300 172~864 45 142332YKR3052 15.75 5~35 <300 162~810 45 150792YKR3060 18 5~35 <300 200~900 55 17185型号Model 筛面Screen Deck 给料粒度Feed Size(mm) 处理量Capacity(t/h) 电机功率Motor Power(kw) 重量Weight(kg)面积Deck Size( ㎡) 倾角Installation Slope(°)3YKR1445 6.3 5~35 <300 75~639 22 73353YKR1545 6.75 5~35 <300 80~685 22 76683YKR1645 7.2 5~35 <300 86~792 22 78423YKR1845 8.1 5~35 <300 97~890 22 94743YKR1852 9.45 5~35 <300 113~1040 30 96783YKR1860 12 5~35 <300 144~1320 37 122203YKR2045 9 5~35 <300 108~900 22 92703YKR2052 10.5 5~35 <300 126~1155 30 105013YKR2060 12 5~35 <300 150~1385 37 124563YKR2460 14.4 5~35 <300 168~1584 37 13767。

振动筛计算

振动筛计算Company number:【0089WT-8898YT-W8CCB-BUUT-202108】一、的应用及其作用在冶金、、建材、电力、化工和等许多工业部门,筛分作业是重要的生产环节之一,都要大量使用筛分机械。

对于矿物加工行业,如选煤厂或选矿厂,大批筛分机械正担负着分级、脱水、脱泥和脱介,甚至按质量分选的艰巨任务。

就煤炭加工而言,筛分技术也显得尤为重要,使用筛分机械可以使生产、水分和等指标达到用户要求的煤炭产品,而且在实现的合理利用和及煤炭企业创造经济效益等方面,都发挥着重要作用。

二、筛分机的种类表1 筛分机分类注:网面运动形式:L—直线运动;E—运动;C—圆形运动筛分机械自十七世纪英国首先在煤炭工业用固定筛进行煤炭分级至今,已有固定筛、滚筒筛、滚轴筛、摇动筛、半振动筛、振动筛、共振筛等几十个品种。

筛分粒级从300目到300毫米。

尽管品种繁多,但目前仍以振动筛(包括普通振动筛、共振筛、概率筛和等厚筛)应用最为普遍。

筛分机常见分类如表1。

三、筛分机的选型及选型计算1.有关术语筛面倾角:以筛面入料端线作一水平面,筛面与水平面的夹角即为筛面倾角。

倾角在水平面的下方为正角,反之为负角,单位:“°”。

筛孔尺寸:筛面上孔隙的大小。

带锥角的指小端尺寸,圆孔形的指直径大小,方形或矩形孔指宽度,条缝状指缝宽,单位均为“mm”。

有效筛分面积:对分离起作用的筛面面积,单位:“m2”。

最大粒度:给料中的最大粒度,单位:“mm”。

处理量:在一定的筛分效率下,每小时通过的最大物料量,单位:“t/h”。

频率:筛箱每分钟振动次数,单位:“次/min”。

:筛箱振动行程之半,圆形轨迹指半径,椭圆形轨迹指长轴之半,单位:“mm”。

振动:振动方向与水平面的夹角,椭圆形轨迹指椭圆长轴与筛面间的夹角,单位“°”。

工作动:当筛机工作时,对安装基础产生的附加作用力,单位:“N”。

最大动负荷:当筛机停车时,由于通过共振区振幅扩大,对安装基础产生的附加作用力,单位:“N”。

振动筛原理和常用计算

振动筛原理及常用计算公式一、直线振动筛工作原理振动筛工作时,两电机同步反向旋转使激振器产生反向激振力,迫使筛体带动筛网做纵向运动,使其上的物料受激振力而周期性向前抛出一个射程,从而完成物料筛分功课。

适宜采石场筛分砂石料,也可供选煤、选矿、建材、电力及化工等行业作产品分级用。

饲料行业加工中筛分技术的应用集中在二个方面,一是对原料中的杂质进行清理,二是将原料或产品按粒径进行分级,包括原料杂质清理、破碎摧毁物料分级、制粒前的粉料杂质清理、制粒产品的分级。

加工过程中筛分效果的好坏对饲料产品的质量和产量具有相称重要的影响。

振动筛电念头经三角带使激振器偏心块产生高速旋转。

运转的偏心块产生很大的离心力,激发筛箱产生一定振幅的圆运动,筛上物料在倾斜的筛面上受到筛箱传给的冲量而产生连续的抛掷运动,物料与筛面相遇的过程中使小于筛孔的颗粒透筛,从而实现分级。

振动筛采用双振动电机驱动,当两台振动电机做同步、反缶旋转时,其偏心块所产生的激振力在平行于电机轴线的方向相互抵消,在垂直于电机轴的方向叠为一协力,因此筛机的运动轨迹为一直线。

其两电机轴相对筛面有一倾角,在激振力和物料自重力的协力作用下,物料在筛面上被抛起跳跃式向前作直线运动,从而达到对物料进行筛选和分级的目的。

可用于流水线中实现自动化功课。

具有能耗低、效率高、结构简朴、易维修、全封锁结构无粉尘溢散的特点。

最高筛分目数325目,可筛分出7种不同粒度的物料。

二、常用计算公式2.1 振动筛处理量的计算常用的经验公式q=φAq0ρs K1K2K3K4K5K6K7K8 (1) 式中q——振动筛的处理量,t/h;A——筛面名义面积,m2;φ——有效筛分面积系数:单层或多层筛的上层筛面φ=0.9~0.8;双层筛的下层筛面φ=0.7~0.6;q0——单位筛分面积容积处理量,m3/(m2·h),按表(2)取值或按下式近似计算:细粒筛分(筛孔a<3mm) q0=41ga/0.08;中粒筛分(a=4~40mm)q0=24lga/1.74;粗粒筛分(a>40mm) q0=51lga/9.15;ρs——意义同前;K1~K8——影响因素修正系数,见表(3).①r-筛子振幅(单振幅);mm;n-筛子轴的转数,r/min.需要的振动筛总面积按下式计算:式中A t——需要的振动筛总面积,m2;q t——振动筛总给矿量,t/h;其它符号同(1)式。

振动筛的选型资料

1、YZDS型振动筛一、简介YZDS系列振动筛为新从国外引进技术,具有当代国际先进水平的一种圆运动振动筛,该系列振动筛广泛适用于冶金、矿山、煤炭、建材、化工、电力、交通、轻工等部门进行各种物料的分级。

它具有如下特点:1、结构新颖,技术参数先进,处理能力大,筛分效率高。

2、采用振动电机作为激振源,使用维修方便。

3、采用弹簧钢编织筛网或冲孔筛板,使用寿命长,不易堵孔。

4、采用橡胶陌振弹簧,寿命长、噪声小、过共振区平稳等。

二、结构与型号1、筛箱筛箱是筛机的承裁部件,由侧板、承料板、出科柜、联接梁主梁,保护板等组合而成的套体结构,用以传递激振力,具有足够的强度和刚度。

2、惯性电机采用ZG系列振动电机作为振源,它利用两端轴伸偏心块旋转产生的离心力得到额定激振P。

每组偏心块由固定偏心块和活动偏心块组成,只要改变活动偏心块对固定偏心块在圆周方向的相对位置,使可以改变偏心块的合成偏心距,进而调整激振力的大小,使用时可根据现场需要,调节激振力到所需位置,如表1所示。

4、橡胶簧用邵氏硬度为50和60的丁晴橡胶作振动系统的弹性元件易于变形,能有效地抗压、抗剪、抗扭、内阻大。

非线性的刚度特性,使其通过共振区时,振幅扩大较金属簧小得多,使用寿命长,在合理的频率比下工作,振动效果很好。

5、支座用型钢焊成,作为振动质体的支撑,结构能保证足够的强度与刚度,能合理安放弹性元件,便于安装与维护。

三、工作原理YZDS系列振动筛为单铀圆运动惯性振动筛,它是利用惯性电机工作时,偏心块产生的惯性力迫使筛箱产生振动,使加到筛机筛面上的物料产生抛掷运动,从而使一定粒度的物料颗粒透过筛孔,实现筛分操作。

由于激据器布置在筛箱重心的上方故筛箱两端椭圆长轴成正八字形,且结料端椭圆长轴的上端朝向排料方向,有利于给到箱机上的物料迅速敬开*而诽料端椭圆长轴上端逆着排科方向,减低物料运动速度,有利于难筛物料透筛且圆弧状的筛面又增大了筛机的有效面积,从而可以提高其处理能力。

振动筛原理和常用计算(20201230071202)

振动筛原理和常用计算振动筛原理及常用计算公式一、直线振动筛工作原理振动筛工作时,两电机同步反向旋转使激振器产生反向激振力,迫使筛体带动筛网做纵向运动,使其上的物料受激振力而周期性向前抛出一个射程,从而完成物料筛分功课。

适宜采石场筛分砂石料,也可供选煤、选矿、建材、电力及化工等行业作产品分级用。

饲料行业加工中筛分技术的应用集中在二个方面,一是对原料中的杂质进行清理,二是将原料或产品按粒径进行分级,包括原料杂质清理、破碎摧毁物料分级、制粒前的粉料杂质清理、制粒产品的分级。

加工过程中筛分效果的好坏对饲料产品的质量和产量具有相称重要的影响。

振动筛电念头经三角带使激振器偏心块产生高速旋转。

运转的偏心块产生很大的离心力,激发筛箱产生一定振幅的圆运动,筛上物料在倾斜的筛面上受到筛箱传给的冲量而产生连续的抛掷运动,物料与筛面相遇的过程中使小于筛孔的颗粒透筛,从而实现分级。

振动筛采用双振动电机驱动, 当两台振动电机做同步、反缶旋转时,其偏心块所产生的激振力在平行于电机轴线的方向相互抵消,在垂直于电机轴的方向叠为一协力,因此筛机的运动轨迹为一直线。

其两电机轴相对筛面有一倾角,在激振力和物料自重力的协力作用下,物料在筛面上被抛起跳跃式向前作直线运动,从而达到对物料进行筛选和分级的目的。

可用于流水线中实现自动化功课。

具有能耗低、效率高、结构简朴、易维修、全封锁结构无粉尘溢散的特点。

最高筛分目数325 目,可筛分出7 种不同粒度的物料。

二、常用计算公式2.1 振动筛处理量的计算常用的经验公式q= 0 AqO p SK1K2K3K4K5K6K7K8⑴式中q ——振动筛的处理量,t/h; A ——筛面名义面积,m2;0——有效筛分面积系数:单层或多层筛的上层筛面0 =0.9~0.8 ;双层筛的下层筛面0 =0.7~0.6 ;q0 ――单位筛分面积容积处理量,m3/(m2・h),按表(2)取值或按下式近似计算:细粒筛分(筛孔a v 3mm) q0=41ga/0.08;中粒筛分(a=4~40mm)q0=24lga/1.74; 粗粒筛分(a >40mm) q0=51lga/9.15;P s――意义同前;K1~K8 ――影响因素修正系数,见表(3).①r筛子振幅(单振幅);mm;n-筛子轴的转数,r/min.需要的振动筛总面积按下式计算:式中At ——需要的振动筛总面积,m2; qt ——振动筛总给矿量,t/h; 其它符号同(1) 式。

振动筛的选择

振动筛的选择振动筛的选择原则:选择振动筛的原则是所选择的振动筛要节省空间、重量并且驱动的功率要小,因为筛选表面可以驱动并且发生振动。

同时还要保证旋转或脉动运动振幅要小,但振动筛的振动频率在通常情况下是要超过三千次每分钟的。

选择合适的振动显示屏:要确定显示屏供应商知道所有有关方面的使用细节。

离心力或组合频率振动(速度)以及振幅(投掷)等因素都可能影响到任何振动筛的正常工作。

此外,需要有一个正确的组合坡度和方向的轮换机制,这对于显示屏来说是至关重要的。

通常情况下,振动筛需要大开放、大振幅的显示屏。

如果投入太少的话,则这些材料可能出现木屐或楔形开口等情况。

增加投入以后,需要知道如何防止堵塞因为堵塞是不必要的,而且会增加日常轴承的磨损以及和降低筛选的效率。

单位时间内材料上升速率曲线都要通过整个屏幕,因此该处材料以较快的速率通过较薄的车床的同时需要用较高的效率来进行筛选。

当材料速度过快导致材料丝带被击穿并当材料到达屏幕布料开口处时出现最大倾斜角。

此时大量的优质材料通过屏幕的速度过快,从而导致效益不佳。

当一个现有的屏幕画面出现故障时,如果该屏幕的结构还适合于新的应用,这时应及时进行检查并询问供应商,看看是否有需要修改的地方。

操作者还可以通过供应商提供的下列资料得到良好的振动筛:•通过最高每小时吨数进行筛选,包括任何循环负荷或任何突然增加的进给速度。

•通过一个完整的粒度分析或对材料进行筛分分析,如果条件允许的话,最好使用估计分析法。

•材料的种类和每立方米重量失效的概率。

•各个筛板的预期断裂的情况。

•通过表面材料所携带的水分进行筛选,如果是潮湿的需要将水份晒干或添加一定数量的材料。

•特殊的操作要求或条件,例如温度、磨损情况、腐蚀情况或具有其他物理特性的材料、效率或产品的要求,确定筛选表面或安装问题,因为这将直接影响到屏幕尺寸的选择以及屏幕实际使用的能力。

一般的类型:振动筛可分为两大类:一类为机械振动型振动筛,另一类为电力振动型振动筛。

振动筛原理和常用计算

振动筛原理及常用计算公式一、直线振动筛工作原理振动筛工作时,两电机同步反向旋转使激振器产生反向激振力,迫使筛体带动筛网做纵向运动,使其上的物料受激振力而周期性向前抛出一个射程,从而完成物料筛分功课。

适宜采石场筛分砂石料,也可供选煤、选矿、建材、电力及化工等行业作产品分级用。

饲料行业加工中筛分技术的应用集中在二个方面,一是对原料中的杂质进行清理,二是将原料或产品按粒径进行分级,包括原料杂质清理、破碎摧毁物料分级、制粒前的粉料杂质清理、制粒产品的分级。

加工过程中筛分效果的好坏对饲料产品的质量和产量具有相称重要的影响。

振动筛电念头经三角带使激振器偏心块产生高速旋转。

运转的偏心块产生很大的离心力,激发筛箱产生一定振幅的圆运动,筛上物料在倾斜的筛面上受到筛箱传给的冲量而产生连续的抛掷运动,物料与筛面相遇的过程中使小于筛孔的颗粒透筛,从而实现分级。

振动筛采用双振动电机驱动,当两台振动电机做同步、反缶旋转时,其偏心块所产生的激振力在平行于电机轴线的方向相互抵消,在垂直于电机轴的方向叠为一协力,因此筛机的运动轨迹为一直线。

其两电机轴相对筛面有一倾角,在激振力和物料自重力的协力作用下,物料在筛面上被抛起跳跃式向前作直线运动,从而达到对物料进行筛选和分级的目的。

可用于流水线中实现自动化功课。

具有能耗低、效率高、结构简朴、易维修、全封锁结构无粉尘溢散的特点。

最高筛分目数325目,可筛分出7种不同粒度的物料。

二、常用计算公式2.1 振动筛处理量的计算常用的经验公式q=φAq0ρs K1K2K3K4K5K6K7K8 (1) 式中q——振动筛的处理量,t/h;A——筛面名义面积,m2;φ——有效筛分面积系数:单层或多层筛的上层筛面φ=0.9~0.8;双层筛的下层筛面φ=0.7~0.6;q0——单位筛分面积容积处理量,m3/(m2·h),按表(2)取值或按下式近似计算:细粒筛分(筛孔a<3mm) q0=41ga/0.08;中粒筛分(a=4~40mm)q0=24lga/1.74;粗粒筛分(a>40mm) q0=51lga/9.15;ρs——意义同前;K1~K8——影响因素修正系数,见表(3).K8 1.00 1.20 0.85 0.70 0.90 1.20①r-筛子振幅(单振幅);mm;n-筛子轴的转数,r/min.需要的振动筛总面积按下式计算:式中A t——需要的振动筛总面积,m2;q t——振动筛总给矿量,t/h;其它符号同(1)式。

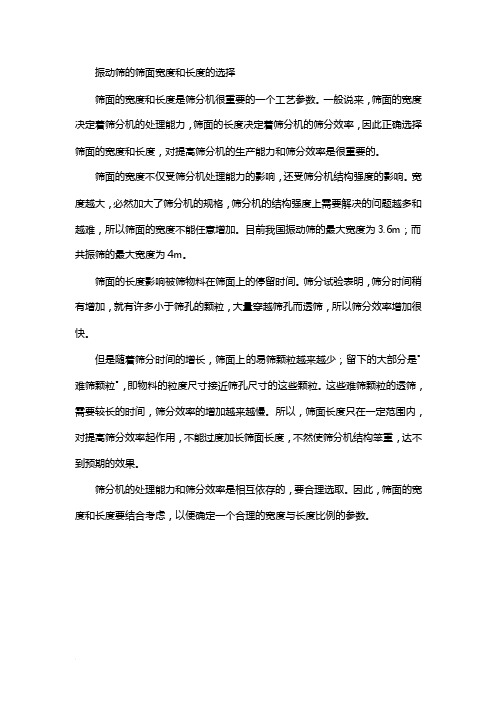

振动筛的筛面宽度和长度的选择-振动电机应用

振动筛的筛面宽度和长度的选择

筛面的宽度和长度是筛分机很重要的一个工艺参数。

一般说来,筛面的宽度决定着筛分机的处理能力,筛面的长度决定着筛分机的筛分效率,因此正确选择筛面的宽度和长度,对提高筛分机的生产能力和筛分效率是很重要的。

筛面的宽度不仅受筛分机处理能力的影响,还受筛分机结构强度的影响。

宽度越大,必然加大了筛分机的规格,筛分机的结构强度上需要解决的问题越多和越难,所以筛面的宽度不能任意增加。

目前我国振动筛的最大宽度为3.6m;而共振筛的最大宽度为4m。

筛面的长度影响被筛物料在筛面上的停留时间。

筛分试验表明,筛分时间稍有增加,就有许多小于筛孔的颗粒,大量穿越筛孔而透筛,所以筛分效率增加很快。

但是随着筛分时间的增长,筛面上的易筛颗粒越来越少;留下的大部分是"难筛颗粒",即物料的粒度尺寸接近筛孔尺寸的这些颗粒。

这些难筛颗粒的透筛,需要较长的时间,筛分效率的增加越来越慢。

所以,筛面长度只在一定范围内,对提高筛分效率起作用,不能过度加长筛面长度,不然使筛分机结构笨重,达不到预期的效果。

筛分机的处理能力和筛分效率是相互依存的,要合理选取。

因此,筛面的宽度和长度要结合考虑,以便确定一个合理的宽度与长度比例的参数。

【精品文章】小常识-振动筛应用(一)

实业兴国,努力创新

知识的海洋小常识:振动筛应用(一)

很多用户在购买及使用振动筛的过程当中,存在各种疑问,以及出现了各种问题,下面我们将就可能出现的问题做一下汇总,希望对大家有所帮助。

振动筛使用常识机型的选择:主要依据以下条件确定:

1、筛分物料的名称、堆积比重、黏度、温度

2、每小时的处理量

3、筛网目数

4、物料的粒度比例和要求的筛分精度

5、物料的酸碱性(确定使用304#不锈钢或者316L 不锈钢)

6、生产场地放置振动筛的空间尺寸

振动筛的安装:

1、取下运输支撑。

由于筛机的底座和筛框是通过弹簧连接的,因此在运输时通过运输支撑牢固筛机上半部。

塑料磨粉机/,在进入安装现场后,应将运输支撑取下来。

严禁未取运输支撑试机。

2、安装时应将筛机放在水平的基础上。

在不打基础的场合下,应在工作台和机座之间敷设防振橡胶板。

3、振动电机及筛机内的电缆线经受着剧烈的振动,为安全应接标准地线。

振动筛试运行(试机):

1、闭合电源开关,运行2030分钟空运转,电机一般情况下应为逆时针方向运转,如方向不对,请调整三相电源。

2、应确认振动电机在额定电流内运转,PVC磨粉机/,在开始运转时,特别是在低温场合,电流会略高,但在2030分钟内,应减少到额定电流值内。

3、筛机不得有异常声音发生,如有异常声音发生,应迅速关机进行检查,异常声。

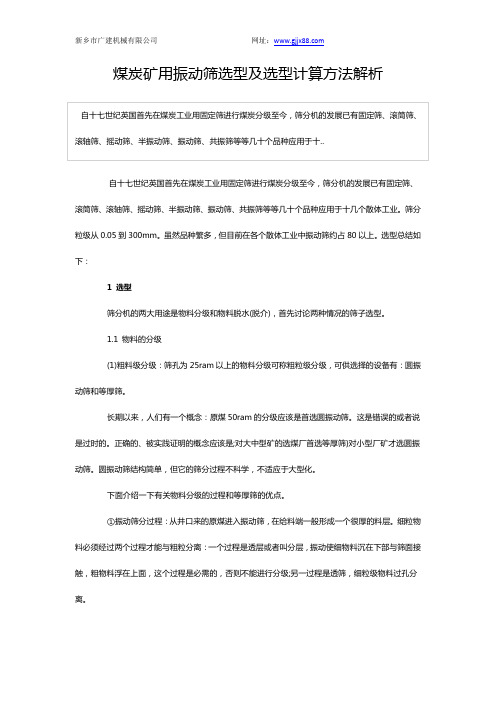

煤炭矿用振动筛选型及选型计算方法解析

煤炭矿用振动筛选型及选型计算方法解析自十七世纪英国首先在煤炭工业用固定筛进行煤炭分级至今,筛分机的发展已有固定筛、滚筒筛、滚轴筛、摇动筛、半振动筛、振动筛、共振筛等等几十个品种应用于十..自十七世纪英国首先在煤炭工业用固定筛进行煤炭分级至今,筛分机的发展已有固定筛、滚筒筛、滚轴筛、摇动筛、半振动筛、振动筛、共振筛等等几十个品种应用于十几个散体工业。

筛分粒级从0.05到300mm。

虽然品种繁多,但目前在各个散体工业中振动筛约占80以上。

选型总结如下:1 选型筛分机的两大用途是物料分级和物料脱水(脱介),首先讨论两种情况的筛子选型。

1.1 物料的分级(1)粗料级分级:筛孔为25ram以上的物料分级可称粗粒级分级,可供选择的设备有:圆振动筛和等厚筛。

长期以来,人们有一个概念:原煤50ram的分级应该是首选圆振动筛。

这是错误的或者说是过时的。

正确的、被实践证明的概念应该是;对大中型矿的选煤厂首选等厚筛}对小型厂矿才选圆振动筛。

圆振动筛结构简单,但它的筛分过程不科学,不适应于大型化。

下面介绍一下有关物料分级的过程和等厚筛的优点。

①振动筛分过程:从井口来的原煤进入振动筛,在给料端一般形成一个很厚的料层。

细粒物料必须经过两个过程才能与粗粒分离:一个过程是透层或者叫分层,振动使细物料沉在下部与筛面接触,粗物料浮在上面,这个过程是必需的,否则不能进行分级;另一过程是透筛,细粒级物料过孔分离。

圆振动筛的筛分过程(见图1),筛面物料的分布是给料端很厚,而排料端很薄,给料端的厚料层是很不利于细粒的沉降的,因此,它的筛分效率很低,也很容易堵塞孔。

等厚筛是由角度不同的多段面组成,第一段3O。

~35 ,第二段18。

~20。

.(这里以两段为例) 物料给入第一段,由于大倾角,物料立即获得很大速度(约1,5~n/s),料层迅速变薄,大颗粒由于动能大而跳起(甚至飞起),分层在很短的筛面上就实现了(见图2)。

因此等厚筛有很高的筛分效率第二段是检查筛分用,已完成分层的物料继续进行筛分。

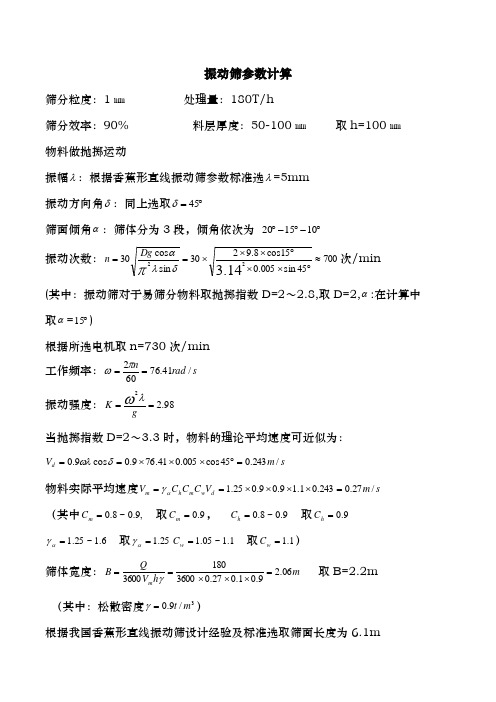

振动筛参数计算

振动筛参数计算筛分粒度:1㎜ 处理量:180T/h筛分效率:90% 料层厚度:50-100㎜ 取h=100㎜ 物料做抛掷运动振幅λ:根据香蕉形直线振动筛参数标准选λ=5mm振动方向角δ:同上选取︒=45δ筛面倾角α:筛体分为3段,倾角依次为 ︒-︒-︒101520 振动次数:70045sin 005.015cos 8.9230sin cos 3014.322≈︒⨯⨯︒⨯⨯⨯==δλαπDg n 次/min(其中:振动筛对于易筛分物料取抛掷指数D=2~2.8,取D=2,α:在计算中取α=︒15)根据所选电机取n=730次/min 工作频率:s rad n /41.76602==πω 振动强度:98.22==g K λω当抛掷指数D=2~3.3时,物料的理论平均速度可近似为:s m V d /243.045cos 005.041.769.0cos 9.0=︒⨯⨯⨯==δωλ物料实际平均速度s m V C C C V d w m h m /27.0243.01.19.09.025.1=⨯⨯⨯⨯==αγ (其中,9.0~8.0=m C 取9.0=m C , 9.0~8.0=h C 取9.0=h C6.1~25.1=αγ 取25.1=αγ1.1~05.1=w C 取1.1=w C ) 筛体宽度:m h V Q B m 06.29.01.027.036001803600=⨯⨯⨯==γ 取B=2.2m (其中:松散密度3/9.0m t =γ)根据我国香蕉形直线振动筛设计经验及标准选取筛面长度为6.1m筛分面积:S=2.2×6.1=13.42㎡估算参振质量:M=166.8+584.08S=166.8+584.08×13.42=8005.15kg(具体见资料 )激振力:F=M 2λω=8005.15×0.005×34.241.762=510⨯N弹簧刚度: ⑴弹簧静强度要求:cm kg M K /25.20015.0815.800581=⨯==λ 选四组弹簧:每组刚度为cm kg K /31.50041= 取每组六个弹簧:每个刚度mm N K /38.83631.5002== (1)弹簧选材:60Si2MnA , 负荷性质Ⅰ类 ,许用切应力[τ]=480MPa剪切弹性模数G=80MPa , 弹性模数E=210MPa , 硬度HRC 52~47(2)初步选取弹簧旋绕比C=6 , N Mg F 48.33356415.8005641=⨯=⨯=∴ λ12F F K -= , N F K F 38.375248.3335538.8312=+⨯=+=∴λ线径:d ≧mm KCF 25.1248038.3752625.16.1][6.12=⨯⨯=τ (其中由机械手册图7.1-4查得曲度系数K=1.25)由机械手册标准系列值取d=16㎜ , 中径D=Cd=16⨯6=96㎜ 同上取D=100㎜有效圈数n=86.738.831008161080834334=⨯⨯⨯⨯=K D Gd (G:剪切弹性模数) 由机械手册有效圈数系列值选取n=8取支撑圈22=n ,则总圈数102821=+=+=n n n(3)刚度校核:K=mm N nD Gd /92.8110088161080834334=⨯⨯⨯⨯= 与所需刚度基本符合。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

振动筛的选择应用和

计算

振动筛的选择应用和计算

选矿厂常用的筛分设备类型主要有:振动筛、固定筛、滚轴筛、圆筒筛和细筛等。

选择筛分设备考虑的主要因素是物料特性(如物料最大粒度、筛下级别物料含量、物料密度、物料含水和含泥情况等)、选矿工艺要求以及筛分设备性能和应用条件。

振动筛以筛框运动轨迹不同,可分为圆运动和直线运动两大类。

国产振动筛的主要型号、性能、适用条件及特点详见表1。

表1 振动筛的主要型号、性能、适用条件和特点

一、振动筛处理量的计算

常用的经验公式

q=φAq0ρs K1K2K3K4K5K6K7K8 (1) 式中 q——振动筛的处理量,t/h;

A——筛面名义面积,m2;

φ——有效筛分面积系数:单层或多层筛的上层筛面φ=0.9~0.8;双层筛

的下层筛面φ=0.7~0.6;

q0——单位筛分面积容积处理量,m3/(m2·h),按表(2)取值或按下式近似计

算:细粒筛分

(筛孔a<3mm) q0=41ga/0.08;中粒筛分

(a=4~40mm)q0=24lga/1.74;粗粒筛分

(a>40mm) q0=51lga/9.15;

ρs——意义同前;

K1~K8——影响因素修正系数,见表(3).

表2 振动筛单位面积容积处理量q0值

表3 K1~K8修正系数

K10.2 0.4 0.6 0.8 1.0 1.2 1.4 1.6 1.8 2.0

粗粒影响给料中大于筛孔尺寸的颗粒含

量/%

<10 10 20 30 40 50 60 70 80 90 K20.91 0.94 0.97 1.03 1.09 1.18 1.38 1.55 2.00 3.36

筛分效率端分效率E/% 85 87.5 90 92 92.5 93 94 95 96 K3=(100-E)/8 1.87 1.56 1.25 1.00 0.94 0.88 0.75 0.63 0.50

物料种类及颗粒形

状物料种类及颗粒形状破碎后矿石圆形颗粒(海砾石) 煤K4 1.0 1.25 1.50

物料湿度筛孔尺寸/mm <25 >25

物料湿度干矿石湿矿石粘结矿石

K5 1.00 0.25~0.75 0.20~0.60 0.90~1.00

筛分方式筛孔尺寸/mm <25 >25 筛分方式干筛湿筛(喷水)

K6 1.00 1.25~1.40 1.00

筛子运动参数2m值①6000 8000 10000 12000 K70.65~0.70 0.75~0.80 0.85~0.90 0.95~1.00

筛面及筛孔形状筛面种类编织筛网冲孔筛板橡胶筛板

筛孔形状方形长方形方形圆形方形条缝K8 1.00 1.20 0.85 0.70 0.90 1.20

①r-筛子振幅(单振幅);mm;n-筛子轴的转数,r/min.

需要的振动筛总面积按下式计算:

式中 A t——需要的振动筛总面积,m2;

q t——振动筛总给矿量,t/h;

其它符号同(1)式。

计算出筛子总面积后,即可根据工艺条件及设备配置情况确定筛子的规格和台数。

双层或多层振动筛的处量应逐层计算,求出每层筛面的面积后,取其最大值选定筛子规格和台数。

双层振动筛上层筛面积的计算同单层振动筛。

上层筛筛下产品即为下层筛的给矿。

下层筛亦采用公式(1)和(2)计算其处理量及筛面面积。

为了确定公式中修正系数K1、K2和K3,需确定下层筛筛分效率(如对下层筛筛上产品中筛下粒级含量有要求时,必须公式(3)计算);用公式(4)和(5)分别计算下层筛给矿中小于筛孔尺寸之半颗粒的含量和大于筛孔尺寸的过大颗粒含量。

式中 E2——下层筛筛分效率,%;

β(1,-d2)——下层筛给矿中筛下级别含量,以小数表示;

β(2,-d2)——下层筛筛上产品中筛下级别的允许含量,以小数表示。

式中β(1,-d2/2)——下层筛给矿中,小于筛孔尺寸之半的颗粒含量,以小数表示;

β(1,+d2)——下层筛给矿中,大于筛孔的过大颗粒含量,以小数表示;

β(-d1)、β(-d2)、β(-d2/2)——上层筛给矿中,小于d1、d2、d2/2筛孔粒级的含量以小数表示;

E1——按-d1粒级计的上层筛筛分效率,以小数表示;

d1、d1——上层筛和下层筛筛孔尺寸,mm.

进入下层筛按原给矿计的产率用公式(6)计算:

γ=β(-d1)E1 (6)

式中γ——进入下层筛按原给矿计的产率,%;

β(-d1)E1——同(5)式。

按d2/2和d2粒级计的上层筛筛分效率一般接近于1。

双层筛作为单层筛使用既可提高筛子处理量,又能保护下层筛网,延长下层筛网的使用寿命。

但当原矿中最终筛下粒级含量超过50%、难筛颗粒多或矿石含泥含水高时,应尽量不选用双层筛作单层筛使用。

双层筛作单层筛使用时,必须正确选下上层筛孔,解决好上下层筛面负荷分配问题。

上层筛筛孔尺寸根据给矿粒度特性确定,同时需考虑满足上层筛筛下量为给矿量55%~65%的要求。

亦可按公式(7)粗略计算出q01值,然后从表2中查出相应的筛孔尺寸。

式中 q01——上层筛相应筛孔尺寸的单位筛面容积处理量,m3/(m2·h);

q02——下层筛相应筛孔尺寸的单位筛容积处理量,m3/(m2·h);

β——上层筛给矿中小于上层筛孔级别含量,以小数表示;

E1——同式(4).

按上述方法确定筛孔尺寸后,分别计算上、下层筛网面积,若两者相差悬殊,则需调整上层筛筛孔尺寸,直至两者接近为止。

二、振动筛筛孔形状和筛下产品粒度关系

其筛下产品粒度与筛孔形状有关,不同形状筛孔d(mm)的筛下最大粒度

d max(mm)可按公式d max=K a计算,K为筛孔形状系数,见表4。

表4 筛孔形状系数K

筛孔形状圆形方形长方形长条形K 0.8 0.9 1.15~1.25① 1.2~1.7①

①对板条状矿石取大值。