混合二甲苯中痕量C9芳烃杂质分析影响因素的研究

二甲苯及混和二甲苯的生产工艺、性能、用途和产业链

3.4二甲苯及混合二甲苯错误!未定义书签。

3.4.1二甲苯及混和二甲苯的生产工艺、性能与用途 (2)3.4.1.1二甲苯及混和二甲苯生产工艺路线 (2)3.4.1.2二甲苯及混和二甲苯各工艺路线的比较分析 (9)3.4.1.3二甲苯及混和二甲苯的性能与用途 (12)3.4.2二甲苯及混和二甲苯产品链结构及技术分析 (14)3.4.2.1二甲苯及混和二甲苯下游产品链 (14)3.4.2.2二甲苯及混和二甲苯产品链技术分析 (17)3.4.1二甲苯及混和二甲苯的生产工艺、性能与用途3.4.1.1二甲苯及混和二甲苯生产工艺路线1. 二甲苯的来源及生产工艺路线工业上二甲苯的来源有4种,即催化重整油、蒸汽裂解汽油、甲苯歧化和煤焦油,前一种来自石油,后一种来自煤。

这4者也是混二甲苯的来源。

1.1催化重整油、蒸汽裂解汽油和煤焦油中提取二甲苯及混合二甲苯催化重整过程包括了加氢处理和催化重整两大部分,可以处理多种原料。

经过催化重整过程,原料中的环烷烃转化成为芳烃,烷烃转化为芳烃或燃料气。

裂解汽油是生产乙烯的副产品。

典型的裂解汽油含有质量分数0.5到0.8的芳烃成份。

由于裂解汽油中含有二烯烃等易聚合成胶状物的极活泼化合物,在裂解汽油进一步加工前必须先加氢处理。

煤焦化的主要产品是焦炭,收率为65%到75%,同时放出25%到35%的煤焦气。

煤焦气由煤气、焦油和水组成,其中焦油中含有甲苯和二甲苯。

以前我国的芳烃原料中,焦油芳烃所占比例较高。

1.2芳烃联合装置生产二甲苯及混合二甲苯典型的芳烃联合装置通常包括石脑油加氢、催化重整、裂解汽油加氢、芳烃抽提、芳烃分馏、歧化、异构化或吸附分离等装置。

其中芳烃转化装置主要包括甲苯歧化制苯和二甲苯,或甲苯与C9芳烃歧化与烷基转移制苯和二甲苯,以及二甲苯异构化制对二甲苯和邻二甲苯。

芳烃转化过程中,将产量相对过剩的甲苯和价值相对较低的C9芳烃转化为市场所需要的苯和二甲苯的甲苯歧化和烷基转移工艺是非常重要的生产过程。

芳烃抽提装置混二甲苯产品中苯含量异常分析及处理

第53卷第4期 辽 宁 化 工 Vol.53,No. 4 2024年4月 Liaoning Chemical Industry April,2024收稿日期: 2023-06-15芳烃抽提装置混二甲苯产品中 苯含量异常分析及处理陈 轲(中海石油宁波大榭石化有限公司,浙江 宁波 315812)摘 要:对芳烃抽提装置大检修开工后出现二甲苯产品中苯含量异常的情况进行了分析,从二甲苯塔进料组成、换热器内漏分析、活性白土及白土进料温度四个方面进行了研究,最终确认原因并制定了相关措施。

关 键 词:混二甲苯;换热器内漏;活性白土;进料温度中图分类号:TQ075+.1 文献标识码: A 文章编号: 1004-0935(2024)04-0569-03本装置为55万t/a 芳烃抽提装置,与150万t/a 连续重整装置、8万标m 3/h PSA 装置组成连续重整联合装置。

本装置以150万t/a 连续重整装置来的C 6+馏分为原料,生产苯、甲苯、混合二甲苯及副产化工轻油、C 9芳烃、C 10重芳烃,其中混合二甲苯作为主要产品,年产量在35万t 左右,是装置效益的重要组成部分,因此保证混合二甲苯的产品质量是装置生产的重中之重。

1 现象描述本芳烃抽提装置在平稳生产期间,混合二甲苯的产品质量一直比较稳定。

装置运行5年期间,仅出现过少量不合格情况,相对较多的是在重整开工进料初期反应不完全导致混合二甲苯中非芳含量超标,其次是甲苯塔底液在送至混二甲苯塔进行回炼时导致混二甲苯中甲苯含量超标,偶尔还出现过在极端天气下塔盘温度波动导致混二甲苯中C 9含量超标的现象,其余指标均未出现过超标现象。

但是本芳烃抽提装置在2021年大检修后,正常开工过程中出现了混二甲苯产品中苯含量异常增加现象,同时混二甲苯的初馏点也受到影响,导致混二甲苯产品长时间不合格,详细情况如下:表1 停工检修前混二甲苯产品质量采样时间样品名称初馏点/℃ 苯/% 二甲苯/% 2021/3/14 混二甲苯 137.0 0.002 99.082 2021/3/12 混二甲苯137.70.00199.072表2 开工初期混二甲苯产品质量采样时间 样品名称 初馏点/℃ w (苯)/% w (二甲苯)/% 2021/5/26 混二甲苯 136.9 0.063 99.222 2021/5/31 混二甲苯 138 0.082 99.003 2021/06/04混二甲苯137.00.13698.871从表1、表2中可以看出,在大检修后混二甲苯产品中苯含量明显上升,由停工前正常的0.001%上升至0.136%,最高曾达到过0.179%,较正常含量上涨近百倍,虽然混二甲苯产品质量中未明确规定苯含量要求,但过高的苯含量不仅影响混二甲苯产品的初馏点,同时对混二甲苯的纯度指标也产生了较大影响,一旦甲苯、非芳或者C9A+的含量发生波动,即有可能导致混二甲苯产品纯度不合格。

二甲苯塔顶C_9_重芳烃对PX装置能耗的影响_李强

( 中国石油化工股份有限公司石油化工科学研究院 , 北京市 100083 )

摘要: 针对现有对二甲苯 ( PX ) 工业装置流程, 以某公司 600 kt / a PX 装置设计数据为基础, 利用 Aspen Plus 流 对为吸附分离提供进料的二甲苯精馏塔塔顶 C9+ 重芳烃含量对全装置能耗的影响进行了探讨 。 模拟 程模拟软件, 计算涉及的组分为 C7 C10 芳烃, Soave 状态方程法, 物性方法选择为 RK精馏塔选择 Rdfrac 模块, 精馏塔塔板效率 设为 70% 。结果表明, 提高二甲苯塔塔顶物料中 C9+ 重芳烃含量后, 二甲苯塔热负荷下降, 抽余液塔、 抽出液塔的 热负荷升高, 装置总热负荷呈先下降后上升的趋势 , 存在能耗降低的极限值。 PX 装置能耗降低的程度需针对装置 PX 产品要求进行核算确定 , 同时需要对装置的换热流程进行重新设计与优化。 的原料组成、 关键词: 对二甲苯 Aspen Plus 软件 C9+ 重芳烃 吸附分离 能耗

图3 C9+ 重芳烃含量对抽余 / 出液塔及总热负荷的影响 Influence of C9+ heavy aromatics content on raffinate tower and total heat duty

+

数的增加效果是递减的。 以上结果可知, 通过适 当增加抽余液塔塔板数, 可以降低装置总能耗, 从 而提高吸附进料中 C9 重芳烃含量的容忍上限。 3. 3 降低吸附分离 PX 产品纯度的影响 前文计算结果是针对吸附分离单元 PX 产品 纯度为 99. 7% 的情况, 在某些情况下, 如采用吸 附结晶组合工艺生产 PX 产品时, 吸附分离单元 起提浓作用, 为结晶分离单元提供高浓度 PX 进 料, 此时吸附分离采用单吸附塔操作模式, 所产 PX 纯度可以大幅降低。在这种工况下操作时, 对

1、简述芳烃的主要来源及主要生产过程。

1、简述芳烃的主要来源及主要生产过程。

芳烃最初全部来源于煤焦化工业,但焦化芳烃在数量上、质量上都渐渐不能满足有机工业需求,为弥补不足,品质优良的石油芳烃得到迅速发展,已成为芳烃主要来源,约占全部芳烃的80%。

芳烃的主要生产过程:Ⅰ石脑油催化重整生产芳烃Ⅱ裂解汽油生产芳烃Ⅲ轻烃芳构化与重芳烃的轻质化2、芳烃的主要产品有哪些?各有何用途?芳烃主要产品有三苯(苯、甲苯、二甲苯)、C9芳烃、萘等。

苯:可以用来合成苯乙烯、环己烷、苯酚、苯胺及烷基苯等;甲苯:有机合成的优良溶剂,还可以合成异氰酸酯、甲酚,或通过歧化和脱烷基制苯。

对二甲苯:用于生产对苯二甲酸,进而生产对苯二甲酸乙二醇酯、丁二醇酯等聚酯树脂。

聚酯树脂是生产涤纶纤维、聚酯薄片,聚酯中空容器的原料。

间二甲苯:主要用途是生产对苯二甲酸及少量的间苯二腈,后者是生产杀菌剂的单体,间苯二甲酸则是生产不饱和聚酯树脂的基础原料。

邻二甲苯:主要是生产领苯二甲酸酐,进而生产增塑剂,如领苯二甲酸二辛酯、领苯二甲酸二丁酯等。

C9芳烃:目前主要分离出偏三甲苯和均三甲苯用于制偏苯三酸酐和均苯四甲酸二酐等,用于涂料,合成树脂等。

萘:主要用于生产染料、鞣料、润滑剂、杀虫剂、防蛀剂等。

3、试论芳烃转化的必要性与意义,主要的芳烃转化反应有哪些?开发芳烃的转化是为了依据市场的供求调节和平衡各种芳烃的产量,解决供需不平衡的矛盾。

主要的芳烃转化反应如下Ⅰ.异构化反应:间二甲苯转化为对二甲苯及邻二甲苯;Ⅱ.歧化反应:甲苯歧化为二甲苯。

Ⅲ.烷基化反应:苯与乙烯通过烷基化转化为乙苯;Ⅳ.脱烷基化:甲苯和氢气通过脱烷基化转化为苯。

4、试分析我国与美国、日本的芳烃生产各有何特点及其原因。

焦化芳烃生产:我国焦化芳烃主要采用硫酸精制法,少数新建大型焦化厂采用催化加氢精制法。

日本、美国的焦化厂全部采用催化加氢精制法。

石油芳烃的生产:目前以石油为原料是生产芳烃主要方法,美国资源丰富,苯的需求量也较大,需通过甲苯脱烷基制苯补充苯的不足,而对二甲苯与邻二甲苯主要从催化重整油中分离而得,很少采用烷基转移与二甲苯异构化等工艺过程。

影响混合二甲苯质量的主要因素及优化措施

影响混合二甲苯质量的主要因素及优化措施作者:王艳丽来源:《科学导报·学术》2019年第28期摘要:混合二甲苯是邻、间、对二甲苯和乙基苯的混合物。

作为化学原料使用时,可将各异构体预先分离。

混合物主要用作油漆涂料的溶剂和航空汽油添加剂,在促进我国经济发展以及社会进步方面具有非常重要的意义。

本文以甲醇直接芳构化催化剂为切入点,结合某炼化企业生产过程中的实际情况,对影响混合二甲苯质量的原因展开了探讨,并提出了优化措施,以期为相关工作起到参考作用。关键词:混合二甲苯;C8组分;反应温度;催化剂氯含量1.甲醇直接芳构化催化剂1.1ZSM-5分子筛催化剂Zn、Ag、Ga等脱氢组分对ZSM-5分子筛进行改性能够强化中间产物脱氢形成芳烃,显著提高BTX的总选择性,但受热力学平衡限制,PX在混合二甲苯中的选择性仍然较低。据文献报道,硅改性能够调整催化剂表面性质,调节催化剂酸性,修饰催化剂孔结构,有效提高PX 在混合二甲苯中的选择性。童锴等采用真空浸渍法对ZSM-5分子筛进行硅沉积并负载ZnO,得到催化剂ZnO/SiO2/2SM-5,并进行甲醇芳构化反应。结果表明,涂覆SiO2显著降低了催化剂的总酸量,提高了PX的选择性,在反应温度为475℃、反应压力为0.1MPa、甲醇质量空速为0.79h-1时,甲醇转化率接近100%,芳烃总收率为61.7%,PX在二甲苯中的选择性能够达到89.6%。同时,该催化剂循环6次后,芳烃总收率仍能保持在50%左右,呈现出较好的再生循环稳定性。结果显示,甲醇的转化率接近100%,PX在二甲苯中的选择性和PX的收率分别可以达到95.6%和18.2%。1.2复合分子筛催化剂复合分子筛催化剂能够结合多种分子筛的优势,改变其催化性能。L.WANG等分别研究了复合材料HZSM-5@SiO2和HZSM-5@SBA-15对甲醇芳构化性能的影响。研究发现,SiO2和介孔材料SBA-15均能够调整催化剂外表面的酸性,减缓积炭的形成,同时能够提高反应产物的扩散能力,从而改善产物的选择性及催化剂寿命。其中,HZSM-5@SBA-15的催化性能更优,在反应温度为410℃、反应压力为0.1MPa、甲醇质量空速为2.7h-1的条件下,甲醇转化率可达100%,BTX的选择性可达56%,产物中PX的质量分数可达31%。杨冬花等对比了机械复合EU-1/ZSM-5分子筛和双模板剂合成B-EU-1/ZSM-5分子筛对催化甲醇芳构化产物分布的影响。结果表明:B-ZSM-5/EU-1具有较强的酸性、较多的酸量和较小的孔道内径,比Fe-ZSM-5/EU-1更有利于二甲苯的生成;此外,B-ZSM-5/EU-1复合分子筛催化产物中PX在混合二甲苯中选择性范围为29.75%到47.47%;Fe-ZSM-5/EU-1复合分子筛由于粒径较大,为催化反应提供了较长的孔道结构,易使产物中邻、间二甲苯在扩散过程中异构化转化为PX,使得PX在二甲苯中的质量分数最高能够达到53.75%。2.我国的混合二甲苯生产现状我国对二甲苯生产企业主要集中在东部沿海地区,其中华东地区(上海、江苏、浙江和山东)的生产能力为558.5万吨/年,约占国内总生产能力的40.09%;华北地区(天津)的生产能力为37.0万吨/年,约占总生产能力的2.66%;西北地区(新疆)的生产能力为100.0万吨/年,约占总生产能力的7.18%;东北地区(辽宁)的生产能力为210.0万吨/年,约占总生产能力的15.07%;华南地区(广东省、福建省和海南省)的生产能力为400.0万吨/年,约占总生产能力的28.72%;华中地区(河南)的生产能力为22.5万吨/年,约占总生产能力的1.61%;西南地区(四川省)的生产能力为65.0万吨/年,约占总生产能力的4.67%。福建省是目前我国对二甲苯最大的生产省市,2017年的生产能力为245.0万吨,约占国内总生产能力的17.59%;其次是浙江省,生产能力为225.0万吨/年,约占总生产能力的16.15%。2013年12月,中国石化海南炼油化工有限公司60万吨对二甲苯工程最后一套工艺单元异构化单元投运,吸附分离单元大量产出99.80%的高纯度对二甲苯,一次投料试车成功。标志着中国石化芳烃成套技术大型工业化装置应用成功,打破了国外公司在全球的长期垄断局面。中国石化成为继美国环球油品公司(UOP)、法国石油研究院(IFP)之后,全球第三个具有完全自主知识产权的大型化芳烃生产技术专利商。中国石化成为全球第三个具有完全自主知识产权的大型化芳烃生产技术专利商。3.影响混合二甲苯质量的主要因素分析3.1重整原料影響某炼化重整装置的预加氢原料包括来自常减压蒸馏装置的直馏石脑油、柴油加氢装置的石脑油及加氢处理装置的石脑油。重整反应过程中,对生产二甲苯贡献最高的反应为C8环烷烃脱氢芳构化反应,而混合二甲苯中不同组分含量要求不同所以重整装置进料中C8组分的含量以及其类型直接关系到混合二甲苯收率的大小和混合二甲苯中各组分的含量。该装置生产过程中出现混合二甲苯中非芳烃含量超标且重整催化剂碳含量上升的现象。经研究,发现常减压装置柴油/石脑油组分换热器内漏,导致重整进料中C8组分变化,重整进料中重组分增多,使得催化剂活性下降,致使二甲苯中非芳烃超标,二甲苯初馏点降低。3.2反应温度在重整反应中,由于反应压力、空速以及氢油比一般不作为调节手段,只有反应温度以及进料量作为调节手段。随着反应温度升高,芳烃产率上升,根据进料组成及处理量的不同,重整反应温度增幅对非芳烃含量的降低影响程度不同。可见,提高反应温度,可以提高芳烃转化率,降低二甲苯产品中非芳烃含量,保证产品质量。

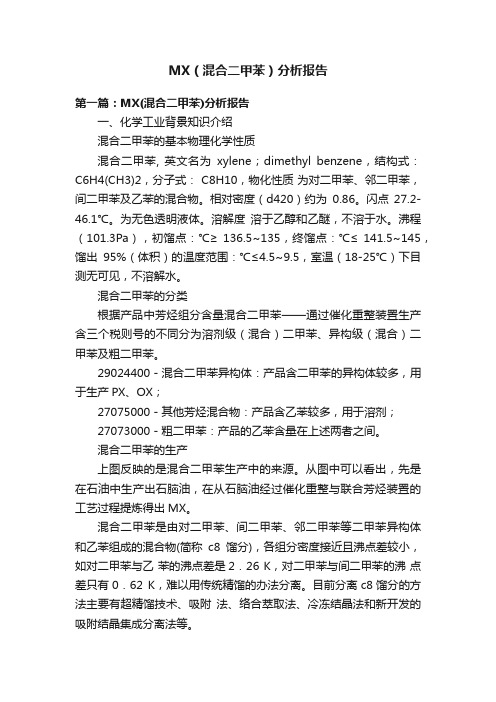

MX(混合二甲苯)分析报告

MX(混合二甲苯)分析报告第一篇:MX(混合二甲苯)分析报告一、化学工业背景知识介绍混合二甲苯的基本物理化学性质混合二甲苯, 英文名为xylene;dimethyl benzene,结构式:C6H4(CH3)2,分子式: C8H10,物化性质为对二甲苯、邻二甲苯,间二甲苯及乙苯的混合物。

相对密度(d420)约为0.86。

闪点27.2-46.1℃。

为无色透明液体。

溶解度溶于乙醇和乙醚,不溶于水。

沸程(101.3Pa),初馏点:℃≥ 136.5~135,终馏点:℃≤ 141.5~145,馏出95%(体积)的温度范围:℃≤4.5~9.5,室温(18-25℃)下目测无可见,不溶解水。

混合二甲苯的分类根据产品中芳烃组分含量混合二甲苯——通过催化重整装置生产含三个税则号的不同分为溶剂级(混合)二甲苯、异构级(混合)二甲苯及粗二甲苯。

29024400-混合二甲苯异构体:产品含二甲苯的异构体较多,用于生产PX、OX;27075000-其他芳烃混合物:产品含乙苯较多,用于溶剂;27073000-粗二甲苯:产品的乙苯含量在上述两者之间。

混合二甲苯的生产上图反映的是混合二甲苯生产中的来源。

从图中可以看出,先是在石油中生产出石脑油,在从石脑油经过催化重整与联合芳烃装置的工艺过程提炼得出MX。

混合二甲苯是由对二甲苯、间二甲苯、邻二甲苯等二甲苯异构体和乙苯组成的混合物(简称c8馏分),各组分密度接近且沸点差较小,如对二甲苯与乙苯的沸点差是2.26 K,对二甲苯与间二甲苯的沸点差只有0.62 K,难以用传统精馏的办法分离。

目前分离c8馏分的方法主要有超精馏技术、吸附法、络合萃取法、冷冻结晶法和新开发的吸附结晶集成分离法等。

下图反映的是混合二甲苯的分离流程混合二甲苯的用途混合二甲苯是邻、间、对二甲苯和乙基苯的混合物。

作为化学原料使用时,可将各异构体预先分离。

其用途分为溶剂级和异构级。

溶剂级主要用作有机溶剂,用于油漆、医药、农药、胶粘剂等行业。

研究现状及发展

1 甲苯歧化与烷基转移技术现状目前,世界上传统的甲苯歧化与烷基转移技术共有6种,即Xylene-Plus 法、Tatoray法、LTD法、MTDP法、T2BX法以及MSTDP法。

(1)Xylene-Plus技术。

Xylene-Plus技术由美国Arco-IFP公司开发研究,于1968年实现工业化。

原料甲苯和C9芳烃经换热器与反应器流出物料换热后,再经原料加热炉加热到预定温度,进入反应器与来自催化剂分离罐的催化剂并流而下发生歧化与烷基转移反应,反应气体在反应器下部与催化剂分离出来,经热交换器冷却、冷凝和气-液分离,而后送往稳定塔和分馏工段。

该工艺的优点是:(a)采用连续再生的移动床反应器,因而不必临氢操作,不消耗氢气;(b)反应压力接近于常压,表压一般在0.08 MPa,反应温度在500℃左右操作,由于是常压、不临氢、反应温度又不太高,因此对反应器材质无特殊要求;(c)催化剂为含稀土金属的Y-沸石分子筛,价格便宜并可循环使用;(d)由于采用具有十二元环结构的大孔分子筛为催化剂,反应原料可以为纯甲苯,也可以为甲苯和C9芳烃混合物。

工艺的缺点为:(a)转化率较低,循环量较大,能耗高;(b)不临氢操作,性降低,原料单耗高;仅为30%左右,因而原料催化剂结焦快,造成选择。

(c)由于采用移动床反应器和催化剂连续再,附属设备较多,投资大,而且存在催化剂磨损和设备磨损等问题,动力消耗大,操作繁琐。

(2)Tatoray技术。

Tatoray技术由美国UOP公司与日本TORAY公司联合开发的,并于1969年实现工业化。

原料甲苯和C9芳烃经进料泵与循环氢混合,混合后的物料与反应器出来的物料换热后,经过原料加热炉预热到反应要求的温度,自上而下通过歧化反应器,与催化剂接触发生歧化与烷基转移反应。

反应产物离开反应器经换热器与原料换热,再经冷凝、冷却进入产品分离器进行气液分离。

该工艺的特点为:(a)采用气固相绝热固定床反应器,其结构极为简单,反应过程放热量很小,反应温度控制容易,操作温度和压力都较缓和,对设备材质无苛刻要求,操作方法简便,投资和运转费用较低;(b)对原料的适应性强,由于使用的催化剂主体是丝光沸石,其主孔道为十二元环通道,孔径较大,甲苯和C9芳烃均可进入沸石孔内发生反应,因此原料可以是纯甲苯、纯C9芳烃及甲苯和C9芳烃混合物;(c)能最大限度的生产二甲苯,对于有甲苯和C9芳烃原料而且以二甲苯为主要目的产物的工厂尤为适宜;(d)副反应少,芳烃收率在97%以上,转化率高,一般在40%左右操作,氢耗低;(e)催化剂运转周期长,新牌号催化剂再生周期大于1年,寿命3年以上;(f)工艺成熟,操作稳定。

歧化及烷基转移反应中甲苯与c9芳烃含量变化对苯收率和c8芳烃收率的影响

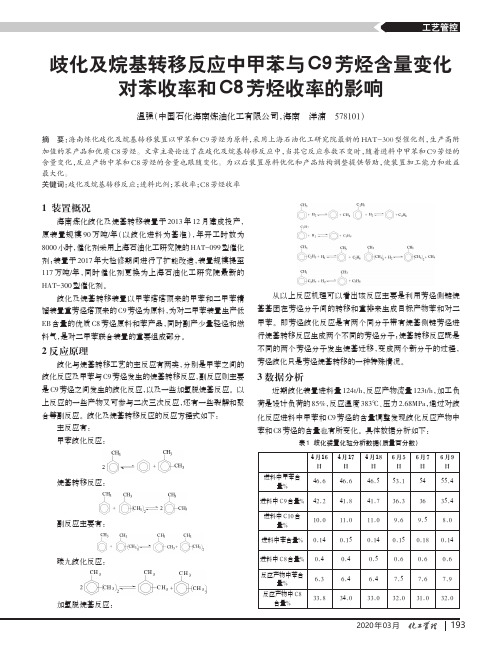

2020年03月歧化及烷基转移反应中甲苯与C9芳烃含量变化对苯收率和C8芳烃收率的影响温强(中国石化海南炼油化工有限公司,海南洋浦578101)摘要:海南炼化歧化及烷基转移装置以甲苯和C9芳烃为原料,采用上海石油化工研究院最新的HAT-300型催化剂,生产高附加值的苯产品和优质C8芳烃。

文章主要论述了在歧化及烷基转移反应中,当其它反应参数不变时,随着进料中甲苯和C9芳烃的含量变化,反应产物中苯和C8芳烃的含量也跟随变化。

为以后装置原料优化和产品结构调整提供帮助,使装置加工能力和效益最大化。

关键词:歧化及烷基转移反应;进料比例;苯收率;C8芳烃收率1装置概况海南炼化歧化及烷基转移装置于2013年12月建成投产,原装置规模90万吨/年(以歧化进料为基准),年开工时数为8000小时,催化剂采用上海石油化工研究院的HAT-099型催化剂;装置于2017年大检修期间进行了扩能改造,装置规模提至117万吨/年,同时催化剂更换为上海石油化工研究院最新的HAT-300型催化剂。

歧化及烷基转移装置以甲苯塔塔顶来的甲苯和二甲苯精馏装置重芳烃塔顶来的C9芳烃为原料,为对二甲苯装置生产低EB 含量的优质C8芳烃原料和苯产品,同时副产少量轻烃和燃料气,是对二甲苯联合装置的重要组成部分。

2反应原理歧化与烷基转移工艺的主反应有两类,分别是甲苯之间的歧化反应及甲苯与C9芳烃发生的烷基转移反应,副反应则主要是C9芳烃之间发生的歧化反应,以及一些加氢脱烷基反应。

以上反应的一些产物又可参与二次三次反应,还有一些裂解和聚合等副反应。

歧化及烷基转移反应的反应方程式如下:主反应有:甲苯歧化反应:烷基转移反应:副反应主要有:碳九歧化反应:加氢脱烷基反应:从以上反应机理可以看出该反应主要是利用芳烃侧链烷基基团在芳烃分子间的转移和重排来生成目标产物苯和对二甲苯。

即芳烃歧化反应是有两个同分子带有烷基侧链芳烃进行烷基转移反应生成两个不同的芳烃分子;烷基转移反应既是不同的两个芳烃分子发生烷基迁移,变成两个新分子的过程,芳烃歧化只是芳烃烷基转移的一种特殊情况。

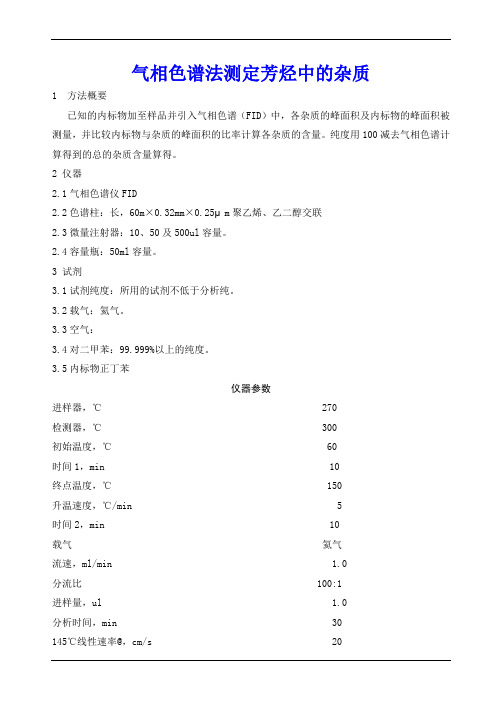

实验室气相色谱法测定芳烃中的杂质

气相色谱法测定芳烃中的杂质1 方法概要已知的内标物加至样品并引入气相色谱(FID)中,各杂质的峰面积及内标物的峰面积被测量,并比较内标物与杂质的峰面积的比率计算各杂质的含量。

纯度用100减去气相色谱计算得到的总的杂质含量算得。

2 仪器2.1气相色谱仪FID2.2色谱柱:长,60m×0.32mm×0.25μm聚乙烯、乙二醇交联2.3微量注射器:10、50及500ul容量。

2.4容量瓶:50ml容量。

3 试剂3.1试剂纯度:所用的试剂不低于分析纯。

3.2载气:氦气。

3.3空气:3.4对二甲苯:99.999%以上的纯度。

3.5内标物正丁苯仪器参数进样器,℃ 270检测器,℃ 300初始温度,℃ 60时间1,min 10终点温度,℃ 150升温速度,℃/min 5时间2,min 10载气氦气流速,ml/min 1.0分流比 100:1进样量,ul 1.0分析时间,min 30145℃线性速率@,cm/s 204 校准4.1校准物的混合参考表2,非芳烃用正壬烷表示,用邻二甲苯表示二甲苯。

异丙苯表示含C9以上的芳烃。

表2 校正混合物的制备组分密度建议体积,ul 含量结果体积,% 重量,%对二甲苯 0.857 50.00ml 99.72 99.72苯 0.874 10.0 0.020 0.020甲苯 0.862 10.0 0.020 0.020乙苯 0.863 50.0 0.100 0.101邻二甲苯 0.876 50.0 0.100 0.099异丙苯 0.857 10.0 0.020 0.020正壬烷 0.714 10.0 0.020 0.0174.2精确使用表2中所示的体积及密度,用下式计算校准混合物中各杂质的的重量百分含量:Ci=(Di×Vi)/(Vp×Dp)×100式中:Di——表2中杂质的密度;Vi——杂质的体积,mls;Dp——表2中对二甲苯的密度;Vp——对二甲苯的体积,mls;Ci——杂质i的含量,重量百分比。

影响混合二甲苯质量的原因分析及优化措施高诗尧

影响混合二甲苯质量的原因分析及优化措施高诗尧发布时间:2021-09-30T06:07:01.955Z 来源:《中国科技人才》2021年第19期作者:高诗尧[导读] 影响二甲苯产品质量的因素包括修复反应深度不足、催化剂氯含量低、白土活性低以及精炼制剂活性高。

提高催化剂的还原反应温度和氯含量可降低二甲苯的非芳烃含量,保持白土活性和精细制剂活性可确保二甲苯产品溴指数的稳定性和一致性。

中国石油化工股份有限公司齐鲁分公司烯烃厂 255400摘要:影响二甲苯产品质量的因素包括修复反应深度不足、催化剂氯含量低、白土活性低以及精炼制剂活性高。

提高催化剂的还原反应温度和氯含量可降低二甲苯的非芳烃含量,保持白土活性和精细制剂活性可确保二甲苯产品溴指数的稳定性和一致性。

提高1℃,降低非芳烃含量0.4% ~ 0.5%。

催化剂的氯含量从1.1%下降到0.8%,非芳烃含量增加了1.5%。

溴指数因白土性能和精细制剂的活性而异,其使用寿命约为7天,而精炼制剂的反应活性在使用初期很高,产生约0.5%的甲苯。

关键词:催化重整;白土;混合二甲苯;溴指数;优化措施;前言本文探讨了影响二甲苯混合物质量的原因,并提出了优化措施。

结果表明,在二甲苯生产过程中,需要注意原料成分的变化,选择合适的进料;适当提高修复反应温度,提高芳烃转化率;催化剂氯含量低时,有些烷基和环烷基不能转化为芳烃,导致二甲苯产品中非芳烃含量增加,再生催化剂氯质量分数控制在1.1%至1.3%。

适当提高C7脱盐塔灵敏板温度,降低二甲苯混合物中甲苯和非芳烃含量;侧提取二甲苯增加后,混合二甲苯和乙苯的质量分数分别提高2.50%和2.86%,C9重芳烃含量下降,所有数据均符合混合二甲苯质量要求。

通过提高两个白土塔出口物料溴指数的分析,提高白土塔切换频率,可以连续保证二甲苯混合物的质量。

一、混合二甲苯生产工艺流程及其质量指标在炼油厂的1.8 mt/a连续重建装置中,来自预加工部分的精炼石脑油和循环式氢压缩机的氢气混合成板式混合动力热交换器,然后与反应产物热交换。

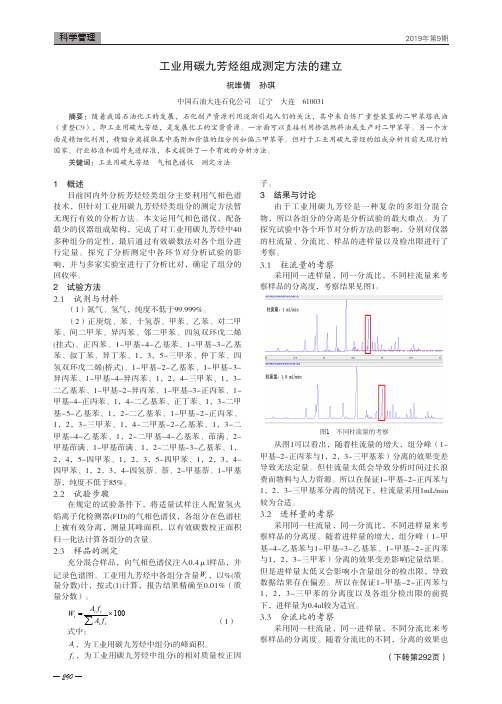

工业用碳九芳烃组成测定方法的建立

1 概述目前国内外分析芳烃烃类组分主要利用气相色谱技术,但针对工业用碳九芳烃烃类组分的测定方法暂无现行有效的分析方法。

本文运用气相色谱仪,配备最少的仪器组成架构,完成了对工业用碳九芳烃中40多种组分的定性,最后通过有效碳数法对各个组分进行定量。

探究了分析测定中各环节对分析试验的影响,并与多家实验室进行了分析比对,确定了组分的回收率。

2 试验方法2.1 试剂与材料(1)氮气、氢气,纯度不低于99.999%。

(2)正庚烷、苯、十氢萘、甲苯、乙苯、对二甲苯、间二甲苯、异丙苯、邻二甲苯、四氢双环戊二烯(挂式)、正丙苯、1-甲基-4-乙基苯、1-甲基-3-乙基苯、叔丁苯、异丁苯、1,3,5-三甲苯、仲丁苯、四氢双环戊二烯(桥式)、1-甲基-2-乙基苯、1-甲基-3-异丙苯、1-甲基-4-异丙苯、1,2,4-三甲苯、1,3-二乙基苯、1-甲基-2-异丙苯、1-甲基-3-正丙苯、1-甲基-4-正丙苯、1,4-二乙基苯、正丁苯、1,3-二甲基-5-乙基苯、1,2-二乙基苯、1-甲基-2-正丙苯、1,2,3-三甲苯、1,4-二甲基-2-乙基苯、1,3-二甲基-4-乙基苯、1,2-二甲基-4-乙基苯、茚满、2-甲基茚满、1-甲基茚满、1,2-二甲基-3-乙基苯、1,2,4,5-四甲苯、1,2,3,5-四甲苯、1,2,3,4-四甲苯、1,2,3,4-四氢萘、萘、2-甲基萘、1-甲基萘,纯度不低于85%。

2.2 试验步骤在规定的试验条件下,将适量试样注入配置氢火焰离子化检测器(FID)的气相色谱仪,各组分在色谱柱上被有效分离,测量其峰面积,以有效碳数校正面积归一化法计算各组分的含量。

2.3 样品的测定充分混合样品,向气相色谱仪注入0.4μl样品,并记录色谱图。

工业用九芳烃中各组分含量i W ,以%(质量分数)计,按式(1)计算,报告结果精确至0.01%(质量分数)。

100i ×=∑iii i f A f A W (1)式中:i A ,为工业用碳九芳烃中组分i的峰面积。

碳九芳烃在加工过程中结焦问题的分析及应对措施

科学技术创新2020.32近年来重芳烃装置一直遭受原料产生结焦物在预热器和填料塔内聚集,影响脱轻塔分离效果的困扰。

装置产能,能耗成本,经济效益等均受到较大影响。

因此尽快查清原料结焦的原因,找到解决问题的有效方法,对装置的平稳正常运行具有重要意义。

1现状调查1.1对精馏塔的影响装置运行3年左右脱轻塔的精馏分离效果就会急剧下降,塔的处理能力,产品收率,产品质量均受到较大影响。

造成这种现象的原因主要有两个:一是在精馏塔进料口位置的分布器的一级槽内基本被结焦物质覆盖,分布槽下方的布液孔无法正常漏液,液体充满一级槽后从上沿溢出,无法进入二级槽进行有效分布,大大降低了分布效果。

二是杂质充满了填料孔隙,覆盖在填料层表面,使液体不能按照填料波纹方向进行膜状流动,在填料层上表面就开始大量沟流、偏流等径向流动,刚刚经过分布器分布良好的状况迅速恶化。

初始分布就严重不均匀,会导致放大效应迅速增加,进而导致整段填料层几乎失效,分离能力下降。

另外,局部填料层堵塞严重会导致精馏塔填料比表面积降低,压降增大等,这些不利因素都会严重降低精馏塔的分离能力。

1.2对原料预热器的影响原料在预热器内发生结焦现象后,预热器的换热效果会大大下降。

首先反映在进料温度无法达到控制要求,长期低于指标下限。

影响精馏塔泡点进料,降低精馏分离效果。

其次在结焦情况比较严重时,还会造成预热器管程部分换热管堵死,无法满足流量要求。

1.3结焦物成分分析我们分别在几处代表性的提取结焦物质送交科研单位进行分析化验,得到的结论是主要成分为脂肪族烃类树脂、聚酰亚胺树脂的混合物。

几种具体元素的质量百分含量数据如下表所示:表1结焦物成分分析数据表从上述元素含量分析,碳氢质量含量比约为7:1,摩尔比约为3:5,应该是含有苯环的芳香族烃类。

取样进行灼烧后仍有15.64%的残留物,说明样品中基本为有机物,含有少量无机物。

而其中铁元素含量又很低,可以判定灼烧后的残留物质不是设备腐蚀产生的铁锈。

用GC法快速测定混合二甲苯中非苯芳烃含量

用GC法快速测定混合二甲苯中非苯芳烃含量马春阳【摘要】尝试用测定汽油烃类组成的多维气相色谱法测定混合二甲苯中非苯芳烃的含量,用于入厂原料有效组分的快速检验。

对该分析系统进行了必要的调整,用标准样品对系统的准确性进行了检验。

通过实际样品测试证明,二甲苯与石脑油按照一定比例混合后测定其中的芳烃含量,经计算得出原料中的芳烃含量。

该方法重复性好、准确度高,方法简便、快速、可行,可以作为该入厂原料检验的有效手段。

%In Yongping Refinery, the multidimensional gas chromatography ( MGC) was used to analysis the gasoline hydrocarbons component. The aromatics content of xylol could be determined by MGC as a substitute for the purity examination of xylene. The necessary adjustment of MGC analysis system was established, and the accuracy of MGC was validated by using standard samples. Xylene and naphtha were mixed in certain proportion and the aromatics content of the mixture was determined, which could be used to calculate the purity of xylene. According to the testing results of the actual samples, the MGC method was accurate, quick, simple, and effective, with good repeatability, which was an effective method for receiving inspection of xylene.【期刊名称】《广州化工》【年(卷),期】2014(000)024【总页数】4页(P105-107,129)【关键词】石油混合二甲苯;芳烃;多维气相色谱法【作者】马春阳【作者单位】陕西延长石油集团公司永坪炼油厂,陕西延川 717208【正文语种】中文【中图分类】TQ519今年以来由于永坪炼油厂生产装置的不配套,装置生产的催化汽油和重整汽油按照自然比例6.7∶1(m/m)辛烷值只有89 左右(RON),加入8 mg/L 的MMT 之后也只能上升到91,需要加入适当比例的助辛剂才能生产93 号车用汽油和93 号车用乙醇汽油调和组分油(RON 分别要求大于93 和91)。

影响邻二甲苯产品杂质含量的因素分析与优化对策

影响邻二甲苯产品杂质含量的因素分析与优化对策摘要:为了稳产高产邻二甲苯(OX)产品,对影响邻二甲苯产品的杂质间二甲苯(MX)、异丙苯(IPB)含量的因素进行分析,找到了影响产品纯度的关键因素。

通过卡边操作、积极探索、优化精馏塔的操作条件,使产品中的间二甲苯、异丙苯这两种杂质含量控制在较低水平,就能保证其他杂质也在较低的水平。

从而使得产量得到了最大化,满足了用户的需要,提高了公司经济效益。

关键词:邻二甲苯间二甲苯异丙苯邻二甲苯(Ortho Xylene)是以煤或石油为原料,通过化学加工和化工分离而制得,主要用作化工原料和溶剂,目前主要用于生产邻苯二甲酸酐。

最早邻二甲苯是从炼焦的煤焦油中获得,随着石油化工发展,其从石油中衍生得到量不断增多。

目前我装置邻二甲苯主要通过芳烃联合装置联产而得到。

实践证明联产法生产邻二甲苯对芳烃联合装置尤为适用。

该法实际上是两塔操作,第一塔实现邻二甲苯与其他C8异构体的分离,该塔的塔板数和回流比与邻二甲苯回收率和纯度有关;第二塔则实现邻二甲苯与C9+A的分离,主要是C9+A中的异丙苯与邻二甲苯分离,塔板数98块,回流比约10左右。

邻二甲苯优等品纯度可达98%以上。

惠炼芳烃联合装置一般以重整油为原料,重整油进入重整油C-401塔,塔顶物料经抽提蒸馏装置,以环丁砜为溶剂抽提出C6-C7芳烃,经过苯塔C-501和甲苯塔C-502得到苯和和甲苯。

塔底C9+A进入重芳烃塔C503塔,塔顶分离得到含有少量C10A的C9A。

然后C7A和C9A去歧化单元。

该单元采用Axens高空速、高选择性和高稳定性TransPlus(EM-1000)双床层催化剂,包括上层(EM-1000T)和下层(EM-1000B)。

在本装置中,上层/下层催化剂的比例为90/10。

本工艺可充分利用重整产生的C9+芳烃和经抽提装置脱除非芳产生的甲苯,通过歧化和烷基转移反应生产高附加值的二甲苯和苯,并具有可通过改变进料芳烃中甲苯/C9芳烃的比例来调节产物中二甲苯与苯比例的特点。

碳九芳烃

碳九芳烃

碳九芳烃;C9 aromatics

性质:主要指催化重整和裂解制乙烯副产的含九个碳原子的芳烃馏分。

主要组分有异丙苯、正丙苯、乙基甲苯、均三甲苯、偏三甲苯、邻三甲苯、茚等。

一般状况下,碳九芳烃的沸点在153℃。

碳九芳烃约占重整重芳烃的80%~90%,其中三甲苯占50%,甲基乙基苯占20%~25%。

在裂解汽油重芳烃中,碳九芳烃占20%,其中三甲苯占4%~6%。

碳九芳烃馏分组分复杂,沸点相近,难以一一分离,目前主要分离出偏三甲苯和均三甲苯用于制偏苯三酸酐和均苯四甲酸二酐等,用于涂料,合成树脂等。

碳九芳烃馏分可直接用于制石油树脂,一般也作燃料利用。

C10重芳烃

C10重芳烃中含有单环烷基芳烃及多环芳烃,成分复杂,有100多个组分,将其完全分离几乎是不可能的。

一般将重芳烃按照馏分切割,用于生产溶剂油、三苯、1,2,4,5-四甲基苯和萘等或进行轻质化生产轻芳烃。

目前应用最广的主要有均四甲苯、萘、甲基萘等。

影响混合二甲苯质量的原因分析及优化措施

影响混合二甲苯质量的原因分析及优化措施摘要:随着经济的快速发展,PX一直处于供不应求的状态,近年来国内多套PX装置(芳烃联合装置)陆续建设投产。

混合二甲苯作为PX装置的原料,对其溴指数有严格的要求,否则原料中过多的烯烃会损害PX装置中二甲苯吸附分离单元的吸附剂。

在炼化企业中,连续重整装置是生产混合二甲苯的重要装置,随着催化重整技术的发展,重整反应苛刻度不断提高,重整生成油中的烯烃含量也相应增加。

本文主要对影响混合二甲苯质量的原因分析及优化措施进行了有效的分析。

关键词:混合二甲苯;质量;影响原因;优化措施引言结合某炼化企业生产过程中的实际情况,探讨了影响混合二甲苯质量的原因并提出了优化措施。

结果表明:在二甲苯生产过程中需及时关注原料组分的变化,选用合适的进料;适当提高重整反应温度来提高芳烃的转化率;当催化剂氯含量偏低时,部分烷烃及环烷烃未转化为芳烃,使得二甲苯产品非芳烃含量增加;再生催化剂氯质量分数控制在1.1%~1.3%;适当提高脱C7塔灵敏板温度以降低混合二甲苯中甲苯及非芳烃含量;增加二甲苯侧线抽出量后,混合二甲苯中对二甲苯质量分数增加2.50百分点,乙基苯质量分数增加2.86百分点,C+9重芳烃含量减少,各项数据均符合混合二甲苯质量要求;通过改变两个白土罐前后串、并联顺序保证混合二甲苯质量持续合格。

1混合二甲苯生产工艺流程对二甲苯(PX)是芳烃二甲苯中用量最大的产品,其主要用于对苯二甲酸(PTA)以及对苯二甲酸二甲酯(DMT)的制备。

20世纪90年代以来,随着PTA等需求量的快速增长,PX需求量亦呈现出飞速增长的态势。

自2004年至2017年,国内PX表观消费量由298.5万t增加至2465.85万t,而2017年PX的自给率仅41.6%,国内PX常年处于供不应求的状态。

为了有效缓解PX短缺的局面,近期国内规划和建设了大规模的炼化一体化装置,预计到2021年,我国PX产能将达3983万t/a,呈现严重过剩局面。

苯和二甲苯酸洗比色_溴指数高的原因分析

会造成溶剂的分类选择性的降低而形成两个液相影响生产平稳

运行;再次,原料高苛刻度重整脱戊烷油中 C5 馏分中双烯烃( 环 戊二烯、异戊二烯、间戊二烯) 约占 C5 馏分的 50% ~ 70% ( 由于 分析报告单未作要求,图 2 中未能体现) ,对苯酸洗比色 / 溴指数

产生严重的影响。因此,生产上应严格控制重整脱戊烷油中 C5 S 含量在设计指标( C5 S < 0. 5wt% ) 范围内,及时调整脱戊烷塔塔 压、灵敏板温度和回流比等。

取样点 SN709

表 1 苯检验罐产品分析数据

酸洗比色# 非芳 / wt%

苯 / wt%

甲苯 / wt%

1

0. 10

99. 90

< 0. 01

1

0. 01

99. 99

< 0. 01

> 11

0. 06

99. 93

< 0. 01

6

0. 75

99. 25

< 0. 01

2

0. 01

99. 90

< 0. 01

2010 年 38 卷第 2 期

广州化工

·179·

序号

1 2 3 4 5 6 7 8 9 10

10170kg/h 85.43×104t/a

脱戊烷油 脱已烷塔

脱庚烷塔

白土塔

二甲苯塔

抽提蒸 富溶剂 抽溶剂

馏塔

回收塔

白土塔

苯闪蒸塔

精苯

C+7 组分

C+8 组分 分馏部分

25487kg/h 21.41×104t/a

贫溶剂

83500kg/h 68.88×104t/a

C+9 重油

甲苯歧化催化剂积碳行为的研究

甲苯歧化催化剂积碳行为的研究摘要:目前已工业化的 PX 生产技术主要有二甲苯吸附分离异构化工艺和甲苯选择性歧化结晶分离工艺,甲苯歧化和烷基转移单元是芳烃联合装置的重要组成部分, 生产的混二甲苯经分离转化后获得的PX 占芳烃联合装置 PX 总产量的一半以上. 充分利用工业上廉价的甲苯(T)、碳九芳烃(C9A)和碳十芳烃(C10A),在化学工业中苯、甲苯和二甲苯是芳香衍生物中间体三种最基本的材料,其中苯和二甲苯的需求量非常大,造成了供需不平衡的矛盾。

因此,以甲苯为原料通过甲苯歧化工艺成为生产苯和二甲苯的有效途径。

关键词:催化剂;积碳;甲苯歧化对二甲苯(PX)是重要的有机化工基础原料之一, 其直接下游产品是对苯二甲酸(PTA)和对苯二甲酸二甲酯(DMT), PTA 用来制造聚对苯二甲酸乙二醇酯(PET)和聚对苯二甲酸丁二醇酯(PBT)等聚酯产品。

在使用过程中活性总会下降. 在工业催化反应中, 尤其是涉及烃类的反应如催化裂化、加氢裂化、重整、异构化、烷基化等反应中, 催化剂表面的积碳是一种不可避免的现象。

随着积碳量的增加, 催化剂的比表面积、孔容、表面酸度及活性中心数等皆会下降, 积碳量达到一定程度必将导致催化剂的失活,沸石积碳失活机理通常有两种: 堵孔机理和活性位覆盖机理,前者是积碳影响反应物分子的扩散, 后者是减少了酸中心数量,失活机理一般受沸石结构、反应类型和反应条件的影响而不同。

目前, 国内外对甲苯歧化与烷基转移催化剂的积碳行为研究甚少。

一、甲苯歧化催化剂的发展甲苯歧化催化剂研究始于上个世纪 40 年代末,并在 60 年代末实现工业化。

甲苯歧化催化剂按照性能和作用机理可以分为:1、Fridel-Crafts 型催化剂。

Fridel-Crafts 型催化剂在 20 世纪 50-60年代初研究较多。

此类催化剂是强酸催化剂,主要有包括 AlBr3-HBr、AlCl3-HCl、BF3-HF 等。

由于该反应是液相反应,对设备腐蚀较大,同时该反应转化率低,存在着较多副反应,所以在没有实现工业化。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

明 显 拖 尾 ,柱 效 明 显 降 低 ,必 需 更 换 色 谱 柱 。 实 际 分 析 要 保 证 分 离 避 光 是 贮 存 配 置 好 的 样 品 的必 要 条 件 。

标 物 正 十 一 烷 加 入 顺 序 、 正 因子响 。 校

f 键 词 】 混 合 二 甲 苯 痕 量 C9芳 烃 影 响 因 素 关

1 前 言

其 中 : — 各 杂 质 在 校 准 混 合 物 中 的 浓 度 。 量 % A— 质

B — 在 校 准 混 合 物 中 内 标 物 的 平 均 峰 面 积 —

的 交 联 聚 乙 二 醇 2 M , 格 为 6 m* . 2 m* . u 。聚 乙 二 醇 为 极 性 0 规 0 03 m 0 5m

柱 必 须 有 很 好 的 分 离 度 。 我 们 采 用 的 色 谱 柱 为 S P R O 公 司 生 产 标 物 正 十 一 烷 U E CL 固 定 相 , 有 很 好 的 惰 性 , 各 种 极 性 化 合 物 可 以 得 到 很 尖 锐 的 峰 具 对 配 置 好 的 样 品 应 尽 可 能 立 即 进 行 色 谱 分 析 . 少 贮 存 时 间 。贮 减

G C一1A 气 相 色 谱 仪 (日本 岛 津 公 司 )配 C A S 0色 谱 工 作 7 , L S —1 站 ; 十 一 烷 色 谱 试 剂 正

2 2 色谱 条 件 .

在 配 置 校 准 液 时 . 入 各 杂 质 组 分 的 浓 度 不 能 太 大 , 与 实 际 测 加 应 试 样 品中 痕量 组分 量相 当 , 则也 容易 引起 误差 。 否

为避免 正 十一烷 挥 发造 成 的称量 误差 . 们 先加 入样 品 , 加 入 内 我 后

3 4 制 备 好 样 品 的 的 贮 存 时 间 和 条 件 .

色 谱 柱 是 气 相 色 谱 仪 的 心 脏 , 品 分 离 的 好 坏 主 要 取 决 于 色 谱 烷 的 样 品 结 果 与 样 品 实 际 值 最 接 近 。 因 为 正 十 一 烷 加 入 量 非 常 少 , 样 柱 的 分 离 效 果 。 因 为 我 们 所 测 定 的 杂 质 都 在 p m 级 ,所 以 要 求 色 谱 p

3 结 果 与 讨 论

3. 色 谱 柱 分 离 效 果 1

物 正 十 一 烷 和 样 品 的 重 量 。 我 们 用 移 液 管 移 取 样 品 2Il 进 行 称 5T 先 I

量 , 分 别 加 入 5u 、0 u 、5 u 的 正 十 一 烷 , 分 摇 匀 , 内 标 物 再 0l 10 l 10 l 充 使 均 匀 混 合 在 样 品 中 。 量 并 进 行 测 定 。 结 果 表 明 加 入 10l正 十 一 称 0u

以 正 十 一 烷 ( C 1为 内 标 物 。 定 的 C N I) 测 9芳 烃 主 要 包 括 正 丙 苯 ( P N B)

、

实验 测定 的 校正 因子 如下 :

表 1

异 丙 苯 (P 和 甲 基 乙 基 苯 ( B 。 I B) ME ) 2 实 验 部 分

2. 主 要 仪 器 与 试 剂 1

维普资讯

H 蔫 一

中 国 高新 技 术企 业

混合二 甲苯 中痕量 C 芳烃杂质 分析 9

影响 因素 的研究

◆ 文 /刘 海 英

【 要】 摘 介 绍 了 气 相 色 谱 法 测 定 混 合 二 甲 苯 中痕 量 C9芳 烃 杂 质 的 实 验 方 法 , 讨 论 了 色 谱 柱 分 离效 果 、 内

混 合 二 甲 苯 是 芳 烃 联 合 装 置 中 的 重 要 的 化 工 产 品 。 是 工 业 上 它 非 常 重 要 的 化 工 原 料 。 混 合 二 甲 苯 中 的 瘦 量 杂 质 是 产 品 标 准 中 的 一

项 关键 指 标 。 中 C 其 9芳 烃 是 痕 量 杂 质 中 的 主 要 杂 质 , 文 采 用 气 相 本

形 , 的 温 度 上 限 很 高 并 且 流 失 性 极 低 , 是 分 离 芳 烃 化 合 物 理 想 存 条 件 选 择 不 好 . 测 组 分 和 内 标 物 会 由 于 挥 发 , 度 和 重 量 发 生 它 它 待 浓 的 色谱 柱 。 为保 持 高 的 分 离 度 , 出 现 IB( 丙 苯 ) N B( 丙 苯 ) 变 化 , 者 发 生 分 解 或 其 它 化 学 反 应 , 响 分 析 结 果 。 低 温 、 燥 、 若 P 异 和 P 正 或 影 干

3 3 内 标 物 正 十 一 烷 和 样 品 的 加 入 顺 序 和 比 例 混 二 甲苯 痕 量 C 9芳 烃 分 析 需 要 进 行 配 样 操 作 。 分 别 称 取 内 标 要

色 谱 柱 :聚 乙 二 醇 2 M 毛 细 管 柱 。0 0 3mm* 、5m;汽 化 室 0 6 m* .2 0 2u

温 度 :3 ℃ ; 测 器 ( I ) 度 :5 ℃ , 温 :初 温 8 ℃ , 持 1 mi , 2O 检 FD 温 2O 柱 O 保 5 n 以

内 1  ̄/ i 0 C m n升 温 至 1 0 C,保 持 1mi ,载 气 :高 纯 氦 ;柱 前 压 :10 p ; 物 正 十 一 烷 和 样 品 的 重 量 。 标 法 定 量 分 析 的 关 键 是 准 确 称 量 内 标 6 ̄ 0 n 0 k a 进 样 量 : . u :分 流 比 : O 1 0 2l 5:

C — 在 校 准 混 合 物 中 内 标 物 的浓 度 —

D — 在 校 准 混 合 物 中 杂 质 的 平 均 峰 面 积 — R — 相 对 于 内 标 物 的 校 正 因 子 —

色谱法 测 定混 合二 甲苯 中的 痕 量 c 9芳 烃 , 方 法 采 用 内 标 法 定 量 。 此