输油管道的初步设计说明

输油管道初步设计书

摘要本管线设计最大设计年输量为2000万吨。

管道全长220km,所经地段地势较为平坦,高程在28~88m之间。

经过计算,不存在翻越点。

全线均采用“从泵到泵”的密闭输送方式以及先炉后泵流程。

本设计根据经济流速来确定管径,选为Φ813×10.3,管材选择无缝钢管,钢号Q345,最低屈服强度为325MPa。

经过热力和水力计算,确定了所需的热站和泵站数,考虑到运行管理的方便,热泵站的合一。

本设计中遵循在满足各种条件的情况下,工艺流程尽可能的简单,并且输油工艺本着应用先进技术的原则,进行了首站和中间站的工艺流程设计。

最后绘制五图:管道纵断面图,中间热泵站工艺流程图,首站平面布置图,泵房安装图,首站工艺流程图。

关键词: 管道;输量;热泵站;工艺流程ABSTRACTThe length of the pipeline design is 220 kilometers, the elevation height is between 28-88 meters,the section which pipeline passed is smooth.Go through the calculate, there was no get over point.This design used tight line pumping which called “from pump to pump”, so it can reduce consumptive waste, Moreover, this method can utilize sufficiently remain pressure head.In the design, economic pipe diameter is firstly determined by economic velocity. At lest, Ф813×10.3,L325 pipe is used.The transportation capacity and the geography conditions are considered of in order to determine the heating station. And including the environmental protection the worker's live conditions and so on. Finally, the heating station id placed to the first station,0Km. And direct heating is used.In the condition of meeting all the kinds of those factors, the technological processes are used as simply as possible, and the advanced technologies are used an usually as possibly. In each station, oil is first heated and then pumped in heating—pump station in the design. The process of the origin station is: forward transportation, reverse transportation, heat oil cycling and pigging operation, etc. The technology process of the following station is: forward transportation, reverse transportation, non—pumping operation, non—heating oil cycling and pigging operation, etc.The last , analysis of the projects economic becefics is necessary.The IRR is included.SO ,the project is possible.Keyword:tube type:transmit output;hot pumpstation;technical process目录第一章前言 (1)第二章工艺设计说明书 (2)1.工程概况 (2)1.1 线路基本概况 (2)1.2 输油站主要工程项目 (2)1.3 管道设计 (3)2.基本参数的选取 (3)2.1 设计依据 (3)2.2 原始数据 (3)2.3 温度参数的选择 (4)3.参数的选择 (5)3.1 管道设计参数 (5)3.2 油品密度 (5)3.3 粘温方程 (6)3.4 总传热系数K (6)3.5 最优管径的选择 (6)4.工艺计算说明 (7)5. 确定加热站及泵站数 (7)5.1 热力计算 (8)5.2 水力计算 (9)5.3 站址确定 (10)6.校核计算说明 (11)6.1 热力、水力校核 (11)6.3 进出站压力校核 (11)6.4 压力越站校核 (12)6.5 热力越站校核 (12)6.6 动、静水压力校核 (12)6.7 反输运行参数的确定 (12)7. 站工艺流程的设计 (13)8.主要设备的选择 (14)8.1 输油泵的选择 (14)8.2 首末站罐容的选择 (15)8.3 加热炉的选择 (15)8.4 阀门 (15)第三章工艺设计计算书 (17)1.经济流速确定管径 (17)1.1 输量计算 (17)1.2 经济流速 (17)2.热力计算与确定热站数 (19)2.1 确定计算用各参数 (19)2.2 确定流态 (19)2.3 总传热系数的确定 (20)2.4 最小输量下确定热站数和泵站数 (21)2.5 判断翻越点 (23)2.6 最大输量下确定热站数和泵站数 (23)2.7 翻越点的校核 (25)3. 确定站址 (25)3.1 热力校核 (25)4. 反输量的确定 (29)4.1 反输量的确定 (30)4.2 反输泵的选择 (30)5. 设备选取及管线校核 (30)5.1 输油站储罐总容量 (30)5.2 输油主泵的选择 (31)5.3 给油泵选择 (31)5.4反输泵的选择 (31)5.5 加热炉选取 (31)5.6 电动机选择 (31)5.7 阀门 (32)6. 开炉开泵方案 (32)6.1 最大输量下 (32)6.2 最小输量下 (33)第四章结论 (34)致 (35)参考文献 (36)第一章前言作为油气储运专业的本科毕业生,我们进行了输油管道的初步设计,使我对以前所学专业知识进行了一次综合回顾及应用,尤其是对管输工艺的初步设计有了更深的了解和认识。

石油天然气长输管道建设项目初步设计方案

资料范本本资料为word版本,可以直接编辑和打印,感谢您的下载石油天然气长输管道建设项目初步设计方案地点:__________________时间:__________________说明:本资料适用于约定双方经过谈判,协商而共同承认,共同遵守的责任与义务,仅供参考,文档可直接下载或修改,不需要的部分可直接删除,使用时请详细阅读内容附件1陆上石油天然气长输管道建设项目初步设计安全专篇编写提纲1. 设计依据1.1 建设项目合法性证明文件列出建设项目审批、核准或备案等相关合法性证明文件,并标注发文单位、日期和文号等。

1.2 法律、法规及规章列出建设项目适用的现行国家有关安全生产法律、行政法规、部门规章,以及地方性法规、规章和规范性文件,宜按法律-法规-规章顺序排列,并标注发布机构、文号和施行日期。

包括但不限于:《中华人民共和国安全生产法》;《中华人民共和国消防法》;《中华人民共和国水土保持法》;《中华人民共和国防洪法》;《中华人民共和国突发事件应对法》;《中华人民共和国石油天然气管道保护法》;《中华人民共和国防震减灾法》;《特种设备安全监察条例》;《公路安全保护条例》;《铁路运输安全保护条例》;《电力设施保护条例》;《防雷减灾管理办法》;《非煤矿矿山建设项目安全设施设计审查与竣工验收办法》;《建设项目安全设施“三同时”监督管理暂行办法》;《生产经营单位安全培训规定》;《特种作业人员安全技术培训考核管理规定》;《安全生产培训管理办法》。

1.3 标准规范列出建设项目引用的主要标准规范,名称后应标注标准号和年号,宜按国家标准-行业标准-国外标准-企业标准的顺序排列,并按照专业进行排序。

注意引用标准规范的适用范围,其中国外标准和企业标准仅作为参考标准,如需引用,必须说明原因及具体引用条款,且内容不得与国家标准、行业标准冲突。

包括但不限于:《输气管道工程设计规范》(GB 50251);《输油管道工程设计规范》(GB 50253);《石油天然气工程设计防火规范》(GB 50183);《油气输送管道穿越工程设计规范》(GB 50423);《油气输送管道跨越工程设计规范》(GB 50459);《建筑设计防火规范》(GB 50016);《建筑抗震设计规范》(GB 50011);《建筑工程抗震设防分类标准》(GB 50223);《油气输送管道线路工程抗震技术规范》(GB 50470);《工业企业总平面设计规范》(GB 50187);《建筑地基基础设计规范》(GB 50007);《建筑物防雷设计规范》(GB 50057);《供配电系统设计规范》(GB 50052);《爆炸和火灾危险环境电力装置设计规范》(GB 50058);《火灾自动报警系统设计规范》(GB 50116);《泡沫灭火系统设计规范》(GB 50151);《建筑灭火器配置设计规范》(GB 50140);《钢质石油储罐防腐蚀工程技术规范》(GB 50393);《储罐区防火堤设计规范》(GB 50351);《安全色》(GB 2893);《安全标志及其使用导则》(GB 2894);《石油天然气工业管线输送系统用钢管》(GB/T 9711);《钢质管道外腐蚀控制规范》(GB/T 21447);《埋地钢质管道阴极保护技术规范》(GB/T 21448);《石油天然气管道安全规程》(SY 6186);《原油管道输送安全规程》(SY/T 5737);《石油天然气工程总图设计规范》(SY/T 0048);《石油设施电气设备安装区域一级、0区、1区和2区区域划分推荐作法》(SY/T 6671);《埋地钢制管道直流排流保护技术标准》(SY/T 0017);《埋地钢制管道交流排流保护技术标准》(SY/T 0032);《钢制储罐罐底外壁阴极保护技术标准》(SY/T 0088);《管道干线标记设置技术规定标准》(SY/T 6064);《油气输送管道线路工程水工保护设计规范》(SY/T 6793);《石油天然气工程可燃气体检测报警系统安全技术规范》(SY 6503);《石油天然气安全规程》(AQ 2012)。

输油管道的初步设计

输油管道的初步设计前言 (1)第1章工艺设计说明书 (2)1. 工程概况及设计原则 (2)2. 设计原始数据 (2)3. 基本设计参数的选取 (5)第2章工艺设计计算书 (8)1. 经济管径的确定 (8)2. 热力计算 (10)3. 水力计算 (12)4. 反输计算 (18)5. 主要设备选型 (20)第3章工艺流程设计 (22)1. 工艺流程设计 (22)2. 阴极保护计算 (22)3. 方案的经济性分析 (23)第4章结论 (31)参考文献 (32)前言毕业设计是本科学习的最后一个环节,也是较为重要的一个环节。

它要求将所学到的专业知识综合运用,以达到融会贯通。

本次设计是进行输油管道的初步设计。

主要内容包括:由经济流速确定经济管径,然后由最小输量确定加热站数以及由最大输量确定泵站数,结合沿线特征进行加热站和泵站的布置,最后进行经济性计算,确定项目的内部收益率以及净现值等。

本次设计在安家容老师的指导下完成。

由于本人水平有限,缺乏现场知识,所以难免存在疏漏和错误之处,希望老师批评、指正。

第一章工艺说明书1.工程概况及设计原则1.1 工程概况输油管道全长400km,设计输油能力为280万t/a。

全线地形起伏不大,无翻越点。

管道选取L290螺旋缝埋弧焊钢管,其最大允许承压为6.96Mpa。

管道进行埋地铺设,其中心埋深为1.6m。

全线采用“从泵到泵”的密闭输送方式和先炉后泵的工艺流程,共设四座热泵站(含末站)。

首站和中间站设出站调节阀,自动调节各站的出站压力,并实施水击超前保护,末站设减压装置。

为防止管线因腐蚀而发生破坏,各站设阴极保护站一座。

1.2 设计原则本设计在满足安全生产及输量要求的前提下,力求满足以下原则:(1)在遵守国家设计相关规范的前提下,选择最优工艺运行方案。

(2)在保证安全可靠的基础上,尽量采用新技术、新工艺,以节能降耗,提高经济效益。

(3)输油站的工艺流程与所采用的输油方式相适应,且便于事故的处理与抢修。

石油大学华东油气储运本科毕设-输油管道初步设计

中国石油大学(华东)毕业设计(论文)***输油管道初步设计学生姓名:***学号:********专业班级:油气储运工程03-6班指导教师:***2007年6月20日中国石油大学(华东)本科毕业设计(论文)摘要***管线工程全长440km,年设计最大输量为500万吨,最小输量为350万吨。

管线沿程地形较为起伏,最大高差为32m,经校核全线无翻越点;在较大输量时可热力越站,较小输量时可压力越站。

输油管采用沥青加强级外保护的防腐措施。

全线共设热泵站12座,管线埋地铺设。

管材采用 406.4×7.9,L245的直弧电阻焊钢管;采用加热密闭式输送流程,先炉后泵的工艺,充分利用设备,全线输油主泵和给油泵均采用并联方式。

加热炉采用直接加热的方法。

管线上设有压力保护系统,出站处设有泄压装置,防止水击等现象,压力过大造成的危害。

首站流程包括收油、存储、正输、清管、站内循环、来油计量及反输等功能;中间站流程包括正输、反输、越站、收发清管球等功能。

采用SCADA 检测系统,集中检测、管理,提高操作的安全性和效率。

由计算分析证明该管线的运行可收到良好的效益并有一定的抗风险能力。

关键词: 管型;输量;热泵站;工艺流程中国石油大学(华东)本科毕业设计(论文)ABSTRACTThe whole length of the pipeline is 440 kilometer and the terrain is plan.The maximum of transport capacity is 500 million ton per year and minimum of throughout is 350 million ton per year.The choice of main equipment and determination of station site are based on the condition of every throughout. After the technical evaluation , one type of steel pipeline called L245 is select. The optimum diameter is 404.6 millimeter and the wall thicket is 7.9 millimeter.In order to reduce the loss of heat, the pipeline is buried under the ground. The pipeline is coated with 7-millimeter thick anti-corrosion asphalt layer and impressed current catholic protection to protect the pipe from corrosion.The process of transportation is pump-to-pump tight line operation. Crude oil is heated at first and the pump in each station. There are three 220D-65×10pumps are equipped as the transporting pump. The process of flows in the station includes: collecting crude oil; forward transportation; reverse pumping over station and circulation in the station.Along the main line, oil transportation included head station, intermediate heating and pumping station, and terminal station.Through the benefit analysis and feasibility study of operation, the project has a good economic benefit and the design is feasible.Keywords:pipeline corrosion;pump-to-pump station;analysis中国石油大学(华东)本科毕业设计(论文)目录前言 (1)第1章工艺计算说明书 (2)1.1设计准则 (2)1.1.1 设计依据 (2)1.1.2 设计原则 (2)1.2设计原始数据 (2)1.2.1 设计输量 (2)1.2.2 环境参数 (3)1.2.3 原油物性 (3)1.2.4 粘温关系 (3)1.2.5 沿程里程、高程 (3)1.3运行参数的选取 (4)1.3.1 进出站油温选取 (4)1.3.2 其它参数选取 (5)1.4基础计算及经济管径选取 (5)1.4.1 最优管径的选取 (5)1.4.2 粘温方程 (6)1.4.3 总传热系数K (6)1.5热力计算 (6)1.5.1 热力计算说明 (7)1.5.2 流态判断 (7)1.5.3 加热站数确定 (8)1.6水力计算 (9)- 1 -中国石油大学(华东)本科毕业设计(论文)1.6.1 确定出站油温 (9)1.6.2 沿程摩阻确定 (9)1.6.3 翻越点判断 (10)1.6.4 泵的选型及泵站数的确定 (10)1.7站址确定及热力、水力校核 (10)1.7.1 站址确定 (10)1.7.2 热力、水力校核 (11)1.8反输计算 (13)1.8.1 反输量的确定 (13)1.8.2 反输泵的选取 (13)1.8.3 反输的进出站压力校核 (13)1.9主要设备的选择 (14)1.9.1 输油泵的选择 (14)1.9.2 加热炉的选择 (15)1.9.3 首末站罐容的选择 (16)1.9.4 阀门选取 (16)1.9.5 管材选取: (17)1.10站内工艺流程的设计 (17)1.10.1 输油站工艺流程: (17)1.10.2 工艺流程简介: (17)第2章工艺设计计算书 (19)2.1基础计算 (19)2.1.1 温度计算 (19)2.1.2 密度计算 (19)2.1.3 流量换算 (19)- 2 -中国石油大学(华东)本科毕业设计(论文)2.1.4 经济管径计算 (19)2.1.5 管材选取 (20)2.1.6 粘温方程 (20)2.1.7 流态判断 (21)2.1.8 总传热系数K (22)2.2最小输量下的工况计算 (23)2.2.1 热力计算 (23)2.2.2 水力计算 (24)2.3最大输量下的工况计算 (26)2.3.1 热力计算 (26)2.3.2 水力计算 (27)2.4站址确定及热力、水力校核 (28)2.4.1 站址确定 (28)2.4.2 热力、水力校核 (30)2.5反输计算 (33)2.5.1 反输量确定 (33)2.5.2 翻越点判断 (33)2.5.3 开泵方案 (34)2.5.4 压力校核 (34)2.6设备选型 (35)2.6.1 加热炉的选择 (35)2.6.2 输油主泵的选择 (35)2.6.3 给油泵选择 (35)2.6.4 反输泵的选择 (36)2.6.5 储油罐的选择 (36)2.6.6 原动机的选择 (36)- 3 -中国石油大学(华东)本科毕业设计(论文)2.6.7 阀门 (37)2.7开炉开泵方案 (37)2.7.1 最大输量下: (37)2.7.2 最小输量下: (38)结论 (39)致谢 (40)参考文献 (41)- 4 -前言前言长输管道设计是对油气储运专业本科毕业生综合素质和能力的一次重要培养与锻炼,也是对其专业知识学习的一次综合考验。

中国石油大学(华东)毕业设计(论文)原油管道初步设计

中国石油大学(华东)毕业设计(论文)**原油管道初步设计学生姓名:**学号:**专业班级:油气储运工程 **班指导教师:***2006年6月18日摘要**管线工程全长865km,年设计最大输量为506万吨,最小输量为303.6万吨,生产期14年。

管线沿程地形较为起伏,最大高差为346.8m,经校核全线无翻越点;在较大输量时可热力越站,较小输量时可压力越站。

输油管采用沥青加强级外保护的防腐措施。

全线共设热泵站12座,管线埋地铺设。

管材采用 406.4×8.0,X65的直弧电阻焊钢管;采用加热密闭式输送流程,先炉后泵的工艺,充分利用设备,全线输油主泵和给油泵均采用并联方式。

加热炉采用直接加热的方法。

管线上设有压力保护系统,出站处设有泄压装置,防止水击等现象,压力过大造成的危害。

首站流程包括收油、存储、正输、清管、站内循环、来油计量及反输等功能;中间站流程包括正输、反输、越站、收发清管球等功能。

采用SCADA 检测系统,集中检测、管理,提高操作的安全性和效率。

由计算分析证明该管线的运行可收到良好的效益并有一定的抗风险能力。

关键词:管型;输量;热泵站;工艺流程ABSTRACTThe design of ** pipeline engineering for oil transportation is complete on June 2006.The whole length of the pipeline is 865 kilometer and the terrain is plan.The maximum of transport capacity is 506 million ton per year and minimum of throughout is 303.6 million ton per year.The choice of main equipment and determination of station site are based on the condition of every throughout. After the technical evaluation , one type of steel pipeline called X65 is select. The optimum diameter is 404.6 millimeter and the wall thicket is 8.0 millimeter. The maximum pressure of operating for design is 450MP.In order to reduce the loss of heat, the pipeline is buried under the ground. The pipeline is coated with 7-millimeter thick anti-corrosion asphalt layer and impressed current catholic protection to protect the pipe from corrosion.The process of transportation is pump-to-pump tight line operation. Crude oil is heated at first and the pump in each station. There are three 220D-65×10pumps are equipped as the transporting pump. The process of flows in the station includes: collecting crude oil; forward transportation; reverse pumping over station and circulation in the station.Along the main line, oil transportation included head station, intermediate heating and pumping station, and terminal station.Through the benefit analysis and feasibility study of operation,the project has a good economic benefit and the design is feasible.Keywords :pipeline corrosion ;pump-to-pump station ;analysis目录前言 (1)第一章工艺计算说明书 (1)1.1 设计原始数据 (1)1.2 基础计算及经济管径的选取 (3)1.3 热力计算 (5)1.4 水力计算 (8)1.5 反输计算 (11)1.6 输油工艺及主要设备选型 (12)第二章工艺设计计算书 (16)2.1 基础计算 (16)2.2 工况计算 (19)2.3 设备选型 (26)2.4 开泵方案 (30)2.5 反输计算 (37)结论 (41)致谢 (42)参考文献 (43)前言“输油管道初步设计”是石油储运专业毕业设计内容之一。

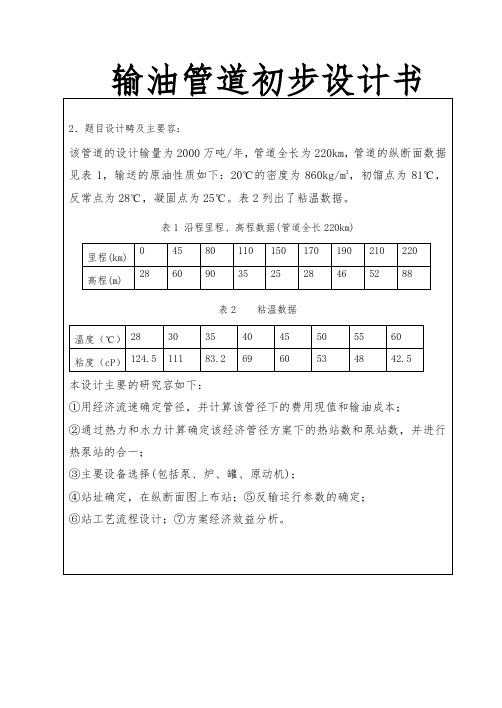

输油管道初步设计书

摘要本管线设计最大设计年输量为2000万吨。

管道全长220km,所经地段地势较为平坦,高程在28~88m之间。

经过计算,不存在翻越点。

全线均采用“从泵到泵”的密闭输送方式以及先炉后泵流程。

本设计根据经济流速来确定管径,选为Φ813×10.3,管材选择无缝钢管,钢号Q345,最低屈服强度为325MPa。

经过热力和水力计算,确定了所需的热站和泵站数,考虑到运行管理的方便,热泵站的合一。

本设计中遵循在满足各种条件的情况下,工艺流程尽可能的简单,并且输油工艺本着应用先进技术的原则,进行了首站和中间站的工艺流程设计。

最后绘制五图:管道纵断面图,中间热泵站工艺流程图,首站平面布置图,泵房安装图,首站工艺流程图。

关键词: 管道;输量;热泵站;工艺流程ABSTRACTThe length of the pipeline design is 220 kilometers, the elevation height is between 28-88 meters,the section which pipeline passed is smooth.Go through the calculate, there was no get over point.This design used tight line pumping which called “from pump to pump”, so it can reduce consumptive waste, Moreover, this method can utilize sufficiently remain pressure head.In the design, economic pipe diameter is firstly determined by economic velocity. At lest, Ф813×10.3,L325 pipe is used.The transportation capacity and the geography conditions are considered of in order to determine the heating station. And including the environmental protection the worker's live conditions and so on. Finally, the heating station id placed to the first station,0Km. And direct heating is used.In the condition of meeting all the kinds of those factors, the technological processes are used as simply as possible, and the advanced technologies are used an usually as possibly. In each station, oil is first heated and then pumped in heating—pump station in the design. The process of the origin station is: forward transportation, reverse transportation, heat oil cycling and pigging operation, etc. The technology process of the following station is: forward transportation, reverse transportation, non—pumping operation, non—heating oil cycling and pigging operation, etc.The last , analysis of the projects economic becefics is necessary.The IRR is included.SO ,the project is possible.Keyword:tube type:transmit output;hot pumpstation;technical process目录第一章前言 (1)第二章工艺设计说明书 (2)1.工程概况 (2)1.1 线路基本概况 (2)1.2 输油站主要工程项目 (2)1.3 管道设计 (3)2.基本参数的选取 (3)2.1 设计依据 (3)2.2 原始数据 (3)2.3 温度参数的选择 (4)3.参数的选择 (5)3.1 管道设计参数 (5)3.2 油品密度 (5)3.3 粘温方程 (6)3.4 总传热系数K (6)3.5 最优管径的选择 (6)4.工艺计算说明 (7)5. 确定加热站及泵站数 (7)5.1 热力计算 (8)5.2 水力计算 (9)5.3 站址确定 (10)6.校核计算说明 (11)6.1 热力、水力校核 (11)6.3 进出站压力校核 (11)6.4 压力越站校核 (12)6.5 热力越站校核 (12)6.6 动、静水压力校核 (12)6.7 反输运行参数的确定 (12)7. 站工艺流程的设计 (13)8.主要设备的选择 (14)8.1 输油泵的选择 (14)8.2 首末站罐容的选择 (15)8.3 加热炉的选择 (15)8.4 阀门 (15)第三章工艺设计计算书 (17)1.经济流速确定管径 (17)1.1 输量计算 (17)1.2 经济流速 (17)2.热力计算与确定热站数 (19)2.1 确定计算用各参数 (19)2.2 确定流态 (19)2.3 总传热系数的确定 (20)2.4 最小输量下确定热站数和泵站数 (21)2.5 判断翻越点 (23)2.6 最大输量下确定热站数和泵站数 (23)2.7 翻越点的校核 (25)3. 确定站址 (25)3.1 热力校核 (25)4. 反输量的确定 (29)4.1 反输量的确定 (30)4.2 反输泵的选择 (30)5. 设备选取及管线校核 (30)5.1 输油站储罐总容量 (30)5.2 输油主泵的选择 (31)5.3 给油泵选择 (31)5.4反输泵的选择 (31)5.5 加热炉选取 (31)5.6 电动机选择 (31)5.7 阀门 (32)6. 开炉开泵方案 (32)6.1 最大输量下 (32)6.2 最小输量下 (33)第四章结论 (34)致 (35)参考文献 (36)第一章前言作为油气储运专业的本科毕业生,我们进行了输油管道的初步设计,使我对以前所学专业知识进行了一次综合回顾及应用,尤其是对管输工艺的初步设计有了更深的了解和认识。

输油管道设计与管理__概述说明以及解释

输油管道设计与管理概述说明以及解释1. 引言1.1 概述输油管道设计与管理是石油行业中至关重要的一项工作。

输油管道作为石油产品运输的重要通道,对于确保能源供应和经济发展具有重要意义。

因此,优质的管道设计和有效的管理是确保输油系统安全、高效运营的关键。

管道设计主要涉及选址与布置、材料选择与特性以及直径及壁厚计算等方面。

合理选址和布置可以最大程度地减少环境和社会影响,并且便于日后巡检和维护操作。

同时,在选择合适的材料时,需要考虑其耐腐蚀性、强度以及可焊性等特性,在确保安全运营的前提下降低成本并延长使用寿命。

此外,通过合理的直径及壁厚计算可以确定适当的管道尺寸,以满足输送液体流量需求,并确保结构强度满足设计要求。

在实际操作中,输油管道管理也不可忽视。

巡检与维护是持续监控系统状态、减少故障风险的必要手段。

定期巡视管道是否存在泄漏、腐蚀和机械损伤等问题,并采取相应维护措施,可以及早发现和解决隐患,保证管道安全运行。

同时,安全监控与防护的实施是预防事故发生的重要环节。

例如,利用先进的传感技术和远程监控系统可以实时监测管道的运行状态,以及检测异常事件并及时报警处理。

此外,完善的故障处理与应急预案也是输油管道管理工作不可或缺的一部分,能够在意外事件发生时快速做出反应和处置。

本文旨在对输油管道设计与管理进行综述,并深入探讨其相关要点和挑战。

通过总结主要观点和发现的重要性,我们可以更好地认识到输油管道设计与管理对于石油行业的重要性。

另外,在未来展望中,我们将提出一些建议以推动输油管道设计与管理领域的进一步发展,并为改进现有方案提供参考依据。

2. 输油管道设计:2.1 管道选址与布置要点:输油管道的选址和布置是设计过程中的关键步骤。

在选址方面,需要考虑以下因素:- 地质条件:选择适合铺设输油管道的地质环境,避免地震、山体滑坡等地质灾害风险。

- 土壤条件:确保土壤稳定性和承载能力,选择能够承受管道重量和压力的土壤类型。

烟台港输油管线设计总说明

烟台港输油管线设计总说明

烟台港输油管线设计总说明

设计目标:

本次港口输油管线设计旨在建立一个可靠、高效的输油系统,保证烟台港油品的安全、稳定和快速的运输。

设计原则:

1. 安全性:设计满足国家相关安全标准和要求,确保输油过程中不发生泄露、爆炸等安全风险。

2. 可靠性:管线设计要具备良好的可靠性,能够长期稳定运行,减少故障和停机时间。

3. 环境友好:设计要符合环保要求,最大程度地减少对环境的影响。

4. 经济性:合理利用资源,控制成本,提高输油效率,使整个管线系统具备经济可行性。

设计方案:

1. 管线布置:根据烟台港地形和油品运输需求,采用地下敷设方式布置管线,并合理选择管道材料和防腐方式。

2. 管道直径:根据输油量和输送距离等因素,确定合适的管道直径,以保证输油效率和管道容量。

3. 压力控制:根据输油产品的性质和输送距离,合理确定输油管线的设计压力,以确保输送过程中的安全和稳定性。

4. 安全设施:根据国家相关安全标准和要求,设置安全阀、温度传感器、流量计等安全设施,并定期进行维护和检测。

5. 自动化控制:采用现代化的自动化控制系统,实现对输油管

线的远程监测和控制,提升运行效率和安全性。

6. 应急处理:制定完善的应急预案,包括泄漏和事故处理方案,并配备应急设备和人员,确保在紧急情况下能及时应对。

设计验收:

完成设计后,进行全面的设计验收,包括设计文件审核、相关设备和材料的检查、系统的试运行和性能测试等,确保设计方案符合技术标准和要求。

以上是对烟台港输油管线设计总说明的概述,具体的设计细节和实施方案需要根据实际情况进行详细的研究和论证。

(完整版)输油管道初步设计

学生毕业设计(论文)任务书二00八年二月一日题目:Z—L输油管道初步设计学生毕业设计(论文)开题报告设计题目: Z-L输油管道初步设计摘要本管线设计最大设计年输量为2000万吨。

管道全长220km,所经地段地势较为平坦,高程在28~88m之间。

经过计算,不存在翻越点。

全线均采用“从泵到泵”的密闭输送方式以及先炉后泵流程。

本设计根据经济流速来确定管径,选为Φ813×10.3,管材选择无缝钢管,钢号Q345,最低屈服强度为325MPa。

经过热力和水力计算,确定了所需的热站和泵站数,考虑到运行管理的方便,热泵站的合一。

本设计中遵循在满足各种条件的情况下,工艺流程尽可能的简单,并且输油工艺本着应用先进技术的原则,进行了首站和中间站的工艺流程设计。

最后绘制五张图:管道纵断面图,中间热泵站工艺流程图,首站平面布置图,泵房安装图,首站工艺流程图。

关键词: 管道;输量;热泵站;工艺流程ABSTRACTThe length of the pipeline design is 220 kilometers, the elevation height is between 28-88 meters,the section which pipeline passed is smooth.Go through the calculate, there was no get over point.This design used tight line pumping which called “from pump to pump”, so it can reduce consumptive waste, Moreover, this method can utilize sufficiently remain pressure head.In the design, economic pipe diameter is firstly determined by economic velocity. At lest, Ф813×10.3,L325 pipe is used.The transportation capacity and the geography conditions are considered of in order to determine the heating station. And including the environmental protection the worker's live conditions and so on. Finally, the heating station id placed to the first station,0Km. And direct heating is used.In the condition of meeting all the kinds of those factors, the technological processes are used as simply as possible, and the advanced technologies are used an usually as possibly. In each station, oil is first heated and then pumped in heating—pump station in the design. The process of the origin station is: forward transportation, reverse transportation, heat oil cycling and pigging operation, etc. The technology process of the following station is: forward transportation, reverse transportation, non—pumping operation, non—heating oil cycling and pigging operation, etc.The last , analysis of the projects economic becefics is necessary.The IRR is included.SO ,the project is possible.Keyword:tube type:transmit output;hot pumpstation;technical process目录第一章前言 (1)第二章工艺设计说明书 (2)1.工程概况 (2)1.1 线路基本概况 (2)1.2 输油站主要工程项目 (2)1.3 管道设计 (3)2.基本参数的选取 (3)2.1 设计依据 (3)2.2 原始数据 (3)2.3 温度参数的选择 (4)3.参数的选择 (5)3.1 管道设计参数 (5)3.2 油品密度 (5)3.3 粘温方程 (6)3.4 总传热系数K (6)3.5 最优管径的选择 (6)4.工艺计算说明 (7)5. 确定加热站及泵站数 (7)5.1 热力计算 (8)5.2 水力计算 (9)5.3 站址确定 (10)6.校核计算说明 (11)6.1 热力、水力校核 (11)6.3 进出站压力校核 (11)6.4 压力越站校核 (12)6.5 热力越站校核 (12)6.6 动、静水压力校核 (12)6.7 反输运行参数的确定 (12)7. 站内工艺流程的设计 (13)8.主要设备的选择 (14)8.1 输油泵的选择 (14)8.2 首末站罐容的选择 (15)8.3 加热炉的选择 (15)8.4 阀门 (15)第三章工艺设计计算书 (17)1.经济流速确定管径 (17)1.1 输量计算 (17)1.2 经济流速 (17)2.热力计算与确定热站数 (19)2.1 确定计算用各参数 (19)2.2 确定流态 (19)2.3 总传热系数的确定 (20)2.4 最小输量下确定热站数和泵站数 (21)2.5 判断翻越点 (23)2.6 最大输量下确定热站数和泵站数 (23)2.7 翻越点的校核 (25)3. 确定站址 (25)3.1 热力校核 (25)4. 反输量的确定 (29)4.1 反输量的确定 (30)4.2 反输泵的选择 (30)5. 设备选取及管线校核 (30)5.1 输油站储罐总容量 (30)5.2 输油主泵的选择 (31)5.3 给油泵选择 (31)5.4反输泵的选择 (31)5.5 加热炉选取 (31)5.6 电动机选择 (31)5.7 阀门 (32)6. 开炉开泵方案 (32)6.1 最大输量下 (32)6.2 最小输量下 (33)第四章结论 (34)致谢 (35)参考文献 (36)第一章前言作为油气储运专业的本科毕业生,我们进行了输油管道的初步设计,使我对以前所学专业知识进行了一次综合回顾及应用,尤其是对管输工艺的初步设计有了更深的了解和认识。

石油天然气长输管道建设项目初步设计方案

输送能力和压力等级

设计输送能力为XX万吨/年,压力等级为XX MPa。

配套设施

包括泵站、阀室、控制中心等配套设施。

02

管道建设方案

管道材料选择

总结词

综合考虑强度、耐腐蚀性、成本等因素

详细描述

选择管道材料时,应综合考虑管道的强度要求、耐腐蚀性以及成本等因素。常 用的管道材料包括碳钢管、合金钢管、玻璃钢管和塑料管等。根据项目的具体 需求和条件,选择最适合的管道材料。

不确定性分析

通过不确定性分析,评估项目风险和不确定性因素对项目的影响, 制定相应的风险应对措施。

06

风险评估与应对措施

风险识别与评估

评估风险等级

对已识别的风险进行量化和定性评估,确定 风险等级和影响程度。

识别潜在风险

在项目实施过程中,识别可能影响项目进度 、成本、质量等方面的潜在风险。

制定风险应对计划

预备费

包括基本预备费和涨价预 备费。

资金筹措方案

政府投资

政府提供部分资金支持,用于弥补项目资金缺口 。

企业自筹

企业通过自有资金、银行贷款等方式筹集资金。

社会资本

吸引社会资本参与项目投资,实现多元化投资。

经济效益分析

财务分析

通过财务分析,评估项目的盈利能力、偿债能力和财务生存能力。

经济分析

通过经济分析,评估项目的经济效益和社会效益,确定项目的经济 合理性和可行性。

03

工程项目管理方案

项目管理组织结构

项目管理组织结构图

明确各个部门和岗位的职责和权限,形成清晰的管理 层次。

人员配备计划

根据项目规模和进度要求,合理安排各类人员,确保 项目顺利进行。

石油天然气长输管道建设项目初步设计方案

石油天然气长输管道建设项目初步设计方案一、项目背景石油和天然气是国民经济发展的重要能源资源,长输管道作为输送这些资源的重要通道,对保障能源安全和经济发展具有重要意义。

因此,为了满足我国石油和天然气长距离输送的需求,本项目拟建设一条石油天然气长输管道,以实现资源有效利用和输送通道建设。

二、项目范围本项目拟建设一条从A地到B地的石油天然气长输管道,总长度约XXX公里。

管道将涉及地面铺设和地下埋设两种方式,以适应不同地形和地质情况。

三、设计方案1. 技术选型•管道材质:选用高强度耐腐蚀的钢管作为主要材质,保证管道的稳定性和安全性。

•管道直径:根据输送量和压力情况确定管道直径,以保证输送效率和经济性。

•防腐方式:采用外涂聚乙烯和内涂环氧树脂的方式进行防腐,增加管道的使用寿命。

2. 管道布局•起点终点选址:考虑资源供应和使用需求,选择合适的起点终点位置,确保输送的连续性和便捷性。

•线路规划:根据地形、地质和环境要求,设计合理的管道线路,减少工程难度和风险。

3. 工程施工•施工工艺:采用先进的管道铺设技术和装备,确保施工质量和进度。

•工程管理:建立科学的工程管理体系,严格控制工程质量和安全,确保工程顺利进行。

四、实施计划本项目将按照以下计划顺利进行: 1. 前期准备:包括项目立项、勘察设计和审批手续等。

2. 工程建设:分为土建施工、管道铺设和设备安装等阶段。

3. 竣工验收:对工程进行验收和保证金缴纳。

4. 投产运营:完成相关手续后,正式投入使用和运营。

五、项目效益本项目建成后,将对以下方面产生积极影响: - 资源开发和利用:提高石油和天然气资源的开采和利用效率。

- 经济发展和社会稳定:促进石油和天然气产业发展,提升区域经济水平。

- 环境保护和安全保障:减少能源运输过程中的损耗和污染,提升环境质量和安全保障水平。

六、总结通过本文档的初步设计方案,相信石油天然气长输管道建设项目将能够顺利实施,为我国能源供应和经济发展注入新的动力和活力。

原油长输管道初步设计计算书

原油长输管道初步设计计算书原油长输管道初步设计计算书绪论原油的运输作为能源利用技术的重要一环,越来越受到重视,而其中管道运输与铁路、水路、公路、航空相比,因其输送距离长、建设速度快、占地少、管径大、输量高、能耗低、不污染环境、受地理及气象条件影响小等优点,而得到快速发展,已成为世界主要的原油输送方法[1]。

原油按其油品性质来分,可以将原油分为轻质原油和高粘易凝原油,后者还可以分为含蜡量较高的含蜡原油和含胶质、沥青质较高高粘重质原油(即稠油)[2]。

轻质原油的输送较为容易,一般常规输送工艺就能满足要求。

含蜡原油的的凝点较高,管输过程中易出现析蜡、凝管、堵塞等事故,严重影响管输的能力和效率。

而高粘重质原油的粘度非常高(通常是几百甚至是几万厘波[3]),因此管路的压降就相当大,这就大大增加了原始基建投资和运行费用。

现在原油管输工艺的种类很多,应用较多、技术比较成熟的传统管输工艺有火焰加热器的加热输工艺、热处理输送工艺、加剂(包括降凝剂、减阻剂、乳化剂)输送工艺[4~13]、稀释输送工艺[14]。

另有相对来说应用较少、有待进一步研究开发的现代工艺,有保温结合伴热输送工艺、太阳能加热等特殊加热工艺[15]、低粘液环输送工艺、微波降粘输送工艺[16]、水悬浮输送工艺、气饱和输送由于我国生产的原油多属高含蜡、高凝固点、高粘度原油,因此我国多数工艺、磁处理输送工艺[17]、改质输送工艺[18]、管道内涂输送工艺[19]等。

管道仍采用加热输送。

无论从输油成本以及设备投资方面都比常温输送高出很多,并且我国大部分输油管道都建在70年代,为了保证安全运行和提高企业经济效益,旧管输工艺的改进和新建管道先进技术研究开发是当前管输工作的重点。

我国从事管道科研人员近年来在这方面取得了较大进展。

我国输油工艺技术发展方向[20]: (1) 适应国内油田发展的特点,解决东部管道低输量运行,西部管道常温输送,海洋管道间歇输送和成品油顺序输送问题。

HC原油管道初步设计

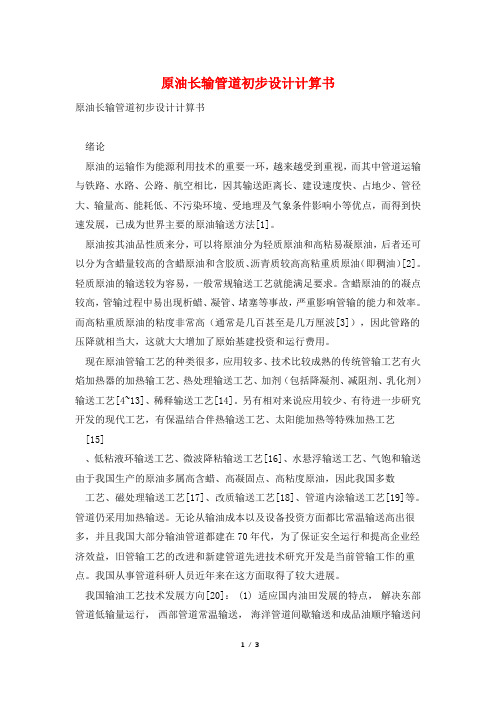

HC 原油管道初步设计1.1.1 工程概况根据HC 输油管道初步设计《设计任务书》要求,确定工程设计任务输量350万吨/年,沿线里程260公里,海拔最低-5.7米,最高113.0米,沿途加热站允许最低进站温度30℃,最高出站温度60℃,管道工作压力为7.1MPa 。

沿线经过了两次穿越黄河,分别为34.5m 和21.9m ,一次穿越铁路,一次穿越公路。

1.1.2 原始数据(1)设计输量为350万吨/年;生产期生产负荷(各年输量与最大输量的比率)见下表2-1。

表2-1 生产期生产负荷表(2)年最低月平均温度3℃;(3)管道中心埋深1.5m ;(4)土壤导热系数1.3w/(m‧℃);(5)沥青防腐层导热系数0.15w/(m ‧℃);(6)原油物性①20℃的密度889kg/m 3;②初馏点81.2℃;③反常点30℃;④凝固点25.2℃;⑤比热2.3kJ/(kg ‧℃);⑥燃油热值4.38×104kJ/kg 。

(7)粘温关系 见表2-2表2-2 油品温度与粘度数据(8)沿程里程、高程(管道全程260km )数据见表2-3表2-3 管道纵断面数据1.2 设计内容1.2.1 计算及说明书部分内容要求1) 根据费用现值最小原则确定最优管径。

2) 水力与热力计算。

3) 主要设备选型,包括泵、炉、罐、原动机等。

4) 站址确定、调整及工况校核。

5) 反输计算。

6) 站内流程设计。

7) 几种输量下的运行方案确定。

8) 绘图部分内容要求。

9) 绘图采用AUTOCAD。

10) 图幅均采用一号图纸。

烟台港输油管线设计总说明

烟台港输油管线设计总说明摘要:一、烟台港输油管线设计概述1.设计背景2.设计目的3.设计原则二、输油管线工程设计标准1.设计标准2.安全规范3.环保要求三、输油管线工程设计方案1.输油管线走向2.输油管线长度3.输油站设置4.主要设备选型四、输油管线工程关键技术1.管道选材2.防腐蚀措施3.输油泵站技术4.自动化控制技术五、输油管线工程经济效益分析1.投资成本2.运营成本3.经济效益预测六、输油管线工程环境影响评估1.环境影响分析2.环保措施3.环境监测计划正文:烟台港输油管线设计总说明一、烟台港输油管线设计概述烟台港是我国东部沿海地区的重要港口,输油管线的建设对于优化我国油品运输布局,提高油品运输效率具有重要意义。

本设计旨在满足烟台港油品运输需求,提高输油效率,确保输油安全。

二、输油管线工程设计标准1.本输油管线设计遵循国家相关设计标准,确保工程质量符合要求。

2.严格遵循国家安全规范,确保输油过程安全稳定。

3.充分考虑环保要求,采取有效措施减少工程对环境的影响。

三、输油管线工程设计方案1.输油管线走向:根据烟台港地理位置和油品运输需求,设计合理的输油管线走向。

2.输油管线长度:根据油品运输距离和运输量,确定合适的输油管线长度。

3.输油站设置:在关键节点设置输油站,满足油品输送需求。

4.主要设备选型:选用性能优良、可靠性高的设备,确保输油过程的顺利进行。

四、输油管线工程关键技术1.管道选材:选择耐腐蚀、强度高的管道材料,确保输油管线的安全运行。

2.防腐蚀措施:采用阴极保护、防腐层等防腐蚀措施,延长输油管线的使用寿命。

3.输油泵站技术:采用高效、节能的输油泵站设备,降低运行成本。

4.自动化控制技术:实现输油过程的自动化控制,提高运行效率和安全性。

五、输油管线工程经济效益分析1.投资成本:根据工程规模和设备选型,预计投资成本为XX 亿元。

2.运营成本:预计输油管线运营成本为XX 亿元/年。

3.经济效益预测:预计输油管线投产后,年收入为XX 亿元,投资回收期为XX 年。

董东输油管道设计参数

董东输油管道设计参数一、董东输油管道概述董东输油管道是我国近年来重点建设的能源基础设施项目之一,位于我国东部地区,主要用于输送原油。

该项目的实施将有利于优化我国能源输送布局,提高原油运输效率,满足沿线地区经济发展对能源的需求。

二、设计参数及要求1.管道线路规划董东输油管道线路规划充分考虑了地形、地貌、地质、环保等因素,采用地上、地下两种敷设方式。

全线分为主线和支线,总长度约XXX公里。

2.管道直径与壁厚根据输油能力需求,董东输油管道采用直径为XXXX毫米的钢管,壁厚根据不同地段地质条件分别选用XX毫米和XX毫米。

3.输油能力与输送距离董东输油管道设计输油能力为每年XX万吨,输送距离约为XX公里。

在满足沿线地区能源需求的同时,也为我国原油战略储备提供了有力支持。

4.管道材料与防腐为确保管道安全运行,全线采用高强度、抗腐蚀性能好的钢管。

管道内外壁采用三层防腐措施,包括涂层、胶黏剂和防腐涂料,以提高管道使用寿命。

5.输油泵与阀门设备输油泵站采用高效、节能的离心泵,阀门设备选用国内外知名品牌,确保输油管道运行安全可靠。

6.安全保障措施为保障董东输油管道的安全运行,项目采用了先进的自动化控制系统、泄漏检测系统、应急响应系统等,确保在突发情况下能够迅速应对。

三、项目实施与效益分析董东输油管道项目自开工以来,按照预定计划稳步推进,目前已完成主体工程。

项目实施过程中,严格遵循国家标准和行业规范,确保工程质量。

项目投产后,将为沿线地区带来显著的经济效益和社会效益。

四、未来发展展望随着我国能源需求的不断增长,董东输油管道在满足现有需求的同时,还需适应未来发展的需要。

在未来的运行过程中,董东输油管道将继续优化输油能力、提高运行效率,为我国能源事业作出更大贡献。

【结束语】董东输油管道作为我国重要能源基础设施项目,从设计到实施都凸显了我国在能源领域的综合实力。

董东输油管道设计参数

董东输油管道设计参数摘要:一、董东输油管道简介二、输油管道设计参数1.管道长度2.管道直径3.输油速率4.泵站设置5.管道材料与防腐6.管道走向与地形三、设计参数的合理性分析四、输油管道运行与管理五、未来发展展望正文:一、董东输油管道简介董东输油管道是我国一条重要的原油输送管道,起点位于东营油田,终点位于上海石化。

该管道全长约XXX公里,主要用于将东营油田的原油输送到上海石化进行加工。

自建成以来,董东输油管道在保障我国能源供应方面发挥了重要作用。

二、输油管道设计参数1.管道长度:全长XXX公里董东输油管道全长约XXX公里,根据地形、地貌及工程需求进行合理布局。

在设计过程中,充分考虑了地形因素,以降低工程成本和提高输油效率。

2.管道直径:DNXX毫米董东输油管道采用直径为DNXX毫米的钢管,以确保原油在输送过程中的稳定性和安全性。

管道直径的选取兼顾了输送效率和成本,以满足长期运行的需要。

3.输油速率:XX立方米/小时根据原油产量和输送距离,董东输油管道的设计输油速率为XX立方米/小时。

在保证输送效率的同时,兼顾了泵站设备的选型和运行维护成本。

4.泵站设置:XX座为确保原油顺利输送,董东输油管道沿线共设置XX座泵站。

泵站间距合理,可根据地形、地貌及输油需求进行调整。

泵站采用高效、节能的设备,降低运行成本。

5.管道材料与防腐:董东输油管道采用无缝钢管,钢管内外表面进行防腐处理。

防腐材料具有良好的耐腐蚀性能和附着力,确保管道使用寿命达到设计要求。

6.管道走向与地形:在设计过程中,充分考虑地形、地貌等因素,使管道走向尽量与地势保持一致。

通过调整管道高程,降低对地形的破坏,同时减少工程成本。

三、设计参数的合理性分析董东输油管道的设计参数在保证输油安全、稳定、高效的前提下,充分考虑了地形、地貌、成本等多种因素。

通过优化设计,实现了管道输送效率与运行成本的平衡。

四、输油管道运行与管理董东输油管道在运行过程中,严格按照国家相关规定进行管理。

董东输油管道设计参数

董东输油管道设计参数(最新版)目录1.董东输油管道设计参数概述2.输油管道设计参数的具体内容3.董东输油管道设计参数的实际应用4.董东输油管道设计参数的未来发展趋势正文一、董东输油管道设计参数概述董东输油管道作为我国重要的能源输送通道之一,其设计参数对于管道的安全运行和能源输送效率具有至关重要的意义。

本文旨在介绍董东输油管道设计参数的相关内容,包括输油管道设计参数的具体构成、实际应用以及未来发展趋势。

二、输油管道设计参数的具体内容1.管道直径和壁厚:管道直径和壁厚是影响输油管道输送能力和安全性的关键参数。

通常情况下,管道直径和壁厚需要根据输送介质的性质、输送压力和流量等因素综合考虑。

2.管道材料:管道材料的选择直接影响到管道的抗腐蚀性、耐磨性和安全性能。

在输油管道设计中,常采用碳钢管、不锈钢管和复合管等材料。

3.管道长度和弯头:管道长度和弯头的设计参数需根据实际地理条件和输送路线进行规划,以降低管道的摩擦阻力和能耗。

4.阀门和泵站:阀门和泵站的设计参数需根据管道的输送能力和工作压力进行选型,以保证管道的稳定运行。

三、董东输油管道设计参数的实际应用在董东输油管道的设计过程中,各项设计参数的选取均经过严格的计算和论证,以确保管道的安全、经济和可靠。

在实际运行中,这些设计参数的优化调整也有助于提高管道的运行效率和降低维护成本。

四、董东输油管道设计参数的未来发展趋势随着我国能源产业的发展和技术进步,董东输油管道设计参数在未来将呈现出以下发展趋势:1.管道设计参数将更加注重环保和节能,以降低管道对环境的影响。

2.采用新型材料和结构,提高管道的抗腐蚀性和耐磨性,降低维护成本。

3.利用智能化技术对管道设计参数进行实时监测和调整,提高管道的运行效率和安全性能。

总之,董东输油管道设计参数对于管道的运行和安全具有重要意义。

输油管道的初步设计

输油管道的初步设计输油管道的初步设计前言 (1)第1章工艺设计说明书 (2)1. 工程概况及设计原则 (2)2. 设计原始数据 (2)3. 基本设计参数的选取 (5)第2章工艺设计计算书 (8)1. 经济管径的确定 (8)2. 热力计算 (10)3. 水力计算 (12)4. 反输计算 (18)5. 主要设备选型 (20)第3章工艺流程设计 (22)1. 工艺流程设计 (22)2. 阴极保护计算 (22)3. 方案的经济性分析 (23)第4章结论 (31)参考文献 (32)前言毕业设计是本科学习的最后一个环节,也是较为重要的一个环节。

它要求将所学到的专业知识综合运用,以达到融会贯通。

本次设计是进行输油管道的初步设计。

主要内容包括:由经济流速确定经济管径,然后由最小输量确定加热站数以及由最大输量确定泵站数,结合沿线特征进行加热站和泵站的布置,最后进行经济性计算,确定项目的内部收益率以及净现值等。

本次设计在安家容老师的指导下完成。

由于本人水平有限,缺乏现场知识,所以难免存在疏漏和错误之处,希望老师批评、指正。

第一章工艺说明书11.工程概况及设计原则1.1 工程概况输油管道全长400km,设计输油能力为280万t/a。

全线地形起伏不大,无翻越点。

管道选取L290螺旋缝埋弧焊钢管,其最大允许承压为6.96Mpa。

管道进行埋地铺设,其中心埋深为1.6m。

全线采用“从泵到泵”的密闭输送方式和先炉后泵的工艺流程,共设四座热泵站(含末站)。

首站和中间站设出站调节阀,自动调节各站的出站压力,并实施水击超前保护,末站设减压装置。

为防止管线因腐蚀而发生破坏,各站设阴极保护站一座。

1.2 设计原则本设计在满足安全生产及输量要求的前提下,力求满足以下原则:(1)在遵守国家设计相关规范的前提下,选择最优工艺运行方案。

(2)在保证安全可靠的基础上,尽量采用新技术、新工艺,以节能降耗,提高经济效益。

(3)输油站的工艺流程与所采用的输油方式相适应,且便于事故的处理与抢修。

HC原油管线及首站初步设计

前言1990年,我国第一条自动化输油管道东黄复线的建成和投产,标志着我国输油管道技术迈上了一个新的台阶,进入了一个采用世界先进工艺设备和计算机控制的发展新时期。

以下从我国东部地区输油管道的建设和发展历程出发,探讨适合我国东部地区原油管道技术和管理上的发展方向[1]。

(1)先进的输油工艺①采用全线泵到泵密闭输送工艺,取消了旁接油罐,减少了油品损耗,使全管道成为了一个统一的水力系统,实现了全线自动化控制,提高了系统效率。

②热泵站的泵机组采用串联泵流程,大小扬程的单级泵级差配合,合理调配了泵型号及台数,优化了运行程序控制,使全线节流损失达到最小或为零。

③首站和中间站工艺流程中安装了出站调节阀,这种具有快速调节的电液联动调节阀(全行程为20~22s),不但可以进行泵站机泵逻辑控制与调节,而且还可以实现水击保护。

末站进站采用电联动调节阀,不但可以完成密闭输油管道的流量调节,而且还可以对管道翻越高点的背压进行调节,避免管道出现不满流或负压段。

④首站及中间站工艺管道设有高压泄压阀,末站进站装有低压泄压阀,在管道发生水击时进行水击超前保护,且可实现水击超限泄放,确保管道安全运行[2]。

(2)高效的炉泵及安全可靠的阀门①加热炉采用热媒间接加热系统(热媒炉),该炉由热媒炉本体、热媒循环泵、热媒膨胀罐、燃油系统、雾化风、仪表风及吹扫风系统(空压机)、换热器、PC 控制柜等设备组成,其燃烧过程是通过微处理机(MC-8)进行控制的。

炉子的热效率较高为92.3%,系统效率为86%。

原油通过换热器与热媒换热,因而安全性高。

由于进入炉体对流段的热媒温度为120℃,避免了对炉管的露点腐蚀(尽管排烟温度较低)[3]。

②输油泵所采用的加拿大宾汉姆输油泵和法国硅纳德给油泵(装船泵)是一种水平中开式单级双吸油泵,这种泵单级叶轮流道宽,不但检修方便、流量大,而且泵效高。

例如输油主泵排量Q为2 850m3/h ,全级泵扬程H为246m,半级泵扬程H为101m,给油泵排量Q为1 450m3/h ,装船泵排量为2 000 m3/h 和4 000m3/h (两种),扬程为90m左右。

烟台港输油管线设计总说明

烟台港输油管线设计总说明(最新版)目录一、烟台港输油管线概述二、烟台港输油管线设计总说明1.设计目的2.设计依据3.设计范围4.设计原则5.设计内容三、烟台港输油管线设计方案1.输油管线走向2.输油管线规格3.输油管线施工技术4.输油管线安全防护措施四、烟台港输油管线设计实施与验收1.设计实施2.设计验收五、烟台港输油管线设计总结正文一、烟台港输油管线概述烟台港输油管线作为我国重要的能源输送通道之一,承担着保障国家能源供应安全的重要任务。

该输油管线起点位于烟台港,终点位于我国内陆地区,全长约 XX 公里,设计年输送能力为 XX 万吨。

二、烟台港输油管线设计总说明1.设计目的本设计旨在构建一条安全、高效、环保的输油管线,满足国家能源输送需求,保障国家能源供应安全。

2.设计依据本设计依据我国相关法律法规、标准规范以及工程实际情况进行。

3.设计范围本设计范围包括输油管线的走向、规格、施工技术、安全防护措施等内容。

4.设计原则本设计遵循安全第一、科学合理、经济适用、环保节能的原则。

5.设计内容本设计内容包括输油管线走向、规格、施工技术、安全防护措施等。

三、烟台港输油管线设计方案1.输油管线走向输油管线走向根据工程实际情况、环境保护要求及土地利用规划等因素综合考虑,力求达到最佳效果。

2.输油管线规格输油管线规格根据设计年输送能力、输送距离等因素确定,以满足输油需求。

3.输油管线施工技术输油管线施工技术依据国家相关标准规范进行,确保施工质量。

4.输油管线安全防护措施输油管线安全防护措施包括管道防腐、泄漏检测、安全阀设置等内容,以确保输油安全。

四、烟台港输油管线设计实施与验收1.设计实施设计实施过程中,需严格按照设计方案及国家相关标准规范进行,确保工程质量。

2.设计验收设计验收是根据设计要求、国家相关标准规范等对输油管线工程进行全面检查,以确认工程质量符合要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

输油管道的初步设计前言 (1)第1章工艺设计说明书 (2)1. 工程概况及设计原则 (2)2. 设计原始数据 (2)3. 基本设计参数的选取 (5)第2章工艺设计计算书 (8)1. 经济管径的确定 (8)2. 热力计算 (10)3. 水力计算 (12)4. 反输计算 (18)5. 主要设备选型 (20)第3章工艺流程设计 (22)1. 工艺流程设计 (22)2. 阴极保护计算 (22)3. 方案的经济性分析 (23)第4章结论 (31)参考文献 (32)前言毕业设计是本科学习的最后一个环节,也是较为重要的一个环节。

它要求将所学到的专业知识综合运用,以达到融会贯通。

本次设计是进行输油管道的初步设计。

主要容包括:由经济流速确定经济管径,然后由最小输量确定加热站数以及由最大输量确定泵站数,结合沿线特征进行加热站和泵站的布置,最后进行经济性计算,确定项目的部收益率以及净现值等。

本次设计在安家容老师的指导下完成。

由于本人水平有限,缺乏现场知识,所以难免存在疏漏和错误之处,希望老师批评、指正。

第一章工艺说明书1. 工程概况及设计原则1.1 工程概况输油管道全长400km,设计输油能力为280万t/a。

全线地形起伏不大,无翻越点。

管道选取L290螺旋缝埋弧焊钢管,其最大允许承压为6.96Mpa。

管道进行埋地铺设,其中心埋深为1.6m。

全线采用“从泵到泵”的密闭输送方式和先炉后泵的工艺流程,共设四座热泵站(含末站)。

首站和中间站设出站调节阀,自动调节各站的出站压力,并实施水击超前保护,末站设减压装置。

为防止管线因腐蚀而发生破坏,各站设阴极保护站一座。

1.2 设计原则本设计在满足安全生产及输量要求的前提下,力求满足以下原则:(1)在遵守国家设计相关规的前提下,选择最优工艺运行方案。

(2)在保证安全可靠的基础上,尽量采用新技术、新工艺,以节能降耗,提高经济效益。

(3)输油站的工艺流程与所采用的输油方式相适应,且便于事故的处理与抢修。

(4)注意保护环境,少占耕地,节约投资。

(5)总体设计时,统筹兼顾,远近结合,以近期为主。

2.设计原始数据2.1 管道的设计输量(1)最大设计输量:280万t/a 最小设计输量:190万t/a(3)管道的设计压力为6.4Mpa2.2 沿线地形及管道特征(1)管道总长400km(2(3)管道中心埋深:1.6m 管中心埋深处年最低月平均低温:2℃管中心埋深处夏季月平均低温:20℃土壤导热系数0.555w/m .℃保温层厚度:35mm 保温层导热系数0.035w/m .℃2.3 原油性质ρ=846kg/m3含蜡量:14.5% 胶质、沥青质含量:7.71%(1)密度:2010kJ/kg 初馏点:70℃比热:2.1kJ/kg℃燃油热值:4.18⨯4凝点:27℃注:表中τ的单位为Pa, γ的单位为1/s,μ的单位为mPa.s。

2.4 设备选型(1)常用加热炉的型号:814kw、1745 kw、2326 kw、3489 kw、4625 kw、5815 kw(2)有关输油泵特性(参阅相关泵特性资料)2.5经济评价参数保温层修正系数:1.10(3)原油价格:2000元/吨电价0.50元/度运价024元/(吨.千米)(4)流动资金按管道存油的价值计算,流动资金的30%为自有资金,70%为工商银行贷款,年利率为10.98%。

(5)输油站人员编制首、末站各40人,中间热泵站25人,中间热站或泵站15人;职工工资按每人1500元/月计算,福利费按投资总额的14%计算。

(6)固定资产原值按总固定资产投资的85%计算,管道折旧年限(生产期)取1年,综合折旧率取7.14%,残值为0,修理费按折旧的30%计算。

(7)输油成本中的其他费用按工资总额与福利费之和的2倍计算。

(8)输油损耗按最大输量的0.35%计算。

(9)营业税率取3%,城市建设维护税按营业税的7%计算,教育附加税按营业税的3%计算。

(10)行业基准收益率为12%。

3.基本设计参数的选取3.1温度参数确定加热站的进、出站温度时,需要考虑三个方面的因素。

首先是油品的粘温特性和其他物理性质,其次是管道的停输时间、热胀、和温度应力等安全因素,第三是经济比较,使总的能耗费用最低。

3.1.1 出站油温T R考虑到原油和重油中难免含水,故其加热温度一般不超过100 ℃。

由于站设有“先炉后泵”流程,则其加热温度不应高于输送原油的初馏点,以免影响泵的吸入。

另外,当温度高于凝点30~40 ℃以上时,粘度随温度的变化较小。

更由于热含蜡原油管道常运行在水力光滑区,摩阻与粘度的0.25次方成正比,提高油温对摩阻的影响较小,而热损失却显著增大,故加热温度不宜过高。

管道采用聚氨酯泡沫防腐保温层(其适用围为-60~120℃),油温高低不会对其性质产生明显的影响。

结合以上因素,确定出站温度为T R=60℃。

3.1.2 进站油温T Z加热站的进站油温主要取决于经济比较,对于凝点较高的含蜡原油,由于在凝点附近粘温曲线很陡,故其经济进站温度常略高于凝点3~5℃。

由输送原油的粘温特性知,温度低于35℃时,粘度随温度变化很大,适当提高出站油温会使摩阻大大降低,故综合考虑,确定进站油温为T Z =36℃。

3.1.3 周围介质温度T 0的确定对于埋地管线,取管道埋深处的年最低月的平均低温作为设计地温,即取T 0=2℃。

3.1.4 根据输油管道工程设计规规定,我国长输管道平均温度计算采用加权平均温度:T pj =31T R +32T Z 。

本设计中 T pj =31T R +32T Z =31×60+32×36=44℃ 。

3.2 原油密度任一温度下的密度由20℃时的油品密度确定:)(2020--=t t ξρρ式中 20ρρ,t :分别为温度为t ℃和20℃下的油品密度,kg/m 3ξ:温度系数,20001315.0825.1ρξ-=。

3.3 计算输量以设计任务书给出的最大输量作为工艺计算时的依据,任务书给的是年设计输量(410t/a)计算时,必须将其换算成计算温度下的体积流量Q ( m 3/h 或m 3/s )。

考虑到管道维修及事故等因素,经过多年的实践证明,一年给出15d 的富裕量,故计算时输油时间应按350d (8400h )计算,即:/h m 840010G Q 7⨯⨯=ρ或 3600840010G Q 7⨯⨯⨯=ρ m 3/s 式中 G :年任务质量流量,410t/aQ :体积流量,m 3/h 或m 3/s:计算温度下的油品密度,kg/ m3第二章 工艺设计计算书1. 经济管径的确定1.1基本参数的确定1.1.1 计算温度取出站油温T R =60℃ 进站油温T Z =36℃则T pj =31T R +32T Z =31×60+32×36=44℃ 1.1.2 油品密度已知20℃时油品密度84620=ρ㎏/3m则20001315.0825.1ρξ-==1.825-0.001315×846=0.7125132044/829)2044(71251.0846)20(m kg T pj =-⨯-=--=ξρρ1.1.3 油品粘度T=40℃时,s mPa .91.1710400309.0489.240==⨯-μT=40℃时,s mPa .90.1310450148.0809.145==⨯-μ线性插值得:T=44℃时,()s mPa .702.145490.1391.1791.1744=⨯--=μ s m /10735.1782910702.14263444444--⨯=⨯==ρμν 1.2 经济管径的选取1.2.1 任务输量59.92360024350107=⨯⨯⨯=G q m kg/s 112.036008400829102803600840010G Q 7447=⨯⨯⨯=⨯⨯⨯=ρm 3/s1.2.2 取经济流速为:v =1.80 m/s 由v d Q ⋅=241π得:mm m v Q d 281281.080.1142.3112.044==⨯⨯==π 查《API 标准钢管部分规格》,确定管外径为323.9mm 。

1.2.3 计算壁厚(1)选用L290螺旋缝埋弧焊钢管,其最低屈服强度为290Mpa 。

由[]s K σσΦ=,其中K=0.72,Φ=1.0,得:管道的许用应力为:[]σ=0.2 ⨯ 1.0 ⨯ 290=208.8Mpa(2)管道的设计压力为6.4Mpa 。

由[]σδ2min PD =得: 管道允许的最小壁厚为:mm 96.48.20829.3234.6min =⨯⨯=δ 由于原油具有腐蚀性,故取1mm 的腐蚀裕量。

查《API 标准钢管部分规格》,确定壁厚为6.4mm 。

故最终确定的经济管径为4.69.323⨯Φ。

(3)计算管道最大承压()MPa P 96.69.32314.68.2082=-⨯⨯= (4)反算流速s m d Q v /473.13111.0142.3112.04422=⨯⨯==π 461048.210735.173111.0473.1Re ⨯=⨯⨯==-νvd 3000<Re<5410⨯,故管道运行在水力光滑区。

2. 热力计算2.1 计算输量83.62360024350101907=⨯⨯⨯=m q kg/s s m Q /0758.082983.623== 2.2 计算热油管的总传热系数K管外敷设保温层,且管道中心埋深为1.6m 。

由公式]122ln[222-⎪⎪⎭⎫ ⎝⎛+=w t w t w tD h D h D λα得:式中 t λ:土壤的导热系数,)./(555.0C m W t =λt h :管道中心埋深 m h t 6.1=m mm D w 3939.09.3933529.323==⨯+=2α=]13939.06.123939.06.12ln[3939.0555.022-⎪⎭⎫ ⎝⎛⨯+⨯⨯=1.012)./(2C m W忽略油流至管壁的对流换热系数以及管壁的导热系数 则ww w D D D KD 221ln 211αλ+=3939.0012.113239.03939.0ln 035.0211⨯+⨯⨯= 1885.0= 故4785.03939.01885.0==K )./(C m W 2.3 计算水力坡降 管道运行在水力光滑区,故由列宾宗公式m mm dQ i --=52νβ得:375.425.0675.11048.43111.0)10735.17(0758.00246.0--⨯=⨯⨯⨯=i 2.4 确定加热站数 由轴向温降公式bT T b T T Z R ----00=al e 得: 式中 a =6310488.4101.283.623939.0142.34785.0-⨯=⨯⨯⨯⨯=c q D K m w π b=658.410488.4101.28.91048.4633=⨯⨯⨯⨯⨯=--ca i q m 加热站间距km b T T b T T a l Z R R 17.133658.4236658.4260ln 10488.41ln 1600=----⨯=----=- 全线总长为400km ,故所需的加热站数为: 333.133400≈==R l L n 即初步确定全线共设3个加热站,且等间距布置。