双螺杆多相混输泵输送特性的实验研究

浅析单、双螺杆泵的对比及在油气多相混输中的应用

浅析单、双螺杆泵的对比及在油气多相混输中的应用摘要:石油在开采和输送过程中都以油气两相或油气水三相形式存在,为在油气密闭集输系统中,实现降低井口回压、增加原油产量、降低生产成本、减小输送能耗,必须选择与之配套的集输设备-多相混输泵。

单螺杆泵和双螺杆泵均可满上述要求,并可在短时间内输送纯气体和含有一定量的固体颗粒油气,实现多相混输。

关键词:单螺杆泵双螺杆泵多相混输对比应用螺杆泵是一种应用广泛的容积式转子泵,它由偏心螺旋体的转子和内表面呈双线螺旋面的定子组成。

其工作原理是当螺杆转动时,由泵内转子齿形与定子所形成的一系列连续密封腔的位移来吸入和排出液体。

螺杆泵具有体积小、流量平稳、压力脉冲小、有自吸能力、工作可靠、噪声低、效率高、寿命长以及维修方便等特点,被广泛应用于石油化工、机械、食品、造纸、船舶、航运、军工和污水处理等工业部门。

一、单螺杆泵的工作原理、特点和应用1.单螺杆泵的工作原理单螺杆泵是一种内啮合偏心回转的容积泵,工作中是同一外型面的转子在对应内型面的定子内啮合,形成特殊的接触线,使定子腔分隔,此接触线称密封线。

当转子在泵套内作偏心旋转运动时,其密封线做轴向移动,也使定子容腔做轴向移动,即容积位移,这时密封线在一端消失,又从另一端产生新的密封线,随之把介质从一端推向另一端。

单螺杆式油气混输泵因采用非金属弹性材料橡胶制作而成的定子,它与转子啮合需要有一定的过盈量,使其产生可靠的密封性。

当泵工作时密封线可有效地阻止气体通过,从而达到输送气体的目的;当介质中含有固体颗粒,若固体颗粒挤在密封线中时,由于橡胶定子的弹性作用定子橡胶表面被压缩,固体颗粒越过密封线,定子橡胶回弹恢复原来的形状,这样,单螺杆泵可实现输送介质中含有微量固体颗粒的目的。

2.单螺杆泵的工作特点单螺杆式油气混输泵除了输送一般介质外,还可用于输送腐蚀性介质、含气介质、含泥沙固体颗粒介质和高粘度介质。

含气量可达95%,介质粘度可达50000mPa?S,含固量可达60%,允许固体颗粒直径≤3.5~32mm,流量与转速成正比,在低转速低流量下可保持压力的稳定,具有良好的调节性能,便于实现自动化控制。

双螺杆泵试验报告

双螺杆泵试验报告引言双螺杆泵是一种广泛应用于工业领域的流体输送设备,其特点是输送能力大、压力稳定、流量均匀等。

通过对双螺杆泵的试验,可以更加深入地了解其性能及工作机制,为工程设计和设备选型提供依据。

本报告将详细介绍双螺杆泵的试验方法、试验结果及分析,并对试验过程中可能出现的问题进行讨论。

试验方法设备准备在开始试验之前,我们首先需要准备好双螺杆泵试验所需的设备和材料。

主要包括双螺杆泵、流量计、压力传感器、温度传感器等。

确保这些设备的准确度和可靠性,以保证试验结果的准确性。

实验过程1.将双螺杆泵连接到供液系统,确保系统密封良好;2.连接流量计和压力传感器,以测量泵的流量和压力数据;3.打开供液系统,将液体送入双螺杆泵;4.在流量计和压力传感器上记录数据,并根据需要调整输送量和压力;5.继续记录数据,直到达到所需的试验点;6.对试验过程中的关键数据进行分析和整理。

试验结果流量-压力曲线根据试验数据绘制的流量-压力曲线如下:流量 (m³/h) 压力 (MPa)0 010 0.220 0.530 0.840 1.250 1.560 1.870 2.080 2.290 2.3100 2.4我们可以看出,在保持流量不变的情况下,随着压力的增加,流量-压力曲线呈现出线性关系。

这说明双螺杆泵在一定范围内能够稳定地输送液体,并可以通过调整压力来控制流量。

效率与功率曲线根据试验数据绘制的效率-流量和功率-流量曲线如下:效率-流量曲线流量 (m³/h) 效率 (%)0 010 2020 3430 4540 5250 5760 6170 6380 6590 66100 67功率-流量曲线流量 (m³/h) 功率 (kW)0 010 120 1.530 240 350 3.560 470 4.580 590 5.5100 6由上述曲线可知,随着流量的增加,双螺杆泵的效率逐渐提高,并且功率也随之增加。

双螺杆多相混输泵的技术改进

摘 要 双 螺 杆 多相混 输 泵在 使 用 中存在 泵 体及 螺 旋 套磨 损 快 、 油封处 漏 油 、泵 的使 用 寿命 短 等 情 况。 为 此 ,通过 改换 螺 旋套 及 主 、从 动轴 材 质 , 以及对 螺 旋套 耐 磨 性差 ,主 、从动 轴 油封 处 磨 损 快 ,泵体 “ ” 字孔表 面处理 ,优选 机械 密封和 混输 泵流 程 等 方 面进 行 技 术 改进 ,提 高 了双 8 螺杆 多相 混 输泵 的泵效和 使 用寿 命 。 经 改进 后 ,螺旋 套 的寿命 由原 来 的 7 0h提 高 到 70 0h 0 0 ,泵

使 “ ” 字 孔 表 面 的 耐 磨 性 有 了 一 定 的 提 高 。但 8

是 ,这种 工 艺 由 于人 为 因素 实施 起来 不 稳定 ,使 用

改 进 措 施

1 .螺 旋 套 的改进

效 果不 太 理想 。

最后 ,通过 对 泵 体 “ ” 字 孔 内表 面 处 理 ,使 8 泵 体 内表 面 处 理层 厚度 达 到 0 3~ . m,泵体 的 . 04m 耐 磨 性提 高 。所 用 内表 面处 理 工 艺 中含 SC和 c , i r

维普资讯

石 油 机 械

・3 ・ 7

20 0 2年 第 3 O卷

●加 工 制 造

第l O期

CHI ET NA P ROL EUM MACHI NERY

双 螺 杆 多 相 混 输 泵 的技 术 改进

许 明 杜 玉 琴 赵 红 超 李 艳 凤

螺 旋套 是 混输 泵 的核 心部 件 ,其 使 用情 况 的好

・ 许

明 ,工 程 师 , 生 于 17 9 4年 , 19 9 7年 毕 业 于 天 津 理 工 学 院 机 制 专 业 ,现 从 事 石 油 机 械 设 计 工作 。 地 址 : (0 2 0) 天 津 市 大 港 308

双螺杆泵试验报告

双螺杆泵试验报告双螺杆泵试验报告一、引言双螺杆泵是一种常用的正向位移泵,其结构由两个相互啮合的螺杆和泵体组成。

本报告旨在对双螺杆泵进行试验,并对其性能进行评估和分析。

二、试验目的1. 了解双螺杆泵的工作原理和结构特点;2. 测试双螺杆泵的流量、扬程、功率等性能指标;3. 分析双螺杆泵在不同工况下的运行情况。

三、试验装置与方法1. 试验装置:双螺杆泵、流量计、压力表、电动机等;2. 试验方法:a) 将双螺杆泵与电动机连接,启动电动机;b) 调节电动机转速,记录不同转速下的流量和扬程;c) 根据实测数据计算功率,并绘制功率曲线。

四、试验结果与分析1. 流量测试结果:| 转速 (rpm) | 流量(m³/h) ||------------|-------------|| 100 | 2.5 || 200 | 4.8 || 300 | 7.2 || 400 | 9.6 || 500 | 12.0 |根据上表数据绘制流量-转速曲线,可得到双螺杆泵的流量特性。

从曲线可以看出,在转速增加的情况下,流量呈线性增加的趋势。

2. 扬程测试结果:| 转速 (rpm) | 扬程 (m) ||------------|----------|| 100 | 10.5 || 200 | 20.0 || 300 | 29.5 || 400 | 39.0 || 500 | 48.5 |根据上表数据绘制扬程-转速曲线,可得到双螺杆泵的扬程特性。

从曲线可以看出,在转速增加的情况下,扬程也呈线性增加的趋势。

3. 功率测试结果:根据实测数据计算功率,并绘制功率-转速曲线。

从曲线可以看出,在低转速时功率较低,随着转速的增加,功率逐渐增大。

五、试验结论1. 双螺杆泵具有较好的流量和扬程特性,能够满足不同工况下的需求。

2. 在实际运行中,双螺杆泵的功率随着转速的增加而增大,需要注意电动机的选型和功率匹配。

六、试验总结通过对双螺杆泵的试验,我们对其性能有了更深入的了解。

海洋平台双螺杆多相混输泵的设计选型研究

t e = t m f ( m“ 卜 ” , n - 1 ) ( 5 )

式 中 p l 一一 多相 混输 泵 的入 口总 流量

Q ,—- 泵入 口处的气相流量

・

2 4 ・

小 番柱 木

2 0 1 7 年第5 期

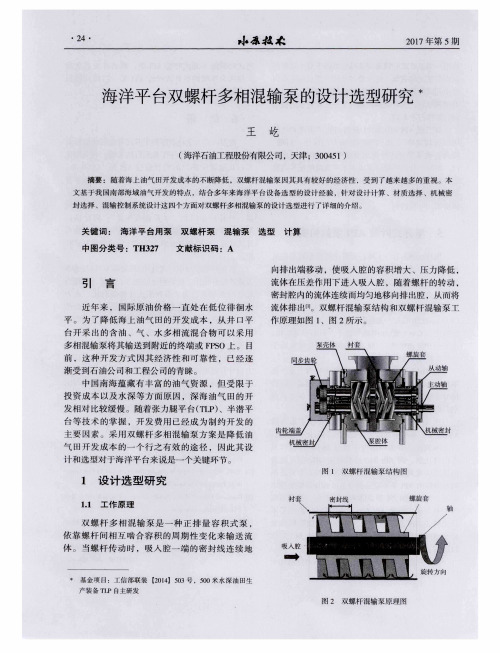

海洋平台双螺杆多相混输泵的设计选型研究 术

王 屹

( 海洋 石油工 程股份有限公 司 ,天津 ;3 0 0 4 5 1 )

摘要 :随着海上油气 田开发成本 的不 断降低 ,双螺杆混输泵 因其具 有较好的经济性 ,受到了越来越多 的重视 。本

文基于我 国南部海域 油气开发的特点 ,结合多年来海 洋平 台设备选 型的设计经验 ,针对设 计计算 、材质选择 、机械 密 封选择 、混输控制系统设计这 四个方面对双螺杆多相混输泵的设 计选 型进行 了详细的介绍。

关键 词 : 海 洋平 台用 泵 中 图分类 号 :T H3 2 7

双螺杆 泵

Q m = Q g + Q o + Q ( 1 )

多相混输泵的气油比是指在人 口压力 、温度条 件下 ,气相体积流量与油相体积流量 的百分比。

G 0 R _ 赛 × 1 0 0 %

( 4 ) 温升 的确 定

气体压缩的过程往往伴随着温度升高 ,一般情 况下 ,由于双螺杆泵多相流体之间的热交换 ,系统 的温升不是很 明显 ,但 当多相泵的进 口含气率较高

中 国南 海 蕴 藏 有 丰 富 的油 气 资源 ,但 受 限 于

投资成本 以及水深 等方 面原 因 ,深海 油气 田的开 发 相 对 比较 缓慢 。随着 张 力腿平 台( T L P) 、半 潜 平 台 等 技 术 的掌 握 ,开 发 费 用 已经 成 为 制 约 开 发 的 主要 因素 。采用 双螺杆多相混输泵方案是 降低油

双螺杆油气混输泵设计使用中有关问题的讨论

( 油大学) 石

何 元 君

( 利 石 油 管理 局 黄 河 钻 井公 司 ) 胜

李 华 林

徐 鸿 伟

( 利 石 油 管 理 局 机 械 总 厂 ) ( 海 油 田 井 筒服 务 公 司 ) 胜 青

摘要 双螺 杆 油 气混 输泵 的设 计 和使 用 参数 ,直 接影 响 整个 泵 的流 量 、压 头和 效 率特 性 ,同 时对其 输 气、 输砂 能 力及 轴 向力 大小 、 轴承 和 密 封 易损 件 的寿 命 等都 有 举 足 轻 重 的作用 。 为 此 , 对双 螺 杆 油 气混输 泵 泵入 口压 力 和 油 气比对 泵排 量 的影 响、 气相 对 泵效 率 的影 响 、提 高 易损 件寿

双 螺杆 油气 混 输泵 是 一种 油气 混 输新 设 备 ,属 容积 式 泵 ,其 核 心部 件是 同 步啮 合 的双 螺杆 。泵 的 工作 原 理是 依 靠一 对 同步 转 动螺 杆 的相互 啮合 ,使 其 啮合 腔 室 的容积 周期 性 变 化来 输送 流体 ,把介 质 从 吸人 腔沿 螺 杆 的轴线 推 移 到排 出腔 ,并 完 成介 质

的增 压 过程 。

[ ] 中仅 给 出 了如果 泵 人 口油 气 比保 持 相 对 稳 定 , 1 当泵人 口压力 变 大 时 ,则导 致 泵油 相 排量 增 大 ,这

是 因 为泵 人 口压 力 加大 ,使气 相进 一 步 压缩 ,气相 体 积 变 小 ,而油 相 所 占的体 积 百分 比随 之增 大 ;反 之 ,油相 排 量 会 降 低 。如 果 泵 人 口压力 保 持 稳 定 , 当泵 人 口油 气 比变 大 时 ,油相 排 量 降低 ,气 相 排量 增 大 ;反之 则 刚好 相反 ,这 一 特 点 文 献 [ ] 中没 1 有 给 出 。此 外 文献 [ ] 中对 该 部 分 泵 需 功率 的 分 1

双螺杆多相混输泵输送特性的实验研究

Ex p e r i me n t a l S t u d y o n Pu mp i n g Be h a v i o r o f T wi n— S c r e w Mu l t i p h a s e Pu m p

YANG Xi a o q i a n g , XI A Yu a n ,J I N I e i ,C AO Fe n g

Ab s t r aห้องสมุดไป่ตู้c t : To e x a mi ne t he e f f e c t o f p r e s s u r e d i f f e r e nc e s a n d ga s vo i d f r a c t i o ns( GVF)on v o l ume

第 4 7 卷

第 3期

西 安 交 通 大 学 学 报

J OURNAL OF XI ’ AN J 1 AOTONG UNI VERS I TY

Vo1 . 47 NO. 3

M a r .2 O1 3

2 0 1 3年 3月

DOI :1 0 . 7 6 5 2 / x j t u x b 2 O 1 3 0 3 0 0 6

d e c r e a s e d b y 1 8 . 7 % a n d 2 5 . 7 9 / 6 wi t h a n i n c r e a s e o f g a s v o i d f r a c t i o n f r o m 2 0 t o 9 0 9 / 5 ,

基于油气混输双螺杆泵用于输送高粘度原油的效果探究

基于油气混输双螺杆泵用于输送高粘度原油的效果探究发布时间:2022-09-07T09:26:16.351Z 来源:《科学与技术》2022年第9期作者:李潇[导读] 在采集油资时,一些原油井所产出的原油经常具有粘度高,温度低等特点。

李潇辽河油田油气集输公司特石输油分公司摘要:在采集油资时,一些原油井所产出的原油经常具有粘度高,温度低等特点。

同时他们的输油量也相对较大。

对于柴油的过程形成了较大的阻力。

为了解决这个问题,我们可以采用双螺杆泵技术。

他作用于油井过程中,可以减少高粘度原油的抽调阻力。

降低输油时的回压。

同时它还配备有对于油井采集的加热器以高温降粘的方式,保证了油井的正常生产提高了原油的生产工艺和技术水平。

从整体上提高了整体油井工作的效率,使输油量得到保障。

关键词:高粘度原油;双螺杆泵技术;应用效果引言:对于高粘度的原油井,用以往的单螺旋泵技术无法完成正常对于原油的采集和输送。

在采集过程中,其原油粘度高,温度低,回压较大。

以上三个主要特点造成了油井的正常进干线,使用单螺旋泵技术会使其长期停产。

SH6原油井泵深度达1005m,日产业可达50吨,以CM6A进入海底进行原油采集,而在原油资料中可知其在50摄氏度时动力粘度可达477.35MPa。

井口的油温可达20摄氏度,整体对于CM6A的压力十分大,达到1.1MPa。

于是为了解决这个问题,通过分析,我们可以对于高粘度油井进行双螺旋泵技术的应用。

通过降低回流回压,减少油流阻力。

在配备加热器对其温度进行提高。

以SH6原油井为例,它在高粘度原油采集中所使用单螺旋泵进行工作。

以下就对于SH6原油井双螺旋泵技术的应用进行分析研究。

1、双螺旋泵的型号选择在泵型的选择上,我们主要考虑的方面有五个方面。

分别包括产气量、产业量、排出压力、吸入压力和输送时介质的压力。

以以上四个特点进行泵类型的选择,因为双螺旋泵技术为气体液体两种模式,而气体在工作时的体积流量又收到温度和压力的影响。

双螺杆泵型线分析及仿真研究

双螺杆泵型线分析及仿真研究双螺杆泵是一种用于输送高粘度流体的泵,具有稳定的性能和高效的输送能力。

在双螺杆泵的工作过程中,螺杆的型线对其性能有着重要影响。

因此,在设计和研究双螺杆泵时,对其型线的分析和仿真显得尤为重要。

首先,双螺杆泵的型线分析可以通过几何学方法进行。

通过对螺杆的几何特征进行建模,并考虑螺杆之间的间隙,可以得到螺杆的型线。

双螺杆泵常采用等螺距、等径向压力分布、等螺旋线的型线,这可以通过几何方法计算得到。

型线的形状对泵的性能有重要影响,因此,在型线的选择和分析中要考虑到流体的特性和输送要求。

其次,双螺杆泵的型线分析还可以通过计算流体动力学方法进行。

计算流体动力学方法可以模拟流体在螺杆间隙中的流动过程,并分析流动的压力、速度、流量等参数。

基于计算流体动力学的仿真模拟可以帮助研究人员更全面地了解双螺杆泵的性能,并进行参数优化和改进设计。

在双螺杆泵型线仿真研究中,可以通过建立相应的数学模型进行计算。

常见的数学模型包括基于黏性流体的雷诺平均Navier-Stokes方程模型和基于非黏性流体的复杂位移型模型等。

通过数值求解这些数学模型,可以获得双螺杆泵在各种工况下的性能参数,并进行性能分析和优化设计。

此外,还可以利用计算机辅助设计和仿真软件进行双螺杆泵型线的仿真研究。

借助现代计算机软件的强大计算和可视化功能,可以更便捷地进行双螺杆泵的型线仿真研究。

通过改变泵的参数和型线,可以直观地观察到不同参数对泵性能的影响,从而为优化设计提供依据。

总之,双螺杆泵型线的分析和仿真研究对于设计和改进双螺杆泵具有重要意义。

在双螺杆泵的设计和生产过程中,通过对型线的分析和仿真研究,可以优化双螺杆泵的性能,提高其输送能力和工作效率,满足不同应用领域的需求。

双螺杆多相混输泵压力分布的数值模拟

关键词 : 双螺杆多相混输泵 ; 压力 分布 ; 数学模型

中图分类号 : T 14 K 2 文献标识码 : A di1 .9 9 ji n 10 0 2 .0 1 1.0 o:0 36 /.s .0 5— 39 2 1.0 0 3 s

( 西安交通大学 , 陕西西安 7 0 4 ) 10 9 摘 要 : 对不 同运行工况和几何参数下双螺杆多相混输泵的压力分布进行 了模拟计算 , 和已发表 文献 中的试验数据 并

进行 了分析 比较 , 验证 了所建立 的数学模型 。并得 出随入 1压力增高 , 3 压差增 大 , 转子转速升高 , 间隙减 小双螺杆多相 泵 混 输泵内压力变化曲线曲率增 大 ; 低入 1 3含气率下随入 口含气率升高压力变化 曲线 曲率增大 , 高人 1含气 率情况下则相 3

mo e a d mo e p an e s a h oo e gh i ce s d r n r l i n s st e r trl n t n ra e . Ke r s: t n s rw h p a e p mp; r su e d sr u in; t e t a mo e y wo d wi —c e mu ih s u p e s r it b t i o ma h mai l d l c

Nu rc l i l t n o r s u e Dit i u i n o wi -c e M u t h s m p me i a mu a i n P e s r sr b t fT n s r w l p a e Pu S o o i

HU Bn WA G We —iL i u n , N a, a e g i , N ny, I - a g WA G K iC oF n Qg

油气混输双螺杆泵

双螺杆油气混输泵技术一.双螺杆油气混输泵的工作原理油气混输双螺杆泵有两根相向旋转的螺杆轴组成,在泵工作的过程两根螺杆轴上螺旋套相互啮合,并与泵体内腔形成随着螺杆轴的转动,密封腔里的气液混合物随平稳而又连续地输送到泵体中心由于作用在螺杆轴上两螺旋套上的液压力方向相反。

所以螺杆轴上的液压轴向力是二.双螺杆油气混输泵的构造泵的介质输送元件螺杆轴采用螺旋套与轴相分离的形式,一方面可采用高强度合金钢作为轴的材料,以满足大功率大扭矩工作状况下对轴的强度要求;另一方面螺旋套可采用不同的金属材料,以满足不同的泵输送介质的特殊要求。

采用单独润滑的同步齿轮①是用来将主动螺杆轴上的动力传递到从动螺杆轴上,同时保证了在螺杆相互啮合的过程中,螺旋套之间无金属接触,也无动力传递,从而保证泵的输送元件的低磨损,高可靠性。

采用特殊的泵体结构型式以及特殊的螺杆齿形,保证了泵极强的气液混输能力。

即使在很高的气液比,泵也能正常运转。

螺杆轴上的液压径向力由单列圆柱滚子轴承②和双列向心推力球轴承③承受。

而同步齿轮产生的全部轴向力由双列向心推力球轴承单独承受,同步齿轮和单列圆柱滚子轴承由单独的齿轮箱内的齿轮油润滑。

而双列向心推力球轴承由润滑脂润滑。

三.双螺杆油气混输泵的技术难点1.双螺杆油气混输泵的技术难点首先表现在双螺杆的螺杆型线的设计上。

因为混输螺杆型线既要保证螺杆动转过程中气态物质的吸入膨胀,压出压缩,同时又要满足液态物质在螺杆动转过程中的不可压缩性的要求,所以混输螺杆型线的设计有一个基本的要求,就是每一道螺旋密封槽的泄漏面积,根据输送介质气液比的不同而不同。

所以在双螺杆混输泵设计中,螺杆型线的设计是首要问题。

日前,就世界上的双螺杆混输泵的螺杆所采用的型线有如下几种:①W型线如图所示螺旋槽的齿形型线由ab、bc两段摆线组成。

关键的问题是ab、bc两段摆线的比例分配问题,随着输送介质含气量的不同,ab、bc的比例分配关系也不一样,最常见的是ab/bc≈1。

螺旋轴流式多相泵的气液混输特性

螺旋轴流式多相泵的气液混输特性在油气混输泵中,螺旋轴流式多相泵可在保证高含气率的流体输送的情况下兼顾高效率,是近年来油气混输技术的研究重点。

而气液两相的分离情况对该泵的输送性能影响较大。

所以研究螺旋轴流式多相泵内部气液两相的分离规律对提高泵的混输性能极为重要。

为了探究螺旋轴流式多相泵内的混输特性以及泵内气液两相流动的分离规律,借助FLUENT 15.0数值模拟软件对自主设计的螺旋轴流式多相泵进行模拟计算。

多相流模型选择mixure模型,气相为空气,液相选择水。

在探究螺旋轴流多相泵的混输特性过程中,分别假设气相为可压缩与不可压缩,并对泵进行模拟分析。

最终得到气液两相输送过程中的分离状态以及该分离导致的压力和速度分布情况。

发现当气液两相分离以后,气相将会聚集叶轮叶片背面出口处。

该聚集会会产生两种后果,一种是若聚集的气相随流体一起流动,气相聚集的地方会形成低压区。

当流体进入固定部件以后,会因为该低压区的存在而产生二次回流。

另一种是气相聚集以后不随流体一起流动而堵塞在流道内,这会使得叶轮对流体的做功能力急剧降低,严重影响泵的输送性能。

气液分离特性是螺旋轴流多相泵最重要的混输特性。

因此对气液分离机理进行研究,并从中获得降低气液分离的手段具有重大的研究意义。

通过改变气相直径,入口含气率以及气相的压缩性等条件,对流道内的流动参数进行监测,获得气液两相流动在流动过程中定量的变化规律。

再从流体受力的角度出发,分析了两相分离的具体原因以及影响分离的因素。

得出结论,气液两相因为离心力的作用而产生分离,气相受到的黏性力以及在分离初期受到的Basset力会抑制这种分离却无法制止。

而当两相分离以后,气液两相的不均匀分布产生的压力差将会增强两相之间的分离。

从计算结果来看,影响气液分离的因素有黏性、气相直径、压缩性、压力梯度、气液两相的相对速度等。

双螺旋泵性能实验报告结果分析

双螺旋泵性能实验报告结果分析一、实验目的了解双螺旋泵的结构和工作原理;测定双螺旋泵的流量、扬程和效率等性能参数;对实验数据进行分析和处理,得出结论。

二、实验原理双螺旋泵是一种容积式泵,由两个相互啮合的螺旋形转子组成。

当电机带动转子旋转时,由于转子的形状和运动方式,使得液体在转子与定子之间形成一个封闭的环流系统。

在这个过程中,液体不断地被吸入、压缩并排出,从而实现输送的目的。

三、实验器材与方法双螺旋泵:一台型号为XS-250B的双螺旋泵;流量计:一台型号为FYB-100L的涡街流量计;压力表:一台型号为XYC-10K的压力表;电源:一台AC220V交流电源;计算机数据采集系统:一台AD620数据采集卡和USB接口转换器。

实验步骤如下:(1)将双螺旋泵安装在试验台上,并连接好相关管路;(2)将流量计和压力表分别安装在泵的进口和出口处;(3)将电源接通,打开计算机数据采集系统,设置相应的参数;(4)启动电机,使泵开始工作;(5)通过计算机数据采集系统实时监测流量、扬程和压力等参数的变化情况;(6)记录实验数据并进行分析处理。

四、实验结果分析根据实验数据绘制出的曲线图可以看出,在不同的工况下,双螺旋泵的流量、扬程和效率都呈现出一定的变化规律。

具体分析如下:(1)流量变化规律:随着转速的增加,流量也随之增大。

这是因为转速的提高会增加转子的旋转速度,使得液体在转子与定子之间的环流速度加快,从而增加了流量的大小。

但是当转速达到一定值后,随着转速继续增加,流量反而会逐渐减小。

这是因为当转速过高时,液体在转子与定子之间的摩擦力也会增大,使得液体无法顺畅地通过泵体内部的空间流动,从而导致流量下降。

因此,在实际应用中需要根据具体情况选择合适的转速范围。

(2)扬程变化规律:随着转速的增加,扬程也随之增大。

这是因为转速的提高会增加转子的旋转速度,使得液体在转子与定子之间的压缩程度加大,从而提高了扬程的高度。

但是当转速达到一定值后,随着转速继续增加,扬程反而会逐渐减小。

双螺杆泵型线分析及仿真研究

双螺杆泵型线分析及仿真研究引言:双螺杆泵作为一种常见的正向位移泵,广泛应用于工业领域。

其主要特点是结构简单、转速高、排量调节范围宽、稳定性好等。

在泵的设计与仿真研究中,准确的型线分析是其中重要的一环。

在本文中,我将对双螺杆泵的型线分析及仿真研究进行探讨。

一、双螺杆泵的基本原理双螺杆泵由两根相互啮合且与泵壳内壁都有间隙的螺杆组成。

当主螺杆转动时,从进口处吸入介质进入间隙,随着螺杆的转动而被推进至出口处。

由于螺杆的斜角和扭矩的传递,介质在容器内发生压力变化,实现了介质的输送。

其输送能力与螺杆的结构参数、转速以及介质性质等相关。

二、双螺杆泵的型线分析1.双螺杆泵的型线定义双螺杆泵的型线是指泵螺杆截面轮廓线上的一点在运动过程中所描述的曲线。

其绘制主要包括泵螺杆中心线、外径线、内径线以及螺纹对称轴线等。

2.型线特性分析如果双螺杆泵是完全相似泵,则其型线特性可以通过一定的理论分析和计算来获得。

但由于实际的双螺杆泵存在不可忽略的加工误差和部件间的配合间隙,使得其型线特性会受到一定程度的影响。

因此,在实际研究中,需要进行详细的型线分析和仿真研究,以获得更准确的结果。

三、仿真研究方法1.型线建模通过三维建模软件,如SolidWorks、CATIA等,建立双螺杆泵的精确几何模型。

在建模过程中,需要考虑到双螺杆泵的结构参数、径向间隙、螺纹几何等因素。

2.动力学仿真通过动力学仿真软件,如ADAMS、Simulink等,对双螺杆泵的动态性能进行分析。

可以通过加工误差等因素模拟真实工况,获得泵的工作性能。

通过仿真结果,可以分析出不同工况下的压力、流量、功率等参数。

3.强度仿真在仿真过程中,需考虑到双螺杆泵的强度分析。

采用有限元分析软件,如ANSYS、ABAQUS等,对泵的结构进行有限元建模,通过施加载荷,计算各个部位的应力、应变等参数,评估其强度性能。

四、仿真研究结果分析通过以上仿真研究,可以获得双螺杆泵的型线特性、动态性能以及强度情况等。

双螺杆混输泵测试系统的研究的开题报告

双螺杆混输泵测试系统的研究的开题报告一、研究背景与意义混输泵是一种能够提供高流量、高粘度、高容积并实现混合、蠕动、移动和加热的体积输送装置。

它广泛应用于化工、生化、制药、食品、手工艺品、涂装、粘合剂、散粉和颜料等许多领域中。

混输泵的实际应用通常依赖于其流量、压力和功率等性能指标。

然而,针对复杂流体环境中混输泵的流量、压力和功率的精确测试和控制已成为当今混输泵研究领域中的一个热点和难点问题。

因此,构建有效的、可重复使用的、支持多次测试的混输泵测试系统,对于混输泵的性能改进和实际工作效率的提高有着积极的推动作用。

本文旨在设计和开发一种可控制的双螺杆混输泵测试系统,以全面评估混输泵在复杂环境中的性能。

二、研究内容和方法本文的主要研究内容包括:设计和开发一种可控制的双螺杆混输泵测试系统,系统由传感器、数据采集模块、电子控制模块、工艺控制系统、稳压系统和计量技术集成而成;实现混输泵的实时监测、测试、调整和控制,推导混输泵的性能参数,优化混输泵的性能指标,提高混输泵在实际应用中的性能和效率。

研究方法主要涉及理论分析和实验研究两个方面。

本文将结合实际应用场景,深入分析双螺杆混输泵的物理特性、工作原理以及性能指标等一系列关键技术,实现混输泵性能参数的状态量化,在此基础上构建混输泵测试系统并开展实验研究。

三、预期成果及意义通过本文的研究,有望得到如下成果:1. 设计和开发出满足实际需求的双螺杆混输泵测试系统,具备稳定、可靠、准确和安全等特点,提高混输泵的实际工作效率和产品质量。

2. 基于测试系统,开展混输泵的性能参数定性和定量测量,并进行数据分析和处理,得出混输泵的性能指标,优化混输泵的设计、制造和使用方式。

3. 以理论与实验相结合的手段,深入探究双螺杆混输泵的物理特性、工作原理和性能指标的等一系列关键技术,推动混输泵领域的复杂体系理论研究和技术应用。

4. 为实现混输泵性能优化和实际应用场景之间的桥梁,提高混输泵工程技术水平和产业化水平,推动传统产业升级和新兴产业创新发展做出贡献。

道路施工中的双组分螺杆泵技术研究

道路施工中的双组分螺杆泵技术研究随着城市化的不断发展,道路的建设也随之快速发展。

而在道路建设过程中,道路施工是至关重要的一步。

在道路施工中,需要使用一种称为双组分螺杆泵的机器进行混泥土混合物的输送与泵送。

现在,我们将从双组分螺杆泵的原理、施工中的优势和应注意的问题等方面进行面面分析。

一、双组分螺杆泵的原理双组分螺杆泵也叫做螺杆泵混凝土机。

之所以叫做双组分,是因为混泥土的配制是以两种液体(如水泥与碳酸钙)相混合的两组分现场配制出来的。

这些配有粉末的液体可以被称为进料。

在双组分螺杆泵中,两个螺杆泵被安装到一个地方,它们可以使用来自交钥匙工厂或混凝土工厂的“砂浆”将其从干燥砂浆混合物中排放到列车,由列车输送到施工现场。

当液压备份栓在运动轴上时,两个螺杆泵就可以一起运动了。

诸如钻头、清洗剂和组件等工具都是通过口径较小的衬套输送的。

当然,双组分螺杆泵的工作原理还包括一个称为泵头的组件。

泵头会抬起砂浆,将其从泵的内部吸出,然后通过泵管或其向导输送到待浇筑的地方。

这些组件之间的输出可以在一个真正的控制台上进行调整,以便在施工过程中实现最佳的砂浆泵送效果。

二、施工中的优势在道路施工中,双组分螺杆泵具有以下一些优势:1.提高了施工效率。

利用双组分螺杆泵,道路施工人员可以快速而轻松地完成砂浆的输送与泵送,从而有效提高了施工效率。

2.确保了施工质量。

双组分螺杆泵运用高科技的泵送技术,在输送过程中将砂浆充分混合,并且能够保证施工质量的稳定高品质。

3.多样性。

双组分螺杆泵可以适应多种砂浆的泵送,不仅能够泵送普通混凝土和特种混凝土,还可以泵送各种复杂的新型材料,非常适用于这些特殊建筑。

三、注意事项在使用双组分螺杆泵进行道路施工时,还需要注意以下几个方面的问题:1.工作时间不能过长。

双组分螺杆泵工作时间不能过长,通常在一天之内的连续工作时间不得超过八个小时。

2.材料要适当。

在施工过程中,需要根据砂浆的实际需要进行砂浆配料,以确保泵送的砂浆颜色、强度和质量适合施工需要。

双螺杆多相混输泵转子变形的理论研究

FL D ACHI UI M NERY

Vo. 9, .1 2 1 1 3 No l, 01

文章 编号 : 10 0 2 ( 0 1 1 — 0 0— 7 0 5— 3 9 2 1 ) 1 0 1 0

双 螺杆 多相 混输泵转子变形的理论研究

胡 斌 , 小强, 永宁, 杨 何 焦金 成 , 曹

Ab t a t W h n t i sr c : e w n—s rw mu t h s u p rt gu d rh g VF c n i o s h n rtmp rt r tt ep mp w l c e l p a e p mp i o ea i n e ih G o d t n ,te i e i s n i n e e au e o’ u i h l i ce s b iu l .T e ce r n e ew e oo swi h n eg e t n n u n e t e v l merc ef in y o h w n—s r w n r a e o vo sy h la a c sb t e n rt r l c a g r a l a d if e c h ou t f ce c ft e t i l y l i i ce mu t h s u .I o e e e c n i o s tma a s h u a g .T e sr w r trd n mi a ay i mo e i e tb l p a e p mp n s me s v r o d t n ,i i i y c u e t e p mp d ma e h c e oo y a c n l ss d l s Sa — l h d t h w t a h i eo main o e s r w rt ri t e ma eo mai n a d t e s rw oo eo ma in i c e s s w t i e o s o h tt e man d fr t ft c e o o S h r l t r t n h c e r trd f r t n r a e i s o h d o o h

双螺杆泵的实验报告

双螺杆泵的实验报告【双螺杆泵的实验报告】目录:1. 简介2. 双螺杆泵的原理和结构3. 实验设计和操作步骤4. 实验结果和数据分析5. 总结和讨论6. 对双螺杆泵的观点和理解1. 简介双螺杆泵是一种常见的正位移泵,它能够实现流体的稳定输送。

本实验旨在通过对双螺杆泵的实验研究,了解其工作原理和性能特点,并探索其在工程领域的应用价值。

2. 双螺杆泵的原理和结构双螺杆泵是一种通过双螺杆的旋转来实现流体输送的泵类。

其工作原理基于两个同向旋转的螺杆在泵腔中产生互相咬合的运动,从而产生压缩和排出流体的作用。

双螺杆泵的结构一般由泵体、双螺杆和密封装置等组成,其中泵体内部的螺杆两侧分别形成螺旋槽和螺旋阻挡面,实现液体在螺旋槽中的输送。

3. 实验设计和操作步骤为了研究双螺杆泵的性能表现,我们设计了以下实验步骤:步骤一:准备并安装实验设备。

将双螺杆泵与供液罐、压力计和排液罐等连接起来。

步骤二:调整实验参数。

根据实验要求,设定合适的转速、流量、进出口压力和黏度等参数。

步骤三:进行实验操作。

首先将实验介质注入供液罐,并打开相应的阀门,以使液体流入双螺杆泵。

通过改变泵的转速和其他参数,观察泵的性能变化,并记录数据。

步骤四:记录实验数据。

在实验过程中,注意实时记录进出口压力、转速、流量以及其他与泵性能相关的数据。

4. 实验结果和数据分析通过实验操作,我们得到了一系列关于双螺杆泵性能的数据。

在数据分析方面,我们可以通过绘制曲线图来观察和比较不同参数下的泵性能变化。

我们可以绘制出流量-转速曲线、扬程-转速曲线和效率-转速曲线等,以衡量双螺杆泵在不同工况下的性能特点。

我们还可以通过对比实际测量值和理论计算值,评估双螺杆泵的实际工作效果。

5. 总结和讨论双螺杆泵是一种流体输送装置,在工程领域中有着广泛的应用。

通过本实验研究,我们深入了解了双螺杆泵的工作原理和性能特点。

双螺杆泵具有输送稳定、自吸能力强、扬程变化范围广等优点,适用于许多领域,如石油化工、冶金、食品工业等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第47卷 第3期 西 安 交 通 大 学 学 报 V ol.47 No.3 2013年3月 JOURNAL OF XI’AN JIAOTONG UNIVERSITY Mar. 2013收稿日期:2012-07-18. 作者简介:杨小强(1988—),男,硕士生;曹锋(通信作者),男,教授,博士生导师. 基金项目:国家高技术研究发展计划资助项目(2007AA05Z208);国家自然科学基金资助项目(51176144).DOI:双螺杆多相混输泵输送特性的实验研究杨小强,夏源,金磊,曹锋(西安交通大学能源与动力工程学院,710049,西安)摘要:为了研究进出口压差、进口含气率对双螺杆多相混输泵输出流量和消耗功率的影响,设计并搭建了双螺杆多相混输泵的测试实验台,在不同进出口压差及不同进口含气率工况下,对双螺杆多相混输泵的输送特性进行了实验测试。

通过对实验数据的理论分析,得到了双螺杆多相混输泵输出流量及消耗功率与进出口压差、进口含气率的关系,结果表明:在纯液工况下,进出口压差从0.4MPa 增加到1.0MPa 时,双螺杆多相混输泵输出流量降低了3.7%,消耗功率增加了45.3%;在混输工况下,进口含气率从20%增加到90%,进出口压差分别为0.4MPa 和1.0MPa 时,双螺杆混输泵的输出流量分别减小了18.7%和25.7%,消耗功率分别减小了2.5%和9.3%。

理论计算输出流量及理论计算消耗功率与实验测试值在含气率低于80%时吻合较好。

关键词:双螺杆泵;多相混输;实验研究中图分类号:TH327 文献标志码:A 文章编号:0253-987X(2013)03-0000-00Experimental Study on Pumping Behavior of Twin-Screw Multiphase PumpYANG Xiaoqiang, XIA Yuan, JIN Lei, CAO Feng(School of Energy and Power Engineering, Xi’an Jiaotong University, Xi’an 710049, China)Abstract: For clarify effect of pressure differences and gas void fractions (GVF) on volume flow rates and power consumptions, an experimental investigation was conducted at different operating conditions based on a prototype of twin-screw multiphase pump. According the experimental results, for pumping liquid only, the flow rate decreases by 3.7% and the power consumption increases by 45.3% when the pressure difference increases from 0.4MPa to 1.0MPa. For multiphase fluid pumping, at the pressure difference 0.4MPa and 1.0MPa, with increase of gas void fractions from 20% to 90%, the flow rate decreases by 18.7% and 25.7% respectively, and the power consumption decreases by 2.5% and 9.3% respectively. The theoretical simulation results agree well with the experimental data with GVF from 0 to 80%. Keywords: twin-screw pump; multiphase flow transport; experimental analysis传统的采油工艺是首先对油井采出物进行油气分离,然后原油通过油泵增压后向下游输送,天然气通过压缩机增压后输送至下游。

多相混输技术是近年来发展的一种新的采油方式,它以一台多相混输泵取代传统工艺中的油泵和压缩机,省去了分离器、压缩机、加热器等设备,并将传统输油线路中的油管和天然气管合并为一条,从而将采油投资成本降低为传统方式的70%[1]。

同时,采用油气混输泵可以明显降低井口回压,增加油气产量,延长油井寿命,缩小工作人员的活动范围,节省维护和管理费用,减少对环境的污染。

尤其对水下油田、沙漠油田、卫星油田以及边际油田,油气混输是一种更高效、经济的开采方式。

双螺杆油气多相混输泵是油气多相混输技术的核心设备,可以适应0~100%含气率的工况,作为一项近年发展起来的新技术,备受国内外石油公司、泵业厂家及研究机构的关注。

Egashira 等人建立了双螺杆混输泵的回流模型,并通过实验验证了液体回流量与进出口压差、含气率、转速及介质黏度的关系[2]。

Nakashima 等人以水、空气和碳氢化合物的混合物作为工作介质,考虑转子与衬套的周向间隙,建立了双螺杆混输泵的热力模型[3]。

Räbiger 等人考虑到相邻腔室之间存在介质的回流,将每一个工作腔都作为进行质量和能量交换的热力学开口系研究,建立了质量守恒和能量守恒方程,通过从泵进口到出口的迭代计算获得泵体内压力和温度的理论分布,然后通过实验进行了周向间隙回流介质流态的可视化研究,证实了均相流的假设[4-5]。

在国内,曹锋等人对双摆线齿型的单头双螺杆混输泵型线进行了理论分析,并对双螺杆油气多相混输泵的内部工作过程建立了数学模型[6-7]。

目前,国内对双螺杆油气混输泵的研究主要集中y2 西 安 交 通 大 学 学 报 第47卷在理论探讨,相关的实验研究非常少,本文借助于国家“863计划”搭建的双螺杆油气多相混输泵实验平台,对一种双摆线齿型[8]的双螺杆混输泵进行了大量的实验工作,对双螺杆油气多相混输泵的实际输送特性进行了详细的研究。

1 理论分析1.1 理论输出流量双螺杆多相混输泵的实际输出流量等于理论输出流量减去间隙回流量。

泵体内的回流间隙主要分为3类:转子齿顶与衬套的周向间隙,转子齿顶与另一转a 、b 、δ分别为间隙的宽度、长度、高度;R 1、R 2为两转子齿顶圆半径(a) (b)径向间隙1 回流模型式中:A 的导程;n1/1.751.250.750.2520.066t c c c n p Q A s δρμ⎛⎞Δ=⎜⎟⎝⎠(2)式中:c A 为周向间隙过流截面积;t n 为螺杆转子型线头数,本文中转子为单头螺杆,t n =1;c δ为周向间隙高度;p Δ为间隙前后压差,采用文献[2]中的压力分布公式求解;ρ为进入间隙前的介质密度;μ为介质动力黏性系数。

齿侧间隙的回流量为1/1.751.250.750.250.066t f f f f n pQ A l δρμ⎛⎞Δ=⎜⎟⎜⎟⎝⎠(3)式中:f A 为齿侧间隙过流截面积; f δ为齿侧间隙高度;f l 为间隙长度。

径向间隙的回流量为 4)5)6)7)mp l g W W W =+(8)2 实验装置和方法2.1 实验台双螺杆多相混输泵的实验流程及实验台如图2、图3所示,测试仪器及测试精度如表1所示。

表1 测试仪器第3期 杨小强,等:双螺杆多相混输泵输送特性的实验研究 y3富士 横河 LWGY 型 ZS-BP 型 测试仪器 5000G11 WT500 涡轮液体 标准喷嘴变频器 功率分析仪 流量计 气体流量计精度/% ±0.01 ±0.1 ±0.5 ±1本文中研究的双螺杆多相混输泵转子型线采用双摆线齿型,理论气液混输排量为50m³/h,额定转速为1465r/min,额定功率为45kW。

2.2 实验方法文献[9]证实了用水和空气作为工作介质与用原油和天然气作为工作介质时的测试结果是相似的,故本文用空气与液体介质(水与一定量切削液的混合物,在增加液体介质黏度的同时,也能起到防锈蚀作用,可保护实验容器和管道)作为工作介质。

图3 双螺杆混输泵实验台实验时,首先通过液体缓冲罐上的注液口向系统中注入液体,通过气液分离器上的视液镜观察液位,控制系统液体介质在合理范围内;然后,开启空压机向系统补气,使混输泵进口压力达到所研究工况下的要求值。

开启混输泵,气体、液体经过各自管路上的减压阀减压后分别经过各自的压力、温度测点及流量混合物在混合之前的压力、温度及流量分别通过上述仪器测得。

气液分离器上安装有液位计和压力表,在系统运行时可以通过液位计及压力表的数值及时对混输泵的运行工况做出调整。

液体缓冲罐、储气罐和补气罐上都安装有压力表,可以随时观测系统中高压侧各处的压力值。

实验时,在各组工况下系统运行稳定后,记录图1中各测点处实验数据,根据记录的数据,计算出混输泵进口状态下的介质含气率,计算公式如下y4 西 安 交 通 大 学 学 报 第47卷,,,,,in ininin inG P G P in MIX P G P L P Q Q G Q Q Q ==+ (9)式中:Q 为体积流量;下标G 、MIX 、L 、in P 分别表示气体、混合介质、液体、混输泵进口压力。

3 计算及实验结果分析油井产出物中油气比例是不断变化的,理论上双螺杆多相混输泵必须在介质含气率从0~100%(即从纯液到纯气)范围内的任意工况下都能起到增压作用,过30 min 工况来进行。

3.1 纯液工况口压差,如图4性增大,通过3最大误差9.3%,从图5混输泵的消耗功率是不断增加的。

这是因为在纯液工况下,双螺杆混输泵的输送特性与水泵的近似,消耗 功率正比于流量与压差的乘积,虽然流量有所减小,但是压差增大对消耗功率的影响更显著,导致最终消耗功率随着压差的增大不断增大。

从图5还可以看出,理论计算的消耗功率与实验测试值吻合比较好,二者在0.6MPa 的进出口压差时误差最大,为14.3%,验证了理论功率的合理性。

输出流量/m 3·h -1进出口压差/MPa图4 双螺杆混输泵输出流量与进出口压差的关系压差不变时,双螺杆混输泵的输出流量随含气率的增加不断减小。

这是因为含气率较低时,径向间隙、齿侧间隙及周向间隙中都被液体介质密封,所以从高压侧向低压侧的泄漏只有部分液体;随着含气率增加,工作腔内的液体量减少,少量的液体受离心力作用集中围绕在转子齿顶附近,只能满足对齿顶周向间隙的密封,径向间隙和齿侧间隙的密封没有足够的液体来保证,气体开始进入径向和齿侧间隙,泄漏量开始增第3期 杨小强,等:双螺杆多相混输泵输送特性的实验研究 y5输出流量/m 3·h -1图图7误差为大,为从图显。