喂丝球化工艺在球墨铸铁生产线上的应用

喂线球化工艺在球墨铸管生产中的应用

喂线 量 ×镁 丝单 位 粉重 ×镁丝 含镁 量 … … %

表 I 球化温度 与 吸收率数据

瓣 序号 球化温度 吸收率 ∞ 卯 ∞ ∞ 加 m 。

/ ℃ /%

l 2 3

l 4 O —l 4 0 5 3 6 7 9. l 4 0 一l 4 0 8 9 5 4 6. l6 4O l 5 o —l 5 0 4 5 0 2 3. l8 40 l0 5o

Ijcinfe igN d l igT c nq efrP o u igDu teIo ie net ・ dn o ui n eh iu rd cn ci rnPps o e z o l

WA h . n NG S u u j ( ee N w n唧 eC . L D, ee B oig0 10 , hn ) H bi e t o o , T H bi a dn 70 0 C ia AbtatT e e co n ee nt no jco - e ig ouin h iu e i usdi e a e, n me rb m src:h l tna ddt mi i fnetnf dn d l i t n ea s s t p r a ds o l s sei r ao i i e n zge q rdc e nh p c o p e

率越高。见表 l 和图 l 。 理论分析认 为: 当处理温度愈高时 , 镁丝反应愈 剧烈 , 铁水粘度低 , 形成的镁 汽泡体积大数量少 , 上

升速度快 , 使镁与铁液反应吸收时间变短 , 而氧化蒸

发飞逸损失加大, 从而造成镁吸收率下降。 镁 吸收率 ( )= %

收稿 日期 : 0 一l — 8 2 6 l l 0

影响 , 特别是对球化元 素镁的吸收作用 相当明显。 球 化温 度一 般取 决 于铸 管 的浇 注 温度 , 以及 球 化 温 降。球化温降一般随出铁量的大小, 镁包 芯线加人 多少有关系。出铁量越大 , 包芯线加入越少 , 温降越

喂丝球化处理法在低温球墨铸铁件生产的应用

W ANG Xi a o - we i , ZHU Ha o -y u, ZHANG S he n g, HUANG We i , YI N Zuo — hu

( Wu x i N o v e l S p e c i a l M e t a l C o . , L t d . , Wu x i 2 1 4 0 0 0 , C h i n a )

喂丝球化处理 法在低温球墨铸铁件 生产 的应用

王小伟 , 朱浩宇 , 张 胜, 黄 伟, 殷作虎

无锡 2 1 4 0 0 0 ) ( 无锡永新特种金属有限公司 , 江苏

摘要 : 介绍了喂丝法生产低温球铁的主要优点 、 喂丝设备和处理站的设计 。叙述风 电铸件 Wi k o v 箱体和 1 . 5 MW 轮毂 的 力学性能要求 、 成分控制 以及用喂丝法生产的结果 , 说明喂丝法是 一种值得推广 的球化处理新工艺。 关键词 : 球 墨铸铁 ; 低温冲击性能 ; 喂丝法 ; 风 电铸件

风力发 电设备 的主要构件包括安装 叶片 的 轮毂 、 底座 、 齿轮箱 、 主框架 等 , 1 ~ 2 M W 机组 的 铸件 质量 为 2 5 ~ 3 5 t , 4 . 5 MW 风 力发 电机组 的铸

件约 为 5 0 ~ 7 0 t 。 由于风 力发 电机组 多 建 于海 边

A p p l i c a t i o n o f C o r e d - Wi r e I n j e c t i o n N o d u l a r i z i n g P r o c e s s i n P r o d u c t i o n o f L o w- T e mp e r a t u r e

生产球墨铸铁,6包次球化都不合格!用了这种方法,缺陷率直降10%!

生产球墨铸铁,6包次球化都不合格!用了这种方法,缺陷率直降10%!两个月前,老铁收到了一个老板的紧急求助。

车间夜班班组采用喂丝球化工艺生产铸件,结果同一炉次,6包次球化都不合格,铸件断口处总出现小黑点,一直以为是包芯线的问题,但由于其它炉次,用的都是同样参数,都没问题,所以也不敢贸然下定论。

问老铁有没有什么可靠的方法,检测一下包芯线中Mg含量、MgO含量,重新调整一下参数。

经过近1个小时沟通,老铁了解到,该工厂并非偶尔一次出现这样的情况,平日生产过程中,球化不良、球化衰退的现象经常出现,甚至跟生产同类型铸件、同规模的铸造厂比,该工厂铸件缺陷率高出约10%。

让老板更着急的是,每一次出了缺陷后,都得各种检测,超声波、金相、球化剂......但每次问题都不一样,每一次缺陷,都要周而复始折腾一遍。

铸件成本高了不说,光是耽误的时间和工期够让人上火的。

不知道喝了多少酒、陪了多少笑脸才接下的订单,结果总是因为不知道哪块的小差错,结果厂子也没挣上钱,工人也没挣上钱。

听了老板描述的具体操作方法,老铁一时间也找不出问题所在。

于是赠予了老板一份关于球化操作方法与细节的资料一份,结果就在20多天前,老板找到我说:缺陷率降了很多,现在已经可以达到常规水准,还给老铁发了红包表示感谢。

跟老板一起做了次复盘,发现之前球化做不好的问题,主要有这2点。

1、基础知识不扎实。

铸造厂原辅材料使用多元,成分复杂,工人对其原理基础薄弱,再加上检测不到位,原料与球化剂中的成分常常发生反应,造成铸件缺陷。

2、操作参数不懂应变。

如何根据壁件薄厚选用相应球化剂,不同材质铸件怎么选球化方法,以及具体的球化方法中温度、时间、镁含量等怎么控制,不会差异化操作。

而这份资料,不但从金相上解释了球铁中基体组织、检测图谱等相关的基础知识,还把目前市面上常见的三明治球化法、三明治加盖球化法及喂丝球化法的应用范围、优劣势及详细操作方法及参数均做了详细说明,对于工人基础薄弱的铸造厂,具有非常明确的指导意义。

喂丝球化在离心球墨铸铁管生产中的应用

取样做化学成分分析, 球化处理后取样做化学成分分析,

退 火 处 理 后 取 样 进 行 金 相 、性 能 分 析 、水 压 试 验 。球 化 前 、

后 的 化 学 成 分 均 用 德 国 GS1000 型 直 读 光 谱 仪 测 定 ; 抗 拉

强 度 用 WE- 100 液 压 式 万 能 试 验 机 测 定 ; 硬 度 用 HB—

喂丝球化是先将欲加入铁水中的球化剂破碎成一定 的粒度, 然后用薄钢带将其包裹成一条具有任意长度的

“ 包 芯 线 ”, 之 后 , 借 助 于 喂 线 机 , 使 其 以 预 定 的 数 量 和 一 定 的速度穿过渣层, 到达盛有铁水的铁水包底部附近, 随着 钢带在该处的不断熔化,其所包裹的球化剂将进入钢水或 铁水中, 通过球化剂其周围铁水的相互作用, 从而达到对 铁水球化处理的目的。喂丝球化球化剂加入量少, 球化时 产生杂质少, 同时喂线球化处理后的渣为碱性渣, 易与铁 液分离。喂丝球化在相对封闭的处理站进行, 球化处理产 生 的 镁 烟 雾 、灰 尘 等 , 可 在 处 理 点 集 中 由 排 风 机 抽 走 , 经 布袋除尘后向车间外排放, 大大改进劳动条件和作业环 境。 3 铸管公司的喂丝球化工艺实践

喂丝球化孕育介绍

e) 线卷的米数在屏幕上可以显示出来(线卷余量在 500 米以上线卷显示为绿色,500 米到 200 米之间显示为黄色,少于 200 米显示为红色并闪烁)

f) 输入 FeSiMg 包芯线数据如下: 输入处理包内铁水的重量,铁水硫含量,温度,喂丝的速度 (取决于处理包的深度,铁水 的压力),镁的吸收率以及球化处理后的目标残余镁量。基于这些参数和包芯线内化学成 分进行计算,得出要达到目标残余镁量需要加入的包芯线长度以及喂丝时间(棕色)。

图 3.a、没有密闭处理室的喂丝处理站设计

图 3.b、每次处理三吨铁水的处理站两种不同的设计

图 3.c、每次处理五吨铁水的处理站设计 2、喂丝机 (1)、单线喂丝机

此设备的发动机带动一个喂丝口,由 CPU 控制。包芯线的喂入速度可以通过主控制软件 进行调整。要控制调整包芯线的速度,使包芯线可以达到处理包的底部, 然后才开始从最低层 金属液开始发生反应,以保证 Mg 可以最大程度的被吸收。喂丝机装有一个开关,设定了米数。 在包芯线的米数达到设定米数时,喂丝机自动停止并抽出包盖下方的包芯线。此设备用于小型 包的球化处理,没有孕育处理工艺。

kg/吨铁水 (25% Mg) 最少 最多

13

22

11

18

-

-

12

18

11

14

-

-

18

24

16

20

-

-

13

17

11

15

-

-

11

14

-

-

-

-

-

-

-

-

6

9

成本(6% Mg) (元/吨铁水)

喂丝球化的应用

关于二线喂丝法生产球铁的情况报告2012年4月26日早6:45-9:33,在二线运用喂丝法生产球铁件3104011-A02A1后轮毂28箱,共计84件,以及伊顿件EDB-39013共8箱40件、EDB-39014共8箱40件、EDB-39454共3箱18件,实际情况汇总如下:1.中频炉原始成分:C%:3.87; Si%:1.8(工艺调整要求);Mn%:0.31 ;S%:0.026;出炉温度:1533度2.孕育方式:炉前及倒包同时应用,并采用瞬时孕育10.7克/秒3.球化方法:喂丝法(处理的铁水量是以改造后的浇注包内月牙线为标准,实际称量为730公斤;),丝线加入量20.4米/包,相当于加入0.71%(铁水量),喂丝线成分:Mg%:25.1 Si%:42 Re%:1.67 Ca%:1.8,喂丝线物理指标:合金:255克/米、毛重:400克/米、线重:600-603公斤/卷;球化反应时间平均为1分,从扒渣到将铁水倒入浇注包计2分钟;伊顿件(混合基体)球化后光谱取样分析:Si%:2.39 ;Mg%:0.053; Re%:0.019;Cu%:0.41;Mn%:0.30; Si%:2.48 ;Mg%:0.059; Re%:0.024;Cu%:0.42;Mn%:0.30;4.每包浇注后轮毂8箱,从球化反应后到浇注完为9.5分钟;每包浇注伊顿件9-10箱,从球化反应后到浇注完为8.5分钟;5.炉前快速金相样品共计7块,全部为2级;无异常;6.下午15:35分灰清车间开始上件:技术部工艺员逐件进行了断口、声音检测,质保部对每箱的附块进行了检测,3104011-A02A1后轮毂28个,伊顿件EDB-39013共8个,EDB-39014共8个,EDB-39454共3个,结论为:球化2级、球径6级,全部正常;7.本体检测结论:(每个品种2件进行解剖,共计8件由铸造研究所出具报告)结论:喂丝法球化的工艺完全适合我厂,只要上马处理包称量系统(运作中)以及使用质量较好的芯线,并与车间一道细化完善其工艺,就可以进行批量的流水作业使用。

试论喂丝技术在球墨铸铁生产中的应用

试论喂丝技术在球墨铸铁生产中的应用摘要:喂丝技术主要运用在铸钢的过程中,能够有效地将钢水中的物质进行去除,从而使其成为合金,并且能够有效地提高钢的综合性能。

由于喂丝技术在铸钢的生产中具有一定的价值,并在目前行业中取得一定的成功,这使其技术得到广泛应用。

在目前这一技术的开发与运用已经有所成,并将其运用在球墨铸铁的生产中,使其整体的生产得到显著提高。

对此,本文主要针对喂丝技术在球墨铸铁生产中的应用进行分析。

关键词:喂丝技术;球墨铸铁;生产应用引言:在目前科技正在不断发展,各种因素影响着传统制造行业。

在制造行业中铸造是最常用的生产形式,随着时代的发展,其形式也在不断变化,各种先进技术的运用,令行业的生产成本以及环境等情况发生改变。

尤其是喂丝技术的运用已经逐渐广泛,其技术由于自身独特的优势,使其运用在球墨铸铁生产中,使行业获得极高的经济效益。

本文根据喂丝技术在球墨铸铁生产应用中涉及的关键点进行探究。

一、铸造厂传统球化处理技术中存在的问题在部分铸造厂中一般会运用REFeSiMg合金当球化剂,并运用相应的方法进行球墨铸铁工作。

这样的方式能够适用于不同条件下的生产,一般通过这样形式铸造出来的铁件,会用于车辆的部分零件中。

运用这样的方法进行生产,其整体生产相对比较简便,生产出来的球化处理包,可以直接进行浇筑,有效保证球化质量。

但是这一方式中对于Mg的吸收效率比较低,在生产车间中会产生大量的灰尘,并且其质量的稳定性不高,容易出现质量问题。

造成这种现象的原因,主要是在处理之前捣实不密导致的。

在这一过程中还容易出现高低温问题,一般在早期时生产中没有热分析仪,这对铁液的温度不能进行相应调整。

造成后期的高低温问题。

为了能够保障球墨铸铁的质量,要运用先进技术进行处理,从而使其质量达到国家标准[1]。

二、喂丝设备在球墨铸铁生产中连续运行喂丝设备的连续运行在生产中是最基本的,能够有效保证球墨铸铁生产顺利完成,对于设备的连续运行要保证其稳定性,为了使其稳定性最佳要对其速度以及喂丝轮设计等方面进行合理安排,这样才能够使其生产顺利完成。

喂线技术在铸造生产中的

2.球铁方面 2.球铁方面 1).投资少, 见效快; 1).投资少, 2).结果稳定,重现性好; 2).结果稳定,重现性好; 3).合金收得率高,消耗量少; 3).合金收得率高,消耗量少; 4).操作简单,维护方便; 4).操作简单,维护方便; 5).处理作业的温降小; 5).处理作业的温降小; 6).可对作业产生的烟气进行管理,消除对环境的 6).可对作业产生的烟气进行管理,消除对环境的 污染; 7).渣少,且是干渣,容易去除; 7).渣少,且是干渣,容易去除;

敬请批评指正

谢谢大家

8).增硅少,因而可大量使用回炉料; 8).增硅少,因而可大量使用回炉料; 9).适合各种规模的铸造厂与处理包; 9).适合各种规模的铸造厂与处理包; 10).可在一次操作中完成脱硫、球化和孕育等处理; 10).可在一次操作中完成脱硫、球化和孕育等处理; 11).不用覆盖,也不用凉包; 11).不用覆盖,也不用凉包; 12).灰铁和球铁的生产可随意进行转换; 12).灰铁和球铁的生产可随意进行转换; 13).可进行球化衰退挽救; 13).可进行球化衰退挽救; 14).能实现处理作业机械化和自动化; 14).能实现处理作业机械化和自动化; 15).可生产重量为熔炼能力一倍的铸件。 15).可生产重量为熔炼能力一倍的铸件。

那些铸造厂能从包芯线工艺应用中 获得好处

1.有意提高铸钢件质量以及降低成本的铸钢厂; 1.有意提高铸钢件质量以及降低成本的铸钢厂; 2.力图改善球铁生产并使其生产自动化的先进铸 2.力图改善球铁生产并使其生产自动化的先进铸 造厂; 3.由于处理时间很长因而存在温度和衰退问题的 3.由于处理时间很长因而存在温度和衰退问题的 铸造厂; 4.任何具有烟雾等影响工作环境问题的铸造厂; 4.任何具有烟雾等影响工作环境问题的铸造厂; 5.用同一基铁或冲天炉高硫铁水生产灰铁和球铁, 5.用同一基铁或冲天炉高硫铁水生产灰铁和球铁, 并希望一次完成脱硫及镁处理的铸造厂;

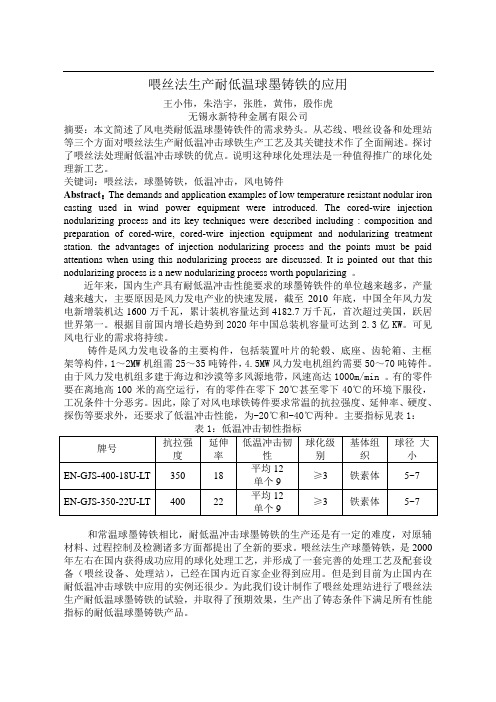

喂丝法生产耐低温冲击球墨铸铁的应用

喂丝法生产耐低温球墨铸铁的应用王小伟,朱浩宇,张胜,黄伟,殷作虎无锡永新特种金属有限公司摘要:本文简述了风电类耐低温球墨铸铁件的需求势头。

从芯线、喂丝设备和处理站等三个方面对喂丝法生产耐低温冲击球铁生产工艺及其关键技术作了全面阐述。

探讨了喂丝法处理耐低温冲击球铁的优点。

说明这种球化处理法是一种值得推广的球化处理新工艺。

关键词:喂丝法,球墨铸铁,低温冲击,风电铸件Abstract:The demands and application examples of low temperature resistant nodular iron casting used in wind power equipment were introduced. The cored-wire injection nodularizing process and its key techniques were described including : composition and preparation of cored-wire, cored-wire injection equipment and nodularizing treatment station. the advantages of injection nodularizing process and the points must be paid attentions when using this nodularizing process are discussed. It is pointed out that this nodularizing process is a new nodularizing process worth popularizing 。

近年来,国内生产具有耐低温冲击性能要求的球墨铸铁件的单位越来越多,产量越来越大,主要原因是风力发电产业的快速发展,截至2010年底,中国全年风力发电新增装机达1600万千瓦,累计装机容量达到4182.7万千瓦,首次超过美国,跃居世界第一。

喂线法处理工艺在球墨铸铁生产中的应用

喂线法处理工艺在球墨铸铁生产中的应用喂线法是一种常用的球墨铸铁加工技术,它通过为熔化的金属提供充

足的液态金属,使得铸件在凝固时不会出现缩孔和夹杂。

喂线法主要分为

内喂线和外喂线两种,其应用于球墨铸铁生产中具有如下优点:

1.提高铸件质量:喂线法可以消除铸件的缩孔和夹杂缺陷,使得铸件

的密度和强度更加均匀一致。

2.简化工艺流程:喂线法可以减少一些复杂的加工操作,比如修补钩、打洞等,从而提高生产效率。

3.减少废品率:喂线法可以使得铸件的表面更加光滑,同时减少铸件

的凸包、裂缝等废品的产生。

4.稳定性强:喂线法可以在整个铸造过程中保持稳定的液态金属供应,从而保证铸件的质量和稳定性。

总之,喂线法是一种主流的球墨铸铁生产加工技术,它具有一系列显

著的优点,不仅能够保证质量、提高产量,还能够降低生产成本,因此受

到了广泛的应用。

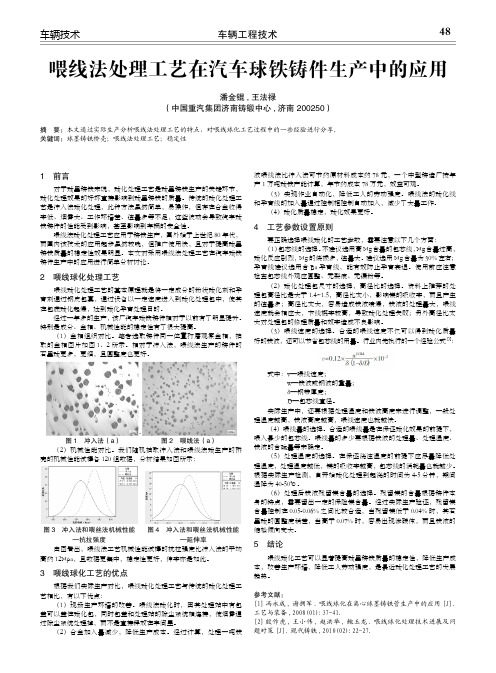

喂线法处理工艺在汽车球铁铸件生产中的应用

车辆工程技术48车辆技术喂线法处理工艺在汽车球铁铸件生产中的应用潘金锟,王法禄(中国重汽集团济南铸锻中心,济南 200250)摘 要:本文通过实际生产分析喂线法处理工艺的特点,对喂线球化工艺过程中的一些经验进行分享。

关键词:球墨铸铁桥壳;喂线法处理工艺;稳定性1 前言 对于球墨铸铁来说,球化处理工艺是球墨铸铁生产的关键环节,球化处理效果的好坏直接影响到球墨铸铁的质量。

传统的球化处理工艺是冲入法球化处理,此种方法虽然简单,易操作,但存在合金收得率低、烟雾大、工作环境差、渣量多等不足,这些波动会导致汽车球铁铸件的性能受到影响,甚至影响到车辆的安全性。

喂线法球化处理工艺应用于铸铁生产,国外始于上世纪80年代,而国内该技术的应用起步虽然较晚,但推广使用快,且对于提高球墨铸铁质量的稳定性效果明显。

本文对采用喂线法处理工艺在汽车球铁铸件生产中的应用进行简单分析讨论。

2 喂线球化处理工艺 喂线球化处理工艺的基本原理就是将一定成分的粉状球化剂和孕育剂通过钢皮包裹,通过设备以一定速度送入到球化处理包中,使其在包底球化起爆,达到球化孕育处理目的。

经过一年多的生产,该厂汽车球铁铸件相对于以前有了明显提升。

特别是成分、金相、机械性能的稳定性有了很大提高。

(1)金相组织对比。

笔者选取铸件同一位置打磨观察金相,拍取的金相图片如图1、2所示。

相对于冲入法,喂线法生产的铸件的石墨球更多,更细,且圆整度也更好。

图1 冲入法(a) 图2 喂线法(a) (2)机械性能对比。

我们随机抽取冲入法和喂线法球生产的桥壳的机械性能试棒各120组数据,分析结果如图所示: 由图看出,喂线法工艺机械性能试棒的抗拉强度比冲入法的平均高约12Mpa,且数据更集中,稳定性更好,伸率亦是如此。

3 喂线球化工艺的优点 根据我们实际生产对比,喂线球化处理工艺与传统的球化处理工艺相比,有以下优点: (1)现场生产环境的改善。

喂线法球化时,因其处理站中有包盖可以盖住球化包,同时包盖和处理站的除尘系统相连接,使烟雾通过除尘系统处理掉,而不是直接释放在车间里。

喂丝球化处理技术及应用

喂丝球化处理技术及应用温平(天津宝利福金属有限公司300112)【摘要】本文介绍了喂丝球化技术在实际生产中的应用,通过对启爆点的测定及球化要求确定喂丝速度与长度。

此工艺球化质量稳定、可靠并受控。

【关键词】喂丝;脱硫;启爆点;变频调速喂丝技术广泛应用于冶金炼钢工业中,其以均匀、稳定、连续的方式向高温钢液中加入比重小、熔点与沸点低、蒸气压高且易氧化之元素,用来脱硫、除氧、去渣气及合金化。

随着此项技术的进步与发展,现正逐步应用于铸铁领域,尤适于球墨、蠕墨及孕育铸铁,本文仅就喂丝球化处理技术做一简述。

喂丝球化技术是一种利用自动化喂丝装置,将镁合金包芯线以一定的速度和长度,连续、均匀地插入到隔断空气有效流动的加盖的铁液处理包底部适当位置启爆,在适宜的铁液温度及高度压力下进行稳定、受控的球化处理工艺方法。

其经济性与球化品质的可靠性及可控性已为愈来愈多的企业所重视,必将成为我国球铁、蠕铁生产的首选应用技术。

1 生产条件1.1 主要原材料生铁:Q10、Q12球铁专用(高碳,低硅、磷、硫、钛…,锰适量);废钢:无锈低碳中板或结构钢坯料头;孕育剂:见表一。

粒度:3~8mm;1—3ram;0.2~0.6mm。

填。

1.2 主要设备见表三。

表三:设备明细1.3 产品特征与技术要求1.3.1 铸件结构平均壁厚:10—25ram(最小4 mm~最大60ram);单重:0.1~100kg。

1.3.2 金相组织球化级别1—2级(球化率≥90%);碳化物≤2%;石墨球大小6—7级;球数≥150个/mm2。

1.3.3 机械性能执行标准:JIS5502;ASTM A536;ENl563…见表四[2]表四:机械性能规格实体负荷实验:液压机荷载6T;10T……气密或耐压实验等。

2 喂丝准备与处理工艺2.1 成分设计根据产品技术条件确定其化学成分,见表五[3]表五:化学成分设置注:初硅为1.8~2.2%;当要求低温ak值时si#≤2.8%。

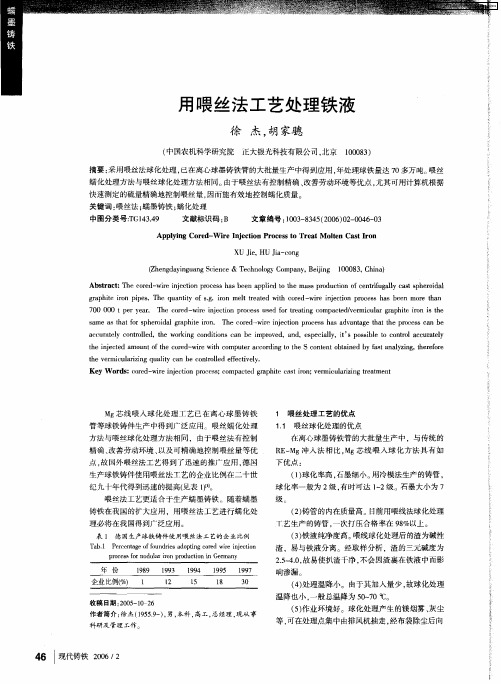

用喂丝法工艺处理铁液

7 00 0t e ya. T ecrd wr jc o r esue o et gcm at /emi lr rp i rni te 0 0 p r er h oe — i i et npo s sdfr ra n o p c dvr c a gaht i en i c t i e u e o sh sm sh t r p e i l rp i o . T ecrd wr i et npo eshsavnaeta tepoescnb a ea a f h r d a h ei n t s o ag o t r h oe - i jci rcs a datg th rcs a e en o h

精确 、 改善劳动环境 、 以及可精确地控制喂丝量等优

点 , 国外喂丝法工艺得到 了迅速 的推广应用 , 国 故 德

生产球年代得 到迅速 的提高( 见表 1- )。 t I 喂丝法工 艺更适合 于生产蠕 墨铸铁。随着蠕墨 铸铁 在我 国的扩大应用 。用 喂丝法工 艺进行蠕化处 理必将在 我国得到广泛应用 。

() 1球化率高, 石墨细小。 用冷模法生产的铸管 ,

球 化率一般 为 2 。 级 有时 可达 12级 。石墨大小 为 7 —

XU i. i— o g Je HU Ja c n

(h ndynu n ce c Z e ga i agS i e& T cn l yC m ay B in 10 8 , hn) g n eh o g o p n, e i o j g 0 0 3 C ia Abtat T ecrd wr jc o rc s h s ena pi emas rd ci f etfgl a hria src: h oe— i i et npo es a e p l dt t s po utno n i a ycss eo l en i b e oh o c ru l tp d

喂丝球化法的应用

喂丝球化法的应用我厂在生产球墨铸铁时,采用的球化方式应用以硅铁镁合金球化剂和冲入法为主的处理工艺。

但硅铁镁合金球化剂和冲入法的工艺的一些不足引起了铸造工作者的重视:1.稀土镁球铁的球状石墨圆整度不如镁球铁的高;2.冲入法球化的稳定性或者说达到良好的球化效果还不尽如人意;3.球化剂合金材料消耗的成本偏高;4.球化反应的烟尘、镁光及热铁水包加入合金时的恶劣环境使得生产环境和劳动强度都令人不满意。

喂丝球化工艺的产生解决了以上问题。

喂丝技术生产铸铁件简单来说就是将包含有合金元素的包芯线直接插入铁水包内处理铸铁铁水,生产球铁、蠕铁以及孕育铸铁。

喂丝工艺是用喂丝机将合金包芯线连续不断地插入到铁水包底部,处理铁水包加盖,由于铁水高度的压力作用和包盖隔断空气的有效流动,在加上合金包芯线以一定速度不间断的少量连续加入,既可避免Mg蒸汽的瞬间大量爆发,保证高Mg合金的安全加入,又可避免Mg的大量溢出和烧损,提高Mg在铁水中的吸收率。

用喂丝机将包芯线以一定速度插入铁水包内对铁液进行处理,整个过程可以完全可以自动化,包芯线的喂送速度和加入量控制十分精确,可以稳定处理球墨铸铁。

优点是:节约处理剂,减少处理后铁液的渣量和温度损失,精确控制残余镁量,稳定获得最佳球化、蠕化或孕育效果。

喂丝法与冲入法的特性对比:一般来讲,影响喂丝球化或蠕化处理成功的关键因素有两条;1.合金包芯线的性能和质量;2.喂丝的速度和喂丝量;3.其他因素如铁水包形状,铁水温度和含硫量的波动性、包盖的严密性也会影响处理效果。

综上所述:采用喂丝工艺球化铁水,具有球化率高、石墨细小、铸件内在质量高,铁液纯净度好,处理温度低,作业环境好,操作稳定,加入量随时调整的优点。

喂丝法同冲入法的经济成本的比较:。

浅谈喂丝技术在球墨铸铁生产中的应用

2020年 第2期热加工75C铸造asting浅谈喂丝技术在球墨铸铁生产中的应用王树宝1, 孙永功1, 郭文申21.中国重汽集团济南铸锻中心 山东济南 2502002.上海欧区爱国际贸易有限公司 上海 201821摘要:喂丝技术具有排放低、人工操作简单、加入量准确、自动智能化以及效益明显等优点。

从喂丝技术的设备选用、生产过程控制、质量控制的问题点和对策以及后续的智能升级进行阐述关键词:喂丝技术;球墨铸铁;连续性;智能与环保1 序言随着科技的发展,互联网、大数据、智能、绿色制造等正影响着传统的制造企业。

铸造作为传统的生产方式,也在发生翻天覆地的变化,改革升级成为必然。

在环保、成本、人工及工作环境、生产效率、产品质量追溯等众多压力下,铸造企业正向 “智能制造、绿色铸造” 转型升级。

喂丝技术具有排放低、人工操作简单、加入量准确、自动智能化以及效益明显等优点,因此越来越受到众多铸造企业的青睐,纷纷将喂丝技术应用于球墨铸铁生产中,可获得较大的经济效益。

笔者根据喂丝技术实际应用中的经验总结,将喂丝技术在实际生产应用中的关键点予以阐述。

2 喂丝设备运行的连续性喂丝设备运行的连续性是将喂丝技术应用于实际生产的基础。

要想保证设备运行的稳定性,设备必须具备稳定的运行速度、合理的喂丝轮设计、低的喂丝阻力,以及快速连续的换丝方式等特性。

2.1 稳定的运行速度将喂丝线以稳定的速度连续不断地送入铁液包进行稳定的处理是整个处理系统的关键之一。

良好的喂丝过程应是在短时间内达到设定的喂丝速度,然后进行稳定地喂丝,喂丝过程接近完毕后以极短的时间停止,喂丝速度与时间的关系如图1所示。

要想实现这一过程,必须选用可靠的PLC 控制系统及程序编程,同时喂丝电动机运行过程平稳可靠。

图1 喂丝速度与时间的关系2.2 合理的喂丝轮设计喂丝机通过主动轮和从动轮配合进行喂丝线的输送,主从动轮之间存在一定的压紧力或者一定的间距,喂丝线从主动轮、从动轮之间通过。

喂丝球化工艺在球铁铸造生产线上的开发应用

喂丝球化工艺在球铁铸造生产线上的开发应用

王顺序;武炳焕;陈胜华

【期刊名称】《铸造》

【年(卷),期】2010(059)011

【摘要】概述了喂丝球化工艺在大型球铁铸造生产线上的开发应用经验,在开发高镁包芯线的技术基础上,又开发了纯镁包芯线、混合包芯线,同时设计相应的喂丝机构,现已稳定投入生产.详细介绍了三种包芯线的使用工艺及特点.

【总页数】5页(P1185-1189)

【作者】王顺序;武炳焕;陈胜华

【作者单位】东风汽车有限公司东风商用车公司铸造二厂,湖北十堰,442013;东风汽车有限公司东风商用车公司铸造二厂,湖北十堰,442013;湖北十堰奥寅工贸有限公司,湖北十堰,442013

【正文语种】中文

【中图分类】TG255

【相关文献】

1.中硅钼耐热铸态球铁发动机排气管铸造生产工艺 [J], 邱方林

2.球铁管件真空消失模铸造生产技术及工艺装备研究 [J], 范英俊;张伯明

3.球化,反球化和再球化元素的特点及其在球铁中的显微分布 [J], 朱上金;高景艳

4.球铁球化处理新工艺—喂丝球化 [J], 朱煜明

5.喂丝球化工艺在球墨铸铁生产线上的应用 [J], 张军;解戈奇;权国英;薛挺;秦剑

因版权原因,仅展示原文概要,查看原文内容请购买。

喂丝法处理球墨铸铁技术的开发与应用

喂丝法处理球墨铸铁技术的开发与应用

殷作虎;王长坤;李锡葵

【期刊名称】《现代铸铁》

【年(卷),期】2005(025)005

【摘要】从芯线成分、喂丝设备和处理站等三个方面,对喂丝法处理球铁生产工艺及其关键技术作了全面阐述.列举了在两家大型企业的应用实例,指出采用喂丝球化处理必须注意的事项,探讨了喂丝球化处理法的优点,说明这种球化处理法是值得推广的球化处理新工艺,有望成为进入我国球化处理第四阶段的标志.

【总页数】5页(P37-41)

【作者】殷作虎;王长坤;李锡葵

【作者单位】无锡永新合金球铁厂(集团),江苏,无锡,214072;无锡永新合金球铁厂(集团),江苏,无锡,214072;无锡出入境检验检疫局,江苏,无锡,214100

【正文语种】中文

【中图分类】TG255

【相关文献】

1.喂丝球化处理法在低温球墨铸铁件生产的应用 [J], 王小伟;朱浩宇;张胜;黄伟;殷作虎

2.喂丝法球化处理在球墨铸铁生产中的应用 [J], 刘印阁;马志永

3.浅谈喂丝技术在球墨铸铁生产中的应用 [J], 王树宝; 孙永功; 郭文申

4.新型催化法硫酸尾气处理技术的开发与应用 [J], 汪家铭

5.喂丝球化技术在球墨铸铁生产中的应用 [J], 魏钦成;陈德庆;赵远明

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

喂丝球化工艺在球墨铸铁生产线上的应用张 军1,解戈奇2,权国英1,薛 挺1,秦 剑1(1. 陕西金鼎铸造有限公司,陕西宝鸡 722405;2. 陕西远大新材料技术有限公司,陕西咸阳 713800)摘要:通过控制原铁液中反球化元素的含量,尤其是S、Ti含量,并辅以优质包芯线,分别采用双线喂丝球化、单线喂丝球化处理及含钡孕育剂,有效防止了球化衰退,而且提高了铸件综合性能,改善了铸造环境,简化了操作流程,节约了生产成本。

关键词:球墨铸铁;双线喂丝工艺;单线球化处理;包芯线;成本控制作者简介:张军(1988-),男,助理工程师,学士,主要从事铸造熔炼工艺制定工作。

E-mail: zhangjun@ 中图分类号:TG 255文献标识码:A文章编号:1001-4977 (2019)02-0128-04收稿日期:2018-09-13收到初稿,2018-12-29收到修订稿。

近年来,随着球墨铸铁件在制造业中越来越广泛的应用,球墨铸铁的生产技术也在不断提高,以满足国内外用户对球墨铸铁件提出的高标准高要求。

在球墨铸铁的生产过程中,球化处理是生产球墨铸铁的关键。

国内外部分大型企业都在进行喂丝法处理球墨铸铁的技术研究、开发和应用,喂丝法生产球墨铸铁的技术也日渐成熟,并取得了不错的成绩,其经济性与球化品质的可靠性及可控性已为愈来愈多的企业所重视。

1 喂丝法处理球墨铸铁的工艺及质量控制要点喂丝法的原理:将一定成分、一定粒度的球化剂,经卷线设备包裹在一定厚度、宽度的钢皮内,形成适当强度、填充率的电缆状包芯线卷,利用自动化喂丝装置,以一定速度喂入带有包盖的处理包中,实现球化处理的工艺。

其实质是以喂丝的方式,以钢带作为载体将球化剂以一定的速度送入处理包底,实现球化剂的加入过程[1]。

喂丝球化处理流程见图1。

根据镁在包芯线中的不同形态,市场上有两种包芯线。

一种是物理混合法配制,就是将经过特殊处理的纯镁颗粒和其他合金材料机械混合而成,其优点是成本低,氧化镁含量低,球化反应迅速,镁吸收率能够保证;缺点是成分均匀性难控制,镁是以单质形式进入铁液中,爆发剧烈。

另一种采用熔配法配制,是将镁和其他合金材料经高温熔制,以硅为载体,这种包芯线成分均匀,反应平稳,镁吸收率高;缺点是成本高,芯线中氧化镁含量偏高。

目前,我国包芯线的生产主要还是以熔配法为主,市场占比约为70%,相比冲入法,其熔炼成本的降低并不明显。

为了降低芯线的制造成本,许多厂家尝试使用物理混合法(占30%),包芯线主要以29%~31%高镁包芯线,可显著降低成本。

1.1 对包芯线的要求(1)包芯线是由厚度为0.4 mm、宽度为55 mm,单位长度重量约为160 g的钢带包裹0.1~0.25 mm芯料而成,其直径(13±0.5)mm,线密度约为380 g/m,粉重约为220 g/m,镁含量为29%~31%,稀土含量为2.5%~3.5%,钙含量为2.0%~3.0%,硅含量为40%~44%。

(2)包芯线表面应光滑,包覆牢固,不漏粉,不开缝,不拆线,无锈。

(3)包芯线芯粉不能有大块、纸片、丝状物和细粉,以防止在粉料定量装置出现包芯线虚包和空包现象,包芯线单位长度(1 m)粉剂量的误差<5%,每千米接头的个数≤2个[2]。

1.2 喂丝工艺参数的确定喂丝设备为ZWS-20铸铁专用喂丝机。

(1)包芯线的选择。

高Mg的包芯线,球化爆发过程剧烈,烧损多,渣量大。

一般选取含30%左右的Mg,并用含钡的孕育剂,能有效防止孕育衰退。

(2)球化包尺寸的确定(高径比)。

球化包高径比太小,影响Mg的吸收率,渣量大;球化包高径比太大,不便于球化包的修理,工艺要求铁液柱的高径比应处于1.2~1.5之间,铁液表面离球化包最高边缘的距离应在400~600 mm,即铁液不能充满,防止球化爆发时溅出。

(3)喂线长度的确定。

喂线长度由公式(1)确定:L=(ΔS×0.76+Mg残)×Q/(μ·q·Mg%)×T/1450 (1)式中:ΔS为球化前的硫含量减去球化后的硫含量,Q 为出铁量,μ为Mg的吸收率,q为球化线单米料重。

包芯线的加入量是优化喂丝成本的关键,芯线的加入量与残余Mg及RE、含S量、铁液温度有关。

通常情况下,铁液经过球化处理后,应当含有必要而不过量的Mg与RE,过高的Mg含量会保证铸件的球化率,但同时会增加芯线的用量,导致铸件产生缩孔缩松倾向,加大白口倾向;过低的残Mg量会降低铸件的球化率,严重时会导致球化不良,因此喂线长度的确定很关键[3]。

(4)喂线位置的确定是为保证铁液全部参与球化处理,提高Mg的吸收率。

最佳喂线位置,即包芯线外包钢带插入到距离包底100 mm处时刚好熔化,芯料中球化剂成分在包底附近开始起爆,与周围铁液进行反应。

(5)喂线速度的确定。

喂线速度由公式(2)确定:V=(8/D2-0.3)·Q·T/1450 (2)式中:D为铁液柱的直径,Q为出铁量,T为球化处理温度。

测量最佳喂线速度的方法:先量出铁液高度,然后手动喂丝机,当包芯线端头刚好接触铁液表面,计数表清零,手动喂线,听到“轰”的反应声,立即查看喂线长度,若这个长度和铁液的高度基本相同,即为最佳喂丝速度。

(6)出炉温度的确定。

同冲入法一样,在保证浇注温度的前提下,尽可图1 喂丝球化处理流程图Fig. 1Flowchart of wire feeding spheroidization能降低出炉温度,处理温度低,Mg的吸收率高,包芯线消耗低。

一般情况下,从球化处理完毕至开始浇注的时间间隔为4~5 min,降温约为50 ℃。

因球化处理完之后要倒包操作,定出铁液温度高于起浇温度约60 ℃。

(7)残余Mg的确定。

根据铸件本身及芯线稀土低的特点,可设定Mg含量控制范围在0.04%~0.06%。

低于0.04%,石墨圆整度稍差;高于0.07%,易出现碳化物,且铁液收缩倾向较大。

(8)喂丝入射角。

经常检查喂丝线的入射角度是否能正常喂丝到包底。

外包钢带0.3~0.4 mm厚度,在高温铁液中喂丝时,芯线的强度减小,不可能垂直液面下行,因此入射角度在喂丝开始时尽可能保持垂直[4]。

2 喂丝球化的应用引进喂丝球化前,我公司生产球墨铸铁时,球化处理的方式是冲入法,球化温度为(1 500±10)℃,球化爆发时间为50~70 s,浇注温度为(1 400±10)℃,球化剂的加入量为1.3%,孕育量为0.8%,在球化结束后的12 min内完成浇注,可满足产品球化质量。

使用冲入法处理吨铁液需12 kg球化剂、8 kg孕育剂、1.3 kg覆盖剂,共计成本187.14元,2.1 球化和孕育包芯线的双线处理本试验采用爆发平稳且镁吸收率高的熔配法球化处理工艺。

根据喂丝球化工艺及包芯线参数,通过数次试验调整并细化,确定铸件双线喂丝球化处理参数如下:球化线与孕育线同长度且喂丝速度同步,喂线长度23 m,喂线速度32 m/min,退线长度0.5 m,出铁量1 350 kg,球化处理温度1 475℃,倒包孕育0.4%;金相组织为本体取样结果。

双线喂丝球化处理的试验数据见表1。

尽管双线喂丝球化处理过的产品材质均符合其技术要求,但经核算材料成本并考虑到两种处理方式的增硅量不同,使用双线喂丝法,吨铁液必须在炉内增硅2.25 kg,其成本高于冲入法。

因此在改善操作环境及操作难度的情况下,优化喂丝球化工艺,在保证产品质量的情况下至关重要。

2.2 球化包芯线单线处理在原有芯线的情况下,根据喂丝球化工艺参数制定,通过工艺调整,成本优化,确定单线喂丝球化处理参数如下:喂线长度30 m,喂线速度32 m/min,退线长度0.5 m,出铁量1 350 kg,球化处理温度1 475 ℃,倒包孕育0.75%,金相组织部分为本体取样结果。

单线喂丝球化处理的试验数据见表2。

在单线球化、双线球化孕育处理均满足产品球化质量及原铁液成分一致的情况下,对两种处理方式的材料成本进行了分析。

(1)单线球化处理吨铁液消耗球化包芯线22.22 m,即8.55 kg;消耗孕育剂7.5 kg。

共计成本158.33元。

(2)双线球化孕育处理吨铁液消耗球化包芯线17.04 m,即6.51 kg;消耗孕育包芯线17.04 m,即7.15 kg;消耗孕育剂4 kg;共计成本174.80元。

相比冲入法生产球墨铸铁,单线喂丝球化处理,除了节约材料成本外,还在人员及能源方面有降本空间。

(1)喂丝球化处理由于合金加入量少,且增硅少,可增加回炉料的使用量。

(2)喂丝球化可减少工人领料、称量、压球化剂劳动强度,节约1个人工/班,且减少该工序人为因素对称量、加入时间、压球化剂等误差对球化质量的影响。

(3)喂丝球化处理工艺比冲入法球化处理工艺出炉温度降20 ℃,可节省电费20 元/t 铁液。

表1 双线喂丝球化处理的试验数据Table 1 Experimental results of double wires feeding spheroidization treatmentC 3.76 3.65 3.61 3.63 3.62 3.57 3.55Si1.782.502.512.502.512.512.51Mn0.4530.4490.4470.4490.4480.4440.443Ce0.0030.0030.0030.0030.0030.003P0.0270.0290.0260.0290.0270.0260.024La0.0050.0050.0060.0070.0070.007S0.0250.0180.0200.0170.0180.0190.020球化等级333333Mg0.0520.0520.0570.0510.0490.051硬度HB170167167170抗拉强度/MPa536517512540伸长率/%12131211表2 单线喂丝球化处理的试验数据Table 2 Experimental results of single wire feeding spheroidization treatmentC 3.81 3.68 3.65 3.62 3.60 3.61 3.81Si1.782.602.552.542.612.562.57Mn0.4460.4140.4180.4130.4120.4100.412Ce0.0030.0030.0030.0030.0030.003P0.0300.0330.0340.0330.0330.0350.034La0.0040.0060.0050.0040.0050.004S0.0270.0190.0220.0190.0210.0280.020球化等级333333Mg0.0560.0690.0550.0550.0500.050硬度HB187192207179179187抗拉强度/MPa617647613伸长率/%101210化学成分w B/%化学成分w B/%参考文献:[1] 巫瑞智. 高镁合金喂丝技术在球墨铸铁中的应用 [D]. 哈尔滨:哈尔滨理工大学,2002.[2] 胡家骢,薛纪二. 镁芯线球化处理工艺研究与应用 [C]// 第七届全国铸铁及熔炼学术会议暨河南省铸造技术交流会. 郑州:中国机械工程学会,2004:40-43.[3] 吴荷生,吴玉彬,孟少良. 用高镁合金包芯线生产球墨铸铁 [J]. 铸造,1999(8):33-34.[4] 王顺序,武炳焕,陈胜华. 喂丝球化处理工艺在球铁生产线上的开发应用 [J]. 铸造,2010,59(11):84-88.Application of Wire Feeding Spheroidization Technology to Ductile Iron Production LineZHANG Jun 1,XIE Ge-qi 2,QUAN Guo-ying 1,XUE Ting 1,QIN Jian 1(1. Shaanxi Jinding Casting Co., Ltd., Baoji 722405, Shaanxi, China;2. Shaanxi Great New Materials Technology Co., Ltd., Xianyang 713800, Shaanxi, China)Abstract:Through controlling the content of the anti-spheroidizing elements, especially S and Ti content, in iron liquid, and using high quality cored-wire, double cored-wires injection nodularizing process or single cored-wire injection nodularizing process and barium inoculant, spheroidisation decaying phenomenon was effectively prevented. The wire feeding spheroidization treatment technology not only increased the mechanical properties of castings, but also improved the production environment, simplified operation procedures and reduced production cost at the same time.Key words:ductile iron; double cored-wires injection process; single wire spheroidisation treatment; cored-wire; cost control (编辑:张允华,zyh@)3 结论(1)从环境改善角度,喂丝球化采用盖包法,球化反应在相对密闭的空间中进行,并通过与球化室连接的除尘系统将产生的烟尘集中处理并回收,减少了球化爆发过程烟尘向车间的排放,镁光弱,使铸造环境有了很好的改善。